Standart makine koordinat sistemi. CNC tezgahlarında koordinat sistemleri

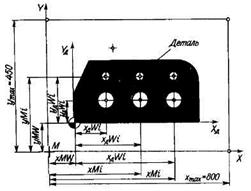

Bir CNC makinesinin çalışması, koordinat sistemleri ile yakından ilgilidir. Koordinat eksenleri, işlemeyi programlarken çalışma gövdelerinin hareket yönünü ve büyüklüğünü belirtmenizi sağlayan makinenin kılavuzlarına paraleldir. Gibi birleşik sistem GOST 23597-79 * (ST SEV 3135-81) uyarınca tüm CNC makineleri için koordinatlar, eksenlerin bulunduğu standart (sağ) bir sistem benimsenmiştir. X, Y, Z (Şekil 14.19), aletlerin makinenin hareketli parçalarına göre pozitif hareketini gösterir. İş parçasının sabite göre pozitif hareket yönleri

Hayatta her şeyin olduğu gibi, her şeyin avantajları değil, dezavantajları da vardır. Her şeyden önce, genel anlamda bir simülasyonun hala bir simülasyon olduğunu, yani gerçekliğin sanal bir temsili olduğunu ve buna tamamen sadık olması gerekmediğini aklımızda tutmalıyız. Buna ek olarak, birçok kez doğrudan tahminler veya bilinmeyenlerle veri hipotezlerini uygulamak gerekir, bu da gerçeklik ile simüle edilmiş sonuç arasındaki bu ayrıma katkıda bulunur. Tabii ki başka bir dezavantaj, simülasyonları çalıştırmak için gereken hesaplama süresidir; bu, sonlu elemanlar söz konusu olduğunda son derece rafine ağlarla fenomen çok yerel olduğunda çok uzundur.

makine parçaları ekseni gösterir X", Y', Z", eksenlerin tersine yönlendirilmiş X, Y, Z. Bu nedenle pozitif hareketler her zaman takımın ve iş parçasının birbirinden uzaklaştığı hareketlerdir.

Aletin dairesel hareketleri (örneğin, mil ekseninin açısal yer değiştirmesi) freze makinesi) harflerle gösterilir A (eksen etrafında X ), İÇİNDE (eksen etrafında Y ), İLE (eksen etrafında Z ) ve iş parçasının dairesel hareketleri (örneğin, sıkıcı makine) - sırasıyla harfler A', B", C'. "Dairesel hareketler" kavramı, aleti taşıyan milin dönüşünü içermez veya

Simülasyonlara gelince, işleme, işler daha karmaşık hale gelir. İşleme prosesinin simülasyonu şu anda sadece sonlu eleman modelleri ile pratik olarak mümkündür ve bu, çipin küçük bir parçasının başlangıcı söz konusu olduğunda bile, aslında çok yüksek bir hesaplama çabasını temsil eder ki bu aslında olabilir. kısa zaman milisaniyeler içinde işleniyor. Lütfen talaş kaldırma işleminin çok karmaşık olduğunu unutmayın. fiziksel olgu, sadece büyük deformasyonların değil, aynı zamanda yüksek gerinim oranlarının da meydana geldiği durumlarda.

iğ torna. Belirtmek için

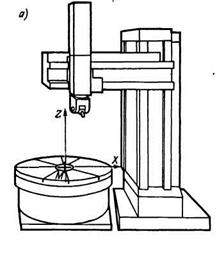

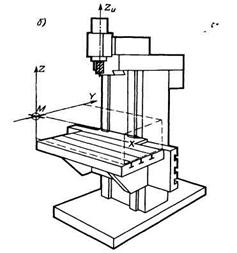

Pirinç. 14.19. standart sistemözel etrafında ikincil açısal hareketler

CNC makinelerinin koordinatları eksenler harfleri kullanır D Ve e . Belirtmek için

iki çalışma gövdesinin tek bir düz çizgi boyunca hareket yönleri, sözde ikincil eksenleri kullanır: sen (paralel X ), v (paralel -de ), W (paralel Z ). Bir yönde üç hareketle, sözde üçüncül eksenler de kullanılır: P, Q, R (bkz. şekil 14.19).

İzleme ve kontrol: neler olduğunu anlamanın anahtarı

Çip ölçeğinde çok lokalize olan bu olgu, değerlendirilmesi ve ardından süreci simüle ederek çözülmesi son derece zor olan sürtünme ve kesme etkileriyle temas sorunlarına sahiptir. 1940'larda Stulen, işleme proseslerinin optimizasyonunun izlenmesini kademeli olarak geliştirdi. Tanıtılmasıyla birlikte, operatör için daha "kullanıcı dostu" programlamaya ek olarak interpolasyonlar oluşturulurken kontrol servo mekanizmalarının daha iyi yanıt vermesiyle sonuçlanan sensörlerde daha yüksek bir çözünürlük vardı.

makine koordinat sistemi. makinelerde çeşitli tipler ve eksenlerin pozitif yönleri ve orijin konumu (makine sıfır) belirlenirken koordinat sisteminin modelleri farklı şekilde yerleştirilir (Şekil 14.20). M ).

Tezgah koordinat sistemi, takım tezgahlarının limit yer değiştirmelerinin, başlangıç ve mevcut konumlarının belirlendiği ana hesaplama sistemidir. Aynı zamanda, makinenin çalışma gövdelerinin konumları, dikkate alınarak seçilen taban noktalarını karakterize eder. Tasarım özellikleri makinenin bireysel program kontrollü birimleri. Dolayısıyla, temel noktalar şunlardır: mil düzeneği için - nokta N milin ucunun dönme ekseni ile kesişimi (Şekil 14.21); bir taret torna tezgahının desteği için - takım tutucunun, desteğin kılavuzlarına paralel bir düzlemde dönme merkezi ve iş milinin dönme ekseninden veya takım bloğunun temel noktasından geçen; bir çapraz tablo için - köşegenlerinin kesişme noktası veya armatürün tasarımıyla belirlenen özel bir ayar noktası; bir pikap için - masanın aynasındaki dönme merkezi vb.

Sonuç olarak, parçaların kalitesi artırıldı, ancak şimdiye kadar, bugün bilindiği gibi, işleme sürecinin gerçek zamanlı izlenmesi yoktu. Şu anda, kesme işlemi kontrolü şekli, amacına göre üç seviyede sınıflandırılmaktadır. Bunlardan ilki, işlevi sürtünme, boşluk, mekanik kuvvetler vb. sebeplerden kaynaklanan sapmaları telafi etmek için millerin ve millerin konumunu ve hızını düzenlemek olan servo kontrol devresidir. ikinci seviye, amacı istenen takım yolunu korumak için birkaç eksenin eşzamanlı hareketini koordine etmek olan bir enterpolasyon döngüsüdür.

Referans noktası, makine tablosunun ortasındaki tam referans deliği ile somut bir şekilde temsil edilebilir (örneğin, nokta F incirde. 14.21).

Teknik dokümantasyonda, çalışma gövdelerinin olası yer değiştirmelerinin sınırları, kural olarak, taban noktalarının yer değiştirme sınırları ile belirtilir.

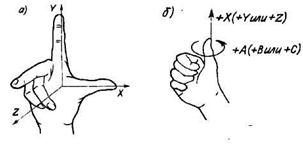

GOST 23597-79 * önerilerine göre seçilen makinenin koordinat sistemi (bkz. Şekil 14.19) genellikle standart olarak adlandırılır. Bu sistemde koordinat eksenlerinin pozitif yönleri sağ el kuralı ile belirlenir. Başparmak (Şek. 14.22, A) x ekseninin pozitif yönünü gösterir ( X ), indeks - ordinat - ( Y ), orta uygulama ekseni ( Z ). Bu eksenler etrafındaki pozitif dönüş yönleri, başka bir sağ el kuralı tarafından belirlenir. Bu kurala göre, başparmak eksen yönünde yerleştirilirse, kalan bükülmüş parmaklar pozitif dönüş yönünü gösterecektir (Şekil 14.22, 6).

Üçüncü seviye, mekanik modele, kontrol algoritmalarına vb. uygulanan makinede kritik parametrelerin kontrolü yoluyla parçanın üretkenliğini ve nihai kalitesini iyileştirmeyi amaçlayan uyarlanabilir veya sürekli bir kontrol döngüsüdür. yukarıda bahsedilen işleme parametrelerini otomatik olarak ayarlar.

İlk iki seviye, bugün her takım makinesinde bulunan ve bugüne kadar birlikte çalıştığımız seviyelerdir, ancak "sıfır hata" mekanizasyon elde etmek için, uyarlanabilir kontrol döngüsüne odaklanmak gerekir, çünkü bu tek yol gerçek zamanlı olarak işleme süreçlerinin optimizasyonunu elde edin.

Pirinç. 14.20. Çeşitli CNC makineleri için koordinat sistemlerinin yerleştirilmesi:

a - atlıkarınca; B- dikey frezeleme

Standart makine koordinat sisteminin eksenlerinin yönü, delme, delme, frezeleme ve tornalama makinelerinde delme işlemi sırasında hareket yönü ile ilişkilidir. Matkabın iş parçasından çıkış yönü eksen için pozitif alınır.

Adaptif kontrolde ne ölçülür? Veriler nasıl elde edilir ve uygulanır? Uyarlanabilir döngü işleme durumunda, titreşimler, kesme kuvvetleri, servo motorların güç tüketimi veya kesme sıcaklığı gibi işleme sürecinden türetilen kritik parametreler ölçülebilir. Sonuç olarak takım ömrü uzar, üretim döngüleri iyileşir ve parçanın yüzey bütünlüğü ve bitişi iyileşir.

Şekil 11, uygulanan süreçler üzerinde üç kontrol düzeyine sahip bir makinenin basitleştirilmiş bir diyagramını göstermektedir. Makinedeki kontrol seviyeleri. Hangi sensörler kullanılır? Alınan veriler ne anlama geliyor? Ne için gerekliler? Yukarıda bahsedildiği gibi, kritik parametrelerden gerekli verileri elde etmek için, söz konusu fiziksel miktarı yakalayabilen ve analog sinyale çevirebilen sensörlerin kurulması gerekmektedir. Örneğin, titreşim ölçümleri, mekanik, kapasitif, mikromekanik veya piezoelektrik olabilen, genellikle ivmeölçerler olarak bilinen sensörleri kullanır.

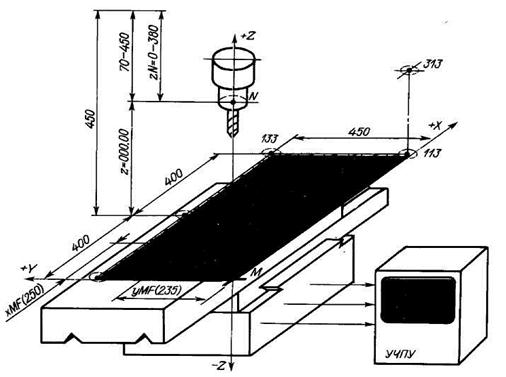

Pirinç. 14.21. CNC dikey delme makinesi koordinat sistemi

Z, yani eksen Z her zaman makinenin dönen elemanı olan iş mili ile ilişkilendirilir. eksen X eksene dik Z ve iş parçası montaj düzlemine paralel. İki eksen bu tanıma karşılık geliyorsa, eksen için X makine ünitesinin mümkün olan en büyük hareketi boyunca olanı alın. Bilinen eksenlerle X Ve Z eksen -de sağ dikdörtgen koordinat sistemindeki eksenlerin konumunun koşulundan benzersiz bir şekilde belirlenir.

Bunlar en yaygın olarak işleme alanında kullanılır ve işleyişi genellikle piezoelektrik kristal kafese uygulanan kuvvete bağlı olarak bir elektrik yükünün üretilmesine dayanır. Bu sensörler kesim alanına mümkün olduğunca yakın yerleştirilmelidir. Taşlama işlemlerinde kullanıldığında, üç Kartezyen eksendeki titreşimleri ölçen ve iş parçası üzerine yerleştiren üç yollu bir ivmeölçer kullanılması önerilir. Öte yandan, bir dönüş yapıyorsanız, ucun karşı tarafındaki takım tutucuya yerleştirmeniz önerilir.

Makinenin standart koordinat sisteminin başlangıcı genellikle, makinenin çalışma gövdelerinin tüm hareketlerinin pozitif koordinatlarla tanımlanabileceği bir konumda sabitlenmiş iş parçasını taşıyan düğümün taban noktası ile birleştirilir (bkz. 14.20, 14.21). Nokta M makine koordinat sisteminin orijini olarak alınan , makine sıfır noktası veya makine sıfır olarak adlandırılır. Bu konumda, iş parçasını ve takımı taşıyan çalışma gövdeleri (taban noktaları) birbirinden en küçük mesafeye sahiptir ve makinenin referans elemanları, dijital gösterge kartındaki okumanın sıfırını belirler.

Bu durumda kesme yönünde tek eksenli ivmeölçer kullanılması yeterlidir. İvmeölçerlerle, kötü yüzeylere, erken takım aşınmasına ve kesme kuvvetlerinde önemli artışlara yol açan rejeneratif tırlamaları önleyebilirsiniz. İvmeölçer tarafından alınan sinyalleri kullanarak sırasıyla yüksek ve düşük frekans bantlarının sapmalarını hesaplayabilir ve oradan oranlarını alabilirsiniz. Oran değeri, birden önemli ölçüde daha düşük bir değere sahipse, bu, olumsuz etkilerinden kaçınmak için karar koşullarının değiştirilmesi gereken gıcırtı rejenerasyonunun varlığını gösterir.

Örneğin, dikey bir delme makinesi için (bkz. Şekil 14.21), taban noktası F masa, 40H8 çapında bir deliğin yapıldığı masanın merkezidir. İş mili taban noktası noktadır N- mil burnunun düzlemindeki mil deliğinin merkezi. Makinenin tasarımı, tablanın eksen boyunca hareket edebileceğini belirler. X(tablonun boyuna ekseni) referans noktasının merkez konumunun 400 mm sağına ve soluna. olası ofsetler

Buna karşılık, enine kuvvetleri ölçmek için dinamometreler olarak bilinen transdüserler kullanılır. İşleme için en çok kullanılanlar kuvars teknolojisine dayanmaktadır. Dinamometreler söz konusu olduğunda, üç eksendeki kuvvetleri ölçebilen dyno tablolarının kullanılması tavsiye edilir, örn. üç eksenli Bunun nedeni, bu şekilde üç bileşeninin kökündeki toplam kesme kuvvetini elde etmenin mümkün olmasıdır. Frezeleme durumunda tork tablası iş parçasına takılacak şekilde yerleştirilecektir.

Dinamometre tablasının iş parçasına bağlanmasının imkansızlığından kaynaklanan bir dönme durumunda iş takıma iliştirilecektir. Tork tabloları sayesinde takım aşınması tahmin edilebilir ve böylece erken takım kırılması nedeniyle parçaların hasar görmesi önlenerek üretim döngüleri optimize edilebilir. Kesme kuvvetlerine ek olarak, takım ömrünü en üst düzeye çıkarmak için kesme koşulları optimize edilebilir. Özellikle kesme kuvvetinin radyal bileşeninin analizi durumunda, bundaki artışın uç ucunun aşınmasıyla nasıl ilişkili olduğu görülebilir.

eksen tablosu -de(enine) 450 mm'dir. Böylece, noktanın olası yer değiştirme çizgilerinin oluşturduğu dikdörtgen (Şekil 2.4'te gölgeli) F eksenler boyunca X Ve Y, iş parçalarını bir aletle işlemek için olası bölgeyi belirler, eksen iğ ekseni ile çakışan. Söz konusu makinenin düzlemdeki bu alanı (genellikle çalışma alanı olarak adlandırılır) 800X450 mm boyutlarıyla sınırlıdır.

iğ ekseni ile çakışan. Söz konusu makinenin düzlemdeki bu alanı (genellikle çalışma alanı olarak adlandırılır) 800X450 mm boyutlarıyla sınırlıdır.

Öte yandan, artış ilerleme kuvveti tarafından veriliyorsa, bu kesici kenarda aşırı aşınma anlamına gelir. Güç tüketimini ölçmek için, hall etkili bir güç ölçer kurulmalıdır. Bu aşamalar halinde yerleştirilmelidir güç kabloları hangi bilginin istendiği servo motor güç kontrolörüne. Frezeleme durumunda, genellikle güç tüketimi genellikle iş mili servo motorunda ölçülür, ancak bir torna tezgahı için genellikle geçmeli servo motorun gücü ölçülür. Vurgulanması gereken önemli bir husus, servo motorun nominal tüketimini yalnızca hareket eylemiyle kontrol etme, yani kişinin kendi servo motoru tarafından tüketilen güç ile kesme işlemi tarafından fiilen tüketilen güç arasında ayrım yapma ihtiyacıdır.

İşleme alanındaki verilerin mevcudiyeti

Pirinç. 14.22. Sağ el kuralı; belirledikleri için mutlaka

A- olumlu yönler programlama sırasında makine yetenekleri

koordinat eksenleri; B- pozitif iş parçalarının hareketi.

dönme yönleri Yer değiştirmeleri saymak için

Bu nedenle, parçaların işlenmesi durumunda, bir parçanın işlenmesi sırasında veri alındığında, parça tarafından tüketilen gerçek güç olan hesaplamayı yapabilmek için önce vakum işlemenin gerçekleştirilmesi tutarlı bir şekilde tavsiye edilir. kesme işlemi, aksine, tek bir ünite ise, güç tüketiminin gerçek değerine yaklaşan mekanik modeller vardır.

Bir bölümde servomotorların tükettikleri güç ölçülürken istenen bu elektriksel güç değerlerinden kesme kuvvetlerinin doğrudan ölçülmeden elde edilmesini sağlayan bir modelin kurulabilmesidir. Bu tekniğin endüstride kullanımı operasyonel açıdan daha caziptir, çünkü makinenin her ekseni için bir güç ölçer kullanılırsa, bir dinamometre masası yerleştirme ihtiyacını ve dolayısıyla ortaya çıkan rahatsızlığı ortadan kaldırmak mümkündür. örneğin, işlemenin her aşamasında genellikle birkaç aletin kullanıldığı tornalama işlemlerinde üretir.

eksenler boyunca tablolar X Ve Y her zaman makinenin pozitif sıfırı olmuştur M köşelerden birine yerleştirilmesini kabul et çalışma alanı(bkz.

14.20, b). Doğal olarak, noktanın konumu M sabit_ve değişmez, bu durumda nokta M makine orijini olacaktır. Daha sonra noktanın konumu F koordinat verilebilir xMF Ve yMF noktaya göre M .

Kesme sıcaklığını ölçmeye gelince, onu ölçmek için iki yöntem vardır, ancak takım-talaş arayüzü bulunmadığından hiçbiri doğru bir sıcaklık vermez. İlki, bir kızılötesi termografik kameranın kullanımına dayanır, ancak kesme sıvılarının kullanılması nedeniyle, kesim bölgesinin emisyonu bunlar tarafından tamamen engellendiğinden gerçek ölçüm bozulur. İkinci yöntem daha güvenilirdir çünkü termokupl kesim bölgesine en yakın yerleştirilerek termokupl'a ulaşmadan belli bir miktar enerji dağıldığı için gerçek olmayan veriler elde edilir, ancak bunlar niteliksel değerlerdir. yani, işleme boyunca, kesme sırasındaki sıcaklık değişimi elde edilebilir, bu da işlemede yararlıdır.

Söz konusu makine için (bkz. Şekil 14.21), noktanın konumu F eksen boyunca 0-800 mm arasında değişecektir X ve eksen boyunca 0-450 mm -de. Mil ucunun eksen yönünde olası yer değiştirmesi Z 380 mm (70 - 450 mm) olacaktır. Bu durumda uç yüzün masa aynasına göre alt (limit) konumu hareketin başlangıcı olarak alınır ve uç yüzden masa aynasına olan mesafe 70 mm'dir.

Termokupllar en çok deneysel testlerde kullanılır, ancak bunları endüstriyel güne uygulamanın zorluğu, sıcaklığı doğru bir şekilde ölçmek için "istilacı" bir teknoloji olan kesme veya parçalama aletine yerleştirilmeleri gerektiği gerçeğiyle verilir. son ürünü veya kesici takımı girildiği yere göre değiştirir. Bu nedenlerden dolayı ve bu faktörün önemine rağmen bugüne kadar bu değişken endüstriyel atölyelerde kullanılmamaktadır.

Proses ve aktif kontrolde metroloji

Rekabet edebilirlik ve daha uygun maliyetli üretim süreçleri arayışında, herhangi bir ihlali tespit edebilen ve kaynağında halledebilen bir kontrol sistemini entegre etmek gerekir. Üretim süreçlerinin metrolojik kontrolü, atık ve verimsizlikleri büyük ölçüde en aza indirebilir, ayrıca parça kalitesini iyileştirebilir ve makine bakımını azaltabilir. Tüm bunlar, teslimatlarda gecikmelerin önlenmesine yardımcı olur ve parçaların yüksek düzeyde izlenebilirliğini sağlar.

Makine çalışırken, CNC paneli üzerindeki gösterge panosu, makine taban noktalarının makine sıfırına göre gerçek konumunu yansıtır.

Makine çalışırken, CNC paneli üzerindeki gösterge panosu, makine taban noktalarının makine sıfırına göre gerçek konumunu yansıtır.

Ele alınan örnek için bu, noktanın konumudur. F noktaya göre M ve puanlar N karşılık gelen sistemdeki sıfır düzeyine göre XYZ makine koordinatları. Şekil l'de gösterilen makinenin çalışma gövdelerinin karşılıklı konumu için. 14.21, ekran şu verileri gösterecektir: X250.00, Y235.00 ve Z000.00. Mil ekseninin 133 noktasıyla hizalandığı konum için ekranda X800.00, Y450.00 ve Z000.00 gösterilir. noktanın olduğu bir konumda N 313 noktası ile hizalanacak, ekranda şu değerler görüntülenecektir: X800.00, Y000.00 ve

Pirinç. 14.23. Koordinat sistemleri Z380.00, vb. Söz konusu makinede, konumda

takım tezgahı (XMY) ve iş parçası (X U WY A, iş mili ekseni sıfır noktasıyla hizalandığında M,

Kısayol http://bibt.ru

CNC makineleri için koordinat sistemi.

CNC makine operasyonu ve işleme programlaması, koordinat sistemleri ile yakından ilgilidir. Koordinat eksenleri, makinenin kılavuzlarına paralel olarak alınır ve programlama sırasında çalışma gövdelerinin hareket yönünü ve büyüklüğünü belirtmenize olanak tanır.

Pirinç. 1.6. CNC tezgahlarında standart koordinat sistemi.

Tüm CNC makineleri için tek bir koordinat sistemi olarak, X, Y, Z eksenlerinin (Şekil 1.6'daki düz çizgiler) makinenin sabit parçalarına göre takım hareketinin pozitif yönlerini gösterdiği doğru sistem benimsenmiştir. İş parçasının makinenin sabit parçalarına göre pozitif hareket yönleri, X", Y", Z" eksenlerini gösterir (Şekil 1.6'daki noktalı çizgiler), X, Y, Z eksenlerinin karşısına yönlendirilir. Böylece, pozitif hareketler her zaman takım ve iş parçasının birbirinden uzaklaştığı hareketlerdir. 1 .

1 Çalışma gövdelerini karşılıklı olarak üç dikey yönde hareket ettiren makinelerde, iş parçasının veya aletin hareket edip etmediğine bakılmaksızın eksenler genellikle X, Y, Z ile gösterilir.

Aletin dairesel hareketleri (örneğin, bir freze makinesinin mil ekseninin dönüşü), A (X ekseni etrafında), B (Y ekseni etrafında), C (Z ekseni etrafında) harfleriyle gösterilir. ve iş parçasının dairesel hareketleri (örneğin, bir delme makinesinde tablanın program kontrollü dönüşü)—sırasıyla A", B", C" harfleri. "Dairesel hareketler" kavramı, iş parçasının dönüşünü içermez. aleti taşıyan mil veya torna mili.

Dikkate alınanlara ek olarak, takım tezgahlarının çalışma gövdeleri arasında koordinat eksenlerinin dağılımı için aşağıdaki ek kurallar kullanılır: X ekseni her zaman yatay olarak yerleştirilir, Z ekseni aletin dönme ekseni ile hizalanır (tornalarda) - mil ekseni ile).

Programlamayı işlemek için, makinenin her bir çalışma gövdesinin hareket yönünün belirli bir harfle belirtilmesi önemlidir, çünkü programda açılması gereken çalışma gövdesini gösterir. Ancak, delgi klavyesinde bilgileri delikli banda uygulamak için vuruşlu harfler yoktur. Bu nedenle, iki çalışma gövdesinin tek bir düz çizgi boyunca hareket yönünü belirlerken, sözde ikincil eksenler kullanılır: U (X yerine), V (Y yerine), W (Z yerine). Bir yön boyunca üç hareketle, sözde üçüncül eksenler de kullanılır: P, Q, R. Özellikle, üçüncül eksen R, genellikle, makinenin ilk koordinatını kaydetmek için hazır çevrimler olarak adlandırılan programlanırken takım tezgahlarında kullanılır. bir takım aynı yüzeylerin bir takımla işlenmesi durumunda dönen bir takımın Z ekseni boyunca hareketi. İkincil ve üçüncül eksenler, programlanabilir koordinat sayısının üçten fazla olduğu makinelerde de kullanılır.