DVP - šta je to? Gdje se koristi materijal? svojstva ploča. Ploče od drvenih vlakana. Proizvodnja ploča od drvenih vlakana. Boja ploče. Veličine ploča. Apsorpcija vode zbog adsorpcije. higroskopnost ploča. Oticanje. Ploče male gustine. Teplopro

(često se nazivaju i vlaknasti cement) sastoje se od cementa (80-90%), ojačavajućih vlakana i mineralnih agregata. Beton ojačan azbestnim vlaknima pojavio se još 1901. Austrijanac Ludwig Hachek registrirao je svoje otkriće godinu dana ranije kao patent za "Metodu proizvodnje ploča od umjetnog kamena od vlaknastih tvari i veziva koji se u njima stvrdnjavaju".

Danas se, osim azbesta, kao vlakna koriste i sintetička vlakna, pa čak i specijalna staklena vlakna otporna na alkalije. Istraživanja u oblasti stvaranja vlakana koja ne sadrže azbest su povezana sa borbom za zabranu upotrebe proizvoda koji sadrže azbest u zapadna evropa kasnih 70-ih i ranih 80-ih.

U Rusiji upotreba i upotreba azbesta nije zabranjena, proizvodi koji sadrže azbest podliježu ispitivanju i posjeduju potrebne higijenske certifikate. Krizolit azbest čovjek koristi više od stotinu godina u mnogim područjima života, a ruski ljekari i naučnici ne nalaze razloga da ga odbiju. Zbog toga vlaknaste cementne ploče, proizvedeni u Rusiji, uglavnom sadrže azbest, a proizvodi zapadnih mlinova baziraju se na sintetičkim vlaknima.

Zbog svog sastava, ploče su praktički nezapaljive i ekološki prihvatljive. Otporne su na mraz, ne boje se korozije, propadanja, UV zračenja i kiselih kiša. Ploče su otporne na vlagu, zvučnu izolaciju i otporne na udarce. fasadni paneli na bazi cementa kombinuju snagu betona i svestranost panela.

Ploče se mogu brusiti (jednostrano ili s obje strane), impregnirati, farbati akrilnom bojom na bazi vode ili biti farbane i obložene na mjestu. Također se široko koristi vlaknaste cementne ploče sa površinskim slojem prekrivenim komadićima prirodnog kamena, a ne samo boja (zbog vrste kamena), već i frakcija mrvice može varirati. Epoksid veže lomljeni kamen za podlogu. Poliuretanski premaz može se nanijeti i na vlaknasto-cementnu ploču, što daje visoku zaštitu od UV zračenja i vremenskih utjecaja.

Ploče s različitim premazima mogu se koristiti odvojeno ili kombinirati jedna s drugom, čime se postiže željeni efekat.

Vlaknaste cementne ploče otporni su na atmosferske uticaje i sa tehničkog gledišta ne zahtevaju nikakve zaštitne premaze. Međutim, boja je uobičajena vlaknasto cementne ploče- prirodno siva, pa se paneli najčešće farbaju iz estetskih razloga. Boje i metode bojenja namijenjene za betonske površine obično su pogodni za vlaknaste cementne ploče.

Novo vlaknaste cementne ploče može se farbati i prije ugradnje - ploče se u potpunosti grundiraju i farbaju u tvornici, a nakon toga - grundirana ploča se može ostaviti u originalnoj boji, ali se preporučuje farbanje u roku od 2 godine nakon ugradnje.

Najvažniji kriterij pri odabiru boje za betonsku površinu je alkalna otpornost boje. Većina boja ispunjava ovaj zahtjev. Na primjer, sve lateks boje su otporne na alkalije, pa su stoga pogodne za farbanje vlaknaste cementne ploče. Alkidne boje se ne mogu koristiti za rad sa betonskim površinama. Takođe, boja mora "disati", propuštati vodenu paru.

Kako bi se osiguralo dobro prianjanje na prethodno neobojene površine, preporuča se premazati ih akrilnim bojama na bazi rastvarača. Bolje prodiru u podlogu od akrilatnih boja na bazi vode. Stepen sjaja akrilnih boja može biti od polusjajnog do mat.

Silikatne boje na bazi anorganskog kalijevog silikata općenito su pogodne za betonske površine, koje se same sastoje od silikatnih jedinjenja. Silikatna boja savršeno propušta zrak, a osim toga otporna je na vremenske uvjete. Silikatne boje su uvijek mat i razrjeđuju se vodom. Slikanje previše vlažne i alkalne površine vlaknasto cementne ploče silikatna boja neće raditi. Stoga se preporučuje bojanje ploča otprilike šest mjeseci nakon ugradnje.

Područje primjene vlaknaste cementne ploče- nove zgrade i objekti, kao i rekonstruisani objekti. Mogu se koristiti ne samo za oblaganje zidova, već i za balkone i postolja.

Paneli se mogu opremiti posebnim montažnim elementima i priborom: trakama za vanjske i unutrašnje uglove (farbane u boju aluminijumskih i pocinkovanih čeličnih ploča), drenažnim limovima sa posebnim premazom, prozorskim slivnicima i kosinama, kao i zaptivnim trakama pričvršćenim između ploča i sanduk (crna EPDM guma, bijela TPE guma), boja za zaštitu rubova itd.

Prilikom odabira ploča treba uzeti u obzir statička i dinamička opterećenja i unutarnja naprezanja koja nastaju u pločama. Potrebno je obratiti pažnju na to da farbana ploča u istom vremenskom periodu upije iz zraka oko polovinu vlage koju neobložena ploča primi. U praksi, to znači da je ekspanzija vlage obojene ploče upola manja nego kod neobojene ploče. Iz tog razloga, maksimalna dozvoljena veličina farbane ploče je veća od veličine nedovršene ploče.

Fiksiranje ploče proizvedeno na čavlima otpornim na kiseline ili vijcima za drvo ili metalni okvir. Šavovi se zatvaraju gumenom trakom (crna ili prirodna bijela EPDM guma) ili aluminijskim trakama različitih profila. Mora se izračunati nagib okvira, vrsta pričvršćivanja i potrošnja pričvršćivača. Proizvođači ploča obično su razvili posebne tablice koje olakšavaju proračun.

Kako bi se izbjeglo prodiranje vlage u konstrukcije, u horizontalnim šavovima uvijek se koristi horizontalna šavna šipka (pregrada). Prilikom postavljanja horizontalnih dasaka potrebno je ostaviti razmak između daske i donje ploče za slobodnu cirkulaciju zraka.

Paneli se obično seku u fabrici, ali se mogu seći i na licu mesta. Da biste to učinili, koristite konvencionalne alate za obradu drveta s diskom od tvrdog metala. Budući da se prilikom obrade ploča oslobađa cementna prašina, preporučuje se korištenje sistema za prikupljanje prašine i respiratora.

Proizvesti vlaknaste cementne ploče in različite zemlje, kod nas najpoznatiji su proizvodi firmi "OY Minerit AB" (Finska) i "Eternit AG" (Nemačka). U CemStone, CemColour, Cynop pločama nadaleko poznatim u Rusiji (proizvodnja LTM-Company OY, Finska), Minerit vlaknasto cementna ploča je osnova na koju se nanose različiti premazi.

Ruski proizvođači azbestno-cementnih panela: OJSC "Volna", Tvornica "FASST" i dr. Panele armirane alkalno otpornim vlaknima (beton armirani staklenim vlaknima) proizvodi ORTOST-FASAD.

Krajem aprila, Kazan je bio domaćin godišnje izložbe VolgaStroyExpo. Trenutno se građevinski kompleks Republike Tatarstan dinamično razvija Ruska Federacija. U republici, posebno u Kazanju, stambena izgradnja uzima maha, kao i izgradnja novih visokotehnoloških industrija i društvenih i kulturnih objekata, remont stambeni fond, istorijski i arhitektonski spomenici se obnavljaju.

Na izložbi "VolgaStroyExpo", posvećenoj razvoju građevinske industrije, Albert Galautdinov, asistent na Odsjeku za građevinsku tehnologiju KSUAE, predložio je organiziranje proizvodnje cementno-vlaknastih ploča (vlaknasto-cementnih ploča) u Tatarstanu. On je naglasio da i danas u Kazanju i republici postoji problem sa sanacijom stambenog fonda, mnoge zgrade ne ispunjavaju savremene estetske i termičke zahtjeve.

Prema njegovim riječima, korištenjem problem se može brzo riješiti. Upotreba ventiliranih fasada omogućava vam da izolirate stare zgrade, date im moderan izgled. izgled. Trenutno se u Kazanju koristi materijal za oblaganje, koji se mora uvoziti u republiku, što povećava njegovu cijenu. Albert Galautdinov je također primijetio niz drugih nedostataka. Na primjer, vrlo popularan materijal za fasade - porculanski kamen, nazvao je teškim i krhkim, aluminijske ploče - skupim i krhkim, a azbestno-cementne ploče - kratkotrajnim. Svi ovi materijali se ne proizvode u Tatarstanu, već se kupuju u drugim regijama ili uvoze iz inostranstva. Da bi riješio problem, KSUAE predlaže da se u Tatarstanu organizira proizvodnja novog obložnog materijala za republiku - cementno-vlaknastih ploča. Sirovine za to su cement, gips, mljeveni kvarcni pijesak, celulozna vlakna i niz aktivnih mineralnih i hemijskih aditiva.

U proizvodnji CVP-a (cementne ploče, vlaknaste ploče), azbest, staklo i sintetički materijali koriste se kao ojačavajući aditivi. Vlaknasti cement, formiran u obliku panela, ima dobru otpornost na temperaturne promjene, raspadanje, vanjske utjecaje.

Vlaknaste cementne ploče (vlaknasto cementne ploče) se uspješno koriste u sljedećim vrstama vanjskih radova:

* oblaganje zidova novih objekata;

* izolacija zidova;

* sanacija zidova na objektima rekonstrukcije;

* izolacija balkona i podrumskih podova.

Obračun i obim investicija biće 10,7 miliona evra, a rok otplate je 5 godina. Sredstva za istraživanje i razvoj su već primljena. Sada su nam potrebni investitori.

Vlaknasta ploča (MDF) je limeni materijal koji se dobija presovanjem mešavine drvenih vlakana i specijalnih aditiva na visokim temperaturama. industrijska proizvodnja lansiran je 1922. godine u SAD. Trenutno je proizvodnja proizvoda od vlaknastih ploča rasprostranjena u mnogim zemljama svijeta. Ali, uprkos tome, neće svi moći odgovoriti na pitanje: "Vlaknaste ploče - šta je to?" Hajde da vidimo šta je ovaj materijal i gde se koristi.

Sirovine za proizvodnju ploča od vlakana

Za proizvodnju ploča od lesonita koristi se otpad od obrade drveta i pilane, drvna sječka, ložišta i dr. Drvne sirovine se u defibratorima prerađuju u vlakna parom i mljevenjem.

U presovanu masu se dodaju sintetičke smole kao vezivo. Njihov broj zavisi od omjera vlakana mekog i tvrdog drveta i kreće se u pravilu u rasponu od 4-7%. U slučaju proizvodnje mekih ploča, vezivo se ne smije uvoditi, jer drvna vlakna sadrže lignin koji ima adhezivna svojstva kada visoke temperature.

Da bi se povećala otpornost na vlagu, u masu se uvode cerezin, parafin ili kolofonij. Osim toga, u proizvodnji ploča koriste se i drugi posebni aditivi, posebno antiseptici.

Metode za proizvodnju ploča od vlaknastih ploča

Ploče od vlakana se u pravilu proizvode mokrim i suhim postupkom.

U procesu izrade ploča od vlakana mokrom metodom, u vodi se formira tepih od daske koja se sastoji od pulpe od drvenih vlakana i preša se pod toplinom. Nakon toga, dobiveni list se reže na listove. Sadržaj vlage takvog materijala je u rasponu od 60 do 70%.

Kod suve metode formiranje tepiha se dešava na vazduhu na višim temperaturama i nižim pritiscima u odnosu na mokri metod. Rezultat takve proizvodnje je proizvodnja ploča niskog pritiska, koje karakterizira labavija i poroznija struktura i relativno niska vlažnost (od 6 do 8%).

Postoje i srednji načini proizvodnje - mokro-suhi i polusuhi. U prvom slučaju, tepih ploče se formira u vodi, nakon čega se suši i tek nakon toga presuje. U drugom, izrada ploča od vlakana vrši se suhom metodom, ali se sadržaj vlage u materijalu mijenja (sa 16 na 18%).

Vrste vlaknastih ploča

Vlaknaste ploče, ovisno o svojstvima i namjeni, dijele se na nekoliko vrsta. Pogledajmo njihove karakteristike i primjenu.

Meka ploča od vlakana - šta je to?

Materijal karakteriše niska čvrstoća, visoka poroznost i niska toplotna provodljivost. Debljina ploče može biti od 8 do 25 mm. Gustine materijala kreću se od 150 do 350 kg po kubnom metru. metar. Ovisno o gustoći, razlikuju se sljedeće marke mekih vlaknastih ploča: M-1, M-2, M-3.

Zbog svoje niske čvrstoće, mekane ploče se ne koriste kao osnovni materijal. Najčešće se koriste u građevinarstvu kao zvučni i toplinski izolacijski materijal u izgradnji zidova, podova, krovova itd.

Polutvrde ploče od vlakana

Ova vrsta ploča ima mnogo veću čvrstoću i gustinu u odnosu na meke ploče. Prosječna gustoća polučvrstih ploča od vlaknastih ploča je najmanje 850 kg po kubnom metru. metar. Debljina lima od vlaknaste ploče je 6-12 mm. Materijal se široko koristi u proizvodnji takvih konstrukcija namještaja kao što su ladice, stražnji zidovi, police itd.

Opcije od čvrstih vlakana

Vrijednosti gustine lesonita kreću se od 800 do 1000 kg po kubnom metru. metar (visoke stope za ploče od vlakana). Dimenzije debljine tepiha su u prosjeku od 2,5 do 6 mm. Ove ploče od vlaknastih ploča koriste se za izradu stražnjih zidova namještaja, panelnih vrata i niza drugih proizvoda.

Solid listovi od vlaknastih ploča ovisno o pokazateljima gustoće, čvrstoće i vrste prednje strane, dijele se u sljedeće razrede:

- T - ploča, čija prednja površina nije oplemenjena;

- T-C - ima prednji sloj od fino dispergirane drvene mase;

- T-V - ima nedovršenu prednju površinu i odlikuje se povećanom vodootpornošću;

- T-SV - prednji sloj materijala izrađen je od fino dispergirane mase, materijal karakterizira povećana vodootpornost;

- T-P - prednji sloj ploče je zatamnjen;

- T-SP - ima tonirani prednji sloj fino raspršene mase;

- NT je materijal koji karakterizira smanjena gustoća.

Super tvrde ploče

Ovaj materijal je karakteriziran visoka kvaliteta performanse, jednostavnost obrade i jednostavnost instalacije. Ima povećanu gustinu, čije su vrijednosti najmanje 950 kg po kubnom metru. metar. Materijal dobija visoku tvrdoću zbog impregnacije lima od vlaknaste ploče pektolom. Šta je to? Pektol je nusproizvod prerade talovog ulja. Supertvrde ploče se koriste u građevinske svrhe za izradu vrata, lukova, pregrada, za proizvodnju raznih vrsta kontejnera od lesonita. Na podu se koriste za izradu podnih obloga.

Rafinirane ploče od drvenih vlakana (DVPO)

Izrazite prednosti oplemenjenog ploča od vlakana su lijepog izgleda, visoke otpornosti na habanje i vlagu. U proizvodnji ove vrste ploča koristi se tehnologija koja predviđa nanošenje višeslojnog premaza na prednjoj strani. Nakon pažljive obrade, na površinu se nanosi temeljni sloj koji stvara pozadinski dio. Zatim se štampa uzorak koji oponaša strukturu drveta.

Oplemenjene ploče se koriste za izradu vrata, kao materijal za završnu obradu plafona i zidova itd. Koriste se i za izradu raznih unutrašnjih delova nameštaja (donji i zadnji zidovi ormara, fioka i sl.).

Laminirana ploča od vlakana (HDF)

Do danas se proizvodi i laminirana vlaknasta ploča. Ovo je materijal koji predstavlja listove na koje se nanosi poseban sastav sintetičkih smola. Zahvaljujući ovom premazu, laminirana ploča od vlakana karakterizira povećana čvrstoća i otpornost na vlagu. To omogućava da se koristi u različite svrhe.

Vlaknaste ploče: dimenzije lima

Unatoč maloj debljini, ploče od vlaknaste ploče su prilično impresivne veličine. Dakle, dužina tepiha može biti od 1,22 do 3 m, a širina - od 1,22 do 1,7 m. Proizvodi se i vlaknaste ploče čije su dimenzije lima 6,1 × 2,14 m. Ovo je maksimalna površina proizvedene fiberboard . Dimenzije lima omogućuju korištenje takvog materijala u industrijske svrhe.

Zaključak

Sada znamo odgovor na pitanje: "Vlaknaste ploče - šta je to?" Svijest je važna točka pri odabiru određenih građevinskih materijala. Uostalom, kvalitet i financijski trošak izvedenih građevinskih ili obložnih radova ovisit će o ispravnom izboru.

Prilikom dirigovanja građevinski radovi koristi se širok spektar modernih građevinskih materijala, koji zbog svojih pokazatelja kvalitete služe dugi niz godina bez troškova popravaka i rekonstrukcije.

Jedan od ovih materijala je vlaknasto-cementna ploča, koja se uspješno koristi u sljedećim vrstama vanjskih radova:

- oblaganje zidova novih zgrada;

- izolacija zidova;

- sanacija zidova na lokacijama za rekonstrukciju;

- izolacija balkona i podrumskih podova.

Proizvode se ploče koje se mogu koristiti i za završnu obradu unutar zgrada.

Sastav CVP-a

Vlaknasto-cementne (ili fibercementne) ploče su ploče na bazi cementa (do 90%), a preostalih 10% punjeno je armaturnim vlaknima i aditivima. Naziv vlaknasti cement samo odražava suštinu proizvoda: riječ fiber znači "vlakno". U proizvodnji CVP-a koriste se azbest, staklo i sintetički materijali kao ojačavajući aditivi. Vlaknasti cement, formiran u obliku panela, ima dobru otpornost na temperaturne promjene, raspadanje, vanjske utjecaje.

Prednosti završne obrade CVP zidova

Godine upotrebe pokazale su da je vlaknasto-cementna ploča za vanjsku upotrebu dobar izolacijski materijal. Njegove prednosti su:

- jednostavna instalacija;

- niska osjetljivost na mehanička oštećenja;

- zvučna izolacija;

- vodootpornost;

- otpornost na vatru;

- otpornost na temperaturne promjene;

- otpornost na propadanje i koroziju.

Tvorna ploča od cementnih vlakana je vrsta ploče koja se dobiva kombinacijom cementa, vode i drvene vune impregnirane tečno staklo ili kalcijum hlorid. Drugo ime je fibrolit. Drvena vuna je u ovom slučaju okvir za ojačanje. Pojava ove vrste ploča uzrokovana je sporovima o opasnostima azbesta na ljudsko tijelo. Iako naučnici nisu pronašli dokaze o opasnosti koju predstavlja CVP, a oni se dalje koriste, kao razumna alternativa predložena je ploča od vlakana, koja definitivno ne predstavlja prijetnju ljudima.

Oznaka gustine ploča od vlaknastih ploča: F300, F400 i F500. F300 paneli se koriste kao toplotna izolacija unutrašnji zidovi prostorija, i gušćih razreda - kao toplotna izolacija zidova, plafona i drugih površina koje razdvajaju unutrašnje i spoljašnje delove zgrada. Niska gustoća proširuje raspon prostorija u kojima je upotreba fibrolita prihvatljiva. Ove ploče se mogu postaviti kao podloga ispod pločice ili ih obložiti posebnim rashladnim komorama.

Vrste ploča od vlakana

Industrijska preduzeća proizvode nekoliko vrsta CVP-a. Prije svega, klasifikacija se može provesti prema komponenti ojačanja:

- azbestno-cementni lim;

- vlaknasti cement;

- cementno-drvna vlakna.

Prema načinu proizvodnje ploče se dijele na:

- pressed;

- unpressed.

Prisutnošću boja i premaza:

- neobojen;

- sa kroz impregnaciju;

- uz nanošenje zaštitnog sloja za farbanje i oblaganje;

- oslikana;

- prekriveno mrvicama.

Prema vrsti površine ploče su:

- polirani s obje strane;

- polirana sa jedne strane.

Široko su popularne ploče na koje se uz pomoć epoksidnih smola nanosi sloj sitno drobljenog kamena. Ovisno o vrsti kamena i stupnju njegove brušenosti, može se dobiti na desetine vrsta raznih premaza.

Široko su popularne ploče na koje se uz pomoć epoksidnih smola nanosi sloj sitno drobljenog kamena. Ovisno o vrsti kamena i stupnju njegove brušenosti, može se dobiti na desetine vrsta raznih premaza.

Često je ploča od vlaknastog cementa obložena posebnim poliuretanskim sastavom koji štiti ploču od izlaganja ultraljubičastom zračenju i štetnim atmosferskim pojavama.

CVP instalacija

Za pričvršćivanje panela izrađuje se montažni pribor:

- trake za kutove od pocinčanog čelika ili aluminija;

- prozorski odvodi, kosine;

- Drenažni listovi;

- gumice-zaptivke u crnoj i bijeloj boji;

- zaštitna boja za rubove.

Za pričvršćivanje ploča na okvir koriste se vijci ili ekseri otporni na kiseline. Šavovi su zapečaćeni crnom (EPDM) i bijelom (TPE) gumenom trakom. Svi proračuni za potrošnju zatvarača dostupni su od proizvođača ploča u obliku posebnih tabela.

Dimenzije panela

Trenutno možete kupiti CVP debljine 6, 8, 10 i 20 mm.

Standardizacija veličine (širina x dužina, mm):

- 800×1200;

- 1200x2800 i 1200x3000;

- 1500×1200; 1500x1500 i 1500x1800;

- 1500×2400; 1500×2800; 1500x3600 i 1500x3000;

Cijene

Cijena cementne ploče ovisi o vrsti armaturnih komponenti koje se koriste u njoj i načinu proizvodnje.

Cijene materijala u prosjeku izgledaju otprilike ovako:

| Tip ploče, proizvođač | Veličina, mm | Cijena, rublje |

| LATONIT | 3000x1500x8 | 660 |

| LATONIT-NP | 3000x1500x8 | 220 |

| LATONIT-P | 3000x1500x8/10 | 330/420 |

| Vlaknocementna konstrukcijska ploča LATONIT presovana, neobojena za vanjsku upotrebu | 3000x1500x8 | 355 |

| farbano za vanjsku upotrebu | 3000x1500x8 | 680 |

| Azbestno-cementni lim NP | 1500x1000x10 | 400 |

| Azbestno-cementni lim NP | 3000x1500x10 | 980 |

| Azbestno-cementni lim P | 3000x1500x20 | 4100 |

| Fasadni lim "PROFIST - Color Premium" | 1570/1500x1200x8 | 555 |

| Fasadni lim "PROFIST - Kamen" | 1570/1500x1200x8 | 595 |

| Fasadni lim "PROFIST - Flock" | 1500/1570×1200 | 535 |

To kategorija:

Proizvodnja vlaknastih ploča

Svojstva i opseg ploča od vlakana

Svojstva vlaknastih ploča

Ploča od vlakana se odnosi na organske materijale proizvedene od drveta, drvne sječke i drvnog otpada mljevenjem, nakon čega slijedi oblikovanje i sušenje proizvoda, koji se dobija uglavnom u obliku ravnih ploča.

Po zapreminskoj težini razlikuju se sljedeće glavne vrste vlaknastih ploča: čvrste s nasipnom gustinom od 800-1100 kg / m3, polučvrsta završna obrada - 500-700 kg / m3, izolacijska i završna obrada - 300-400 kg / m3, porozna - 180-300 kg/m3 i ultraporozna - 60-150 kg/m3. Između navedenih tipova postoji nekoliko prijelaznih tipova ploča, koje se više ili manje razlikuju od navedenih po fizičkim svojstvima, s različitim područjima primjene. Razvojem proizvodnje ploča od vlakana raste broj njihovih sorti, a klasifikacija se mijenja u skladu sa potrebama potrošača.

Physical Properties ploče od drvenih vlakana, koje se u svojoj klasifikaciji i primjeni rukovode: a) dimenzijama, odnosno dužinom, širinom i debljinom, b) mehaničkom čvrstoćom na statičko savijanje, tvrdoćom i rastezanjem, c) toplotnom provodljivošću, d) sposobnosti upijanja i zvučne izolacije, e) vode otpornost: higroskopnost, upijanje vode i povezana promjenjivost oblika, f) otpornost na vatru, g) biostabilnost, h) sposobnost mašinske obrade, lijepljenja i završne obrade.

Dimenzije ploča moraju biti u skladu sa GOST-om. Tipično, najduža dužina ploča proizvedenih mašinama je 5400 mm. Širina ploča je određena potrebom da se što potpunije iskoristi radna širina postojeće opreme za livenje i obično iznosi 1200 mm za pune i polučvrste ploče, odnosno 2400 mm za porozne ploče. Ponekad postoje mašine sa radnom širinom od 1600 i 2000 mm. Debljina masivnih ploča je 3-5 mm, polučvrstih 6-12 mm, izolacijskih i završnih 6-12,5 mm, izolacijskih 6-25 mm i ultraporoznih 25-40 mm i više.

Od fizičkih i mehaničkih svojstava vlaknastih ploča najzanimljivije su: privremena otpornost na statičko i dinamičko savijanje, tvrdoća i privremena vlačna čvrstoća.

Otpornost na statičko savijanje ploča koje proizvodi domaća industrija je: za izolacione ploče 8 kg/cm2, za polučvrste završne ploče 40 kg/m2 i za tvrde ploče preko 150 kg/cm2. Ovi pokazatelji su minimalno dozvoljeni i mogu se povećati racionalnim izborom sirovina, načinom mljevenja i sortiranja mase, kao i uvjetima za formiranje ploča.

Toplotna provodljivost je važna za sve vrste ploča od vlakana, a posebno za izolacijske i ultraporozne ploče, koje se prvenstveno koriste kao termoizolacijske ploče.

Prilikom ispitivanja ploča potrebno je uzeti u obzir njihovu vlažnost, jer voda, koja ima veliki toplinski kapacitet u odnosu na vlakna i zrak, uvelike povećava koeficijent toplinske provodljivosti ploča. Slično tome, svi mineralni aditivi koji povećavaju zapreminsku težinu ploča imaju negativan učinak. Koeficijent toplinske provodljivosti ultraporoznih ploča nasipne gustine 70 kg/m3 je 0,035.

Koeficijent toplinske provodljivosti ploča od drvenog vlakna u odnosu na ostale građevinske materijale dat je u tabeli. 15. Kao što se vidi iz njenih podataka, koeficijent toplotne provodljivosti-St” za izolacione i ultraporozne ploče, koje su toplotnoizolacione, najpovoljniji je u poređenju sa drugim građevinskim materijalima, uključujući i toplotnoizolacione materijale. Ploče od plute, koje imaju povoljniji koeficijent toplotne provodljivosti, iz ekonomskih razloga ne mogu da se porede sa pločama od vlakana, jer je pluta veoma deficitaran i skup materijal koji nije od ozbiljnog značaja u građevinarstvu. Tablica također pokazuje da 1 cm porozne ploče od vlakana zamjenjuje 15-17 cm debljine zidanje u smislu toplotne provodljivosti.

Za ploče od drvnih vlakana, kao i za građevinski materijal, važna je vrijednost koeficijenta paropropusnosti, koji pokazuje količinu vodene pare u gramima koja difuzijom prolazi kroz 1 m2 zida debljine 1 m s razlikom u elastičnosti vodene pare na obje strane od 1 mm Hg. Art. Vrijednost koeficijenta paropropusnosti poroznih ploča od drvenih vlakana u odnosu na ostale građevinske materijale data je u tabeli. 16. Prema njenim riječima, porozna ploča od vlakana ima visoku paropropusnost koja se približava pjenastom betonu sa nasipnom gustinom od 400 kg/m3.

Ploče od vlakana, kao i svaki građevinski materijal, moraju imati dovoljan otpor zraka kako bi se spriječilo prekomjerno hlađenje kućišta. Oni pokazuju da ploče od vlakana imaju relativno visok otpor zraka, ali se ta vrijednost lako može povećati polaganjem građevinskog papira između opne i ploče od vlaknaste ploče kada se posljednja upotrebljava u vanjskim slojevima ograde. Naravno, sva svojstva vlaknaste ploče kao termoizolacioni materijalće se mijenjati s promjenama zapreminske težine i sadržaja vlage ploča.

Sposobnost apsorpcije zvuka vlaknastih ploča posljedica je njihove porozne strukture. Prema dostupnim podacima, na 1 m2 porozne ploče debljine 13 mm ima oko 30 miliona mikroskopskih vazdušnih slojeva - kapilarnih pora. Kada zrak vibrira unutar ovih pora, vrlo

Za zvuk koji ima, na primjer, 400 vibracija u sekundi, vrijednost h je samo 0,64 mm. Ako zvučni valovi putuju kroz cijev, doživljavaju značajno trenje, posebno kada je promjer cijevi blizu h. Stoga porozni materijali dobro apsorbiraju zvuk. At razne veličine U porama, kanali većeg prečnika daju zvuku pristup dubljim slojevima, što povećava efektivnu površinu zidova pora i poboljšava apsorpciju u širokom frekventnom opsegu. Ovo je osnova za tehnologiju posebnih vrsta ploča za apsorpciju zvuka - s rupama malog promjera koje su umjetno izbušene u njima.

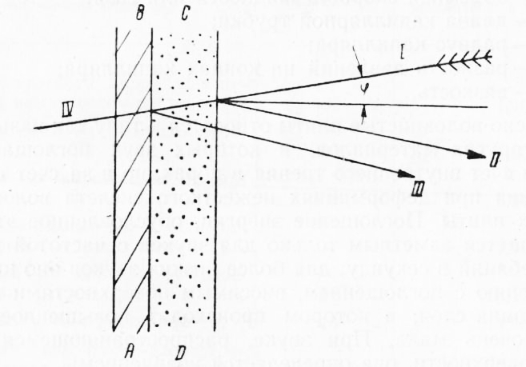

Mehanizam apsorpcije zvuka poroznim materijalima karakterizira shema prikazana na sl. 8. Prema ovoj shemi, zvučni snop pada na prednju stranu ploče koja apsorbira zvuk

Periodično promjenjivi zvučni pritisak na površini materijala pokreće oscilatorno kretanje zraka zatvorenog u njegovim porama, kao i pojedinačna vlakna ili čestice materijala. Zbog prisustva viskoznosti dolazi do trenja čestica zraka u porama i relaksacijskih gubitaka zbog neidealne elastičnosti medija, što dovodi do djelomične konverzije zvučne energije u toplinsku energiju. Ostatak zvuka se reflektuje sa stražnje površine zida AB, a dio zvuka prolazi kroz debljinu ograde u susjednu prostoriju. Zraka koja se reflektuje sa zadnje strane i prolazi dvostrukom putanjom kroz materijal označena je brojem III. Zvučna energija snopova II i III ukupno karakteriše koeficijent refleksije.

Rice. 1. Mehanizam apsorpcije zvuka poroznim materijalima

Koeficijent apsorpcije zvuka a karakterizira izgubljeni dio energije. Predstavlja omjer dijela zvučne energije koju apsorbira površina prema upadnoj, a apsorbirani dio označava dio energije zvuka koji se pretvorio u toplinu, kao i energije, . prošao kroz ogradu.

Dakle, koeficijent apsorpcije će biti karakterističan uglavnom za one slučajeve kada se ploča za apsorpciju zvuka postavlja ne za zvučnu izolaciju, već za prigušivanje buke u prostoriji u kojoj je postavljena (biro za kucanje, industrijska buka). Na sl. 8 može se vidjeti da za povećanje apsorpcije zvuka treba težiti što manje refleksije (snopa III) od prednje strane CD materijala i istovremeno stvarati gubitke unutar materijala koji osiguravaju minimalnu količinu refleksije energije (snop III).

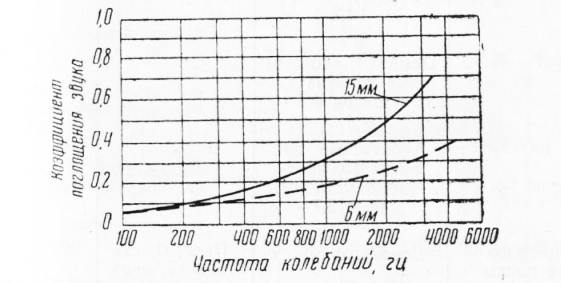

Rice. 2. Zavisnost koeficijenta apsorpcije zvuka od frekvencije

U mnogim slučajevima potrebno je znati koeficijent apsorpcije zvuka ne samo na frekvenciji od 512 Hz, za koju je sastavljena tabela apsorpcije zvuka razni materijali, ali i za druge frekvencije: niske i visoke.

Iz podataka koje sadrži, može se vidjeti da se porozne ploče od drvenih vlakana mogu koristiti kao materijal za upijanje zvuka za različite frekvencije, a posebno za visoke frekvencije. Ovisnost koeficijenta apsorpcije zvuka od frekvencije oscilovanja (izražene u hercima) za porozne ploče od vlaknaste mase zapremine 250-300 kg/m3 i debljine 15 i 6 mm prikazana je na sl. 2.

Pri korištenju ploča od drvenih vlakana kao materijala za zvučnu izolaciju, odnosno za zaštitu od buke koja u datu prostoriju prodire iz susjedne prostorije, važan je stupanj zvučne izolacije, odnosno zvučnoizolacijski kapacitet TZ.

Ako se razlika nivoa uzme u odnosu na prag čujnosti (minimalna vrijednost efektivnog zvučnog pritiska koja slušaocima daje jedva primjetan osjećaj tona), tada se izmjerena vrijednost izražava u fonima.

Polukrute ploče od vlakana Moskovske fabrike suvog maltera imaju zvučnu izolaciju na različitim frekvencijama od 37 do 43 dB (prosečno 39 dB) sa četiri xu debljine 10-11 mm, što se može videti iz sledećih podataka:

Iz podataka u ovoj tabeli možemo zaključiti da se zvučnoizolaciona sposobnost materijala povećava sa povećanjem debljine i težine od 1 m2 površine materijala ili zida koji je od njega napravljen. Stoga su lagane (porozne) ploče manje pogodne za zvučnu izolaciju od polukrutih ploča. To je zbog sposobnosti zvučnih valova da izazovu mehaničke vibracije zidova (pregrada).

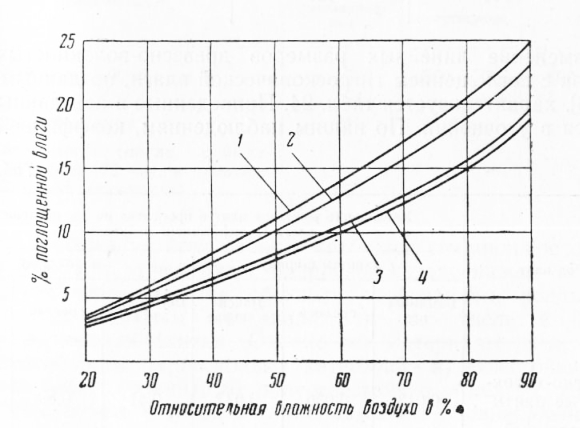

Vodootpornost ploča od vlakana karakterizira njihova higroskopnost, upijanje vode i linearne i volumetrijske deformacije. Prisustvo vlage u pločama određuje njihovu sposobnost zaraze sporama gljivica, za čije je klijanje potrebno oko 25% vode u materijalu. Od higroskopnosti ploča, a dijelom i od sposobnosti upijanja vode, ovisi njihova sklonost linearnim deformacijama - krajnje neugodno svojstvo koje se manifestira tijekom njihovog rada. U prostorijama u kojima se vlažnost zraka dramatično mijenja, ploče se povremeno deformiraju - ispupčuju se od zidova i stropova, a zatim se iskrivljuju. S jakom vlagom, ploče značajno gube mehaničku čvrstoću i mogu čak otpasti od zidova. Promjena dimenzija ploča u dužini zbog njihove higroskopnosti može biti oko 1,2 mm za ploče dužine 3,5 m, kada ploča upija samo 1% vlage iz zraka. U širini, ova vrijednost može biti oko 0,4 mm u istim uvjetima. Iz ovoga je jasno da će ploče postavljene u presušenom ili nedovoljno osušenom obliku uzrokovati određene neugodnosti tokom rada, a kada se ugrade na svoje mjesto, zahtijevat će dodatno ručno podrezivanje i proširenje. Zračno suhe ploče sadrže 6-8% vlage, ovisno o ravnoteži relativna vlažnost zrak. Higroskopnost i upijanje vode ploča povećava koeficijent njihove toplinske provodljivosti.

Na sl. 3. Izoterme dobijene na 20° iu oba slučaja imaju S-oblik za krivulje adsorpcije i desorpcije. Ovi podaci se mogu prihvatiti samo uz određeni stepen aproksimacije, jer higroskopnost ploča od drvenog vlakna varira u toku njihove proizvodnje u zavisnosti od stepena mlevenja i uslova sušenja (temperatura i trajanje). To se može vidjeti na primjeru izoterme adsorpcije vodene pare na t = 20° na poroznoj, vlaknastoj ploči od drveta smreke koju smo dobili za različite stupnjeve mljevenja i prikazanoj na sl. 4. Kao što se vidi iz dijagrama, sa povećanjem stepena mlevenja povećava se higroskopnost ploča, posebno pri visokoj relativnoj vlažnosti; potonja okolnost ukazuje da stepen mljevenja drvene pulpe malo utiče na adsorpcijski dio higroskopne vlage. Značajno veći uticaj stepena mlevenja oseća se u oblasti kapilarno kondenzovane vlage, odnosno u oblasti iznad 50% relativne vlažnosti vazduha.

Rice. 3. Izoterme adsorpcije vlage: a - drvo smreke; b - borovo drvo

Rice. 4. Zavisnost upijanja vodene pare od stepena mlevenja: 1 - mlevenje do 75° SR; 2 - isto do 55° SR; 3 - isto do 35° SR; 4 - isto do 13° SR

Ovi rezultati se razlikuju 6-7 puta od Meratovih podataka. Po našem mišljenju, razlika je zbog različitih načina odvodnjavanja ploča. Prilikom dehidracije prema tipičnoj shemi, odnosno upotrebom presa, deformacije vlaknaste ploče su djelomično visoko elastične, što se manifestira tijekom naknadnog vlaženja ploča u vidu njihovog povećanog bubrenja u debljini. U našem slučaju dehidracija je vršena slobodnim protokom, tako da nije bilo izraženih deformacija tokom dehidracije. Građevinska industrija postavlja zahtjeve i za higroskopnost ploča i za njihovu apsorpciju vode.

Da bi se postigla ova svojstva, potrebno je posebno usavršavanje ploča, o čemu će se detaljnije govoriti u nastavku.

Otpornost na vatru je uobičajeni zahtjev za građevinski materijal, uključujući ploče od drvenih vlakana. Međutim, svi materijali se dijele u nekoliko kategorija prema otpornosti na vatru: a) otporni na vatru (cement, lomljeni kamen, šljunak), b) poluotporni na vatru (gvožđe, granit), c) poluzapaljivi (filc u glini). , trska sa mineralnim punilom), d) zapaljiva (filc, drvo). Ploče od drvenih vlakana spadaju u kategoriju zapaljivih materijala. otpornost na vatru određuje se izlaganjem materijala plamenu (metoda TsNIIPO) po metodi "vatrene cijevi" nekoliko minuta, nakon čega se utvrđuje stepen sagorijevanja materijala tokom vremena (zapaljenje, gašenje plamena, izgaranje, ugljenisanje), bilo gubitkom težine, bilo temperaturom paljenja.

Za ploče od drvenih vlakana nameće se zahtjev za otpornost na gljivice koje uništavaju drvo (na primjer, kućna gljiva merulius lakrymans itd.), jer se ploče često koriste za izolaciju vlažnih zidova; ovo stvara uslove pogodne za razvoj spora gljivica, za koje su vlaknaste ploče odličan hranljivi supstrat. Hife gljivica najlakše klijaju na poroznim i ultraporoznim pločama. Polukruti i ekstra kruti

zbog njihove guste strukture, imate značajno zajedničko zagrijavanje hifa gljivica koje klijaju. “^ Pune ploče od vlakana krutog tipa imaju približno istu sposobnost kao prirodno drvo za sve vrste mašinska obrada i dorada: piljenje, blanjanje, bušenje, brušenje; sposobnost lijepljenja, tretirana jedlama, bojama, lakovima i lakovima.

Porozne tanke ploče lako se režu nožem. Deblje ploče se pile okruglim testerama sa finim zubima.

Elastična svojstva ploča karakteriziraju statički i dinamički moduli elastičnosti, kao i "faktor zasluga", koji odražava unutrašnje gubitke pri elastičnim deformacijama materijala pod utjecajem promjenjivog opterećenja.

S obzirom da su posljednje dvije tablice dobivene potpuno različitim fundamentalnim metodama, može se prepoznati da su vrijednosti statičkog i dinamičkog modula prilično bliske jedna drugoj.

Iz navedenih podataka mogu se izvući određeni zaključci pri odabiru početnog poluproizvoda, stupnju njegovog mljevenja i potrebne gustoće oblikovanja za slučajeve u kojima se koriste vlaknaste ploče i kartoni, kada su potrebna visoka elastična svojstva.

Dodavanje 10% sintetičke smole C-1 suspenziji drvenih vlakana prema težini vlakana povećava statički i dinamički modul elastičnosti ploča.

Naše istraživanje odnosa između fine strukture vlakana i elastičnih svojstava koje karakterizira Q indeks omogućava nam da zaključimo da ovaj indeks ovisi o stupnju polimerizacije celuloze. Stoga su prirodna vlakna najelastičnija; tehnička celuloza u procesu oslobađanja gubi svoju elastičnost utoliko više što se koriste stroži uslovi za njeno oslobađanje.

Iz tabele se može vidjeti da ploče zapreminske težine od oko 1 rezoniraju što je više moguće; ploče sa nasipnom gustinom od 0,375 (izolacione), kao i sa nasipnom težinom od 1,117, rezoniraju lošije; prvi, očito, zbog povećane apsorpcije zvuka, a drugi zbog vrlo velike zapreminske težine (teže se ljuljati). Ova svojstva su važna kada se ploče koriste za zvučnu izolaciju.

Primjena ploča od vlakana

Glavno područje primjene ploča je stanovanje i industrijski inženjering; koriste se kao toplotno i zvučno izolacioni materijali (izolacione, polučvrste ploče), za izolaciju krovova, podova, zidova. Osim toga, izolacijske ploče se koriste u automobilskoj, brodogradnji i autogradnji za hladnjače i putničke automobile. Krute i polukrute ploče se uglavnom koriste za unutrašnja dekoracija zidovi, podovi i stropovi u kamenim i drvenim zgradama, za izradu pregrada, za proizvodnju namještaja i oplate za betonski radovi. Drvno-opružno-vlaknaste ploče se posebno koriste u niskogradnji, naseobinskoj, seoskoj i vikendici, u standardnoj stambenoj gradnji, kao i za lake, privremene objekte i skladišne objekte.

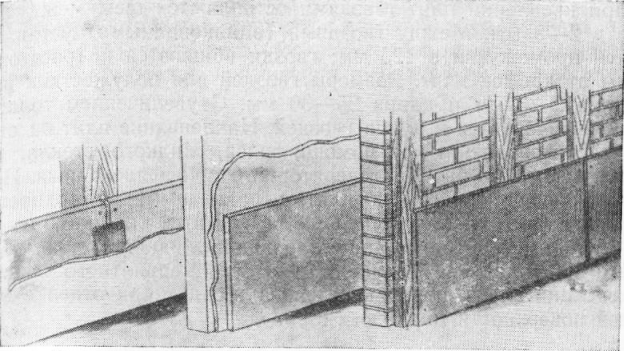

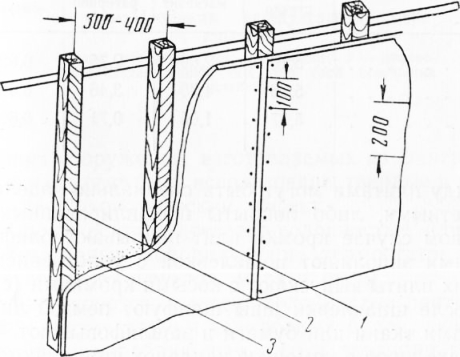

Ploče se mogu pričvrstiti na drvene zidove direktno ekserima ili duž šina (sa zračnim udarcima između zida i ploča), kao što je prikazano na sl. 5 i 6. Na srednjem dijelu sl. 12 prikazuje način montaže

Rice. 5. Metode pričvršćivanja ploča i brtvljenja spojeva između njih

Rice. 6. Tip pregradnog svjetla: 1 - lesonita; 2 - nosači okvira; 3 - zatrpavanje

Vlaknaste ploče do kamenih zidova sa gipsanim malterom. Umjesto toga, ploče je moguće lijepiti na državne zidove pomoću bitumena na topli i hladni način, kao i na drveni letvičasti okvir, koji je i sam pričvršćen za kameni zid ekserima zabijenim u drvene čepove unaprijed ugrađene u zid. . Ova metoda je prikazana na desnoj strani slike. Pričvršćivanje ploča od drvenih vlakana na zidovi od cigle može se obezbijediti unaprijed. U ovom slučaju, pri polaganju vanjskih zidova postavljaju se redovi prikovane cigle ili drvenih dasaka na koje se prišivaju ploče.

Prilikom pričvršćivanja ploča čavlima, šavovi između ploča su 2-3 mm. Između eksera (pocinkovanih) postavljaju se razmaci od 125 mm; ekseri se zabijaju na udaljenosti od 15 mm od rubova ploča. Dimenzije eksera za polukrute ploče: debljina 2-3 mm i dužina 25-30 mm. S povećanjem debljine ploča, povećava se i dužina noktiju. Lijepljenje ploča na zidove može se vršiti pomoću gipsa, tekućeg stakla, magnezita, naftnog bitumena, generatora i tresetne smole. Čvrstoća vezivanja krutih ploča različitih površina data je u tabeli. 32. Najbolji rezultati, kao što se vidi iz podataka u tabeli, postižu se lepljenjem tečnim staklom. Lijepljenje ploča omogućava izbjegavanje neugodne pojave: kondenzacije vlage koja se pojavljuje na noktima tijekom završne obrade unutrašnja površina vanjski zidovi.

Šavovi između ploča mogu se posebno zatvoriti da postanu nevidljivi ili prekriti profilisanim slojevima. U prvom slučaju, rubovi ploča su prekriveni uljem za sušenje, a šavovi između ploča ispunjeni su kitom sa brtvom. U nekim slučajevima, ploče se proizvode sa kosim rubovima (rezane "na brkove"). Nakon kitiranja, šavovi se bruse plovcem ili se zatvaraju trakama tkanine ili papira i brusi.

Prilikom brtvljenja šavova s preklopima koriste se drveni, plastični ili metalni rasporedi koji se zabijaju ili pričvršćuju vijcima.

Na sl. 7 prikazuje upotrebu izolacijskih ploča u trajnom podu.

U industriji namještaja, masivne ploče se koriste za izradu zidova ormara, dna ladica, stolova, stolova, sjedišta i naslona stolica, itd. Prilikom završne obrade ovih površina dolje opisanom suhom metodom može se dobiti bilo koja boja i tekstura, uključujući imitaciju teksture vrijednih vrsta drveća.

Rice. 7. Izolacija međuspratnih podova: 1 - slojevi filca na klebemasi; 2 - ploča od drvenih vlakana, ispod nje sloj staklena na klebemasu

Vlaknaste ploče se uspješno koriste u izgradnji stacionarnih hladnjaka, termostata, plastenika, skladišta za skladištenje voća, mesa i ribe.

Ploče od vlakana imaju široku primenu i u drugim oblastima: za zvučnu izolaciju telefonskih govornica, platna u bioskopima i opreme fabrika filmova, za izolaciju zidova i garaža, za zvučnu izolaciju dvorana, koncertnih dvorana, za toplotnu izolaciju vazdušnih cevovoda, kao kontejnere za prehrambene proizvode ( kutije sa ćelijama za flaše za mleko, jaja i sl.), za izradu vitrina u prodavnicama, kao paravani, za termoizolaciju rezervoara, za kazališne rekvizite, za izradu vrata i mnoge druge namene. Široko područje primjene vlaknastih ploča objašnjava se njihovom jeftinošću i mogućnošću proizvodnje od pristupačnih, niskovrijednih biljnih sirovina, uključujući i drvni otpad iz različitih industrija.

Stoga ne čudi veliki broj zemalja poslednjih godina uvelike proširuje proizvodnju vlaknastih ploča, čija je upotreba na ovim prostorima tehnički i ekonomski opravdanija u odnosu na šperploču i puno drvo.

Upotreba vlaknastih ploča u niskogradnji i montažnoj stambenoj izgradnji

Zakon o četvrtom petogodišnjem planu predviđao je stvaranje nove industrije - fabrička stambena izgradnja. Njegove prednosti u odnosu na konvencionalnu gradnju leže u ekonomičnijoj potrošnji drveta: 0,4-0,5 m3 drveta po 1 m2 površine ( okvirne kuće) umjesto 0,9-1 za brvnare; u oštrom smanjenju potrošnje radne snage za izgradnju kuća: cijena rada za izradu i izgradnju 1 m2 stambenog prostora za kuću od brvnara iznosi 8 čovjek-dana, a za standardnu kuću s malim pločama - 2,5 čovjek- dana. Konačno, standardnom stambenom izgradnjom vrijeme izgradnje se značajno smanjuje. Vlaknaste ploče u standardnoj konstrukciji okvira i panela koriste se kao toplinski izolator, završni materijal za unutrašnje zidove, stropove i podove. Per novije vrijeme u Sovjetskom Savezu počeli su eksperimenti s upotrebom ploča kao vanjskih završnih obrada.

Ploče od drvenih vlakana imaju široku primjenu u izgradnji montažnih kuća u stranim zemljama. Tako je u Finskoj, koja je 1945. godine proizvela preko 600.000 m2 montažnih kuća, utrošeno 5 m2 "insulita" (16,6 kg) na 1 m2 površine; ultraporozne ploče (“Rauma” ploče) koriste se i za toplotnu izolaciju (“TAL” kuće panelne konstrukcije). U Švedskoj se ploče od drvenih vlakana koriste kao grijači u tipičnom dizajnu ploča "švedske kuće", kao iu kućama sistema "Gareboda". U Njemačkoj, koja proizvodi montažne kuće sa drvenim okvirom i panelima, te u Engleskoj, koja proizvodi montažne kuće od betona i aluminija, vlaknaste ploče se koriste za unutarnje zidne obloge.

U SAD-u se 75 firmi bavi proizvodnjom standardnih drvenih kuća, čiji se proizvodni kapacitet kreće od 1,5 do 30 hiljada kuća godišnje; 62% svih proizvedenih montažnih kuća ima unutrašnju oblogu od vlaknastih ploča, a 7% obostrano od vlaknastih ploča; preostalih 31% kuća ima dvostranu oblogu od šperploče. Značajka Sjedinjenih Država je proizvodnja montažnih kuća okvirno-pločastih konstrukcija, gdje se kao materijal za oblikovanje zidova koriste obložene termoizolacijske ploče debljine 45 mm, veličine 1,2X3,6 m, težine 100 kg.