Tehnologije za izgradnju zgrada od monolitnog armiranog betona. Monolitna izgradnja skladišta i industrijskih objekata

Industrijski objekti su uspješna simbioza karakteristike čvrstoće armirano-betonske konstrukcije i najnovija dostignuća u oblasti termoizolacionih i obložnih materijala, koja nam omogućavaju da realizujemo sve smjele projekte koji ispunjavaju najviše bezbednosne zahteve i da ih završimo u kratkom roku. Jedan od obećavajućim pravcima savremenog građevinskog tržišta, neosporno se može nazvati monolitnom gradnjom

Glavni nosivi elementi su postavljeni od monolita, a vanjski elementi (zidovi, krov) su od kasetnih sendvič panela. Monolitna konstrukcija podrazumijeva izradu neodvojivih armirano-betonskih okvira, koji se nalaze cijelom visinom od temelja do stropa posljednje etaže.

oplata u monolitnoj gradnji

U izgradnji monolitnih okvirnih konstrukcija, oplata je od posebne važnosti. . Upotreba modernih sistema oplate omogućila je poboljšanje pouzdanosti i brzine same konstrukcije. Rezultat upotrebe oplate je ravna betonska površina koja ne zahtijeva dodatnu završnu obradu.

Tehnologija monolitne gradnje zasnovana na oplati postala je posebno raširena u realizaciji projekata koji kombiniraju i stambene i industrijske objekte, zbog svestranosti konstrukcija i širokog spektra modularne mreže za stupove.

monolitna konstrukcija

Analiza cjenovnih troškova pokazuje da danas ne postoji dostojna alternativa monolitnoj gradnji. I pored upotrebe skupih sirovina i velikih industrijskih kapaciteta za proizvodnju monolitne oplate, proizvodnja i prodaja oplatnih sistema je veoma tražena na tržištu.

Za proizvodnju građevinske monolitne oplate koristi se čelik, drvo i aluminijska šperploča. A upravo je materijal odlučujući faktor u konačnoj cijeni.

U zavisnosti od uslova korišćenja, monolitna oplata može se klasifikovati prema svojim komponentama:

- panel ploča,

- greda-transom

- mala panelna oplata

Glavne faze monolitne izgradnje

Razmotrimo proces monolitne izgradnje industrijske zgrade na osnovu projekta "Industrijsko-skladišni kompleks" u seoskom naselju. Lagovskoe, Moskovska oblast. Projekat je implementirala kompanija GK "SPETSSTROY".

Razvoj tla . Razvojni radovi se mogu odvijati u nekoliko faza i obuhvataju promjene reljefa, uređenje rovova za inženjerske mreže i temelje, stabilizaciju tla, nivelaciju terena. Pravilan odabir opreme za izgradnju puteva je ključ optimizacije troškova i planiranja vremena

iskopavanje

Priprema temelja . Glavni zadatak je donijeti nosivost tlo za projektiranje indikatora i osiguranje kvalitetnog kontakta temelja s bazom. Za uređaj temelj od šipova s monolitnom rešetkom koristi se pješčani jastuk. Nakon ugradnje šipova, postavlja se oplata, armaturni kavez i ulijeva se beton.

![]()

priprema terena

Montaža monolitnih rešetki . Za postavljanje rešetki organiziran je drenažni jastuk od lomljenog kamena ili šljake.

raspored roštilja

Montaža montažnih armiranobetonskih konstrukcija . Instalacija se vrši sprat po sprat i slojevit. Spojevi su zapečaćeni betonom. Svaki sljedeći sloj se montira tek nakon fiksiranja svih elemenata i postizanja najmanje 70% čvrstoće smjese na spojevima.

montaža montažnih konstrukcija

Montaža i montaža monolitnih konstrukcija . Kako se beton stvrdnjava, komponente oplate se rastavljaju i prenose na sljedeću etažu. Najčešće se koristi panelna oplata (iz zasebnih obrazaca). Prilikom ugradnje najčešće se koriste montažni elementi: stepenice, šahtovi za liftove

Uređaj monolitnog okna lifta

Montaža metalnih rešetki

Izgradnja zidova paralelno sa rasporedom okvira

Zidovi koji se grade monolitne tehnologije, sugeriraju gotovo potpuni nedostatak šavova, kao rezultat toga, nema problema s brtvljenjem spojeva. Izgradnja monolitnih zidova i stropova male debljine značajno smanjuje opterećenje temelja.

Još jedna važna prednost monolitne gradnje je visok koeficijent zvučne izolacije prostora. Čak i unutra kuće od cigle zidne pregrade podrazumijevaju prisutnost praznina, što doprinosi širenju zvuka; u monolitnim konstrukcijama ovaj nedostatak je eliminiran.

Posebna karakteristika monolitnih konstrukcija je krutost i čvrstoća. Monolitne zgrade u tom pogledu čvrsto su zauzele vodeću poziciju. Ravnomjerno skupljanje zgrade i preraspodjela opterećenja sprječava nastanak pukotina. Zbog toga se armirani beton koristi u industrijskoj gradnji.

Određene poteškoće mogu nastati tokom hladne sezone, kada je potrebno usporiti proces stvrdnjavanja betona. Kako bi se spriječilo pogoršanje kvalitete betona, zagrijava se pomoću posebnih aditiva ili inertnih materijala - drobljenog kamena i pijeska.

betonski grejni kabl

Često se koristi i tehnologija betoniranja uz pomoć električne energije, kada se beton uliven u oplatu zagrijava električnim kabelom.

Lenjingradski terminal MLP - kao objekat monolitne gradnje

Kompanija MLP je 2004. godine kupila prvu lokaciju u moskovskoj regiji i objavila hrabru strategiju razvoja - izgraditi 1,5 miliona kvadratnih metara. m skladišnih nekretnina u Rusiji, Ukrajini i regijama.

Danas je to jedan od najvećih logističkih projekata u Rusiji, koji je izgrađen u skladu sa svim savremenim međunarodnim standardima. Terminal je namijenjen ozbiljnim zakupcima, transnacionalnim proizvođačima robe široke potrošnje, vodećim distributerima. "MLP - Leningrad Terminal" zauzima površinu od 42 hektara duž Lenjingradskog autoputa i obuhvata 197,35 hiljada kvadratnih metara. m skladišna klasa A. 3

Lenjingradski terminal MLP

Visina skladišnog kompleksa je 15,5 m (radna visina - 12,5 m) omogućava skladištenje u regalu na 6 slojeva. Podovi su dizajnirani za opterećenje do 6 tona, što vam omogućava da izdržite bilo koju opremu za transport i dizanje robe. Za skladištenje proizvoda i robe sa posebnim uslovima skladištenja razvijena je posebna zona kontrole klime. Terminal koristi sistem grijanja zraka i klima uređaje kompanije Lennox (Francuska), moderni sistem za gašenje požara. Sistem snabdijevanja električnom energijom MLP-a obezbjeđuje 8 autonomnih dizel generatorskih transformatorskih stanica.

Glavna funkcija nosive konstrukcije Skladišni terminal je izrađen od monolitnih 15-metarskih armirano-betonskih stubova postavljenih sa korakom od 12x24 m (kako je praksa pokazala, ova tehnologija je jeftinija od konstrukcije metalnih stubova, koji zahtijevaju dodatnu protivpožarnu obradu).

Zidovi skladišta obloženi sendvič panelima debljine 120 mm Ruska proizvodnja, koristeći finsku izolaciju. Za uređenje krovišta korištena je dobro dokazana membrana Alkorplan (Belgija) od plastificiranog PVC-a. Ova membrana pruža 300% rastezljivost i ispravan rad trajaće preko 50 godina.

podova- za skladište, ovo je jedan od najvažnijih detalja, jer se teška oprema za utovar kreće velikom brzinom po podu. Praznine u betonskoj osnovnoj ploči će prije ili kasnije dovesti do uništenja podna obloga i kvar opreme. Popravka podova dovest će do potrebe za demontažom regala i, kao rezultat, do zatvaranja skladišta. A popravka viljuškara je problematičan zadatak, s obzirom da jedan točak viljuškara može koštati i do 1.000 dolara.

Podovi skladišta

Prilikom izgradnje baze uzete su u obzir sve nijanse i greške prethodnika. Debljina betonska ploča sa dvostrukom armaturom je 200 mm. Programer je primijenio tehnologiju vakuumskog polaganja koju je patentirala švedska kompanija Tremix, u kojoj se beton postavlja duž vodilica, a zatim se podvrgava vakuumskoj dehidraciji i vibrokompaktaciji.

Površina ogledala betonska podloga izvodi se fugiranjem helikopterskim mašinama s dva rotora. Da bi se postigla ekstra visoka otpornost na habanje i eliminisalo prašenje, u betonu su korišćeni aditivi tečnog sredstva za formiranje membrane za učvršćivanje - "top" sastava kompanije Durocem (Italija).

Ova faza rada izazvala je posebne poteškoće, jer se proces polaganja poda poklopio s početkom zimskih mrazeva. Za održavanje kvaliteta betona i nastavak radova unutrašnja dekoracija godine, nakon porasta temperature u ulici, pristupilo se grijanju magacina toplotnim topovima "Master". Da bi se zagrijao cjelokupni kubični kapacitet betona, bilo je potrebno spaliti 6 tona kerozina dnevno!

Strana 2 od 13

To monolitna obuhvataju masivni kamen od šljunka, šljunkoviti beton, beton (bez obloge i obloge) i armiranobetonske nosače.

kamenih nosača

Kameni nosači poznati su od davnina. Na primjer, pod carem Trajanom 104. godine nove ere. e. izgrađen je most preko Dunava ukupne dužine oko 1 km sa rasponima od 52 m. rasponske strukture drveni lučni mostovi. Temelji oslonaca izgrađeni su na stijeni, debljina srednjeg kamenog nosača iznosila je 18 m - oko trećine raspona. U srednjem vijeku su se u evropskim gradovima često gradili lučni mostovi s masivnim kamenim stupovima. U prvoj četvrtini XX veka. u Rusiji su izgrađeni mnogi mostovi grednog split sistema sa nosačima od šljunka koji su preživjeli do danas.

Kao materijali za kamene podloge korišteni su granit, krečnjak, pješčenjak. Koristili smo i prirodni šut i kaldrmu sa preliminarnim lomljenjem rubova, kao i materijal dobijen razradom slojevitih kamenih stijena čvrstoće od najmanje 40 MPa. Koristi se za nosače i opeke od gline.

kamenih nosača veoma izdržljivi, imaju ogromne rezerve snage. Međutim, trenutno se, zbog velike potrošnje materijala, značajnog intenziteta rada i nemogućnosti potpune mehanizacije rada, praktično ne grade.

Nosači od lomljenog betona

U 19. vijeku šljun-betonski nosači imaju široku primenu.U podupiračima ovog tipa kamen (ali) nije glavni materijal, već služi, uz betonsku mešavinu, kao komponenta betonskog zida i čini oko 40% zapremine betona. podrška. (Ako kamenje nije više od 20%, nazivaju se "grožđice".) Potrošnja materijala u šljunkovitim betonskim nosačima: buta - 0,6 m 3 na 1 m 3 zida, betonska mješavina - 0,7 m 3 na 1 m 3 zidanje. Potrošnja cementa je veća nego kod kamenih nosača - 200-250 kg po 1 m 3 zida.

Radni nalog:

- izraditi oplatu potpornog tijela i postaviti sloj betonske mješavine debljine 25-30 cm;

- pojedinačni kamenčići se polažu na svježe položeni sloj, koji nisu potpuno uronjeni u betonsku smjesu;

- ponovo nanijeti sloj betonske smjese debljine najmanje 20 cm i ponovo postaviti pojedinačne kamenčiće, a ne potpuno ih utopiti u betonsku smjesu itd.

Veličina kamena ne smije biti veća od 1/3 debljine nosača, kamen mora biti najmanje 10 cm od ruba nosača.

Kontakt između susjednih slojeva po visini dovoljno je pouzdano osiguran kamenjem koji strši iz donjeg sloja.

U poređenju sa kamenom šljunkoviti betonski nosači tehnološki napredniji, manje radno intenzivni, tempo njihove izgradnje je veći. Međutim, za njihovu izgradnju potrebna je oplata.

Betonski i armirano-betonski nosači

Obim gradnje u našoj zemlji 30-ih godina XX veka. zahtijevao ubrzanje izgradnje mostova. Pridržavajući se tradicionalnih oblika i veličina masivnih kamenih stupova, graditelji mostova počeli su graditi betonske stupove. To je omogućilo mehanizaciju rada i ubrzanje izgradnje.

Nosači su u cijelosti izvedeni od granitnog kamena ili djelomično (prednji dio).

Prema SNiP 2.05.03-84*, površine srednjih betonskih nosača mostova koji se nalaze u područjima sa prosječnom mjesečnom temperaturom zraka najhladnijeg mjeseca ispod -20 ° C, i na rijekama koje se otvaraju na srednjim dnevnim negativnim temperaturama, podliježu suočiti. U drugim uslovima nije potrebno oblaganje betonskih nosača, osim ako je to potrebno iz arhitektonskih razloga.

Glavna namjena obloge- zaštititi zidove od abrazivnog djelovanja leda i mješavine vode i pijeska. Osigurava trajnost konstrukcije i daje podupiraču arhitektonski atraktivan izgled. izgled.

Visina oslonca je postavljena u okviru varijabilnog nivoa leda. Može se izvoditi i duž konture i djelomično - u pramcu.

Rice. 3.2 - Okrenuti prema potpornom tijelu: a- masivan; b- šarke; 1 - kamena kašika; 2 - isto, tychkovy; 3 - betonsko jezgro potpornog tijela; 4 - "dobro"; 5 - obložna ploča; 6 - petlja oslobođena od betona; 7 - sidro; 8 - žica za pletenje; 9 - praznina ispunjena betonskom mješavinom; 10 - naramenica

Na rijekama sa ledom masivna obloga od prirodnog i vještačkog (betonskog) kamena. Materijal za to su prirodne stijene čvrstoće od najmanje 60 MPa (sa snažnim odmakom leda - 100 MPa) ili beton klase B 45 u čvrstoći i otpornosti na mraz F500. Kamenje se polaže po redosledu duž spoljne površine nosećeg tela, a istovremeno se betonska mešavina polaže u jezgro nosača (slika 3.2, a). Prednja površina kamenja obrađena je u grubu šalu (sa neravninama prednje površine kamena od 20-50 mm), po pravilima polu-čiste (neravnine do 5 mm) ili čiste T (neravnine do 5 mm) do 2 mm). Po obodu fasade svakog kamena možete izrezati traku širine do 50 mm („traka“), ostatak fasadnog dijela kamena naziva se „krzneni kaput“.

Oblaganje se postavlja od ugaonih (ili krivolinijskih) dijelova oslonca nakon geodetskog označavanja položaja potpornog tijela na temelju. Red kamenja se polaže na suho po obodu nosača, pri čemu se svaki kamen postavlja na dva drvena klina koji fiksiraju debljinu šava (osigurava čvrstoću zida), koja bi trebala biti 10-15 mm. Nakon usaglašavanja položaja kamenja, šavovi se zalivaju kudeljom. Jezgra potpornog tijela se puni nakon polaganja svakog reda, a radi boljeg spajanja slojeva gornja površina betona ne smije dopirati do vrha kamena. Prilikom betoniranja osigurava se da pri vibriranju betonske mješavine kamenje ne izlazi iz nosača, zbog čega beton ne dopire do repnih dijelova kamenja. Rezultirajući "bunari" između unutarnjih površina kamenja i jezgre izlivaju se cementno-pješčanim malterom. Veliko kamenje za oblaganje može se odmah položiti na sloj debelog cementno-pješčanog maltera (ako ispod kamena postoje drveni klinovi).

Nakon što je zidanje potpore završeno, sa šavova se uklanja zaptivač, zatim se šavovi ispiru i fugiraju, odnosno popunjavaju malterom od guste plastike, dajući vanjskoj površini šava konkavni oblik dubine od 6-10 mm.

Nedostatak zidanja - veliki broj radni šavovi raspoređeni na udaljenosti jednakim visini reda.

Masivna obloga od prirodnih stijena izuzetno je radno intenzivna. U modernim uvjetima, nosači se u pravilu izvode u obliku montažnih monolitnih konstrukcija obloženih betonskim blokovima.

Sa visokim zahtjevima za izgled nosača u uvjetima umjerenih nanosa leda, šarnirska obloga od ploča debljine 15-20 cm, od prirodnog kamena ili armiranog betona (sl. 3.2, b). Nosač je u ovom slučaju betoniran u oplatu, nema radnih šavova karakterističnih za nosače s masivnom oblogom. Nakon demontaže oplate postavljaju se obložne ploče po redu. Svaki od njih je pričvršćen za betonsku podlogu posebnim ankerskim nosačima koji povezuju ploče sa čeličnim petljama od meke armature (koje se ugrađuju u nosač tijekom procesa betoniranja).

Obložne ploče se ugrađuju na malter, vertikalni šavovi se zalepe sa vanjske strane i zaliju tečnim malterom. Prostor između ploče i jezgre nosača (150-200 mm) se nakon postavljanja i fiksiranja ploča popunjava betonskom smjesom. Nakon završetka rada, šavovi su izvezeni.

Ako nema potrebe za oblaganjem nosača, postupak može biti sljedeći:

- Označavanje položaja osi i kontura potpornog tijela na temelju;

- Montaža oplate nadtemeljnog dijela nosača i, za armirano-betonski nosač, ugradnja armaturnog kaveza;

- Priprema, isporuka i polaganje betonske mješavine u oplatu;

- Stvrdnjavanje betona: provođenje skupa mjera za osiguranje njegovog normalnog očvršćavanja;

- Demontaža oplate i završna obrada potpornih površina. U nastavku su ukratko opisani radovi koji čine proces izrade gornjeg temeljnog dijela nosača.

Zadatak oplate.

Većina volumena monolitni beton i armirani beton se koristi za izgradnju objekata nultog ciklusa, a samo 20 ... 25% se troši na nadzemne dijelove zgrada i objekata. Najveća efikasnost monolitnih konstrukcija očituje se u rekonstrukciji industrijske zgrade i objekata, kao iu izgradnji stambeno-komunalne izgradnje. Upotreba monolitnog betona omogućava smanjenje potrošnje čelika za 7...20%, betona do 12%. Ali istovremeno se povećavaju troškovi energije, posebno u zimsko vrijeme, te povećani troškovi rada na gradilištu. Dakle, troškovi rada na gradilištu prilikom izgradnje objekata od monolitni armirani beton 1,65 puta veći nego kod izgradnje velikih panela. Jasno je da najveći dio posla u izgradnji objekata od monolitnog betona pada na gradilište. Ali povećanje potrošnje betona za 17 ... 19% u odnosu na stambenu izgradnju velikih panela objašnjava se nedovoljnom upotrebom lakog betona, modernom izolacijom ploča i upotrebom nižih vrsta cementa.

Izgradnja objekata od monolitnog armiranog betona omogućava optimizaciju njihovih projektnih rješenja, prelazak na kontinuirane prostorne sisteme, vodeći računa o zajedničkom radu elemenata i na taj način smanjujući njihov poprečni presjek. U monolitnim konstrukcijama problem spojeva se lakše rješava, povećavaju se njihova termotehnička i izolacijska svojstva, a smanjuju se operativni troškovi.

Složeni proces montaže monolitnih konstrukcija uključuje:

Procesi nabavke za izradu oplata, armaturnih kaveza, armaturno-oplatnih blokova, priprema gotovih betona. To su uglavnom fabrički proizvodni procesi;

Građevinski procesi - ugradnja oplate i armature, transport i ugradnja betonske mješavine, stvrdnjavanje betona, demontaža oplate.

Sistem oplate - koncept koji uključuje oplatu i elemente koji osiguravaju njenu krutost i stabilnost, pričvrsne elemente, potporne konstrukcije, skele.

Vrste i namena pojedinačnih elemenata oplate i sistema oplate:

Oplata - oblik za monolitne konstrukcije;

Štit - element oplate, koji se sastoji od palube i okvira;

Paluba - element štita koji formira njegovu radnu površinu;

Ploča za oplate - formirajući ravan oplatni element, koji se sastoji od nekoliko susjednih panela međusobno povezanih spojnim čvorovima i elementima i dizajniranih za oplatu cijele određene ravni;

Blok oplate je prostorni element, zatvoren po obodu, u potpunosti izrađen i sastoji se od ravnih i ugaonih panela ili štitova.

Materijal oplate je čelik, legure aluminija, šperploča i drvene ploče otporne na vlagu, fiberglas, polipropilen s punilima visoke gustine. Nosivi elementi oplate se najčešće izrađuju od čelika i aluminijskih legura, što im omogućava postizanje velikog obrtaja.

Kombinovani dizajn oplata je najefikasniji. Omogućavaju najveću upotrebu specifičnih karakteristika materijala. Pri korištenju šperploče i plastike obrt oplate doseže 50 ili više puta, dok se kvaliteta premaza značajno povećava zbog niske adhezije materijala na beton. U čeličnoj oplati koriste se limovi debljine 2 ... 6 mm, što takvu oplatu čini prilično teškom. oplata iz drveni materijali zaštićeni sintetičkim premazima. Folije se na palubu nanose toplim presovanjem, upotrebom bakelitnih tekućih smola za impregnaciju drveta, epoksi-fenol lakova i staklene tkanine impregnirane fenol-formaldehidom. Trenutno je najrasprostranjenija šperploča otporna na vlagu, koja se proizvodi debljine 18 ... 22 mm. Za pokrivni sloj koriste se fiberglas, laminirana plastika, vinil plastika.

Glavne vrste oplate.

Oplata se klasificira prema svojoj funkcionalnoj namjeni, ovisno o vrsti betonskih konstrukcija:

Za vertikalne površine, uključujući zidove;

Za horizontalne i nagnute površine, uključujući stropove;

Za istovremeno betoniranje zidova i plafona;

Za betoniranje prostorija i pojedinačnih stanova;

Za zakrivljene površine (uglavnom se koristi pneumatska oplata).

At betonskih radova ah, koriste se sljedeći pomoćni elementi oplatnih sistema.

Viseće skele - posebne skele okačene na zidove sa strane fasade uz pomoć nosača pričvršćenih u rupe koje su ostale prilikom betoniranja zidova.

Roll-out skele - skele dizajnirane za izvlačenje tunelske oplate ili oplate ploča prilikom njihovog demontaže.

Formari za otvaranje - posebna oplata dizajnirana za formiranje prozora, vrata i drugih otvora u monolitnim konstrukcijama.

Glavni pravci za poboljšanje proizvodnosti monolitnih konstrukcija i smanjenje troškova rada za izvođenje kompleksa betonskih radova:

Prelazak na visoko pokretne i livene betonske mešavine sa hemijskim aditivima, što smanjuje na minimum troškove rada za transport, polaganje i zbijanje betona – smanjenje ručnog rada sa 35 na 8%, a istovremeno sa povećanjem intenziteta betoniranja, relativni troškovi polaganja betonske mješavine su značajno smanjeni;

Upotreba potpuno pripremljenih armaturnih kaveza, prijelaz sa zavarenih spojeva na mehaničke spojeve - smanjenje intenziteta rada za 1,5 ... 2 puta;

Upotreba inventara, brzootpuštajuće oplate modularnih sistema sa posebnim polimernim premazom protiv prianjanja, koji eliminiše troškove čišćenja i podmazivanja palube;

Upotreba sistema oplate za kontinuirano betoniranje, upotreba fiksne oplate, smanjenje ili eliminisanje troškova rada za njihovu demontažu.

Ako ukupan radni intenzitet montaže monolitnih armiranobetonskih konstrukcija uzmemo kao 100%, onda su troškovi rada za izvođenje oplate oko 45...65%, armature - 15...25% i betona - 20. .30%.

Članak pripremio i digitalno predstavio "SBH COTPAHC"

Sastav složenog procesa.

Složen proces montaže monolitnih armiranobetonskih konstrukcija sastoji se od tehnološki povezanih i uzastopno izvedenih jednostavnim procesima:

Instalacije oplate i skele;

Ugradnja armatura;

Ugradnja ugrađenih dijelova;

Polaganje i zbijanje betona;

Njega betona ljeti i intenziviranje njegovog očvršćavanja zimi;

stripping;

Često postoji ugradnja montažnih konstrukcija.

Vrijeme potrebno da beton dobije čvrstoću na skidanje je uključeno u opći tehnološki ciklus.

Sastav jednostavnih procesa, njihov radni intenzitet i redoslijed izvođenja ovise o vrsti i specifičnostima podignutih monolitnih konstrukcija, korištenim mehanizmima i vrsti oplate, tehnološkim i lokalnim karakteristikama radova.

Svaki jednostavan proces izvode specijalizovane jedinice, koje su kombinovane u integrisani tim. Konstrukcija je po visini podijeljena na slojeve, u planu - na hvatišta, što je neophodno za organiziranje toka rada.

Podjela na slojeve - visinsko sečenje, zbog dopuštenosti prekida u betoniranju i mogućnosti stvaranja temperaturnih i radnih spojeva. dakle, jednospratna zgrada obično podijeljen u dva nivoa: prvi - temelji, drugi - sve ostale konstrukcije okvira. AT visoka zgrada za nivo, zauzimaju ceo sprat sa plafonima. Visina sloja veća od 4 m je nepoželjna, jer se s velikom visinom i intenzivnim betoniranjem povećava bočni pritisak na oplatu od položene betonske mješavine.

Podjela na zahvate - horizontalno rezanje, koje uključuje:

Ekvivalentno u smislu intenziteta rada svakog jednostavnog procesa, dozvoljeno odstupanje nije više od 25%;

Minimalna veličina zahvata (radna površina) - rad karike u jednoj smjeni;

Veličina zahvata, vezana za veličinu bloka, betonira se bez prekida ili sa uređajem radnih spojeva;

Broj hvatanja na objektu, jednak ili višekratnik broja niti.

Za jasnu organizaciju realizacije složenog procesa konkretnog rada u liniji potrebno je:

Odredite složenost svakog procesa;

Podijeliti objekt na slojeve i hvatove, slične po radnom kapacitetu za svaki proces, dovoljne da veza radi u smjeni;

Postavite ritam toka i ukupni optimalni period rada;

Definirajte i odaberite optimalnu opremu za podnošenje radno mjesto oplata, armatura i betonska mješavina;

Odrediti potreban broj radnika, na osnovu složenosti pojedinačnih procesa, prihvaćenog ritma toka, te kompletirati jedinice i timove;

Napravite kalendarski (smjenski) raspored složenog procesa.

Moguće su opcije sa udruživanjem tokova. Dakle, često se u jednom toku postavlja oplata i u nju se odmah montira armatura. Odvajanje je moguće i kada se betoniranje zidova i plafona i povezani procesi razdvoje u nezavisne tokove.

Betoniranje je vodeći proces u složenom procesu izgradnje monolitnih konstrukcija. Ovaj proces se sastoji od povezanih operacija za transport, dovod na radno mesto, prihvatanje i zbijanje betonske mešavine. Betoniranje utječe na vrijeme rada oplate i armature, koji su tehnološki usko ovisni o tome. Stoga, da bi se osigurao ritmički tok s različitim intenzitetom rada heterogenih procesa, uzima se isto trajanje rada (trajanje betoniranja) s različitim numeričkim sastavom karika za svaku od njih.

Poželjno je razviti nekoliko opcije tehnologiju rada i prihvatiti opciju sa optimalnim tehničko-ekonomskim pokazateljima. Prilikom projektovanja izrade radova treba, po mogućnosti, predvideti realizaciju procesa betoniranja i montaže konstrukcija u prvoj smeni.

Osnovni princip projektiranja rada: koliko procesa, koliko hvataljki (radne površine, blokovi za betoniranje). U tabeli. 21.1 prikazan je raspored izvođenja radova na izgradnji sprata višespratnice stambene jednodelne zgrade sa monolitnih zidova i montažnih plafona. Prilikom projektovanja radova planirano je da se svi građevinski procesi objedine u četiri složena procesa, da se podna hvataljka podeli na 4 radna područja sa približno jednakim obimom rada (unutar 25% intenziteta rada), smanji potrebu za oplatom za 4 puta - na zapreminu betoniranja u jednom radnom prostoru.

Mehanizacija betonskih radova.

Transport betonske mešavine. Betonska smjesa se doprema do potrošača, odnosno u betonsku površinu, betonskim kamionima ili mješalicama za beton. Kamioni za beton - otvoreni damperi zapremine karoserije od 3 ... 5 m3 obično se koriste kada se betonara nalazi unutar 10 minuta vožnje do gradilišta. Kamioni za mešanje betona su mikser za beton zapremine 5 ... 8 m3, koji se ugrađuje na vozila kao što su MAZ, KamAZ (za manje zapremine) i Renault, Mercedes (za velike zapremine). Domaće kamionske mešalice proizvode se sa dva načina rada: prinudno mešanje betonske mešavine po komandi vozača iz kabine i sa mešanjem betonske mešavine samo kada se automobil kreće. Nedostatak mješalica drugog tipa je ograničeni opseg njihove primjene samo u izgradnji objekata, gdje se betoniranje izvodi strogo prema rasporedu, u slučaju nepredviđenog čekanja, istovar postaje znatno složeniji.

Polaganje betonske mješavine. Betonska smjesa se unosi u konstrukciju na različite načine: kroz tacnu, mehanizme za podizanje, betonske pumpe. Prve dvije metode se koriste pri polaganju do 50 m3 betona po smjeni, treća - za bilo koju zapreminu, ali je ekonomski izvodljivo koristiti pri polaganju najmanje 45 m3 betonske mješavine po smjeni. Betonska smjesa se dovodi duž tacne ako je moguće ugraditi betonsku mješalicu iznad nivoa konstrukcije koja se betonira, na primjer, prilikom izlivanja temeljne ploče i mogućnosti vožnje automobila na dno jame. Tacne se izrađuju od šperploče otporne na vlagu ili metalnih limova dužine do 6 m. Za snabdevanje betonske mešavine u kadama ili bunkerima koriste se postojeći podizni mehanizmi koji se koriste za druge poslove utovara i istovara. To su uglavnom pokretne i toranjske dizalice, a ponekad se koriste i priključne dizalice. Kante imaju zapreminu od 0,3 ... 1 m3 i, radi praktičnosti opskrbe betonskom smjesom, izrađene su u obliku "stakle", na kojoj je ugrađen vibrator za njegovo potpuno pražnjenje.

Betonske pumpe su najčešće korištene prilikom polaganja betonske mješavine. Sa zapreminom polaganja do 80 m3 betona po smeni, koriste se domaće ili uvozne betonske pumpe na bazi vozila KamAZ, MAZ, Mercedes. Betonske pumpe montirane na kamione opremljene su utovarnim rezervoarom, pumpom i razdjelnom granom. Betonska smjesa se dovodi u vertikalnom (do 80 m) i horizontalnom (do 360 m) smjeru. U izgradnji objekata sa potrebom za više od 60 m3 betona po smjeni, kao i zgrada sa povećanom spratnošću (više od 20 spratova), koriste se stacionarne betonske pumpe u kompletu sa razvodnim betonskim popločanjima. Na montirane građevinske konstrukcije ili pomoćne nosače ugrađuju se betonski opločniki dohvata do 60 m. Rezervoar pumpe za beton povezan je sa betonskim finišerom pomoću vertikalnog cjevovoda kroz koji teče smjesa. Sa jednog parking mesta betonskog finišera, beton se polaže na više spratova. Betonski finišer, čija je masa 1...6 tona, se montažnom dizalicom instaliranom na objektu premešta do sledećeg parkinga, produžava betonski vod i dovodi betonsku mešavinu do novopodignutih spratova objekta. Za zbijanje betonske smjese, ako to zahtijeva tehnologija rada, koriste se vibratori različite namjene: za vertikalne konstrukcije - duboki vibratori, za horizontalne konstrukcije - vibracione košuljice.

Oplata firme "Meva".

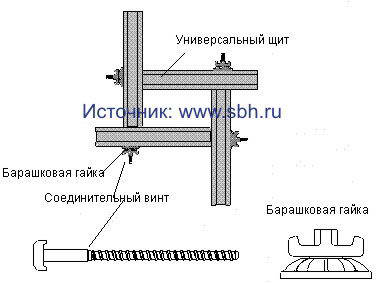

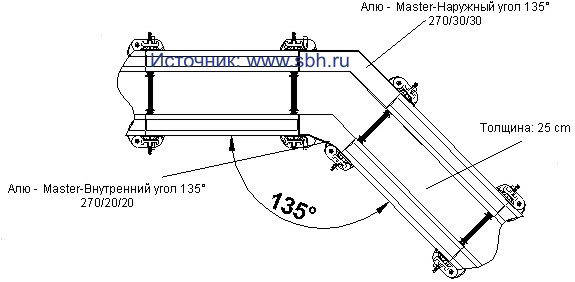

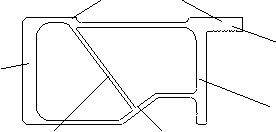

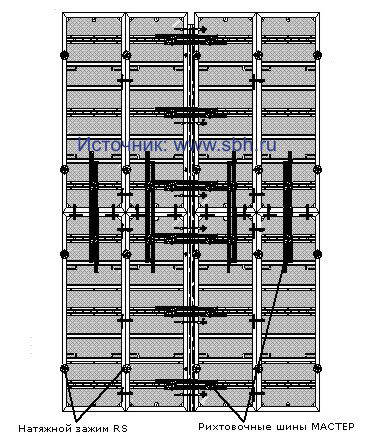

Meva oplatni sistemi. Njemačka kompanija "Meva" proizvodi nekoliko tipova oplate, uobičajenih u rješenju, ali se po nekima razlikuju karakteristike dizajna. Oplatni sistem "Meva" je dizajniran za oplatu svih horizontalnih i vertikalnih građevinskih konstrukcija, kako za najmanje tako i za velike objekte u izgradnji. Ovaj sistem sadrži nekoliko prepoznatljivih i originalnih elemenata dizajna koji su mu zaslužili priznanje koje zaslužuje. Brava za oplate omogućava brzo i sigurno spajanje dva panela oplate u horizontalne i vertikalne konstrukcije na bilo kojoj tački okvira konstrukcije. Zatvoreni profili okvira i ukrućenja stvaraju oplatne veze koje uspješno podnose torzijska opterećenja, olakšavaju procese spajanja elemenata i povećavaju sigurnost konstrukcije. Elementi funkcionalnog pričvršćivanja suprotnih oplatnih ploča međusobno uključuju vijčane spojnice sa posebnim navojima, što drastično smanjuje troškove rada i olakšava sva spajanja.

Specifičnosti Meva oplatnih dasaka: svi okviri dasaka izrađeni su od čeličnog, aluminijumskog ili mešovitog okvira, izrađeni su od jednodelnog šupljeg profila sa zakrivljenim rebrima i pouzdanom zaštitom ivica elemenata palube. Patentirane blokade oplatnih ploča su pogodne za sve Meva sisteme i snažne su, što im omogućava da se koriste bilo gdje u okviru. Prilikom postavljanja brave, dva štita se povlače zajedno (imaju dno nivelisano) i donji dijelovi profila, a elementi se zatvaraju udarcem čekića tako što se povlače zajedno na mjestima posebne kosine. Brava je teška 2,8 kg i može se umetnuti i osigurati jednom rukom. Klin u bravi se ne može ukloniti, što stalno osigurava potpunost brave. Prednost ovog konstruktivnog rješenja oplate je krutost ne samo panela, već i cijele oplate. Dizajn oplate omogućava postavljanje panela ne samo okomito, već i horizontalno, što smanjuje njihov domet, dok se krutost i čvrstoća spoja panela ne smanjuju.

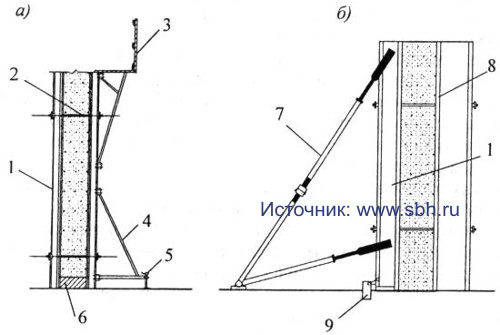

a - opšti oblik montaža zidne oplate, b - oplata za stubove, 1 - štitnik za oplate, 2 - učvršćivači, 3 - gume za nivelisanje i stezanje, 4 - šipka-umetak; 5 - izdužena brava, 6 - spoj dvije ploče, 7 - podupirač, 8 - spojni element, 9 - šperploča, 10 - konturni okvir oplatnog štita, 11 - brava.

Mala panelna oplata "Rasto" firme "Thyssen". Njemačka kompanija Thyssen široko implementira svoje oplatne sisteme. Konkretno, razvila je komplete oplate koji se međusobno nadopunjuju, a to su oplata za male panele Rasto, oplatu za velike panele Manto i oplatu za ploče Sompakt.

Oplata "Rasto" je predviđena za ručnu ugradnju panela. Jednostavan je za upotrebu, izdržljiv, podnosi pritisak betonske mješavine do 60 kN/m2, svestran je i može se koristiti u različitim područjima gradnje.

Glavni element je štit visine 270 cm, za visoke konstrukcije primjenjuju se dodatni štitovi visine 150 cm, širine od 45 do 90 cm sa gradacijom od 5 cm. Štitovi se lako kombinuju vertikalno i horizontalno , podešavanje se vrši po dužini s modulom od 5 cm, proširenje štita je moguće i kada se horizontalni šavovi poklapaju i kada su pomaknuti.

Oplatne ploče Rasto sistema su izrađene od vruće pocinkovanog čelika, elementi oplate su visoke izdržljivosti i čvrstoće. Okvir oplate je izrađen od metalnog profila visine 12 cm, po obodu ima izbočinu visine 14 mm, koja sa svih strana štiti krajeve palube iste debljine. Okvir je opremljen uzdužnim rebrima na svakih 30 cm, ovisno o širini štitova, ima 1 ... 2 poprečna rebra. Prisutnost kutnih pričvršćivača na određenim mjestima osigurava visoku krutost i stabilnost panela, a upotreba šupljih profila za okvir značajno smanjuje njihovu težinu. Štit dimenzija 2,7 x 0,75 m težak je samo 60 kg i može se pomicati i sastavljati ručno. Izvor članka: www.sbh.ru

Za spajanje štitova koriste se univerzalne brave (rasto-stiska). Ekscentrična brava (kombi-stiska) dužine 40 cm povezuje dva susjedna elementa u jednom radnom okretu jagnjećeg kundaka, suzbijajući napetost, moguće vibracije i pritisak betonske mješavine. Stezaljka ne samo da poravnava i osigurava poravnavanje štitova, već i krutost spoja omogućava podizanje štitova kranom sa ukupnom površinom do 40 m2. Kada je potrebno spojiti „stojeće“ i „ležeće“ daske ili ugraditi umetak širine do 15 cm između dasaka, koriste se izdužene brave (klizne kombi-stege) dužine 55 cm Specijalne ugaone klizne stege sa zazorom od razvijene su i do 6 cm. Rasto" omogućava jednim pokretom trake za zakačenje steznih jastučića, osiguravajući čvrsto spajanje susjednih štitova. Demontaža ovih ekscentričnih klinastih brava je jednostavna i ne zahtijeva dodatni napor. Priključci za zaključavanje se nalaze tokom ugradnje, dvije brave po dva prislonjena štita i omogućavaju laku demontažu bez ugrožavanja stabilnosti zajednički sistem oplate.

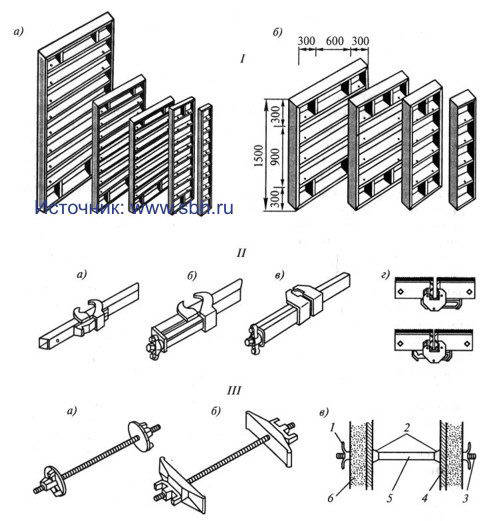

Dally oplata za male panele. Dally oplata se sastoji od modularnih elemenata, što omogućava kompletiranje oplatne ploče sa vertikalnim i horizontalnim panelima. Glavna prednost oplate je u tome što je od minimalnog broja elemenata i originalnih pričvrsnih elemenata moguće ručno sastaviti oplatu širokog spektra horizontalnih i vertikalnih konstrukcija. Ploče se proizvode u tri veličine visine - 264, 132 i 88 cm i 10 veličina širine - od 75 do 20 cm sa gradacijom od 5 cm Standardne ploče dimenzija 264 x 75 cm imaju masu 60 kg, ručna ugradnja od elementi oplate su dozvoljeni. Na krajevima svakog štita predviđene su dvije zavarene šesterokutne matice za čvrst spoj dvaju susjednih štitnika (Sl. 22.3).

Radna površina oplate je 5-slojna drvena ploča debljine 21 mm sa obostrano ojačanom oblogom, koja omogućava korištenje svakog elementa oplate najmanje 350 puta uz redovno čišćenje i podmazivanje. Elementi okvira štitova izrađeni su od čeličnog lima sa preklopima i šalovima, što okvir čini prilično krutim, ali ovo rješenje može značajno smanjiti težinu štita. Svaki štit je pričvršćen sa samo dvije vučne šipke,

Zidna oplata malih panela od Dallyja:

a - serijski elementi; b - spoj dva štita; 1 - elementi za ukrućenje štitova; 2 - utor za montažu suprotnih štitova; 3 - guma za nivelisanje

Među domaćim oplatama najčešća je objedinjena oplata koju je razvio Institut TsNIIOMTP. Zidna oplata se sastoji od ploča visine jednog sprata modularne širine od 300 do 1800 mm, kao i dodatnih dasaka - krajnjih i ugaonih. Štit se sastoji od metalne palube, horizontalnih greda i vertikalnih rešetki. Dizalice za zavrtnje nalaze se na dnu štitnika. U oplati je moguće betonirati zidove debljine 12, 16 i 20 cm na visini do 3 m i stropove debljine 10 ... 22 cm.

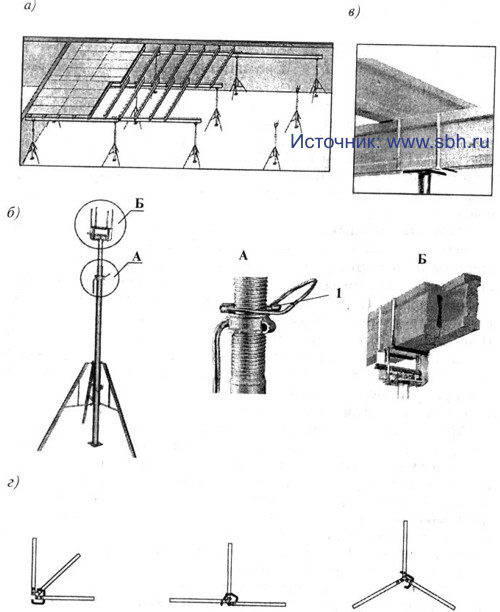

Monolitno preklapanje odijelo nakon podizanja zidova i postavljanje potrebne početne čvrstoće po njima. Oplata ploča se montira na teleskopske podupirače, armaturne mreže se polažu u dva nivoa i izvodi se betoniranje.

Elementi sklopive oplate:

1 - drveni okviri stubova; 2 - oplata stupova; 3, 4 - oplatne ploče; 5 - štit dna greda; 6 - drvene oplatne grede; 7 - bočne ploče gredne oplate; 8 - noseći teleskopski nosači na tronošcima.

Organizacija rada i tehnološke karakteristike razne oplate i sistemi oplate su razmatrani u odeljku o monolitnoj stambenoj izgradnji. Izgradnja objekata od betonskih i armiranobetonskih monolitnih konstrukcija je specifična i razlikuje se od izgradnje zgrada i objekata od cigle, prefabrikovanih betonskih, drvenih i metalnih konstrukcija. Prisutnost takozvanih "mokrih procesa", potreba za očvršćavanjem betonskih konstrukcija za dobijanje čvrstoće određuju specifičnosti njihove proizvodnje.

Pažnja je posvećena razbijanju zone betoniranja na sekcije, slojeve, regrutaciji brigada i jedinica, organizaciji in-line proizvodnje kompleksa betonskih radova.

Specifičnosti upotrebe širokog spektra oplata koje se koriste za betonske radove, a koje se dijele u četiri glavne grupe: sklopivo-podesive, horizontalno i okomito pomične, te tzv. razmatrano.

1. GRAĐEVINSKE I KONSTRUKTIVNE OSOBINE IZGRADNJE OBJEKATA OD MONOLITNOG BETONA.

1.1 Namjena oplate.

Većina volumena monolitnog betona i armiranog betona koristi se za izgradnju objekata nultog ciklusa, a samo 20 ... 25% se troši na nadzemne dijelove zgrada i građevina. Najveća efikasnost monolitnih konstrukcija očituje se u rekonstrukciji industrijskih zgrada i objekata, kao iu izgradnji stambeno-komunalnih građevinskih objekata. Upotreba monolitnog betona omogućava smanjenje potrošnje čelika za 7...20%, betona do 12%. Ali istovremeno se povećavaju troškovi energije, posebno zimi, a povećavaju se i troškovi rada na gradilištu. Tako su troškovi rada na gradilištu pri izgradnji objekata od monolitnog armiranog betona 1,65 puta veći nego kod izgradnje velikih panela. Jasno je da najveći dio posla u izgradnji objekata od monolitnog betona pada na gradilište. Ali povećanje potrošnje betona za 17 ... 19% u odnosu na stambenu izgradnju velikih panela objašnjava se nedovoljnom upotrebom lakog betona, modernom izolacijom ploča i upotrebom nižih vrsta cementa.

Izgradnja objekata od monolitnog armiranog betona omogućava optimizaciju njihovih projektnih rješenja, prelazak na kontinuirane prostorne sisteme, vodeći računa o zajedničkom radu elemenata i na taj način smanjujući njihov poprečni presjek. U monolitnim konstrukcijama problem spojeva se lakše rješava, povećavaju se njihova termotehnička i izolacijska svojstva, a smanjuju se operativni troškovi.

Složeni proces montaže monolitnih konstrukcija uključuje:

Procesi nabavke za izradu oplata, armaturnih kaveza, armaturno-oplatnih blokova, priprema gotovih betona. To su uglavnom fabrički proizvodni procesi;

Građevinski procesi - ugradnja oplate i armature, transport i ugradnja betonske mješavine, stvrdnjavanje betona, demontaža oplate.

Sistem oplate- koncept koji uključuje oplatu i elemente koji osiguravaju njegovu krutost i stabilnost, pričvrsne elemente, potporne konstrukcije, skele.

Vrste i namena pojedinačnih elemenata oplate i sistema oplate:

oplate- oblik za monolitne konstrukcije;

štit- formirajući element oplate, koji se sastoji od palube i okvira;

paluba- element štita koji formira njegovu formirajuću radnu površinu;

panel za oplatu- formirajući ravni oplatni element, koji se sastoji od više susjednih panela međusobno povezanih spojnim čvorovima i elementima i namijenjen za oplatu cijele specifične ravni;blok oplate- prostorni element zatvoren po obodu, u potpunosti izrađen i koji se sastoji od ravnih i ugaonih panela ili štitova.

Materijal oplate je čelik, legure aluminija, šperploča i drvene ploče otporne na vlagu, fiberglas, polipropilen s punilima visoke gustine. Nosivi elementi oplate se najčešće izrađuju od čelika i aluminijskih legura, što im omogućava postizanje velikog obrtaja.

Kombinovani dizajn oplata je najefikasniji. Omogućavaju najveću upotrebu specifičnih karakteristika materijala. Pri korištenju šperploče i plastike obrt oplate doseže 50 ili više puta, dok se kvaliteta premaza značajno povećava zbog niske adhezije materijala na beton. U čeličnoj oplati koriste se limovi debljine 2 ... 6 mm, što takvu oplatu čini prilično teškom. Oplata od drvenih materijala zaštićena je sintetičkim premazima. Folije se na palubu nanose toplim presovanjem, upotrebom bakelitnih tekućih smola za impregnaciju drveta, epoksi-fenol lakova i staklene tkanine impregnirane fenol-formaldehidom. Trenutno je najrasprostranjenija šperploča otporna na vlagu, koja se proizvodi debljine 18 ... 22 mm. Za pokrivni sloj koriste se fiberglas, laminirana plastika, vinil plastika.

Koriste se plastične oplate, posebno one ojačane fiberglasom. Imaju veliku statičku čvrstoću i hemijski su kompatibilni sa betonom. Oplate od polimernih materijala karakterišu mala težina, stabilnost oblika i otpornost na koroziju. Eventualna oštećenja mogu se lako popraviti nanošenjem novog premaza. Nedostatak plastičnih oplata je što se njihova nosivost naglo smanjuje tokom termičke obrade s porastom temperature do 60°C.

Kombinovane oplate su se pojavile kada se na metalnu palubu nanosi lim od polipropilena. Upotreba kompozita s provodljivim punilom omogućava dobivanje toplinskih premaza s kontroliranim načinima toplinskog djelovanja na beton.

Članak je pripremila i poslala digitalno kompanija

1.2 Glavne vrste oplate.

Oplata se klasificira prema svojoj funkcionalnoj namjeni, ovisno o vrsti betonskih konstrukcija:

Za vertikalne površine, uključujući zidove;

Za horizontalne i nagnute površine, uključujući stropove;

Za istovremeno betoniranje zidova i plafona;

Za betoniranje prostorija i pojedinačnih stanova;

Za zakrivljene površine (uglavnom se koristi pneumatska oplata).

Za betoniranje zidova koristi se oplata sljedećih tipova: mala ploča, velika panela, blok-forma, blok i klizna.

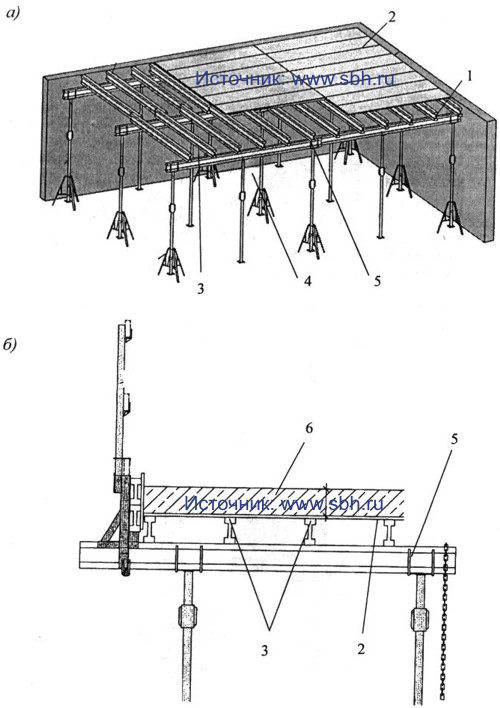

Za betoniranje ploča koristi se mala panelna oplata s nosećim elementima i velika panelna oplata, u kojoj oplate čine jedan oplatni blok, potpuno preuređen kranom.

Za istovremeno betoniranje zidova i stropova ili dijelova zgrade koristi se volumetrijsko podesiva oplata. U iste svrhe koristi se horizontalno pomična oplata, uključujući i rolo oplatu, koja se može koristiti za betoniranje vertikalnih, horizontalnih i kosih površina.

Sklopiva oplata od malih panela sastoji se od seta malih elemenata površine do 3 m2 i težine do 50 kg, što vam omogućava da ih ručno instalirate i rastavite. Elementi oplate se mogu montirati veliki paneli i blokovi montirani i demontirani dizalicom bez rastavljanja na sastavne elemente. Oplata je jedinstvena, primenljiva za širok spektar monolitnih konstrukcija sa konstantnim, promenljivim i ponavljajućim dimenzijama. Najpoželjnije je koristiti oplatu za betoniranje nestandardiziranih konstrukcija male zapremine.

Oplata za velike panele sastoji se od velikih štitova i spojnih elemenata. Oplatne ploče percipiraju sva tehnološka opterećenja bez ugradnje dodatnih nosivih i potpornih elemenata. Oplata se koristi za betoniranje produženih zidova, plafona i tunela. Veličina štitova jednaka je veličini konstrukcije koja se betonira: za zidove - širinu i visinu prostorije, za pod - širinu i dužinu ovog poda. U slučaju betoniranja podova veće površine, kada nije moguće polaganje i zbijanje betona konstrukcije u jednoj smjeni, pod se dijeli na karte. Dimenzije kartice su određene tehnološkom regulativom, a na ivice je postavljena metalna mreža debljine 2 ... 4 mm sa ćelijama 10 x 10 mm kako bi se osiguralo dovoljno prianjanje na naknadne kartice. Oplata velikih panela preporučuje se za zgrade sa monolitnim zidovima i pregradama, montažnim plafonima. Sklopiva oplata velikih panela koristi se i za betoniranje konstrukcija promjenjivog poprečnog presjeka (silosa, dimnjaci, rashladni tornjevi).blok oplata- ovo je oplata podesiva zapremine dizajnirana za izgradnju tri ili četiri zida istovremeno duž konture građevinske ćelije bez uređaja za preklapanje. Oplata se sastavlja od zasebnih blokova s prazninama jednakim debljini zidova koji se podižu.

Za objekte sa monolitnim vanjskim i unutrašnjim nosivim zidovima i montažnim plafonima preporučuje se kombinovana varijanta: za vanjske površine zidova - panelna oplata, a za unutrašnje površine i zidove - blok, vertikalno pomična i izvlačna oplata.

Block Forms su prostorni zatvoreni blokovi: jednodijelni i kruti, izrađeni na konusu, odvojivi ili klizni (rekonfigurabilni). Blok kalupi se koriste za betoniranje zatvorenih konstrukcija relativno male zapremine, ne samo za vertikalne, već i za horizontalne površine. Osim toga, koriste se za volumetrijske elemente zidova, šahtova liftova, samostojećih temelja, stubova itd.

Varijabilna oplata sastoji se od sekcija u obliku slova U i horizontalno vadi se blok velikih dimenzija dizajniran za istovremeno betoniranje zidova i stropova. Prilikom skidanja, sekcije se pomiču (stisnu) prema unutra i izvlače do otvora za naknadno vađenje kranom. Ova oplata se koristi za betoniranje poprečnih nosivih zidova i monolitnih plafona stambenih i civilnih zgrada. Ova vrsta uzdužno pomaknute oplate našla je primjenu u zgradama s monolitnim uzdužnim nosivim zidovima i stropovima od monolitnog armiranog betona.

Za objekte tlocrtno jednostavne konfiguracije, velike tlocrtne površine i ravnih površina fasada, preporučuju se volumetrijski podesive oplate - tunelske, vertikalno i horizontalno pokretne oplate.

tunelska oplata- volumetrijsko podesiva oplata, dizajnirana za istovremeno postavljanje dva poprečna i jednog uzdužnog zida zgrade i preklapanje preko ovih zidova. Tunel se može formirati od dva suprotna polutunela spajanjem njihovih horizontalnih i vertikalnih štitova sa brzootpuštajućim bravama. Tunelska oplata najčešće se koristi za zgrade s monolitnim unutrašnjim zidovima, monolitnim stropovima i preklopnim fasadnim pločama.

Horizontalna oplata namijenjeno za betoniranje horizontalno proširenih konstrukcija i konstrukcija, kao i konstrukcija zatvorenog presjeka sa velikim perimetrom.

klizna oplata koristi se za betoniranje zidova visokih zgrada i objekata. To je prostorna oplata koja se postavlja po obodu zidova i podiže hidrauličnim dizalicama kako napreduje betoniranje.

Za objekte tipa točka (toranj) sa velikom spratnošću i jednostavnim unutrašnjim rasporedom, preporučuje se vertikalno izvlačenje blok-oplata ili klizna oplata.

Pneumatska oplata- fleksibilna, hermetička školjka, rezana prema dimenzijama konstrukcije. Oplata se postavlja u radni položaj, unutra se stvara višak pritiska vazduha ili drugog gasa i betonira. Takva oplata je primjenjiva za betoniranje konstrukcija relativno malog volumena i krivolinijskih obrisa.

Fiksna oplata koristi se za postavljanje konstrukcija bez skidanja, stvaranja obloga, kao i toplinske i hidroizolacije.

Prilikom betonskih radova koriste se sljedeći pomoćni elementi oplatnih sistema.

Viseća platforma- specijalne skele okačene na zidove sa strane fasade uz pomoć nosača pričvršćenih u rupe koje su nastale prilikom betoniranja zidova.

Skela za izvlačenje- skele predviđene za izvlačenje tunelske oplate ili oplate ploča prilikom njihovog demontaže.

otvaranje formacija- posebna oplata dizajnirana za formiranje prozora, vrata i drugih otvora u monolitnim konstrukcijama.Glavni pravci za poboljšanje proizvodnosti monolitnih konstrukcija i smanjenje troškova rada za izvođenje kompleksa betonskih radova:

Prelazak na visoko pokretne i livene betonske mešavine sa hemijskim aditivima, što smanjuje na minimum troškove rada za transport, polaganje i zbijanje betona – smanjenje ručnog rada sa 35 na 8%, a istovremeno sa povećanjem intenziteta betoniranja, relativni troškovi polaganja betonske mješavine su značajno smanjeni;

Upotreba potpuno pripremljenih armaturnih kaveza, prijelaz sa zavarenih spojeva na mehaničke spojeve - smanjenje intenziteta rada za 1,5 ... 2 puta;

Upotreba inventara, brzootpuštajuće oplate modularnih sistema sa posebnim polimernim premazom protiv prianjanja, koji eliminiše troškove čišćenja i podmazivanja palube;

Upotreba sistema oplate za kontinuirano betoniranje, upotreba fiksne oplate, smanjenje ili eliminisanje troškova rada za njihovu demontažu.

Ako ukupan radni intenzitet montaže monolitnih armiranobetonskih konstrukcija uzmemo kao 100%, onda su troškovi rada za izvođenje oplate oko 45...65%, armature - 15...25% i betona - 20. .30%.

Članak je pripremila i poslala digitalno kompanija

2. KOMPLEKSNA PROIZVODNJA BETONSKIH I ARMIRANO-BETONSKIH RADOVA.

2.1 Sastav složenog procesa.

Složeni proces montaže monolitnih armiranobetonskih konstrukcija sastoji se od tehnološki povezanih i uzastopno izvedenih jednostavnih procesa:

Instalacije oplate i skele;

ugradnja armatura;

ugradnja ugrađenih dijelova;

polaganje i zbijanje betonske mješavine;

održavanje betona ljeti i intenziviranje njegovog očvršćavanja zimi;

stripping;

često postoji ugradnja montažnih konstrukcija.

Vrijeme potrebno da beton dobije čvrstoću na skidanje je uključeno u opći tehnološki ciklus.

Sastav jednostavnih procesa, njihov radni intenzitet i redoslijed izvođenja ovise o vrsti i specifičnostima podignutih monolitnih konstrukcija, korištenim mehanizmima i vrsti oplate, tehnološkim i lokalnim karakteristikama radova.

Svaki jednostavan proces izvode specijalizovane jedinice, koje su kombinovane u integrisani tim. Konstrukcija je po visini podijeljena na slojeve, u planu - na hvatišta, što je neophodno za organiziranje toka rada.

Tiering- visinsko sečenje, zbog dopuštenosti prekida u betoniranju i mogućnosti stvaranja temperaturnih i radnih spojeva. Dakle, jednokatna zgrada se obično dijeli na dva nivoa: prvi su temelji, drugi su sve ostale okvirne konstrukcije. U višespratnoj zgradi kat sa podovima se uzima kao sloj. Visina sloja veća od 4 m je nepoželjna, jer se s velikom visinom i intenzivnim betoniranjem povećava bočni pritisak na oplatu od položene betonske mješavine.

Raspad na zahvate- horizontalno rezanje, koje uključuje:

Ekvivalentno u smislu intenziteta rada svakog jednostavnog procesa, dozvoljeno odstupanje nije više od 25%;

minimalna veličina hvataljke (radni prostor) - rad karike u jednoj smjeni;

veličina hvatišta, vezana za veličinu bloka, betoniran bez prekida ili sa uređajem radnih spojeva;

broj hvatanja na objektu, jednak ili višekratnik broja niti.

Prelazak karike radnika iz jednog zahvata u drugi usred smjene je nepoželjan. Veličina hvataljki obično odgovara dužini građevinskog dijela ili bi trebala uključivati cijeli broj konstruktivnih elemenata - temelja, stupova, drugih konstrukcija, ili je određena granicama dijelova predviđenih za izradu radnih i dilatacijskih spojeva.

Za jasnu organizaciju realizacije složenog procesa konkretnog rada u liniji potrebno je:

Odredite složenost svakog procesa;

podijeliti objekt na slojeve i hvatove, slične po radnom kapacitetu za svaki proces, dovoljne da veza radi u smjeni;

uspostaviti ritam toka i ukupni optimalni period rada;

odrediti i odabrati optimalnu opremu za dovod oplate, armature i betonske mješavine na radno mjesto;

odrediti potreban broj radnika, na osnovu složenosti pojedinih procesa, prihvaćenog ritma toka, te kompletirati jedinice i timove;

izraditi kalendarski (smjenski) raspored složenog procesa.

Moguće su opcije sa udruživanjem tokova. Dakle, često se u jednom toku postavlja oplata i u nju se odmah montira armatura. Odvajanje je moguće i kada se betoniranje zidova i plafona i povezani procesi razdvoje u nezavisne tokove.

Betoniranje je vodeći proces u složenom procesu izgradnje monolitnih konstrukcija. Ovaj proces se sastoji od povezanih operacija za transport, dovod na radno mesto, prihvatanje i zbijanje betonske mešavine. Betoniranje utječe na vrijeme rada oplate i armature, koji su tehnološki usko ovisni o tome. Stoga, da bi se osigurao ritmički tok s različitim intenzitetom rada heterogenih procesa, uzima se isto trajanje rada (trajanje betoniranja) s različitim numeričkim sastavom karika za svaku od njih.

Poželjno je razviti nekoliko mogućih opcija tehnologije rada i prihvatiti opciju sa optimalnim tehničko-ekonomskim pokazateljima. Prilikom projektovanja izrade radova treba, po mogućnosti, predvideti realizaciju procesa betoniranja i montaže konstrukcija u prvoj smeni.

Osnovni princip projektiranja rada: koliko procesa, koliko hvataljki (radne površine, blokovi za betoniranje). U tabeli. 21.1 prikazan je raspored radova za izgradnju sprata višespratne stambene jednodelne zgrade sa monolitnim zidovima i montažnim plafonima. Prilikom projektovanja radova planirano je da se svi građevinski procesi objedine u četiri složena procesa, da se podna hvataljka podeli na 4 radna područja sa približno jednakim obimom rada (unutar 25% intenziteta rada), smanji potrebu za oplatom za 4 puta - na zapreminu betoniranja u jednom radnom prostoru.

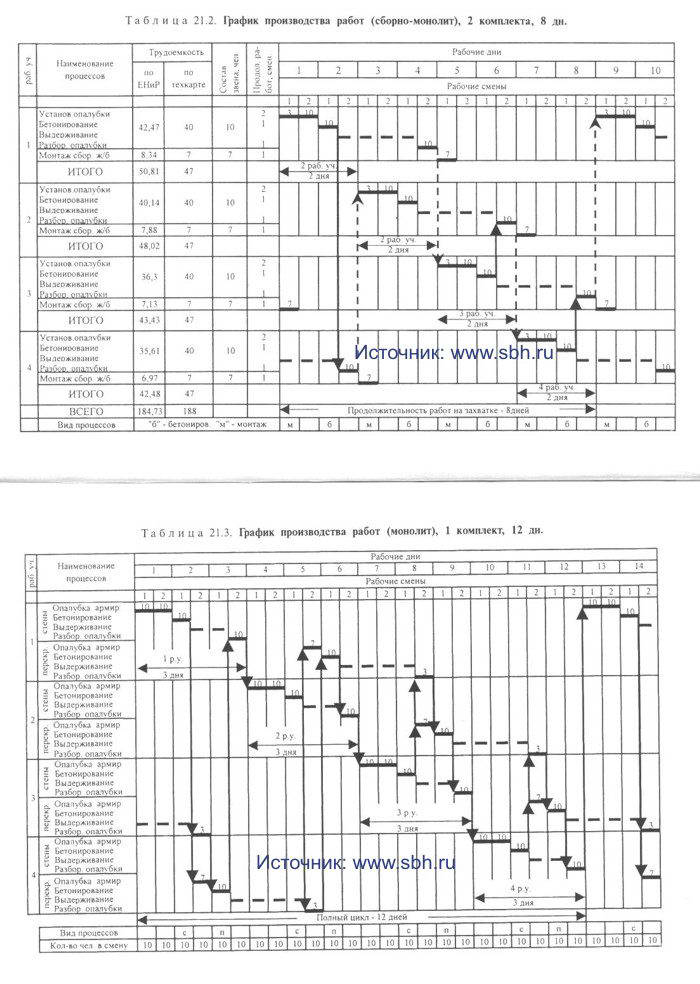

Tabela 21.1. RASPORED IZRADE RADOVA (PODACI-MONOLIT), 1 KOMPLET, 12 DANA.

Prilikom izrade rasporeda izvođenja radova uzeto je u obzir da će radove izvoditi objedinjeni tim u dvije smjene, betoniranje - samo u prvoj smjeni. Ugradnja će se vršiti u „prozoru“, kada je proces očvršćavanja betona kontrolisan samo tehnologijom na susjednoj lokaciji. Predviđeno je da je jedan dan dovoljan za očvršćavanje betona zidova prije demontaže ljeti, ali ne manje od dva dana prije polaganja montažnih konstrukcija. Preporučljivo je odgoditi samu montažu na vrijeme i izvršiti prije postavljanja zidne oplate u ovom radnom prostoru, ali na sljedećem spratu (etapu). Trajanje radova na jednom prostoru se uzima od početka postavljanja zidne oplate na ovom prostoru do početka postavljanja zidne oplate u susjednom, trajanje će biti 4 i 3 dana sa jednim kompletom oplate , i 2 dana sa dva seta; 1,5 i 1 dan. Sa takvim ritmom predviđeno je trajanje rada na hvatu sa jednim setom od 16 i 12 dana, sa dva seta - odnosno 8; 6 i 4 dana.

Pri izradi odgovarajućeg rasporeda radova predviđena je upotreba kompleta oplate na bazi dva radna dijela (tablica 21.2). Dvije garniture oplate omogućile su, uz konstantan broj radnika - 10 ljudi u smjeni, obezbjediti Bolji uslovi za stvrdnjavanje betona (skidanje oplate nakon dva dana) ciklus rada na stezaljci se smanjuje sa 12 na 8 dana, betoniranje i montaža se mogu izvoditi samo u prvoj smjeni.

Raspored proizvodnje za izgradnju tipskog poda monolitna zgrada sa kompletom oplate za jedno radno područje dat je u tabeli. 21.3. Svi građevinski procesi su takođe podeljeni na 8 složenih:

1) postavljanje stepenaste oplate i ugradnja armaturnih kaveza;

2) betoniranje zidova;

3) održavanje i praćenje povećanja čvrstoće betonskih zidova;

4) demontažu zidne oplate, popravku, podmazivanje po potrebi;

5) postavljanje plafonske oplate, postavljanje armaturnih mreža i ramova;

6) betoniranje podova;

7) održavanje i praćenje očvršćavanja betonskih podova;

8) demontaža oplate, popravka, podmazivanje.

Povezivanje procesa u vremenu, pružanje mogućnosti izvođenja potrebnih sekvencijalnih procesa u okviru tri radna područja omogućavaju:

Osigurati završetak cjelokupnog sklopa radova na podu za 12 dana u ritmu od 3 dana po radnom prostoru;

organizovati kombinovanje i paralelno izvođenje pojedinačnih procesa u susednim područjima, bez promene sastava integrisanog tima: dnevna potreba za radnicima: 10 ljudi;

u predviđenim rokovima stvrdnjavanja betona prije skidanja oplatnih ploča (dan za zidove i dva dana za plafone), bez upotrebe izvora intenziviranja očvršćavanja betona, u ljetnim uslovima dobijaju otpornost na skidanje.

Tabela 21.2 RASPORED PROIZVODNJE RADOVA (MONOLITNO-MONOLIT), 2 KOMPLETA, 8 DANA.

Tabela 21.3 RASPORED RADA (MONOLIT), 1 KOMPLET, 12 DANA.

Nakon betoniranja podnog dijela, prije nego što se radnici vrate na ovu lokaciju radi postavljanja oplate zidova sljedećeg sloja, prođe 7,5 dana, ovo vrijeme je dovoljno da beton dobije 70% brendirane čvrstoće.

Pogodan za dizajn i organizaciju rada je modularni ciklus od dva dana. U tom periodu tim radnika u jednoj smjeni demontira oplatu na gradilištu i po potrebi je popravlja; u dvije radne smjene (tokom dana) postavlja oplatu i armaturne kaveze u susjednom prostoru, gdje će u prvoj smjeni sljedećeg dana izvršiti betoniranje. Sljedeće četiri smjene u ovoj oblasti su očvršćavanje betona, a za to vrijeme tim obavlja sličan set procesa u drugoj oblasti (ugradnja oplate, armatura i betoniranje). Uz dvije garniture oplate i uz rad jedne ekipe, ciklus radova na prihvatu će biti 16 dana, dvije ekipe će za to vrijeme moći da završe radove na dvije etaže.

Raspored izvođenja radova na izgradnji monolitnih konstrukcija tipskog sprata od strane jednog tima dat je u tabeli. 21.4. Prisutnost dva seta oplate omogućava vam da pružite sljedeći slijed procesa:

1) na prvom delu se postavlja zidna oplata i armatura;

2) u procesu očvršćavanja betona zidova u prvoj sekciji, ekipa prelazi na četvrtu, demontira oplatu plafona, postavlja oplatu zidova u trećem delu i postavlja armaturu;

3) u procesu stvrdnjavanja betona zidova u trećoj sekciji, ekipa se vraća u prvu sekciju, gdje demontira zidnu oplatu, postavlja oplatu i podnu armaturu, betonira ovaj pod, itd.

Tabela 21.4 RASPORED PROIZVODNJE (MONOLIT), 2 SETA, 16 DANA.

Glavne prednosti ovog rješenja su što jedna ekipa radi u stalnom ritmu dva dana, betoniranje se vrši samo u prvoj smjeni, za zidove i plafone u svakoj sekciji, period sušenja prije utovara je 16 dana.

Raspored izrade radova u istom ritmu za dva dana, izvođenje celokupnog kompleksa radova na parketu za 8 dana uz rad dve ekipe dat je u tabeli. 21.5. Prepoznatljive karakteristike organizacije rada kada se hvataljka dijeli na četiri radna područja:

prva brigada radnika opslužuje radne sekcije br. 1 i 2, druga - sekcije br. 3 i 4;

planirano je premještanje oslobođene oplate iz prve dionice u treću i obrnuto, drugi komplet oplate služi radnim dijelovima br. 2 i 4.

Tabela 21.5 RASPORED PROIZVODNJE (MONOLIT), 2 SETA, 8 DANA.

Nedostatak usvojene tehnologije može biti istovremeno betoniranje zidova i plafona u susjednim područjima zbog poteškoća u dopremanju betona na gradilište i dopremanju do mjesta ugradnje. Smjena vremena po danu za rad timova omogućava betoniranje samo u prvoj smjeni.

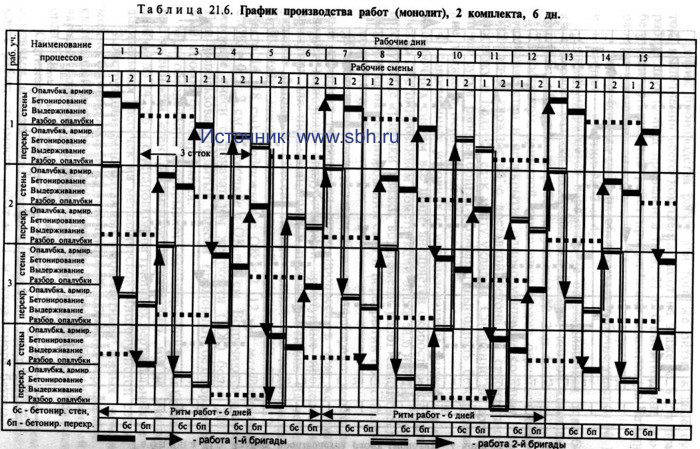

U savremenim uslovima, uz upotrebu univerzalnih sistema oplata, sve više se uvodi brza gradnja sa betoniranjem podnih konstrukcija za 6 i 4 dana. Odgovarajući rasporedi za vremensko povezivanje rada nezavisnih timova na betoniranju zidova i podova prikazani su u tabeli. 21.6 i 21.7.

Tabela 21.6 RASPORED PROIZVODNJE (MONOLIT), 2 SETA, 6 DANA.

Tabela 21.7 RASPORED RADA (MONOLIT), 2 TIM, 2 SETA, 6 DANA.

Na osnovu brzine polaganja betona odabire se potreban set mašina za ovaj proces, istom brzinom treba izvoditi procese oplate i armature na mehanizmima i uređajima koji su za njih usvojeni. Na brzinu polaganja betonskih mješavina snažno utječe njihova pokretljivost. Prijavite se livene mešavine sa gazom stošca (OK) većim od 12 cm (često 14 ... 18 cm), mobilni sa OK = 2...12 cm, sjedilački sa OK = 0,5...2 cm i tvrd sa OK = 0 cm. posebnotvrd mješavine s indeksom tvrdoće (LI) većim od 200 s. Kada se koriste livene mješavine, koristi se metoda betoniranja bez vibracija.

Kako bi se osiguralo kontinuirano betoniranje s velikom dužinom zidova, preporuča se podjela na dijelove dužine do 14 ... 16 m uz postavljanje vertikalnih razdjelnih rezova od metalne višećelijske mreže na granicama.

Konstrukcije višespratnih monolitnih stambenih zgrada mogu se betonirati u velikopanelnu, zapreminsko podesivu, kliznu i drugu vrstu oplate. Važno je da odabrana opcija omogućava mehanizaciju procesa ugradnje i uklanjanja oplate.

Najbolja opcija mehanizaciju određuju tri glavna pokazatelja: trajanje rada; radni intenzitet rada; cijena rada po 1 m3 položenog betona.

U skladu sa performansama vodećeg toka (procesa) za betoniranje, bira se set mašina za ostale tokove - za ugradnju oplate, ugradnju armature itd. Nema smisla opterećivati gradilište mašinama, samo treba obezbijediti visoke performanse korištenja glavne opreme. Dakle, dizalica može biti uključena u sve glavne procese - isporuku oplate, armature, betonske mješavine na mjesto rada, skidanje.

Rad sa specijalizovanim tokovima i vezama omogućava racionalniju upotrebu oplate i opreme za dizalice, eliminiše tehnološke prekide, poboljšava ritam i kvalitet rada.

Demontaža oplate na hvataljci može se vršiti u ljetnim uvjetima, a zimi - nakon toplinske obrade - samo kada se dobije čvrstoća na skidanje. Demontaža oplate vrši se obrnutim redoslijedom od ugradnje. Opterećenje ogoljenih konstrukcija je dozvoljeno kada beton dobije čvrstoću od 50 kg/cm2 za zidove i 100 kg/cm2 za podove.

Ukupno trajanje radova na izgradnji armirano-betonskih konstrukcija do visine jednog nivoa (monolitni temelji, potporni zidovi, čisti podovi ili priprema betona) ili na betoniranju poda zgrade:

T \u003d t (m + n -1) + tb

gdje T - ukupno trajanje rada, dani; t- ritam protoka, dani; m je broj zahvata (radnih područja); P- broj izvedenih jednostavnih procesa; tb- trajanje stvrdnjavanja betona u oplati, dana.

Odavde, uz unaprijed određeno trajanje rada, možete odrediti potreban broj snimanja:

m \u003d (T - tb) / t - p + 1.

2.2. MEHANIZACIJA BETONSKIH RADOVA

Članak je pripremila i poslala digitalno kompanija

Betonska mješavina se proizvodi u fabrikama robnog betona. U slučaju kada se na gradilištu troši više od 3000 m3 betona mjesečno i postoji mogućnost postavljanja betonare (agregata), njena izgradnja je ekonomski isplativa.

Transport betonske mešavine. Betonska smjesa se doprema do potrošača, odnosno u betonsku površinu, betonskim kamionima ili mješalicama za beton. Kamioni za beton - otvoreni damperi zapremine karoserije od 3 ... 5 m3 obično se koriste kada se betonara nalazi unutar 10 minuta vožnje do gradilišta. Kamioni za mešanje betona su mikser za beton zapremine 5 ... 8 m3, koji se ugrađuje na vozila kao što su MAZ, KamAZ (za manje zapremine) i Renault, Mercedes (za velike zapremine). Domaće kamionske mešalice proizvode se sa dva načina rada: prinudno mešanje betonske mešavine po komandi vozača iz kabine i sa mešanjem betonske mešavine samo kada se automobil kreće. Nedostatak mješalica drugog tipa je ograničeni opseg njihove primjene samo u izgradnji objekata, gdje se betoniranje izvodi strogo prema rasporedu, u slučaju nepredviđenog čekanja, istovar postaje znatno složeniji.

Polaganje betonske mješavine. Betonska smjesa se unosi u konstrukciju na različite načine: kroz tacnu, mehanizme za podizanje, betonske pumpe. Prve dvije metode se koriste pri polaganju do 50 m3 betona po smjeni, treća - za bilo koju zapreminu, ali je ekonomski izvodljivo koristiti pri polaganju najmanje 45 m3 betonske mješavine po smjeni. Betonska smjesa se dovodi duž tacne ako je moguće ugraditi betonsku mješalicu iznad nivoa konstrukcije koja se betonira, na primjer, prilikom izlivanja temeljne ploče i mogućnosti vožnje automobila na dno jame. Tacne se izrađuju od šperploče otporne na vlagu ili metalnih limova dužine do 6 m. Za snabdevanje betonske mešavine u kadama ili bunkerima koriste se postojeći podizni mehanizmi koji se koriste za druge poslove utovara i istovara. To su uglavnom pokretne i toranjske dizalice, a ponekad se koriste i priključne dizalice. Kante imaju zapreminu od 0,3 ... 1 m3 i, radi praktičnosti opskrbe betonskom smjesom, izrađene su u obliku "stakle", na kojoj je ugrađen vibrator za njegovo potpuno pražnjenje.

Betonske pumpe su najčešće korištene prilikom polaganja betonske mješavine. Sa zapreminom polaganja do 80 m3 betona po smeni, koriste se domaće ili uvozne betonske pumpe na bazi vozila KamAZ, MAZ, Mercedes. Betonske pumpe montirane na kamione opremljene su utovarnim rezervoarom, pumpom i razdjelnom granom. Betonska smjesa se dovodi u vertikalnom (do 80 m) i horizontalnom (do 360 m) smjeru. U izgradnji objekata sa potrebom za više od 60 m3 betona po smjeni, kao i zgrada sa povećanom spratnošću (više od 20 spratova), koriste se stacionarne betonske pumpe u kompletu sa razvodnim betonskim popločanjima. Na montirane građevinske konstrukcije ili pomoćne nosače ugrađuju se betonski opločniki dohvata do 60 m. Rezervoar pumpe za beton povezan je sa betonskim finišerom pomoću vertikalnog cjevovoda kroz koji teče smjesa. Sa jednog parking mesta betonskog finišera, beton se polaže na više spratova. Betonski finišer, čija je masa 1...6 tona, se montažnom dizalicom instaliranom na objektu premešta do sledećeg parkinga, produžava betonski vod i dovodi betonsku mešavinu do novopodignutih spratova objekta. Za zbijanje betonske smjese, ako to zahtijeva tehnologija rada, koriste se vibratori različite namjene: za vertikalne konstrukcije - duboki vibratori, za horizontalne konstrukcije - vibracione košuljice.

Poređenje relativnih troškova isporuke betonske mješavine u konstrukciju različitim tehnološkim sklopovima mašina prikazano je na sl. 21.1.

3. IZGRADNJA OBJEKATA U SKLOPNO-ZAMJENJIVIM OPLATIMA

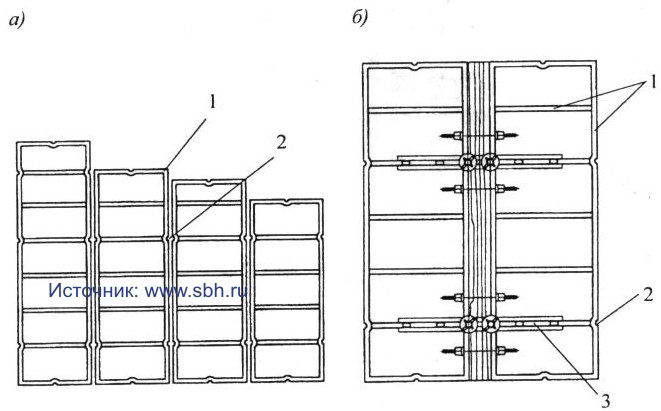

Postoje dvije vrste sklopivih oplate: male ploče i velike ploče. Montaža prve može se izvesti ručno, za oplatu velikih ploča potrebna je ugradnja kranom. Moderni sistemi Oplata je primenljiva za betoniranje temelja, stubova, prečki, zidova, plafona i drugih konstruktivnih elemenata zgrada.

3.1. ZIDNE I STUPOVE OPLATE

3.1.1. FINA OPLATA

Sastoji se od nekoliko vrsta malih štitova od čelika, šperploče ili kombiniranih, kao i elemenata za pričvršćivanje i potpornih uređaja. Štitovi imaju površinu ne veću od 3 m2, masa jednog elementa takve oplate ne smije prelaziti 50 kg, što omogućava, ako je potrebno, ručno postavljanje i demontažu oplate. Istovremeno, bočni pritisak betonske mješavine na oplatu održava se do 0,6 kPa. Da bi se iskoristili mehanizmi i smanjili troškovi rada, ploče oplate se mogu prethodno sastaviti u velike ravne oplatne ploče ili prostorne blokove koji se postavljaju i uklanjaju pomoću dizalica.

Male panelne oplate su veoma raznovrsne, mogu se koristiti za izgradnju širokog spektra konstrukcija - temelja, stubova, zidova, greda, plafona. Pažljiva obrada površine šperploče omogućava rad do 200 ciklusa. Lakoća pričvršćivanja ploča oplate na okvir omogućava vam brzu zamjenu istrošene palube.

Proizvodnost ugradnje i demontaže oplatnih sistema je prvenstveno određena projektom spojni elementi. U kućnoj oplati koriste se blokade u obliku spojnice ili metalne šipke s klinovima i vijčanim spojevima. Takvo rješenje zaključavanja zahtijeva velike napore i značajne troškove rada prilikom demontaže, a posebno pri zaglavljivanju. U predmontaži se često koriste zastarjeli vijčani spojevi, dok se strana iskustva temelje na isključenju vijčanih spojeva.

Značajan nedostatak oplate malih ploča su visoki troškovi rada za ugradnju i skidanje oplate, nizak stepen mehanizacije ovih procesa.

Mala panelna oplata "Framaks" firme "Doka". Okvirna mala panelna oplata "Framaks" naširoko se koristi na gradilištima u Moskovskoj regiji. Oplata je namenjena za betoniranje zidova, temelja i stubova (sl. 22.1). Uz jedno dizajnersko rješenje, ima niz modifikacija. Za bočne pritiske betona do 80 kN/m2 može se koristiti toplo pocinčani čelični okvir. Zahvaljujući zatvorenoj konturi i praškastom premazu, površina konstrukcije se lako i brzo čisti od betonske mješavine. Pri pritisku ne većem od 60 kN/m2 i ručnoj ugradnji elemenata koristi se slična aluminijska okvirna oplata "Alu-Framax". Paluba za ove dvije opcije je ista, uređaji za stezanje i pričvršćivanje i pribor su isti.

Karakteristika Framax sistema oplate je mali broj elemenata oplate. Primjenjive su tri visine: 135, 270 i 330 cm, po širini elementi imaju dimenzije 135, 90, 60, 45 i 30 cm, odnosno 5 veličina. Dizajn elemenata i njihovih spojeva omogućava njihovo postavljanje i okomito i horizontalno, što olakšava oplatu površina različitih veličina. Za velike površine oplate i pri spajanju panela u veliku oplatu, preporučljivo je koristiti panel velikih dimenzija 2,7x2,4 m (tablica 22.1).

Tabela 22.1 Korišteni elementi okvira "Framax"

Dimenzije, m |

Težina, kg |

Dimenzije, m |

Težina, kg |

Dimenzije, m |

Težina, kg |

Univerzalni elementi |

|||||

Paluba se može izraditi u više verzija - od vodootporne šperploče debljine 21 mm, od aluminijuma i pocinkovanog čeličnog lima, koji se sa zadnje strane pričvršćuju vijcima za ram, čime se obezbeđuje čista i glatka površina betonske konstrukcije i olakšava zamena palube. .

Elementi oplate se mogu brzo i pouzdano spojiti jedni na druge bilo gdje u okviru zahvaljujući činjenici da konturni okvir elementa oplate ima poseban žlijeb koji ide duž vanjskog profila okvira. Za spajanje dva elementa jedan na drugi koriste se brzodjelujuće i univerzalne izdužene (ako se umetak nalazi između ploča oplate) brave (stezaljke), koje vam omogućavaju da spojite elemente jednostavnim udarcem čekića. Doka koristi stezaljke za brzo otpuštanje. Za uočavanje horizontalnog širenja koriste se vijčani spojevi, što osigurava brzu montažu i skidanje.

Oplata je prilagođena za izgradnju najrazličitijih objekata, za male i velike visine paluba.

Uspješno riješeno spajanje oplatnih ploča međusobno pomoću vijčanih spojnica u jedinstveni oplatni sistem. Da biste to učinili, koristite sidrene šipke s navojem umetnute u sidrene čahure posebno ostavljene u okviru oplate. Sidreni vijci se pričvršćuju i fiksiraju uz pomoć posebnih anker ploča s velikom površinom kontakta s površinom i anker matica spojenih na ploče okretno u jedinstvenu cjelinu. Spojnica je konstruisana tako da anker vijcima, prolazeći kroz konusnu anker čauru, pričvršćuje elemente okvira čak i koso jedan na drugi. Dizajn anker ploče osigurava čvrsto prianjanje na oplatu i pouzdano pričvršćivanje anker matica.

Okviri rama visoke čvrstoće i kruta palubna struktura čine panele stabilnim i niskim deformacijama, omogućavajući da se suprotne oplatne ploče povežu sa samo dvije vučne šipke u visini, čime se pruža vrlo fleksibilan sistem.

Mala panelna oplata "Frameco" firme "Doka". Doka trenutno preporučuje za upotrebu poboljšani sistem okvirne oplate Frameco. Čelični toplo pocinčani okvir oplate u obliku kutije pruža visoku čvrstoću i krutost, štiti krajeve oplatne ploče od oštećenja. Postojeći oluk duž vanjskog profila okvira omogućava spajanje susjednih elemenata oplate na bilo kojem mjestu, u vertikalnom i horizontalnom položaju. Kao spojne dijelove i komponente možete koristiti proizvode Framax sistema. Profili okvira sistema su isti, oplatna ploča sistema Frameco je tanja, debljina je 18 mm.

Mreža standardnih veličina elemenata se donekle promijenila. Ostao je jedini element velike veličine 2,4 x 3,0 m s masom od 330 kg, preostali elementi, dizajnirani za opterećenje od 60 kN / m2, imaju tri nazivne širine - 1,0; 0,75 i 0,5 m i dvije visine - 3,0 i 1,2 m (tabela 22.2). Za oplatu stubova razvijeni su specijalni elementi koji omogućavaju pritisak betonske mešavine do 90 kPa. Ploče oplate su širine 0,9 m i tri visine - 3,0; 1,8 i 1,2 m, što vam omogućava da optimalno prilagodite oplatu na potrebnu visinu stupa. Pogodan položaj rupa na pločama omogućava montažu stubne oplate poprečnog presjeka do 75 x 75 cm u koracima od 5 cm.

Tabela 22.2 PRIMIJENJENI ELEMENTI OKVIRA "FRAMECO"

Dimenzije, m |

Težina, kg |

Dimenzije, m |

Težina, kg |

Dimenzije, m |

Težina, kg |

|

Universalelementi |

||||||

Ekscentrične i izdužene brave omogućavaju vam da brzo i čvrsto povežete sve elemente sistema. Dijelovi svakog uređaja su pričvršćeni jedan za drugi, ne mogu se izgubiti. Otporne su na zagađenje. Brave spajaju susjedne ploče oplate posebnim klinom, koji se čekićem zabija u posebnu rupu u bravi. Istovremeno, spojeni elementi oplatnih ploča se povlače zajedno, stezni uređaj štiti spoj od rastezanja, zbog prisutnosti oluka na okviru štitova, oni su ispravljeni i izravnani izvana.

Izdužena brava (univerzalni stezni uređaj) je dizajnirana tako da se njene komponente ne gube kada se odvoje; ona također povezuje susjedne ploče oplate klinom ubijenom u poseban prorez čekićem. Za razliku od ekscentrične brave, izdužena brava vam omogućava da ugradite gredu ili drugi element između ploča oplate, ukupna širina spoja može doseći i do 15 cm.

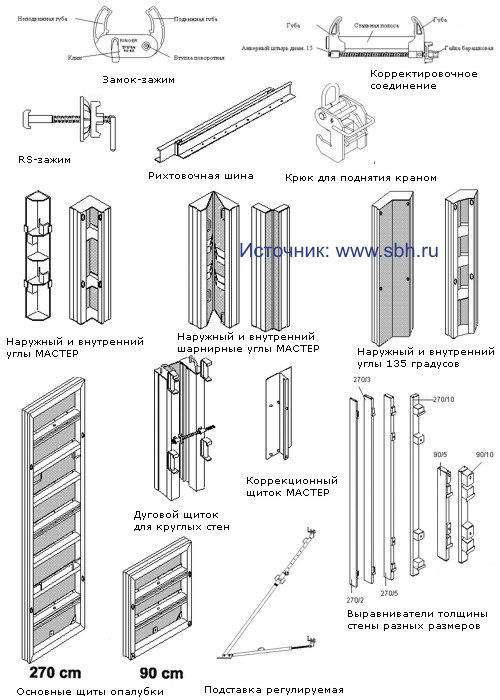

Meva oplatni sistemi. Njemačka kompanija "Meva" proizvodi nekoliko tipova oplate, uobičajenih u rješenju, ali se razlikuju po nekim karakteristikama dizajna. Meva oplatni sistem je dizajniran za oplatu svih horizontalnih i vertikalnih građevinskih konstrukcija, kako najmanjih tako i najvećih objekata u izgradnji (Sl. 22.2). Ovaj sistem odlikuje nekoliko prepoznatljivih i originalnih elemenata dizajna koji su mu dali priznanje koje zaslužuje. Brava za oplate omogućava brzo i sigurno spajanje dva panela oplate u horizontalne i vertikalne konstrukcije na bilo kojoj tački okvira konstrukcije. Zatvoreni profili okvira i ukrućenja stvaraju oplatne veze koje uspješno podnose torzijska opterećenja, olakšavaju procese spajanja elemenata i povećavaju sigurnost konstrukcije. Elementi funkcionalnog pričvršćivanja suprotnih oplatnih ploča međusobno uključuju vijčane spojnice sa posebnim navojima, što drastično smanjuje troškove rada i olakšava sva spajanja.

Specifičnosti Meva oplatnih dasaka: svi okviri dasaka izrađeni su od čeličnog, aluminijumskog ili mešovitog okvira, izrađeni su od jednodelnog šupljeg profila sa zakrivljenim rebrima i pouzdanom zaštitom ivica elemenata palube. Patentirane blokade oplatnih ploča su pogodne za sve Meva sisteme i snažne su, što im omogućava da se koriste bilo gdje u okviru. Prilikom postavljanja brave, dva štita se povlače zajedno (imaju dno nivelisano) i donji dijelovi profila, a elementi se zatvaraju udarcem čekića tako što se povlače zajedno na mjestima posebne kosine. Brava je teška 2,8 kg i može se umetnuti i osigurati jednom rukom. Klin u bravi se ne može ukloniti, što stalno osigurava potpunost brave. Prednost ovog konstruktivnog rješenja oplate je krutost ne samo panela, već i cijele oplate. Dizajn oplate omogućava postavljanje panela ne samo okomito, već i horizontalno, što smanjuje njihov domet, dok se krutost i čvrstoća spoja panela ne smanjuju.

Štitna oplata "Star tech" firme "Meva"(čelični okvir sa aluminijskim rebrima). Oplata tipa "Star tech" je univerzalni sistem; Zasnovan je na čeličnim okvirima od jednodijelnih šupljih profila sa formiranim rebrima. Širina profila je 4 cm, visina 12 cm, debljina profila se određuje prema uslovima statičkog rada i prihvata se do 3,6 mm. Površina okvira je lakirana. Da bi se smanjila težina, unutrašnja ukrućenja - podupirači i podupirači su izrađeni od aluminija i pričvršćeni su na čelični okvir lijepljenjem. Ovo rješenje okvira osigurava krutost konstrukcije za ugradnju dizalice sa površinom panela do 40 m2 i omogućava ručnu ugradnju pojedinačnih elemenata. Oplata je projektovana za statičko opterećenje od 70 kN/m2. Optimalna primjena - za temelje i zidove. Proizvode elemente visine 270, 135 i 90 cm, širina elemenata ima 9 veličina - 270, 135, 90, 75, 55, 50, 45, 30, 25 cm Specifična težina elemenata za veličine 270 a 135 cm je 55 kg po 1 m2, za ostale elemente masa ne prelazi 40 kg.

Usvojena je visokokvalitetna višeslojna šperploča, za elemente širine do 90 cm debljina šperploče je 15 mm, za elemente širine 135 i 270 cm debljina šperploče je povećana na 18 mm. Šperploča je obostrano premazana sintetičkom smolom. Listovi su pričvršćeni na okvir izvana vijcima sa reznom ivicom, sve rupe su zapečaćene plastičnim čaurama, listovi su pričvršćeni na okvir silikonom.

Komponente i blokade su slične Doka priključcima. Brava (stezaljka) se postavlja jednom rukom (možete istovremeno biti na stepenicama), spaja susjedne štitove, laganim udarcem čekićem po stezaljci, štitovi su poravnati bez pomaka, krut formira se čvor. Za spajanje i otkopčavanje ploča oplate koriste se i vijčane vezice, za čiju su ugradnju predviđene prolazne rupe u okvirima oplate.

Licencirana proizvodnja Startek oplate se odvija u Rusiji.

Mala panelna oplata "Alu-star" firme "Meva"(aluminijski ram oplate). Oplata "Alu-star" firme "Meva" ima ramove od aluminijumskih jednodelnih dvokomornih profila. Širina profila uzeta je 4 cm, visina 12 cm. Debljina profila za elemente različitih područja vezana je za specifičnosti statičkog rada. Okvir je dodatno ojačan poprečnim rebrom koje nije unutra metalni okvir Startech sistemi. Površina profila zaštićena je plastičnim premazom, što povećava njegovu otpornost na udarce i ogrebotine. Projektno opterećenje - 60 kN/m2.

Nomenklatura elemenata uključuje dvije visine - 270 i 135 cm, prihvaćeno je samo 7 veličina širine za obje visine - 90, 75, 55, 50, 45, 30 i 25 cm.elementi, masa je unutar 30 kg po 1 m2 .

Za palubu se koristi visokokvalitetna višeslojna šperploča debljine 15 cm, obostrano premazana sintetičkom smolom - plastičnim praškastim premazom koji odbija beton, što značajno smanjuje troškove čišćenja oplate. Šperploča je pričvršćena na okvir vijcima sa reznim rubom, rupe su zapečaćene konusnim plastičnim navlakama, spoj štitova s okvirom zaštićen je silikonom.

Korištene su komponente slične onima kompanije Doka. Za spajanje dva štita jedan na drugi, dovoljna su dva brava spoja. Vijčane vezice služe za pričvršćivanje svih pomoćnih elemenata i za širenje oplate. Prečke dužine 50 cm koriste se i za završno nivelisanje postavljene oplatne ploče.

Oplata ima značajne prednosti. Zahvaljujući upotrebi dvokomornog i jednodelnog profila, okvir je postao krut i izdržljiv. Upotreba aluminijumskog okvira u okviru smanjila je težinu proizvoda, svi paneli se mogu montirati ručno, odnosno nema montaže oplatne dizalice. Koriste se priključci za zaključavanje svjetla. Plastični premaz je ljepljiv, otporan na udarce i ogrebotine. Laganim udarcem čekića isključena su mehanička oštećenja površine štitova. Sve to dovodi do značajnog smanjenja vremena njihovog čišćenja za ponovnu upotrebu.

Mala panelna oplata "EcoAz" je namenjena za oplatu trakastih i staklenih temelja i omogućava ručnu montažu. Štitovi imaju visinu od 2400, 1600, 1200 i 800 mm; širine od 250 do 800 mm, maksimalna težina panela je 60 kg, opterećenje na oplatu je 50 kN/m2.

Mala panelna oplata "Rasto" firme "Thyssen". Njemačka kompanija Thyssen široko implementira svoje oplatne sisteme. Konkretno, razvila je komplete oplate koji se međusobno nadopunjuju, a to su oplata za male panele Rasto, oplatu za velike panele Manto i oplatu za ploče Sompakt.

Oplata "Rasto" je predviđena za ručnu ugradnju panela. Jednostavan je za upotrebu, izdržljiv, podnosi pritisak betonske mješavine do 60 kN/m2, svestran je i može se koristiti u različitim područjima gradnje.

Glavni element je štit visine 270 cm, za visoke konstrukcije primjenjuju se dodatni štitovi visine 150 cm, širine od 45 do 90 cm sa gradacijom od 5 cm. Štitovi se lako kombinuju vertikalno i horizontalno , podešavanje se vrši po dužini s modulom od 5 cm, proširenje štita je moguće i kada se horizontalni šavovi poklapaju i kada su pomaknuti.