授業内容:旋盤による部品加工。 CNC マシンでの金属旋削。 旋盤の種類

ほとんどの場合、インターネットでは、木材またはプラスチック用の CNC マシンでの作業に関する記事を見つけることができますが、優れたマシンはアルミニウムを処理できます。 主なことは、それを正しく扱う方法を知ることです。

アルミニウムでの作業と、木材やプラスチックでの作業にはいくつかの基本的な違いがあることに注意してください。 第一に、アルミニウムの最適な切削条件の限界ははるかに狭いです。 最適モードを超えると、カッターの摩耗がはるかに早くなり、表面に多くの改善が必要になります。 また、アルミニウムとその合金は切削工具の溝をしっかりと詰まらせる傾向があることにも注意する必要があります. 切りくずがカッターを完全に詰まらせると、金属の切断が停止し、送り出されると、ツールは単にワークピースに圧力をかけ、破損につながります. 最初はアルミニウムに取り組んでいるように見えるかもしれませんが、 骨の折れる作業、ほぼすべての CNC マシンで処理できます。 この記事では、10 を検討します。 役立つヒントこれにより、作業が正しく安全に実行されます。

素材はカットですが、格子もカット。 多くの場合、格子は格子切断機で使用されます。 残念ながら、厚みが薄いため劣化が早く、交換が必要になることがよくあります。 グリッドの調整 グリッドの高さは、リブの不正確さにより、グリルを繰り返し行うことで、ノズルと材料の間のギャップが常に最適な範囲になるように微調整できます。 高い動作速度と加速 ほとんどのウォータージェット ユーザーは、これらのマシンは無料であり、処理速度が高くないと確信しています。

1. 時間をかけてください。

CNC マシンはさまざまな金属を処理できますが、大型の自動車部品などの大型製品の生産には最適なツールではありません。 高品質の切断を行うには、機械に任せてゆっくりと作業する必要があります。この場合、大きな部品は不当に長く処理されます。 一般に、金属加工は機械にとって非常に深刻な負荷であるため、機械の特性に応じて、切削速度と切削深さ、送り量を正しく計算する必要があります。

ただし、ウォータージェット技術の開発速度は、これらの主張をテストするのに十分な速さです. アルミニウム、セラミックなどの薄くて比較的柔らかい素材。 今日では、数年前よりもはるかに速く切断できるため、これらの材料を使用すると、切断速度は切断技術だけでなく、制御および駆動システムからの水の制限のみになることがよくあります.

これにより、特に薄い材料を使用する場合に、切断効率を向上させることができます。 硬い 空間構造お風呂と 自立構造. ウォータージェットマシンの基本的な幾何学的概念は、本質的にモノリシックなソリューションに分割されているため、グレートバスと材料はヘッドポジショニングセットに機械的に接続されていません. 一部のメーカーは、調整ヘッド システムからバスを分離すると、振動が伝達されないため、取り扱いが改善されると説明しています。

2. 電卓を使用して主軸送り速度を計算します。

切削速度と送り計算機能を活用して、設定を最適化してください。 「耳で」切らないでください。何も良いことにはなりません。 オンラインで入力および計算するために必要なフィールドを備えたサイトの形と、専門的に開発された個々のソフトウェア製品の両方の形で、現在インターネットで簡単に見つけることができる計算機を使用することをお勧めします。 理想的には、次の指標を表示する電卓を使用する必要があります。

- 可能な最小 RPM の下限を設定します。 あなたのマシンが許容するよりも低い RPM を提供し続けるなら、電卓の意味は何ですか?

- できるだけ維持する より多くの種類切削工具: 円筒形カッター、フェース、ウォーム、エンド、コニカル、その他多数。

- 材料の曲げ強度を考慮してください。

- 摩耗率の警告を表示します。 低速で高温で作業すると、大幅に増加します。

- 切りくずを薄くすることを考慮してください。工具の直径の半分未満の小さな切削を行うと、工具の摩耗も増加します。

- 必要に応じて、電力に関して機械のいくつかの動作モードを計算する機能。

動作モードを計算した後も、計算機は通常非常に低い値を与えるため、推奨速度との不一致の問題が残る可能性があります。 ほとんどの機械の最低速度は制限されており、多くの場合、アルミニウムの切断に必要な速度よりもはるかに高速ですが、この問題を別の方法で解決する方法があります。 次のいくつかのヒントが表示されます 可能な方法この問題の解決策。

まず、振動があってはなりません。 そして、彼らが頭を切り、材料を切るとき、私たちは一緒に動く必要があります. これは、調整システムがタンクに取り付けられたモノリシック バージョンです。 これらの要素間に相対的な動きがないため、処理の精度が向上します。 個々の信念に応じて両方のソリューションを提供できますが、モノリシックなソリューションに傾倒しています。 もう一面はブームかロックかですが、両面自走式ゲートは間違いないですね~ 最善の解決策、このブームを利用する企業でさえ、そのようなソリューションから遠ざかってしまいます。

3. 耐摩耗コーティングを施したカッターの使用。

良い選択肢は、もともと高速で金属を加工するように設計されたカッターを使用することです. 通常は超硬素材の工具です。 従来の HSS カッターは、コバルト カッターと同様にまだ低速である可能性があるため、CC AluSpeed® (TiB2 - 二ホウ化チタン) のような耐摩耗性コーティングを施した工具を探す必要があります。 このコーティングを施したアルミ カッターの場合、切りくずは粘着や熱伝達なしでカッターの表面を滑ります。 コストは少し高くなりますが、製品の生産性と品質によって十分な代償を払うことができます。 推奨スピンドル速度が 3,000 rpm である従来のハイス エンド ミルがあるとします。 また、マシンの最小速度は 8,000 rpm (CNC マシンの非常に一般的な最小速度) です。 CC AluSpeed® コーティング エンド ミルの推奨速度は 7,824 rpm で、これは機械の最小速度に非常に近い値です。 したがって、そのようなカッターは、原則として、すでに安全に作業できます。 CNC マシンの速度に最も近いエンド ツールを見つけるようにしてください。これにより、ワークピースを効果的に処理できます。

砂や水は最高の塗装を損なう可能性があり、数年後、塗装のみの車は非常に古く、腐食し、殴られたように見えます. 当社の機械は、塗装前に溶融亜鉛メッキされているため、亜鉛が深く浸透し、何年にもわたって腐食から保護されます。 ステンレス鋼仕上げ 亜鉛メッキにもかかわらず、部品は特に引き裂きや損傷を受けやすいです。 そのような場合、極端な条件下でも見た目が美しく、鈍いものになってしまいます。

すべての水保護ドライブ ウォータージェット マシンには水と砂が含まれており、ドライブ コンポーネントとリニア ベアリングを損傷します。 すべてのドライブは、これらの要因の直接的な影響から保護されています。 エアバッグ 給水機がうるさい。 特に、空気中には水の流れがあります。 ノズルから材料に流れ込むこのわずかな伸びでさえ、高レベルのノイズを発生させます。 地下水面を持ち上げるプロセスは数十秒以上続き、飛沫を制限することで操作の快適性を向上させます。

4. 小径カッターで作業する

RPM を上げるもう 1 つの方法は、小径のカッターを使用することです。 直径 6 mm 未満のカッターで作業してみてください。 この場合、カッターは、曲げ強度が高く、最も剛性の高い材料から選択する必要があることを覚えておくことが重要です。 直径が小さいほど、20,000 rpmに近づくことができます。 組み合わせるのが大原則 さまざまなサイズマシンの通常の機能に可能な限り近づけるための動作モード。

非ねじ込みシリンダー - ほとんどの圧力ブースターには、高価で非実用的なねじ付きシリンダーがあります。 それらはしばしば焼かれるため、シリンダーだけでなく協力団体のコンポーネントも交換する必要があり、運用コストの増加につながります。 損傷した場合、接点は非常に安価で簡単に交換できます。 より大きな直径のシリンダー シリンダーは壁が非常に厚いため、シリンダーの寿命が長くなるため、疲労が大きくなります。

小型のポンプでは、030 までのチューブしか使用できず、これは性能に直接影響します。 マシンには 3 つの作業サイクルがあります。 ローラーコンベアのような全自動と、機械の設置のためのメンテナンスモード。 熱可塑性穴あけ - 時間とコストの代わりに! 衿は使い古しの生地を使用し、異物を入れていません。

5.チップから作業領域をタイムリーに掃除することに注意してください

切りくずの除去には特に注意してください。 機械加工された穴や溝に切りくずが存在すると、工具が確実に破損します。 そしてここでは、組み込みのチップ除去システムが十分に優れていることを期待しすぎてはいけません。

この材料の局所的な肥厚では、ねじ付きコイルの数が 3 分の 1 になる可能性があります。 マイクロ機械化のための自律デバイス。 表示されるデータには、3 つの回転軸のマーキング オプションも含まれます。 工作機械の貿易と修理のためのセンターは、の分野での長年の経験に基づいてダイナミックに発展している会社です。 機械加工と EDM. このおかげで、私たちは高い精度と仕上がりを維持しています。 ポーランドの消費者向けだけでなく、日本、アメリカ、ドイツ、中央東ヨーロッパ諸国向けのコンポーネントや部品も製造しています。

6. 切り込みの深さに注意してください - 深い穴は掃除が難しくなります

切屑の回収は切込みが深くなるほど難しくなるため、少し時間を節約しようとするよりも、より多くのパスを作成し、より多くのスペースを空けて、あまり深く加工しない方がよいでしょう。

7.潤滑を忘れないでください

切りくずがカッターに付着したり、切削工具が過熱したりするのを防ぐために、スプレーガンで加圧クーラントを使用することをお勧めします。 非常に便利で、一般的に安価なソリューションは、作業をより快適にします。

機械は、ハンドルとクランクを使用してオペレータによって操作されました。 フライス盤の場合、部品は作業台に取り付けられ、クランクを使用して車が部品の輪郭を作成しました。 微妙な機能の違いで軸の寸法が変わり、適合しない、または使用できない反論部品ができてしまうケースがありました。 原材料、労働時間、さらには多くの遺体が大幅に失われました。

カッター 数値制御複雑なプロファイルの処理が可能で、プロファイルカットのツールは必要ありません。 マシニングセンターでは、工具は回転するがワークが動かない。 軸方向は、マシニング センターの主な特徴です。 立形マシニングセンタは精度に寄与し、横形マシニングセンタは生産に寄与しますが、これらは一般論であり、多くのマシニングセンタはこれらのモデルから派生しています。

8. 送り速度を下げすぎないでください!

速度が遅すぎると、ツールが切削よりも摩耗するモードになる危険があります。 送りは主軸速度に連動します。 従うだけでは不十分 最適速度切削では、1 刃あたりの送りを最適な制限内に維持する必要があります。

穴あけや切断と同様に、機械を各材料に合わせて回避する必要があります。 考えられる問題. 加工プロセスを開始する前に、ワークピースの硬度と切削工具の回転を考慮する必要があります。 マシニング センターも CNC 金属加工機で製造され、機械加工は単一のグリッパー治具から行われます。 駐車場の絶え間ない近代化により、高い品質要件が保証されます。 プログラム管理. メーカーとサブサプライヤーの最新の品質保証ツールにより、このレベルの品質が最終的な受益者に引き継がれることが保証されます。

9. マシンが十分な速度でスピンドルを XY 方向に移動できない場合は、刃数の少ないカッターを使用します。

アルミニウムの加工に送り速度が不十分な場合は、切りくず用の幅の広いフルートを備えたシングル フルート カッターまたはダブル フルート カッターを使用することをお勧めします。 また、4 枚以上の刃を持つフライスカッターは、アルミニウムを加工する価値はまったくありません。 その理由は、アルミを加工する際に大きな切りくずが大量に発生するためです。 歯が小さいほど、切れ刃間のスペースが大きくなり、大きな切り屑を生産的に除去するためのスペースが大きくなります。 多刃カッターは切りくずがすぐに詰まってしまいます。 次に考慮すべきことは、いわゆる「ラジアル チップ シンニング」です。 切込みの深さ、つまり カッターとワークピースの間の半径方向接触領域の高さは、カッターの半径よりも小さくなります。これにより、切りくずが薄くなり、切削の代わりに工具の摩擦と加熱が始まり、最終的には早期摩耗と破損の可能性が高くなります。 後者のタイプの切削は、カッターの直径に比べて切削深さが比較的小さいため、ホブ切り作業でよく発生します。 最大切りくず厚さを選択するための推奨事項は、通常、 技術仕様切削工具。

選択するテーブルのタイプは、マシンの目的によって異なります。 すべてのマシニング センターは、各顧客の要件に合わせてツールと実装を構成します。 この新技術のおかげで、ハニカム パネルへのヒンジの適用は、従来の方法よりも 80% 高速化されています。

ある世界で 環境は非常に速いペースで変化しています。ブースに足を運ぶことで、生産プロセスをより効率的かつ競争力のあるものにするための最適なインスピレーション プラットフォームを見つけることができます。

10. 全開にしない

前の 9 つのヒントを学んだので、パワーについて話しましょう。 限界で動作する機械は、切削工具を破壊する可能性が高く、不十分な表面品質を残し、ワークピースの精度が低下します。 特定のマシンのパワーと剛性に関するデータは、常に入手できるとは限りません。 キャリアシステムの剛性は、切削力の作用下での工具とワークピースの相対的な変位の大きさによって推定されます。 これはすべて、切削力の大きさ、個々の機械ノードの固有の剛性、機械ノード間の接触剛性、およびこれらのノードが空間に配置される順序に依存します。 高精度の作業では、弾性変形の作用下でエラーを評価する必要があり、工具、治具、ワークピースの変形も考慮する必要があります。 技術システムの要素は、場所や切削力の方向が異なると、さまざまな方法で変形する可能性があり、この要因が考慮されていない場合、処理中に許容できないエラーが発生する可能性があります。 したがって、精密部品の製造では、技術システムの弾性変形の事前評価を慎重に行う必要があります。

ブースに足を運んでいただければわかる話題やクルマの数々。

23 年間、当社は有能な人材を擁するダイナミックな企業であり続けてきました。そのため、当社の販売コンサルタントはすべて認定溶接技術者です。

変身はとても 良い製品最高に。 スマートで完全にデジタル化された共振システムにより、より迅速な調整が可能になります。 その結果、プライミングが改善され、スプラッシュが少なくなり、非常に安定したアークが得られます。

結論

CNC マシンでのアルミニウムの加工は、ほとんどのマシンで完全に実行可能です。 送りと速度のすべての要件、および工具と切削パラメータの賢明な選択を考慮して、最適なモードを選択するという問題を正しく解決するだけで済みます。 そしてもちろん、アルミニウム加工におけるチップ形成の特徴を忘れずに、計算機を使用してこれらすべてを計算してください。 成功したプロジェクト!CNCマシンの操作効率は、主に正しい技術的使用、つまり技術プロセスの合理的な構築、特に加工の信頼性と生産性を高める切削条件の選択によって決まります。

制限された切削深さと送りを使用する場合の加工の信頼性の向上は、切削ゾーンからの工具の挿入と終了の瞬間に通常発生する技術的な過負荷を排除することで実現できます。 CNC システムでは、これらのサイクル遷移で送り速度を自動的に変更できます。 切断速度を合理的に選択することで、生産性と信頼性も向上します。

CNC マシンの操作経験から、自動化された技術プロセスの機能を考慮して切断速度を選択する必要があることがわかります。 各ツールの動作と移行は、異なる切削深さ、送り、速度、異なる移動方向で実行されます。 抵抗期間中の各ツールは、同じまたは同じ部品の異なる表面を処理します。 各種素材. 各作業動作は、機械とツールをより完全に使用できるモードで実行されます。 ツールは、さまざまなマルチツール セットアップの一部として使用されます。ワークピースを変更するときにツールの一部を交換し、ツールが鈍くなると大部分を交換します。

技術プロセスのこれらの機能は、摩耗の性質と切断速度の選択に大きく影響します。

旋盤などの CNC マシンでは、切削工具は、複数の部品を加工するときにさまざまな切削送りの方向とさまざまな深さの切削および送りで動作します。これは、摩耗の増加率に影響を与え、したがって、許容される摩耗までの時間に影響します。

CNC マシンのコストが高いため、サイズが事前に設定されたツールを使用し、機器を迅速に交換できるため、ツールの寿命は参考文献で推奨されているよりも低く選択され、加工モードは高くなります。

CNC マシンで切削モードを選択するには、さまざまなタイプの切削工具 (エンドミル、機械的に固定された超硬インサートを備えたカッターなど) 用に開発された切削モードの一般的な技術基準である特別な参考書が使用されます。

さらに、デバイスの最適化された本体は、これまで以上に堅牢で耐久性があります。

ユーザーは、高度にインテリジェントで広範な通信を備えたカスタマイズとアップグレードを備えた機器の恩恵を受けます。 これらのデバイスは使いやすく、どこでも使用でき、事実上無限の効果を発揮します。

このタイプの溶接装置はすでに「Industry 0」の要件を満たし、溶接技術を新しいレベルの生産性に引き上げます。 処理速度を上げることで、いくつかのチューニングパラメータを測定できるようになりました。 このようにして、溶接プロセスを細部まで分析し、最適に制御できるようになりました。

3.4.1. 旋削用切削データの選択

旋削の 4 つの段階のそれぞれにおける切込み深さは、次の値を提供する必要があります。

- 処理の前段階で得られた処理エラーと表面層の欠陥の除去。

- ワーク加工の段階で発生するエラーの補正。

これに関して、部品の表面を機械加工するために複数の操作または遷移が必要な場合、総加工代はそれぞれの切込みの深さで割ります。 この場合、最初に切削深さを選択する必要があります。これにより、部品の寸法が最終的に得られます。 次に、中間処理操作の切削深さを順番に選択します。 たとえば、パーツを 4 つのステップで加工する必要がある場合、最初に 4 番目のステップの切削深さを選択し、次に 3 番目と 2 番目のステップの切削深さを選択します。 これらの深さの合計により、ワークピースの処理の最初の遷移から 4 番目の遷移までの遷移に必要な余裕が決まります。 総加工代の残りは、最初の移行 (荒削り) で切削深さとして除去する必要があります。

外径縦旋削およびエンドトリミング中の各操作または移行の送り値は、機械加工される材料、部品の直径、および前のステップで選択された切削深さに応じて選択されます。 これらの送りは、工具の切削部分の材質と切削インサートの固定方法によって調整されます。 また、フィードのテーブル値は、各操作の補正係数を考慮して補正されます。

ボーリング中の送りの値は、処理される材料、前の段階で選択された切削の深さ、マンドレルまたはカッターのセクションとオーバーハングに応じて決定されます。 これらのフィード値は、補正係数で補正されます。

荒加工と半加工用の選択されたフィード 仕上げは、切削力 Px および Py の軸方向および半径方向の成分によってチェックされます。これらは、機械の送り機構の強度によって許容されます。

部品の粗さのより高いパラメータを取得する必要がある場合、必要な粗さとカッター先端の半径を考慮して、標準のマップによって送りが決定されます。 選択された送り値は、加工される材料の機械的特性、工具材料、加工の種類、およびクーラントの使用に応じて調整されます。

対応する機械加工オペレーションの送り速度を粗さ送り速度と比較することにより、それらの小さい方が最終的に採用されます。

CNC マシンで成形面の輪郭を作成するときに形状の精度を確保するには、フィード k の補正係数を使用する必要があります。この入力により、成形面のすべてのセクションで同じ加工精度が維持されます。

溝入れと突っ切りの送りは、カッターの切削部の幅に応じて選択され、使用する工具材料のグレードとカッターの設計の種類によって制限されます。 また、加工する材料の機械的性質、締結方法やワークの長さ、加工面の粗さ、加工の種類によって送りを調整します。

面取り用の送りの選択は、それらがどのように形成されるかによって異なります。 カッターを機械座標の 1 つの方向に動かして面取りを加工する場合は、溝入れと同じように送りを選択します。 カッターを 2 つの座標に沿って動かして面取りを処理する場合、送りは輪郭加工と同じ方法で選択されます。

中ぐり、外面の旋削、および端部のトリミング中の切削速度は、切削の深さ、送り、加工される材料に応じて、カッターの設計の種類と工具材料のグレードを考慮して、加工全体で選択されます。 さらに、切削速度は補正係数によって補正されます。

溝入れおよび突切り加工の切削速度は、推奨に従って選択され、工具材料の等級およびインサートの固定方法によって制限されます。 切削速度は補正係数で補正されます。

中ぐり、縦外径旋削、端部トリミングの荒・中仕上げの切削条件を機械の力でチェック。 機械の出力は、標準マップから選択され、加工される材料の硬度に応じて調整されます。 選択した加工モードが機械の能力で許可されていない場合は、規格に従って設定された切断速度を下げる必要があります。

で 一般的なケース送りを選択するときは、次の考慮事項を参考にする必要があります。 制限は次のとおりです。マシンのパワー、エイズシステムの剛性、 耐荷重能力前面の形状を考慮して、切削インサートを選択します。 荒加工で経済的に実現可能なモードは、高送りと適度な切削速度の組み合わせにより、大きな比金属除去量が達成されるモードです。

最新のポータブル切断システムはすべて、何年にもわたるパフォーマンスと効率的な生産を提供するように設計されています。 ほとんどのポータブル システムは、面取りと直線切断の両方に使用できます。 プラズマシステムもご利用いただけます さまざまなモデルプラズマ切断ソース。

現場の最新技術を組み込んだ一連の 5 つのドロー フレームが含まれています。

ルーマニアの板金業界における機械および工具の大手メーカーを代表しています。

ステンレス鋼、アルミニウム、銅、真鍮、青銅、特殊鋼の半製品、工業製品、付属品の輸入販売業者です。

3.4.2. 旋回

旋削の本質は、通常、ワークピースが回転し、カッターが移動する間、1 つの刃先を持つ工具によって円筒面を形成することです。 多くの点で、この伝統的な金属加工方法は比較的理解しやすいものです。 一方、この広範なプロセスは、それに影響を与えるさまざまな要因を注意深く研究することにより、最適化に役立ちます。

旋削加工は、ワークの形状や材質、作業の種類、加工条件、要件、コストなど、さまざまな要素があります。

旋削加工には、ねじ切り、溝入れ、突っ切り、中ぐりなど、いくつかの基本的なタイプがあり、効果的に実行するには特別に設計された工具が必要です。

旋削は、工具の種類を選択し、切削条件を計算し、プログラミング処理を行う最も単純な作業の 1 つに分類できます。

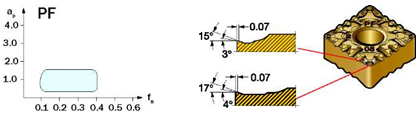

旋削は、ワークピースの回転と工具の移動という 2 つの動きの組み合わせです。 場合によっては、ワークピースが静止したままで、ツールがその周りを回転しますが、原理は同じです。 工具送りは、ワークピースの軸に沿って方向付けることができます。これは、ワークピースの直径の加工を意味します (図 3.12)。 工具が部品の中心に向かって横方向に移動する場合、端面は部品の特定の長さにトリミングされます。 送りは、ねじ切りまたは曲面のいずれかで、これら 2 つの動きの組み合わせである場合があります。これは、優れたツールパス プログラミング機能を備えた CNC マシンで簡単に実行できます。

米。 3.12. 工具の軸方向および半径方向の動きの例として、旋削および面削り。

旋削プロセスの最適化は、金属除去率を高める方向だけでなく、プロセスの制御性を高めるためにも行われます。これは、最終的に機械加工された部品の品質と作業全体の信頼性に影響を与えます。 ワークピースからのチップの分離は、その形状とサイズを決定する選択された切削パラメータに従って行われます。

切断によって金属を加工する場合、特定の形状、サイズ、および加工面の必要な品質の一部を取得するだけでなく、短くて簡単に運搬できる切りくずを確実に形成する必要があります(図3.13)。 これは、単位時間あたりに大量の切りくずが形成され、装置のノンストップ動作、オペレーターの安全性、およびワークピースの損傷を防ぐ必要がある最新の CNC マシンの高い処理条件で特に重要です。 切りくずの形状は、機械加工される材料によって異なり、丈夫な材料の長くてねじれた切りくずから、もろい材料のバラバラの切りくずまでさまざまです。

米。 3.13. 加工に典型的な切りくず形状: a) 仕上げ; b) ドラフト。

加工面に垂直な切りくず分離は、送り方向とワークピースの回転軸が主切れ刃と直角を形成するときに発生します。 この単純なタイプの処理は、切断やプランジなどの一部の操作でのみ見られます。 ほとんどの旋削加工は、主刃先が切削方向に対して特定の角度にある状態で発生します。 形状パラメータのこの変化は、切りくずの流れの方向の変化を伴います。 ほとんどの場合、切りくずはコンマまたはらせん状のらせんの形をしていますが、分離中に形成される切りくずは円筒形のらせんの形をしています。

切りくず生成は切込み角と刃先半径に大きく影響されます。 切り込み角が小さくなると、切りくずの厚さが薄くなり、幅が広くなります。 切りくずの流れの方向も、ねじれのピッチが大きくなるにつれて、通常は良い方向に変化します。 切りくずの流れの形状と方向は、切込み深さと刃先の半径によっても変化します。 切り込み深さと先端の R の比率が小さいと、インサートの R 部分のみが切削に関与し、らせん状の切りくずが形成されます。 切込みが大きいと、ノーズ R の影響が小さくなり、切りくずの流れ方向への切込み角度の影響が大きくなります。 送り量は、切りくずの断面幅と下降方向にも影響します。

断面が正方形の切りくずは、通常、刃先に過度の負荷がかかっていることを示しており、幅の広い切りくずは不要な長いリボンを形成します (図 3.14)。 切りくずのカールが小さくなり厚くなると、切りくずと工具の間の接触距離が長くなり、圧力とひずみが大きくなります。 厚すぎる切りくずは、加工プロセスに悪影響を及ぼします。

すくい面形状の設計許容値以上に送りを設定すると、切りくずはチップブレーカの溝を越えて出っ張りに突き当たります。 その結果、ポジティブではなくネガティブ形状で切削が行われ、切りくず形成が不安定になります。

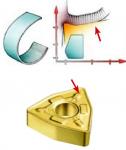

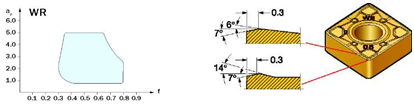

米。 3.14. 十分な切りくず処理を提供する送りと切込みの組み合わせによって決定されるインサートの作業領域。

切れ刃のすぐ隣の領域で機能する仕上げ用インサートは、切り屑を砕く溝と出っ張りがインサートの上部に集中しているのに対し、荒削り用のインサートは切り屑を砕く形状要素が前面の大部分に分布しています。

一部のインサートは、インサートの半径部分から幅広部分への移行部であるチップ ブレーカの特定の組み合わせにより、かなり広い動作範囲で満足のいく切りくず生成を提供できます。

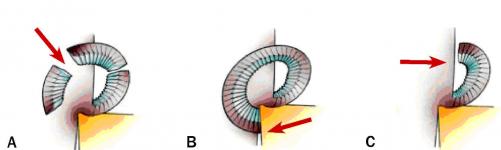

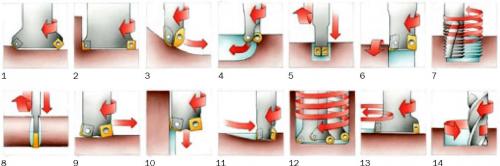

切りくず処理方法 (図 3.15) は、インサートと工具の形状、および切削条件に部分的に依存します。 どのような種類の切りくず処理も望ましくない結果につながる可能性がありますが、適切な形状と操作パラメータを選択することで回避できます。 切りくずが自己折損し、工具寿命が不十分な場合は、よりオープンなブレーカを備えたブレーカを使用することをお勧めします。 切りくずが工具の逃げ面にぶつかると、せん断による切りくずがインサートの反対側の切れ刃を損傷する原因となる可能性があるため、すくい形状が異なる (より硬い、またはよりオープンなチップブレーカを備えた) インサートを選択する必要があります。 . 別の解決策は、ピッチを変更することです。

米。 3.15. チップ破壊方法:

A - たとえば、鋳鉄を機械加工する場合など、それ自体を切断する過程で切りくずが壊れます。

B - 切りくずが工具との接触で壊れます。

ワークに接触するとCチップが割れます。

切りくずがワークに衝突する場合、高送りで加工する場合、切りくずの広がりが不十分になる可能性があるため、切り込み角を小さくする必要があります。

切りくずの短い被削材にはチップブレーカが小さいか、まったく必要ありませんが、粘着性のある被削材では、切削中に切りくずを変形させるための切りくず処理チップが必要です。 切削の最初の瞬間には、原則として切りくずの破損はありません。 チップブレーカは本質的に、切りくずの流れに対する組み込みの障害物です (図 16)。 このような大まかな形では、処理プロセスに悪影響を与える可能性があります。

図 3.16. チップブレーカとそれに対応するチップ破壊図。

交換可能なプレートの形状を改善する過程で、さまざまな形態のチップブレーカが登場しました。最初は研削によって得られ、後にプレスとその後のプレートの焼結によって形成されました。 最新のスローアウェイチップは、角度、平面、および半径を複雑に組み合わせて、切削プロセス中に最適な切りくず処理を提供します。

ほとんどのインサートは、すくい角がわずかに負のツールホルダに取り付けると、すくい角が正になります。これにより、切りくず生成が促進され、切削プロセスが積極的に促進されます。 形状の作業領域に応じて長さが異なる負の面取りは、刃先を硬化させるように設計されています。

切りくず管理もその一つ 重要な要因特に旋削と穴あけのとき。 フライス加工では、切削プロセスが中断され、切りくずが自然にバラバラになります。 穴あけおよび中ぐり加工では、加工する穴の内側のスペースが限られているため、切りくず処理が不可欠です。 高性能ドリル加工のプロセスでは、切削領域から切りくずを効果的に除去するために、厳密に定義された形状の切りくずを確実に形成する必要があります。

選択したインサート形状 (送りと切込みの推奨値に基づく) とインサートの工具材料に対する十分な切りくず処理の図が、その用途を決定します (図 3.17)。 最新のインサートの範囲には、既存の材料のほとんどを処理するように設計された切削形状が含まれています。 ジオメトリは、仕上げ、中仕上げ、および荒加工のほか、重い荒旋削加工に特化しています。

米。 3.17. 良好な切りくず処理領域は、荒 (a) および仕上げ (b) チップで一般的です。

このように、切りくず処理は、インサート形状と加工条件の組み合わせによって達成されます。

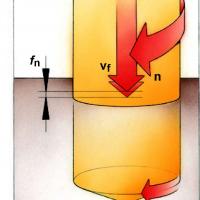

ワークピースは、特定のスピンドル速度 (n) で機械上を回転します。 毎分一定の回転数で。 スピンドル速度は、機械加工される表面の直径を通じて、m / 分で測定される切削速度 Vc と直接相関します (図 3.18)。 これは、刃先がワークピースの表面を横切って移動する速度です。

図 3.18. 旋削加工を決定する基本的な切削パラメータと工具要素。

切削速度は、スピンドル速度または加工される直径が変わらない限り一定です。 フェーシングの場合、例えば工具の送りがワークの中心に向かう場合、主軸速度が一定の場合、切削速度は徐々に変化します。 最新の CNC マシンでは、一定の切削速度を維持するために、それに応じてスピンドル速度を変更することができます。 ただし、非常に小さな直径を加工し、ワークピースの軸にできるだけ近づける場合、機械の速度範囲が制限されるため、この補正は実行できません。 ワークピースに直径の違い、円錐面または曲面がある場合、これらの変化を考慮して切削速度を割り当てる必要があります。

mm/rev 単位の送り (fn) は、部品の 1 回転における工具の直線運動です。 送りは、加工面の品質と切りくず形成プロセスに大きな影響を与えます。 インサートの形状に応じて、切りくずの厚さだけでなく、その形状も決定します。

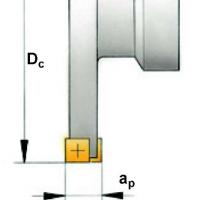

切削深さ (ap) は、加工径と加工径の差の半分であり、単位は mm です。 切削深さは、常に工具送り方向に垂直な方向で測定されます。

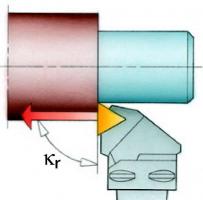

切刃は特定の角度で部品に近づきます。これを切込み角 (kr) と呼びます。 これは、主平面上の主切れ刃の投影と送り方向の間で測定され、旋削工具の選択を決定する重要な値です。 これは、切りくずの形成、切削力の方向、刃先とワークピース間の接触の長さ、および特定の種類の加工を実行する工具の能力に影響します。 通常、切込み角は 45 ~ 95 度ですが、倣い加工では切込み角の大きい工具も使用できます。

切込み角度は、工具が複数の方向に加工できるように選択されます。 これにより汎用性が得られ、その結果、必要なツールの数が減ります。 もう 1 つのオプションは、先端角度が大きい工具を選択して、より長い刃先長に圧力を分散することによって刃先の強度を高めることです。 これにより、切断の開始時と終了時にツールに強度が加わり、プロセス中の力のバランスの取れた分布にも貢献します。

3.4.3. フライス加工

フライス加工とは、主な回転運動と少なくとも 1 つの送り運動を持つ工具を使用して材料を切削することです。 フライスカッターは通常、マルチブレードツールです。 フライス加工 - 効果的な方法カッターの各切れ刃が同じ量の材料を除去する機械加工で、切りくずを形成して排出する能力によって制限されます。 ほとんどの場合、フライス加工は平面の加工に使用されます (図 3.19)。 しかし、マシニングセンターや複合機で複雑な曲面を加工するフライスカッターの役割も急速に拡大しています。

カッターは通常、(A) 半径方向、(B) 外周方向、(C) 軸方向の 1 つまたは複数の方向に切断します (図 3.20)。 それぞれのフライス加工方法は、カッターの回転と組み合わされたこれら 3 つの基本的な動きに分解できます。

正面フライス加工では、工具の外周と端面の両方が作業に関与します。 カッターは、テーブルの送り方向に垂直な平面内の垂直軸を中心に回転します。

カッターは、主に刃先の周辺部分を加工します。 この場合、カッターはパーツの平面に平行な軸を中心に回転します。

プランジ加工では、刃先の先端部分や先端工具の先端が加工に巻き込まれます。 送りはカッターの軸に向けられ、処理は穴あけのプロセスに似ています。

図 3.19。 加工面の形状と工具の移動方法による主なフライス加工の種類は次のとおりです。片面フライス加工。 2-フライス棚; 3プロファイルフライス加工; 4-ポケットミリング; 5-フライス溝; 6-回転面のフライス加工; 7-スレッドミリング; 8セグメント; 9- 高送りでのフライス加工; 10-プランジャーフライス加工; 11 - プランジでフライス加工。 12-ヘリカル補間; 13-円形補間; 14 - トロコイドミリング。

米。 3.20。 カッターの移動方向: A-ラジアル、B-周辺、C-軸

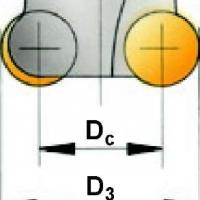

フライス加工を準備するときは、カッターの次のパラメータに注意する必要があります。 カッターの公称直径 (Dc)、最大直径 (Dc2 または D3)、有効直径 (De) は、切断速度を決定するために使用されます (図 3.21)。

切削速度 vc, m/min は、カッターの刃先の周速度です。 この値は加工効率を決定し、各工具材料に推奨される制限内にあります。

スピンドル速度 n、mm/rev は、1 分間あたりのカッターの回転数に等しくなります。 このタイプの加工の推奨切削速度に従って計算されます。

米。 3.21. カッターの形状パラメータ。

1 刃あたりの送り fz、mm/刃 (図 3.22) は、微小送りの計算に使用されます。 これは、送り方向で測定された、隣接する 2 つの歯のパス間の距離です。 フライスカッターは多刃の工具であるため、刃ごとの切削層の厚さを知る必要があります。 1 刃あたりの送りは、最大推奨切りくず厚さに基づいて計算されます。

カッターの歯数 zn は異なる場合があり、微小送りの量に影響します。 歯数の選択は、加工する材料、ミリング幅、加工条件、装置の出力、および必要な表面品質によって決まります。 また、歯数を選択するときは、有効歯数 zc を計算する必要があります。 同時に切削する歯の数。

1 回転あたりの送り fn (図 3.22)、mm/rev は、多くの場合、仕上げの制限パラメータを定義します。 これは、カッターの 1 回転におけるカッターとワークピースの相対的な変位に等しくなります。

切削深さ ap (図 3.22)、mm - これは、カッターの軸に沿って測定された、機械加工された表面と未処理の表面との間の距離です。

フライス加工幅 ae (図 3.22)、mm - これは、半径方向で測定された切削代の値、またはワークピースと工具の間の接触幅です。

米。 3.22. フライス加工の幾何学的パラメータ。

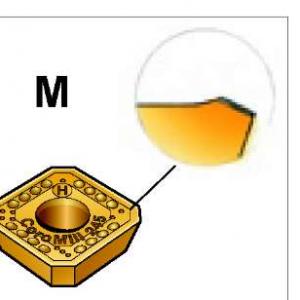

カッターの主な幾何学的パラメーターは、リーディング角 kr です。 これは、外周刃とカッターのフェース面の間で測定され、切削力の方向と切りくずの厚さを決定します。 インサート形状の選択は条件付きで、切削の性質が異なる 3 つの領域に単純化されます: 軽量形状 - L (正の角度を持つ鋭い切れ刃、安定した切削プロセス、低送り、低電力消費、低切削抵抗)、中形状 - M (ユニバーサル ポジティブ ジオメトリ、中送り) およびヘビー ジオメトリ - H (切れ刃の最高の信頼性、大きな送り) (図 3.23)。

米。 3.23. インサート ジオメトリ タイプ: ライト ジオメトリ -L、ミディアム ジオメトリ -M、ヘビー ジオメトリ -H

3.4.4. 掘削

穴あけは、金属切削工具で円筒形の穴をあけるプロセスです。 穴あけは通常、ボーリングやリーミングなどの操作に先行します。 これらすべての操作に共通するのは、ツールの回転運動と並進運動の組み合わせです。 浅い穴と深い穴の掘削には大きな違いがあり、工具の直径の何倍もの穴をあけることができる特別な技術が開発されています。

短穴工具の開発により、穴あけ工程の順序とその準備は大きく変化しています。 現代の楽器固体材料への穴あけが可能で、芯出し前の穴は必要ありません。 達成 高品質多くの場合、その後の穴の仕上げは必要ありません。

いくつかの点で、穴あけは旋削やフライス加工と比較できますが、穴あけでは切りくず排出がより重視されます。 限られた穴スペースでの加工には、切りくず処理に関して特定の要件が課せられます。 部品の多くは浅い穴が開いているため、加工の高速化、品質の向上、加工信頼度の向上が求められています。

固体材料への穴あけは、1 回の操作で所定の直径の穴をあける最も一般的な方法の 1 つです (図 3.24、a)。

トレパンドリルは、固体材料のドリルほどの力を必要としないため、主に大径の穴に使用されます。 トレパニングドリルは、穴のすべての材料をチップに変えるわけではありませんが、穴のコアを無傷のままにするため、貫通穴の処理のみを目的としています(図3.24、b)。

米。 3.24. 穴加工: a - 穴あけ、b - トレパニング穴あけ、c - 中ぐり、d - リーマ。

ボーリングは、特殊な形状の工具で穴の直径を大きくするプロセスです (図 3.24、c)。

リーマ加工は、多刃または片刃の工具を使用して、形状の精度、穴のサイズを改善し、表面の粗さを減らすプロセスです (図 3.24、d)。

穴あけ加工時の切削モードは、切削速度、1 回転あたりの送り、送り速度、分送りなどのパラメータによって設定されます (図 3.25)。

切削速度 (vc) は m/min で表され、ドリルの外周での速度を定義します。 ドリルの 1 回転で、円周上の点は長さ n x Dc の円を描きます。ここで、Dc は工具の直径です。 切削速度は、外周の最大値からドリル軸のゼロまで、刃先に沿って変化します。 推奨速度値は、ドリルの外周での速度を指します。

mm/rev で測定される 1 回転あたりの送り (rn) は、1 回転での工具の軸方向の移動量を決定し、ドリルの軸方向の送り速度を計算するために使用されます。

米。 3.25. 穴あけの基本的な切削パラメータ。

mm/分で測定される送り速度または分送り (vf) は、単位時間あたりに移動した経路に対する工具の送りです。 この値の別名は、マシン フィードまたはテーブル フィードです。 ドリルがワークピースを貫通する速度は、1 回転あたりの送りにスピンドル速度を掛けた値に等しくなります。

穴は、固体材料に機械加工されるか、既存のもので仕上げられます。 ほとんどの部品には少なくとも 1 つの穴があり、その機能目的に応じて、多くの処理制限があります。 掘削作業を特徴付ける主な要因:

穴径

穴の深さ

精度と表面品質

加工品

加工条件

処理の信頼性

パフォーマンス

穴から簡単に除去できる形状と寸法の切りくずの形成は、ドリル加工を検討する際の主要な問題です (図 3.26)。 切りくず排出が十分に行われないと、切りくず溝の詰まりや穴内でのドリルの詰まりにより、ドリルが機能しなくなります。 最新のドリルによる高性能の穴あけ加工は、十分な量のクーラントを使用して切りくずが妨げられることなく排出される場合にのみ可能です。

ほとんどの短いドリルには、切りくず排出用の 2 つのフルートがあります。 最新の設備とツールにより、ドリルの内部チャネルからクーラントを供給できるようになりました。クーラントはそこから切削領域に直接入り、摩擦力の影響を減らし、穴から切りくずを洗い流します。

米。 3.26. 切りくず生成と排出、クーラント供給。

切りくずの形成は、加工する被削材の種類、工具の形状、切削条件、および選択したクーラントにある程度依存します。 通常、送りを上げたり、切削速度を下げたりすると、小さな切りくずが生成されます。 切りくずの長さと形状は、穴から確実に取り除ける場合、満足できるものと見なされます。

外周から中心に向かって切削速度が低下するため、ドリル先端が切削に関与しなくなります。 ドリルの上部では、すくい角は負で、切削速度はゼロです。つまり、材料を押し付けるだけで、塑性変形が発生します。 これにより、軸方向の切削抵抗が増加します。 設備の動力や剛性が不足すると主軸の振れが発生し、結果として穴形状が楕円形になることがあります。

交換可能なインサートを備えた最新のドリルを使用すると、形成された大量の切りくずを高速で処理できます。切りくずは、内部チャネルを介して特定の圧力で供給されるクーラントの流れによって穴から洗い流されます。 必要なクーラント圧(MPa)とクーラント量(l/min)は、穴径のほか、加工条件や被削材の種類によって異なります。

回転ドリルの内部クーラント供給では、遠心力の影響により、非回転ドリルに比べて圧力が高くなる必要があります。 この場合、圧力不足を追加の液体で補うことをお勧めします。 非回転ドリルと外部クーラントの場合、パイプライン通過中の特定の圧力損失も考慮する必要があります。

冷却剤の圧力と流量を確認する必要があります。後者は推奨値を下回ってはならず、冷却剤リザーバーには十分な量の液体が含まれている必要があります。 クーラントの流れは、ドリルの出口でチェックされます。 その値を提供する必要がある場所。 ドリルの種類と直径に応じて、最小のクーラント フローと圧力をお勧めします。

ドリルを選択するには、次のことを行う必要があります。

1.穴の表面の品質に対する直径、深さ、および要件を決定します(処理の信頼性の問題を考慮して)。

2. ドリルの種類を選択します (加工する材料と穴の品質要件に応じて荒削りドリルまたは仕上げドリルを選択し、最も経済的な加工を提供します)。

3. 材種と形状を選択します (刃先交換式インサート付きのドリルを使用する場合、この材料の加工を目的としたドリルの直径、形状、および材種に応じて、インサートを個別に選択する必要があります。ソリッド ドリルおよび超硬ろう付けドリルの場合は、硬質合金の等級)。

3.シャンクのタイプを選択します(使用する機器に適したタイプを選択してください)。