第2種ターナー例の試作形式。 ターナーのグレードを上げる

資格 – ターナー、ターナー-ターナー、ターナー-ボーラー、ターナー-リボルバー。

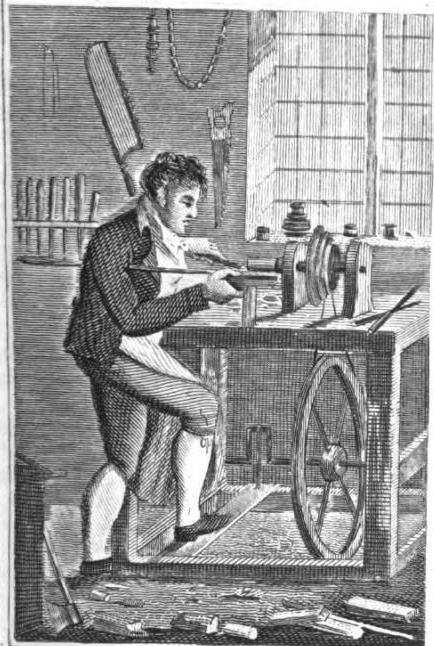

職業の説明

造船から時計製造まで、あらゆる生産、建設において、金属構造物、工作機械、金属部品が使用されています。

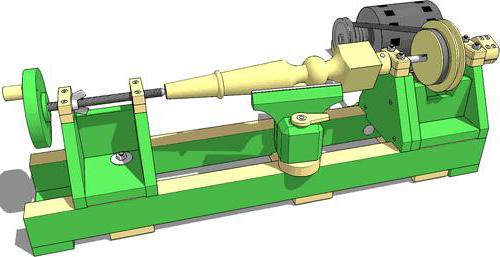

部品や金属構造の製造では、部品の形状やサイズ、材料に応じてさまざまな作業が行われます。 旋削とは、材料(金属、プラスチック、木材など)を切削する加工の一種です。 旋盤カッター機械に固定され、ワークが回転します。 ターナーの仕事には、最適な技術と製造順序、材料の特性、機械の技術能力を考慮して、特定の図面に従って部品や製品を製造することが含まれます。 ターナーは、部品の寸法と必要なツール(カッター、測定器)を考慮して、技術文書で規定された操作を実行し、操作の順序を計画し、ツールと材料を準備します。 作業が完了したら、部品が規定の寸法に一致しているかどうかを測定します。 ターナーという職業は、平均的な身体活動を伴う職業のカテゴリーに属します。

ターナーとフライス盤の作業の主な違いは、ターナーは固定工具で回転部品を加工するのに対し、フライス盤は回転工具でしっかりと固定されたワークを加工することです。 旋盤には、ねじ切り旋盤、縦旋盤など、いくつかの種類があります。旋盤の種類の多さにより、旋盤の専門分野には、中ぐり旋盤、回転旋盤、万能旋盤などの種類があります。

ETKSに基づく資格の説明

ターナー - 労働者、旋削の専門家 - 木材、金属、プラスチック、プレキシガラス、樹脂などで作られた回転ワークピースを切断します。

一般的な特性

切削工具(カッター)を使用して、図面に従って必要な部品を得るために金属の層を切り取ります。 旋盤は 1 つの操作 (タレット、ロータリー、ボーリングなど) のみを実行することも、汎用的な、つまりすべての操作を実行することもできます。 ターナーが取り組んでいる 万能マシン特殊な精密加工が必要な単体部品の製造を行っております。

個人特性の要件

鋭敏な視力、正確な直線的かつ立体的な目、優れた手と目の調整、技術的思考、空間的想像力、注意の安定性、良好な視覚と聴覚、優れた記憶力、技術的思考を持っている必要があります。

医学的禁忌

この職業は、筋骨格系、心血管系および神経系、呼吸器官(気管支喘息)の疾患、ならびに視力低下、視覚および聴覚器官の疾患、皮膚の過敏性の増加、身体疾患に苦しむ人には禁忌です。前庭系、てんかん。

トレーニング要件

知っておくべきこと:さまざまな設計の旋盤の精度をチェックするための設計とルール。 部品の取り付け、固定、位置合わせの方法、およびそれらの処理の技術的順序を決定する方法。 あらゆる種類の切削工具の熱処理、研ぎ、仕上げのための装置と規則。 確立された処理の精度と純度を達成する方法。 参考書や機械のデータシートを使用して、切断モードを決定するためのルールを確認します。

図面に従って作業を実行し、切削条件を決定し、部品を加工する最適な順序を選択し、特に複雑な旋削加工のパフォーマンスに関連する計算を行うことができなければなりません。

関連する職業

機械オペレータ ジェネラリスト、研ぎ屋、修理屋。

フォントサイズ

統一関税 - 労働者の仕事と専門職の資格ディレクトリ - 第 2 部 - パート 2 - 機械加工セクション... 2017 年関連

§109. ターナー

3番目のカテゴリー

作品の特徴。 8~11資格の部品と12~14資格の複合部品を万能旋盤で加工します。 特定の部品を処理したり、個別の操作を実行したりするために設定された専用の機械で、7 ~ 10 の資格に従って部品を処理します。 肉厚1mmまで、長さ200mmまでの薄肉部品の旋削加工。 より高度な資格を持つターナーの指導の下、プラズマと機械加工を組み合わせてターニング作業を実行します。 カッターで一条外ねじ、一条三角ねじ、四角ねじ、台形ねじを切断します。 スワールヘッドによるねじ切り加工。 中心高さ2000mm以上、中心間距離10,000mm以上の旋削・センタリングマシンの制御。 より高度な資格を持つ旋削工の指導の下、3 つ以上のサポートを備えた中心高さ 800 mm までの旋削およびセンタリング機械を制御します。 指定された円錐面を取得するために必要な計算を実行します。 床からの機器の昇降および搬送の制御。 荷物の吊り上げ、移動、設置、保管のための玉掛けおよび固縛。 マイカおよびミカレックスワークピースの旋削加工。

知っておくべきこと:万能旋盤の構造、調整規則、精度テスト。 大型機械を制御するためのルール。より高い資格を持つ旋削機とともに整備されます。 ユニバーサルおよびユニバーサルを使用するためのデバイスとルール 特別な装置; プラズマトーチの装置と使用条件。 制御・計測機器の目的と使用規則。 工具鋼製、または硬質合金やセラミック製のプレートを使用した切削工具を研ぐための形状と規則。 入場と着陸のシステム。 品質と粗さパラメータ。 加工材料の基本特性。

施工例

1. ブレーキシュー - 浮上後の回転。

2. 滑らかなテーパーボルト - 全回転 H9 ~ H11 (精度クラス 3 ~ 4)。

3. ネジ径 24 ~ 100 mm を超えるボルト、フォーク、ネジ、カップリング、ターンバックル イヤー、プラグ、スタッド、ゴーゴン、継手 - ネジ切りによる全回転。

4. シャフト、車軸、その他の部品 - 研削代を考慮して回転させます。

5. ねじ溶接 - 最終処理。

6. 最大 1500 mm 長の滑らかな階段状ローラー - フル回転。

7. 1500 mm を超えるシャフト (長さと直径の比が 12 以上) - 荒加工。

8. 最大 5 つの仕上げジャーナルを備えたシャフトと車軸 - フル回転。

9. プレス、コンプレッサー、エンジン用のクランクシャフト - ジャーナルの予備回転、ジャーナルの端の切断、およびコーンの回転。

10. 長さ 1000 mm までのシャフトと車軸 - 深穴穴あけとフルターニング。

11. 切断長さ 500 mm までのキャリパーねじ - フル回転。

12. ブッシング - 内部の縦方向および螺旋状の潤滑溝の回転。

13. 直径と長さが 100 mm を超える滑らかなフランジ付きブッシュ - フル回転。

14. モールステーパー付きアダプターブッシュ - フル回転。

15. ナットは M22 まで、スタッドは M20 まで、フランジは D100 mm まで - フル回転。

16. ネジ径最大 100 mm のナットおよびロックナット - フル回転。

17.ナッツ 精度の向上ねじ径 M24 以上 - タップ用旋削 - ブローチ加工。

18. 切断長さ 50 mm までのキャリパー ナット - トリミング、穴あけ、穴あけ、ねじ切り。

19. 非金属材料で作られたブッシュやリングなどの部品 - 旋削加工。

20. 直径 200 mm を超えるディスク、ワッシャー - フル回転。

21. ディフューザー、アダプター、円錐形チップ、直径 200 mm を超える底部 - フル回転。

22. 底部 - 平坦部と面取りを伴う最終旋削加工。

23. コネクタプラグ - フル回転。

24. 酸素装置のバルブ用ブランク - 研削。

25. 皿穴とインサートナイフ付きカッター - フル回転。

26. コネクタプラグ - フル回転。

27. 台形ねじおよび特殊ねじ用の口径 (プラグ、リング) - 研削代を考慮した旋削。

28. エルボ、四脚、直径 280 mm までの桟 - フル回転。

29. 電気時計と計時装置のホイールとブッシュ - ボーリング穴。

30. 直径 200 mm を超えるリング - フル回転。

31. 直径 150 mm 以上、肉厚 8 mm までのスペーサー リング - 第 3 精度クラスに準拠した旋削加工。

32. 球形スペーサー リング - テンプレートに従って回転、ボーリングします。

33. リングの潤滑、フィッティング、クランプ - 最終処理。

34. バルブ本体 - ねじ山付きの旋削、穴あけ。

35. 中程度の複雑さのボディおよびバルブカバー - フル回転。

36. バルブブロックハウジング 高圧- 事前処理。

37. タンクとリザーバー本体 - 溶接のための旋削。

38. 2つの半分からなるカフカバー - 最終加工。

39. 直径 500 mm までのラビリンス溝を備えたカバー、リング - フル回転。

40. フライホイール - リムの半径回転による全回転。

41. ノンリターナー - フルターン。

42. 鉄道車両の車輪軸 - 研削代を考慮した回転。

43. ドリルチャック - 全回転。

44. 分岐パイプ、ティー - フル回転。

45. 交換可能なコネクタボード - フル回転。

46. タップによるねじ切りによるダイス旋削。

47. ピストン - 底部を切り取り、外面を回転させ、チャンバーに穴を開けます。

48. ワイヤーで作られたスプリング - コイル状。

49. パンチングおよびピアッシングパンチ - 研削のための回転。

50. ツールホルダー、ギアラック、円錐穴付きゲージ用ハンドル - フル回転。

51. カーリーハンドルとハンドル - フル回転。

52. レバー、ブラケット、イヤリング、ロッド、コネクティングロッド - 最終旋削。

53. オイル シール、スタッフィング ボックス ナット、M100 までのネジ付き隔壁、バルブ プレート - フル回転。

54. ドリル、タップ、リーマ、シリンダーネック - 旋削。

55. ロッド - ねじ切りによる旋削。

56. 直径 200 mm を超えるフランジ、フライホイール - フル回転。

57. ミル: 角度のある片面ディスク、スロット付き、スロット付き、フィレット、木材用の形状、キー付き、エンドカラセバ - 研削代を備えた旋削。

58. 直径 50 mm を超える継手、ティー、ニップル、アングル - フル回転。

59. クランプと機械への供給用のコレット - 研削のための余裕を持って回転します。

60. ターニングセンター - 研削用の旋削。

61. ワッシャーとスペーサーの穴あけ - スケッチに従って回転します。

62. 直径 200 ~ 500 mm を超える平歯車、円筒プーリー、および V ギア トランスミッション用、直径 300 mm までのベベル ギアおよびウォーム ギア - フル回転。

63. スチームハンマー用ロッド - 予備旋削。

64. コネクタ用コンタクトピンとソケット - フル回転。

65. 円錐ピン - 最終旋削。

高度に専門化された分野のプロフェッショナルは高く評価されます。 これは現在、生産量が絶望的に不足している高度な能力を備えたブルーカラー労働者に特に当てはまります。 この種の職業に就いてこの分野で働く価値があるかどうかを判断するのに何が役立ちますか? 提案された専門分野の詳細な検討。 この記事ではターナーの仕事内容を2~6つのカテゴリーに分けて詳しく解説します。 何らかの資格のスペシャリストが知っておくべきこと、できるようにする必要があることを学びます。 では、職務記述書からこの職業について何がわかるでしょうか?

ジョブディスクリプションとは何ですか?

問題の指示書は、特定の従業員の責任と労働条件を記載した特別な文書である。 このような規制では、原則として、各従業員には業務中に実行する義務がある特定の一連のタスクが割り当てられます。 専門的な活動(たとえば、ターナー製粉業者の職務内容)。 ただし、労働法は経営者に新入社員と職務内容を締結することを義務付けていません。 ただし、ほとんどの場合、マネージャーは特定の役職ごとにそのような文書を事前に準備することを好みます。 すべての公務員および地方自治体の職員にとって、職務記述書は彼らの専門的活動を規定する主要な文書です。

問題の条項は、経営者が従業員と締結する雇用契約とどのように異なりますか? 原則として、各従業員の個人データを示す職務記述書は作成されません。 全体としてある専門性を一般化した形で形成されています。 空き状況のおかげで 仕事内容従業員と経営陣の間の膨大な数の意見の相違を回避することが可能になります。 これは、特定の従業員の専門的責任のあらゆるニュアンスを説明します。

なぜ職務記述書が必要なのでしょうか?

会社の経営陣はこの種の文書を作成する際にどのような目標を追求しますか? その中には次のようなものがあります。

- 従業員間の責任の合理的な配分。

- 労働紛争を解決するためのプラットフォームの形成。

- 職業上の規律を正す。

- 従業員のパフォーマンスを向上させる。

- ポジション候補者の合理的な選択。

- 従業員/部下内の関係の規制。

- 専門家が機能するための法的基盤の形成。

職務内容は従業員にどのようなメリットをもたらしますか?

- 責任の正確な定式化と 専門的な機能従業員。

- 義務の分配における絶対的な順序。

- 仕事のパフォーマンスを評価するために使用される基準を理解します。

- 専門的な活動に関連した物議を醸す問題を解決します。

職務内容には何が含まれますか?

問題の文書にどのセクションが含まれており、そこにどのような情報が記載されているかを理解することが重要です。

- 一般規定。 主なものは次のとおりです 法的側面、たとえば、役職のタイトル、部下の有無と数、直属の上司、資格要件、欠勤中(休暇、休暇、病気休暇)に従業員の代わりを務めることができる人。

- 権利。 従業員の法的オプションのリストが含まれます。

- 職務上の責任。 詳細な説明従業員が実行しなければならない機能。

- 責任。 ロシアの法律の枠組みの中で、職業上の義務に違反したり無視したりした労働者に課せられる罰則について語る。

- 最終条項。 文書の法的効力の発生の特徴とそのテキストの変更の可能性を考慮します。

職業の説明

ターナーの仕事内容から、専門分野のどのような特徴がわかりますか? これは、特殊な装置 ( 旋盤)。 後者は使用する材料の種類により金属加工と木工に分けられます。 また、いくつかの異なる専門分野があり、その中で職務内容が書かれています。

- ターナーボーラー。

- フロントターナー。

- カルーセルターナー。

- リボルバーターナー。

- ターナーシャープナー。

- オールラウンドターナー。

- ターナーミラー。

ターナーの職務内容にはどのような情報が含まれますか? さらに見てみましょう。

医学的禁忌

ターナーの製造指示には、医学的理由による禁忌は事実上含まれていません。 たとえば、その中で次のいくつかの点が区別されます。

- 視覚および聴覚装置の機能不全。

- 筋骨格系の疾患。

- 心血管系および神経系の障害。

2番目のカテゴリー

冒頭の第 2 カテゴリーのターナーの職務内容には、その従業員の直属の上司が誰なのか、また休暇中の上司の代わりが誰なのかが示されています。 以下に資格要件の一部を概説します。 したがって、第 2 カテゴリーのターナーに対する標準的な指示では、次のことを知っておくことが義務付けられています。

- 旋盤の設計と動作の基本原理。

- 着陸と入場のシステム。

- 結合液と冷却液の使用の特徴。

- 制御機器や計測機器がどのように配置されているか。

メインに含まれるもの 仕事の責任 2年生のターナー?

- 万能旋盤での部品の加工 (単純および中程度の複雑さ)。

- 中心高さ 650 ~ 2000 ミリメートルの機器の制御。

- 糸切り。

- 職場の掃除。

第 2 カテゴリーのターナーの職務内容には、労働者の権利についてどのようなことが書かれていますか?

- 部下にタスクを割り当て、その実行を監視できます。

- 専門的活動の詳細を明確にするために必要な文書を要求する権利を有します。

- 企業の他の部門と対話できます。

- 作業を実行するためのメカニズムを改善するためのオプションを提供できます。

- 部下を励ます。

- 違反を管理者に報告します。

従業員は、規則や規制、管理者の指示を遵守する責任があります。

3番目のカテゴリー

第 3 カテゴリーのターナーの仕事内容との違いは何ですか?

そのような従業員は、旋盤がどのように設計されているか、旋盤をどのように設定し、精度を確認するかを理解する必要があります。 大型機械の操作方法。 プラズマトロンの使い方など。

第 3 カテゴリーのターナーの主な役割は次のとおりです。薄肉部品の加工、ねじ切り (ボルテックス ヘッドを含む)、ミカレックスおよびマイカ製のワークピースの加工、床からの新しい昇降および搬送装置の制御です。

ターナーの作業指示書では、ターナーが作業に使用する機器の状態に対して経済的責任を負っていると定められています。 また、規則や規制、社内規定の実施にも責任を負います。

4番目のカテゴリー

4 年生ターナーの仕事内容の特別な点は何ですか? このような専門家は、さまざまなタイプの旋盤がどのように設計され機能するかについて十分な知識を持っている必要があります。 何ですか デザインの特徴特殊な装置。 プラズマ加熱の設置方法とプラズマトーチのセットアップ方法。

したがって、一般に、このようなターナーは、複雑な部品の加工と敷設、プラズマ設備での作業、および硬質合金を製造するためのグラファイト製品の加工に従事しています。

従業員は安全規定および社内規則を遵守する責任があります。

![]()

5番目のカテゴリー

5年生ターナーの仕事内容との違いは何ですか? このような専門家は、プレーナーとも呼ばれます。 金属切削の基礎理論、切削工具の研ぎ方や熱処理のルールを理解し、砥石の特性と使い方を理解している必要があります。

5 年生の旋削工の仕事内容は、精密な位置合わせと複合的な固定を必要とする大型部品の平坦化、および複雑な部品 (届きにくい機械加工面が多数ある部品を含む) の平坦化に従事することを想定しています。 、外部および内部の両方)。

かんな工は、内部規制の要件を遵守し、機器の状態と材料の合理的な使用に対する財務的責任を負います。

6番目のカテゴリー

6 年生ターナーの仕事内容は、前述の文書とは多くの点で異なります。 これらは、さまざまな機械の動作精度をチェックするための設計とルール、必要な清浄度を達成するための代替方法、複雑な部品の位置合わせに精通し、プラズマ機械処理のスキルを持ち、必要な計算を実行する経験豊富な専門家です。複雑な旋削作業を行います。

6 年生の旋盤工の仕事内容によると、この専門家は次の作業を行う必要があります: 旋削ローラーの加工、独自の機械での複雑な大型部品の作業、高価な部品または実験用部品の加工、多条ねじの切断、さまざまな構成の工具の仕上げと研磨。

結論

これで、ウッドターナーになることが何を意味するのか、より明確に理解できるようになりました。 この特殊な分野で働くには、広範なトレーニングと特別な教育が必要です。 職務内容からわかるように、ターナーは膨大な量の知識と実践的なスキルを備えていなければならず、それを専門的な活動に活用することができます。 ターナーの専門分野を自分の天職と考えている場合、または逆に、現在の仕事を変更して再教育したい場合は、やるべきことがたくさんあります。

ターナーはハイテク機器を使って作業し、さまざまな数の機械加工面を備えた、さまざまな複雑さの部品を製造します。 さまざまな素材。 これらの労働者は、自分自身と部下に対して多大な責任を負い、部門の安全規制の順守、企業の確立された内部規則の順守に加えて、作業する機器や高価な部品や材料に対する経済的責任を負っています。 このような専門家は経営陣から高く評価されており、ユニットの機能を改善するための貴重な提案を行うことが多く、その後それが実行に移されます。

職務内容は、その職業について多くのことを伝えることができます。 この文書では、この専門分野の代表者の基本的な要件、その権利と責任について説明します。 この種の指示を研究することは、その後の質の高い作業に役立つツールとなります。

統一関税 - 労働者の仕事と専門職の資格ディレクトリ (UTKS)

問題 2

ターナー

3番目のカテゴリー

仕事の特徴。 8~11資格の部品と12~14資格の複合部品を万能旋盤で加工します。 特定の部品を処理したり、個別の操作を実行したりするために設定された専用の機械で、7 ~ 10 の資格に従って部品を処理します。 肉厚1mmまで、長さ200mmまでの薄肉部品の旋削加工。 より高度な資格を持つターナーの指導の下、プラズマと機械加工を組み合わせてターニング作業を実行します。 カッターで一条外ねじ、一条三角ねじ、四角ねじ、台形ねじを切断します。 スワールヘッドによるねじ切り加工。 中心高さ2000mm以上、中心間距離10000mm以上の旋削センタリングマシンの制御。 より高度な資格を持つ旋削工の指導の下、3 つ以上のサポートを備えた中心高さ 800 mm までの旋削およびセンタリング機械を制御します。 指定された円錐面を取得するために必要な計算を実行します。 床からの機器の昇降および搬送の制御。 荷物の吊り上げ、移動、設置、保管のための玉掛けおよび固縛。 マイカおよびミカレックスワークピースの旋削加工。

知っている必要があります:万能旋盤の装置、調整および精度テストの規則。 大型機械を制御するためのルール。より高い資格を持つ旋削機とともに整備されます。 ユニバーサルデバイスと特殊デバイスの使用に関するデバイスとルール。 プラズマトーチの装置と使用条件。 制御・計測機器の目的と使用規則。 工具鋼製、または硬質合金やセラミック製のプレートを使用した切削工具を研ぐための形状と規則。 入場と着陸のシステム。 品質と粗さパラメータ。 加工材料の基本特性。

作品例。

1. ブレーキシュー - 浮上後の回転。

2. 滑らかなテーパーボルト - 全回転 H9 ~ H11 (精度クラス 3 ~ 4)。

3. ネジ径 24 ~ 100 mm を超えるボルト、フォーク、ネジ、カップリング、ターンバックル イヤー、プラグ、スタッド、ゴーゴン、継手 - ネジ切りによる全回転。

4. シャフト、車軸、その他の部品 - 研削代を考慮して回転させます。

5. ねじ溶接 - 最終処理。

6. 最大 1500 mm 長の滑らかな階段状ローラー - フル回転。

7. 1500 mm を超えるシャフト (長さと直径の比が 12 以上) - 荒加工。

8. 最大 5 つの仕上げジャーナルを備えたシャフトと車軸 - フル回転。

9. プレス、コンプレッサー、エンジンのクランクシャフト: ジャーナルの予備回転、ジャーナルの端の切断、およびコーンの回転。

10. 長さ 1000 mm までのシャフトと車軸 - 深穴穴あけとフルターニング。

11. 切断長さ 500 mm までのキャリパーねじ - フル回転。

12. ブッシング - 内部の縦方向および螺旋状の潤滑溝の回転。

13. 直径と長さが 100 mm を超える滑らかなフランジ付きブッシュ - フル回転。

14. モールステーパー付きアダプターブッシュ - フル回転。

15. ナットは M22 まで、スタッドは M20 まで、フランジは D100 mm まで - フル回転。

16. ネジ径最大 100 mm のナットおよびロックナット - フル回転。

17. ネジ径M24以上の高精度ナット、旋削用タップ〜ブローチ加工用。

18. 切断長さ 50 mm までのキャリパー ナット - トリミング、穴あけ、穴あけ、ねじ切り。

19. 非金属材料で作られたブシュやリングなどの部品、旋削加工。

20. 直径 200 mm を超えるディスク、ワッシャー - フル回転。

21. ディフューザー、アダプター、円錐形チップ、直径 200 mm を超える底部 - フル回転。

22. 底部 - 平坦部と面取りを伴う最終旋削加工。

23. コネクタプラグ - フル回転。

24. 酸素装置のバルブ用ブランク - 研削。

25. 皿穴とインサートナイフ付きカッター - フル回転。

26. コネクタプラグ - フル回転。

27. 台形ねじおよび特殊ねじ用の口径 (プラグ、リング) - 研削代を考慮した旋削。

28. 直径 280 mm までの肘、大腿四頭筋、十字、完全な回転。

29. 電気時計や計時装置の歯車やブッシュ、穴開け。

30. 直径 200 mm を超えるリング - フル回転。

31. 直径 150 mm 以上、肉厚 8 mm までのスペーサー リング - 第 3 精度クラスに準拠した旋削加工。

32. 球形スペーサー リング - テンプレートに従って回転、ボーリングします。

33. リングの潤滑、フィッティング、クランプ - 最終処理。

34. バルブ本体 - ねじ山付きの旋削、穴あけ。

35. 中程度の複雑さのボディおよびバルブカバー - フル回転。

36. 高圧バルブブロックハウジング、前処理。

37. タンクとリザーバー本体 - 溶接のための旋削。

38. 2つの半分からなるカフカバー - 最終加工。

39. 直径 500 mm までのラビリンス溝を備えたカバー、リング - フル回転。

40. フライホイール - リムの半径回転による全回転。

41. ノンリターナー - フルターン。

42. 鉄道車両の車輪軸 - 研削代を考慮した回転。

43. ドリルチャック - 全回転。

44. 分岐パイプ、ティー - フル回転。

45. 交換可能なコネクタボード - フル回転。

46. タップによるねじ切りによるダイス旋削。

47. ピストン - 底部を切り取り、外面を回転させ、チャンバーに穴を開けます。

48. ワイヤーで作られたスプリング - コイル状。

49. パンチングおよびピアッシングパンチ - 研削のための回転。

50. ツールホルダー、ギアラック、円錐穴付きゲージ用ハンドル - フル回転。

51. カーリーハンドルとハンドル - フル回転。

52. レバー、ブラケット、イヤリング、ロッド、コネクティングロッド - 最終旋削。

53. オイル シール、スタッフィング ボックス ナット、M100 までのネジ付き隔壁、バルブ プレート - フル回転。

54. ドリル、タップ、リーマ、シリンダーネック - 旋削。

55. ロッド - ねじ切りによる旋削。

56. 直径 200 mm を超えるフランジ、フライホイール - フル回転。

57. ミル: 角度のある片面ディスク、スロット付き、スロット付き、フィレット、木材用の形状、キー付き、エンドカラセバ - 研削代を備えた旋削。

58. 直径 50 mm を超える継手、ティー、ニップル、アングル - フル回転。

59. クランプと機械への供給用のコレット - 研削のための余裕を持って回転します。

60. ターニングセンター - 研削用の旋削。

61. ワッシャーとスペーサーの穴あけ - スケッチに従って回転します。

62. 直径 200 ~ 500 mm を超える平歯車、円筒プーリー、および V ギア トランスミッション用、直径 300 mm までのベベル ギアおよびウォーム ギア - フル回転。

63. スチームハンマー用ロッド - 予備旋削。

64. コネクタ用コンタクトピンとソケット - フル回転。

65. 円錐ピン - 最終旋削。

ターナー

4番目のカテゴリー

作品の特徴。万能旋盤の 7 ~ 10 等級とプラズマ機械加工を組み合わせた方法を使用して、複雑な部品を旋削および成形します。 プラズマユニットのオンとオフ。 可動レストと固定レストを使用した長いシャフトやネジの回転、 深堀りガンドリルやその他の特別なツールを使用して穴を開けます。 肉厚1mm以下、長さ200mm以上の薄肉部品の旋削加工。 二条二条外ねじ、内ねじの三角ねじ、長方形ねじ、半円ねじ、鋸歯ねじ、台形ねじの切断に使用します。 さまざまなデバイスの部品を、水平面と垂直面に正確に位置合わせして正方形に取り付けます。 機械、プラズマ設備、プラズマ トーチを組み合わせて操作できるようにセットアップします。 偏心して配置された穴またはターニングポイントの中心間の正確な寸法が必要な部品の旋削。 超硬合金製造のためのグラファイト製品からの部品の旋削加工。 単純および中程度の複雑さのプロファイルの校正を伴う、新品の圧延ロールの旋削および使用済みの圧延ロールの再研磨。 ロールネックの剥離と仕上げ。 3 つ以上のサポートを備えた、中心高さ 800 mm を超える旋削およびセンタリング機械の制御。

知っている必要があります:デバイスと 運動図旋盤 さまざまな種類、正確性をチェックするためのルール。 汎用デバイスと特殊デバイスを使用するための機能とルールを設計する。 制御および測定機器および機器の配置。 形状、熱処理の規則、切削工具の研ぎと仕上げ。 単純および中程度の複雑さのプロファイルを調整する基本原則。 参考書や機械のデータシートを使用して切断モードを決定するためのルール。 入場と着陸のシステム。 品質と粗さパラメータ。 電気工学の基礎とプラズマ設備の安全な動作を確保するための規則、 排気換気および冷却システム。 プラズマ加熱設備とプラズマ トーチのセットアップ方法の概略図。

作品例。

1. リアストック - クイル用の機械の穴の最終ボーリング。

2. シリンダー - 回転を完了します。

3.ユニバーサルケージの包帯 - 切断。

4. 直径最大 500 mm のケーブルドラム - ストリームの切断、完全な回転。

5. M48以上のボルトとナット - 最終加工。

6. 長さ 500 mm までの蒸気タービンのスプール軸ボックスおよびサミング スプール - 全回転。

7. 長さ 1500 mm 以上の滑らかな段付きローラー - フル回転。

8. 多段中空ローラー - 旋削、穴あけ、ボーリング。

9. 長さ 5000 mm までの滑らかな段付きシャフト - 研削の余裕を持った旋削。

10. 5 つ以上の仕上げジャーナルを備えたシャフトと車軸 - 全回転。

11. パイプ圧延機、パイプ矯正機、パイプ電気溶接機のロール - 完全な旋削。

12. 1000 ~ 2000 mm を超える長さのシャフトと車軸 - 深穴穴あけとフルターニング。

13. プレスおよびコンプレッサー用クランクシャフト - 仕上げそしてネック磨き。

14. 蒸気タービンシャフト - 前処理。

15. 長さ 1000 mm までのディーゼル カムシャフト、カムの仕上げ旋削とトリミング。

16.直径500mmまで、長さ2000mmまでの圧延機のギアスタンドのギアシャフト - 全回転。

17. マイクロメーター用ねじ - ねじ切り。

18. 長さ 500 ~ 1500 mm を超えるキャリパーネジ - フル回転。

19. 送りネジ長さ 2000 mm まで - フル回転。

20. 直径 70 mm までのインサート、クリップ、ボールヘッド、完全な旋削。

21. 取り外し可能なインサート - 全回転可能。

22. ブッシング - 最終加工。

23. ブッシングとピストン - H9 (精度クラス 3) に準拠した内部溝の最終加工。

24. 直径600mmまでの船舶用ディーゼルエンジン用シリンダーライナー、最終加工。

25. ねじ径 100 mm を超えるナットおよびロックナット、全回転。

26. 特別なねじ付きナット - 熱処理後のフル回転。

27. キャリパーナット - トリミング、穴あけ、穴あけ、ねじ切り。

28. テーパねじ付き部品 - ねじ切りによる全回転。

29. 中心間の正確な距離を持つ複数の平行な穴を持つ部品 - 穴の微細な穴あけ。

30. 難削鋼や合金の軸状部品 - プラズマ加熱による旋削加工。

31. 複数の表面を持つ複雑な構成の部品、最終処理。

32.焼成磁器およびダナイトセラミックス製の化学装置および化学装置-旋削加工の詳細。

33. 金属加工機械のユニバーサル チャック用ディスク - 最後にスパイラル切削を備えた全回転。

34. 円錐ねじ用キャリパー (プラグおよびリング) - 仕上げ用のねじ切り。

35. 半仕上げスタンド上のキャリバー - 予備切断。

36. 三角ねじおよびスムーズなフル回転用の口径 (プラグ、リング)。

37. ピストン リング - 研削の余裕を持ってフル回転します。

38. ねじ付きリング - フル回転。

39. ハウジング:条件付き遷移が最大 32 mm で、シール領域からフランジまでのハウジング本体の長さが 150 mm 以上の継手:高圧バルブカラム。 交差する軸を持つ複雑なフラップ - 最終処理。

40. バルブハウジング、ベアリング、軸箱、ローラー、最終加工。

41.最大200 mmの条件付き移行を備えたクリンカーバルブのケースおよびウェッジ - フル回転。

42.油圧機械のハウジングとカバー、穴あけおよび研削空圧機械のハウジング - 最終加工。

43. クレーン本体 - 真っ直ぐに円錐形の穴をあけます。

44. ダブルフィルターハウジング - 穴加工。

45. 直径 150 mm を超えるカップとシールのハウジングは、多数のトランジションとフィットで仕上げられています。

46. 遠心ポンプケーシング - 回転を完了します。

47. 直径500 mmを超えるラビリンス溝を備えたカバー、リング - フル回転。

48. ユニバーサルチャック用ジョー - ディスク用のネジ切り。

49. マトリックス、パンチ、成形絞り用パンチホルダー、抜き型、プレス金型 - フルターニング。

50. 一条台形ねじ、二条三角ねじ、長方形ねじ、半円ねじのタップ - 全回転。

51. 強力なディーゼルエンジン用のパワーカップリング - 交差する溝を切断します。

52. 摩擦クラッチ、内部にブラインド凹部を備えた複雑な構成のシリンダー - フル回転。

53. カムチャックとフェイスプレート - フル回転。

54.心押し台用クイル - 全回転。

55. 円筒の外面と内面 - 仕上げとラッピング。

56. フランジ付きデザインのベアリングシールド - 完全な回転。

57. スラストベアリングパッド - 最終加工。

58. アルミニウムピストン - フル回転。

59. 中程度の複雑さのプレス金型 - 完全な旋削。

60. 中程度の複雑さのプレス金型 - 研磨して旋削を完了します。

61. 台形ネジを使用したパイプの配管 - ネジ切り。

62. 丸ブローチ - 全回転。

63. ねじ付きリング - 仕上げのためにねじを切ります。

64. 電気モーターのローターとアーマチュア - 回転を完了します。

65. 直径 300 mm までの 2 つの半分で作られたスライディング ベアリングとハブ - 最終旋削。

66. ピストンポンプのシートとバルブ - 回転を完了します。

67. 真空アークおよびエレクトロスラグのインゴットの再溶解、プラズマ加熱を使用した回転。

68. ハーメチックコネクタ用のガラスは複雑です - フル回転。

69. 制御可能なピッチ プロペラ ハブ - 球体の最終加工。

70. DN-300 などのフラップ プレートには、M100 ねじ面を備えたいくつかの取り付けサイズがあり、より完全な回転が可能です。

71. パイプ、ケーシング、チューブ、ドリルロッド、ロック、サブおよびゲージのドリル、円錐ねじの製造および切断。

72. 超硬フィルター - H7 ~ H9 に準拠した仕上げ。

73. ねじ切りヘッド製造用のねじ切りカッター、ダイス。

74. 最大直径 200 mm のホブ、モジュラー、アンギュラー、およびダブルアンギュラーの非対称カッター - フル回転。

75. クランプおよび機械への供給用コレット - 研削せずに完全な回転を実現します。

76. すべての工場のロールのネックとバレル - 剥離と仕上げ。

77. 平歯車、滑らかなプーリー、および直径 500 ~ 1000 mm を超える V ベルト ドライブの場合、直径 300 ~ 600 mm を超えるかさ歯車およびウォーム ギア - フル回転。

78. ファインモジュールギア - H7 ~ H9 に従って加工を完了します。

79. 直径600 mmまでのフレーム、リング - 旋削。

80. 長さ 1000 mm までの旋盤の主軸 - 全回転。

81. 高炉の小さなコーンのロッド - ねじ切りによる旋削。

ターナー

5番目のカテゴリー

作品の特徴。 6 ~ 7 等級にわたる多数の移行を伴う複雑な部品や工具の旋削と仕上げには、さまざまなデバイスと複数の平面での正確な位置合わせを使用した再配置と組み合わせた締結が必要です。 加工や測定が困難な場所の外形面、内形面、および円筒曲面に伴う面の研削。 複数の振れ止めを使用して長いシャフトやネジを回転します。 さまざまなプロファイルとピッチの多条ねじの切断と転造。 8 ~ 9 度の精度でウォームを最終的に切断します。 複数の合わせ面を持つ工具の仕上げ操作を実行します。 汎用設備を使用した複雑な大型部品やアセンブリの旋削加工。 複雑な形状の校正を伴う新品圧延ロールの旋削および使用済み圧延ロールの再研磨。プラズマ複合加工法による難加工高合金・耐熱材料の部品・工具の加工を含む所定の作業を実施。

知っている必要があります:旋盤の設計上の特徴と精度をチェックするためのルール さまざまなデザイン、汎用および特別なデバイス。 仕様およびプラズマ加熱設備の動作特徴。 部品の取り付けと位置合わせの方法。 形状、熱処理のルール、さまざまな切削工具の研ぎと仕上げ。 実行される作業の範囲内での金属切断理論の基礎。 複雑なプロファイルの校正の基本原則。 制御および測定機器および機器の設定および規制に関する規則。 参考書とマシンパスポートを使用して切断モードを決定するためのルール。

作品例。

1. 中大型船用舵ストック - 最終旋回。

2. 直径 500 mm を超えるケーブルドラム - ストリームの切断、完全な旋削。

3. M80 を超えるボルト、ナット、スタッド - 最終旋削。

4. 長さ 500 mm を超える蒸気タービンのスプール軸箱およびサミング スプール - 全回転。

5. クローズドゲージを備えたセクションミルの荒加工スタンドおよび中間スタンドのロール - 全回転。

6. レール、ビーム、チャンネル、サークル、アングル、レールとビーム上のトラクターシュー、および大断面ミルを圧延するときの圧着荒加工および中仕上げスタンドのロール - 全回転。

7. スプリングストリップを圧延するための研磨スタンドのロール - 完全な回転。

8. 5000 mm を超える長さの滑らかな段付きシャフトは、プラズマ加熱を使用しない場合と使用する場合に研削を考慮して回転されます。

9. プロペラシャフト (長さと直径の比が最大 30) が完全に回転します。

10. 6 つ以上のコネクティング ロッド ジャーナルを備えたクランクシャフト、コネクティング ロッド ジャーナルの最終研磨、チークとバッキングの切断。

11. 長さ 1000 ~ 6000 mm を超えるディーゼル カムシャフト - 最終加工。

12. 船舶のスラストシャフト - 最終加工。

13. シャフト - 直径 500 mm 以上、長さ 2000 mm 以上の圧延機のギアスタンドのギア - 全回転。

14. 長さ 2000 mm を超えるシャフトと車軸 - 深穴穴あけとフルターニング。

15. 切断長さが 2000 ~ 7000 mm を超える送りねじは、完全に回転させます。

16. 長さ 15,000 mm を超えるキャリパーネジ - フル回転。

17. 多条台形ねじを備えたねじおよびナット、旋削およびねじ切り。

18. 取り外し可能なインサート - 全回転可能。

19. 直径600mm以上の船舶用ディーゼルエンジン用シリンダーライナー、最終加工。

20. ねじ付きコーム、ねじ付きゲージ、モールスコーンゲージ - 研削後の仕上げ。

21. 特殊な非金属材料で作られたスチームオイルポンプ、ケミカルポンプおよび中型設備の部品、調整ユニット、回転輪駆動ギア - フル回転。

22. アンダーキャップ装置のディスク、蒸発器カルーセル、サイズ最大 500 mm の真空キャップ - 最終処理。

23. 水および蒸気インジェクター - 回転を完了します。

24. プロペラシャフト用のコーンゲージ(プラグ、ブッシング)、ゲージに応じたコーンの細かい穴あけと仕上げ。

25. 円錐ネジ付きキャリバー (プラグ、リング)、直径 100 mm を超える円錐ネジ (プラグ、ブッシング) - 仕上げ、ネジ仕上げ。

26. クラス 10 に準拠した加工のアライメントと清浄度を維持する、多数の移行部を備えた複雑な高圧バルブ - 完全な旋削。

27. 最大長さ 15000 mm の油圧プレスのコラム - 全回転。

28. DUIM 製品のケース - 最終加工。

29. 多数の移行部を備えた複雑な高圧バルブのハウジング。最大 0.05 mm の同軸度を維持し、最終加工。

30. ケース - クラス 8 の清浄度まで研磨し、内球のパターンに従ってボーリングを行う、外球のパターンに従って加工します。

31. 内部および外部遷移が多数あるケース - H7 に従って処理。

32. ギアボックス ハウジング - フル回転。

33. ハーメチック高圧コネクタのハウジングは複雑で完全な旋削加工が必要です。

34. 鍛造・プレス設備の舞台裏~フルターニング。

35. 成形、切断、絞り用のマトリックス、パンチ。 複雑な形状の鍛造金型やプレス金型を金型母型のサイズに研磨し、テンプレートに基づいて球面座を穴あけします。

36. 三角形、長方形、台形ねじのねじラップ - 全回転。

37. 複雑なデバイス - マシンサポートでは退屈です。

38. 複雑な遠心分離機のローター - 完全な処理。

39. 蒸気タービンの固体鍛造ローター - 前処理。

40. バルブシート - テンプレートを使用した半径面の加工。

41. ハーメチックコネクタ用のガラスは複雑です - フル回転。

42. 船尾管 - 仕上げ。

43. 直径 200 mm を超えるホブ、モジュラー、アングル、ダブルアングルの非対称カッター - 最終ねじ切り。

44. コンプレッサーシリンダー - 回転を完了します。

45. 油圧プレスシリンダー - 穴あけ。

46. 多条ウォーム - 最終ねじ切り。

47. コンロッド - フル回転。

48. 長さ 1000 mm を超える旋盤の主軸 - 全回転。

49. 平歯車、滑らかなプーリー、および直径 1000 mm を超える V ベルト ドライブの場合、直径 600 mm を超えるかさ歯車およびウォーム ギア - フル回転。

50. 直径最大 2000 mm の平歯車、滑らかなプーリー - プラズマ加熱を使用したフル回転。

51. 長さ 10,000 mm までの調整可能なピッチ プロペラ シャフト ロッド - 仕上げ。

ターナー

6番目のカテゴリー

作品の特徴。グレード 1 ~ 5 に従った複雑な実験用の高価な部品やツールの万能旋盤での旋削と仕上げ。多数の遷移と設定があり、加工や測定のためにアクセスするのが難しい場所があり、固定と高精度の位置合わせの組み合わせが必要です。インストール中のさまざまな平面。 複数の合わせ面を備えたさまざまな構成の複雑な特殊工具の 5 級までの仕上げと研磨。 あらゆるモジュールおよびピッチの複雑なプロファイルの多条ねじを切断します。 ウォームプロファイルの最終切削を 6 ~ 7 度の精度で行います。 汎用的でユニークな旋盤を使用して、複雑な大型部品、アセンブリ、変形しやすい薄肉の長い部品を旋削加工します。 複雑なプロファイルの校正を伴う新品の圧延ロールの旋削および使用済みの圧延ロールの再研磨。これには、プラズマと機械加工を組み合わせた方法を使用した、難削材の高合金耐熱材料で作られた部品およびツールの加工に対する指定された作業の実施が含まれます。処理。

知っている必要があります:各種旋盤の精度をチェックするための設計とルール。 複雑な部品の取り付け、固定、位置合わせの方法、および処理の技術的順序を決定する方法。 あらゆる種類の切削工具のデバイス、形状、熱処理、研ぎ、仕上げのルール。 確立された処理の精度と純度を達成するための方法。 血漿の要件 - 機械加工、およびこの方法で特別なデバイスを使用するための条件。 複雑なプロファイルの校正の基本原則。 参考書とマシンパスポートを使用して最も有利な切断モードを決定するためのルール。 複雑な旋削加工のパフォーマンスに関連する計算。

作品例。

1. 圧延機およびワイヤーミルのブルーミングロール、スラブロール、および仕上げロール - プラズマ加熱を使用せずに、または使用して完全な旋削加工を行います。

2. サイジングミルロール - 全回転。

3. 開いた溝を備えた仕上げスタンドと閉じた溝を備えた前仕上げスタンドのロール - 全回転。

4. 軽量プロファイルをローリングするためのユニバーサル スタンドのロール - フル回転。

5. ローリングレールおよび成形プロファイル用の前仕上げスタンドのロール - フルターニング。

6. 6000 mmを超えるディーゼルカムシャフト、最終加工。

7. シャフトの加速 - ピッチが徐々に大きくなる 8 条ねじを切ります。

8. 高圧および低圧蒸気タービンのシャフト - カップリングの研削およびねじ切り、またはコーンの研削のための仕上げ。

9. 高圧および低圧蒸気タービンのシャフト - プラズマ加熱を使用してカップリングにコーンを研削およびねじ切りまたは研削するための仕上げ。

10. 油圧タービンシャフト - プラズマ加熱を使用しない場合と使用する場合のシャフトとジャケットの完全な仕上げ。

11. プロペラシャフト (長さと直径の比が 30 以上) をフル回転します。

12. ボール用半径スパイラル付きねじ - 2 つの嵌合部品のスパイラルの最終仕上げ。

13. 切削長さ 7000 mm を超える送りねじ - ねじ切り付き全回転。

14. 船尾管ブッシング - 船上のボーリングバーを使用してボーリングします。

15. マグネシウムマルチチャンネルヘッド - 基本仕上げ。

16. 多条ねじ付きボーリングヘッド - 全回転。

17. 化学ポンプおよび設備用の部品およびコンポーネント複合体 大きいサイズ特殊な非金属材料と酸合金からのフルターニング。

18. アンダーキャップ装置のディスク、蒸発器カルーセル、500 mm を超える真空キャップ - フル回転。

19. 多条台形ねじを備えたねじ付きゲージ - 全回転。

20. 油圧プレスのコラム - 全回転。

21. 複雑な形状のキャップ - フル回転。

22. 複雑な形状の多箇所金型 - 研磨で旋削を完了します。

23. 直径5000mm以上のプロペラハブ、最終加工。

24. 直径 2000 mm 以上の平歯車、滑らかなプーリー - プラズマ加熱を使用してフル回転します。

25. 長さ 10,000 mm 以上の調整可能なピッチ プロペラ シャフト ロッド - 仕上げ。

トレーニング

現在、大規模工場や中小企業では高度な研修が積極的に行われていません。 この傾向はさまざまな要因によるものです。 ランクの上昇は賃金の上昇を意味し、多くのマネージャーは昇進を拒否するためのさまざまな言い訳、個人的な敵意、作業場での追加の仕事の欠如などを探しています。 マスターはランクを上げるために経営陣に嘆願しなければなりません。

資格やランクを向上させるには、ターナーには次のことが必要です。

- トレーニングセンターでトレーニングを受ける

- トライアル資格を得る作業を行う

- 理論試験に合格する

この手続きの後、理論修了証明書が発行されます。この証明書には、完了したトレーニング科目と、要求されたカテゴリおよび申請するカテゴリに対応して行われた試行作業に関するマークが含まれている必要があります。 その後、ワークブックにエントリが作成されます。 多くの企業では、単純にランクが与えられ、業務簿に記載されますが、これは重大な法律違反であり、他の企業に移る際にはそのようなランクが取り消される可能性があります。

昇進経験:

ランクを上げるには、前回昇進してからの期間中に行った仕事だけでなく、経験も重要な役割を果たします。 ユニバーサルターナーには 6 ビットの賃金スケールがあり、CNC マシンターナーには 5 ビットの賃金スケールがあります。

- – 試作品の準備とともに 3 か月間トレーニングを受け、試験に合格すると、2 または 3 のカテゴリーが与えられます (2 または 3 のどのカテゴリーを発行するかは委員会が決定します)。

- ・第 3 種を取得するには、第 2 種を取得した日から 1 年が経過している必要があります。 この年中に、第 2 カテゴリーのターナーは第 3 カテゴリーの部品を生産できなければなりません。 ランクを上げる手順は誰でも同じです。

- ・第4種を取得するには、第3種を取得した日から1年が経過している必要があります。 この年中に、第 3 カテゴリーのターナーは第 4 カテゴリーの部品を生産できなければなりません。 その後、ターナーは試作品を制作するための訓練を受け、試験に合格します。

- - これはターナーにとってより本格的なレベルのトレーニングです。 第5種を取得するには、第4種を取得した日から2年を経過する必要があります。 5級を取得するには、4級ターナーとして2年以内に5級の業務の30%をこなす必要があります。

- - これは、における最大の成果です 旋回 6級を取得するには、5級を取得した日から3年以上経過している必要があります。 最高資格を持ったターナーも研修を受け、ご要望のカテゴリーに応じた試作作業を行います。

ランクが下がる可能性があります– 技術規律の重大な違反、製造上の欠陥、または隠れた欠陥については、BTK 管理者から体系的に返品とコメントを受け取ります。 各ターナーは証明書または身分証明書を持っており、重大な違反の場合はクーポンが本から切り取られ、3 枚目以降はランクが下げられるか、再試験に送られます。