Caracteristici și clasificare a mașinilor de găurit adânc. Cumpărați o mașină de găurit adânc

Pentru a asigura o înaltă calitate și productivitate la prelucrarea găurilor adânci, este necesară o mașină specială modernă, de înaltă performanță și fiabilă.

Mașinile pentru prelucrarea găurilor adânci produse de Uzina de mașini-unelte Ryazan îndeplinesc aceste cerințe.

Pe baza unei varietăți de probleme practice, au fost dezvoltate mașini speciale de diferite dimensiuni și modele.

Pot fi utilizate următoarele forme:

Forma structurală nr. 1 (strung):

Subsolul unui produs rotativ în mandrina topei și suporturile pentru role. Tija cu instrumentul instalat este atașată la capul tijei. Găurile sunt prelucrate folosind o unealtă care nu se rotește.

Forma structurală nr. 2 (strung):

Subsolul unui produs rotativ în mandrina topei și suporturile pentru role. În funcție de nevoile tehnologice, prelucrarea poate fi efectuată cu un produs rotativ folosind fie o unealtă nerotitoare, fie o unealtă rotativă.

Forma structurală nr. 3 (mașină de tip pivotant):

Așezarea unui produs rotativ în mandrinele piesei de prelucrat și suporturile pentru role. Capetele pieselor goale sunt ușor accesibile pentru măsurători și schimbări de scule; lucrați folosind metoda „pull boring”. Prelucrarea are loc cu o unealtă care nu se rotește.

Forma structurală nr. 4 (mașină de tip pivotant):

Așezarea unui produs rotativ în mandrinele piesei de prelucrat și suporturile pentru role. Prelucrarea poate fi efectuată cu un produs rotativ, fie cu o unealtă nerotitoare, fie cu o unealtă rotativă.

Forma structurală nr. 5 (mașină de tip cocă): Bazarea unui produs care nu se rotește în corpuri de fixare. Găurile sunt prelucrate folosind o unealtă rotativă.

Metode de procesare eficiente pentru a obține o calitate înaltă.

Prelucrarea găurilor adânci cu precizie ridicată și calitatea suprafeței este considerată o operație tehnologică dificilă. Sunt utilizate metode speciale de prelucrare care îndeplinesc cerințele ridicate de calitate a prelucrării și pot reduce semnificativ timpul de proces.

Metode de prelucrare:

Găurire în material solid: Diferă prin faptul că tot materialul forat este îndepărtat sub formă de așchii. Diametru de gaurire 40 ... 125 mm. |

|

Foraj inel: |

|

Plictisitor: |

|

Trage plictisitor: |

|

Rulare: |

|

Găurirea de înaltă calitate este posibilă numai cu îndepărtarea continuă a așchiilor din zona de tăiere. În plus, temperatura de tăiere are un impact semnificativ asupra duratei de viață a sculei. Ambii factori necesită o instalație de lichid de răcire de înaltă performanță, cu un rezervor mare și o unitate de pompare puternică.

La găurire, mașina funcționează cu o sursă externă de lichid de răcire și de îndepărtare internă a așchiilor; lichidul de răcire este furnizat între bara de foraj și peretele piesei de prelucrat la lama sculei. Amestecul de lichid de răcire și așchii este îndepărtat prin cavitatea internă a tijei. Astfel, contactul dintre suprafața prelucrată și așchii este eliminat, ceea ce ajută la obținerea unei suprafețe mai bune:

La găurire, este utilizată pe scară largă o metodă cu îndepărtarea exterioară a așchiilor, pentru care se folosește o gaură în piesa de prelucrat obținută în operațiunile anterioare. Lichidul de răcire împreună cu cipurile este descărcat în recipientul de cip. Prin receptorul de cip, lichidul de răcire revine în rezervorul comun și astfel ciclul se termină:

O cerere scrisă pentru achiziționarea unui utilaj poate fi lăsată pe site-ul din secțiunea

Cumpărați mașini pentru găurit și alezat adânc, mașini de găurit produs de uzina de mașini-unelte Ryazan poate fi obținut numai de la reprezentanții oficiali ai RSZ. Informații de contact pe paginile:

Toate grupurile de mașini RSZ

TIBO are 45 de ani de experiență în găurirea adâncă și o multitudine de caracteristici avansate ale mașinii care fac operarea și reumplerea mult mai ușoară cu capabilități îmbunătățite de prelucrare.

Pe lângă linia de bază de echipamente, compania proiectează și fabrică mașini pentru condiții specifice de producție, folosind un aspect modular.

Pentru a reduce alunecarea la găurire, este posibilă echiparea mașinii cu un ax de antrenare a piesei de prelucrat pentru contrarotație. Opțional, este posibil să se doteze cu un cap nerotitor care se mișcă de-a lungul axei X, de exemplu pentru plăci de strângere, o placă de presiune hidraulică pentru prinderea pieselor de prelucrat, o masă longitudinală-transversală pentru găurire excentrică sau un cap de separare.

Suport mobil al bucșelor conductorului

Suportul mobil al bucșelor conductorului sau capul receptorului de ulei al fiecărei mașini poate fi deplasat cu 1/3 spre capul sculei. Acest lucru permite prelucrarea pieselor mai lungi cu o adâncime de găurire mai mică sau piesa de prelucrat poate fi găurită inversată pe ambele părți.De exemplu, pe o mașină cu o adâncime de găurire de 1500 mm, puteți găuri piese de 2000 mm lungime până la o adâncime de 1000 mm sau din ambele părți până la 2000 mm.

Repoziții pentru instrumente

Suporturile pentru scule care se potrivesc unele în altele reduc la minimum pierderile de lungime. Suporturile stabile care nu sunt utilizate pot fi îndepărtate ușor și rapid din ghidaje și, dacă este necesar, pot fi remontate pe mașină.Uși de securitate

Ușile de siguranță cu deschidere largă fac posibilă încărcarea pieselor cu macaraua, precum și întreținerea și schimbarea mașinii ușor accesibile.Adancime de gaurire

Există 14 adâncimi de găurire posibile: 375, 750, 1000, 1500, 2000, 2250, 3000, 3750, 4000, 4500, 5000, 6000, 7000 și 8000 mm.Sistem de răcire

Combinație de pompă cu viteză variabilă presiune ridicataÎmpreună cu un sistem automat de filtrare, precum și cu un sistem de îndepărtare a așchiilor, oferă rezultate excelente de găurire pe o perioadă lungă de timp.Pot fi echipate cu mașini de găurit adânc TIBO diverse sisteme management. Astfel, alături de sistemele CNC bazate pe panoul tactil Siemens KTP-600 și panoul multifuncțional KTP-1000, sunt disponibile și sistemele de control CNC Siemens 802D sl și Siemens 840D sl.

- Rupere programabilă a așchiilor pentru materiale greu de tăiat

- Transferați date digitale utilizând USB și Ethernet

- Funcție de diagnosticare a erorilor pentru îmbunătățirea calității și reducerea timpului de reutilare a mașinii

- Valorile minime și maxime programabile ale presiunii lichidului de răcire

- Serviciu de la distanță software prin canale de comunicare (opțional)

Foraj adânc - vedere prelucrare metale prin tăierea găurilor cu o unealtă rotativă. Găurire adâncă - adâncimea găurii trebuie să fie mai mare de 10 cm, sau adâncimea de peste 5 diametre originale (5*d).

Există mai multe metode de foraj adânc:

- Metoda STS (foraj cu tijă simplă) - Această metodă este optimă pentru prelucrarea pieselor în producție de înaltă performanță sau în masă. Complexitatea procesului constă în faptul că este necesară utilizarea unui recipient de ulei cu numeroase furtunuri de alimentare, în timp ce piesa de prelucrat se rotește. Sistemul cu o singură tijă este considerat cel mai eficient pentru producerea de găuri de înaltă calitate;

- Găurirea cu ejector (Ejector) este o tehnologie de ejector pentru găurire adâncă, care este utilizată pentru a produce găuri cu un diametru de 18 până la 180 mm (până la 250 mm când sunt găurite). Lichidul de tăiere este furnizat în spațiul dintre țeava exterioară și țeava interioară (metoda cu două țevi - DTS, Sistem cu tub dublu). Lichidul de răcire intră din exteriorul capului de foraj, îl spală și este evacuat împreună cu așchii în conducta interioară. Metoda ejectorului este potrivită pentru realizarea găurilor d=20-60 mm. și până la 1200 mm adâncime, fără a exclude producerea de găuri intermitente.

- Sistem de foraj cu burghie cu pistol sau cu lamă tubulară cu alimentare internă cu fluid de tăiere (ELB) - Această metodă este potrivită pentru întreprinderile mici unde tehnologia necesită găuri adânci cu diametru mic. Orificiu recomandat = 35-40 mm, lungime pana la 50*d. Cu această metodă, nu este nevoie să efectuați operațiuni precum frezarea și alezarea.

Mașinile de găurit adânc își găsesc aplicația în gamă largă industrii, inclusiv: industria de apărare, industria auto, industria petrolului și gazelor, energie, producția de cilindri hidraulici, inginerie grea.

LA categorie:

Foraj adânc

Caracteristici și clasificare a mașinilor de găurit adânc

Mașinile de găurit adânc diferă de alte tipuri de mașini concepute pentru prelucrarea pieselor lungi prin următoarele caracteristici.

1. Mașinile-unelte din ateliere ocupă suprafețe mari, sunt proiectate, de regulă, într-un design orizontal și au o lungime care este de cel puțin două ori mai mare decât lungimea pieselor prelucrate pentru care sunt create. De obicei, paturile unor astfel de mașini sunt proiectate ca îmbinări compozite, captate. Acest lucru asigură confortul fabricării și livrării lor către consumator.

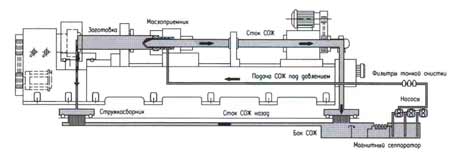

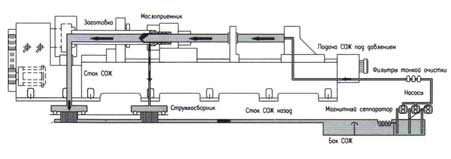

2. În amenajarea mașinilor, un loc mare este ocupat de dispozitivele pentru transportul așchiilor din zona de tăiere, lubrifierea și răcirea burghiilor. Sistemul de circulație include o unitate de pompare, o linie de alimentare cu lichid de răcire către zona de tăiere, îndepărtarea așchiilor, colectoare de așchii, rezervoare de scurgere cu rezervoare de decantare, colectoare magnetice și alte (filtre) de particule solide din lichid și răcitoarele acestuia. În plus, mașinile trebuie să aibă capace de protecție pentru a proteja împotriva stropirii și scurgerilor de lichid.

3. Aproape toate modelele de mașini de găurit adânc pot fi utilizate pentru degroșare adâncă și alezarea de finisare (alezare), adică. efectuarea de operații de prelucrare a găurilor circulare (și conice) netede cilindrice.

4. Când mașinile de găurit adânc eșuează, din cauza specificității tehnologice ridicate a procesului de prelucrare, este foarte dificil să le înlocuiți cu alte mașini. Prin urmare, atunci când planificați producția, având în vedere că găurirea adâncă este una dintre operațiunile inițiale ale procesului tehnologic, ar trebui să aveți întotdeauna o rezervă de echipament nu numai în ceea ce privește încărcarea, ci și numărul de mașini pentru găurit adânc.

Mașinile pentru găurit adânc și în special mașinile proiectate pentru prelucrare de mare viteză trebuie să asigure următoarele cerințe:

1) instalarea și îndepărtarea comodă și rapidă a pieselor de prelucrat;

2) modurile de procesare necesare, în special asigurând controlul continuu al cantității de alimentare din mers;

3) îndepărtarea continuă a așchiilor rezultate (pulpă formată din lichid și așchii);

4) filtrarea și răcirea fluidului de lucru;

5) monitorizarea continuă a procesului cu dispozitive de protecție care funcționează automat;

6) dispozitive de recepție de capacitate cubică suficientă pentru colectarea și separarea așchiilor rezultate din lichidul de răcire;

7) mișcări rapide de instalare a părților de lucru ale mașinii (etriere, capete de tijă etc.);

8) protecție fiabilă a personalului de operare și a zonei atelierului împotriva stropirii fluidului de lucru etc.

Într-o oarecare măsură, specific mașinilor care efectuează găurire adâncă este intensitatea lor energetică crescută în comparație cu multe alte utilaje. În unele cazuri, până la 30% (și uneori mai mult) din energia de foraj este consumată doar pentru îndepărtarea așchiilor.

Toate mașinile pentru găurit adânc, în ciuda varietății mari, pot fi împărțite în următoarele grupe: mașini tip de strunjire; mașini de tip pivotant; mașini fără rotirea piesei de prelucrat la găurire. Fiecare dintre aceste tipuri de mașini este proiectat pentru a prelucra un anumit tip de piesă de prelucrat.

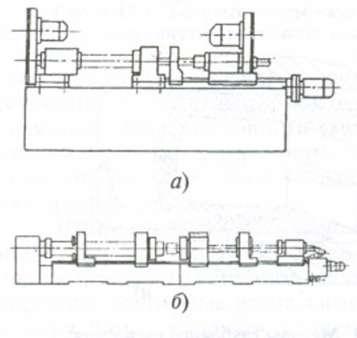

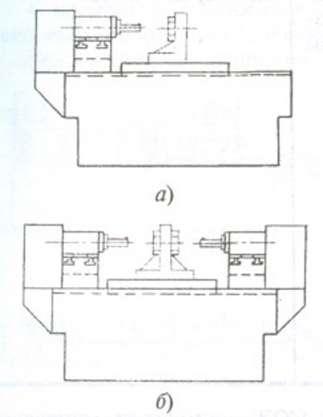

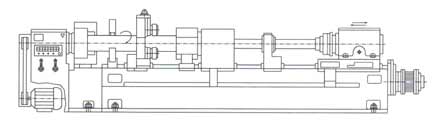

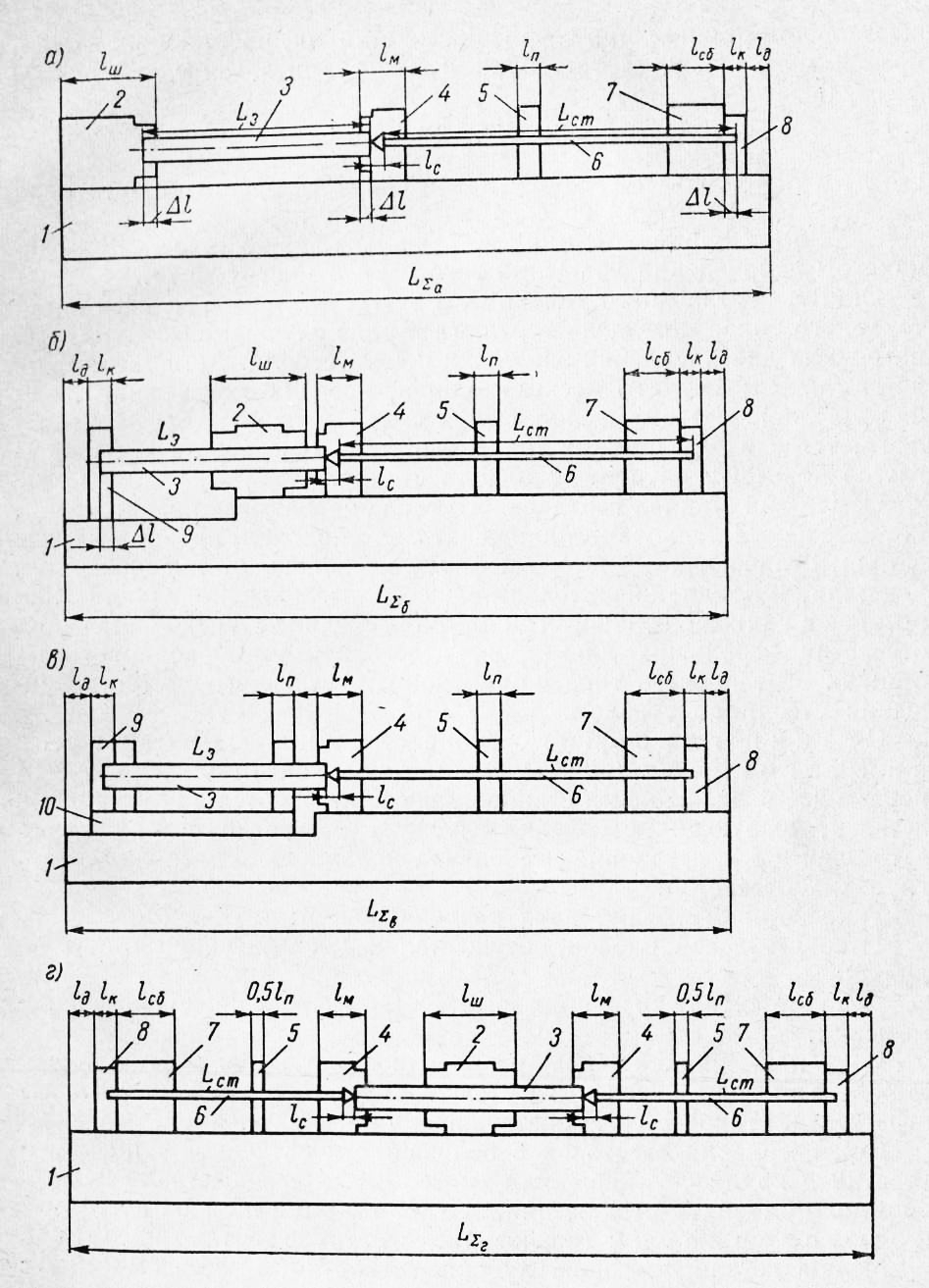

Pentru mașinile de tip strung (Fig. 1, a) capul este similar cu capul strung. Axul tubular (uneori solid) este proiectat pentru rotirea rapidă a piesei de prelucrat; secțiunea sa transversală este relativ mică. Piesa de prelucrat este instalată cu capătul de ieșire într-o mandră montată pe capătul de lucru al axului, iar capătul de intrare este susținut fie de un recipient de ulei dacă prelucrarea se efectuează cu îndepărtarea interioară a așchiilor, fie de un sprijin stabil cu îndepărtarea cipului extern. În timpul prelucrării, piesele lungi sunt susținute suplimentar de suporturi fixe intermediare. Tija cu burghiu este fixată fie pe stâlpul etrierului, fie în capul tijei. Între capul de tijă (suport) și piesa de prelucrat (recipientul de ulei), pentru lungimi de găurire mari, există suporturi de tijă (suporturi) care susțin tija.

La mașinile de tip strung, de regulă, deasupra sunt găurite piesele preprocesate, care în forma lor reprezintă corpuri de rotație de dimensiuni transversale mici.

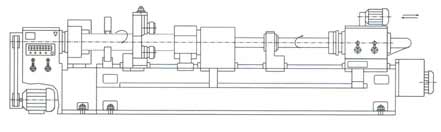

La mașinile de tip pivotant (Fig. 1, b), piesa de prelucrat este instalată parțial în interiorul unui ax tubular, numit pivotant. Rotul are dimensiuni transversale mari în comparație cu axul unei mașini de găurit tip strung. Prin urmare, designul pivotant nu este proiectat pentru rotirea rapidă a piesei de prelucrat în timpul procesului de găurire.

Înainte de introducerea burghielor din carbură, când vitezele de tăiere în timpul găuririi erau mici, se foloseau mașini de tip pivotant pentru prelucrarea pieselor rotunde cu viteze mici de tăiere. După introducerea aliajelor dure, a devenit necesară echiparea acestor mașini cu capete de tijă pentru rotirea rapidă a sculelor.

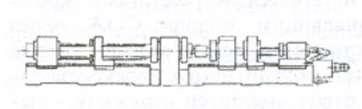

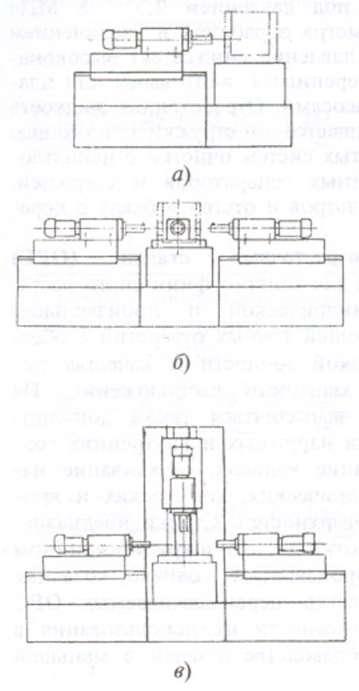

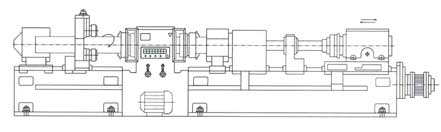

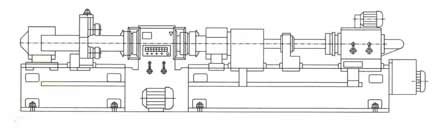

Orez. 1. Mașini pentru găurit adânc: a- tip strung; b - tip pivotant; c - fără rotirea piesei de prelucrat; g. - foraj dublu: 1 - pat; 2 - cap ax; 3 - piesa de prelucrat; 4 - recipient ulei; 5 - suport de tulpină; 6 – tulpină; 7 - cap de tulpină; 8 - receptor cip; 9 - carcasă; 10 - tobogan

Semnul plus este folosit atunci când rotația este contrar, iar semnul minus este folosit când direcția de rotație a piesei de prelucrat și a instrumentului este aceeași.

Mașinile de tip pivotant au aceleași elemente ca și mașinile de tip strung. Axul pivotant este în unele cazuri echipat cu două mandrine pentru fixarea piesei de prelucrat pe ambele părți. Dispunerea suporturilor fixe poate fi, de asemenea, oarecum diferită, datorită faptului că piesa de prelucrat la aceste mașini este adesea amplasată cu capătul de intrare la pivot, în timp ce la mașinile de tip strung este întotdeauna instalată cap la cap în mandrina arborelui mașinii.

În mod obișnuit, mașinile de tip pivotant prelucrează piese care nu sunt de dorit să se rotească rapid. Acestea sunt piese forjate, produse laminate și alte piese care diferă oarecum ca formă de corpurile de rotație și piese care au un dezechilibru semnificativ. Se recomandă prelucrarea pieselor grele, cum ar fi rotoarele și rolele cu diametre mari ale treptelor mijlocii și găuri cu diametre mici pe mașini de tip pivotant, utilizând rotația contra-rapidă a tijei cu un burghiu.

Mașinile de găurit adânc fără rotația pieselor de prelucrat (Fig. 1, c) sunt mult mai puțin comune decât primele două tipuri de mașini. Sunt utilizate pentru găurirea pieselor care necesită găuri adânci fără a roti piesa de prelucrat și pentru găurirea mai multor găuri adânci paralele.

Există două tipuri de astfel de mașini:

1) cu un cap de tulpină care efectuează mișcări longitudinale;

2) cu o masă pentru fixarea piesei de prelucrat, care are mișcări longitudinale.

Cel mai des este folosit primul tip de mașini. În acest caz, o mașină cu o piesă de prelucrat care nu se rotește la găurire seamănă mașină de agregat cu cap de putere cu acțiune automată.

Atunci când găuriți piese de prelucrat cu o lungime relativă mare a găurilor în producția la scară mare sau în masă, este recomandabil să folosiți mașini pentru găurire adâncă pe două fețe (un tip de mașini de tip pivotant).

Piesele mici cu găuri adânci în producția de masă și pe scară largă sunt prelucrate atât pe mașini cu două și mai multe axuri, cât și pe mașini cu design vertical.

Pe baza gradului de automatizare, mașinile de găurit adânc pot fi împărțite în principal în trei grupe:

1) mașini cu ciclu de funcționare automat;

2) mașini cu automatizare parțială a procesului de prelucrare sau monitorizare a progresului procesului;

3) mașini fără dispozitive de automatizare.

În prezent, al doilea grup de mașini este cel mai răspândit. Această grupă include mașinile care au dispozitive automate de siguranță de funcționare în principal pentru protecția împotriva supraîncărcării, supraîncălzirii lichidului, pentru curățarea lichidului de particule solide și răcirea lichidului etc.

Mașinile cu ciclu automat sunt încă rareori folosite pentru găurirea adâncă, precum și mașinile fără dispozitive automate.

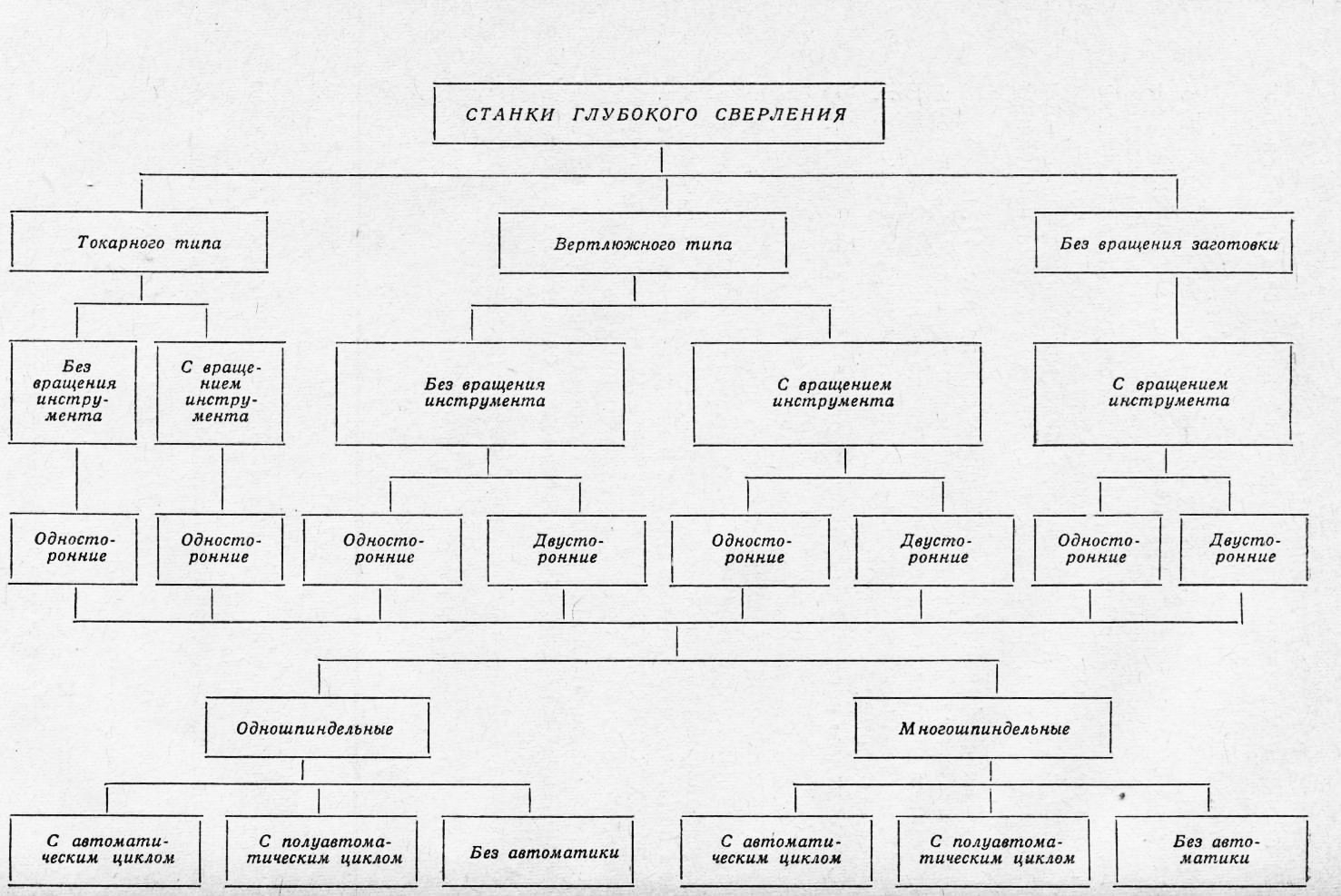

Schema de clasificare a mașinii este prezentată în Fig. 2.

Pentru a vă familiariza mai bine cu principalele opțiuni de proiectare pentru mașini-unelte, le vom compara în funcție de spațiul ocupat în ateliere, consumul de energie și caracteristicile de procesare pe aceste tipuri de mașini.

În acest scop, vom lua în considerare prelucrarea pieselor identice folosind aceleași moduri de tăiere pe mașini cu patru opțiuni.

Zone ocupate de utilaje. Să fim de acord că mașinile cu modele diferite ocupă o zonă proporțională cu lungimea lor, deoarece în majoritatea cazurilor modelele de aceeași dimensiune au aproximativ aceeași lățime. În plus, vom presupune că unitățile principale de antrenare și de alimentare din exemplul nostru nu vor crește structural lungimea mașinii, de exemplu. Vom presupune că lungimea mașinii este Ls. poti lua lungimea patului. Să fim, de asemenea, de acord că lungimile componentelor mașinii similare diverse modele, destinate găuririi pieselor identice, vor fi egale.

Orez. 2. Schema de clasificare a mașinilor de găurit adânc

1. Cele mai compacte mașini sunt mașinile de tip pivotant și mașinile care funcționează fără rotirea piesei de prelucrat. Mai puțin compacte sunt strungurile. Cea mai mare suprafață este ocupată de mașini de găurit pe două fețe.

2. Lungimile tijelor la găurirea pieselor identice pe o mașină de strung și pivotare și pe o mașină fără rotirea piesei de prelucrat sunt egale. Tulpinile necesare pentru găurirea pe două fețe a unei piese de prelucrat, deși mai scurte decât tulpinile pentru găurirea pe o singură față (cu aproximativ jumătate din lungimea piesei de prelucrat), totuși, este necesar să aveți două dintre ele în loc de una. Lungimea totală a tulpinilor la găurire cu două fețe este mai mare decât la găurirea cu o singură față cu aproximativ suma lungimilor rezervorului de ulei, capului tijei și stâlpilor de susținere.

Să fim, de asemenea, de acord că puterea efectivă de tăiere Npe3 la găurire în aceleași moduri de procesare va fi aceeași pentru toate mașinile.

Pentru a simplifica calculul, vom presupune că antrenarea mecanismului de alimentare de la propriul motor de alimentare sau de la motorul de antrenare principal va necesita aceeași putere de la toate mașinile atunci când funcționează în aceleași condiții de tăiere. În plus, ținând cont de faptul că puterea necesară pentru unitatea de alimentare este de 2-3% din puterea acționării principale, luăm Nn = 0. Trebuie avut în vedere că la mașinile pentru găurit pe două fețe, la găurire cu două burghie simultan, alimentarea trebuie efectuată de la două motoare.

Astfel, puterea efectivă cheltuită pe antrenările piesei de prelucrat și ale tijei de foraj este direct proporțională cu vitezele unghiulare de rotație ale piesei de prelucrat și ale burghiului.

După cum au arătat studiile, eficiența antrenărilor piesei de prelucrat în comparație cu eficiența antrenărilor cutiei de viteze pentru tije rotative cu unelte (acționări cu tijă a pieselor) nu este ridicată.

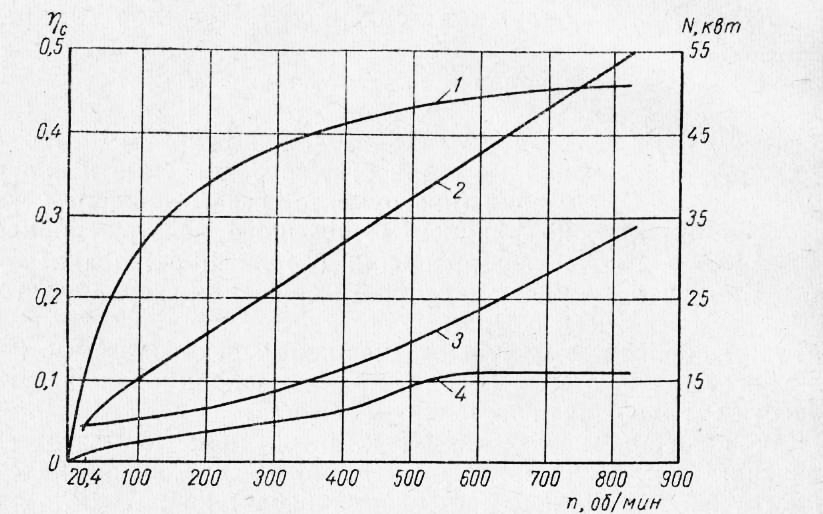

În fig. Figura 42 prezintă valorile de eficiență ale acționării de rotație a piesei de prelucrat a mașinii Schiess model DRB-40 la găurirea oțelului recoapt 35 la diferite viteze (dc = 80 mm și s0 = 0,15 mm/tur). După cum se poate observa din figură, eficiența unității principale nu depășește 0,5. Eficiența este deosebit de scăzută la sarcini reduse ale mașinii. Prin urmare, pe aceste mașini, dacă se cunoaște sarcina pe o perioadă lungă de timp, nu trebuie instalat un motor electric cu o putere mult mai mare decât cea necesară pentru o anumită operațiune. Puterea necesară pentru a conduce pompa pentru a transporta lichid de răcire și așchii este cunoscută că depinde rezistenta hidraulicaîn rețeaua hidraulică și asupra performanței pompei Q.

Depășind rezistența la transportul fluidului, pompa dezvoltă presiunea p, care crește pe măsură ce adâncimea de penetrare a sculei în piesa de prelucrat crește.

La începutul lucrărilor, când există puțin lichid de răcire, temperatura lichidului crește, ajungând de obicei la 50-70 ° C și mai mult. Odată cu creșterea temperaturii, vâscozitatea lichidului scade și, în consecință, rezistența la transport este oarecum redusă. După un timp, temperatura uleiului se stabilizează și dependența presiunii din rețea de adâncimea de foraj devine mai clară.

Aici, la fel ca mai sus, se ține cont de faptul că, la găurirea cu două fețe, este necesar să se efectueze îndepărtarea așchiilor simultan din două unelte de lucru.

Orez. 3. Modificarea randamentului mașinii în funcție de numărul de rotații și puterea la găurire: 1 - randamentul mașinii; 2 - puterea maximă a mașinii; 3 - putere în gol; 4 - putere efectivă

1. Cea mai mare putere de tăiere pentru găurire, îndepărtarea așchiilor și alimentarea cu scule este necesară pentru mașinile de găurit cu două fețe.

2. Cea mai economică mașină de găurit adânc în ceea ce privește consumul de energie este mașina fără rotirea piesei de prelucrat.

3. Mașinile de tip strung sunt mai puțin economice în ceea ce privește consumul de energie în comparație cu mașinile fără rotirea piesei de prelucrat.

4. Din punct de vedere al consumului de energie, mașinile pivotante, dacă funcționează cu capete de tijă, ocupă un loc intermediar între mașinile de tip strung și mașinile de găurit piesele nerotative. Această concluzie este oarecum neașteptată, deoarece atunci când a fost introdusă forarea de mare viteză, mașinile de tip pivotant erau considerate învechite. Totuși, după introducerea stocului de stem pe aproape toate mașinile de prelucrare a pieselor medii și mari, aceste utilaje continuă să funcționeze, confirmând valabilitatea rezultatelor obținute mai sus.

Foraj mai departe tipuri variate masini-unelte Mașinile de găurit adânc de tip strung, datorită posibilității de a utiliza unghiuri mari de viteză de rotație a pieselor de prelucrat, în ciuda faptului că ocupă o suprafață mare și nu sunt economice din punct de vedere al consumului de energie, au devenit cele mai răspândite la prelucrarea găurilor adânci. Prin urmare, toate piesele mici de prelucrat cu formă de corpuri de rotație și prelucrate deasupra pot fi găurite pe strunguri. Singurele excepții sunt piesele de prelucrat care necesită găurire simultană a găurilor adânci cu două fețe, deoarece este imposibil să găuriți simultan găuri cu două fețe pe strung. Având în vedere că găurile mici sunt de obicei găurite cu burghie cu pistol, care nu funcționează suficient de fiabil atunci când se rotesc rapid, axul de rotație a piesei de prelucrat trebuie să asigure rotația la viteza de tăiere necesară. În unele cazuri, motoarele electrice de înaltă frecvență și angrenajele flexibile de accelerare cu filet pot fi utilizate ca antrenare.

Piesele medii și mari prelucrate curat, fără dezechilibre mari, sunt adesea prelucrate pe strunguri. Cu toate acestea, pentru piesele lungi, astfel de mașini trebuie să fie echipate cu suporturi fixe închise. Vitezele de rotație ale pieselor de prelucrat care depășesc n3 = 600 rpm trebuie evitate dacă este posibil, deoarece acest lucru este periculos pentru operatori. În astfel de cazuri, dacă este posibil, trebuie aplicată o rotație suplimentară a sculei.

Strungurile furnizează calitate superioară prelucrarea pieselor de prelucrat. Produsele obtinute de la aceste masini nu au comentarii in ceea ce priveste curatenia prelucrarii si forma gaurilor.

Principiul de strunjire, așa cum arată compania Karlstadt, este aparent cel mai convenabil pentru efectuarea lucrărilor de automatizare a forajului adânc.

Mașinile pentru găurirea profundă a pieselor fixe sunt compacte și economice din punct de vedere al consumului de energie (se presupune că eficiența capului de tijă este mai mare decât eficiența unui sistem convențional de rotație a piesei de prelucrat pe alte mașini). Dezavantajul lor este calitatea scăzută a forajului.

Aceste mașini nu sunt utilizate pe scară largă în industrie, iar experiența funcționării lor nu a fost încă generalizată. Prin urmare (cu rotirea numai a sculei) ar trebui să fie utilizate în scopul lor, adică pentru găurirea pieselor de prelucrat care nu pot sau sunt incomod să se rotească.

Este interesant de remarcat faptul că principiul de funcționare al acestor mașini ar putea fi recomandat și pentru găurirea pe două fețe a pieselor de prelucrat oarbe și traversante (de preferință scurte), deoarece, în comparație cu găurirea convențională pe două fețe, acestea nu necesită utilizarea dreptului. burghie cu mâna și stânga.

Principalele avantaje ale mașinilor de tip pivotant sunt compactitatea și siguranța în funcționare. Aceste mașini pot găuri piese care nu sunt suficient de echilibrate și nu sunt prelucrate complet deasupra. Aparent, piesele de dimensiuni medii vor fi prelucrate mult timp pe mașini de tip pivotant dotate cu capete de tijă pentru rotația rapidă a sculelor, iar piesele grele și mari vor fi prelucrate fie la mașini de tip strung, fie la mașini cu prindere fixă a piesei de prelucrat.

Avantajul mașinilor de găurit cu două fețe este productivitatea ridicată la găurire prin înjumătățirea lungimii de găurire și desfășurarea procesului în paralel cu două scule de lucru simultan. Astfel, timpul de mașină la mașinile de găurit cu două fețe este redus la jumătate atunci când valoarea totală a puterii de antrenare necesare se dublează și (volumul și consumul de energie al acestor mașini au fost raportate anterior).

Dezavantajul găuririi cu două fețe este necesitatea de a folosi burghie dreptaci și stângaci, ceea ce determină o creștere a gamei de scule. În plus, în timpul găuririi cu două fețe, se observă defecte specifice acestui tip de prelucrare: o axă ruptă sau margini în găurile forate. Acestea sunt defecte grave de procesare deoarece sunt greu de eliminat din cauza prezenței fenomenului de copiere, necesitând treceri suplimentare.

S-ar părea că cu găurirea pe două fețe există o creștere a duratei de viață a sculei. Într-adevăr, fiecare unealtă ar trebui să treacă doar prin jumătate din lungimea piesei de prelucrat. În consecință, numărul de piese care pot fi găurite fără a șlefui cu o singură unealtă ar trebui să se dubleze. Cu toate acestea, nu este. În lucrare sunt implicate două burghie și, prin urmare, durabilitatea fiecăreia dintre ele nu crește, iar numărul de măcinare nu scade.

Din cele de mai sus, putem concluziona că utilizarea mașinilor de găurit cu două fețe poate fi recomandată numai dacă există un program amplu (producție la scară mare sau în masă) și o lungime relativă de găurire deosebit de mare, cu cerințe insuficient de stricte pentru calitatea orificiu sau la găurirea materialelor greu de tăiat. De asemenea, este recomandabil să folosiți mașini de găurit cu două fețe pentru prelucrarea pieselor care au două găuri oarbe coaxiale, chiar dacă aceste găuri nu sunt de lungime relativă suficientă.

CONSTRUCȚII.

Mașinile specializate de găurit și alezat includ mașini concepute pentru a efectua un anumit tip de prelucrare sau pentru a obține orice tipuri specifice de suprafețe într-o gamă dată de dimensiuni pe piese din aceleași clase tehnologice sau diferite. Cele mai utilizate mașini sunt pentru găurit și alezat adânc, de tăiat filet și piuliță, centrale, pentru alezarea de finisare.

7.4.1. Mașini pentru găurit și alezat adânc.

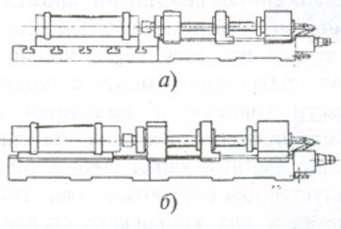

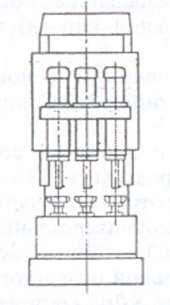

Proiectat pentru găurire (inclusiv găurire circulară), alezare și găuri cu un raport mare lungime-diametru, ajungând în unele cazuri la 100 sau mai mult. Mașinile moderne folosesc trei metode de găurire (Fig. 7.17). La găurirea cu o unealtă cu o singură muchie, fluidul de tăiere (lichidul de răcire) este furnizat prin partea goală a tijei sculei și este evacuat împreună cu așchii prin canelul de așchii exterior al tijei.

Această metodă este de obicei utilizată pentru prelucrarea găurilor cu un diametru de cel mult 30 mm.

Găurirea ejectorului se realizează cu o unealtă cu mai multe muchii tăietoare, care asigură alimentarea cu lichid de răcire prin spațiul inelar dintre tija de foraj și țeava de îndepărtare a așchiilor situată în interiorul acesteia și îndepărtarea împreună cu așchii prin această țeavă. Pentru a îmbunătăți fluxul de așchii și îndepărtarea lichidului de răcire, conducta are canale prin care o parte din lichidul din spațiul inelar intră direct în ea, creând un efect de ejector.

Metoda VTA se bazează pe utilizarea capetelor de scule înșurubate pe o tijă goală, echipate cu muchii de tăiere și plăci de ghidare. Lichidul de răcire prin manșonul de etanșare este furnizat prin golul inelar din jurul tijei sculei către partea centrală goală a capului și este evacuat cu așchii zdrobiți datorită formei muchiei de tăiere prin canalul intern al tijei. Metoda VTA este utilizată pentru prelucrarea găurilor cu diametru mare și pentru găurirea inelară a găurilor cu diametrul de 120 - 150 mm. Alezarea găurilor adânci cu un diametru de până la 2500 mm se efectuează, de regulă, cu capete cu un aranjament cu două fețe de blocuri de tăiere.

Fig.7.17. Metode de foraj adânc:

a - unealtă cu o singură tăiș; 6 - ejector; V- metoda VTA

La găurirea și găurirea adânci, în funcție de diametrul și materialul de prelucrare, se obține precizia dimensională H7 - H9, abaterile de la alinierea secțiunilor găurii prelucrate sunt între 0,03 - 0,05 la 100 mm (cu nerotația produsului 0,08 - 0,12 la 100 mm), rugozitatea suprafeței Ra = 0,32 - 2,5 µm.

Clasificarea mașinilor în funcție de aspectul principal și caracteristicile de proiectare este dată în Tabelul 7.12. Cel mai mare diametru nominal de găurire (în material solid) în piesele din oțel cu duritate medie este luat ca principal parametru al mașinilor.

Majoritatea mașinilor orizontale au paturi lungi, compuse. Mașinile pentru prelucrarea pieselor deosebit de mari și grele pot avea paturi separate pentru piesele care sunt prelucrate și pentru piesa de sculă, inclusiv cele situate pe fundații de diferite înălțimi.

Caracteristicile de proiectare ale ansamblurilor de arbore ale stocurilor de scule sunt determinate de forțe axiale semnificative și de necesitatea de a furniza volume semnificative de lichid de răcire prin ax. Acționările de rotație atât pentru capul produsului, cât și pentru capul sculei sunt realizate treptat de la un motor asincron sau variabil continuu atunci când se utilizează un motor de curent continuu. Senzorii de cuplu electromecanici sau electrici sunt încorporați în dispozitivul de rotație a sculei pentru a proteja împotriva supraîncărcărilor. Acționările de alimentare folosesc roți dințate cu șurub și cilindri hidraulici pentru curse relativ scurte, iar angrenaje cu cremalieră și pinion pentru curse mari.

Mașinile sunt echipate cu dispozitive de control care asigură funcționarea automată sau semi-automată. La mașinile cu mișcări coordonate ale mesei și ale capului arborelui, pot fi utilizate dispozitive CNC și schimbarea automată a setărilor sculei (unelte cu bucșe de ghidare).

Uleiurile minerale cu adaos de compuși organici solubili de sulf și clor sunt utilizate ca agenți de răcire. Lichidul de răcire în volume semnificative (200 - 1800 l/min) este furnizat zonei de tăiere sub o presiune de 2,5 - 8 MPa (cu o creștere a diametrului de prelucrare și o creștere a consumului de lichid de răcire, presiunea scade) prin angrenaj de înaltă presiune , pompe cu șurub sau cu palete. Lichidul rezidual este curățat temeinic de așchii folosind sisteme de curățare în mai multe etape folosind separatoare magnetice și tije, centrifuge, filtre și sedimente în rezervoare cu compartimente despărțitoare.

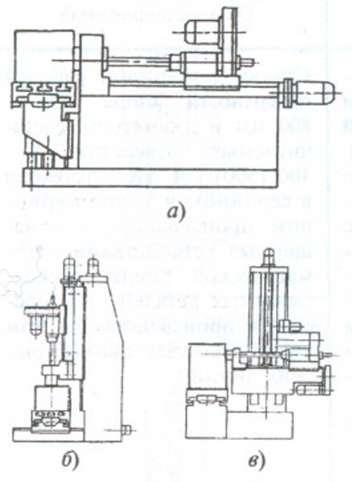

Tabelul 7.12. Principalele tipuri de mașini pentru găurit și alezat adânc

|

Tipul și diagramele mașinilor |

Zona de aplicare |

|

|

Cu o masă de putere MOBILĂ longitudinal pentru prelucrarea pieselor precum corpurile de revoluție 1) |

Mașini orizontale cu un singur și multi-ax cu capete de arbore montate pe o masă de putere care se deplasează de-a lungul ghidajelor cadrului de-a lungul axei de găurire; cu un cap staționar al piesei de prelucrat, presat din partea în care începe găurirea de către manșonul de ghidare a sculei; cu rotirea sculei și posibilă rotație suplimentară a piesei de prelucrat (a); cu capacitatea de a sprijini uneltele și piesele în repaus stabil (b) |

Mașini cu un diametru nominal de găurire de 3 - 80 mm. Folosit pentru prelucrarea pieselor lungi mici și mijlocii, cum ar fi corpurile rotative în producția de serie și atunci când sunt echipate cu dispozitive automate de încărcare - producție la scară largă |

|

Cu un cap de tip rotativ sau pivotant (gol) pentru prelucrarea pieselor, cum ar fi corpurile de rotație

|

Mașini orizontale cu un singur și dublu ax cu un cap de ax mobil de-a lungul axei de găurire, deplasându-se de-a lungul ghidajelor cadrului; cu prindere a piesei în mandrina capului produsului și susținerea acesteia în suporturi inelare sau role deschise; cu rotirea piesei de prelucrat si posibila rotatie suplimentara a sculei |

Mașini cu un diametru nominal de găurire în material solid de 80 - 320 mm (diametru nominal de prelucrare de 250 - 2500 mm). Folosit pentru prelucrarea pieselor lungi și mari, cum ar fi corpurile rotative conditii diferite producție |

|

Cu placă de masă pentru prelucrarea pieselor cu formă liberă 3) |

Mașini orizontale cu un singur ax cu cap de ax mobil de-a lungul axei de găurire, deplasându-se de-a lungul ghidajelor patului; cu strângerea piesei pe o placă de masă, staționară (a) sau având mișcare axială de instalare de-a lungul ghidajelor cadrului (o), cu rotirea și avansarea sculei; cu capacitatea de a susține tija sculei în repaus stabil și un manșon de ghidare |

Mașini cu diametrul de găurire 80 - 320 mm (diametru de prelucrare 250 - 2500 mm). Folosit pentru prelucrarea pieselor mari cu formă liberă într-o varietate de condiții de producție |

Continuarea tabelului 7.12

|

Tipul și diagramele mașinilor |

Principalele caracteristici de aspect și design |

Zona de aplicare |

|

Cu mișcare coordonată a mesei (capul axului) pentru prelucrarea pieselor de formă arbitrară 4) |

Mașini cu un singur arbore orizontale (a) și verticale (b) cu mișcare transversală a mesei sau orizontală cu mișcare transversală a capului arborelui (c) cu posibilitatea de a echipa cu setări de scule înlocuibile (inclusiv automat) pentru găuri de diferite diametre și un dispozitiv CNC |

Mașini cu un diametru de găurire de 4 - 40 mm (până la 20 mm pentru mașini verticale). Folosit pentru prelucrarea uneia sau mai multor găuri în piese cu formă liberă în diferite condiții de producție |

7.4.2 Mașini de finisat și alezat (ORS) proiectat pentru găurirea de finisare fină a generatoarelor cilindrice și arbitrare de găuri precise, asigurând o precizie ridicată și calitatea suprafeței și poziția relativă. Mașinile pot efectua, de asemenea, tăierea capetelor externe și interne, strunjirea canelurilor, strunjirea suprafețelor exterioare cilindrice, conice și curbate. Mașinile sunt proiectate pentru prelucrarea pieselor în producție pe scară largă și în masă, cu toate acestea, crearea de ORS relativ ușor de reconfigurat a condus la posibilitatea utilizării lor în producția stabilă de piese cu loturi mai mici.

Clasificarea ORS dată în Tabelul 7.13 nu este exhaustivă. De asemenea, se mai fabrică mașini în care piesele de prelucrat sunt montate într-o mandră montată pe un ax, iar unealta este montată într-un suport montat pe o masă mobilă; mașini cu capete mobile și masă cu două coordonate; mașini combinate cu capete de arbore mobile orizontale și verticale etc.

Calitatea prelucrării pe OPC este determinată de rotunjimea secțiunii transversale și de profilul secțiunii longitudinale (cilindricitatea) a găurii. La mașinile orizontale cu masă mobilă, abaterea găurilor de la rotunjime în întreaga gamă de găuri forate este de 0,5 - 1,2 μm, iar rugozitatea nu este mai aspră de Ra = 0,32 + 0,63 μm (în funcție de materialul piesei de prelucrat).

Există cerințe mari privind rigiditatea, rezistența la vibrații și stabilitatea termică a OPC, ceea ce determină cerințele corespunzătoare pentru piesele de bază, care sunt fabricate din fontă cenușie de înaltă calitate și au o formă de cutie cu nervuri bune. De regulă, rigiditatea cadrului mașinilor orizontale cu o masă mobilă face posibilă instalarea mașinii pe o fundație pe trei elemente de susținere. A fost recunoscută fezabilitatea fabricării cadrelor și podurilor din granit sau materiale artificiale (de exemplu, material sintetic) cu capacitate mare de amortizare și stabilitate termică. Pentru unitățile cu mișcare orizontală, se folosesc în mare parte un ghidaj de glisare plat și unul în formă de V, tradiționale pentru mașinile de precizie, iar pentru unitățile cu mișcare verticală se folosesc ghidaje dreptunghiulare închise.

Tabelul 7.13. Principalele tipuri de mașini de finisare și alezat

|

Tipul și diagramele mașinilor |

Principalele caracteristici de aspect și design |

Zona de aplicare |

|

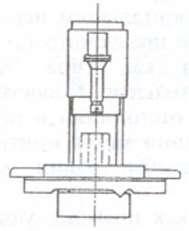

Orizontală cu masă mobilă 1) |

Mașini cu un singur ax sau cu mai multe axuri cu capete de arbore fixe paralele între ele, situate pe grinzi în formă de U („poduri”) fixate rigid de cadru cu una (A) sau două laturi opuse (b) față de piesa de prelucrat; o masă mobilă de-a lungul ghidajelor cadrului paralele cu axele fusurilor, pe care sunt fixate piesele de prelucrat în dispozitiv |

Mașini cu o lățime a suprafeței de lucru a mesei de 320-800 mm și un diametru al găurilor de găuri de 8 - 400 (500) mm. Sunt utilizate în producția în serie și pe scară largă și sunt echipate cu dispozitive pentru schimbarea automată a pieselor de prelucrat - în producția de masă, inclusiv ca parte a liniilor automate |

|

Cu masă fixă și capete ax mobile 2) |

Mașini cu un singur ax sau cu mai multe ax cu capete de arbore situate pe mese de putere mobile paralel cu axa axului față de piesa de prelucrat pe una (a), mai multe laturi în orizontală (b) și mai multe laturi în planul orizontal și vertical (V). O masă fixă cu o suprafață de lucru orizontală pentru montarea piesei de prelucrat (de obicei într-un dispozitiv special) |

Mașini cu o lățime a suprafeței de lucru a mesei de putere de 500 - 1250 mm și un diametru de găurire de 8 - 400 (500) mm. Folosit în producția pe scară largă, inclusiv ca parte a linii automate, pentru prelucrarea părților corpului cu cerințe limitate pentru precizia formei și poziția relativă a suprafețelor prelucrate |

Capetele axului sunt cele mai critice componente ale OPC, determinând în principal precizia și calitatea prelucrării. Capetele cu un singur ax, de regulă, sunt unități unificate, ale căror dimensiuni de conectare sunt standardizate (GOST 19590-85). Capetele arborelui pot avea dispozitive încorporate pentru alimentarea radială a frezei la forarea găurilor cu diametre raal și tăierea capetelor, pentru reglarea frezelor în timpul uzurii, retragerea frezei de pe suprafața de foraj în timpul cursei inverse, prinderea piesei de prelucrat, controlul procesării, etc.

Continuarea tabelului 7.13

|

Tipul și diagramele mașinilor |

Principalele caracteristici de aspect și design |

Zona de aplicare |

|

Vertical cu capete mobile pe o masă de forță (platformă)

|

Mașini cu un singur și multi-ax cu capete de arbore amplasate pe glisiere sau mese de putere care se deplasează paralel cu axa fusurilor; o masă fixă (rulată pentru schimbarea pieselor de prelucrat) cu o suprafață de lucru orizontală pentru instalarea unei piese de prelucrat sau a unui dispozitiv de fixare |

Mașini cu lățimea sculelor electrice de 630 - 1250 mm și diametrul maxim al găurilor de găuri de 8 - 400 (500) mm. Folosit în producția de serie și la scară mare pentru prelucrarea găurilor (inclusiv a celor cu un raport mărit lungime-diametru) în părți medii și mari ale corpului |

|

Vertical cu cap ax mobil

|

Mașini cu un singur ax cu un suport deplasabil vertical de-a lungul ghidajelor capul axului, oferind posibilitatea de a lucra cu fusuri interschimbabile pentru diferite game de gauri de foraj. Masă orizontală fixă, rulantă sau încrucișată |

Mașini cu mese 400 - 630 mm lățime. Folosit în atelierele de reparații ale diferitelor tipuri de motoare |

În mașinile-unelte pentru prelucrarea unei piese specifice, se folosește o unitate de mișcare principală nereglată cu un motor electric asincron, iar la mașinile reconfigurabile, se folosește o acționare DC reglabilă. În toate cazurile, pentru a reduce vibrația axului, o transmisie cu curea este utilizată ca ultimă verigă. Dacă este necesară izolarea specială a unităților de arbore de influența influențelor perturbatoare ale antrenării, este posibil să se utilizeze o transmisie prin curea cu două arce de contact între cureaua și scripetele antrenat montate pe capul arborelui datorită locației. a rolei de tensionare de pe cealaltă parte a scripetei de antrenare (față de cel antrenat).

Alimentarea corpurilor de lucru se realizează cu ajutorul cilindrilor hidraulici sau angrenajelor

Surub-piuliță și, în acest din urmă caz, atunci când se utilizează motoare electrice reglabile pe scară largă, netezimea alimentărilor mici de lucru necesare pentru finisare este asigurată relativ simplu și fiabil.

7.4.3. Mașini de găurit cu mai multe ax pentru prelucrarea pieselor plate. Mașinile sunt proiectate pentru găurirea unui număr mare de găuri în piese precum grile, matrițe, plăci de circuite imprimate etc. în producția de serie și la scară largă. Cele mai răspândite sunt mașinile pentru prelucrarea plăcilor de circuite imprimate din materiale nemetalice pentru industria electronică. Cele mai multe dintre aceste mașini oferă capacitatea de a efectua frezarea conturului părților laterale externe ale pieselor de prelucrat, ferestrelor și canelurilor de diferite configurații. Mașinile sunt echipate cu dispozitive CNC, schimbare automată a sculelor și a pieselor.

Productivitate ridicată se realizează datorită numărului de axe care funcționează simultan și vitezei mecanismelor. În acest sens, sunt utilizate pe scară largă suporturile aerostatice și ghidajele corpurilor executive, materiale care amortizează bine vibrațiile și cresc stabilitatea termică în timpul lucrului intens, de exemplu, granitul sau înlocuitorii săi artificiali (cum ar fi granitul).

Frecvența de rotație a axului la găurirea materialelor nemetalice ajunge la 100 - 120 mii min" 1, viteza de mișcare este de 12.000 - 15.000 mm/min cu un timp de accelerare și decelerare de 0,1 - 0,15 s. Acest lucru asigură o precizie de centru spre- distanțe centrale de ordinul a 20 µm și eroarea de abatere de la conturul frezat este de aproximativ 30 µm.