Prelucrarea pieselor precum arbori. Marea enciclopedie a petrolului și gazelor

Tijele rotunde, a căror lungime depășește trei diametre, sunt denumite în mod obișnuit arbori. Sunt netede, în trepte, cu zone de formă complexă, goale (Fig. 50). În plus, arborii a căror lungime depășește 12 diametre se numesc lungi.

Traseul tehnologic de rotire a arborilor în majoritatea cazurilor este efectuat în următoarea secvență:

1. Tăierea capetelor piesei de prelucrat la dimensiunea lungimii și centrarea pe ambele părți.

2. Rotire grosieră în mandrina și în centrul spatelui, cu o alocație pentru finisare suprafete precise 1-2 mm pe diametru.

3. Strunjirea fină a suprafețelor precise în centre.

Traseele tehnologice de prelucrare a arborilor - lungi și cu secțiuni de formă complexă sunt completate de unele lucrări datorită particularității lor (pentru aceasta, a se vedea § 67 și capitolul XII).

Să luăm în considerare un exemplu de construcție a unui traseu tehnologic pentru prelucrarea unui arbore treptat (Tabelul 4) din oțel rotund Ø36X264 mm în cantitate de 10 bucăți. Strung de tăiere cu șuruburi 1K62.

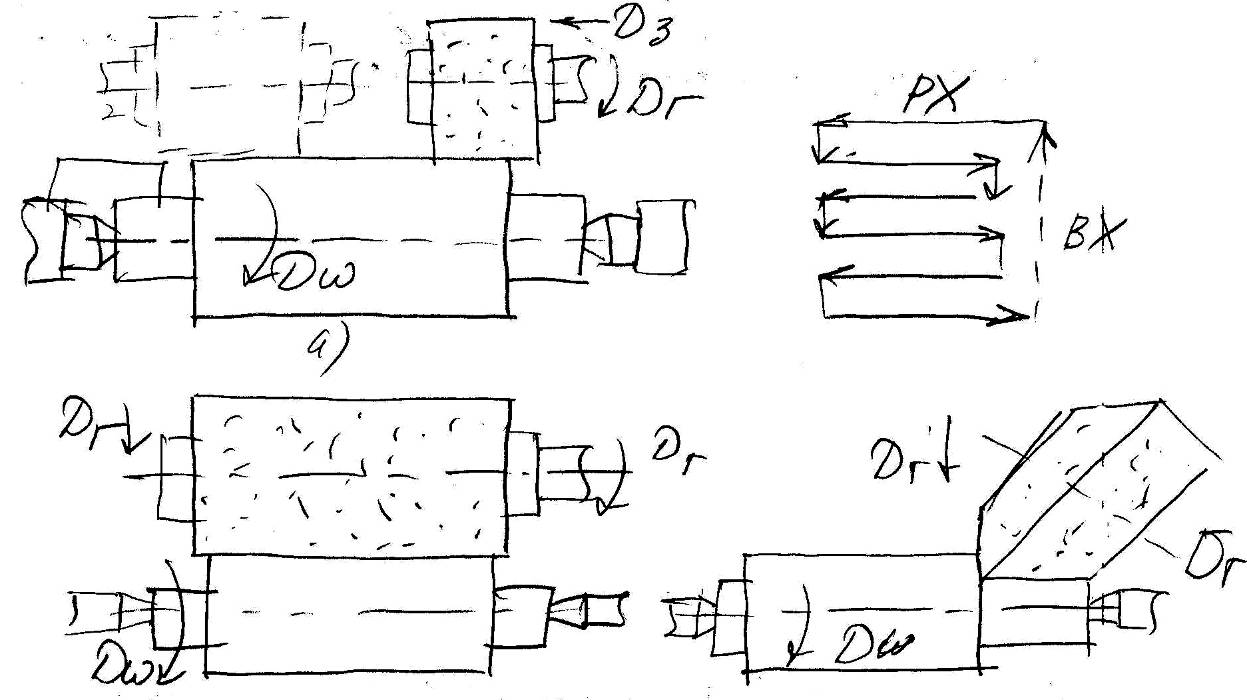

Fig 50. Varietăți de arbori:

a - neted; b, c - treptat; d-zone de formă complexă; d - gol

Arborele are trei secțiuni cilindrice - Ø25f11, Ø22f11 și Ø28hl2, a căror precizie este limitată la clasele a XI-a și, respectiv, a XII-a. Dimensiunile rămase fără toleranțe sunt supuse prelucrării conform clasei a XIV-a.

Precizia formei suprafețelor cilindrice nu este stabilită prin desen, prin urmare erorile acestora nu trebuie să depășească toleranțele pentru diametrele corespunzătoare.

Precizia aranjare reciprocă a suprafețelor Ø25, Ø28 și Ø22 mm este limitată de curățarea radială în raport cu axa comună nu mai mult de 0,08 mm.

Rugozitatea suprafetelor (cu exceptia celor indicate pe conturul piesei) - Rz≤40 microni.

Piesa nu este tratată termic. În consecință, prelucrarea sa completă (cu precizie dimensională scăzută) poate fi efectuată strung.

Billet - oțel rotund pentru o parte, are permise pentru diametrul și lungimea de 4 mm; curbura sa este în limite acceptabile.

Pentru fabricarea unui lot mic de piese (10 bucăți), construim un traseu tehnologic pas cu pas cu un grad mic de disecție.

Strung de tăiere cu șuruburi 1K62 la specificație tehnică(vezi Capitolul VIII, Tabelul 9) vă permite să efectuați eficient prelucrarea pieselor.

Metodele de prelucrare sunt selectate după principiul productivității maxime. Este de dorit să se efectueze tăierea capetelor cu cel mai rezistent tăietor îndoit. Secțiunile cilindrice precise Ø25, Ø28 și Ø22 mm trebuie prelucrate prin strunjire brută și fină. Toate celelalte suprafețe care au dimensiuni libere trebuie prelucrate numai prin strunjire brută în cel mai mic număr de curse.

Pentru prelucrarea finală a acelor secțiuni ale arborelui care trebuie să aibă o poziție relativă exactă, se adoptă o singură bază tehnologică - găuri centrale. Baza tehnologică pentru tăierea și centrarea capetelor - o suprafață cilindrică a piesei de prelucrat. Având în vedere rigiditatea scăzută a arborelui, este indicat să se efectueze strunjire brută atunci când este instalat în mandrina și în centrul spate; adică aici suprafața cilindrică a piesei de prelucrat și gaura centrală vor fi baza tehnologică.

Conform bazelor tehnologice selectate, sunt acceptate metode de instalare a pieselor de prelucrat pe mașină: în mandrina, în mandrina și în centrul spate, în centre.

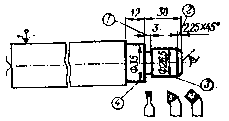

Ținând cont de dimensiunea lotului de piese care se prelucrează și de regulile practice de finalizare a tranzițiilor în operații, împărțim traseul tehnologic în 6 operații: 1-2 - tăierea și centrarea capetelor în mandrina; 3-4 - rotire brută a arborelui pe ambele părți în mandrina și centrul spate; 5-6 - strunjirea fină a suprafețelor precise în centre.

Tabelul 4

Traseu tehnologic pentru rotirea unui arbore în trepte

| Operațiune | înființat | Tranziție | Conținutul setărilor și tranzițiilor | Scheme de instalare |

| DAR |  |

|||

| în cartuş | ||||

| Tăiați capătul la dimensiunea 2 | ||||

| Centru la dimensiunea 1 | ||||

| DAR | Instalați și fixați piesa de prelucrat |  |

||

| în cartuş | ||||

| eu | Tăiați capătul la dimensiunea 2 | |||

| Centru la dimensiunea 1 | ||||

| DAR | Instalați și fixați piesa de prelucrat |  |

||

| în mandrina și în centru | ||||

| Rotiți cilindrul 3 | ||||

| Rotiți cilindrul 4 | ||||

| Teșit 2 | ||||

| Rotiți canelura 1 | ||||

| DAR | Instalați și fixați piesa de prelucrat în mandrina și centre |  |

||

| Rotiți cilindrul 5 | ||||

| Rotiți cilindrul 3 | ||||

| Rotiți cilindrul 4 | ||||

| Teșit 2 | ||||

| Rotiți canelura 1 | ||||

| DAR |  |

|||

| Rotiți cilindrul 2 | ||||

| Rotiți cilindrul 1 | ||||

| DAR | Setați și asigurați centrele piesei de prelucrat |  |

||

| Rotiți cilindrul 1 |

Întrebări și sarcini de control:

1. Ce piese se numesc arbori?

2. Dați un traseu tehnologic tipic pentru prelucrarea arborilor.

3. Completați sarcina numărul 101

Acest TP include următoarele operațiuni:

Confruntare, centrare

Rotirea (întoarcerea) fustelor arborelui

Pre-măcinare

Frezarea canalului de cheie

frezare cu caneluri

Procesarea firelor

tratament termic

Fixarea găurilor centrale

Slefuirea fină a jurnalelor arborelui

Slefuire cu spline

Calibrarea filetului și debavurarea

înroșirea

Control

1.2.1. Orientarea și centrarea arborelui

În producția unică și la scară mică, capetele sunt prelucrate la strunjire și mașini de frezat. Centrarea se realizează pe găurire, strunjire, rotire și orizontală mașini de găurit.Centrarea se poate face fie cu două unelte (burghiu elicoidal și freza), fie cu un burghiu central combinat. Unghiul de conicitate al burghiului este de obicei de 60 0 , cu toate acestea, pentru semifabricate cu arbore grele, acesta este crescut la 75 0 sau 90 0 .

În unele cazuri, sculele de tăiere au o teșitură suplimentară cu un unghi de 120 0, care protejează gaura centrală de tăieturi în cazul deteriorării accidentale a capetele arborelui.

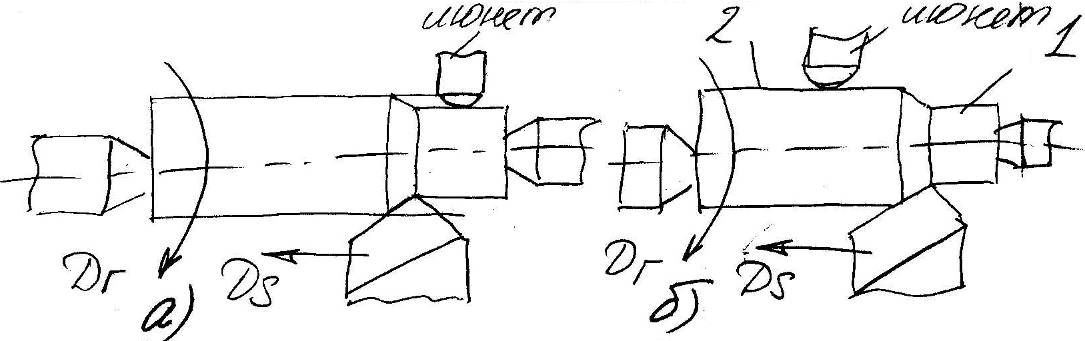

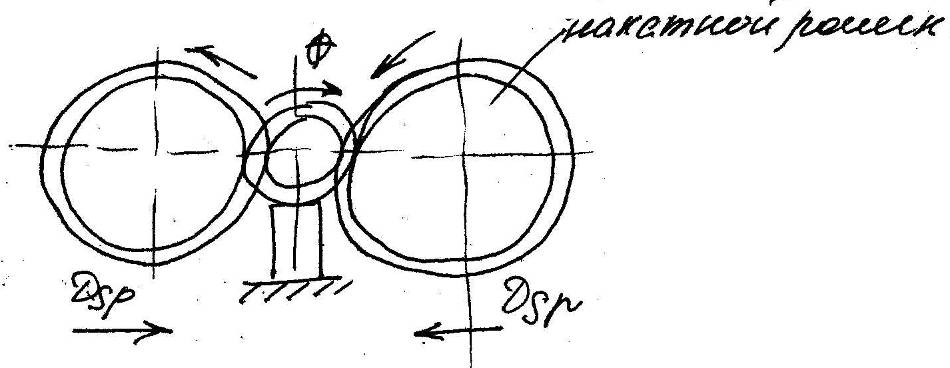

În producția de serie și de masă se folosesc mașini de frezat și centrare semiautomate, pe care se frezează simultan 2 capete (poziția 2 din Fig. 1.3.), Apoi se centrează 2 găuri (poziția 3).

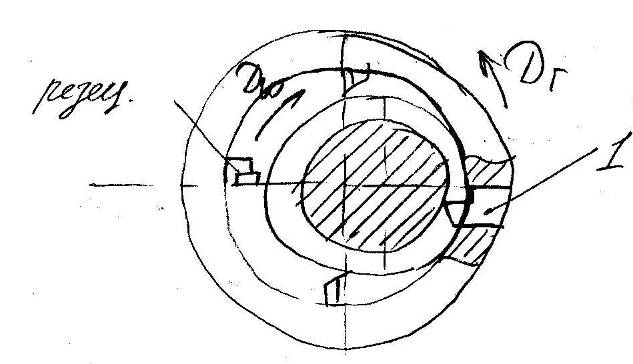

Orez. 1.3. - Schema de prelucrare a arborelui pe un dispozitiv semiautomat de frezare-centrare.

1.2.2. Rotirea arborelui

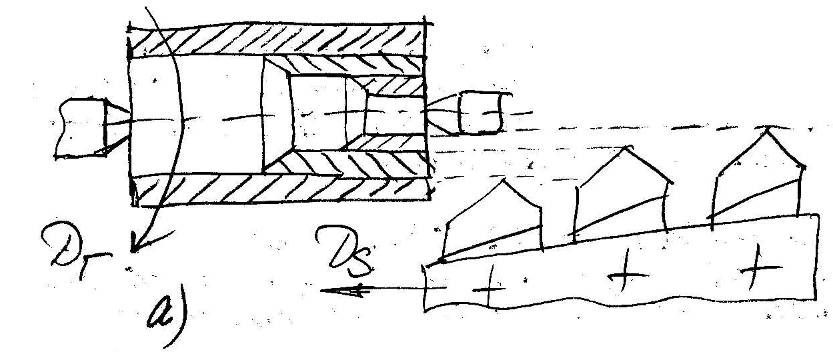

Strunjirea arborelui include de obicei operațiuni de degroșare și finisare. La strunjirea brută, cea mai mare parte a adaosului este îndepărtată prin lucrul cu o adâncime de tăiere mai mare și o viteză de avans mare.În producția unică și la scară mică, strunjirea se realizează pe strunjire mașini universale. La prelucrarea arborilor în trepte, diverse scheme tăierea, de exemplu, prezentată în Fig. 1.4.

În diagrama din fig. 1.4., în lungimea totală a mișcării frezei  , adică mai puțin decât în diagrama din fig. 1.4., a. Cu toate acestea, numărul de mișcări de lucru și auxiliare este mai mare.

, adică mai puțin decât în diagrama din fig. 1.4., a. Cu toate acestea, numărul de mișcări de lucru și auxiliare este mai mare.

Orez. 1.4. – Scheme de strunjire a arborelui

Atunci când aleg o schemă de tăiere, ei se străduiesc să obțină productivitate maximă și cost minim al operațiunii. În același timp, se iau în considerare dimensiunile arborelui, metoda de setare și control a dimensiunilor, toleranțele și alți factori.

Uneori, cu o diferență mare în diametrele treptelor, acestea tind să nu slăbească arborele cât mai mult posibil și să întoarcă treptele cu diametrul cel mai mic.

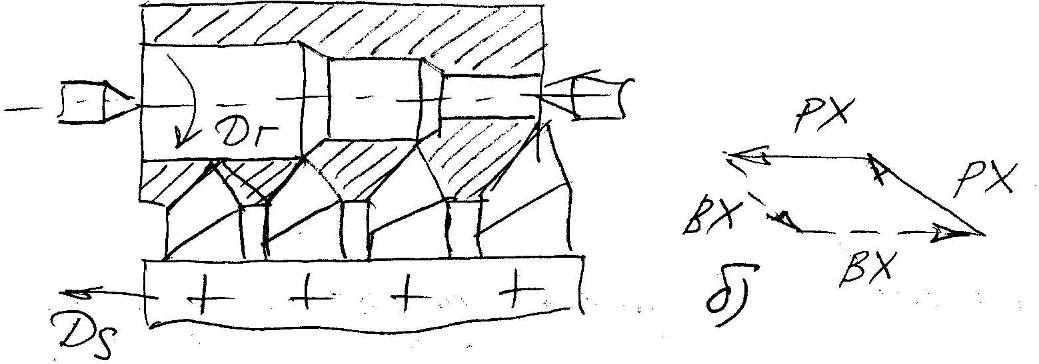

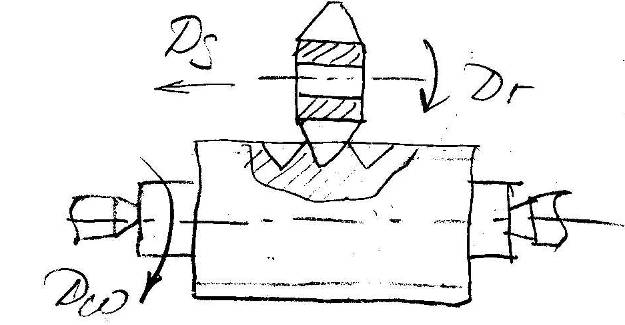

La rotirea arborilor lungi nerigizi se folosesc suporturi fixe fixe sau mobile. Suportul fix este montat pe patul mașinii. Suportul mobil mobil se deplasează pe etrier, iar camele acestuia urmează freza (Fig. 1.5., a).

Dacă este necesar să se asigure alinierea suprafeței prelucrate cu suprafața 2 (Fig. 1.5., b), atunci camele lunetelor sunt plasate în fața frezei pe suprafață.

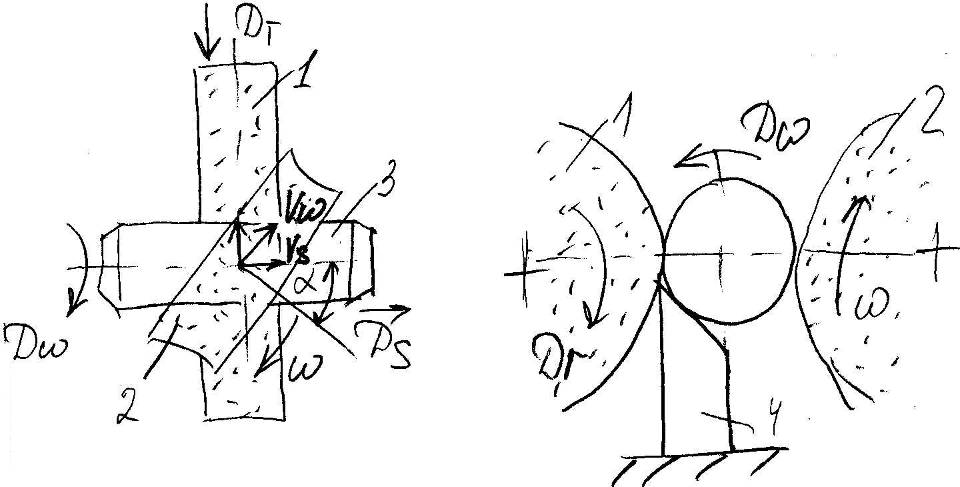

Orez. 1.5. – Schema de rotire a arborelui folosind un repaus constant

În prezent, mașinile CNC sunt folosite în producția la scară mică. Acestea vă permit să automatizați ciclul de procesare, să utilizați condiții de tăiere sporite, să creșteți productivitatea, să aplicați întreținere pe mai multe mașini, să reduceți deficitul de forță de muncă înalt calificată, să reduceți deșeurile și să reduceți timpul de pregătire a producției.

În producția pe scară largă și în masă pentru arbori de strunjire, se folosesc mașini de tăiere multiplă și hidrocopiere și mașini semiautomate. De obicei au 2 etriere - longitudinale și transversale, folosite pentru tăierea capetelor, găurirea canelurilor și strunjirea modelată.

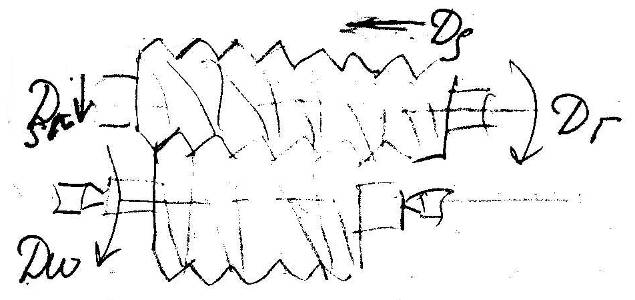

Etrierele pot funcționa simultan. La mașinile de tăiere multiplă, dacă este necesar, se folosește rotirea cu plonjare și avans longitudinal ulterior (Fig. 1.6., b).

Orez. 1.6. - Schema de rotire a arborelui pe un semi-automat multi-tăiere

În comparație cu strungurile de uz general, strungurile cu unelte multiple pot crește productivitatea prin reducerea lungimii cursei, funcționarea simultană a frezelor și prin eliminarea timpului petrecut cu schimbarea frezelor, rotirea stâlpului sculei și mișcarea în gol a glisierei.

Pe suportul longitudinal al mașinii de hidrocopiat este instalat 1 tăietor, care este ajustat la dimensiunea unui singur gât. Obținerea dimensiunilor rămase este asigurată de un copiator și un sistem de urmărire. În același timp, numărul de măsurători este redus, se aplică un mod de tăiere mai mare decât atunci când se lucrează cu avansuri manuale.

Arborele sunt răsucite într-una sau mai multe curse de lucru, în timp ce copiatoarele sunt schimbate automat prin rotirea tamburului cu copiatorul.

În cazurile în care arborele poate fi prelucrat pe o mașină semi-automatică multi-tăiere cu un singur arbore și hidrocopie, alegerea echipamentului se face pe baza unui studiu de fezabilitate.

Aceasta ia în considerare următoarele considerații:

La strunjirea cu mai multe tăieturi cu o împărțire a lungimii de prelucrare, lungimea cursei de lucru este mai mică decât în cazul procesării de copiere.

Timpul de configurare și reajustare pentru mașinile de hidrocopiere este mult mai mic decât pentru mașinile cu mai multe tăieturi.

Numărul de freze și condițiile de tăiere pe mașinile de tăiere multiplă sunt adesea limitate de conformitatea piesei de prelucrat și de puterea insuficientă a mașinii. Pe o mașină de hidrocopiat, este posibil să se lucreze cu viteze mari de avans ale mișcării principale de tăiere.

În legătură cu cele de mai sus, productivitatea mașinilor de hidrocopiat este în multe cazuri mai mare.

Precizia prelucrării cu mai multe tăieturi este afectată de erori în poziția relativă și de uzura neuniformă a tăietorilor. Atunci când se prelucrează o suprafață cu mai multe tăietoare, la limitele secțiunilor se formează margini. La mașinile de hidrocopiere, aceste erori sunt absente, astfel încât este posibil să se obțină o precizie dimensională mai mare și o rugozitate mai mică.

1.2.3. Finisarea suprafetelor cilindrice exterioare

Pentru finisarea suprafețelor cilindrice exterioare se folosesc strunjirea fină, șlefuirea, lustruirea, șlefuirea, suprafinisarea, strunjirea cu role etc.1.2.2.1. strunjire fină

Strunjirea fină este folosită mai des pentru finisarea pieselor de prelucrat din metale și aliaje neferoase, mai rar pentru piesele de prelucrat din oțel și fontă. Acest lucru se explică prin dificultățile de șlefuire a aliajelor neferoase din cauza „încărcării” discului de rectificat.Prelucrarea se realizează cu freze diamantate, compozite, metalo-ceramice și cu freze echipate cu aliaje dure, la viteze mari ale mișcării principale de tăiere, viteze mici de avans și adâncimi de tăiere.

Strunjirea fină vă permite să obțineți un grad de precizie de prelucrare de 6 ... 7 și rugozitate a suprafeței  µm.

µm.

Performanța de prelucrare este mai mare decât șlefuirea. În producția pe scară largă și în masă pentru strunjire fină, se folosesc mașini speciale de mare viteză, de mare precizie și rezistență la vibrații.

1.2.2.2. măcinare

Este metoda principală de finisare a suprafețelor cilindrice exterioare. Avantajul șlefuirii este capacitatea de a corecta erorile piesei de prelucrat după tratamentul termic. Cu șlefuirea fină convențională, prelucrarea se efectuează după 6-7 grade de precizie, cu o rugozitate a suprafeței de 1,2 ... 0,3 microni.Șlefuirea fină oferă gradul 5 de precizie și o rugozitate de 0,16 ... 0,8 microni. Se realizează printr-un cerc cu granulație mică la o viteză mare de rotație, o viteză mică de rotație a piesei de prelucrat și o adâncime mică de tăiere.

Slefuirea se efectuează pe mașini de șlefuit circulare și fără centre cu avans longitudinal al cercului sau conform metodei de rotație (Fig. 1.7.)

A - cu avans longitudinal; B, C - după metoda (metoda) de rotație

Orez. 1.7. – Schema de șlefuire pe o mașină de șlefuit circulară:

Măcinarea conform metodei de rotație este mai productivă, este utilizată în producția pe scară largă și în masă la prelucrarea suprafețelor cilindrice și modelate.

Pentru șlefuirea simultană a mai multor gâturi, se folosesc mașini speciale care lucrează cu mai multe cercuri pentru a reduce timpul auxiliar în timpul șlefuirii, se folosesc dispozitive de control activ pentru măsurarea pieselor de prelucrat în timpul șlefuirii, precum și dispozitive pentru oprirea automată a mașinii atunci când o anumită dimensiune este atins.

În cazul șlefuirii fără centre (Fig. 1.8.), piesa de prelucrat este plasată între două roți de șlefuit, dintre care una (diametru mai mare) este șlefuit, iar cealaltă conduce.

Orez. 1.8. – Schema de șlefuire fără centre

Roata de șlefuit 1 se rotește cu o viteză de 20-35 m/s, roata motrice 2 - cu o viteză de 20-30 m/min. Piesa de prelucrat 3 nu este fixată de nimic, ci este susținută de un suport 4 cu teșit îndreptat spre cercul de conducere.

Forța de prindere a piesei de prelucrat cu cercul de antrenare este mai mare decât cu cea de șlefuire. Acest lucru se datorează următoarelor motive:

Creșterea forței de tăiere cu scăderea vitezei roții

Producerea de cercuri conducătoare pe conexiune, care crește coeficientul de frecare dintre cerc și piesa de prelucrat.

În șlefuirea fără centru cu o mișcare longitudinală a avansului piesei de prelucrat, axa roții motoare nu este paralelă cu axa roții de șlefuit. Datorită acestui fapt, fără un mecanism special de avans, piesa de prelucrat este deplasată cu o viteză  Unde

Unde  - viteza de rotație a cercului de conducere.

- viteza de rotație a cercului de conducere.

Cu creșterea unghiului ![]() traversând axele cercurilor, performanța de prelucrare crește, dar calitatea suprafeței se deteriorează, deci de obicei

traversând axele cercurilor, performanța de prelucrare crește, dar calitatea suprafeței se deteriorează, deci de obicei  .

.

Pentru a îmbunătăți acuratețea prelucrării, prin măcinare se efectuează uneori în mai multe curse de lucru. În producția la scară mare și în masă, prelucrarea poate fi efectuată secvenţial pe mai multe maşini conectate la o linie automată.

În șlefuirea fără centru conform metodei de scufundare, axele cercurilor sunt cel mai adesea paralele. În primul rând, cercul de conducere este retras de la șlefuire, iar piesa de prelucrat este așezată pe suport, apoi cercul de conducere este adus la piesa de prelucrat și se efectuează avansarea transversală până când se obține dimensiunea specificată.

În comparație cu șlefuirea centrală, șlefuirea fără centre are următoarele avantaje:

Nu este nevoie să centrați piesa de prelucrat, ceea ce este deosebit de important pentru piesele prelucrate pe mașini cu turelă și mașini automate;

Tolerele de prelucrare sunt reduse semnificativ, deoarece, datorită utilizării suprafeței prelucrate ca bază tehnologică, influența erorii de centrare asupra adaosului este eliminată;

Nu este nevoie să folosiți suporturi stabile atunci când șlefuiți arbori lungi și subțiri;

Mașinile de șlefuit fără centre sunt relativ ușor de automatizat și integrat într-o linie automată;

Oferă o productivitate mai mare decât la șlefuirea în centre;

Datorită ușurinței de control a mașinii, se obține o precizie ridicată cu o pricepere medie a polizorului;

Eroarea de prelucrare cauzată de uzura roții este de 2 ori mai mică decât la șlefuirea în centre, deoarece uzura roții se reflectă direct în dimensiunea diametrului piesei de prelucrat și nu în dimensiunea razei.

1. Timpul petrecut pentru configurarea și reglarea unor astfel de mașini este destul de mare și se plătește cu loturi mari de piese de prelucrat. Prin urmare, șlefuirea fără centre este folosită cel mai adesea în industria auto și a rulmenților.

2. cheile, canelurile, găurile, rupturile în suprafața de lucru previn operatie normalași chiar face imposibil.

3. Cu șlefuirea fără centru, este dificil să se asigure rotunjimea suprafeței prelucrate.

4. Este dificil să se realizeze alinierea suprafeței șlefuite cu alte suprafețe prelucrate anterior.

1.2.3.3. Lustruire si superfinisare

Lustruirea cu roți moi din pâslă, pâslă sau bandă se efectuează la viteze mari ale sculei, pe suprafața căreia se aplică un amestec de pulbere abrazivă cu granulație fină și lubrifiant. Lustruirea asigură o rugozitate scăzută a suprafeței (Superfinisarea (finisarea cu bare oscilante) implementează principiul unei urme nerepetabile, care constă în faptul că niciun granul abraziv nu trece de două ori pe aceeași cale. Pentru aceasta, pe lângă o piesă de prelucrat rotativă, la o viteză mică (1-2,5 m / min) și mișcarea longitudinală a barelor (Fig. 1.9.), Li se spune de la 200 la 1000 de oscilații pe minut cu o amplitudine mică.

Datorită mișcărilor oscilatorii, granulelor mici ale barelor și presiunii scăzute, este asigurată o mică rugozitate a piesei de prelucrat (  µm).

µm).

Orez. 1.9. - Schema de prelucrare a arborelui cu bare abrazive.

Procesul se desfășoară cu ajutorul unui fluid de tăiere și se desfășoară după cum urmează: la momentul inițial, zona de contact a barelor cu suprafața tratată este mică, iar presiunea barei este semnificativă, ceea ce determină îndepărtarea intensivă a metalului. . Pe viitor, barele sunt rulate, presiunea scade, iar procesul de tăiere își pierde din intensitate.

Superfinisarea nu îmbunătățește macro-geometria piesei de prelucrat, astfel încât pretratarea trebuie să asigure forma geometrică corectă a piesei. Alocația de Superfinish nu este de obicei lăsată.

1.2.4. Procesarea firelor

1.2.4.1. Filetarea cu freze și piepteni

La filetarea pe strunguri, piesa de prelucrat primește o rotație, iar tăietorul este deplasat de-a lungul axei piesei de prelucrat cu un avans pe rotație egal cu pasul filetului. Precizia pasului este determinată de precizia lanțului cinematic al mașinii, iar precizia profilului filetului este determinată de precizia de ascuțire și setare a tăietorului. Prin urmare, în procesul de prelucrare, strunjitorul controlează de obicei ?????????????????????.La tăierea firelor în mai multe curse de lucru, mișcarea avansului transversal al tăietorului poate fi efectuată, de exemplu, conform schemelor prezentate în Fig. 1.10. (a,b). La utilizarea schemei (a), se asigură o mai bună calitate a suprafeței prelucrate, iar la lucrul conform schemei (b), forma stratului tăiat este simplificată, procesul de tăiere și îndepărtare a așchiilor este facilitat. Prin urmare, uneori degroșarea este efectuată conform schemei (b), iar ultimul strat este tăiat conform schemei (a).

Orez. 1.10. – Modele de tăiere pentru filetare.

La filetarea cu o freză în mai multe curse de lucru, muchia sa de tăiere devine rapid tocită și forma sa este distorsionată, de aceea se recomandă utilizarea a 2 freze pentru filetarea cu pas mare - degroșare și finisare, sau folosiți piepteni de filet. Prin reducerea numărului de mișcări, pieptenii oferă o productivitate crescută. Dezavantajul pieptenilor standard este că aceștia nu pot fi folosiți pentru lucru direct, adică. pentru tăierea firelor adiacente gâturilor cu diametru mai mare.

Filetarea pe strunguri se efectuează de obicei în următoarele cazuri:

Când tăiați fire pe piese de prelucrat pornite anterior pe aceeași mașină, deoarece aceasta reduce timpul auxiliar și crește precizia poziției relative a suprafețelor.

Când faceți șuruburi lungi de precizie.

Când tăiați fire de diametru mare sau pas și profil non-standard, dacă achiziționarea unui instrument special de înaltă performanță nu este justificată din cauza producției mici.

Când tăiați fire dreptunghiulare.

Creșterea productivității filetului prin creșterea vitezei mișcării principale de tăiere în multe cazuri este dificilă din cauza dificultății de retragere rapidă a tăietorului, care prelucrează firul adiacent marginii.

În producția la scară mare și în masă, firele sunt adesea tăiate pe mașini speciale semiautomate care automatizează ciclul de procesare cu mai multe treceri. În producția la scară mică, este recomandabil să folosiți mașini CNC.

1.2.4.2. Frezare filet cu cap mamă

Filetarea cu cap mamă se efectuează pe mașini de șurub și de frezat. Freze din carbură 1 (fig. 1.11.) se fixează în capul de tăiere și se rotesc cu o viteză de 150-450 m/min. Capul este așezat la un unghi față de axa piesei de prelucrat în conformitate cu unghiul filetului și pentru fiecare rotație a piesei de prelucrat care se rotește lent se mișcă de-a lungul axei sale cu valoarea treptei. Cel mai mare efect se obține atunci când se prelucrează fire mari.

Orez. 1.11. – Model de tăiere a firului cu cap feminin.

1.2.4.3. Filetare cu matrițe și capete auto-expandabile

La tăierea firelor pe turnulele de întoarcere și mașini de agregat matrițele pot fi folosite ca unealtă. Suporturile de matriță permit instrumentului să se miște liber o cantitate mică sau, după cum se spune, să se autoalinieze în direcția longitudinală. Acest lucru elimină ruperea filetului atunci când viteza de mișcare a suportului matriței de-a lungul axei piesei de prelucrat și viteza de înșurubare a matriței pe piesa de prelucrat nu se potrivesc.Principalul dezavantaj al matrițelor este necesitatea de a le înșuruba după finalizarea filetării, ceea ce reduce productivitatea și calitatea prelucrării.

La prelucrarea cu capete de tăiere cu deschidere automată, nu este necesară umplerea, iar productivitatea este mult crescută.

1.2.4.4. Frezarea filetului cu freze disc și pieptene (grup).

Frezarea cu freze cu discuri (Fig. 1.12.) Se utilizează pentru prelucrarea filetelor mari cu volume de ieșire suficient de mari. În acest caz, prelucrarea se realizează în 1-3 pași de lucru. Piesa de prelucrat se rotește încet, iar freza care se rotește cu viteza mișcării principale se deplasează de-a lungul axei sale cu un avans pe rotație egal cu pasul filetului.

Orez. 1.12. – Schema de frezare a filetului.

În comparație cu strunjirea, avantajul frezei este o productivitate mai mare, posibilitatea de întreținere pe mai multe mașini și utilizarea unui muncitor slab calificat.

Frezarea cu freze pieptene (grup) este folosită pentru a obține filete scurte exterioare și interne cu pas fin.

Spre deosebire de prelucrarea firelor cu un tăietor cu disc, axele frezei de pieptene și ale piesei de prelucrat sunt paralele (Fig. 1.13.). Lungimea frezei este de obicei cu 2-3 trepte mai mare decât lungimea secțiunii filetate a piesei de prelucrat.

Orez. 1.13. – Schema de frezare a filetului cu freza pieptene.

La începutul prelucrării, freza rotativă se mișcă în direcția radială  și se cufundă în piesa de prelucrat până la adâncimea profilului filetului. În acest caz, pentru 1 rotație a piesei de prelucrat, freza se deplasează de-a lungul axei cu pasul filetului (mișcare de avans

și se cufundă în piesa de prelucrat până la adâncimea profilului filetului. În acest caz, pentru 1 rotație a piesei de prelucrat, freza se deplasează de-a lungul axei cu pasul filetului (mișcare de avans  ). Frezarea are loc în 1,2 rotații ale piesei de prelucrat. Mai mult, la începutul prelucrării sunt necesare 0,2 rotații pentru tăierea frezei, iar la sfârșit - pentru curățarea urmelor de tăiere.

). Frezarea are loc în 1,2 rotații ale piesei de prelucrat. Mai mult, la începutul prelucrării sunt necesare 0,2 rotații pentru tăierea frezei, iar la sfârșit - pentru curățarea urmelor de tăiere.

1.2.4.5. Rularea firului

Laminarea filetului este utilizată în producția pe scară largă și în masă. Pe lângă productivitatea ridicată, metoda face posibilă obținerea unei structuri favorabile de suprafață întărită a metalului, deoarece fibrele materialului sunt deformate plastic și nu sunt tăiate.Firul este rulat cu matrițe plate sau role de rulare.

Pe matrițele plate (Fig. 1.14.) Există un filet drept (dezvoltare filet) cu același profil și unghi de avans  ca la fire rulate. Firul este rulat într-o cursă dublă a glisorului. Numărul de lovituri duble pe minut ajunge la 280.

ca la fire rulate. Firul este rulat într-o cursă dublă a glisorului. Numărul de lovituri duble pe minut ajunge la 280.

Orez. 1.14. – Schema de rulare a filetului cu matrițe.

Laminarea filetului cu o singură rolă este utilizată la strunguri, turele și mașini automate datorită forței radiale unilaterale. În acest caz, este posibilă îndoirea piesei de prelucrat.

Prin urmare, rularea filetului cu două role cu o mișcare de avans radială a devenit mai răspândită (Fig. 1.15.).

Laminarea filetului poate fi efectuată și cu două sau patru role cu avans longitudinal la o distanță constantă între centru. În ceea ce privește productivitatea, rularea cu role este de obicei inferioară rulării cu matrițe.

Orez. 1.15. - Schema de rulare a filetului cu role.

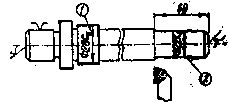

Există trei metode principale de prelucrare a arborilor în trepte pe strungurile universale:

1) fără utilizarea echipamentelor tehnologice speciale;

2) pe mașini acordate cu echipamente tehnologice speciale;

3) pe mașini echipate cu dispozitive sau suporturi pentru procesarea copierii 1.

De regulă, strunjirea arborilor în trepte se efectuează în cel puțin două instalații. În condiții favorabile, atunci când arbori în trepte tari de precizie normală sunt răsuciți pentru șlefuirea din piese de prelucrat bine aliniate și centrate cu adaosuri mici, este foarte posibil să se descurce cu doar două instalări. În acest caz, pentru prima instalare, un capăt al arborelui este complet prelucrat, iar pentru al doilea, celălalt.

Rotirea arborelui cu precizie crescută, precum și cele realizate din țagle cu adaosuri mari inegale, sunt produse în trei până la patru instalații.

Cu patru setări, primele două setări sunt pentru degroșarea arborelui, iar pentru ultimele două, finisare. În timpul finisării, curbura axei arborelui, care a apărut ca urmare a redistribuirii tensiunilor interne în material după decojire, este eliminată.

În unele cazuri, în principal la prelucrarea arborilor trepți de formă asimetrică, strunjirea acestora se poate face în trei setări: pentru primele două setări, arborele este degroșat și partea sa lungă este finisată; pentru a treia instalare, partea scurtă a arborelui este în cele din urmă rotită.

La împărțirea strunjirii arborilor în operații independente de degroșare și finisare, este necesar să se lase arborii să se odihnească un timp între operațiunile de degroșare și finisare pentru a echilibra solicitările interne care au apărut în piesa de prelucrat.

1 În fabricile de producție pe scară largă și în masă, arborii trepți sunt prelucrați pe mașini de tăiere multiplă cu acțiune automată și semiautomată.

De asemenea, este de mare importanță alegerea potrivita locația arborelui de la care să începeți prelucrarea. În acest caz, se aplică următoarele considerații:

1) dacă arborele este mai mult sau mai puțin simetric și diferența

în diametrele gâturilor la diferitele sale capete este relativ mic, atunci prelucrarea unui astfel de arbore poate fi începută de la orice capăt;

2) cu o diferență semnificativă în diametrele treptelor la diferite capete ale arborelui, prelucrarea acestuia trebuie începută de la capătul mai gros; aceasta reduce riscul deformarii arborelui la prelucrarea celui de-al doilea capăt al acestuia;

3) dacă ambele coloane de capăt ale arborelui sunt subțiri, atunci rotirea lor finală trebuie efectuată după procesarea tuturor celorlalte etape.

Prelucrarea arborilor în trepte pe strunguri universale (fără setări speciale). Această metodă, în comparație cu alte metode de prelucrare a acelorași arbori, este cea mai puțin productivă și este realizată de muncitori cu înaltă calificare.

Instalarea frezelor pe dimensiune (în diametru și lungime) cu această metodă de lucru în majoritatea cazurilor se realizează prin treceri de probă și măsurători cu unelte universale și numai în unele cazuri, membrele și opritoarele universale disponibile pe mașini sunt folosite pentru a setați frezele la dimensiunile specificate.

Această metodă de prelucrare a arborilor trepți este utilizată în producția unică și la scară mică, atunci când costurile de fabricație a sculelor și de pre-setare a mașinii nu sunt compensate de creșterea realizată a productivității muncii.

Prelucrarea arborilor în trepte pe strunguri reglate. Utilizarea mașinilor speciale de înaltă performanță pentru fabricarea arborilor trepți este rațională numai în producția de serie și în masă. În producția la scară mică, strungurile universale convenționale sunt utilizate pentru prelucrarea arborilor în trepte.

Cea mai rațională metodă de lucru pe mașini universale în producția de masă este de a lucra pe mașini reglate, adică pe mașini special pregătite pentru a efectua o anumită operație tehnologică.

Productivitatea prelucrării pieselor pe o mașină prestabilită este mult mai mare decât la o mașină convențională. Acest lucru se datorează faptului că datorită echipamentului mașinii dispozitive speciale nu este nevoie de treceri de teste și măsurători, devine posibilă reducerea timpului de instalare a pieselor etc.

Reglarea preliminară a unui strung universal pentru efectuarea uneia sau a altei operații tehnologice pentru prelucrarea unui arbore treptat asigură:

1) echiparea mașinii cu dispozitive fiabile și rapide pentru instalarea și fixarea piesei de prelucrat;

2) pregătirea instrumentelor necesare și stabilirea regim raţional tăiere pentru prelucrarea suprafețelor individuale ale arborelui;

3) dotarea mașinii cu dispozitivele și dispozitivele necesare pentru a facilita sau automatiza instalarea frezelor și pentru a asigura dimensiunile diametrale sau liniare specificate ale treptelor individuale ale arborelui care se prelucrează;

4) prezența unui set de unelte pregătite în prealabil, instalate în locul uneltelor contondente.

Numărul acceptat și locația tăietorilor are cea mai mare influență asupra duratei de prelucrare a arborelui.

În funcție de numărul și locația frezelor, precum și de numărul, designul și locația suporturilor de scule pentru fixarea acestora, se disting următoarele trei scheme principale de prelucrare a arborilor trepți pe strung universal reglat:

1) folosind un singur suport rotativ (cu patru fețe);

2) utilizarea, pe lângă suportul universal de scule rotativ principal, și suporturi de scule suplimentare speciale;

3) cu ajutorul unor suporturi speciale pentru unelte multiple.

Prelucrarea arborilor în trepte folosind un singur stâlp de sculă rotativă. Cu această setare a strungului, toate frezele necesare pentru a efectua o anumită operație sunt instalate într-un suport de scule rotativ pe patru fețe. În acest caz, locația frezelor în suportul sculei este în concordanță cu secvența acceptată de prelucrare a suprafețelor individuale ale arborelui.

Pe fig. 78, a arată amplasarea frezelor în suportul de scule rotativ folosit de strunjitorul uzinei de manipulare din Leningrad, care poartă numele. S. M. tovarășă Kirova Alekseev la prelucrarea arborilor roților de rulare ale macaralelor rulante.

În acest caz, patru tăietoare sunt instalate în următoarea secvență: un cutter de trecere utilizat în primele treceri de-a lungul crustei; 2 freza tare, folosită pentru strunjirea longitudinală a treptelor arborelui; Cutter cu 3 caneluri cu margini rotunjite pentru canelare, subtaieri si fileuri; 4 tăietor de punctaj de rezervă. Această setare a tăietorilor se găsește adesea în practica strunjitorilor, prelucrând arbori în trepte.

Traseu tehnologic pentru rotirea unui arbore în trepte

![]()

Pe etapa 1 ei studiază datele inițiale care sunt date lucrătorului în sfera desenului, piesa de prelucrat, numărul de piese din lotul care este prelucrat și capacitățile tehnice ale mașinii. Din desenul piesei trebuie stabilite forma, dimensiunile, clasa tehnologică și cerințele tehnice pentru precizia prelucrării. În plus, este necesar să se stabilească materialul piesei, natura tratamentului termic al acesteia și bazele de măsurare. Comparând semifabricatele cu desenul piesei, este necesar să se determine caracterul adecvat al cotelor de prelucrare.

Pe a 2-a etapă pregătitoare alege metode de prelucrare, baze tehnologice și metode de instalare a pieselor de prelucrat pe mașină.

Atunci când alegeți metode de prelucrare a suprafețelor unei piese, trebuie să pornim de la condițiile care asigură precizia de prelucrare necesară și cea mai mare productivitate a muncii posibilă. De exemplu, atunci când rotiți un cilindru cu precizie scăzută pe o piesă de prelucrat rigidă, este recomandabil să tăiați întregul permis într-o singură cursă de lucru a tăietorului. Dacă precizia aceluiași cilindru este mare, acesta este procesat mai puțin productiv - strunjire brută și finisată. Bazele tehnologice sunt alese conform regulilor prevăzute la paragraful 2.1.1.

Conform bazelor acceptate, sunt conturate metode de instalare a pieselor de prelucrat pe mașină, în funcție de rigiditatea de fixare și precizia de centrare necesare.

Piesele scurte cu o bază exterioară de degroșare sau auxiliară sunt fixate într-o mandră cu autocentrare și, cu o alocație mare de prelucrare, sunt presate suplimentar de centrul din spate. Aceleași piese de prelucrat cu o bază de finisare cu precizie redusă sunt fixate într-o mandrină de strung, protejând-o de lovituri cu o garnitură din folie de metal neferoasă.

Piesele lungi sunt preprelucrate în mandrina și în centrul spatelui și în cele din urmă în centre.

Pe A treia etapă finalăîn funcţie de apartenenţa piesei la o anumită clasă tehnologică se alege un traseu tehnologic tipic, în care trebuie să se ţină cont de următoarele reguli: 1) strunjirea brută şi de finisare trebuie efectuată în diferite operaţii; 2) în operația de prelucrare finală a suprafețelor de precizie cu freze nu trebuie incluse tranzițiile care necesită rotirea suportului de scule; 3) într-o singură operație nu este practic să se efectueze găurirea și forarea găurilor.

Pentru ușurință în utilizare, traseul tehnologic este întocmit sub forma unei hărți, în care sunt trecute informațiile necesare implementării lui. Acesta oferă informații despre secvența operațiunilor, mașini, dispozitive, standarde de timp unitare și alte câteva date. În scopuri educaționale, este recomandabil să simplificați oarecum forma traseului tehnologic prin completarea materialului textual cu imagini grafice ale diagramelor de instalație și ale elementelor de operațiuni (vezi Tabelul 10). Când îl completați, ar trebui să vă ghidați după următoarele reguli.

1. Operațiile și tranzițiile trebuie indicate prin cifre arabe 1, 2 3 etc.; setări - cu majuscule ale alfabetului rus A, B, C.

2. În coloana „Conținutul instalațiilor și tranzițiilor”, instrucțiunile sunt exprimate printr-un verb sub formă de imperativ: instalați, reparați, măcinați, tăiați, găuriți. În același timp, dimensiunile suprafeței prelucrate nu sunt indicate în text. În schimb, ei pun în interiorul cercului numărul de serie al dimensiunii suprafeței din diagrama instalației de procesare, de exemplu: tăiați capătul la dimensiunea 1, centrați la dimensiunea 2, întoarceți cilindrul 3, găuriți gaura 4, întoarceți canelura 5 , rotiți teșirea 6, tăiați firul 7, tăiați piesa de prelucrat în dimensiunea 8 etc.

3. În coloana „Scheme de instalații”, piesele de prelucrat sunt descrise la o scară arbitrară în stadiul de finalizare a prelucrării operaționale, conturul suprafețelor lor prelucrate este conturat cu linii solide de grosime crescută. Diagramele indică și dimensiunile care trebuie efectuate în această operațiune. Ele sunt numerotate cu cifre arabe în cercuri cu un diametru de 6–8 mm și sunt situate în afara conturului piesei în sensul acelor de ceasornic.

Luați în considerare un exemplu de construcție și proiectare a unui traseu tehnologic pentru strunjirea unui arbore în trepte (Tabelul 10) din oțel rotund D = 40x264 mm pe un strung de șurub model 1K62.

Setați precizia de procesare necesară. Arborele are trei secțiuni cilindrice - D = 25f11, D = 22f11 și D = 28h12, a căror precizie este limitată la clasele a XI-a și, respectiv, a XII-a. Dimensiunile rămase fără toleranțe sunt supuse prelucrării conform clasei a XIV-a: găuri - conform H14, arbori - conform h14.

Nu este specificată acuratețea formei secțiunilor cilindrice ale desenului. Prin urmare, erorile lor nu trebuie să depășească toleranțele pentru diametrele respective.

Precizia aranjarii reciproce a suprafetelor D = 25; D=28; și D \u003d 22 mm este limitat la o curbă radială în raport cu o axă comună de cel mult 0,08 mm.

Rugozitatea suprafețelor (cu excepția celor indicate pe conturul piesei) R z = 40 µm.

Piesa nu este tratată termic. Prin urmare, prelucrarea sa completă (cu precizie dimensională scăzută) poate fi finalizată pe un strung.

Billet - oțel rotund pentru o parte, are permise pentru diametrul 5 mm și lungime - 4 mm; curbura sa este în limite acceptabile.

Pentru fabricarea unui lot mic de piese, traseul tehnologic se construiește pas cu pas.

Conform caracteristicilor tehnice, strungul de șurub 1K62 vă permite să procesați eficient piesele.

Metodele de prelucrare sunt selectate din condițiile pentru asigurarea preciziei necesare și a productivității ridicate. Secțiunile precise D = 25, D = 28 și D = 22 mm vor fi prelucrate prin strunjire grosieră și fină; alte suprafețe - numai prin strunjire brută pentru cel mai mic număr de treceri de lucru.

Pentru prelucrarea finală a secțiunilor precise ale arborelui, se adoptă o bază auxiliară de finisare - găuri centrale. Pentru degroșare, suprafața brută a piesei de prelucrat și orificiul central vor servi mai întâi drept bază, apoi secțiunea scurtă prelucrată a arborelui și orificiul central. Tăierea și centrarea arborelui se efectuează de pe suprafața brută de bază a piesei de prelucrat.

Conform bazelor tehnologice selectate, sunt acceptate metode de instalare a pieselor de prelucrat pe mașină: în mandrina, în mandrina și în centrul spate, în centre.

Luând în considerare dimensiunea lotului de piese care se prelucrează și regulile practice pentru finalizarea tranzițiilor în operațiuni, se adoptă o rută tehnologică tipică pentru prelucrarea pieselor din clasa arborelui, care se realizează în 6 operații.

Părțile clasei „arbori” se caracterizează prin faptul că sunt formate în principal din suprafețe exterioare de rotație în jurul unei axe. Lungimea arborelui este mult mai mare decât diametrul.

În unele modele, poate fi prezent un orificiu central intern.

În ceea ce privește scopul, designul, greutatea, precizia prelucrării, materialul și alți indicatori, părțile acestei clase sunt foarte diverse.

În echipamentele de laminare se folosesc arbori cu o greutate de la câteva kilograme la 20-30 de tone și chiar mai mult cu diametre de până la -800-1200 mm.

Clasa „arbori” este împărțită în următoarele grupe principale: arbori și osii sunt netede; a călcat; gol; cu suprafeţe curbilinii şi conice profilate.

În fiecare grupă, arborii sunt împărțiți în tipuri, care diferă doar prin dimensiunea suprafețelor de prelucrat.

La prelucrarea pieselor din clasa „arborilor”, este necesar:

1. Țineți axa dreaptă. Alinierea și dreptatea tuturor secțiunilor arborilor și osiilor trebuie să se încadreze în toleranțele stabilite.

2. Păstrați suprafețele de revoluție concentrice în jurul axei. Elipticitatea și conicitatea gâturilor prelucrate trebuie să se încadreze în toleranța de diametru.

3. Astfel încât valoarea deformarii radiale a fuselor de rulment a arborelui la pivoturile de localizare să fie menținută în intervalul 0,02-0,03 mm.

4. Tratați suprafețele jurnalelor de aterizare pentru roți dințate, scripete și volante cu o curățenie de clasa a VI-a, pentru rulmenți - cu o curățenie de clasa a VII-a și butoaie de role de rulare - cu o curățenie din clasele a VII-a-8. .

5. Tăiați capetele și marginile exact perpendicular pe ax.

6. Oferiți canalelor, canelurilor și croselor profilul corect și plasați-le într-un anumit loc pe suprafața arborelui.

7. Mentineti duritatea suprafetelor de lucru specificate de proiectant.

Alegerea unei piese de prelucrat pentru arbore este determinată de scopul arborelui, marca materialului din care ar trebui să fie realizat arborele și caracteristicile sale de proiectare.

Pentru majoritatea arborilor scop general oțel carbon folosit de clase St. 5, art. 6, oțel 40 și 50. Arborii deosebit de critici sunt fabricați din oțeluri înalt aliate: crom, crom-molibden, crom-siliciu, etc. Pentru fabricarea rolelor de laminare, în unele cazuri fonte aliate cu adaos de crom și nichel si se mai folosesc fonte modificate - in care magneziul este un modificator . Duritatea suprafețelor de lucru, în funcție de scopul rolelor, variază de la 30 la 75 de unități Shore.

Semifabricatele arborelui sunt pre-tratate în următoarea ordine; editare, marcare, tăiere, tundere și centrare, control.

Principalele operațiuni în prelucrarea arborilor sunt strunjirea, în timpul căreia se îndepărtează cea mai mare parte a materialului - alocația, în urma căreia arborelui i se oferă forma și dimensiunile necesare suprafețelor principale.

Strunjirea brută oferă clasele 4-5 de precizie și clasele 3-4 de curățenie. Prelucrarea se realizează cu o adâncime de tăiere de 5-25 mm sau mai mare, cu avansuri de 0,5-3 mm/tur și la viteze de tăiere de 30-40 m/min. La degroșarea produselor laminate se obțin rezultate bune în cazul utilizării frezelor cu plăci de oțel de mare viteză. La prelucrarea pieselor forjate grele, cele mai bune rezultate se obțin cu freze cu inserții din aliaj dur T5K10 și T15K6. Degroșarea se realizează în principal conform principiului tăierii electrice. Pentru a reduce timpul principal și utilizarea completă a mașinii, sunt utilizate următoarele măsuri:

Două tăietoare sunt instalate în etrier, fiecare dintre ele având o rază diferită, elimină o anumită parte a alocației în adâncime;

Aplicați tăietori cu mai multe margini de tăiere, care „pot tăia cu cursa înainte și înapoi a șublerului;

Se folosesc freze trepte, care reduc lățimea solidului - așchii și, prin urmare, reduc forța de tăiere;< ,

La prelucrarea arborilor lungi și grei, se folosesc două și trei etriere, folosind etrierele din față și din spate ale mașinii.

Degroșarea arborelui se face de obicei în două setări. Pentru strunjire se folosesc freze drepte sau îndoite la dreapta și la stânga prin tăiere, pentru tăierea capetelor și marginilor - subdecupaj și pentru prelucrarea fileurilor - tăietoare speciale curbe și concave de file. Fileurile cu rază mare (30 mm și mai sus) sunt adesea tăiate fie prin combinarea avansurilor longitudinale și transversale conform șabloanelor, fie folosind un dispozitiv rotativ special montat pe glisiera transversală a etrierului.

Când se prelucrează arbori trepți, este recomandabil să se prelucreze mai întâi treptele mai masive cu un diametru mare. Cele mai răspândite sunt două scheme de prelucrare a arborilor în trepte (Fig. 45).

Cu o mică diferență în diametrele treptelor, schema din Fig. 45, a, cu o diferență semnificativă în diametre și arbori de diametru mare - diagrama din Fig. 45, b. Uneori se utilizează procesarea combinată folosind ambele scheme. Ar trebui să alegeți metoda care oferă cea mai mare productivitate și cea mai bună utilizare a mașinii.

La strunjirea suprafețelor conice și modelate, acestea folosesc o combinație de avansuri longitudinale și transversale, prelucrarea conform șabloanelor sau se folosesc copiatoare.

Prima metodă, care necesită o calificare înaltă a interpretului, este utilizată în producția unică și la scară mică.

Conurile scurte și abrupte sunt prelucrate prin rotirea glisierei superioare a etrierului și alimentând freza la un unghi egal cu jumătate din unghiul conului. Conurile lungi și puțin adânci sunt răsucite prin amestecarea contrapuntului astfel încât generatoarea conului să fie paralelă cu axa arborelui și cu mișcarea longitudinală a frezei. Această metodă este destul de simplă și poate fi utilizată pe orice strung, dar există o funcționare neuniformă și uzură a centrelor, precum și o defalcare a găurilor centrale.

Atunci când se prelucrează suprafețe modelate de lungime mică, se folosesc freze cu formă specială, care sunt de obicei prelucrate cu un avans transversal. Profilul tăietorului de-a lungul muchiei de tăiere corespunde profilului invers al piesei. Dintre frezele cu formă, frezele cu filet, file și caneluri sunt mai des folosite în ingineria metalurgică.

La prelucrarea unui arbore tubular dintr-o piesă solidă, după marcare, frezarea capetelor și centrare, se efectuează o strunjire brută a suprafeței exterioare, așezând arborele în centre și mandrina. Gaura este forată și găurită fie pe un strung cu rezemare stabilă, fie pe o mașină de alezat și alezat orizontal. LA timpuri recente găurirea cu burghie tubulare, atunci când miezul este îndepărtat sub forma unui arbore separat, a devenit larg răspândită. O metodă similară este utilizată pentru găurile cu un diametru mai mare de 100 mm.

În funcție de specificații, arborele după degroșare poate fi transferat la finisare sau la tratament termic intermediar cu finisare mecanică ulterioară. În toate aceste cazuri, după degroșare trebuie lăsată o alocație. Aporturile pentru strunjirea fină după strunjirea brută a semifabricatelor laminate sunt lăsate 0,5-2 mm pe latură. Pentru arborii forjați, aporturile sunt considerate a fi de 2,5-5 mm, ceea ce se explică, pe de o parte, prin mare dimensiunile per total arbori, iar pe de altă parte, prin faptul că degroșarea s-a efectuat în condiții mai dificile, cu eforturi mai mari și deformații termice, în urma cărora stratul de suprafață a fost deteriorat la o adâncime mai mare. Dacă, după degroșare, se efectuează un tratament termic, atunci toleranțele sunt mărite de aproximativ 1,5-2 ori pentru a compensa posibila deformare și deteriorare a stratului de suprafață al piesei în timpul tratamentului termic.

Piesa de prelucrat pregătită pentru tratamentul termic trebuie să repete toate diferențele de diametre dintre treptele arborelui. Dar dacă diferența dintre diametrele treptelor adiacente nu depășește 10 mm, atunci acestea sunt rotite cu un diametru. Nu ar trebui să existe tranziții sau colțuri ascuțite. În timpul tratamentului termic sub formă de normalizare sau îmbătrânire, structura este îmbunătățită și tensiunile interne sunt eliminate. Cu o alocație semnificativă după tratamentul termic, operația este împărțită în două tranziții: semifinisare și finisare. Acesta din urmă este produs la o adâncime de tăiere de 1-2 mm.

În trecerea de finisare, frezele au un vârf rotunjit cu o rază de 2-3 mm sau o muchie de tăiere mai largă cu Zcp = 0°, ceea ce este tipic pentru frezele de tip Kolesov, care permit lucrul cu un avans crescut de 1-2,5 mm/rev și asigurați cu grijă de lucru curățenie clasa a VI-a.

Dacă în atelier nu există mașini de șlefuit grele, iar pe un arbore mare este necesar să se reziste la pași separati conform clasei a 2-a, atunci acestea sunt rotite cu freze cu arc largi, cu o adâncime de tăiere de cel mult 0,1-0,3 mm. Când este necesară curățenia clasei a 7-a, rulează rola, care este instalată într-un suport special în suportul mașinii. Tratamentul cu role oferă nu numai o curățenie ridicată, dar, prin crearea unei oarecare întăriri la suprafață, îi crește densitatea și rezistența la uzură.

Nu există o alocație specială pentru rularea cu o rolă. În practică, toleranța este în limitele de toleranță de 0,01-0,02 mm pe latură.

La finisare și finisare, este necesar să se acorde atenție preciziei instalării arborelui și sculei, rigidității întregului sistem, geometriei sculei de tăiere și calității suprafețelor de bază: găuri centrale ( la prelucrarea în centru - pax) și curele și gâturile prelucrate (la prelucrarea în lunete). Forțele de tăiere și influențele termice asupra piesei trebuie menținute la minimum. În unele cazuri, prelucrarea arborilor este complicată de faptul că pe suprafața lor pot fi amplasate caneluri, fante sau crose.

Pentru prelucrarea paeovului cu cheie, arborele este marcat și apoi transferat la o mașină de frezat.

Pentru arbori mici și medii, canelurile sunt prelucrate pe mașini de frezat verticală și frezați pentru cheie cu freze capete sau speciale. În primul caz, atunci când faceți caneluri închise, este necesar să găuriți pentru a introduce tăietorul. Arborii grei sunt frezați conform marcajelor pe mașinile de alezat orizontal și de frezat longitudinal cu freze de cap și de capat - acestea din urmă sunt utilizate pe scară largă la prelucrarea canelurilor tangenţiale.

Canelurile cu fante sunt prelucrate prin metoda diviziunii sau prin metoda laminarii. Cu metoda de divizare se realizează în prealabil marcarea, iar pentru arbori mici și medii se folosește și un cap de separare. Tăierea conform metodei de laminare se realizează pe mașini speciale de frezat cu fante, folosind freze cu fante cu melc.

Prelucrarea bâtelor la capetele rolelor de rulare se realizează pe mașini de alezat pentru marcat sau pe mașini speciale de frezat cu o singură față și cu două fețe. Instrumentul de tăiere este fie freze montate pe dorn sau în axul mașinii, fie capete speciale de frezat.

Dacă rolele de rulare pentru transmiterea rotației au lame plate cu o decupare la capete, atunci sunt necesare următoarele operații la prelucrarea acestor lame:

I. Marcare - trasarea liniilor centrale.

II. Rindeau - rindeluirea lamei -

PI. Marcarea - marcarea faringelui.

IV. Foraj - găuriți gâtul.

V. Lăcătuș - elimină partea găurită a faringelui. .

VI, Alezarea - pe o mașină de alezat, frezați șopronul de-a lungul conturului interior.

Ultima operațiune poate fi efectuată și pe o rindea transversală portabilă. Alegerea uneia sau a altei mașini este determinată de disponibilitatea echipamentului, dimensiunea gâtului și economie. Ca exemplu, următorul este un flux de proces pentru prelucrarea arborelui în trepte prezentat în FIG. 46. Material arbore - oțel cromat 20XA cu rezistență la tracțiune av = 65 kg / mm2 - Billet - forjare obținută prin forjare liberă. Alocațiile sunt selectate conform standardelor.

Secvența operațiilor în timpul prelucrării este următoarea: I. Marcare - marcați lama.

II. Alezarea - frezați capetele, reduceți liniile centrale, marcați centrul și centrul.

6 Ordinul 222

III. Întoarcere - întoarceți la dimensiune, tăiați capete și margini

IV. Marcare - marcați canalul cheie.

V. Frezare - frezarea canalului cheie.

Smochin. 46. Arbore în trepte și semifabricatul său.

VI. Măcinare - măcinați gâturile.

VII. Strunjire - procesați fileuri și tăiați capetele și marginile la dimensiune.

VIII. Lăcătuș - îndepărtați bavurile.