Cvičenie: Obrábanie dielov na sústruhoch. Sústruženie kovov na CNC strojoch. Typy sústruhov

Najčastejšie na internete nájdete články o práci na CNC strojoch na drevo či plast, napriek tomu si dobrý stroj poradí s hliníkom. Hlavná vec je vedieť, ako s ním správne pracovať.

Existuje niekoľko zásadných rozdielov medzi prácou na hliníku a prácou na dreve alebo plastoch, ktoré musíte mať na pamäti. Po prvé, limity optimálneho rezného režimu pre hliník sú oveľa užšie. Keď prekročíte optimálny režim, frézy sa začnú opotrebovávať oveľa rýchlejšie a povrch zanecháva veľa požiadaviek. Musíte tiež mať na pamäti, že hliník a jeho zliatiny majú tendenciu tesne upchávať drážky vášho rezného nástroja. Keď triesky úplne upchajú vašu frézu, prestane rezať kov a pri podávaní nástroj jednoducho vyvinie tlak na obrobok, čo povedie k jeho zlomeniu. Aj keď sa spočiatku práca na hliníku môže zdať náročná úloha, môže byť spracovaný na takmer akomkoľvek CNC stroji. V tomto článku sa budeme zaoberať 10 užitočné radyčo umožní vykonávať prácu správne a bezpečne.

Reže sa materiál, ale reže sa aj mriežka. V rezacích strojoch na strúhanie sa často používajú mriežky. Bohužiaľ, kvôli svojej malej hrúbke sa rýchlo kazia a často je potrebné ich vymeniť. Nastavenie mriežky Pri opakovanom grilovaní možno vďaka nepresným rebrám jemne nastaviť výšku mriežky tak, aby bola medzera medzi dýzou a materiálom vždy v optimálnom rozsahu. Vysoké pracovné rýchlosti a zrýchlenie Väčšina používateľov vodného lúča je presvedčená, že tieto stroje sú zadarmo a nemajú vysoké rýchlosti spracovania.

1. Neponáhľajte sa.

Hoci CNC stroj dokáže spracovať rôzne kovy, nie je najvhodnejším nástrojom na výrobu veľkorozmerných produktov, akými sú napríklad veľké autodiely. Pre kvalitné rezanie je potrebné pracovať pomaly, nechať stroj robiť svoju prácu – a v tomto prípade bude veľká časť spracovávaná neprimerane dlho. Vo všeobecnosti je spracovanie kovov pre stroj veľmi vážnou záťažou, takže musíte správne vypočítať rýchlosť a hĺbku rezu, množstvo posuvu - podľa charakteristík vášho stroja.

Rýchlosť vývoja technológie vodného lúča je však dostatočne rýchla na to, aby otestovala tieto tvrdenia. Tenké a relatívne mäkké materiály ako hliník, keramika atď. Dnes je možné rezať oveľa rýchlejšie ako pred niekoľkými rokmi, a preto pri týchto materiáloch rýchlosť rezania už často nie je len technológiou rezania, ale iba obmedzením vody z riadiaceho a pohonného systému.

To dokonca umožňuje zlepšiť účinnosť rezania, najmä pri použití tenkých materiálov. Pevné priestorová štruktúra kúpele a samonosná konštrukcia. Základné geometrické koncepty strojov vodným lúčom sú rozdelené do v podstate monolitických riešení a teda roštová vaňa a materiál nie sú mechanicky spojené s polohovacou súpravou hlavy. Niektorí výrobcovia vysvetľujú, že oddelenie kúpeľa od systému koordinačnej hlavy zlepšuje manipuláciu, pretože sa neprenášajú vibrácie.

2. Na výpočet rýchlosti posuvu vretena použite kalkulačku.

Využite výhody reznej rýchlosti a kalkulačky posuvu na optimalizáciu vašich nastavení. Nestrihajte „podľa ucha“, k ničomu dobrému to nepovedie. Je lepšie používať kalkulačky, ktoré sa v dnešnej dobe dajú ľahko nájsť na internete, a to vo forme stránok s potrebnými poliami na vyplnenie a výpočet online, ako aj vo forme individuálnych profesionálne vyvinutých softvérových produktov. V ideálnom prípade by ste mali použiť kalkulačku, ktorá zobrazí nasledujúce ukazovatele:

- Nastavenie spodnej hranice pre minimálne možné otáčky. Aký zmysel má kalkulačka, ak vám stále ponúka nižšie otáčky, ako umožňuje váš stroj?

- Udržujte čo najviac viac typov rezné nástroje: valcové frézy, čelné, šnekové, koncové, kužeľové a mnohé ďalšie;

- Berte do úvahy pevnosť materiálu v ohybe;

- Zobrazte upozornenia týkajúce sa miery opotrebovania. Pri práci pri nízkych otáčkach a zvýšených teplotách sa výrazne zvyšuje.

- Zvážte stenčovanie triesok: keď robíte malé rezy, ktoré sú menšie ako polovica priemeru vášho nástroja, zvýši sa tým aj opotrebovanie nástroja.

- Schopnosť vypočítať niekoľko režimov prevádzky stroja z hľadiska výkonu podľa potreby.

Po výpočte prevádzkového režimu budete mať s najväčšou pravdepodobnosťou stále problém s nezrovnalosťou medzi odporúčanou rýchlosťou, keďže kalkulačky zvyčajne uvádzajú veľmi nízke hodnoty. Minimálna rýchlosť väčšiny strojov je obmedzená a často oveľa vyššia, ako je potrebná na rezanie hliníka, existujú však spôsoby, ako tento problém vyriešiť inými spôsobmi. Ukáže sa niekoľko nasledujúcich tipov možné spôsoby riešenia tohto problému.

V prvom rade by nemali byť žiadne vibrácie. A ako budú rezať hlavu a rezať materiál, musíme sa pohnúť spolu. Ide o monolitickú verziu s koordinačným systémom namontovaným na nádrži. Medzi týmito prvkami nedochádza k relatívnemu pohybu, čo zvyšuje presnosť spracovania. Vieme ponúknuť obe riešenia podľa individuálnych presvedčení, ale prikláňame sa k monolitickému riešeniu. Ďalším aspektom je výložník alebo zámok, ale niet pochýb o tom, že obojstranná samohybná brána je bezpochyby - najlepšie riešenie a dokonca aj spoločnosti, ktoré využívajú tento boom, nakoniec od takýchto riešení ustúpia.

3. Použitie fréz s povlakom odolným voči opotrebovaniu.

Dobrou možnosťou by bolo použiť frézy, ktoré boli pôvodne navrhnuté na prácu s kovmi pri vysokých rýchlostiach. Zvyčajne ide o nástroj vyrobený z karbidových materiálov. Bežné frézy HSS, ako aj frézy na kobalt, môžu byť stále príliš pomalé, takže by ste mali hľadať nástroj s povlakom odolným proti opotrebovaniu, ako je CC AluSpeed® (TiB2 - titándiborid). Pri hliníkových frézach s týmto povlakom triesky kĺžu po povrchu frézy bez lepenia a prenosu tepla. Stoja o niečo viac, ale produktivita a kvalita produktu za to plne zaplatí. Povedzme, že máte konvenčnú stopkovú frézu HSS, pre ktorú sú odporúčané otáčky vretena 3 000 ot./min. A váš stroj má minimálnu rýchlosť 8 000 otáčok za minútu (veľmi bežná minimálna rýchlosť pre CNC stroje). Stopková fréza s povlakom CC AluSpeed® môže mať odporúčanú rýchlosť 7 824 ot./min., čo je oveľa bližšie k minimálnej rýchlosti stroja. Preto môže byť takáto fréza v zásade už bezpečne spracovaná. Pokúste sa nájsť koncový nástroj najbližšie k rýchlosti vášho CNC stroja, čo vám umožní efektívne spracovávať vaše obrobky.

Piesok a voda môžu poškodiť ten najlepší lak a po niekoľkých rokoch vyzerá auto len s lakom veľmi staré, skorodované a otlčené. Naše stroje sú pred lakovaním žiarovo zinkované, čo zaisťuje hlboké prenikanie zinku a poskytuje roky ochrany proti korózii. Povrchová úprava z nehrdzavejúcej ocele Napriek galvanizácii sú komponenty obzvlášť náchylné na roztrhnutie a poškodenie. V takýchto prípadoch skončíme s nudným, ktorý vyzerá esteticky aj v extrémnych podmienkach.

Všetky stroje s ochranou proti vode Vodným lúčom obsahujú vodu a piesok, ktoré poškodia komponenty pohonu a lineárne ložiská. Všetky pohony sú chránené pred priamym vplyvom týchto faktorov. Vzduchové vaky Vodné stroje sú hlučné. Ide najmä o prúdenie vody vo vzduchu. Aj toto mierne natiahnutie, ktoré prúdi z trysky do materiálu, vytvára vysokú hladinu hluku. Proces zdvíhania vodnej hladiny trvá tucet alebo viac sekúnd a poskytuje lepší komfort obsluhy obmedzením striekania.

4. Pracujte s frézami s menším priemerom

Ďalším spôsobom, ako zvýšiť otáčky, je pracovať s frézou s malým priemerom. Skúste pracovať s frézami s priemerom menším ako 6 mm. Je dôležité si uvedomiť, že v tomto prípade by sa frézy mali vyberať z najpevnejších materiálov s vysokou pevnosťou v ohybe. Čím je priemer menší, tým sa môžeme priblížiť k 20 000 ot./min. Hlavnou zásadou je kombinovať rôzne veľkosti a režimy prevádzky, aby ste sa čo najviac priblížili bežným schopnostiam vášho stroja.

Bezzávitové valce - Väčšina tlakových zosilňovačov má závitové valce, ktoré sú nákladné a nepraktické. Často sú zapečené, čo vedie k potrebe výmeny nielen valcov, ale aj komponentov kooperačných telies, čo vedie k zvýšeniu prevádzkových nákladov. V prípade poškodenia sú kontakty veľmi lacné a ľahko vymeniteľné. Valce s väčším priemerom Valce majú oveľa hrubšiu stenu, čo zvyšuje životnosť valca a má teda vyššiu únavu.

Pri menších čerpadlách je možné použiť iba rúrky do 030, čo priamo ovplyvňuje výkon. Stroj má tri pracovné cykly. Plne automatický ako valčekový dopravník a režim údržby pre inštaláciu stroja. Vŕtanie otvorov z termoplastu – alternatíva k času a nákladom! Na výrobu goliera je použitý opotrebovaný materiál - bez pridania cudzieho materiálu.

5. Dbajte na včasné čistenie pracovného priestoru od triesok

Venujte zvláštnu pozornosť odstraňovaniu triesok. Prítomnosť triesok v opracovaných otvoroch a drážkach je istý spôsob, ako zlomiť nástroj. A tu by ste nemali príliš dúfať, že vstavaný systém odstraňovania triesok je dostatočne dobrý a nie je potrebná zvýšená pozornosť.

Pri tomto lokálnom zahustení materiálu môže byť trikrát menej závitových závitov. Autonómne zariadenie na mikromechanizáciu. Zobrazené údaje zahŕňajú aj možnosti označovania pre 3 rotačné osi. Centrum obchodu a opráv obrábacích strojov je dynamicky sa rozvíjajúca spoločnosť založená na dlhoročných skúsenostiach v odbore obrábanie a EDM. Vďaka tomu si zachovávame vysokú presnosť a spracovanie. Vyrábame komponenty a diely nielen pre poľských spotrebiteľov, ale aj pre japonské, americké, nemecké a stredoeurópske krajiny.

6. Pozor na hĺbku rezu – hlboké otvory sa čistia ťažšie

S hĺbkou rezu sa získavanie triesok stáva zložitejším, takže je lepšie robiť viac prechodov, čím sa uvoľní viac miesta a nepracuje sa príliš hlboko, ako sa snažiť ušetriť trochu času.

7. Nezabudnite na mazanie

Je dobré použiť chladiacu kvapalinu pod tlakom cez striekaciu pištoľ, aby sa zabránilo prilepeniu triesok na frézu a prehriatiu rezného nástroja. Mimoriadne užitočné a vo všeobecnosti lacné riešenie výrazne spríjemní prácu.

So strojom manipulovala obsluha pomocou rukovätí a kľúk. V prípade frézky sa dielec namontoval na pracovný stôl a pomocou kľúk auto urobil obrys dielca. Vyskytli sa situácie, kedy pre drobné rozdiely vo funkcii nastali zmeny v rozmeroch osí a z tohto dôvodu vznikli vyvrátiteľné diely, ktoré buď nesedia, alebo sa nedajú použiť. Došlo k veľkému úbytku surovín, pracovného času a navyše aj množstva pozostatkov.

rezačka s numerické riadenie umožňuje spracovanie zložitých profilov a nevyžaduje nástroje s profilovanými rezmi. Na obrábacom centre sa nástroj otáča, ale kus nefunguje. Orientácia osi je hlavným určujúcim znakom obrábacieho centra. Vertikálne obrábacie centrá prispievajú k presnosti a horizontálne obrábacie centrá prispievajú k výrobe, ale toto sú zovšeobecnenia a mnohé obrábacie centrá vzišli práve z týchto modelov.

8. Rýchlosť posuvu príliš neznižujte!

Ak idete príliš pomaly, riskujete, že prejdete do režimu, kedy sa nástroj viac opotrebováva ako reže. Posuv je viazaný na otáčky vretena. Nestačí len vyhovieť optimálna rýchlosť rezanie, treba stále držať posuv na zub v optimálnych medziach.

Rovnako ako pri vŕtaní a rezaní, stroj musí byť prispôsobený každému materiálu možné problémy. Pred začatím procesu obrábania je potrebné vziať do úvahy tvrdosť obrobku, ako aj rotáciu rezného nástroja. Obrábacie centrá sa vyrábajú aj na CNC kovoobrábacích strojoch, pričom obrábanie prebieha z jedného upínacieho prípravku. Vysoké požiadavky na kvalitu sú zabezpečené neustálou modernizáciou parkoviska s numerickým riadenie programu. Moderné nástroje zabezpečenia kvality u výrobcu a subdodávateľov zabezpečujú, že táto úroveň kvality sa prenesie aj na konečného príjemcu.

9. Ak stroj nemôže pohybovať vreteno v XY dostatočne rýchlo, použite frézy s menším počtom zubov.

Keď rýchlosť posuvu nestačí na prácu s hliníkom, odporúča sa použiť jedno- a dvojbřité frézy so širokými drážkami na triesky. A frézy so štyrmi a viacerými zubami sa na hliník vôbec neoplatí pracovať! Dôvodom je, že pri obrábaní hliníka vzniká veľa veľkých triesok. Čím menšie zuby, tým väčší priestor medzi reznými hranami a tým väčší priestor pre produktívne odstraňovanie veľkých kusov triesok. Viaczubé frézy sa veľmi rýchlo upchajú trieskami. Ďalšia vec, ktorú treba zvážiť, je takzvané "radiálne stenčovanie triesok". Ak je hĺbka rezu, t.j. výška oblasti radiálneho kontaktu medzi frézou a obrobkom bude menšia ako polomer frézy, čo spôsobí stenčenie triesky a namiesto rezania začne trenie a zahrievanie nástroja, čo v konečnom dôsledku povedie k predčasnému opotrebovaniu a vysokej pravdepodobnosti rozbitia. Posledný typ rezu je bežným javom pri odvaľovacích operáciách, pretože hĺbka rezu je relatívne malá v porovnaní s priemerom frézy. Odporúčania pre výber maximálnej hrúbky triesky sú zvyčajne uvedené v Technické špecifikácie rezací nástroj.

Typ zvoleného stola závisí od účelu stroja. Všetky obrábacie centrá sú konfigurované nástrojmi a náradím tak, aby vyhovovali požiadavkám každého zákazníka. Vďaka tejto novej technológii je aplikácia pántov na voštinových paneloch dosiahnutá o 80% rýchlejšie ako pri starej metóde.

Vo svete, kde životné prostredie sa mení veľmi rýchlym tempom, návštevou stánku môžete nájsť optimálnu inšpiračnú platformu na zefektívnenie a konkurencieschopnosť výrobného procesu.

10. Nejazdite na plný plyn

Teraz, keď ste sa naučili 9 predchádzajúcich tipov, poďme sa rozprávať o sile. Stroj pracujúci na hranici svojich možností s väčšou pravdepodobnosťou zničí rezný nástroj, zanechá neuspokojivú kvalitu povrchu a presnosť obrobku bude nízka. Údaje o výkone a tuhosti konkrétneho stroja nie sú vždy dostupné. Tuhosť nosného systému sa odhaduje podľa veľkosti relatívnych posunov nástroja a obrobku pri pôsobení rezných síl. To všetko závisí od veľkosti reznej sily, vlastnej tuhosti jednotlivých uzlov stroja, kontaktnej tuhosti medzi uzlami stroja a poradí, v akom sú tieto uzly v priestore umiestnené. Pri veľmi presnej práci je potrebné vyhodnocovať chyby pri pôsobení elastických deformácií a tiež je potrebné brať do úvahy deformácie nástrojov, prípravkov a obrobkov. Prvky technologického systému môžu byť pri ich rozdielnom umiestnení a rozdielnom smere rezných síl rôzne deformované a pri nezohľadnení tohto faktora môže dochádzať k neprípustným chybám pri spracovaní. Preto je pri výrobe presných dielov potrebné starostlivo vykonať predbežné posúdenie elastických deformácií technologického systému.

Medzi témami a autami sa dozviete pri návšteve stánku.

Už 23 rokov sme dynamická spoločnosť s kvalifikovaným personálom, a preto sú všetci naši obchodní poradcovia certifikovanými zváračskými inžiniermi.

Transformácia je veľmi dobrý produkt k najlepším. Inteligentný, plne digitalizovaný rezonančný systém umožňuje rýchlejšie úpravy. Výsledkom je zlepšený základný náter, menšie rozstrekovanie a veľmi stabilný oblúk.

Záver

Obrábanie hliníka na CNC strojoch je absolútne realizovateľné na väčšine strojov. Stačí správne vyriešiť otázku výberu optimálneho režimu, berúc do úvahy všetky požiadavky na posuv a rýchlosti, ako aj rozumnú voľbu nástroja a rezných parametrov. A, samozrejme, použite kalkulačku na výpočet tohto všetkého, nezabudnite na vlastnosti tvorby triesok pri spracovaní hliníka. Úspešné projekty!Efektívnosť prevádzky CNC strojov je do značnej miery daná ich správnym technologickým využitím - racionálnou konštrukciou technologického procesu a najmä voľbou rezných podmienok, ktoré zvyšujú spoľahlivosť a produktivitu spracovania.

Zvýšenie spoľahlivosti spracovania pri využití limitnej hĺbky rezu a posuvu je možné dosiahnuť elimináciou technologických preťažení, ktoré zvyčajne vznikajú v momente zasúvania a výstupu nástroja z reznej zóny. CNC systém umožňuje automaticky meniť rýchlosť posuvu pri týchto prechodoch cyklov. Produktivitu a spoľahlivosť zvyšuje aj racionálna voľba reznej rýchlosti.

Skúsenosti s obsluhou CNC strojov ukazujú, že rýchlosť rezania by mala byť zvolená s ohľadom na vlastnosti automatizovaných technologických procesov. Pracovné pohyby a prechody každého nástroja sa vykonávajú s rôznou hĺbkou rezu, posuvom a rýchlosťou s rôznymi smermi pohybu. Každý nástroj v období odporu spracováva rôzne povrchy dielov z rovnakého resp rôzne materiály. Každý pracovný pohyb sa vykonáva v režimoch, ktoré poskytujú úplnejšie využitie stroja a nástroja. Nástroje sa používajú ako súčasť rôznych nastavení viacerých nástrojov, pričom menšia časť nástrojov sa vymieňa pri výmene obrobku a veľká časť, keď sa otupia.

Tieto vlastnosti technologického procesu výrazne ovplyvňujú charakter opotrebenia a voľbu reznej rýchlosti.

V CNC strojoch, ako sú sústruhy, pracujú rezné nástroje s rôznymi smermi rezného posuvu a rôznymi hĺbkami rezu a posuvov pri obrábaní viacerých dielov, čo ovplyvňuje rýchlosť nárastu opotrebenia a tým aj čas do prípustného opotrebovania.

Vzhľadom na vysoké náklady na CNC stroje, použitie nástrojov s prednastavením veľkosti a rýchlovýmenné zariadenia, doby životnosti nástrojov sú zvolené nižšie, ako odporúča referenčná literatúra, a režimy obrábania sú vyššie.

Na výber rezných režimov na CNC strojoch sa používajú špeciálne referenčné knihy - všeobecné inžinierske normy pre rezné režimy vyvinuté pre rôzne typy rezných nástrojov (čelné frézy, frézy s mechanicky upevnenými karbidovými doštičkami atď.).

Optimalizované telo zariadenia je navyše robustnejšie a odolnejšie ako kedykoľvek predtým.

Používatelia profitujú z vybavenia s prispôsobením a upgradmi, ktoré sú vysoko inteligentné a majú rozsiahlu komunikáciu. Tieto zariadenia sa ľahšie používajú, dajú sa použiť všade a majú prakticky neobmedzenú účinnosť.

Tento typ zváracieho zariadenia už spĺňa požiadavky „Industry 0“ a posúva zváraciu techniku na novú úroveň produktivity. Zvýšením rýchlosti spracovania je teraz možné merať niekoľko parametrov ladenia. Týmto spôsobom je teraz možné zvárací proces analyzovať do najmenších detailov a teda optimálne kontrolovať.

3.4.1. Výber rezných údajov pre sústruženie

Hĺbka rezu v každej zo štyroch fáz otáčania by mala poskytovať:

- odstránenie chýb spracovania a defektov povrchovej vrstvy získaných v predchádzajúcej fáze spracovania;

- kompenzácia chýb, ktoré sa vyskytujú v štádiu spracovania obrobku.

V tomto ohľade, ak je na opracovanie povrchu dielu potrebných niekoľko operácií alebo prechodov, celkový prídavok na obrábanie sa vydelí hĺbkami rezu pre každý z nich. V tomto prípade je potrebné najskôr zvoliť hĺbku rezu, čím sa zabezpečí konečné získanie rozmerov dielu. Potom postupne vyberte hĺbku rezu pre medzioperačné operácie spracovania. Napríklad, ak je potrebné súčiastku opracovať v štyroch krokoch, vyberte najskôr hĺbku rezu pre štvrtý krok a potom hĺbku rezu pre tretí a druhý krok. Súčet týchto hĺbok určuje potrebný prídavok na prechod z prvého prechodu spracovania obrobku na štvrtý. Zvyšok celkového prídavku na obrábanie sa musí odstrániť v prvom prechode (hrubovanie) ako hĺbka rezu.

Hodnoty posuvu pre každú operáciu alebo prechod pri vonkajšom pozdĺžnom sústružení a orezávaní konca sa volia v závislosti od obrábaného materiálu, priemeru dielu a hĺbky rezu zvolenej v predchádzajúcom kroku. Tieto posuvy sú regulované materiálom reznej časti nástroja a spôsobom upevnenia reznej doštičky. Okrem toho je tabuľková hodnota posuvu korigovaná s prihliadnutím na korekčné faktory pre každú operáciu.

Hodnoty posuvov pri vyvrtávaní sa určujú v závislosti od spracovávaného materiálu, hĺbky rezu zvolenej v predchádzajúcej fáze, prierezu a presahu tŕňa alebo frézy. Tieto hodnoty posuvu sú korigované korekčnými faktormi.

Zvolený posuv pre hrubovanie a polotovar dokončovacie sa kontroluje axiálnou a radiálnou zložkou reznej sily Px a Py, ktoré sú povolené silou podávacieho mechanizmu stroja.

Ak je potrebné získať vyššie parametre drsnosti dielu, potom je posuv určený mapou noriem s prihliadnutím na požadovanú drsnosť a polomer hrotu frézy. Zvolená hodnota posuvu sa upravuje v závislosti od mechanických vlastností spracovávaného materiálu, materiálu nástroja, typu spracovania a použitia chladiacej kvapaliny.

Porovnaním rýchlosti posuvu zodpovedajúcej obrábacej operácie s rýchlosťou posuvu drsnosti sa nakoniec vyberie menšia z nich.

Pre zabezpečenie presnosti formy pri kontúrovaní tvarových plôch na CNC strojoch je potrebné použiť korekčný faktor pre posuv k, ktorého zadanie zabezpečuje zachovanie rovnakej presnosti spracovania vo všetkých úsekoch tvarovej plochy.

Posuv pre drážkovanie a odrezávanie sa volí v závislosti od šírky reznej časti frézy a je limitovaný triedou použitého materiálu nástroja a typom konštrukcie frézy. Okrem toho sa posuv upravuje v závislosti od mechanických vlastností spracovávaného materiálu, spôsobu upevnenia a dĺžky obrobku, drsnosti opracovaného povrchu a druhu spracovania.

Výber krmiva na zrážanie hrán závisí od spôsobu ich formovania. Ak sa skosenie obrába pohybom frézy v smere jednej súradnice stroja, potom sa posuv volí rovnakým spôsobom ako pri zapichovaní. Ak sa skosenie spracuje pohybom frézy pozdĺž dvoch súradníc, potom sa posuv zvolí rovnakým spôsobom ako pri kontúrovaní.

Rezná rýchlosť pri vyvrtávaní, sústružení vonkajších plôch a orezávaní koncov sa volí pre celé spracovanie v závislosti od hĺbky rezu, posuvu, spracovávaného materiálu, pričom sa berie do úvahy typ konštrukcie frézy a kvalita materiálu nástroja. Okrem toho je rýchlosť rezania korigovaná korekčnými faktormi.

Rezná rýchlosť pre zapichovanie a upichovanie sa volí podľa odporúčania a je obmedzená triedou materiálu nástroja, ako aj spôsobom upevnenia doštičky. Rezná rýchlosť je korigovaná korekčnými faktormi.

Rezné podmienky pre vyvrtávanie, pozdĺžne vonkajšie sústruženie a orezávanie koncov na hrubovanie a polodokončovanie sú kontrolované výkonom stroja. Výkon stroja sa vyberá zo štandardnej mapy a upravuje v závislosti od tvrdosti spracovávaného materiálu. Ak zvolený režim spracovania nie je povolený výkonom stroja, potom je potrebné znížiť rýchlosť rezania nastavenú podľa noriem.

AT všeobecný prípad pri výbere posuvu sa treba riadiť nasledujúcimi úvahami: pri hrubovaní sa treba snažiť zvoliť čo najvyšší posuv. Obmedzenia sú: výkon stroja, tuhosť systému AIDS, nosnosť zvolená rezná vložka s prihliadnutím na geometriu prednej plochy. Ekonomicky uskutočniteľné pre hrubovanie sú také režimy, v ktorých sa dosiahne veľký špecifický úber kovu vďaka kombinácii vysokého posuvu a strednej rýchlosti rezania.

Všetky najnovšie prenosné rezacie systémy sú navrhnuté tak, aby poskytovali roky výkonu a efektívnej výroby. Väčšina prenosných systémov sa dá použiť na úkosovanie aj na rovné rezanie. K dispozícii sú aj plazmové systémy pre rôzne modely plazmové rezacie zdroje.

Zahŕňa sériu piatich ťahadlových rámov, ktoré zahŕňajú najnovšie technológie v tejto oblasti.

Zastupuje významných výrobcov strojov a nástrojov v kovopriemysle v Rumunsku.

Je dovozcom a distribútorom polotovarov, priemyselných výrobkov a príslušenstva z nehrdzavejúcej ocele, hliníka, medi, mosadze, bronzu a špeciálnych ocelí.

3.4.2. Sústruženie

Podstatou sústruženia je vytvorenie valcovej plochy nástrojom s jednou reznou hranou, pričom sa obrobok spravidla otáča a fréza sa pohybuje. V mnohých ohľadoch je táto tradičná metóda spracovania kovov pomerne ľahko pochopiteľná. Na druhej strane je tento rozšírený proces vhodný na optimalizáciu dôkladným štúdiom rôznych faktorov, ktoré ho ovplyvňujú.

Proces sústruženia je veľmi rôznorodý z hľadiska tvaru a materiálov obrobkov, typov operácií, podmienok spracovania, požiadaviek, nákladov a mnohých ďalších faktorov.

Existuje niekoľko základných typov sústružníckych operácií, vrátane závitovania, drážkovania, upichovania a vyvrtávania, ktoré si vyžadujú špeciálne navrhnuté nástroje, aby fungovali efektívne.

Sústruženie možno klasifikovať ako jednu z najjednoduchších operácií na výber typu nástroja, výpočet rezných podmienok a spracovanie programovania.

Sústruženie je kombináciou dvoch pohybov – otáčania obrobku a pohybu nástroja. V niektorých prípadoch zostáva obrobok nehybný a nástroj sa okolo neho otáča, ale princíp je rovnaký. Posuv nástroja môže byť smerovaný pozdĺž osi obrobku, čo znamená spracovanie priemeru obrobku (obr. 3.12). V prípade, že sa nástroj pohybuje v priečnom smere do stredu dielu, čelná plocha sa oreže na určitú dĺžku dielu. Niekedy je posuv kombináciou týchto dvoch pohybov, či už pri závitovaní alebo pri zakrivených povrchoch, čo sa teraz ľahko vykonáva na CNC strojoch s vynikajúcimi možnosťami programovania dráhy nástroja.

Ryža. 3.12. Sústruženie a čelo, ako príklady axiálneho a radiálneho pohybu nástroja.

Optimalizácia procesu sústruženia prebieha nielen v smere zvyšovania rýchlosti úberu kovu, ale aj za účelom zvýšenia kontrolovateľnosti procesu, čo v konečnom dôsledku ovplyvňuje kvalitu obrábaných dielov a spoľahlivosť celého diela. Oddeľovanie triesok od obrobku prebieha v súlade so zvolenými reznými parametrami, ktoré určujú jeho tvar a veľkosť.

Pri spracovaní kovu rezaním je potrebné nielen získať dielec určitého tvaru, veľkosti a požadovanej kvality obrobeného povrchu, ale zabezpečiť aj tvorbu krátkych, ľahko transportovateľných triesok (obr. 3.13). Je to dôležité najmä pri vysokých podmienkach spracovania na moderných CNC strojoch, kedy sa za jednotku času vytvorí veľké množstvo triesok a je potrebné zabezpečiť nepretržitú prevádzku zariadenia, bezpečnosť obsluhy a zabrániť poškodeniu obrobku. Tvar triesky sa môže líšiť v závislosti od obrábaného materiálu, od dlhých skrútených triesok z húževnatých materiálov až po voľné triesky z krehkých materiálov.

Ryža. 3.13. Tvar triesky typický pre spracovanie: a) konečná úprava; b) návrh.

Oddeľovanie triesok kolmo na obrábanú plochu nastáva vtedy, keď smer posuvu a os otáčania obrobku zvierajú s hlavnou reznou hranou pravý uhol. Tento jednoduchý typ spracovania sa vyskytuje iba pri niektorých operáciách, ako je odrezanie a ponorenie. Väčšina sústružníckych operácií sa vyskytuje v podmienkach, keď je hlavná rezná hrana umiestnená v určitom uhle k smeru rezu. Táto zmena geometrických parametrov má za následok zmenu smeru toku triesok. Najčastejšie sú triesky vo forme čiarok alebo špirálových špirál, na rozdiel od triesok vytvorených pri delení, ktoré sú vo forme valcovej špirály.

Tvorbu triesky výrazne ovplyvňuje vstupný uhol a polomer špičky nástroja. So znižovaním vstupného uhla sa hrúbka triesky zmenšuje a jej šírka sa zväčšuje. Smer toku triesky sa tiež mení, zvyčajne k lepšiemu, keď stúpa stúpanie špirály. V závislosti od hĺbky rezu a polomeru reznej hrany sa mení aj tvar a smer toku triesky. Pri malom pomere hĺbky rezu a polomeru v hornej časti sa na reze bude podieľať len polomerová časť doštičky a vznikne špirálová trieska. Veľká hĺbka rezu zníži vplyv polomeru špičky a zvýši vplyv uhla vstupu na smer špirálového toku triesky. Množstvo posuvu ovplyvňuje aj šírku prierezu triesky a smer zostupu.

Štvorcová trieska v priereze zvyčajne indikuje nadmerné zaťaženie reznej hrany a zo širokých triesok sa vytvoria nežiaduce dlhé pásiky (obr. 3.14). Keď sa zvlnenie triesky zmenšuje a zväčšuje, dĺžka kontaktu medzi trieskou a nástrojom sa zvyšuje so zvyšujúcim sa tlakom a namáhaním. Nadmerná hrúbka triesky má negatívny vplyv na proces obrábania.

Keď je posuv nastavený nad povolenú hodnotu, pre ktorú je navrhnutá geometria čela čeľuste, triesky prejdú cez drážku lámača triesok a dosadnú na lišty. Výsledkom je, že rezanie sa bude vykonávať s negatívnou geometriou namiesto pozitívnej, s nestabilnou tvorbou triesok.

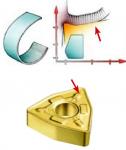

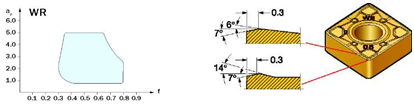

Ryža. 3.14. Pracovná plocha doštičky určená kombináciou posuvu a hĺbky rezu, ktorá poskytuje uspokojivé lámanie triesky.

Dokončovacie doštičky pracujúce v oblasti bezprostredne susediacej s reznou hranou budú mať drážku na lámanie triesky a výstupky sústredené v hornej časti doštičky, zatiaľ čo hrubovacie doštičky budú mať prvky geometrie lámajúce triesku rozmiestnené po väčšine prednej plochy.

Niektoré doštičky sú schopné zabezpečiť uspokojivú tvorbu triesky v dosť širokom prevádzkovom rozsahu vďaka určitej kombinácii lámačov triesky, ktoré sú prechodom z polomerovej časti doštičky do širokej.

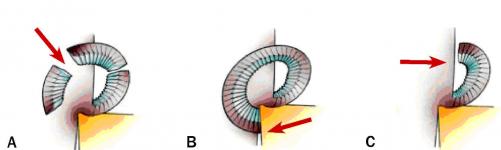

Spôsob lámania triesky (obr. 3.15) závisí čiastočne od geometrie doštičky a nástroja a od rezných podmienok. Akýkoľvek typ lámania triesky môže viesť k nežiaducim následkom, ktorým sa však dá predísť voľbou vhodnej geometrie a prevádzkových parametrov. V prípade samolámania triesok, s nedostatočnou životnosťou nástroja, sa odporúča použiť geometriu s otvorenejším utvařečom. Keď sa trieska zlomí o bok nástroja, môže to spôsobiť, že strižná trieska poškodí reznú hranu na druhej strane doštičky a mala by sa zvoliť doštička s inou geometriou čela (tvrdšia alebo s otvorenejším ubíjačom triesky). . Alternatívnym riešením by mohla byť zmena ihriska.

Ryža. 3.15. Metódy lámania triesok:

A - triesky sa zlomia v procese samotného rezania, napríklad pri obrábaní liatiny;

B - triesky sa zlomia pri kontakte s nástrojom;

C-trieska sa pri kontakte s obrobkom zlomí.

Ak sa trieska láme o obrobok, pri obrábaní vysokým posuvom môže dôjsť k nedostatočnému rozptylu triesky a treba zvoliť menší uhol vstupu.

Materiály s krátkou trieskou potrebujú malý alebo žiadny lámač triesky, zatiaľ čo lepkavé materiály jednoducho vyžadujú doštičku na lámanie triesky na deformáciu triesky počas rezania. V počiatočnom momente rezania spravidla nedochádza k lámaniu triesok. Lamač triesok je vo svojej podstate zabudovanou prekážkou toku triesok (obr. 16). V takejto hrubej forme môže mať negatívny vplyv na proces spracovania.

Obr.3.16. Lamače triesok a im zodpovedajúce schémy lámania triesok.

V procese zdokonaľovania geometrie vymeniteľných platní sa objavili rôzne formy lámačov triesok, najskôr získané brúsením, neskôr vytvorené lisovaním a následným spekaním platne. Moderná vymeniteľná doštička je komplexná kombinácia uhlov, rovín a polomerov, ktoré poskytujú optimálnu kontrolu triesky počas procesu rezania.

Väčšina doštičiek poskytuje kladný uhol čela pri montáži do držiaka nástroja s miernym negatívnym uhlom čela, čo uľahčuje tvorbu triesok a podporuje pozitívny proces rezania. Záporné skosenia, ktoré majú rôzne dĺžky v závislosti od pracovnej oblasti geometrie, sú určené na kalenie reznej hrany.

Čipová kontrola je jednou z kritických faktorov najmä pri sústružení a vŕtaní. Pri frézovaní sa proces rezania preruší a triesky sa prirodzene lámu na kúsky. Pri vŕtaní a vyvrtávaní je kontrola triesky nevyhnutná z dôvodu obmedzeného priestoru vo vnútri obrábaného otvoru. V procese vysokovýkonného vŕtania je potrebné zabezpečiť tvorbu triesok striktne definovaného tvaru, aby sa účinne odvádzali z reznej zóny, pričom hromadenie triesok môže viesť k okamžitému zlomeniu nástroja.

Diagram uspokojivého lomu triesky pre zvolenú geometriu doštičky (na základe odporúčaných hodnôt pre posuvy a hĺbky rezu) a nástrojový materiál doštičky určuje jej použitie (obr. 3.17). Moderný rad doštičiek zahŕňa rezné geometrie navrhnuté tak, aby zvládli väčšinu existujúcich materiálov. Geometrie sú špecializované na dokončovacie, polodokončovacie a hrubovacie operácie, ako aj na ťažké hrubé sústruženie.

Ryža. 3.17. Oblasť uspokojivého lomu triesky je typická pre hrubovacie (a) a dokončovacie (b) doštičky.

Riadenie triesky je teda dosiahnuté kombináciou geometrie doštičky a podmienok obrábania.

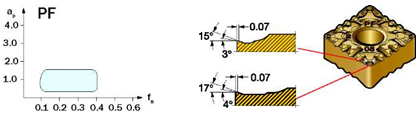

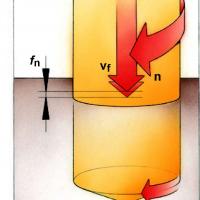

Obrobok sa na stroji otáča určitou rýchlosťou vretena (n), t.j. s určitým počtom otáčok za minútu. Rýchlosť vretena priamo koreluje cez priemer obrábanej plochy s reznou rýchlosťou Vc, meranou v m/min (obr. 3.18). Je to rýchlosť, ktorou sa rezná hrana pohybuje po povrchu obrobku.

Obr.3.18. Základné rezné parametre a prvky nástroja, ktoré určujú operáciu sústruženia.

Rezná rýchlosť je konštantná len dovtedy, kým otáčky vretena alebo obrábaný priemer zostanú nezmenené. Pri čelnom, napríklad, keď je posuv nástroja nasmerovaný do stredu obrobku, rezná rýchlosť sa bude postupne meniť pri konštantných otáčkach vretena. Na moderných CNC strojoch je možné v záujme udržania konštantnej reznej rýchlosti príslušne meniť otáčky vretena. Ale pri obrábaní veľmi malých priemerov a čo najbližšie k osi obrobku nebude táto kompenzácia možná, pretože rozsah otáčok stroja je obmedzený. V prípade, že obrobok má rozdiely v priemeroch, kužeľovitý alebo zakrivený povrch, musí byť rýchlosť rezania priradená s ohľadom na tieto zmeny.

Posuv (fn) v mm/ot je lineárny pohyb nástroja pri jednej otáčke dielu. Posuv má veľký vplyv na kvalitu obrobeného povrchu, ako aj na proces tvorby triesky. Určuje nielen hrúbku triesky, ale aj jej tvar v súlade s geometriou doštičky.

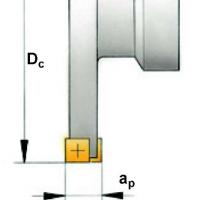

Hĺbka rezu (ap) je polovica rozdielu medzi obrobeným priemerom a obrobeným priemerom, vyjadrená v mm. Hĺbka rezu sa meria vždy v smere kolmom na smer posuvu nástroja.

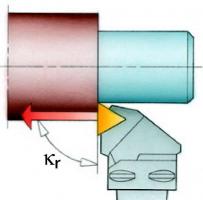

Rezná hrana sa približuje k dielu pod určitým uhlom, ktorý sa nazýva vstupný uhol (kr). Meria sa medzi priemetom hlavnej reznej hrany na hlavnú rovinu a smerom posuvu a je dôležitou hodnotou, ktorá určuje výber sústružníckeho nástroja. Ovplyvňuje tvorbu triesky, smer rezných síl, dĺžku kontaktu medzi reznou hranou a obrobkom a schopnosť nástroja vykonávať určité druhy spracovania. Uhol zadávania sa zvyčajne pohybuje od 45 do 95 stupňov, ale na profilovanie možno použiť aj nástroje s veľkými uhlami zadávania.

Uhol zadávania je zvolený tak, aby bol nástroj schopný spracovávať vo viacerých smeroch. To mu poskytuje všestrannosť a v dôsledku toho zníženie počtu potrebných nástrojov. Ďalšou možnosťou by bol výber nástroja s vyšším vrcholovým uhlom na zvýšenie pevnosti reznej hrany rozložením tlaku na väčšiu dĺžku ostria. To dodáva nástroju silu na začiatku a konci rezu a tiež prispieva k vyváženému rozloženiu síl v procese.

3.4.3. Frézovanie

Frézovanie je rezanie materiálu nástrojom, ktorý má hlavný rotačný pohyb a aspoň jeden posuv. Frézy sú zvyčajne nástroje s viacerými čepeľami. Frézovanie - efektívna metóda obrábanie, pri ktorom každá z rezných hrán frézy odoberá rovnaké množstvo materiálu, obmedzené schopnosťou vytvárať a odvádzať triesky. Najčastejšie sa frézovanie používa na opracovanie rovných plôch (obr. 3.19). Rýchlo rastie však aj úloha fréz pri obrábaní zložitých zakrivených plôch na obrábacích centrách a viacúčelových strojoch.

Fréza zvyčajne reže v jednom alebo viacerých smeroch: (A) radiálne, (B) obvodové a (C) axiálne (obrázok 3.20). Každý spôsob frézovania je možné rozložiť na tieto tri základné pohyby spojené s rotáciou frézy.

Pri čelnom frézovaní sa do práce zapája ako obvod, tak aj čelná plocha nástroja. Rezačka sa otáča okolo zvislej osi v rovine kolmej na smer posuvu stola.

Frézy pracujú najmä s obvodovou časťou rezných hrán. V tomto prípade sa fréza otáča okolo osi rovnobežnej s rovinou dielu.

Pri ponornom frézovaní sa do práce zapája koncová časť reznej hrany alebo koniec koncového nástroja. Posuv je nasmerovaný na os frézy, spracovanie je podobné procesu vŕtania pozdĺž.

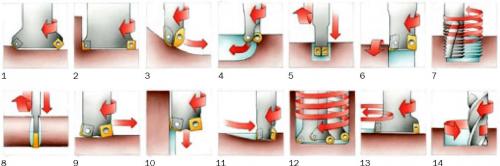

Obr.3.19. Hlavné typy frézovacích operácií z hľadiska tvaru obrábanej plochy a spôsobu pohybu nástroja: 1-plošné frézovanie; 2- frézovacie lišty; 3-profilové frézovanie; 4- frézovanie vreciek; 5- frézovacie drážky; 6- frézovanie rotačných plôch; 7- frézovanie závitov; 8- segment; 9- frézovanie s vysokými posuvmi; 10- piestové frézovanie; 11 - frézovanie s ponorom; 12- špirálová interpolácia; 13- kruhová interpolácia; 14 - trochoidné frézovanie.

Ryža. 3.20. Smer pohybu frézy: A-radiálny, B-periférny, C-axiálny

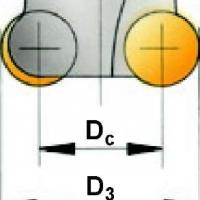

Pri príprave frézovacej operácie je potrebné mať na pamäti nasledujúce parametre frézy. Menovitý priemer frézy (Dc), maximálny priemer (Dc2 alebo D3), efektívny priemer (De), používané na určenie reznej rýchlosti (obr. 3.21).

Rezná rýchlosť vc, m/min je obvodová rýchlosť rezných hrán frézy. Táto hodnota určuje efektivitu spracovania a leží v medziach odporúčaných pre každý nástrojový materiál.

Otáčky vretena n, mm/ot sa rovnajú počtu otáčok frézy za minútu. Vypočítané v súlade s odporúčanou reznou rýchlosťou pre tento typ obrábania.

Ryža. 3.21. Geometrické parametre frézy.

Posuv na zub fz, mm/zub (obr. 3.22), sa používa na výpočet minútového posuvu. Toto je vzdialenosť medzi dráhami dvoch susedných zubov, meraná v smere posuvu. Keďže frézy sú viaczubé nástroje, je potrebné poznať hrúbku vrstvy rezu na jeden zub. Posuv na zub sa vypočíta na základe maximálnej odporúčanej hrúbky triesky.

Počet zubov frézy zn môže byť rôzny a ovplyvňuje množstvo minútového posuvu. Výber počtu zubov závisí od spracovávaného materiálu, šírky frézovania, podmienok spracovania, výkonu zariadenia a požadovanej kvality povrchu. Taktiež pri voľbe počtu zubov je potrebné vypočítať efektívny počet zubov zc, t.j. počet zubov súčasne v reze.

Posuv na otáčku fn (obr. 3.22), mm/ot., je často určujúcim obmedzujúcim parametrom pre dokončovanie. Rovná sa relatívnemu posunutiu frézy a obrobku pri jednej otáčke frézy.

Hĺbka rezu ap (obr. 3.22), mm - je to vzdialenosť medzi opracovaným a neopracovaným povrchom, meraná pozdĺž osi frézy.

Šírka frézovania ae (obr. 3.22), mm - je to hodnota prídavku na rez, meraná v radiálnom smere, alebo šírka kontaktu medzi obrobkom a nástrojom.

Ryža. 3.22. Geometrické parametre frézovania.

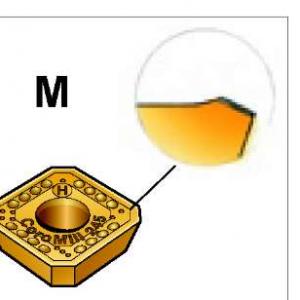

Hlavným geometrickým parametrom fréz je nábehový uhol kr. Meria sa medzi obvodovou reznou hranou a čelnou rovinou frézy a určuje smer rezných síl a hrúbku rezaných triesok. Výber geometrie doštičky je podmienene zjednodušený na tri oblasti, ktoré sa líšia charakterom rezu: ľahká geometria - L (ostrá rezná hrana s kladnými uhlami, stabilný rezný proces, nízke posuvy, nízka spotreba energie, nízke rezné sily), stredná geometria - M (univerzálna pozitívna geometria. , stredné posuvy) a ťažká geometria - H (najvyššia spoľahlivosť reznej hrany, veľké posuvy) (obr. 3.23).

Ryža. 3.23. Typy geometrie doštičiek: ľahká geometria -L, stredná geometria -M, ťažká geometria -H

3.4.4. vŕtanie

Vŕtanie je proces vytvárania valcových otvorov pomocou nástroja na rezanie kovu. Vŕtanie zvyčajne predchádza operáciám, ako je vyvrtávanie alebo vystružovanie. Spoločné pre všetky tieto operácie je kombinácia rotačného a translačného pohybu nástroja. Je veľký rozdiel medzi vŕtaním plytkých otvorov a hlbokých otvorov, pre ktoré boli vyvinuté špeciálne techniky umožňujúce vyvŕtanie otvoru mnohonásobne väčšieho ako priemer nástroja.

S vývojom nástrojov na krátke diery prechádza postupnosť procesu vŕtania a príprava naň významnými zmenami. Moderný nástroj umožňuje vŕtanie do plného materiálu a nevyžaduje predcentrovacie otvory. Dosiahnuté vysoká kvalita povrch a často nie je potrebné následné dokončovanie otvoru.

V niektorých ohľadoch možno vŕtanie prirovnať k sústruženiu a frézovaniu, ale vŕtanie kladie väčší dôraz na odvod triesok. Obrábanie v obmedzenom priestore otvorov kladie určité požiadavky z hľadiska kontroly triesky. Väčšina dielov má plytké otvory, preto je potrebné zvýšiť rýchlosť ich spracovania spolu so zlepšením kvality a stupňa spoľahlivosti spracovania.

Vŕtanie do plného materiálu je jednou z najbežnejších metód výroby otvoru daného priemeru v jednej operácii (obr. 3.24, a).

Trepanové vŕtanie sa používa hlavne pre otvory s veľkým priemerom, pretože nevyžaduje rovnakú silu ako vŕtanie plného materiálu. Trepanačné vrtáky nepremenia všetok materiál otvoru na triesky, ale ponechávajú jadro otvoru nedotknuté, a preto sú určené len na spracovanie priechodných otvorov (obr. 3.24, b).

Ryža. 3.24. Spracovanie otvorov: a - vŕtanie, b - trepanačné vŕtanie, c - vyvrtávanie, d - vystružovanie.

Vyvrtávanie je proces zväčšovania priemeru otvoru pomocou špeciálne tvarovaného nástroja (obr. 3.24, c).

Vystružovanie je proces, ktorý využíva viac- alebo jednobřitý nástroj na zlepšenie presnosti tvaru, veľkosti otvoru a zníženie drsnosti povrchu (obr. 3.24, d).

Rezné režimy pri vŕtaní sa nastavujú takými parametrami ako rezná rýchlosť, posuv na otáčku, rýchlosť posuvu alebo minútový posuv (obr. 3.25).

Rezná rýchlosť (vc) je vyjadrená v m/min a definuje rýchlosť na obvode vrtáka. Pri jednej otáčke vrtáka opisuje bod na jeho obvode kružnicu s dĺžkou n x Dc, kde Dc je priemer nástroja. Rezná rýchlosť sa mení pozdĺž reznej hrany z maximálnej na obvode na nulu v osi vrtáka. Odporúčané hodnoty otáčok sa vzťahujú na otáčky na obvode vŕtačky.

Posuv na otáčku (rn), meraný v mm/ot., určuje veľkosť axiálneho pohybu nástroja pri jednej otáčke a používa sa na výpočet rýchlosti axiálneho posuvu vrtáka.

Ryža. 3.25. Základné rezné parametre pre vŕtanie.

Rýchlosť posuvu alebo minútový posuv (vf), meraný v mm/min, je posuv nástroja vo vzťahu k dráhe, ktorú prekonal za jednotku času. Iný názov pre túto hodnotu je strojový posuv alebo posuv stola. Rýchlosť, ktorou vrták preniká do obrobku, sa rovná posuvu na otáčku vynásobenému otáčkami vretena.

Otvory sú buď opracované v plnom materiáli, alebo hotové už existujúce. Väčšina dielov má aspoň jeden otvor a v závislosti od jeho funkčného účelu existuje množstvo obmedzení spracovania. Hlavné faktory charakterizujúce operáciu vŕtania:

priemer otvoru

hĺbka otvoru

presnosť a kvalita povrchu

spracovaného materiálu

podmienky spracovania

spoľahlivosť spracovania

výkon

Vytváranie triesok s tvarom a rozmermi, ktoré umožňujú ich ľahké odstránenie z otvoru, je prvoradým problémom pri zvažovaní akejkoľvek operácie vŕtania (obr. 3.26). Bez uspokojivého odvodu triesok nebude vrták fungovať v dôsledku upchatia drážky triesky a zanesenia vrtáka vo vnútri otvoru. Vysokovýkonné vŕtanie otvorov s modernými vrtákmi je možné len vtedy, ak sa triesky odvádzajú bez prekážok s použitím dostatočného množstva chladiacej kvapaliny.

Väčšina krátkych vrtákov má dve drážky na odvod triesok. Moderné vybavenie a nástroje umožňujú privádzať chladivo cez vnútorné kanály vo vrtáku, cez ktoré vstupuje priamo do reznej zóny, čím sa znižuje účinok trecích síl a vyplavovanie triesok z otvoru.

Ryža. 3.26. Tvorba a odvádzanie triesok, prívod chladiacej kvapaliny.

Tvorba triesok závisí od druhu obrábaného materiálu, geometrie nástroja, rezných podmienok a do určitej miery aj od zvolenej chladiacej kvapaliny. Typicky sa malé triesky tvoria, keď sa posuv zvýši a/alebo sa zníži rýchlosť rezania. Dĺžka a tvar triesok sa považujú za vyhovujúce, ak umožňujú ich spoľahlivé vybratie z otvoru.

Pretože rezná rýchlosť klesá od obvodu k stredu, hrot vrtáka sa nebude podieľať na reze. V hornej časti vrtáka je uhol čela záporný a rýchlosť rezania je nulová, čo znamená, že bude jednoducho tlačiť na materiál, čo bude mať za následok plastickú deformáciu. To zase povedie k zvýšeniu axiálnej reznej sily. Ak zariadenie nemá dostatočný výkon a tuhosť, dochádza k hádzaniu vretena a v dôsledku toho môže byť tvar otvoru oválny.

Použitie moderných vrtákov s vymeniteľnými doštičkami umožňuje spracovávať pri vysokých rýchlostiach a veľkých objemoch vznikajúcich triesok, ktoré sa vymývajú z otvoru prúdmi chladiacej kvapaliny privádzanej pod určitým tlakom cez vnútorné kanály. Potrebný tlak chladiacej kvapaliny (MPa) a objem (l/min) chladiacej kvapaliny závisí od priemeru otvoru, ako aj od podmienok obrábania a druhu materiálu obrobku.

Pri vnútornom prívode chladiacej kvapaliny pre rotačnú vŕtačku musí byť jej tlak vyšší v porovnaní s nerotujúcou vŕtačkou vplyvom odstredivej sily. V tomto prípade sa odporúča kompenzovať nedostatok tlaku dodatočným objemom kvapaliny. Pri nerotujúcej vŕtačke a s vonkajším chladivom treba počítať aj s určitými tlakovými stratami pri prechode potrubím.

Musí sa kontrolovať tlak a prietok chladiacej kvapaliny, ktorý nesmie byť nižší ako odporúčaná hodnota, a nádržka chladiacej kvapaliny musí obsahovať dostatočné množstvo kvapaliny. Prietok chladiacej kvapaliny sa kontroluje na výstupe z vŕtačky, t.j. kde musí byť uvedená jeho hodnota. Minimálny prietok a tlak chladiacej kvapaliny sa odporúčajú podľa typu a priemeru vŕtačky.

Ak chcete vybrať vŕtačku, musíte:

1. Určte priemer, hĺbku a požiadavky na kvalitu povrchu otvoru (s prihliadnutím na otázky spoľahlivosti spracovania).

2. Zvoľte typ vrtáka (vyberte si hrubovací alebo dokončovací vrták podľa obrábaného materiálu a požiadaviek na kvalitu otvoru a zabezpečte čo najhospodárnejšie opracovanie).

3. Zvoľte triedu a geometriu (pri použití vrtákov s vymeniteľnými doštičkami je potrebné zvoliť doštičky samostatne, podľa priemeru vrtáka, geometrie a triedy určenej na opracovanie tohto materiálu, pre monolitné vrtáky a vrtáky so spájkovaným karbidom stačí zvoliť trieda tvrdej zliatiny).

3. Vyberte typ stopky (vyberte typ, ktorý je vhodný pre použité zariadenie).