Konu: Sayısal kontrollü bir takım tezgahı için kontrol programının geliştirilmesi

Ürünün makinede işlenme sırası ile ilgili bilgiler kare kare girilir. ÇERÇEVE, kontrol programının bir bütün olarak girilen ve işlenen ve en az bir komut içeren bir parçasıdır.

Her çerçevede, programın yalnızca bir önceki çerçeveye göre değişen kısmı kaydedilir.

Bir çerçeve, onları takip eden verilerin amacını tanımlayan sözcüklerden oluşur.

Örneğin:

N3 - çerçevenin sıra numarası

G02 - hazırlık işlevi

(G01 - düz bir çizgide bir noktaya hareket etme

G02,G03 - saat yönünde veya saat yönünün tersine dairesel enterpolasyon)

X - Eksenler boyunca hareketin bitiş noktasının koordinatları, Y - (örneğin, X + 037540 (375,4 mm)

Dairesel enterpolasyonda yay merkezi koordinatları

F4 - ilerleme kodu (örn. F0060 (60 mm/dak)) S2 - iş mili hızı kodu T2 - takım numarası

M2 - yardımcı fonksiyon (takım değişimi, tabla değişimi, soğutma açma, iş parçası bağlama...).

L3 - geometrik bilgilerin düzeltilmesini girin ve iptal edin.

LF - çerçevenin sonu.

Makinenin çalışma gövdelerini hareket ettirmek için bir program oluşturmak için onunla belirli bir koordinat sistemini ilişkilendirmek gerekir. Z ekseni, makinenin ana iş milinin eksenine paralel olarak seçilir, X ekseni her zaman yataydır. Bir program derlenirken sıfır, başlangıç ve sabit nokta kavramları kullanılır.

Kontrol programının hazırlanması şunları içerir:

1. Parça çiziminin analizi ve iş parçası seçimi.

Teknolojik yeteneklerine (boyutlar, enterpolasyon yetenekleri, takım sayısı vb.) göre bir makinenin seçimi.

Bir parçanın üretimi için teknolojik bir sürecin geliştirilmesi, kesici takım seçimi ve kesme koşulları.

4. Parçanın koordinat sistemi ve takım için başlangıç noktası seçimi.

5. İş parçasını makineye sabitleme yönteminin seçimi.

Referans noktaları belirleme, aletin hareketini oluşturma ve hesaplama.

bilgi kodlama

Bir program taşıyıcısına program yazmak, düzenlemek ve hata ayıklamak.

CNC makinelerinin kullanımı, üretim ortamında bir kişinin kullanılması sorununu önemli ölçüde şiddetlendirdi. hepsini yapmak

bir parçanın bir takım tezgahı tarafından otomatik modda üretilmesi için yapılan işlemler, kişiyi en zor ve yaratıcı olmayan iş parçalarını takma ve çıkarma işiyle baş başa bıraktı. Bu nedenle, CNC takım tezgahlarının geliştirilmesiyle eş zamanlı olarak, "MANÜEL" emeğin kullanılmasını gerektiren belirli eylemleri gerçekleştirirken bir kişiyi değiştirebilecek sistemler oluşturma çalışmaları sürüyordu.

bir parçanın bir takım tezgahı tarafından otomatik modda üretilmesi için yapılan işlemler, kişiyi en zor ve yaratıcı olmayan iş parçalarını takma ve çıkarma işiyle baş başa bıraktı. Bu nedenle, CNC takım tezgahlarının geliştirilmesiyle eş zamanlı olarak, "MANÜEL" emeğin kullanılmasını gerektiren belirli eylemleri gerçekleştirirken bir kişiyi değiştirebilecek sistemler oluşturma çalışmaları sürüyordu.

Sayısal ile freze makinesi ve çok işlemli makine (işleme merkezi) Program yönetimi

3.3 Endüstriyel robotlar

Endüstriyel robot (IR), program kontrollü mekanik bir manipülatördür.

Bir manipülatör, insan elinin hareketlerini taklit eden veya bir üretim nesnesiyle değiştiren mekanik bir cihazdır.

Endüstriyel robotlar teknolojik olarak ayrılır (değiştir

nesnenin özellikleri) ve taşıma.

Teknolojik robot kaynak yapıyor, taşıma robotu iş parçalarını işleme bölgesine taşıyor.

Taşıma kapasitesine göre ayrılır:

Nesne ağırlığı ultra hafif 1 kg'a kadar hafif 1-10 kg orta 10-100 kg ağır 100-1000 kg ekstra ağır 1000 kg'ın üzerinde

Nesne ağırlığı ultra hafif 1 kg'a kadar hafif 1-10 kg orta 10-100 kg ağır 100-1000 kg ekstra ağır 1000 kg'ın üzerinde

Ultra hafif robotlar cihazı monte eder, ağır bir robot büyük boyutlu iş parçalarını hareket ettirir.

PR ayrıca CNC sistemine göre (kapalı ve açık, kontur ve konum, CNC, DNC, HNC) çalışma gövdesinin serbestlik derecelerinin sayısına göre alt bölümlere ayrılmıştır.

Taşıma robotunun hizmet alanı ve iş parçasının hareket yörüngesi

Şu anda nakliye robotları, teknolojik ekipmanı yüklemek, bir depodan boşlukları teslim etmek ve parçaları bir depoya taşımak için yaygın olarak kullanılmaktadır. Damgalama işlemlerinin üretiminde nakliye robotları, damgaya boşluk sağlar ve bunları çıkarır.

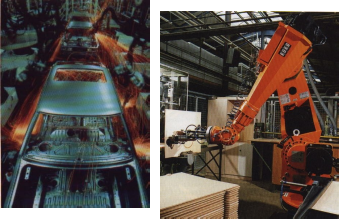

Araba gövdelerini kaynaklayan ve boyayan robotlar yaygın olarak kullanılmaya başlandı. Elektronik cihazların, saatlerin ve diğer cihazların montajında robotlar kullanılmaktadır.

Endüstriyel robotlar, CNC sistemlerine sahip teknolojik ekipmanlarla birlikte karmaşık üretim otomasyonunun temelini oluşturur.

Robotlar Araba Gövdelerini Kaynaklıyor ve Ahşap Panelleri Bir İşleme Makinesine Yerleştiriyor (Robot Uygulama Örnekleri)

Kontrol soruları:

1. Hangi CNC sistemleri küresel yüzeyleri torna tezgahlarında işlemenizi sağlar?

2. Delme makinelerinde hangi CNC sistemleri kullanılmalıdır?

3. İş parçalarını torna tezgahlarında işlerken enterpolasyon kaç koordinatla mümkündür? - freze makinelerinde?

4. Döngüsel program kontrol sistemleri ile CNC sistemleri arasındaki fark nedir?

5. Endüstriyel robotlar hangi işlevleri yerine getirir?

Test kontrol kartının örnek soruları.

Kontur kontrollü CNC sistemlerinin kullanılması hangi operasyonlarda tavsiye edilir?

A). Kademeli silindirleri döndürürken.

B) . Çift eğrilikli yüzeyleri frezelerken.

İÇİNDE). Baskılı devre kartlarındaki delikleri işlerken.

Karmaşık şekilli parçaları boyamak için ne tür robotlar kullanılır? A). Kontur kontrollü teknolojik.

B). Pozisyon kontrollü büyük boy.

İÇİNDE). Kontur kontrollü taşıma.

Site malzemelerinin kullanımına ilişkin anlaşma

Lütfen sitede yayınlanan çalışmaları sadece kişisel amaçlar için kullanınız. Materyallerin başka sitelerde yayınlanması yasaktır.

Bu çalışma (ve diğerleri) ücretsiz olarak indirilebilir. Zihinsel olarak, yazarına ve sitenin çalışanlarına teşekkür edebilirsiniz.

İyi çalışmalarınızı bilgi bankasına göndermek basittir. Aşağıdaki formu kullanın

Bilgi tabanını çalışmalarında ve işlerinde kullanan öğrenciler, lisansüstü öğrenciler, genç bilim adamları size çok minnettar olacaklar.

Benzer Belgeler

Takım seçimi, işleme modlarının hesaplanması ve bir "flanş" parçasının üretimi için bir kontrol programının geliştirilmesi. Bir parça yapmak için bir CNC freze makinesi nasıl kurulur. CNC makinesinde bir parçanın tornalanması.

dönem ödevi, 07/10/2014 eklendi

Şaft tipi bir parçanın bir CNC makinesinde işlenmesi için bir kontrol programının geliştirilmesi. Tornalama kaba, yarı finiş, finiş ve delme işlemleri için bir kontrol programı tasarlamak. Takımın seçimi ve hesaplanması, parçanın işlenmesi için modlar ve koşullar.

kontrol çalışması, 10/17/2013 eklendi

Teknoloji tasarımı işleme detaylar. Alet seçimi, kodlama ve ayarlama. Kesme koşullarının hesaplanması, kesici takımın yörüngelerinin oluşturulması. Tornalama işleminin tayınlanması, bunun için bir kontrol programının geliştirilmesi.

dönem ödevi, 12/10/2013 eklendi

Genel yapı, sayısal kontrol sistemlerinin uygulanmasının ve sınıflandırılmasının doğrulanması. Son işlemcilerin atanması ve bir makine parçasının işlenmesini hazırlamak için bir sistemin geliştirilmesi. Program modülü işlem algoritması ve teknolojik uygulaması.

tez, 10/11/2010 eklendi

Sayısal kontrollü bir takım tezgahının otomatik kontrol programını kullanarak kontur tornalama için takımları çevirerek kesicilerin kontrolü. Çalışma haritası, yörünge diyagramları ve parça referans noktası numaralarıyla birlikte çalışma çizimleri.

laboratuvar çalışması, 25.11.2012 eklendi

Mekanik işlemenin teknolojik süreçlerinin otomasyonu için CNC makinelerinin uygulanması. Tornalamada bir parçayı işlemek için bir kontrol programının geliştirilmesi ve freze makineleri CNC ile. İşlenecek malzemenin seçimi, hazırlama, kesme modları.

dönem ödevi, 24.02.2014 tarihinde eklendi

Tersine çevrilebilir tam otomatik elektrikli tahrikin hesaplanması ve bir takım tezgahındaki eski bir kontrol programını sayısal kontrolle değiştirmek için gerekçelendirme. Makinenin modernize edilmiş elektrikli ekipmanının performansının kontrol edilmesi.

tez, 09/05/2014 eklendi

Sayısal kontrollü bir takım tezgahı için kontrol programının geliştirilmesi

Bir öğrenci ödevi yazmaya yardım etmenin maliyetini öğrenebilirsiniz.

Kesinlikle kabul edilecek bir makale yazarken yardım edin!

RUSYA FEDERASYONU EĞİTİM VE BİLİM BAKANLIĞI

MOSKOVA DEVLET TEKNİK ÜNİVERSİTESİ anne Fakülte: "Mekanik ve teknolojik" Departman: "Otomatik takım tezgahları ve araçları" DERS ÇALIŞMASI disipline göre CNC ve SAP makinelerinde programlanmış işleme Sayısal kontrollü bir takım tezgahı için kontrol programının geliştirilmesi Moskova 2011 Yapmak Kontrol programının teknolojik olarak hazırlanması 1 Seçim teknolojik ekipman 2 CNC sisteminin seçilmesi 3 İş parçasının taslağı, üretim yönteminin gerekçesi 4 Takım seçimi 5 Parçayı işlemek için teknolojik yol 6 İşlem modlarının amacı Kontrol programının matematiksel olarak hazırlanması 1 Kodlama 2 Kontrol programı Çalışma Sonuçları Kaynakça kodlama makinesi detay yazılım kontrolü 2. Giriş

Şu anda, makine mühendisliği yaygın olarak geliştirilmiştir. Gelişimi, ürün kalitesinde önemli bir artış, teknik iyileştirmeler nedeniyle yeni makinelerde işlem süresinin azaltılması yönündedir. Makine mühendisliğinin modern gelişim düzeyi, metal kesme ekipmanı için aşağıdaki gereksinimleri zorunlu kılar: yüksek düzeyde otomasyon; yüksek üretkenlik, doğruluk ve kalite sağlamak üretilmiş ürünler; ekipmanın güvenilirliği; yüksek hareketlilik şu anda üretim tesislerinin hızlı değişiminden kaynaklanmaktadır. İlk üç gereksinim, özel ve özel otomatik makineler yaratma ihtiyacına yol açtı ve bunların temelinde otomatik hatlar, dükkanlar, fabrikalar. Pilot ve küçük ölçekli üretim için en tipik olan dördüncü görev, CNC makineleri aracılığıyla çözülür. Bir CNC makinesini kontrol etme işlemi, bir çizimden bitmiş bir parçaya bilgi aktarma ve dönüştürme işlemi olarak sunulur. Bu süreçte bir kişinin temel işlevi, parçanın çiziminde yer alan bilgileri CNC tarafından anlaşılabilecek bir kontrol programına dönüştürmektir; çizime Bu kurs projesi, bir kontrol programının geliştirilmesinin ana aşamalarını ele alacaktır: programın teknolojik hazırlığı ve matematiksel hazırlık. Bunu yapmak için çizime göre parçalar seçilecektir: iş parçası, CNC sistemi, teknolojik ekipman. 3. Kontrol programının teknolojik olarak hazırlanması

3.1 Proses ekipmanı seçimi

Bu kısmı işlemek için seçin torna CNC modeli 16K20F3T02 ile. Bu makine, kapalı yarı otomatik bir döngüde bir veya daha fazla çalışma hareketinde kademeli ve eğrisel profillere sahip döner gövdelerin parçalarını döndürmek için tasarlanmıştır. Ayrıca CNC makinesinin yeteneklerine bağlı olarak makine üzerinde çeşitli dişler kesilebilmektedir. Makine, mekanize bir aynaya kenetlenerek ve gerekirse, punta ucunun mekanize hareketi ile punta uçlarına monte edilmiş bir merkez tarafından preslenerek parça boşluklarından parçaları işlemek için kullanılır. Özellikler makine: Parametre adıParametre değeriMaksimum iş parçası çapı: yatağın üstünde desteğin üstünde 400 mm 220 mmDelikten geçen çubuğun çapı50 mmAlet sayısı6İş mili hızı sayısı12İş mili hızı limitleri20-2500 dak -1Çalışma ilerlemelerinin sınırları: boyuna enine 3-700 mm/dak 3-500 mm/dak Hızlı hareket hızı: boyuna enine 4800 mm/dak 2400 mm/dak Hareket çözünürlüğü: boyuna enine 0,01 mm 0,005 mm 3.2 CNC sisteminin seçilmesi

CNC cihazı - CNC sisteminin bir parçası, makinenin yürütme organı tarafından kontrol programına uygun olarak kontrol eylemleri vermek üzere tasarlanmıştır. Makinenin sayısal kontrolü (GOST 20523-80) - iş parçasının makinede işlenmesinin, verilerin dijital biçimde verildiği kontrol programına göre kontrolü. CNC var: -kontur; -konumsal; konum-kontur (birleşik); uyarlanabilir Konum kontrolü (F2) ile, makinenin çalışan gövdelerinin hareketi belirli noktalarda gerçekleşir ve hareketin yörüngesi belirtilmez. Bu tür sistemler sadece doğrusal yüzeylerin işlenmesine izin verir. Kontur kontrolünde (F3), makinenin çalışma gövdelerinin hareketi, gerekli işleme konturunu elde etmek için belirli bir yörünge boyunca ve belirli bir hızda gerçekleşir. Bu tür sistemler, eğrisel olanlar da dahil olmak üzere karmaşık konturlar üzerinde çalışma sağlar. Kombine CNC sistemleri, kontrol noktalarında (nodal) ve karmaşık yörüngelerde çalışır. Uyarlanabilir CNC makinesi, iş parçasının işlenmesinin belirli kriterlere göre değişen işleme koşullarına otomatik olarak uyarlanmasını sağlar. Bu kapsamdaki madde dönem ödevi, kavisli bir yüzeye (radyus) sahiptir, bu nedenle burada ilk CNC sistemi kullanılmayacaktır. Son üç CNC sistemini kullanmak mümkündür. Ekonomik açıdan bakıldığında, bu durumda bir kontur veya kombine CNC kullanılması tavsiye edilir, çünkü. diğerlerinden daha ucuzdurlar ve aynı zamanda gerekli işleme hassasiyetini sağlarlar. Bu kurs projesinde, kontrol edilen koordinatların sayısını artırmanıza izin veren modüler bir yapıya sahip olan ve esas olarak besleme servo sürücüleri ve darbe geri besleme sensörleri ile CNC torna tezgahlarını kontrol etmeyi amaçlayan CNC sistemi "Electronics NTs-31" seçilmiştir. Cihaz, doğrusal-dairesel enterpolasyon ile kontur kontrolü sağlar. Kontrol programı doğrudan uzaktan kumandadan (klavye) veya bir elektronik hafıza kasetinden girilebilir. 3.3 İş parçasının taslağı, üretim yönteminin gerekçesi

Bu ders çalışmasında, söz konusu parçanın üretim şeklini şartlı olarak küçük ölçekli olarak kabul ediyoruz. Bu nedenle, parça için iş parçası olarak 95 mm çapında basit uzun ürünler (yuvarlak profil) olan bir çubuk seçilmiştir. genel amaçlı HB=207…215 sertliğinde 45 GOST 1050-74 çelikten. Genel amaçlı basit profiller, düz ve kademeli millerin, çapı 50 mm'den fazla olmayan takım tezgahlarının, çapı 25 mm'den fazla olmayan burçların, kaldıraçların, takozların, flanşların imalatında kullanılır. Hasat işleminde burç 155 mm boyutunda kesilir, ardından freze ve merkezleme makinesinde 145 mm boyutunda kesilir ve eş zamanlı olarak burada punta delikleri açılır. Parçayı merkezlere monte ederken tasarım ve teknolojik temel birleştirildiğinden ve eksenel yöndeki hata küçük olduğundan ihmal edilebilir. Frezeleme ve puntalama işleminden sonra iş parçasının çizimi Şekil 1'de gösterilmiştir. Şekil 1 - iş parçasının çizimi 3.4 Alet seçimi

Araç T1 Ana yüzeyleri kaba talaş işleme ve ince işleme için işlemek için, GC1525 karbürden yapılmış DNMG110408 kesici ucun mekanik sabitlenmesi ve sertliği artırılmış bir kelepçe ile doğru kesiciyi seçiyoruz (Şekil 2). Şekil 2 - tam kesici K R b, mmf 1, mmh, mmh 1, mml 1, mml 3, mm γλ S Referans plakası93 02025202012530,2-60-70DNMG110408 Takım T2 Resim 3 - prefabrik kesme aleti ben A , anne R , mmb, mmf 1, mmh, mmh 1, mml 1, mml 3, mm Referans plakası4102020,7202012527N151.2-400-30 Araç T3 Belirli bir deliği delmek için, silindirik saplı M10 dişleri delmek üzere bir GC1220 karbür matkap seçiyoruz (Şekil 4). Şekil 4 - matkap D C , mmdm M , mmD 21maks, mml 2, mml 4, mml 6, mm91211,810228,444 T4 aracı Belirli bir deliği delmek için silindirik saplı bir GC1220 karbür matkap seçiyoruz (Şekil 5). D C , mmdm M , mml 2, mml 4, mml 6, mm20201315079 T5 aracı İç dişli M için 10×1 bir dokunuş seç Sarmal oluklu yüksek hız çeliğinden GOST 3266-81 (Şek. 5). Şekil 5 - Dokunun 3.5 Teknolojik işleme rotası

Bir parçayı işlemek için teknolojik yol, geçişlerin adını ve sırasını, geçişte işlenen yüzeylerin bir listesini ve kullanılan aletin numarasını içermelidir. Operasyon 010

Tedarik. Kiralık. iş parçasını kesin Ø 95 mm'den 155 mm'ye kadar merkez delikler açın Ø 8 mm. Operasyon 020

Frezeleme ve merkezleme. Uçları 145 mm boyutunda frezeleyin. Operasyon 030

Tornalama: iş parçasını ön kılavuz ve arka döner merkezlere ayarlayın. A ayarla Geçiş 1 Araç T1 Önceden keskinleştirin: · koni çap 30 mm ila Ø 40 · Ø 40 · koni Ø 40 mm ila çap 6 60 mm uzunluğundan iş parçasının ucundan 75 mm uzunluğa 0 mm · Ø 60 · Ø 60 mm ila Ø İş parçasının ucundan 85 mm uzunluğunda 15 mm yarıçaplı bir yay boyunca 70 · Ø 70 · Ø 70 mm ila Ø İş parçasının ucundan 120 mm uzunlukta 80 mm · Ø 80 mm ila Ø 90 · Ø 90 için bir ödenek bırakın Bitiricilik her tarafta 0,5 mm Geçiş 2 Araç T1 Sonunda geçiş 1'de keskinleştirin: · koni çap 30 mm ila Ø 40 iş parçasının ucundan itibaren 30 mm uzunluğa kadar mm · Ø 40 30 mm uzunluğundan iş parçasının ucundan 30 mm uzunluğa mm · koni Ø 40 mm ila Ø 60 60 mm uzunluğundan iş parçasının ucundan 75 mm uzunluğa mm · Ø 60 75 mm uzunluğundan iş parçasının ucundan 85 mm uzunluğa mm · Ø 60 mm ila Ø 70 iş parçasının ucundan 85 mm uzunluğunda 15 mm yarıçaplı bir yay boyunca · Ø 70 100 mm uzunluğundan iş parçasının ucundan 120 mm uzunluğa mm · Ø 70 mm ila Ø 80 İş parçasının uç yüzünden 120 mm uzunlukta mm · Ø 80 mm ila Ø 90 İş parçasının ucundan 120 mm uzunluğundan itibaren 15 mm yarıçaplı bir yay boyunca mm · Ø 90 135 mm uzunluğundan iş parçasının ucundan 145 mm uzunluğa mm Geçiş 3 Takım T2 · İş parçasının ucundan 50 mm mesafede 40 çapından 30 mm çapına kadar 10 mm genişliğinde dikdörtgen bir oluğu keskinleştirin. B'yi ayarla Geçiş 1 Araç T3 · Delik aç Ø 9 40 mm derinlik. Geçiş 2 T4 aracı · İle delik açın Ø 9 ila Ø 20 ila 15 mm derinliğe kadar. Geçiş 3 T5 aracı · İpliği bir M10 kılavuzla kesin ×1 30 mm derinliğe kadar. Operasyon 040

Kızarma Operasyon 050

Termal. Operasyon 060

Bileme. Operasyon 070

Kontrol. 3.6 İşlem modlarının amacı

A ayarla Geçiş 1 - kaba tornalama Araç T1 2.Karbür plakalı açık kesici ile çeliğin ön tornalanması sırasında kesme derinliği t = 2,5 mm olarak seçilir. .Çeliği tornalarken ve kesme derinliği t = 2,5 mm ise ilerlemeyi S = 0,6 mm / devir olarak seçiyoruz. . .Hız kesmek İLE v İLE OG = 0,8 (Tablo 4 s. 263) İLE PV = 0,8 (Tablo 5 s. 263) İLE IV = 1 (Tablo 6 s. 263) 6.İş milinin devir sayısı. 7.Kesme kuvveti. nerede: Ç R (Tablo 9 s. 264) 8.kesme gücü. Geçiş 2 - hassas tornalama Araç T1 .Strok uzunluğunun belirlenmesi L = 145 mm. 2.Çeliğin sert alaşımlı plakalı bir açık kesici ile ön tornalanması sırasında kesme derinliği t = 0,5 mm olarak seçilir. .Çeliği tornalarken ve kesme derinliği t = 0,5 mm ise ilerlemeyi S = 0,3 mm / devir olarak seçiyoruz. .Takım ömrü T = 60 dak. .Hız kesmek İLE v = 350, x = 0,15, y = 0,35, m = 0,2 (Tablo 17 s. 269) KMV = 0,8 (Tablo 4 s. 263) İLE PV = 0,8 (Tablo 5 s. 263) İLE IV = 1 (Tablo 6 s. 263) 6.İş milinin devir sayısı. 7.Kesme kuvveti. nerede: Ç R \u003d 300, x \u003d 1, y \u003d 0,75, n \u003d -0,15 (Tablo 22 s. 273) (Tablo 9 s. 264) 8.kesme gücü. Geçiş 3 - kanal açma Takım T2 .Strok uzunluğunun belirlenmesi L = 10 mm. 2.Kanal açarken kesme derinliği kesici bıçağın uzunluğuna eşittir .Çeliği tornalarken ve kesme derinliği t = 4 mm, ilerlemeyi S = 0,1 mm / devir olarak seçiyoruz. 4.Takım ömrü T = 45 dk. .Hız kesmek

CNC sistemleri üreten şirketler, ISO standardına bağlı kalır, ancak çoğu zaman sapmalara izin verir. Bunun nedeni, mikrobilgisayarın çok parametrik teknolojik komutların (örneğin, değişen araçlar) uygulanmasındaki "zayıflığından" kaynaklanmaktadır. Bu nedenle, belirli bir CNC sistemi için programlar derlerken, programlama makinesi için ayarlanan belgelerde bulunan "Kullanım Kılavuzuna" odaklanmak gerekir.

ISO-7bit kodu, bir karakteri yedi bitlik bir ikili sayı olarak tanımlar. Delikli bantta bu karakterin bitlerini tanımlayan deliklerin sayısı tuhafsa, DPD (veri hazırlama cihazı) bu karakterin kodlamasını otomatik olarak sekizinci izdeki bir delikle - bir eşlik bitiyle tamamlar. EIA kodu (Amerika, Japonya) için sekizinci iz, tek sayıda delik için kontroldür.

UE'de hareket programlanır, X, Y, Z koordinat eksenleri veya bunların etrafındaki dönüş, sırasıyla A, B, C (örneğin, makine tablasının dönüşü) ile tanımlanır. Latin harfleri U, V, W sırasıyla X, Y ve Z eksenlerine paralel ikincil hareketin fonksiyonlarını tanımlar.

UE, çerçeve adı verilen numaralandırılmış cümleler dizisidir. Çerçeve numarası, düzenlemek veya NC'yi bu çerçeveden başlatmak için gerekli çerçeveyi bulabileceğiniz bir etikettir. UE oluşturulurken çerçevelere yalnızca programın bir önceki bölümüne göre değişen bilgiler kaydedilir.

Çerçeve kelimelerden oluşur. Her kelimenin bir adresi (Latin harflerinden biri) ve bir ondalık sayısı vardır. Ondalık sayı kelime formatına göre kelimede yazılır. İÇİNDE modern sistemler sayılar genellikle ondalık basamakla yazılır, ancak belirli bir makine için kullanıcının talimatlarına göre sayı biçimini netleştirmek gerekir (kelime biçiminin CNC RAM'de saklanan bir parametre tarafından belirlendiği CNC sistemleri vardır).

Bloğun sonuna LF karakteri (satır başı) yazılır. Örneğin: N10 G90 X10,2 Z-100 (LF) 10 numaralı blokta mutlak referans sisteminde (G90) koordinatları (10.2, -100) olan bir noktaya hareket tanımlanmıştır. LF karakteri sadece delikli bantta görülebilir, ekranda görünmez. Ayrıca UE listesine eklenmemiştir.

NC bloklarındaki sözcükler herhangi bir sırayla girilebilir, CNC önce S, F, T, M teknolojik fonksiyonlarının komutlarını ve ardından hazırlayıcı G'yi boyutsal hareketlerin performansıyla işleyecektir.

Modulo UE kontrolü.

Daha önce belirtildiği gibi, ISO-7bit kodu, karakterleri kodlarken, delikli bantta çift sayıda delik olduğunu varsayar. Karakter kodunu ikili bir sayı olarak düşünürsek, ISO standardına göre çift sayıda birler içermelidir. Bu özellik, tek bir hataya karşı kontrolü garanti eder (bir bit veya fazladan bir bit kaybı). Bu nedenle, bazı sistemlerde daha güvenilir bir kontrol türü olan modulo kontrol kullanılır.

Veri hazırlama cihazı (PDD), UE çerçevelerini kaydederken, her çerçeve için sağlama toplamlarını otomatik olarak hesaplar ve bunları 10'a bölerek, eklemenin (mod) kalanını 10'un katına belirler. Bu ekleme, sağlama toplamı olacaktır (0... .9) çerçeve için ve UPD otomatik olarak "çerçeve sonu" (LF) karakterinden sonra yazılacaktır. CNC, NC bloklarını okurken ayrıca her blok için dolguyu hesaplar ve bunları program ortamındaki dolgularla karşılaştırır. Bu değerlerin eşleşmemesi program ortamında hata mesajına neden olur. Sağlama toplamı, "çerçeve sonu" (LF) karakteri dahil tüm karakterlerin sayısal kodlarının toplamına eşittir. Karakter kodu ikili bir sayıdır, örneğin kod N 1001110| 2=78| 10

Bir CNC makinesi için NC parçaları

Hazırlık Fonksiyonları G

Dikkat: NC komut işlevleri belirli bir CNC modeli için verilmemiştir, kurs ve diploma tasarımında program geliştirmek için genelleştirilmiş biçimleridir. Hazırlık fonksiyonları olarak adlandırılan G adresli fonksiyonlar, CNC makinesinin modunu ve çalışma koşullarını belirler. G00 ila G99 olarak kodlanmıştır. 4

G00 Konumlandırma. Hızlı traverste programlanan noktaya hareket edin.

G01 Doğrusal enterpolasyon. Hızlı beslemede düz bir çizgide hareket ediyor.

G02 Saat yönünde dairesel enterpolasyon Hareket düzlemine dik bir eksenin pozitif yönünden bakıldığında saat yönünde dairesel bir yay boyunca hareket.

G03 Saat yönünün tersine dairesel enterpolasyon Hareket düzlemine dik bir eksenin pozitif yönünden bakıldığında saat yönünün tersine bir dairenin bir yayı boyunca hareket.

G04 Duraklat. NC'nin yürütme süresindeki gecikmeyi başlatır.

G17 G18 G19 Dairesel interpolasyon düzleminin seçimi. Dairesel yay boyunca hareketi ve kesici çapı için telafiyi programlarken XY - G17, XZ - G18, YZ - G19 düzlemini belirtme.

G25 Program tekrarı Bir grup NC bloğunun çoklu tekrarı.

G41 G42 Kesici çap telafisi sol ve sağ. Kesici merkezinin takım yolunu işlenmekte olan kontura göre kaydırmak için kullanılır.

G60 Hassas konumlandırma Bir konuma bir yönden yaklaşarak hızlı traverste hareket edin.

G81 … G89 Hazır çevrimler. Parçaların tipik yüzeylerinin hareketleri programlanmıştır.

G80 Hazır çevrim iptali. Hazır döngüleri iptal eder

G81 G89 G90 Mutlak boyut. Mutlak referans sisteminde koordinatların programlanması.

G91 Artımlı boyut. Bağıl referans sisteminde koordinatların programlanması.

G92 Koordinat sistemi ayarı. Makinenin çalışan gövdelerinin belirtilen konumuna göre koordinat sisteminin orijinini belirler.

G94 G95 Besleme değeri birimini belirleyin

G94 - mm/dak

G95 - mm/dev G96 Sabit kesme hızı. İşlemeyi sabit bir kesme hızıyla programlama.

G98 G99 Hazır çevrimlerde özellikleri tanımlayın. G81 89'u çalıştırdıktan sonra dönüş noktasını ayarlayın

Yardımcı fonksiyonlar M

M00 Servis durdurma. Komutu çalıştırdıktan sonra program durdurulur. İşin devamı - "Başlat" tuşuna basmak.

M01 Onay ile durdurun. Kontrol panelinde ilgili tuşa basılması koşuluyla M01 komutu çalıştırılır.

M02 M30 Program sonu. Program bloğunun sonu. Bu UE'nin işlenmesini tamamlama komutu. Bir program taşıyıcısında (manyetik bant, delikli bant) birkaç program olabilir. Bu komut aslında "bandın sonu" anlamına gelir.

M03 M04 İş mili dönüşü. İş mili dönüş yönü saat yönündedir. İş mili dönüş yönü saat yönünün tersinedir.

M05 İş mili durdurma İş milinin durmasına neden olur, soğutmayı kapatır. M06 Takım değiştirme. Sayısı T adresi tarafından belirlenen aleti çalışma konumuna getirir.

M08 M09 Soğutma sıvısı beslemesi. Soğutmayı açar. Soğutmayı kapatır.

M19 Oryantasyonlu iş mili durdurma. İş milinin belirtilen açısal konumda durmasına neden olur.

M17 Alt programın sonu. M20 Harici bir cihazla iletişim. Kontrolün bir endüstriyel robota transferini ayarlayabilir, bir taşıma ve depolama cihazının çalışmasını başlatabilir, vb.

M41 M42 M43 İş mili hız aralığı. İş mili hız aralığı numarasını ayarlar.

"Mutlak referans sistemi - G90", besleme değerinin boyutu (G94, G95), çap telafisi (G40) ve diğerleri gibi bir dizi işlevin makineyi çalışmaya hazırlarken otomatik olarak ayarlandığına dikkat edilmelidir ( güç kaynağının açılması). Bunlar "varsayılan işlevler" olarak adlandırılır ve başlangıç durumları "Kullanıcı Talimatları"nda belirtilir.

F adresi altında besleme değeri programlanır ve S iş mili hızı değeridir. Adres harfi H, uzunluk için düzeltici sayısını ve çap için D'yi belirler.