Çok yönlü freze makineleri

Çok yönlü frezeleme makinesi FU450MRAPUG, seri ve küçük ölçekli üretimde demirli ve demirsiz metaller ve bunların alaşımlarından yapılmış çeşitli parçalar üzerinde frezeleme işlemleri gerçekleştirmek üzere tasarlanmıştır.

Yukarıdaki konsol freze tezgahı modeli bir Alman firmasının lisansı altında üretilmektedir. "HECKERT". Teknik özelliklerine göre tesisin Rus freze makinelerine karşılık geliyorlar "ZEFS"(Nizhny Novgorod), ancak teknolojik yetenekler ve kalite özellikleri açısından onları geride bırakıyorlar.

FU450MRAPUG freze makinesinin ana avantajları:

- Ana bileşenler SCh25 dökme demirden yapılmıştır, optimum şekle ve daha fazla sertliğe sahiptir.

- Masa ve stand kılavuzlarının floroplastik kaplaması, hassas parametrelerin uzun süre stabilitesini sağlayan iyi sürtünme önleme özelliklerine ve sürtünme önleme özelliğine sahiptir.

- Otomatik işleme döngülerinin varlığı (sarkaçlı frezeleme, hızlandırılmış atlamalı frezeleme, üç düzlemde dikdörtgen bir döngü boyunca frezeleme), makinelerin yalnızca küçük ölçekli değil, aynı zamanda büyük ölçekli üretimde de kullanılmasına olanak tanır.

- Konsolun indirilmesine yönelik bir mekanizmanın varlığı, tablanın ters ivmeli hareketi sırasında aletin işlenmiş yüzeye temas etmesini önler.

- Boyuna koordinatta besleme sırasında tabla sıkıştırma mekanizmasının varlığı gerekli sertliği sağlar ve titreşimi ortadan kaldırır. Tırmanarak frezeleme, derin olukların ve yüksek mukavemetli malzemelerden yapılmış parçaların verimli bir şekilde işlenmesine olanak tanır.

- Makinenin yüksek hassasiyet özellikleri, parçaları kendiniz üretmenize olanak tanır Yüksek kalite; örneğin masa yüzeyinin tüm uzunluğu boyunca düz olmaması 16 mikronu geçmez.

- Modüler tasarım, gerektiğinde makinenin onarılmasını mümkün olduğunca kolaylaştırır.

| Konsol freze makinesi FU450MRAPUG (6Т83Ш) teknik özellikleri | |

|---|---|

| karakteristik | Anlam |

| İş parçasının ağırlığı, kg. | 1500|

GİRİİŞ

Endüstriyel işletmelerin modern ekipmanları oldukça yüksek hesaplanmış güvenilirlik göstergelerine sahiptir. Ancak çalışma sırasında çeşitli faktörlerin, koşulların ve çalışma modlarının etkisi altında ekipmanın başlangıç durumu sürekli bozulur, operasyonel güvenilirliği azalır ve arıza olasılığı artar. Ekipmanın güvenilirliği yalnızca üretim kalitesine değil aynı zamanda bilimsel temelli çalışmaya, uygun bakıma ve zamanında onarımlara da bağlıdır. Operasyon süreci, operasyon, rezerv, onarım, bakım, depolama vb. durumlarındaki zaman sıralı değişikliklere dayanmaktadır.

Şu anda endüstride, üretim operasyonunu yürütmek ve ekipmanın teknik durumunu düzenleyici ve teknik dokümantasyon gerekliliklerine uygun olarak sürdürmek için planlı bir önleyici bakım sistemi kullanılmaktadır ( PPR). PPR sisteminin ana teknik ve ekonomik kriteri, onarım döngülerinin sıkı düzenlemesine dayanan minimum ekipman arıza süresidir. Bu kritere uygun olarak işin sıklığı ve hacmi Bakım ve onarım, her türlü ekipman için önceden oluşturulmuş standart standartlara göre belirlenir. Bu yaklaşım, ekipmanın giderek aşınmasını önler ve arızanın ani olmasını azaltır. PPR sistemi, uzun bir süre için kontrollü ve öngörülebilir bir onarım programı hazırlamayı mümkün kılar: onarım türüne, ekipman türüne, işletmeye ve bir bütün olarak endüstriye göre. Onarım döngülerinin tutarlılığı, üretim sürecinin uzun vadeli planlanmasının yanı sıra, malzeme, mali ve işgücü kaynaklarının tahmin edilmesine, onarım üretim üssünün geliştirilmesinde gerekli sermaye yatırımlarının tahmin edilmesine olanak tanır. Bu, önleyici tedbirlerin planlanmasını basitleştirir, onarım çalışmalarının ön hazırlığına olanak tanır, bunları mümkün olan en kısa sürede gerçekleştirir, onarımların kalitesini artırır ve sonuçta üretim sürecinin güvenilirliğini artırır. Bu nedenle PPR sistemi, sıkı merkezi planlama ve kontrol koşulları altında endüstriyel ekipmanın güvenilirliğini sağlamak üzere tasarlanmıştır.

1. Kurs projesi için ilk veriler

Makine modeli 6Т80Ш

Üretim yılı 1967 öncesi

Onarım döngüsünün başlangıcı 01.2000 (büyük onarımlardan sonra)

Tek vardiyada mekaniğin çalışması.

2. Makinenin teknik açıklaması.

2.1 Makinenin amacı ve kapsamı.

Arttırılmış hassasiyete sahip dikey döner mile sahip yatay freze konsol makinesi, model 6T80Sh, çelik, dökme demir ve demir dışı metallerden yapılmış çeşitli konfigürasyonlardaki parçaların düzlemlerini silindirik, disk ve parmak frezelerle işlemek için tasarlanmıştır. Makine, çelik, dökme demir, demir dışı metaller ve plastikten yapılmış çeşitli konfigürasyonlardaki küçük parçalar üzerindeki düzlemleri, uçları, eğimleri ve olukların frezelenmesi için uygundur.

2.2 Makinenin bileşimi.

Tablonun dikey hareketi için anahtarlama mekanizması, kızaklar, masa, soğutma sistemi, elektrik dolabı, masanın enine hareketi için anahtarlama mekanizmaları, çerçeve, besleme kutusu, besleme anahtarı mekanizması, yatay milin dönüş hızını değiştirme mekanizması, dişli kutusu ve iş mili, iş mili kafalı gövde, koruyucu cihaz, dikey iş mili hızı değiştirme mekanizması, süspansiyon, konsol.

2.3 Makinenin ve ana parçalarının tasarımı ve çalıştırılması.

Kontroller ve amaçları:

- Manuel dikey karıştırma masasının kolu

Sürgünün manuel enine hareketi için volan

Dikey besleme anahtarı kolu

Uzunlamasına vidadaki boşluklu örnekleme solucanı

Manuel tabla hareketi için volan

Masa kelepçesi

"Aydınlatma"yı değiştir

Mil kovanı kelepçe kolu

Soğutma valfi

Güç anahtarı kolu

Hızlı masa hareket butonu

Başlama butonu

Acil durdurma butonu

Slayt Kelepçe Kolu

Çapraz besleme anahtarı kolu

Konsol Kelepçe Kolu

Besleme motoru anahtarı

Soğutma pompası anahtarı

Yatay iş mili dönüş yönü anahtarı

Butona basınız

Dikey iş mili dönüş yönü anahtarı

Yatay mil kaydırma düğmesi

Yatay iş mili hız değiştirme düğmesi

Bagajın manuel hareketi

Çerçevedeki gövde kelepçesi

Freze kafasının gövdeye sıkıştırılması

Freze kafasını tablanın uzunlamasına düzleminde döndüren solucan

Freze kafasını tablanın enine düzleminde döndüren solucan

Dikey mil kolu

Dikey mil kasnağı anahtarlama kolu

Dikey iş mili hız değiştirme düğmesi

Dikey mil manşonunu hareket ettirmek için tutamak

Boyuna besleme anahtarı kolu

Besleme kutusu seçme kolu

Besleme kaydırma düğmesi

Makine kayar kelepçe vidaları 6T80

Durdurma düğmesi

Mil, bir V-kayışı tahriki aracılığıyla elektrik motorları tarafından tahrik edilir.

Millerin, dişli bloklarının yivli miller boyunca hareket ettirilmesiyle elde edilen 12 farklı hızı vardır.

Besleme teli, elektrik motorundan kaplin aracılığıyla, şaft IX'tan besleme kutusuna kadar gerçekleştirilir. Dişli bloklarının hareket ettirilmesiyle besleme kutusu, konsol şaftı XII'ye ve ayrıca karşılık gelen kam kavraması açıldığında uzunlamasına, enine ve dikey hareket vidalarına iletilen 18 farklı besleme sağlar.

Elektrik motorundan IX, X, ХП, ХУ milleri, elektromanyetik ve tek yönlü kavramalar aracılığıyla konsolun HL miline doğru hızlandırılmış hareketler gerçekleştirilir.

Boyuna, enine, dikey beslemelerin etkinleştirilmesi ve tersine çevrilmesi, çift taraflı kam kavramaları tarafından gerçekleştirilir.

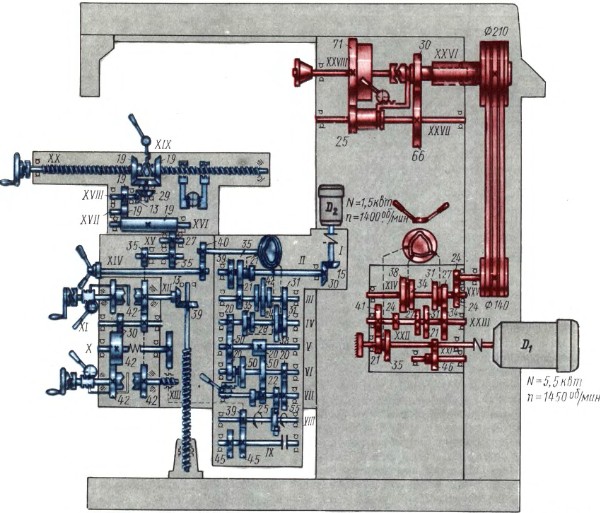

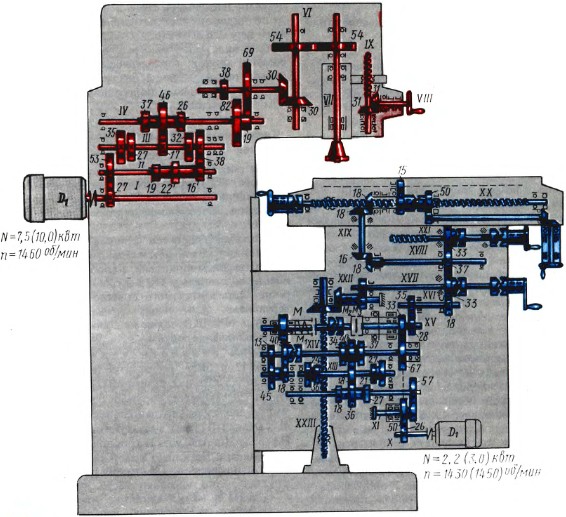

Şekil 2.1 Kinematik diyagram.

Yatak, makinenin diğer tüm bileşen ve mekanizmalarının monte edildiği temel parçasıdır. Çerçevenin standı, bir soğutma sıvısı deposu olan plakaya (taban) sağlam bir şekilde bağlanmıştır.

6T80Sh makinesinin gövdesine dikey bir iş mili kafası monte edilmiştir ve gövde kılavuzlarına askılar takılmıştır.

uzun mandrellerle çalışmak için. Süspansiyonların yuvarlanma desteği ve kayar desteği vardır. Makinelerdeki askılar birbirinin yerine kullanılamaz; askıları takmak için başlığı yukarı çevirin.

Yatay mil dişli kutusu çerçeveye monte edilmiştir. Elektrik motoruna bağlantı bir V-kayış tahriki üzerinden yapılır. Şanzımanın muayenesi ve erişimi, şasinin sol tarafındaki vites değiştirme ünitesinin penceresinden yapılır.

Makinenin dikey mili, bir V-kayışı tahriki, bir makaralı kavrama ve bir dişli kutusu aracılığıyla başlığın üstüne yerleştirilen bir elektrik motoruyla tahrik edilir.

Mil, geri çekilebilir bir manşon içine monte edilmiştir. 6T80Sh makinesinin mil kafası gövdeye bir kelepçe vasıtasıyla tutturulmuştur ve tablanın enine ve boyuna yönlerinde dönme özelliğine sahiptir.

Besleme sürücüsü konsolda bulunur. Ön tarafta, konsolun alt kısmında, flanşlı bir elektrik motoru yerleşiktir; konsolun sol tarafında, besleme anahtarlama mekanizmalı bir besleme kutusu ve tablanın dikey hareketini açmaya yönelik bir mekanizma bulunmaktadır. takılı ve sağ tarafta masanın enine hareketini açmak için bir mekanizma var.

On sekiz vitesli şanzıman, yüksek hızlı bir zincire sahiptir. emniyet debriyajı aşırı yüklenmeler nedeniyle besleme tahrikinin kırılma olasılığını ortadan kaldırır.

Elektromanyetik kavrama ve tek yönlü kavrama, güvenlik kavramasıyla aynı mil üzerine monte edilmiştir. Hızlı tabla hareketlerinin etkinleştirilmesi bir düğme kullanılarak gerçekleştirilir. Besleme anahtarlama mekanizması, profil oluklu kam kulplarından, bir kadrandan ve dişlileri değiştirmek için kollardan oluşur.

Kadran eksen etrafında döndüğünde ve eksen kol tarafından döndürüldüğünde besleme kutusunun dişlileri değiştirilir.

Masanın dikey ve enine mekanik hareketleri kollar tarafından etkinleştirilir.Kolların hareket yönü, masanın hareket yönü ile anımsatıcı olarak bağlantılıdır.

Tablonun manuel dikey hareketi bir tutamakla, enine bir volanla gerçekleştirilir.

Konsolun arka duvarı kırlangıç kuyruğu kılavuzları şeklinde yapılmıştır.

Konsolun üst kısmında sürgünün hareket ettiği dikdörtgen kılavuzlar bulunur.

Kızak konsol üzerinde yanal olarak hareket eder ve tabla kılavuzlarına sahiptir.

Tablaya uzunlamasına bir besleme vidası bağlanır. Kızak, vidayı döndüren konik dişlileri, kolları ve uzunlamasına besleme aktivasyon mekanizmasını içerir.

Aşağı frezeleme yöntemiyle çalışırken sonsuz vidanın döndürülmesiyle kurşun vidanın dişleri ile somunlar arasında bir dizi boşluk sağlanır.

Yukarı frezeleme yöntemiyle çalışırken kılavuz vida çok fazla aşınır. Bu nedenle makinede uzun süre bir iş yapılıyorsa vidanın çalışma alanı değiştirilmelidir.

Enine beslemeyi gerçekleştirmek için, sürgü gövdesine sabitlenen ve konsol vidasına bağlanan somunlu bir braket kullanılır.

3. Makinenin temel teknik verileri ve özellikleri.

Masanın çalışma yüzeyinin boyutları (uzunluk x genişlik), mm 200 x 800

Tabladaki T yuvalarının sayısı 3

Maksimum tabla hareketi, mm

boyuna 560

enine 220

Yatay mil ekseninden tablanın çalışma yüzeyine olan mesafe, mm

en az 0

en yüksek 400

Dikey milin ucundan tablanın çalışma yüzeyine kadar olan mesafe, mm

en az 15

en yüksek 400

Mil kafası dönüş açısı, derece

tablonun uzunlamasına düzleminde ± 45

masanın enine düzleminde (yatağa doğru) 30

masanın enine düzleminde (yataktan) 45

Mil kafası kovanının stroku, mm 70

Mil hızı sayısı (yatay / dikey) 12

İş mili hızı limitleri, min –1

yatay 50-2240

dikey 56-2500

Tablo beslemelerinin sayısı 18

Tabla ilerleme sınırları, mm/dak

boyuna ve enine 20-1000

dikey 10-500

Hızlı tabla hareketinin hızı, m/dak

boyuna ve enine 3,35

dikey 1,7

Masa hareket kadranlarını bölme fiyatı, mm

boyuna ve enine 0,05

dikey 0,02

Dikey mil kovanı hareket kadranının bölme değeri, mm 0,05

Makinenin genel boyutları (uzunluk x genişlik x yükseklik), mm 1600x1875x2080

Makine ağırlığı (elektrikli ekipmanla birlikte), kg 1430

4. Bir makinede işlem yaparken kullanılan bir alet.

6T80Sh yatay frezeleme konsolu makinesi, iş parçalarının düz ve şekilli yüzeylerini işlerken bir konsolun ve yatay bir mil konumunun varlığıyla ayırt edilir. çeşitli malzemeler. Yüzey ve parmak frezeler de kullanılabilir.

Düzlemleri işlerken silindirik kesiciler kullanılır. Bu kesiciler düz veya helisel dişli olabilir. Helisel kesiciler sorunsuz çalışır; üretimde yaygın olarak kullanılırlar. Düz kesiciler yalnızca sarmal kesicilerin avantajlarının kesme işlemi üzerinde büyük bir etkisinin olmadığı dar yüzeylerin işlenmesi için kullanılır. Helisel dişlere sahip silindirik kesicilerle çalışırken, OMEGA = 30 -:- 45* diş açısında önemli bir değere ulaşan eksenel kuvvetler ortaya çıkar. Bu nedenle helisel kesici dişlerin farklı eğim yönlerine sahip olduğu silindirik ikiz kesiciler kullanılır. Bu, kesme işlemi sırasında kesicilere etki eden eksenel kuvvetleri dengelemenizi sağlar. Kesicilerin birleşim yerinde, bir kesicinin kesici kenarlarının diğerinin kesici kenarlarıyla örtüşmesi planlanmaktadır. Silindirik kesiciler yüksek hız çeliğinden yapılmıştır ve ayrıca düz ve helisel karbür kesici uçlarla donatılmıştır.

Açılı kesiciler köşe kanallarını ve eğimli düzlemleri frezelemek için kullanılır. Tek açılı kesicilerin kesici kenarları konik yüzey ve son. Çift açılı kesiciler, iki bitişik konik yüzey üzerinde bulunan kesici kenarlara sahiptir. Açılı kesiciler, çeşitli takımların talaş kanallarını frezelemek için takım üretiminde yaygın olarak kullanılmaktadır. Tek açılı kesicilerle çalışırken, iş parçasının metali esas olarak konik yüzeyde bulunan kesici kenarlar tarafından kesildiği için eksenel kesme kuvvetleri ortaya çıkar. Çift açılı kesicilerde, dişin iki bitişik köşe kenarının çalışması sırasında ortaya çıkan eksenel kuvvetler bir şekilde birbirini telafi eder ve simetrik çift açılı kesiciler çalıştırıldığında bunlar karşılıklı olarak dengelenir. Bu nedenle çift açılı kesiciler daha düzgün çalışır. Küçük açılı kesiciler, silindirik veya konik saplı parmak frezelerle üretilir.

Çeşitli şekilli yüzeylerin işlenmesinde şekilli kesiciler yaygınlaşmıştır. Şekilli kesicilerin kullanılmasının avantajları, özellikle frezelenen yüzeylerin uzunluk/genişlik oranının büyük olduğu iş parçalarının işlenmesi sırasında belirgindir. Büyük ölçekli üretimde kısa şekilli yüzeyler en iyi şekilde broşlamayla işlenir. Dişlerin tasarımına bağlı olarak şekilli kesiciler, arka dişli kesiciler ve sivri (keskinleştirilmiş) dişli kesiciler olarak ikiye ayrılır.

Yüzey frezeleme takımları, dikey frezeleme makinelerinde düzlemlerin işlenmesinde yaygın olarak kullanılır. Eksenleri parçanın işlenmiş düzlemine dik olarak ayarlanır. Kesici kenarların tüm noktalarının profil oluşturduğu ve işlenmiş yüzeyi oluşturduğu silindirik kesicilerin aksine, yüzey frezelerinde yalnızca dişlerin kesici kenarlarının uçları profil oluşturur. Uç kesme kenarları yardımcıdır. Ana kesme işi dış yüzeyde bulunan yan kesici kenarlar tarafından gerçekleştirilir.

Parmak frezeler, kontur girintilerinin, çıkıntıların, karşılıklı dik düzlemlerin gövde kısımlarındaki derin olukları işlemek için kullanılır. Parmak frezeler, makine iş milinde konik veya silindirik bir sapla tutulur. Bu kesicilerde ana kesme işi silindirik yüzey üzerinde bulunan ana kesici kenarlar tarafından gerçekleştirilir ve yardımcı uç kesici kenarlar sadece oluğun tabanını temizler. Bu tür kesiciler genellikle helisel veya eğimli dişlerle üretilir. Dişlerin eğim açısı 30-45*'e ulaşır. Frezeleme sırasında oluk kırıldığı için, frezelerin çapı oluğun genişliğinden daha küçük (0,1 mm'ye kadar) seçilir.

Parmak frezeler bir adaptör flanşı kullanılarak bağlanır. Mandrel, bir temizleme çubuğuyla iş mili konisine sabitlenir. Mandrel boynuna bir adaptör flanşı ve bir vidayla sabitlenen bir kesici yerleştirilir. Delikte bir anahtar için bir oluğa sahip olan kesiciler, iş mili zıvanaları için oyuklara sahip olan mandrel üzerine monte edilmiştir.

Mors konik saplı yüzey ve parmak frezeler, bir adaptör manşonu kullanılarak iş mili koniğine monte edilir.

Ucunda silindirik bir oyuk, oyuklar ve dört açık deliği bulunan büyük çaplı kesiciler doğrudan iş mili kafasına yerleştirilir ve vidalarla sabitlenir.

Aleti takarken, aletin işleme doğruluğunun ve dayanıklılığının salgısından olumsuz etkilendiği unutulmamalıdır. Bu nedenle kesici takımların, mandrellerin ve ara halkaların kalitesinin izlenmesi gerekmektedir.

5. Makinenin muayenesi ve bakımı için bir sistemin geliştirilmesi

5.1 Makinenin PPR sisteminin temel hükümleri

Planlı önleyici bakım, makinelerin performansını iyileştirmeyi amaçlayan bir dizi organizasyonel ve teknik önlem olarak anlaşılmalıdır.

Planlı önleyici bakım sistemi (PPR), her ünitenin belirli bir saat çalıştıktan sonra önleyici denetimlerinin ve planlı onarımlarının yapılmasını sağlar.

Denetimlerin ve programlı onarımların sıklığı ve değişimi, ekipmanın özelliklerine, amacına ve çalışma koşullarına göre belirlenir.

PPR sistemi aşağıdaki ekipman bakım çalışmalarını sağlar:

- ekipmanın çalışma kurallarına, özellikle kontrol mekanizmalarına, korumalara ve yağlama cihazlarına uygunluğun izlenmesini içeren revizyon bakımı;

küçük arızaların zamanında ortadan kaldırılması; mekanizmaların düzenlenmesi.

ekipmanın durumunu kontrol etmek, küçük arızaları ortadan kaldırmak ve bir sonraki planlı onarım sırasında yapılacak hazırlık çalışmalarının kapsamını belirlemek için inceleme.

Planlı ekipman onarımları arasındaki denetimler, tamirciler tarafından aylık bir plana göre gerçekleştirilir;

5.2 Makine onarım döngüsünün yapısı

1967'den önce üretilen 6T80Sh makinesi için. Onarım döngüsünün yapısı şöyle görünecektir:

Nerede K – büyük yenileme; M – küçük onarımlar; C – orta düzeyde onarım; O – denetimler.

Bu döngü şunları içerir: büyük onarımlar - 1, orta - 2, küçük - 6, incelemeler - 9.

5.3 Onarım döngüsünün sıklığının ve revizyon süresinin değerinin hesaplanması.

Onarım döngüsü süresi Makine sayısı, her ekipman için belirlenen standart çalışma süresinin çarpımı ile belirlenir.

T.c. = 24000 K ohm K mi K ila K, K y K km, (1)

T.c. =24000 · 1·1·1·0,5·1·1=12000 n/sa.

Burada: 24.000 saat, metal kesme ekipmanının onarım döngüsünün süresini karakterize eden standart bir katsayıdır;

K ohm – işlenen malzemeyi dikkate alan katsayı, K ohm =1

Kmi – kullanılan aletin malzemesini dikkate alan katsayı, Kmi =1

Kto, ekipmanın doğruluk sınıfını dikkate alan bir katsayıdır, Kto =1

Kv – ekipmanın yaşını dikkate alan katsayı Kv =0,5

K y - ekipmanın çalışma koşullarını dikkate alan katsayı, K y = 1

K km – ekipman ağırlık kategorisini dikkate alan katsayı K km =1

Onarım döngüsünün süresini yıl olarak belirlemek için, aşağıdaki formülü kullanarak bir ekipmanın gerçek yıllık çalışma süresini belirlemek gerekir:

(2)

burada: Fn - ekipmanın yıllık nominal çalışma süresi, Fn = 2070 saat;

? – onarım ve bakım nedeniyle kaybedilen ekipman çalışma süresinin yüzdesi (%2).

Onarım döngüsünün yıl cinsinden süresi:

(3)

Bakım ve muayene sürelerinin süresini belirlemek için onarım döngüsünün yapısı gereklidir:

K-O-M 1 -O-M 2 -O-S 1 -O-M 3 - O-M 4 -O-S 2 -O-M 5 -O-M 6 -O-K,

Revizyon süresinin süresi aşağıdaki formülle belirlenir:

(4)

nerede s, - miktar ortalama onarımlar, n s =2

n m - küçük onarımların sayısı, n m =6

Ara sınav süresinin süresi aşağıdaki formülle belirlenir:

(5)

burada n o - denetim sayısı, n o =9

5.4 Bir onarım programının geliştirilmesi.

| Ekipman tanımlama | Model, ekipman tipi | Onarım karmaşıklığı grubu | Onarım arası süre, ay. | Vardiyalı iş | Son yenileme | Aylara göre iş türü ve emek yoğunluğu | ||||||||||||

| tarih | Görüş | BEN | II | III | IV | V | VI | VII | VIII | IX | X | XI | XII | |||||

| Yatay frezeleme dirsekli |

6Т80Ш | 7/3 | 8 | 1 | XII | İLE | HAKKINDA | M | HAKKINDA | |||||||||

5.5 Mekanik ve elektrikli parçaların planlı onarımlarının emek yoğunluğunun hesaplanması.

Ekipmanın mekanik kısmının onarım döngüsü için onarım işinin emek yoğunluğu, h:

(6)

–

– emek yoğunluğu standartları

Mekanik parçanın onarım karmaşıklığı birimi başına küçük, orta ve büyük onarımlar, t m.m. =6; t c. m =9; tk.m =50

Ekipmanın elektrikli kısmının onarım döngüsü için onarım işinin emek yoğunluğu, h:

(7)

burada 1,05, öngörülemeyen onarımlar için emek yoğunluğu rezervini hesaba katan bir katsayıdır;

–

ekipmanın mekanik kısmının toplam onarım karmaşıklığı;

– emek yoğunluğu standartları

Elektrikli parçanın onarım karmaşıklığı birimi başına küçük, orta ve büyük onarımlar, t m.m. =1,5; t c. m =0; tk.m =12,5

Onarım işinin toplam emek yoğunluğu

(8)

5.6 Onarım süresinin hesaplanması ve onarım ekibinin bileşimi

İşletmedeki gerçek zamanlı fon

(9)

2011 yılı üretim takvimine göre nominal zaman fonu 2037 saattir.

F d - bir işçinin fiili yıllık zaman fonu, F d = 2037 saat;

?– geçerli sebeplerden dolayı kaybedilen çalışma süresinin yüzdesi (%15)

Çalışan sayısı

(10)

burada H işçi sayısıdır,

T r.obshch. – büyük onarımların toplam emek yoğunluğu;

kn – üretim standartlarının yerine getirilmesinin planlanan katsayısı, kn=1,2.

(11)

(12)

6Т80Ш modeli bir makineyi onarmak için ihtiyacınız olan: 1 tamirci (5. kategori), 1 elektrikçi (5. kategori).

ÇÖZÜM

Bunda ders çalışması 6T80Sh yatay freze konsol makinesinin teknik açıklaması sunuldu. İşletmede bir onarım hizmetinin organizasyonu ile ilgili konular dikkate alındı, bir bakım programının hazırlanmasına ilişkin sorunlar düzeltildi, onarım işinin emek yoğunluğu, onarım döngüsü, belirli bir makine için ara onarım ve inceleme süresi belirlendi.

EDEBİYAT

vesaire.................

Konsol- freze makineleri en yaygın olanı. Kızaklı konsol freze makinelerinin tablası konsol üzerinde bulunur ve üç yönde hareket eder: uzunlamasına, enine ve dikey.

Konsol freze makineleri yatay frezeleme (sabit tablalı), üniversal frezeleme (döner tablalı), dikey frezeleme ve geniş üniversal olarak ayrılır. Dikey freze makineleri, kopya freze makineleri, makineler temelinde program kontrollü ve benzeri.

Konsol freze makineleri çeşitli işlemleri gerçekleştirmek üzere tasarlanmıştır. freze işi Tek ve seri üretimde silindirik, disk, alın, köşe, uç, şekilli ve diğer kesiciler. Çelik, dökme demir, demir dışı metaller, plastik ve diğer malzemelerden uygun boyutlarda (tablonun çalışma alanının boyutuna bağlı olarak) çeşitli iş parçalarını frezelemek için kullanılabilirler. Döner tablalı üniversal freze makinelerinde, bir bölme başlığı kullanarak kesici takımlar (matkaplar, raybalar vb.) ve diğer parçalar üzerinde helisel oluklar açabilir, ayrıca düz ve helisel silindirik dişlilerin dişlerini kesebilirsiniz. Çok yönlü makineler, temel olarak tek üniteli üretim koşullarında (deneysel, takım, tamir atölyeleri vb.) çeşitli frezeleme, delme ve basit delik işleme işlerini gerçekleştirmek üzere tasarlanmıştır.

Tablo, makinenin boyutuna (sayısına) bağlı olarak ana parametre olan tablo genişliğinin değerlerini gösterir.

160 mm tabla genişliğine sahip küçük boyutlu konsol freze makineleri

Bu makineler, başta demir dışı metaller ve alaşımlar, plastikler olmak üzere küçük iş parçalarının işlenmesi ve çelik ve dökme demir iş parçalarının son işlem frezelenmesi için tasarlanmıştır. Otomatik makineler belirli bir döngüye göre işlemeye izin verir.

200 mm tabla genişliğine sahip 0 No'lu konsol freze makineleri

Makineler çelik, dökme demir, demir dışı metaller ve alaşımlar ile plastikten yapılmış küçük boyutlu iş parçalarının frezelenmesi için tasarlanmıştır. Bunlar Vilnius Zalgiris Takım Tezgahı Fabrikasında üç ana versiyonda üretilmektedir: yatay modeller 6M80G, evrensel modeller 6M80 ve dikey modeller 6M10. Bu modellere dayanarak, tesis evrensel (6P80Sh modelleri), kopyalama (6P10K modelleri) ve operasyonel otomatik makineler üretmektedir.

250 mm tabla genişliğine sahip 1 numaralı konsol freze makineleri

Makineler Dmitrov Freze Makinesi Fabrikası (DZFS) tarafından üretilmektedir. Tesis, aşağıdaki modellerin P serisi makinelerini üretmektedir: 6Р81Г - yatay frezeleme, 6Р81 - üniversal frezeleme, 6Р11 - dikey frezeleme ve 6Р81Ш - geniş üniversal. Bu makine modellerinin tümü birleştirilmiştir (şanzıman, besleme kutusu, geri vites kutusu, konsol, vites kutusu anahtarlama mekanizması vb.). Bazı gruplar esas olarak vücut kısımlarında (masalar, çerçeveler vb.) farklılık gösterir. Tesis daha önce N serisi konsol freze makineleri üretiyordu: 6N81G, 6N81 ve 6N11.

Makinelerin kinematik diyagramı

İncirde. Şekil 115, 6R81G ve 6R81 makinelerinin kinematik diyagramını göstermektedir. 6P11 dikey freze makinesinin kinematik diyagramı, iş milinin dikey düzeni açısından 6P81G ve 6P81 makinelerinin kinematik diyagramından farklıdır.

Pirinç. 115. 6Р81 ve 6Р81Г model konsol freze makinelerinin kinematik diyagramı

Ana hareket zinciri. 1450 rpm hıza sahip 5,5 kW'lık bir elektrik motorundan hareket, yarı sert bir kaplin (şaft XXII) aracılığıyla iki adet vasıtasıyla şaft XXIII'e iletilir. olası seçenekler vitesler: 35:27 veya 21:41. Gelecekte kinematik diyagramdaki dişli sayısı her zaman diş sayısı anlamına gelecektir. Böylece XXIII şaftı iki farklı hız alabilmektedir.

Sabit bir modül ile dişli çarkların yapışması için teorik koşulun, birbirine geçmiş çark çiftlerinin diş sayıları toplamının sabit olması gerektiği unutulmamalıdır.

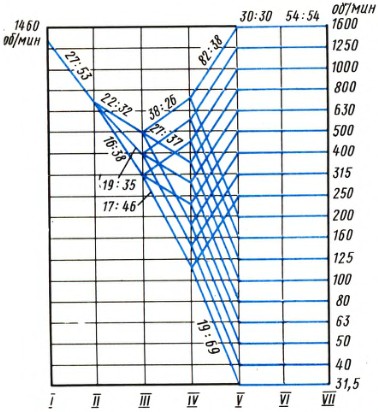

Daha fazla netlik ve netlik için, ana hareketin kinematik zincirini aynı anda kinematik diyagrama (Şekil 115) ve iş mili hızlarının yapısal diyagramına (ızgara) göre (Şekil 116) göre analiz edeceğiz. Şekil 2'de gösterilmiştir. Şekil 116'da, devir sayıları tablosu yalnızca mekanizmanın tüm millerinin tüm devir sayısı sayılarını değil, aynı zamanda bu sayıların her birinin elde edildiği dişlilerin de görsel bir temsilini vermektedir. Diyagramda, dişli kutusu millerinin sayısına (miller XXII-XXVII, bkz. Şekil 116) ve yatay çizgilere göre birbirinden eşit mesafelerde 7 dikey çizgi çizilmiştir. Dikey ve yatay çizgiler arasındaki mesafeler seçilen ölçeğe bağlıdır.

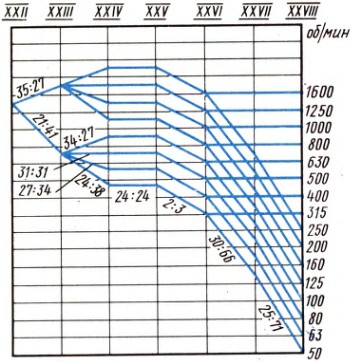

Pirinç. 116. 6Р81, 6Р81Г ve 6Р11 makine modellerinin dönüş sayıları grafiği

Dikey ve yatay çizgilerin dikey kesişme noktaları, iş mili (şaft XXVIII) üzerindeki sayısal değerle gösterilen devir sayısına (ara millerden herhangi birinde) karşılık gelir. Hareket, XXIII. şafttan XXIV. şafta dört dişli çiftinden biri aracılığıyla iletilir: 34:27, 31:31, 27:34 veya 24:38 (bkz. Şekil 115 ve Şekil 116). Burada yapışma koşulu (11) de bir tanesi dahilinde karşılanır: dört çiftin tamamı için dişli dişlerinin toplamı sırasıyla 61 veya 62'dir (sabit bir m - 2,5 mm modülünde).

N farklı hıza sahip bir şafttan hareketin m değişkenli (m = 2, 3, 4, vb.) bir sonraki şafta iletilmesi durumunda, bu şaftın farklı hızlarının sayısının eşit olacağını doğrulamak kolaydır. m n ürününe, yani çiftler, üçlüler vb. Yani bizim durumumuzda, XXIII numaralı şaftın iki hızı vardır ve hareket, XXIV numaralı şafta dört hız ile iletilir. Çeşitli seçenekler. Bu nedenle XXIV şaftının sekiz (2 4) farklı hızı vardır (bkz. Şekil 115 ve 116).

Devirlerin sayısal değerleri, grafik kullanılarak yeterli doğrulukla belirlenebilir (bkz. Şekil 116). XXIV numaralı şafttan XXV numaralı şafta hareket, dişliler aracılığıyla 24:24 iletilir. Hareket, mil XXV'den mile XXVI'ya 2:3 dişli oranına sahip bir V-kayışı transmisyonu aracılığıyla iletilir. Kavrama bağlantı mili XXVI'yı mile (mil XXVIII) bağlandığında, iletmek mümkündür. en yüksek değerler iş mili hızları (1600, 1250,1000,800, 630, 500, 400, 315 rpm). Şaft XXVI'dan iş miline olan hareket kaba kuvvet kullanılarak, şaft XXVI'dan şaft XXVII'ye 30:66 dişli kullanılarak ve şaft XVII'den şaft XVIII'e (iş mili) 25:71 dişli kullanılarak aktarılabilir. Büstün dişli oranı yaklaşık 1/6'dır, yani büst vites küçültme gibi çalışır. Böylece, iş mili aşırı yüklenmeden çalışırken en yüksek sekiz hıza ve sekiz en düşük hıza (250, 200, 160, 125, 100, 80, 63 ve 50 rpm), yani toplam on altı farklı hıza sahiptir.

Doğrudan kinematik diyagramdan veya yapısal diyagramdan, iş mili hızının on altı aşamasının tümünü belirlemek için kinematik zincirlerin denklemlerini yazabilirsiniz. Maksimum iş mili devir sayısını belirlemek için, bir milden diğerine çeşitli aktarım seçeneklerinden en yüksek dişli oranına sahip dişlileri seçmek ve en küçük olan minimum devir sayısını belirlemek gerekir.

Milin dönüş yönü, elektrik motorunun ters çevrilmesiyle değiştirilir.

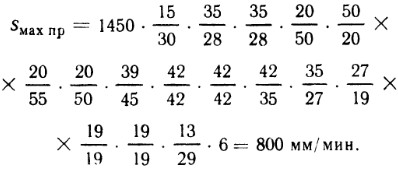

Besleme zinciri. Besleme mekanizmaları, yarı sert bir kaplinle doğrudan şaft I'e bağlanan 1,5 kW'lık flanşlı bir elektrik motoruyla çalıştırılır. Besleme kutusu 9 şafttan (I-IX) oluşur. İncirde. Şekil 117, besleme kutusu sürücüsünün bir grafiğini göstermektedir. Yapısal ızgaraya (Şekil 117) ve kinematik diyagrama (bkz. Şekil 115) göre, makinede paydalı (φ = 1,26 inç) geometrik bir seri boyunca bir dizi besleme elde etmenin mümkün olduğunu görmek kolaydır. boyuna travers ilerlemeleri için 25-800 mm/dak aralığı ve dikey ilerlemeler için 8,3 - 266,7 mm/dak aralığındadır.

Pirinç. 117.

En büyük uzunlamasına besleme için kinematik zincirin denklemi (bkz. Şekil 115 ve 117),

Ayrıca besleme kutusu sürücü grafiğini kullanarak boylamasına, enine ve dikey beslemeler için kinematik zincirlerin diğer tüm denklemlerini kolayca yazabilirsiniz.

Besleme kutusundan gelen çalışma hareketi, tek yönlü bir güç stroku kavraması kullanılarak geri vites kutusuna iletilir. Ters kutu, besleme kutusunun çıkış milinden alınan torkları ilgili torka dönüştürmek için kullanılır. Işçi hareketi(boyuna, enine ve dikey) iki karşılıklı zıt yönde. Alıcı şaft X üzerine, maksimum torku iletecek şekilde ayarlanmış bir bilyeli aşırı yük kavraması takılmıştır. Mil XIII çapraz beslemeli bir vidadır. Şaft XII ve XIII'ün uçlarında, enine ve dikey yönlerde manuel hareket için bir tutamak ve bir el çarkı bulunmaktadır.

Masanın, çapraz kızağın ve konsolun hızlandırılmış hareketleri. Bu hareketler Şekil 2'de gösterilen kinematik zincirler boyunca gerçekleştirilir. 117 noktalı çizgi. Boyuna ve enine ilerlemeler için hızlandırılmış strok 3150 mm/dak, dikey ilerlemeler için ise üç kat daha azdır - 1050 mm/dak.

320 mm tabla genişliğine sahip 2 No.lu ve 400 mm tabla genişliğine sahip 3 No.lu konsol freze makineleri

Bu makineler Gorki Freze Makinesi Fabrikasında (GZFS) üretilmektedir. Tesis aşağıdaki modellerde makineler üretmektedir: 6Р82Г ve 6Р83Г - yatay frezeleme; 6Р82 ve 6Р83 - üniversal frezeleme; 6Р12 ve 6Р13 - dikey frezeleme; 6Р12Б ve 6Р13Б - dikey frezeleme, yüksek hızlı; 6Р82Ш ve 6Р83Ш - yaygın olarak evrensel.

“P” serisi konsol freze tezgahları daha önce üretilen “M” serisi tezgahlara göre daha gelişmiş modellerdir. Yeni modeller yüksek sertlik ve titreşim direncine sahiptir, bu da kesici takımın dayanıklılığını ve iş verimliliğini artırır. Tüy kelepçe tasarımı, güvenilir sabitleme sağlamak ve kalemi eksenel hareketten korumak ve mil ekseninin sabit bir konumunu sağlamak üzere yeniden tasarlanmıştır. Takım tezgahlarının elektrikli ekipmanlarının güvenilirliği, ekipmanın izole edilmiş elektrik boşluklarına yerleştirilmesi ve makinedeki elektrikli sürücülerin kablolarının iyileştirilmesiyle artırılmıştır. Yeni modellerde konsol kılavuzları ve tabla kaydırma tertibatı, bir dalgıç pompa aracılığıyla merkezi olarak yağlanır. Etkili yağlama sayesinde bu bileşenlerin dayanıklılığı artar, makinenin orijinal doğruluğu daha uzun süre korunur ve bakım süresi azalır. Kılavuz vida desteklerinde çabuk aşınan dökme demir burçlar yerine bilyalı rulmanlar kullanılmış ve rulman yağlaması iyileştirilmiştir. Tablayı en sol konuma hareket ettirirken tabla kılavuzlarını talaşlardan korumak için tablanın ucuna koruyucu bir kalkan yerleştirildi.

“P” serisi makinelerin teknolojik yetenekleri, tablanın boyuna stroku 100 mm artırılarak genişletildi. Tablonun belirli bir konuma daha doğru kurulumu için kadranlar için yeni bir montaj parçası kullanıldı. “P” serisi makineler, teknik estetiğin modern gereksinimlerini karşılayan mükemmel şekillere sahiptir.

Bu makine modellerinin ana bileşenleri birleştirilmiştir.

Yönetim kolaylığı ve yardımcı zaman maliyetlerinin azaltılması için, Gorky Freze Makinesi Fabrikasının "M" ve "P" serisi makinelerindeki işleme döngüsünün otomasyonuna ek olarak, aşağıdakiler sağlanmıştır: kopyalanmış (önde ve makinenin sol tarafında) tek kollu ve seçici mekanizmalar kullanılarak iş mili hızının ve tabla beslemelerinin değiştirilmesi, ara adımlardan geçmeden kadranı çevirerek gerekli devir veya besleme sayısının ayarlanmasına olanak tanır; dönme yönü masanın hareket yönüne denk gelen kollardan masanın otomatik hareketlerinin kontrolü; iş milini başlatın, durdurun ve düğmeleri kullanarak hızlı hareketleri etkinleştirin; doğru akımla iş mili frenlemesi; tablonun boyuna, enine ve dikey yönlerde hızlı hareketlerinin varlığı.

Makinelerin kinematik diyagramı

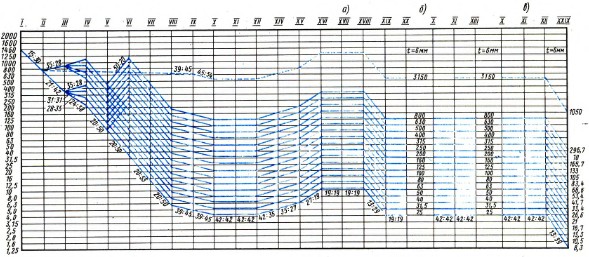

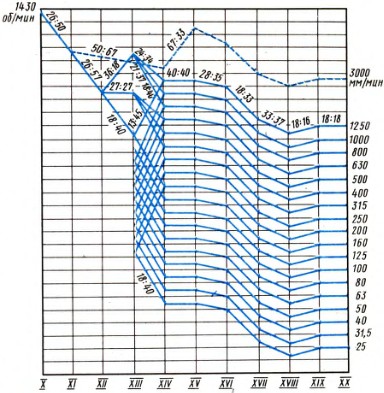

İncirde. Şekil 118 kinematik diyagramı göstermektedir ve Şekil 118. 6P12 ve 6P13 konsol freze makinelerinin ana hareket mekanizmasının yapısını açıklayan iş mili hızlarının 119 grafiği.

Pirinç. 118. 6Р12 ve 6Р13 makine modellerinin kinematik diyagramı

Pirinç. 119. 6P12 ve 6P13 makine modellerinin devir sayısının grafiği

6Р82Г, 6Р82, 6Р83Г ve 6Р83 makinelerinin dişli kutusu yalnızca iş milinin yatay düzeninde farklılık gösterir ve besleme kutusu 6Р12 ve 6Р13 makineleriyle aynıdır. Yaygın olarak kullanılan 6Р82Ш ve 6Р83Ш konsol freze makinelerinin yatay iş mili hız kutusu ve bunların besleme kutusu tamamen birleştirilmiştir.

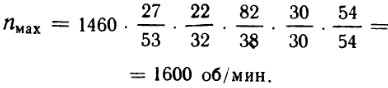

Ana hareket zinciri makineler 6Р12 ve 6Р13. 6P12 makinesi için 7,5 kW ve (6P13 makinesi için 10 kW) gücündeki bir elektrik motorundan hareket, elastik bir kaplin yoluyla F miline ve mil I'den mil II'ye bir dişli 27:53 aracılığıyla iletilir. Şaft II'de, 22:32, 16:38 ve 19:35 dişlileri aracılığıyla dönüşü şaft III'e üç farklı hızda aktarmanın mümkün olduğu üçlü bir dişli bloğu vardır. Şaft III'ten şaft IV'e kadar hareket üç farklı vites seçeneğiyle de aktarılabilmektedir: 38:26, 27:37, 17:46. Dolayısıyla IV. şaftın dokuz farklı hızı vardır (3x3 = 9). Şaft V, hareketi şaft IV'ten 82:38 ve 19:69 dişlilerden oluşan çift dişli seti aracılığıyla alır. Böylece V milinin 18 farklı hızı vardır (9x2=18). Hareket, şaft V'ten şaft VI'ya 30:30 konik dişli transmisyonuyla ve şaft VI'dan mile VII'ye 54:54 dişliyle iletilir. Grafiği kullanarak (bkz. Şekil 119), 18 devir sayısından herhangi biri için kinematik zincirin denklemini yazabilirsiniz. Örneğin, en yüksek iş mili devri sayısı için şu şekilde görünecektir:

Besleme zincirleri. Besleme tahriki, 6P12 makinesi için 2,2 kW ve 6P13 makinesi için 3 kW gücünde ayrı bir flanşlı motordan gerçekleştirilir. Makinelerin kinematik diyagramını (bkz. Şekil 118) ve besleme programını (Şekil 120) kullanarak kinematik besleme zincirlerini analiz edeceğiz.

Pirinç. 120. 6Р12 ve 6Р13 takım tezgahı modellerinin boyuna ilerleme tahrikinin grafiği

Dişli 26:50 boyunca, şaft XI döner, ardından dişli 26:57 - şaft XII boyunca döner. Şaft XII üzerinde, şaft XIII'e dişliler aracılığıyla üç dönüş hızı veren üçlü hareketli bir dişli bloğu vardır: 36:18, 27:27 ve 18:36. Şaft XIV'de, şaft XIII'den şaft XIV'e hareketin üç vites seçeneğiyle de iletilebildiği üçlü hareketli bir blok vardır: 24:34, 21:37 ve 18:40. Dolayısıyla XIV milinin dokuz farklı hızı vardır (3 x 3 = 9). Ucunda kam bulunan hareketli dişli (40) sağa doğru hareket ettirildiğinde ve XIV miline sıkı bir şekilde bağlanan M1 kapliniyle birleştiğinde, XIV şaftından XV şaftına dönüş doğrudan iletilir. Dişli 40, dişli 18 ile (şemada gösterildiği gibi) birleştirilirse ve böylece M1 kavraması devreye girerse, o zaman hareket, dişli kutusu aracılığıyla XIV miline iletilecektir. Burada kırmak vites küçültme gibi işliyor. Böylece, 6Р82Г, 6Р82, 6Р12, 6Р12Б, 6Р13, 6Р13Б, 6Р82Ш ve 6Р83Ш konsol freze makinelerinin besleme kutusu 18 farklı beslemeye sahiptir: dokuzu aşma olmadan çalışırken ve dokuzu aşırı getirme ile çalışırken. Şaft XIV'den şaft XV'e hareket 40:40'lık bir dişli aracılığıyla iletilir. Şaft XV üzerine monte edilmiş geniş dişliden (40), pençe kavraması M2 takılıyken emniyet kavraması M p, hareket, şaft XV'ye ve ondan da şaft XVI'ya 28:35 şanzıman aracılığıyla iletilir. Şaft XVI'dan şaft XVII'ye hareket, dişli 18:33 aracılığıyla iletilir. Şaft XVII'den tüm hızları boylamasına, enine ve dikey besleme vidalarına iletmek mümkündür. Böylece, uzunlamasına besleme ayrıca aşağıdaki zincir boyunca gerçekleştirilir: dişli 33:37 ile şaft XVII'den şaft XVIII'e, şaft XVIII'den şaft XIX'e - bir çift konik dişli 18:16 aracılığıyla ve şaft XIX'tan şaft XX'e - uzunlamasına besleme vidası ayrıca bir çift 18:18 konik dişli aracılığıyla.

Tablanın tüm yönlerdeki hızlı hareketleri, M3 sürtünmeli kavrama ile gerçekleştirilir ve Şekil 2'de gösterilen kinematik zincire göre gerçekleştirilir. 120 noktalı çizgi. Olarak Şekil l'de görülebilir. Şekil 118'de, elektrikli besleme motorundan gelen dönüş, 26:50, 50:67 ve 67:33 dişlileri aracılığıyla ve ayrıca çalışma beslemelerinin kinematik zincirleri boyunca XV şaftına iletilir.

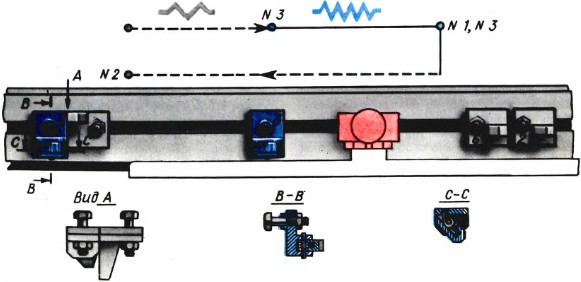

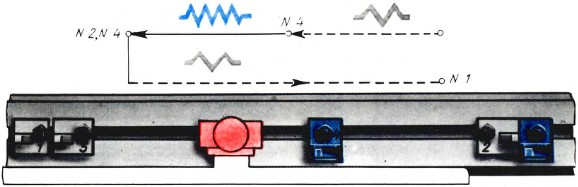

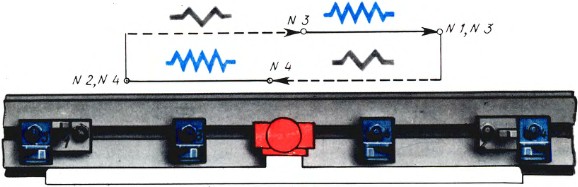

Otomatik çalışma döngüleri için makinelerin ayarlanması

“M” ve “P” serisi konsol freze makinelerinde tablanın boylamasına hareketi yarı otomatik veya otomatik çevrimlerle kontrol edilebilir. Tekli üretim koşullarında tablanın boyuna ilerlemesi ve hızlı hareketi manuel olarak kontrol edilir. Seri üretimde bu makineler yarı otomatik (atlama) ve otomatik (sarkaç) işleme çevrimleri için yapılandırılabilir. Bu amaçla, tablanın yan T şeklindeki oluğuna, doğru anlarda hızlı ve hızlı bir şekilde kontrol dişlisi üzerinde hareket eden kamlar belirli bir sırayla ve birbirlerinden belirli bir mesafede monte edilir (bkz. Şekil 39). tablanın ve uzunlamasına besleme anahtarlama kolunun çalışma hareketleri, makinenin belirli bir döngüye göre çalışmasını sağlar.

Tablo aşağıdaki otomatik döngülere ayarlanabilir:

- yarı otomatik atlama: a) hızlı bir şekilde sağa - sağa doğru ilerleyin - hızlı bir şekilde geri (sola) - durdurun vb. (Şek. 121); b) hızlı bir şekilde sola - sola doğru ilerleyin - hızlı bir şekilde geri (sağa) - durdurun vb. (Şekil 122), yani aynı tabla hareketleri döngüsü elde edilir, ancak yalnızca sola doğru;

- otomatik sarkaç döngüsü: sağa doğru hızlı - sağa doğru besleyin - sola doğru hızlı - sola doğru besleyin - sağa hızlı vb. (Şek. 123).

Pirinç. 121. Sağa doğru tek yönlü yarı otomatik döngüye sahip kamların montajı

Pirinç. 122. Sol tarafta tek yönlü yarı otomatik döngüye sahip kamların montajı

Pirinç. 123. Sarkaç döngüsü sırasında kamların montajı

Makineyi otomatik çalışmaya ayarlamak için şunları yapmalısınız:

- “açık - kapalı” giriş anahtarını kullanarak makinenin ağ bağlantısını kesin;

- tablanın ve çalışmanın uzunlamasına hareketinin manuel veya otomatik kontrolü için anahtarlar takın yuvarlak masa“Otomatik kontrol” konumuna;

- “Açma - Kapama” giriş anahtarını kullanarak makineyi açın:

- benimsenen döngüye bağlı olarak kamları takın.

Otomatik çalışmaya ayarlarken, ilerlemeden yüksek hıza veya yüksek hızdan ilerlemeye geçişin strokun herhangi bir noktasında ve hareketin herhangi bir yönünde mümkün olduğu ve yalnızca belirli bir noktada kameralar.

Masanın manuel veya otomatik uzunlamasına hareketi için anahtarın ayarlanması nötr konumda gerçekleştirilir, uzunlamasına strok kolu bir tornavidayla üzerine sonuna kadar bastırılır ve "Otomatik kontrol" sabit konumuna döndürülür. kilitlemek için, masanın üzerindeki el çarkını kullanarak uzunlamasına strok vidasını hafifçe döndürmeniz gerekir.

Masanın sağa veya sola hareketi, uzunlamasına strok kolunun çıkıntılarına etki eden 5 veya 6 numaralı kamlar tarafından durdurulur. 1 ve 2 numaralı çeneler tablanın aşırı konumlarını sınırladığından asla makineden çıkarılmamalıdır.

Beslemeden yüksek hıza veya yüksek hızdan beslemeye geçiş (tabla sağa veya sola hareket ettiğinde), dişliye etki eden 3 ve 4 numaralı kamlar tarafından yapılır.

Sağ ve sol kamlar yalnızca kolun konumunda farklılık gösterir. Gerekirse kol diğer tarafa hareket ettirilebilir.

Manuel kontrol ile çalışırken mekanizmayı gereksiz aşınmalardan korumak için 3 ve 4 numaralı kamların çıkarılması veya tablanın çalışmayan bir kısmına taşınması tavsiye edilir.

İşlenen yüzeylerin birbirinden önemli mesafelerde yerleştirildiği bir dizi iş parçasını aynı anda frezelerken, makine ani bir sağ veya sol besleme döngüsünde çalışacak şekilde yapılandırılabilir.

İşlenen yüzeylerin konumuna göre, makine tablası şemaya göre hızlı veya yavaş hareketler alacaktır: hızlı sağa (veya sola) - sağa (veya sola) besleme - hızlı sağa (veya sola), vb. - hızlı bir şekilde geri dönün - durun.

Şu tarihte: otomatik sarkaç döngüsüİşlenen iş parçaları dönüşümlü olarak tablanın sağ tarafına, ardından sola yerleştirilir. Tezgahın bir tarafına yerleştirilen iş parçası işlenirken diğer taraftaki işçi işlenen parçayı çıkarıp yerine yeni bir iş parçası yerleştirir. Bu durumda, makine tablası sürekli olarak kapalı bir hareket döngüsü gerçekleştirir: hızlı sağa - hızlı sağa - hızlı sola - sola besleme - hızlı sağa vb.

Tezgahı otomatik bir döngüde çalıştırırken aşağıdakileri akılda tutmak gerekir: iş mili, uzunlamasına strok kolu ile parça besleme yönünde döndürüldüğünde döngü açılır; kolu "Durdur" (nötr) konuma ayarlamak, dişlinin hareket ettiği an haricinde, makinenin otomatik bir döngü için mi yoksa manuel kontrol için mi yapılandırıldığına bakılmaksızın her durumda beslemeyi veya yüksek hızı açmanıza olanak tanır. kamera tarafından çevrildi. Şu anda tablo yalnızca “Durdur” butonları kullanılarak durdurulabilir. Böyle bir duruştan sonra tablayı açmadan önce dişlinin kilitli olup olmadığını kontrol etmelisiniz.

Otomatik çevrim koşullarında “Hızlı tablo” düğmeleri çalışmaz.

500 mm tabla genişliğine sahip 4 numaralı konsol freze makineleri

Ulyanovsk Ağır Takım Tezgahları Fabrikası konsol freze makineleri üretmektedir: yatay freze makinesi modeli 6N84G ve dikey freze makinesi modeli 6N14. Makineler, elektrik motorundan uzunlamasına, enine ve dikey yönlerde sürekli değişken bir besleme tahrikine sahiptir. doğru akım manyetik amplifikatörler ile. Makineler otomatik ve yarı otomatik çalışma döngüleri için yapılandırılabilir.

İyi çalışmanızı bilgi tabanına göndermek basittir. Aşağıdaki formu kullanın

Bilgi tabanını çalışmalarında ve çalışmalarında kullanan öğrenciler, lisansüstü öğrenciler, genç bilim insanları size çok minnettar olacaklardır.

Yayınlanan http://www.allbest.ru/

giriiş

1. Genel kısım

1.1 Atölyenin amacı ve cihazları

2. Özel bölüm

2.1 6E80Sh konsol frezeleme üniversal makinesinin amacı ve tasarımı

2.3 Konsol frezeleme üniversal makine modeli 6E80SH'nin yağlanması

3. Üretim organizasyonu

3.1 Konsol frezeleme geniş üniversal makine modeli 6E80Sh'nin revizyonu için teknik belgeler

3.2 Konsol frezeleme üniversal makine modeli 6E80Sh'nin bakımı için yardımcı ekipman, donanım ve araçların listesi

4. Ekonomik kısım

4.1 Konsol frezeleme üniversal makine modeli 6E80Sh'nin revizyonu için zaman standartları

4.2 Atölyedeki tarife oranları

5. Güvenlik ve yangınla mücadele tedbirleri

5.1 Sahada iş güvenliği

5.2 Güvenlik önlemleri

5.3 Endüstriyel sanitasyon

5.4 Yangından korunma

5.5 Çevre koruma

Kaynakça

giriiş

ArcelorMittal dünyanın en büyük metalurji şirketidir ve 2008 yılı sonu itibarıyla küresel çelik pazarının %10'unu kontrol etmektedir. Lüksemburg'da kayıtlı.

2006 yılında Lüksemburglu Arcelor şirketi ile Hintli işadamı Lakshmi Mittal'in sahibi olduğu Hintli Mittal Steel'in birleşmesiyle kuruldu.

Birleşme sonrasında şirketin üretim kapasitesi yıllık 120 milyon tona ulaştı. Geliştirme hedefinin önümüzdeki beş yıl içinde kapasiteyi 150 milyon tona çıkaracağı açıklandı. Ekonomik kriz, 2011-2012 yılları arasında hayata geçirilen projelerin 2014 yılına ertelenmesine neden oldu.

Anonim Şirket ArcelorMittal Temirtau, Kazakistan Cumhuriyeti'nin madencilik ve metalurji sektöründeki en büyük kuruluşudur ve kendi kömür, demir cevheri ve enerji üssüne sahip entegre bir madencilik ve metalurji kompleksidir.

ArcelorMittal Temirtau JSC şunları içerir:

Çelik Bölümü;

Kömür Dairesi;

Demir Cevheri Bölümü.

ArcelorMittal Temirtau JSC, polimer, çinko ve dahil olmak üzere yassı ve uzun ürünlerin üretiminde uzmanlaşmıştır. alüminyum kaplama ayrıca sinter, demir cevheri ve kömür konsantresi, kok, dökme demir, sürekli döküm levhalar, şeritler, direk şeritleri, elektrik kaynaklı borular dahil olmak üzere çelik ve yüksek fırın ve kok-kimya endüstrilerinin ilgili ürünlerini üretmektedir.

ArcelorMittal Temirtau JSC sosyal odaklı bir şirkettir. Şirketin bilançosu tatil evlerini, sanatoryumları, çocuklara yönelik yaz tatil kamplarını, spor komplekslerini ve tıbbi kurumlar. Şirket, kamu hizmetleri sağlayıcısıdır (sıcak ve soğuk su, ısıtma, elektrik) Temirtau sakinlerine.

konsol freze teknolojik makine

1. Genel kısım

1.1 Çalıştayın amacı ve yapısı

Atölye pasaportu No. 31

Atölye, 1957 yılında Gipromez'in Karaganda şubesi tarafından tasarlandı, Eylül 1970'te Kazmetallurgstroy vakfı tarafından inşa edildi ve işletmeye alındı (idari bina olmadan).

Atölyenin sinter-yüksek fırın, çelik eritme ve dökümhane endüstrilerindeki ekipmanların onarımını gerçekleştirmesi amaçlandı. Ekim 1971'de atölye, bağımsız bir yapısal birim olan TsRMO-1'in oluşturulmasıyla bağlantılı olarak yeniden düzenlendi.

TsRMO-2, çelik üretim atölyelerindeki ekipmanların onarımı, yedek parçaların, yüksek fırın tüyerlerinin, konvertör tüyer kafalarının imalatı ve restorasyonu, çelik dökme potaları için durdurma çubuklarının imalatı ve restorasyonu için tasarlanmıştır.

Atölye iki tamir bölümünden (açık ocak ve konvertör) ve bir mekanik tamir atölyesinden oluşmaktadır.

Atölye, 96 metre uzunluğunda ve 18 metre genişliğinde, toplam 3460 alana sahip iki bölmeli bir binada yer almaktadır.

Mağaza içi mal taşımacılığı, 5 ton kaldırma kapasiteli üç adet elektrikli köprülü vinç, 15/3 ton kaldırma kapasiteli iki adet vinç, 10 ton kaldırma kapasiteli bir adet elektrikli araba, iki adet elektrikli araba ve iki adet elektrikli araba ile gerçekleştirilmektedir. elektrikli forkliftler.

Dış kargo cirosu demiryolu ve karayolu taşımacılığı ile gerçekleştirilmektedir.

Atölyenin üç araç girişi ve 18 metre uzunluğunda demiryolu erişim yolu bulunmaktadır.Atölyenin tüm girişleri hava perdeleri ile donatılmıştır.

Atölye 5 adet STD-300 ünitesi ile ısıtılmaktadır.

Proje şunları sağlar:

1. Ürünlerin 1'den çıkarılması Toplam alanı atölyeler - 0,68 ton/yıl

2. Ürünlerin bir ana makineden çıkarılması - 88,5 t/yıl

3. Makine operatörü başına ürün çıktısı - 54,5 ton/yıl

4. İşçi başına ürün çıktısı - 22,6 ton/yıl.

Üretim kapasitesi

|

İsim |

Yıllık sayı |

||||

|

Projeye göre |

Aslında 1 Ocak 1972'den itibaren |

||||

|

Yedek parçaların mekanik işlenmesi |

|||||

|

Yeniden onarılabilir yedek parçaların mekanik işlenmesi |

|||||

|

Kilitleme çubuklarının işlenmesi |

|||||

|

Tuyere onarımı |

|||||

|

Onarım ve kurulum işleri |

TEKNOLOJİK SÜREÇ.

Yedek parçaların işlenmesine yönelik teknolojik süreç bireysel ve küçük ölçeklidir. Yedek parça üretimi için döküm, dövme ve uzun metaller atölyeye teknik ekipman depolarından ve baş tamirhanenin tedarik atölyelerinden tedarik edilir. Onarım teknolojisi, onarımlara hazırlık döneminde montajların montajı ve incelenmesinden, onarım süresi boyunca montajların, münferit parçaların ve kontrol ünitelerinin değiştirilmesinden oluşur.

Atölye çalışma modu iki vardiyaya ayarlanmıştır; vardiyalar 8,25 saat sürmektedir ve haftada beş günlük çalışma ve iki gün izin bulunmaktadır.

1.2 Ana ekipmanın amacı ve kısa teknik özellikleri

ALANLARIN ÖZELLİKLERİ VE MEKANİK TAMİR ATÖLYESİ.

Açık ocak atölyesi ekipman onarımı bölümü, açık ocak, refrakter ve bileşim hazırlama atölyelerindeki onaylı programlara göre ekipmanın planlı önleyici onarımlarını gerçekleştirir.

Site açık ocak atölyesinde yer almaktadır.

Tesis, tamir teknisyenleri, elektrik ve gaz kaynakçıları ve oymacılardan oluşan 7 ekipten (60 kişi) oluşmaktadır.

Konvertör atölyesi ekipmanı onarım alanı - konvertör ve kazık çakma atölyelerindeki onaylı programlara göre ekipmanın planlı önleyici bakımını gerçekleştirir.

Site, konverter dükkanının ana binasının ankastre odasında, 60 m² alanda, 23. katta yer almaktadır.

Tesis, tamir teknisyenleri, elektrik ve gaz kaynakçıları ve oymacılardan oluşan 7 ekipten (62 kişi) oluşmaktadır.

Mekanik tamir atölyesi.

Yayınlanan endüstriyel bina atölyeler Mekanik onarım atölyesi şunları içerir:

A) mekanik departmanı;

B) metal işleme ve montaj departmanı;

B) dövme, kaynak ve satın alma departmanı;

D) kilitleme çubuklarının üretimi ve restorasyonu departmanı;

D) elektromekanik servis.

Mekanik bölme şu amaçlar için tasarlanmıştır: işleme yedek parça. AB körfezinde 48 m² alanda yer almaktadır. Makine ekipmanı miktarı, bir ton ürünün işlenmesindeki emek yoğunluğuna (90 makine saati) bağlı olarak departmanda belirlenir.

Tesisatçı ve montaj departmanı, tesisin çelik üretim atölyelerindeki ekipman bileşenlerinin montajı ve muayenesi için tasarlanmıştır. Departman, 972 numaralı alanda AB ve BV körfezinde yer almaktadır. Bölümümüz 2 takımdan (10 kişi) oluşmaktadır.

Dövme, kaynak ve tedarik departmanı, küçük dövme parçalarının ve takım boşluklarının üretimi, çeşitli profillerdeki haddelenmiş ürünlerden kütüklerin kesilmesi ve açık ocak ve konvertör atölyeleri için bakır tüyer üretimi için tasarlanmıştır. Metal deposunun bulunduğu bölüm AB körfezinde 648 numaralı alanda yer almaktadır.

Durdurma çubuklarının üretimi ve restorasyonu departmanı, çelik dökme potaları için durdurma çubuklarının üretimine yöneliktir. Çalışmalar yıllık 1600 ton kilitleme çubuğu kapasiteli üretim hattında gerçekleştiriliyor.

Anız üretimine yönelik teknolojik süreci iyileştirmek amacıyla departmanın tasarımı şu anda revize edilmektedir.

Elektromekanik servis, mekanik bir atölyede planlı önleyici bakım gerçekleştirmek ve ekipman sorunlarını gidermek için tasarlanmıştır. Hizmet, BV koyunda 180 alana sahip yerleşik bir odada bulunmaktadır. Servis 4 elektrikçi ve 6 tamirciden oluşmaktadır.

Malzeme deposu BV bölmesinde 24 metrekarelik yerleşik bir odada bulunmaktadır. Depo, malzeme ve teknik varlıkların depolanması için tasarlanmıştır. Malların depoda taşınması ile ilgili çalışmalar manuel olarak gerçekleştirilir.

Yedek parça deposu, BV bölmesinde, 24 numaralı alanda, metal bir ağ ile çitlerle çevrili olarak yer almaktadır. Depoya 5 ton kaldırma kapasiteli elektrikli forkliftle hizmet verilmektedir.

DÜKKANA ELEKTRİK TEMİNİ.

Atölyeye 10 kilovoltluk kablo aracılığıyla 12 trafo merkezinden elektrik sağlanıyor. Atölyede 1000 kVA, 10/0,4 kW'lık bir düşürücü transformatör kuruludur.

Atölyenin toplam elektrik gücü 660 kW’tır.

Güç dahil - 440 kW;

vinç - 184 kW;

elektrikli fırın - 8 kW;

elektrikli kaynak - 28 kW.

Mağaza içi ağlar NTP 0,4 kV'ye bağlanır, kablolama APR tipi tel kullanılarak borularda yapılır. A3124 ve A3131 tipi otomatik makineler ShR ve ShchU'nun tüm santrallerine monte edilmiştir.

Atölyedeki aydınlatma 87 adetlik GE-50 lambalarla yapılmaktadır. Lambaların toplam elektrik gücü 43,5 kW'tır.

Mağaza içi ağlar

|

İsim |

Ekleme yeri |

Mağaza içi ağ |

||||

|

çap mm |

miktar |

|||||

|

Gaz boru hattı |

Genel tesis karayolu |

|||||

|

Oksijen boru hattı |

||||||

|

Buhar hattı |

||||||

|

Basınçlı hava boru hattı |

||||||

|

Sıcak su boru hattı |

||||||

|

Ev içme suyu temini |

||||||

|

Proses suyu boruları |

MOTORLU TAŞIMACILIK

Mağaza içi ve fabrika içi taşıma için atölyede 3 ton kaldırma kapasiteli üniversal çatallı 2 adet EP-301 elektrikli forklift ve 2 ton kaldırma kapasiteli 2 adet EK-2 elektrikli forklift bulunmaktadır.

SAĞLIK KOŞULLARI.

Atölyenin idari ve sosyal bina inşaatı devam ediyor. Tamir ve montaj ekiplerinin personeli, açık ocak ve konvertör atölyelerinin idari ve idari binalarında geçici olarak görev yapmaktadır.

Ekipmanın teknik özellikleri

|

Ad, tür, model, üretici |

Teknik özellikler |

|||

|

MAKİNA BÖLÜMÜ |

||||

|

Konsol freze makinesi 6M12P (Gorky Takım Tezgahı Fabrikası) |

Mil ucundan tablaya olan mesafe: En küçük - 30 mm; En büyüğü 400 mm'dir. Masanın çalışma yüzeyinin boyutu 1250×320 mm'dir. Maksimum tabla hareketleri: Boyuna - 700 mm; Enine - 260 mm; Dikey - 370 mm. İç iş mili konisi - B 3 Mil kafasının maksimum dönüş açısı ±45°'dir. Milin en büyük eksenel hareketi 70 mm'dir. İş mili hızı limitleri 31,5-1600 rpm'dir. |

|||

|

Çok yönlü konsol freze makinesi 6М82Ш |

Masanın çalışma yüzeyinin boyutları 125×320 mm'dir. Mandrellerin çapı 32 mm'dir; 50 mm. Mil sayısı - 2. Mil konikliği: Yatay - No. 3. Döner ve baş üstü başlıklar - No. 2. İş mili hız sınırları: Yatay 31,5 saat 1600 rpm; Döner kafa 90-1400 rpm. Tablanın boyuna ve enine ilerleme limitleri: 25 saat 1250 mm/dak. Dikey tabla ilerlemelerinin sınırları 8,3-416,6 mm'dir. Tablanın uzunlamasına hareketi 700 mm'dir. Masanın enine hareketi 240 m'dir. Dikey tabla hareketi - 420 mm. Freze kafasının tablanın enine düzlemindeki dönüşü 45-90°'dir. İş parçasının maksimum ağırlığı 250 kg'dır. |

|||

|

Hidrofilik çapraz planyalama makinesi 7M37 (Gomel Takım Tezgahı Fabrikası) |

Slayt vuruşu 150x100 mm'dir. Masa boyutları - 560×1000 mm Masa düzlemi ile kaydırıcı arasındaki en büyük mesafe 500 mm'dir. Tablanın en büyük yatay hareketi 800 mm'dir. Kaydırıcının hız sınırları 3 saat 48 m/dak'dır. Kesme kızağının en büyük dönüş açısı ±60°'dir. |

|||

|

Hidrofilik kanal açma makinesi 7M430 (Gomel Takım Tezgahı Fabrikası). |

Kesicinin stroku 320 mm'dir Masa dönüşü - 360° Masa çapı - 700 mm Maksimum tabla hareketi: Boyuna - 600 mm Enine - 300 mm. Kesicinin hız sınırları 3 saat 24 m/dak'dır. |

|||

|

Boyuna planya makinesi 7210 (Minsk Takım Tezgahı Fabrikası) |

Masa yüzeyi ile travers arasındaki mesafe 1000 mm'dir. Direkler arasındaki mesafe - 1100 mm Masa ölçüleri: 3000×900 mm. Tablo vuruş uzunluğu: En büyüğü - 3200 mm; En küçüğü 700 mm'dir. Kaliper sayısı: Enine çubukta - 2; Tezgahta - 1. Kaliperlerin travers boyunca yatay hareketi 1500 mm'dir. Kaliperin raf boyunca dikey hareketi 900 mm'dir. Tablanın çalışma hızı 4 saat 90 m/dakikadır. Tabla dönüş hızı 12 saat 90 m/dakikadır. |

|||

|

Atlıkarınca makinesi 1531 (Krasnodar Takım Tezgahı Fabrikası). |

Ön panel çapı - 1150 mm Ön panel hızı 6,3 saat 315 rpm'dir. Dikey desteğin eğim açısı ±45°'dir. Dikey desteğin kaldırma yüksekliği 550 mm'dir. Çapraz kaydırma vuruşu - 630 mm Kaliper ilerlemesi - 0,05 saat 12,5 mm/dev. |

|||

|

Yatay delme makinesi 2620B (Leningrad Takım Tezgahları Birliği, Sverdlov'un adını almıştır). |

Mil çapı - 90 mm. Mil dönüş hızı - 12,5 saat 2000 rpm. Ön panelin dönüş hızı 8 saat 200 rpm'dir. Milin iç konisi Morse No. 5'tir. Masanın çalışma yüzeyinin boyutları 1120×1300 mm'dir. Maksimum hareket: Dikey mesnetli - 1000 mm; Mil uzunluğu - 710 mm; Tablo genelinde - 1000 mm; Boyunca masa - 1090 mm; Ön panel destekleri radyaldir - 170 mm. Delik açma deliğinin en büyük çapı: Mil - 330 mm; Kaliper - 600 mm. |

|||

|

Radyal delme makinesi 2N55 (Odessa Takım Tezgahı Fabrikası). |

En büyük delme çapı 50 mm'dir. Mors konik - No. 5. Milin en büyük eksenel hareketi 350 mm'dir. Mil erişimi - 410х1600 mm. Mil hızı - 20-2000 rpm |

|||

|

Vida kesme torna tezgahı 1E61M (Izhevsk Takım Tezgahı Fabrikası) |

Merkezlerin yüksekliği 170 mm'dir. Mildeki delik 32 mm'dir. Kaliperin üstünde - 183 mm; Yatağın üstünde - 320 mm. |

|||

|

Vida kesme torna tezgahı 1K62 (Efremov Takım Tezgahı Fabrikası, Moskova) |

Merkezlerin yüksekliği 215 mm'dir. Mil deliği - 38 mm İş parçasının en büyük çapı: Kaliperin üstünde - 260 mm; Yatağın üstünde - 400 mm. |

|||

|

Vida kesme torna tezgahı 1625 (Efremov Takım Tezgahı Fabrikası, Moskova) |

Merkezler arası mesafe 1400 mm'dir. Merkezlerin yüksekliği 215 mm'dir. Mildeki delik 47 mm'dir. İş parçasının en büyük çapı: Kaliperin üstünde - 260 mm; Yatağın üstünde - 400 mm. |

|||

|

Vida kesme torna tezgahı 1A616 (Kuibyshev Takım Tezgahı Fabrikası). |

Merkezler arası mesafe 710 mm'dir. Merkezlerin yüksekliği 170 mm'dir. Mildeki delik 32 mm'dir. İş parçasının en büyük çapı: Kaliperin üstünde - 188 mm; Yatağın üstünde - 320 mm. |

|||

|

Vida kesme tornası 163 (Tiflis Takım Tezgahı Fabrikası) |

Merkezler arası mesafe 1400 mm'dir. Merkezlerin yüksekliği 265 mm'dir. Mildeki delik 65 mm'dir. İş parçasının en büyük çapı: Kaliperin üstünde - 350 mm; Yatağın üstünde - 630 mm. |

|||

|

Vida kesme torna tezgahı 9Н14С3 (Tiflis Takım Tezgahı Fabrikası) |

Merkezler arası mesafe 710 mm'dir. Merkezlerin yüksekliği 265 mm'dir. Mildeki delik 65 mm'dir. İş parçasının en büyük çapı: Kaliperin üstünde - 350 mm; Yatağın üstünde - 630 mm. |

|||

|

Vida kesme torna tezgahı 165 (Ryazan Takım Tezgahı Fabrikası) |

Merkezler arası mesafe 2800x5000 mm'dir. Merkezlerin yüksekliği 500 mm'dir. Mildeki delik 80 mm'dir. İş parçasının en büyük çapı: Kaliperin üstünde - 650 mm; Yatağın üstünde - 1000 mm. İş mili hızı - 5 saat 500 rpm. |

|||

|

Silindirik taşlama makinesi ZA164A (Fabrika "Kommunar", Lubny, Poltava bölgesi) |

Merkezler arası mesafe 2800 mm'dir. Ürünün en büyük çapı 400 mm'dir. Ürünün en büyük ağırlığı 250 kg'dır. En büyük dairenin boyutları: Dış çap - 750 mm; İç çap - 40 mm; Genişlik - 70 mm. |

|||

|

MONTAJ VE MONTAJ BÖLÜMÜ. |

||||

|

Hidrolik yatay pres P983 (Odessa Pres Fabrikası). |

Kuvvet - 315 ton. Şebekedeki akışkan basıncı 200 kg/cm²'dir. Pistonun en büyük stroku 850 mm'dir. Preslenen ürünün maksimum çapı 1500 mm'dir. Çalışma sıvısı yağdır. Pistonun ucundan hareketli itme kirişinin ucuna kadar olan mesafe: Maksimum - 2900 mm; Minimum - 900 mm; Çalışma - 2500 mm. |

|||

|

Tek sütunlu hidrolik pres P6320 (Orenburg Metalist fabrikası). |

Kuvvet - 10 ton. Şebekedeki akışkan basıncı 160 kg/cm²'dir. Çubuk vuruşu - 400 mm. Masa boyutları - 380x500 mm. |

|||

|

Kaba işleme ve taşlama makinesi ZM-634 (Jalal-Abad onarım tesisi) |

Tur sayısı - 2 Daire boyutları - 400×40×203 mm Mil hızı - 1420 rpm. Merkezler arası mesafe - 700 mm Merkez yüksekliği - 830 mm |

|||

|

Dikey delme makinesi 2A135 (Lenin Fabrikası, Sterlitomak). |

Maksimum delme çapı 35 mm'dir. Mil konikliği - Mors No. 4. Mil ekseni çıkıntısı - 300 mm. Mil stroku - 225 mm. Mesnet vuruşu 200 mm'dir. Mil hızı - 68-1100 rpm. İlerleme aralığı - 0,12-1,6 mm/dev. |

|||

|

Dövme, kaynak ve satın alma departmanı. |

||||

|

Pnömatik dövme çekici M415A (Voronej KPO tesisi). |

Besleme parçalarının ağırlığı 400 kg'dır. Dakikada atım sayısı - 130 Besleme parçalarının etkin kinetik enerjisi 950 gramdır. Kadının ekseninden çerçeveye olan mesafe 520 mm'dir. Forvet aynasından kadına olan mesafe 530'dur. Karşılık aynasının boyutları 265×100 mm’dir. İş parçasının en uygun dövme bölümü: Kare - 100 mm; Yuvarlak - 115 mm. |

|||

|

Kesme demir testeresi makinesi 872 (Kalinin'in adını taşıyan Krasnodar Deney Tesisi). |

Testere çerçevesinin strok uzunluğu 140x180 mm'dir. Bıçak uzunluğu - 450 mm Dakikadaki testere çerçevesi vuruş sayısı 85-110'dur. |

|||

|

Freze ve kesme makinesi 8B66 (Minsk Takım Tezgahı Fabrikası) |

Dakikada testere bıçağı hızı. - 3.3 saat 25.5 Testere bıçağı çapı - 710 mm. Kesme hızı - 7,4 saat 57 m/dak. Kesilen iş parçasının en büyük çapı 230 mm'dir. |

|||

|

Kaynak dönüştürücü PSO-300 |

Mevcut düzenleme sınırları: |

|||

|

Kaynak transformatörü TD-500 (fabrika Posta Kutusu M-5293) |

||||

|

dövme dövme |

Atölye tarafından üretilmiştir. |

|||

|

Isıtma odası fırını |

Ocak alanı - 0,66 m2. Yakıt: kok fırını gazı. |

|||

|

ELEKTRO-MEKANİK SERVİS. |

||||

|

Dikey delme makinesi 2A125 ( Mekanik tesis, köy Kabanye, Lugansk bölgesi). |

En büyük delme çapı 25 mm'dir. Mil stroku - 200 mm. Dakika başına iş mili hızı. - 165h2130. Tablanın en büyük hareketi 400 mm'dir. Masa boyutları - 350x400 mm. |

|||

|

Kaba işleme ve taşlama makinesi 3M-634 (Kirov'un adını taşıyan Mukachevo fabrikası) |

Daire sayısı - 2. Dairelerin boyutları 400×40×203 mm’dir. Dakikada iş mili devirleri. - 700 saat 1400. |

|||

|

Yüzey taşlama makinesi 372B (Moskova Takım Tezgahı Fabrikası). |

İşlenen ürünlerin boyutları 1000×300×400 mm’dir. Masa boyutları - 1000×300 mm. Dairenin yüksekliği 40 mm'dir. Daire çapı: Dış - 250х350 mm; Dahili - 127 m. |

|||

|

Üniversal bileme makinesi 3659A (Vitebsk Bileme Makinesi Fabrikası). |

Bilenmiş matkapların ve çinkoların çapı 80 mm'dir. Bileme açıları - 70°х140°. Bilenmiş aletin tüy sayısı 12'ye kadardır. Öğütme tekerleği: Dış çap - 200 mm; Dahili - 32 m; Yükseklik - 70 mm'ye kadar. Dakikadaki tekerlek devir sayısı. - 1850 |

Taşıma

|

İsim, No., Üretici |

Yükleme konumu |

Teknik özellikler |

|||

|

Elektrikli tavan vinci No. 1 (Mekanik tesis, Novobureysk köyü, Habarovsk bölgesi). |

Dövme ve satın alma departmanı Mekanik departmanı. Durdurucu çubuk imalat departmanı |

Yükleme kapasitesi - 5 ton. Köprünün uzunluğu 16,5 m'dir. Hareket hızı: Vinç - 73,5 m/dak; Arabalar - 38 m/dak; Kaldırma - 10 m/dak. Kaldırma yüksekliği - 8 m. |

|||

|

Elektrikli tavan vinci No. 3 (Makine imalat tesisi Uzlovaya istasyonu, Tula bölgesi). |

Montaj ve montaj departmanı |

Yükleme kapasitesi - 15/3 ton. Köprünün uzunluğu 16,5 m'dir. Hareket hızı: Vinç - 49 m/dak; Arabalar - 18 m/dak; Ana kaldırma - 2,2 m/dak; Yardımcı kaldırma - 9,7 m/dak. Ağırlık kaldırmak: Ana - 8,5 m; Yardımcı - 8,5 m. |

|||

|

Elektrikli tavan vinci No. 4 (PTO fabrikası, İskenderiye, Kirovograd bölgesi). |

Montaj ve montaj departmanı |

Yükleme kapasitesi - 15/3 ton. Köprünün uzunluğu 16,5 m'dir. Hareket hızı: Vinç - 75,3 m/dak; Arabalar - 34,5 m/dak; Ana kaldırma - 8 m/dak; Yardımcı kaldırma - 19,2 m/dak. Ağırlık kaldırmak: Ana - 8 m; Yardımcı - 8 m. |

|||

|

Elektrikli araba (Dnepropetrovsk metalurji ekipmanı fabrikası). |

4-5 eksenlerindeki açıklıklar arasında |

Yük kapasitesi - 10 ton; Ray ölçüsü - 1000 mm; Araba tabanı 1600 mm'dir. Platform boyutu - 2630×1650 mm. Seyahat hızı - 40 m/dak. MTK-11-V elektrik motoruyla sürüş, Güç 2,2 kW, 885 dev/dak. Basma düğmesi kontrolü. |

2. Özel bölüm

2.1 Konsol frezeleme üniversal makine modeli 6E80Sh'nin amacı ve tasarımı

Şekil 2.1.1 Konsol frezeleme çok yönlü makine modeller 6E80SH

Yaygın olarak kullanılan yatay konsol frezeleme makinesi 6E80SH, demirli ve demirsiz metallerden ve plastiklerden yapılmış küçük boyutlu parçalar üzerinde frezeleme ve bazı delik delme işleri yapmak üzere tasarlanmıştır.

Tekli ve seri üretimde kullanılırlar. Tezgahların teknik özellikleri, yüksek hız çeliği takımların yanı sıra karbür kesici uçlarla donatılmış takımların yeteneklerinin tam olarak kullanılmasına olanak tanır.

Geri çekilebilir uçlu döner bir freze kafası, parçaların eğimli yüzeylerini frezelemenize olanak tanır. Bölme başlığının, döner tablanın ve mengenenin kullanılması makinenin teknik yeteneklerini genişletir.

Makineler, yatay veya dikey bir mile monte edilmiş döner sabit bir kesiciyle frezeleme prensibiyle çalışır. Masanın (X koordinatı), kızağın (Y koordinatı) ve konsolun (Z koordinatı) hareketleri çalışma veya kurulum hareketleri olarak kullanılır.

CNC ekipmanının kullanılması, parçaları programa göre otomatik modda işlemenizi sağlar.

Tasarım özellikleri:

Raf, diğer tüm ünite ve mekanizmaların monte edildiği temel ünitedir. Stand, levhaya (tabana) sağlam bir şekilde bağlanmıştır. Makinenin gövdesine dikey bir mil kafası monte edilmiştir ve gövde kılavuzlarına uzun mandrellerle çalışmak için askılar takılmıştır.

Yatay iş mili dişli kutusu bir rafa monte edilmiştir. Dikey mil, başlığın üst kısmında bulunan bir elektrik motoru tarafından çalıştırılır.

Konsolun arka duvarı kırlangıç kuyruğu kılavuzları şeklinde yapılmıştır. Kızak konsol üzerinde yanal olarak hareket eder ve tabla kılavuzlarına sahiptir. Tablaya uzunlamasına bir besleme vidası bağlanır. Hem yukarı hem de aşağı frezeleme yöntemi kullanılarak çalışma yapılabilir.

Makine bileşimi:

Tablonun dikey hareketi için anahtarlama mekanizması, kızaklar, masa, soğutma sistemi, elektrik dolabı, masanın enine hareketi için anahtarlama mekanizmaları, çerçeve, besleme kutusu, besleme anahtarı mekanizması, yatay milin dönüş hızını değiştirme mekanizması, dişli kutusu ve iş mili, iş mili kafalı gövde, koruyucu cihaz, dikey iş mili hızı değiştirme mekanizması, süspansiyon, konsol.

Makinenin ve ana parçalarının tasarımı ve çalıştırılması.

Kontroller ve amaçları:

Manuel dikey karıştırma masasının kolu

Sürgünün manuel enine hareketi için volan

Dikey besleme anahtarı kolu

Uzunlamasına vidadaki boşluklu örnekleme solucanı

Manuel tabla hareketi için volan

Masa kelepçesi

"Aydınlatma"yı değiştir

Mil kovanı kelepçe kolu

Soğutma valfi

Güç anahtarı kolu

Hızlı masa hareket butonu

Başlama butonu

Acil durdurma butonu

Slayt Kelepçe Kolu

Çapraz besleme anahtarı kolu

Konsol Kelepçe Kolu

Besleme motoru anahtarı

Soğutma pompası anahtarı

Yatay iş mili dönüş yönü anahtarı

Butona basınız

Dikey iş mili dönüş yönü anahtarı

Yatay mil kaydırma düğmesi

Yatay iş mili hız değiştirme düğmesi

Bagajın manuel hareketi

Çerçevedeki gövde kelepçesi

Freze kafasının gövdeye sıkıştırılması

Freze kafasını tablanın uzunlamasına düzleminde döndüren solucan

Freze kafasını tablanın enine düzleminde döndüren solucan

Dikey mil kolu

Dikey mil kasnağı anahtarlama kolu

Dikey iş mili hız değiştirme düğmesi

Dikey mil manşonunu hareket ettirmek için tutamak

Boyuna besleme anahtarı kolu

Besleme kutusu seçme kolu

Besleme kaydırma düğmesi

Makine kayar kelepçe vidaları 6T80

Durdurma düğmesi

Kinematik diyagram.

Mil, bir V-kayışı tahriki aracılığıyla elektrik motorları tarafından tahrik edilir.

Millerin, dişli bloklarının yivli miller boyunca hareket ettirilmesiyle elde edilen 12 farklı hızı vardır. Besleme teli, elektrik motorundan kaplin aracılığıyla, şaft IX'tan besleme kutusuna kadar gerçekleştirilir. Dişli bloklarının hareket ettirilmesiyle besleme kutusu, konsol şaftı XII'ye ve ayrıca karşılık gelen kam kavraması açıldığında uzunlamasına, enine ve dikey hareket vidalarına iletilen 18 farklı besleme sağlar.

Elektrik motorundan IX, X, ХП, ХУ milleri, elektromanyetik ve tek yönlü kavramalar aracılığıyla konsolun HL miline doğru hızlandırılmış hareketler gerçekleştirilir.

Boyuna, enine, dikey beslemelerin etkinleştirilmesi ve tersine çevrilmesi, çift taraflı kam kavramaları tarafından gerçekleştirilir.

Yatak, makinenin diğer tüm bileşen ve mekanizmalarının monte edildiği temel parçasıdır. Çerçevenin standı, bir soğutma sıvısı deposu olan plakaya (taban) sağlam bir şekilde bağlanmıştır.

6E80Sh makinesinin gövdesine dikey bir iş mili kafası monte edilmiştir ve gövde kılavuzlarına uzun mandrellerle çalışmak için askılar takılmıştır. Süspansiyonların yuvarlanma desteği ve kayar desteği vardır. Makinelerdeki askılar birbirinin yerine kullanılamaz; askıları takmak için başlığı yukarı çevirin.

Yatay mil dişli kutusu çerçeveye monte edilmiştir. Elektrik motoruna bağlantı bir V-kayış tahriki üzerinden yapılır. Şanzımanın muayenesi ve erişimi, şasinin sol tarafındaki vites değiştirme ünitesinin penceresinden yapılır. Makinenin dikey mili, bir V-kayışı tahriki, bir makaralı kavrama ve bir dişli kutusu aracılığıyla başlığın üstüne yerleştirilen bir elektrik motoruyla tahrik edilir.

Mil, geri çekilebilir bir manşon içine monte edilmiştir. 6E80Sh makinesinin mil kafası gövdeye bir kelepçe vasıtasıyla tutturulmuştur ve tablanın enine ve boyuna yönlerinde dönme özelliğine sahiptir. Besleme sürücüsü konsolda bulunur. Ön tarafta, konsolun alt kısmında, flanşlı bir elektrik motoru yerleşiktir; konsolun sol tarafında, besleme anahtarlama mekanizmalı bir besleme kutusu ve tablanın dikey hareketini açmaya yönelik bir mekanizma bulunmaktadır. takılı ve sağ tarafta masanın enine hareketini açmak için bir mekanizma var. On sekiz vitesli besleme kutusunda, aşırı yük nedeniyle besleme tahrikinin kırılma olasılığını ortadan kaldıran emniyet kavramalı bir aşırı tahrik zinciri bulunur.

Elektromanyetik kavrama ve tek yönlü kavrama, güvenlik kavramasıyla aynı mil üzerine monte edilmiştir. Hızlı tabla hareketlerinin etkinleştirilmesi bir düğme kullanılarak gerçekleştirilir. Besleme anahtarlama mekanizması, profil oluklu kam kulplarından, bir kadrandan ve dişlileri değiştirmek için kollardan oluşur.

Kadran eksen etrafında döndüğünde ve eksen kol tarafından döndürüldüğünde besleme kutusunun dişlileri değiştirilir.

Masanın dikey ve enine mekanik hareketleri kollar tarafından etkinleştirilir.Kolların hareket yönü, masanın hareket yönü ile anımsatıcı olarak bağlantılıdır.

Tablonun manuel dikey hareketi bir tutamakla, enine bir volanla gerçekleştirilir.

Konsolun arka duvarı kırlangıç kuyruğu kılavuzları şeklinde yapılmıştır.

Konsolun üst kısmında sürgünün hareket ettiği dikdörtgen kılavuzlar bulunur.

Kızak konsol üzerinde yanal olarak hareket eder ve tabla kılavuzlarına sahiptir.

Tablaya uzunlamasına bir besleme vidası bağlanır. Kızak, vidayı döndüren konik dişlileri, kolları ve uzunlamasına besleme aktivasyon mekanizmasını içerir.

Aşağı frezeleme yöntemiyle çalışırken sonsuz vidanın döndürülmesiyle kurşun vidanın dişleri ile somunlar arasında bir dizi boşluk sağlanır.

Yukarı frezeleme yöntemiyle çalışırken kılavuz vida çok fazla aşınır. Bu nedenle makinede uzun süre bir iş yapılıyorsa vidanın çalışma alanı değiştirilmelidir.

Enine beslemeyi gerçekleştirmek için, sürgü gövdesine sabitlenen ve konsol vidasına bağlanan somunlu bir braket kullanılır.

Makinenin temel teknik verileri ve özellikleri.

Masanın çalışma yüzeyinin boyutları (uzunluk x genişlik), mm 200 x 800

Tabladaki T yuvalarının sayısı 3

Maksimum tabla hareketi, mm

boyuna 560

enine 220

Yatay mil ekseninden tablanın çalışma yüzeyine olan mesafe, mm

en az 0

en yüksek 400

Dikey milin ucundan tablanın çalışma yüzeyine kadar olan mesafe, mm

en az 15

en yüksek 400

Mil kafası dönüş açısı, derece

tablonun uzunlamasına düzleminde ± 45

masanın enine düzleminde (yatağa doğru) 30

masanın enine düzleminde (yataktan) 45

Mil kafası kovanının stroku, mm 70

Mil hızı sayısı (yatay / dikey) 12

İş mili hız limitleri, min -1

yatay 50-2240

dikey 56-2500

Tablo beslemelerinin sayısı 18

Tabla ilerleme sınırları, mm/dak

boyuna ve enine 20-1000

dikey 10-500

Hızlı tabla hareketinin hızı, m/dak

boyuna ve enine 3,35

dikey 1,7

Masa hareket kadranlarını bölme fiyatı, mm

boyuna ve enine 0,05

dikey 0,02

Dikey mil kovanı hareket kadranının bölme değeri, mm 0,05

Makinenin genel boyutları (uzunluk x genişlik x yükseklik), mm 1600x1875x2080

Makine ağırlığı (elektrikli ekipmanla birlikte), kg 1430

Talaşlı imalatta kullanılan bir alet.

6T80Sh yatay freze konsolu makinesi, çeşitli malzemelerden yapılmış iş parçalarının düz ve şekilli yüzeylerini silindirik, açılı ve şekilli kesicilerle işlerken bir konsolun ve yatay bir mil düzeninin varlığıyla ayırt edilir. Yüzey ve parmak frezeler de kullanılabilir.

Düzlemleri işlerken silindirik kesiciler kullanılır. Bu kesiciler düz veya helisel dişli olabilir. Helisel kesiciler sorunsuz çalışır; üretimde yaygın olarak kullanılırlar. Düz kesiciler yalnızca sarmal kesicilerin avantajlarının kesme işlemi üzerinde büyük bir etkisinin olmadığı dar yüzeylerin işlenmesi için kullanılır. Helisel dişlere sahip silindirik kesicilerle çalışırken, OMEGA = 30 -:- 45* diş açısında önemli bir değere ulaşan eksenel kuvvetler ortaya çıkar. Bu nedenle helisel kesici dişlerin farklı eğim yönlerine sahip olduğu silindirik ikiz kesiciler kullanılır. Bu, kesme işlemi sırasında kesicilere etki eden eksenel kuvvetleri dengelemenizi sağlar. Kesicilerin birleşim yerinde, bir kesicinin kesici kenarlarının diğerinin kesici kenarlarıyla örtüşmesi planlanmaktadır. Silindirik kesiciler yüksek hız çeliğinden yapılmıştır ve ayrıca düz ve helisel karbür kesici uçlarla donatılmıştır.

Açılı kesiciler köşe kanallarını ve eğimli düzlemleri frezelemek için kullanılır. Tek açılı kesiciler, konik yüzeyde ve uçta bulunan kesici kenarlara sahiptir. Çift açılı kesiciler, iki bitişik konik yüzey üzerinde bulunan kesici kenarlara sahiptir.

Açılı kesiciler, çeşitli takımların talaş kanallarını frezelemek için takım üretiminde yaygın olarak kullanılmaktadır. Tek açılı kesicilerle çalışırken, iş parçasının metali esas olarak konik yüzeyde bulunan kesici kenarlar tarafından kesildiği için eksenel kesme kuvvetleri ortaya çıkar. Çift açılı kesicilerde, dişin iki bitişik köşe kenarının çalışması sırasında ortaya çıkan eksenel kuvvetler bir şekilde birbirini telafi eder ve simetrik çift açılı kesiciler çalıştırıldığında bunlar karşılıklı olarak dengelenir. Bu nedenle çift açılı kesiciler daha düzgün çalışır. Küçük açılı kesiciler, silindirik veya konik saplı parmak frezelerle üretilir.

Çeşitli şekilli yüzeylerin işlenmesinde şekilli kesiciler yaygınlaşmıştır. Şekilli kesicilerin kullanılmasının avantajları, özellikle frezelenen yüzeylerin uzunluk/genişlik oranının büyük olduğu iş parçalarının işlenmesi sırasında belirgindir. Büyük ölçekli üretimde kısa şekilli yüzeyler en iyi şekilde broşlamayla işlenir. Dişlerin tasarımına bağlı olarak şekilli kesiciler, arka dişli kesiciler ve sivri (keskinleştirilmiş) dişli kesiciler olarak ikiye ayrılır.

Yüzey frezeleme takımları, dikey frezeleme makinelerinde düzlemlerin işlenmesinde yaygın olarak kullanılır. Eksenleri parçanın işlenmiş düzlemine dik olarak ayarlanır. Kesici kenarların tüm noktalarının profil oluşturduğu ve işlenmiş yüzeyi oluşturduğu silindirik kesicilerin aksine, yüzey frezelerinde yalnızca dişlerin kesici kenarlarının uçları profil oluşturur. Uç kesme kenarları yardımcıdır. Ana kesme işi dış yüzeyde bulunan yan kesici kenarlar tarafından gerçekleştirilir.

Parmak frezeler, kontur girintilerinin, çıkıntıların, karşılıklı dik düzlemlerin gövde kısımlarındaki derin olukları işlemek için kullanılır. Parmak frezeler, makine iş milinde konik veya silindirik bir sapla tutulur. Bu kesicilerde ana kesme işi silindirik yüzey üzerinde bulunan ana kesici kenarlar tarafından gerçekleştirilir ve yardımcı uç kesici kenarlar sadece oluğun tabanını temizler. Bu tür kesiciler genellikle helisel veya eğimli dişlerle üretilir. Dişlerin eğim açısı 30-45*'e ulaşır. Frezeleme sırasında oluk kırıldığı için, frezelerin çapı oluğun genişliğinden daha küçük (0,1 mm'ye kadar) seçilir.

Parmak frezeler bir adaptör flanşı kullanılarak bağlanır. Mandrel, bir temizleme çubuğuyla iş mili konisine sabitlenir. Mandrel boynuna bir adaptör flanşı ve bir vidayla sabitlenen bir kesici yerleştirilir. Delikte bir anahtar için bir oluğa sahip olan kesiciler, iş mili zıvanaları için oyuklara sahip olan mandrel üzerine monte edilmiştir.

Mors konik saplı yüzey ve parmak frezeler, bir adaptör manşonu kullanılarak iş mili koniğine monte edilir.

Ucunda silindirik bir oyuk, oyuklar ve dört açık deliği bulunan büyük çaplı kesiciler doğrudan iş mili kafasına yerleştirilir ve vidalarla sabitlenir.

Aleti takarken, aletin işleme doğruluğunun ve dayanıklılığının salgısından olumsuz etkilendiği unutulmamalıdır. Bu nedenle kesici takımların, mandrellerin ve ara halkaların kalitesinin izlenmesi gerekmektedir.

2.2 Konsol frezeleme üniversal makine modeli 6E80Sh'nin teknolojik revizyon süreci

Makine denetimi:

1. Makinenin bir bütün olarak ve bileşenlerine göre durumunun ve çalışmasının makinenin harici muayenesi (kusurları tespit etmek için parçalarına ayırmadan);

2. Ana hareket ve besleme tahrik mekanizmalarının durumunun incelenmesi ve kontrol edilmesi;

3. Masa kurşun vidalarının açıklıklarının düzenlenmesi;

4. Mil yataklarının ayarlanması;

5.Hız ve ilerleme anahtarlama mekanizmalarının çalışmasının kontrol edilmesi;

6. Pençe kavramaları ve beslemeleri kavrama mekanizmalarının düzenlenmesi ve sürtünmeli kavrama hızlandırılmış hız;

7.Masa takozları, kızaklar, konsol ve gövdenin düzenlenmesi;

8. Kılavuzların incelenmesi, çentik ve çapakların temizlenmesi;

9. Gevşek bağlantı elemanlarının sıkılması;

10.Sınırlama kamlarının çalışmasının kontrol edilmesi;

11.Soğutma ve yağlama sistemlerinin durumunun ve küçük onarımlarının kontrol edilmesi;

12.Koruyucu cihazların durumunun ve onarımının kontrol edilmesi;

13.Bir sonraki onarım sırasında değiştirilmesi gereken parçaların belirlenmesi (ikinci küçük onarımdan başlayarak);

Küçük makine onarımı:

1. Bileşenlerin kısmi sökülmesi;

2.Tüm bileşenlerin durulanması;

3. Rulmanların ayarlanması veya değiştirilmesi;

4. Dişli dişleri, çatlaklar ve vites çatallarındaki çapak ve çentiklerin temizlenmesi;

5. Yüksek hızlı kavramanın sürtünme disklerinin değiştirilmesi ve eklenmesi (ikinci onarımdan başlayarak);

6. Takozların ve şeritlerin fırçalanması ve temizlenmesi;

7. Kılavuz vidaların temizlenmesi ve aşınmış somunların değiştirilmesi;

8. Kılavuzlardaki ve tablanın çalışma yüzeyindeki çentiklerin ve çapakların temizlenmesi;

9. Aşınmış ve kırılmış bağlantı elemanlarının değiştirilmesi

10.Hızları ve ilerlemeleri açma mekanizmalarının kontrol edilmesi ve ayarlanması;

11. Yağlama ve soğutma sistemlerinin onarımı;

12. Makineyi rölantide test etmek, gürültüyü, ısınmayı ve iş parçasının doğruluğunu kontrol etmek.

Ortalama makine onarımı:

1. Makinenin ünitenin sökülmesi;

2.Tüm bileşenlerin durulanması;

3. Demonte ünitelerin parçalarının muayenesi;

4. Kusurların bir listesinin hazırlanması;

5. Mil yataklarının ayarlanması veya değiştirilmesi;

6. Kamalı millerin değiştirilmesi veya restorasyonu;