Kontrola kvaliteta montaže čeličnih konstrukcija. Kontrola kvaliteta montaže i isporuke i prijema montažnih konstrukcija

7. Kontrola kvaliteta ugradnje konstrukcija.

Kvalitetu građevinskih konstrukcija treba provjeriti kada se prihvate na gradilište, tokom postupne kontrole i ugradnje konstrukcija, učvršćujući ih u čvorove i spojeve.

Prilikom preuzimanja konstrukcija potrebno je provjeriti: izgled, usklađenost označavanja sa zahtjevima standarda, geometrijske dimenzije, dostupnost i ispravnost popunjavanja prateće dokumentacije, ispravnost utovara konstrukcija na vozila. Ako se pronađu neispravni dizajni, treba pozvati predstavnika dobavljača i sastaviti akt za neispravne proizvode. Rezultati operativne kontrole evidentiraju se u izvršnoj dokumentaciji.

Prilikom montaže montažnih armirano-betonske konstrukcije višekatne okvirne zgrade moraju biti zadovoljene sljedeće tolerancije:

Odstupanja Tolerancije, mm

Pomak osi stakala temelja u odnosu na +10

središnje osi;

Odstupanja oznaka gornjih nosivih površina temelja. - deset

Odstupanja oznaka gornjeg dna stakla temelja; - dvadeset

Pomak osi stupova u gornjem dijelu u odnosu na +15

središnje ose za stupove visine preko 4,5 m;

Pomak osi prečke u odnosu na geometrijski + 5

sjekire potporne konstrukcije;

Odstupanja ravnina zidnih panela u gornjem +5

presjek od vertikale (do visine poda);

Razlika između gornjih oznaka susjednih kolona, kao i prvih 10

Zidni paneli;

Razlika između oznaka prednjih površina dvije susjedne 5

podne ploče (obloge) na spoju;

Pomak u pogledu podnih ploča i krovišta u odnosu na +20

njihov projektni položaj na nosivim površinama i čvorovima

Za sve vrste izolacije konstrukcija, zavarivanje ugrađenih delova i ispusta, kao i za zaštitu metalnih delova od korozije, zaptivanje i zaptivanje spojeva u postupku izvođenja odgovarajućih radova, sastavlja se akt za skriveni radovi.

8. Uputstvo za izradu rada

1) Za ugradnju građevinskih konstrukcija koristiti dizalicu KB - 100.3, koristiti mašine, opremu i alate u skladu sa prihvaćenim;

2) Montažu montažnih objekata izvršiti tek nakon instrumentalne provere i usklađenosti sa projektom planskog i visinskog položaja objekata;

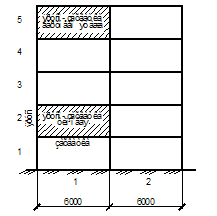

3) Tehnološki redosled ugradnje montažnih konstrukcija zgrade vršiti po redosledu koji je naznačen na montažnim šemama, uz obezbeđivanje stabilnosti i geometrijske nepromenljivosti montažnih delova objekta;

4) Za zaptivanje spojeva stubova u staklima temelja koristiti beton klase B20;

5) remenske konstrukcije za proizvodnju inventarskih priveznica; metode remenja u svim slučajevima treba da isključe mogućnost remenja i pada konstrukcija;

6) Prilikom izvođenja instalaterskih radova u zimsko vrijeme prije ugradnje montažnih armiranobetonskih konstrukcija moraju biti očišćene od snijega i leda.

9. Mjere sigurnosti i sigurnosti okruženje.

1) Radovi na montaži montažnih konstrukcija zgrade se izvode u skladu sa projektom za izradu radova (SNiP 1. 02. 01-85);

2) zabranjeno je podizanje montažnih betonskih konstrukcija koje nemaju montažne petlje ili oznake;

3) Ogradite prostor za postavljanje i kranske staze ogradom visine 1,1 m, po obodu ograde postaviti sigurnosne znakove;

4) Prilikom montaže konstrukcija, zahvatni uređaji se mogu ukloniti tek nakon što su konačno postavljeni i fiksirani u projektnom položaju;

5) svi otvori koji se nalaze u nivou plafona ili ne viši od 0,6 m od njegove površine treba da budu zatvoreni inventarskim ogradama;

6) Iznad ulaza u stepenište postaviti nadstrešnicu širine 2 m i dužine jednake širini prostora za postavljanje;

7) Montažni i prateći radovi (zaptivanje spojeva, ugradnja šavova) mogu se izvoditi istovremeno, samo na različitim hvataljkama, pod uslovima koji obezbeđuju bezbednost njihove izrade;

8) ispuštanje industrijskih i kućnih otpadnih voda u vodna tijela dozvoljeno je samo ako postoje uređaji za zaštitu od erozije;

9) Za sakupljanje kućnog otpada i smeća na gradilištu urediti drvene kutije sa poklopcima koji se zaključavaju;

10) uredi privremene saobraćajnice na gradilištu vodeći računa o sprečavanju oštećenja rastućeg drveća i žbunja pri transportu objekata;

11) U vozilima pod utovarno-istovarnim konstrukcijama i materijalima motori moraju biti ugašeni.

Bibliografija.

http://revolution./rt/elems.cgi?e=311248

1. Snezhko A. P., Batura G. M. Tehnologija gradnje. Dizajn kurseva i diploma. - Kijev: Vyscha škola, 1991. - 199 str.

2. Khamzin S. K., Karasev A. K. Tehnologija izgradnje. Dizajn kurseva i diploma. - M.: Viša škola, 1989. - 216 str.

3. Sheroshevsky I. A. Construction industrijske zgrade i strukture. - L.: Stoyizdat, Lenjingradski ogranak, 1979. - 167 str.

4. Trepenenkov R. I. Album crteža konstrukcija i detalja industrijskih zgrada. - M: Stroyizdat, 1980. - 284 str.

1991. - 767 str. 7. Bondarenko V.M., Rimshin V.I. Primjeri proračuna armiranobetonskih i kamenih konstrukcija: Zbornik radova. dodatak. - M.: Više. škola, 2006. - 504 str. 8. Timofeev N.A. Projektovanje nosivih armiranobetonskih konstrukcija višespratnog industrijskog objekta: Metod. uputstva za seminarski rad i praktična nastava za studente specijal. "Izgradnja željezničkih, pružnih i pružnih objekata". - M.: MIIT, 2004. ...

![]()

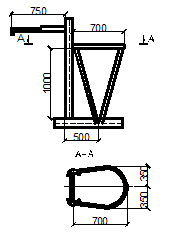

Kuka za kran (Ltr), m Kapacitet dizanja, t Visina podizanja kuke, m KB-308 KB-403B Qtr KB-308 KB-403B Nktr Zidna ploča VS-4 14,9 8 8 4,438 21 24 16,55 KB-308A dizalica za završnu montažu konstrukcija date zgrade. Šema dizalice je prikazana na slici 2. Slika 2 - Šema toranjske dizalice 4 Podjela na sekcije, hvataljke, slojeve...

čija se priprema odvija direktno na gradilištu (rezanje profilisanog lima). Metalne konstrukcije su zaštićene posebnim antikorozivnim i vatrootpornim premazima. Proračuni su napravljeni na izgradnji 2-5 spratova trajnog bloka za skladištenje automobila. Visina sprata 2,4 m Određivanje obima građevinsko-montažnih radova Prilikom projektovanja instalaterskih radova...

Operativno osoblje, au kontrolnoj sobi - do pogoršanja vidne oštrine, nervozne napetosti. struja normativni dokument je: SNiP 23-05-95* "Prirodna i umjetna rasvjeta. Standardi dizajna". Radionička prostorija prema SNiP 23-05-95 * mora biti osvijetljena na način da se osigura kvalitetna ugradnja kotla, a tokom rada i mogućnost pravilnog rada. ...

To kategorija:

Montaža građevinskih konstrukcija

Kontrola kvaliteta montaže i isporuke i prijema montažnih konstrukcija

Kontrola kvaliteta ugradnje

Kontrola kvaliteta ugradnje građevinskih konstrukcija treba da se zasniva na zahtjevima za tačnost izvođenja pojedinih objekata i konstrukcije u cjelini, usklađenosti sa važećim normama i pravilima za izradu, ugradnju i prijem montažnih konstrukcija. Dobro organizirana i pažljivo vođena kontrola omogućava da se greške u proizvodnji na vrijeme otkriju, pravovremeno ih ispravi i isključuje njihovo ponavljanje.

Kontrolu kvaliteta izrade konstrukcija u tvornicama vrši odjel tehnička kontrola(OTC), kontrola se završava prijemom gotovih konstrukcija od strane montažne organizacije.

Na gradilištu kontrolu vrši instalaterska organizacija, dijelom i naručilac, a vrši se od trenutka prijema objekata u građevinsko skladište pa do puštanja objekta u rad. Po dolasku konstrukcija u skladište provjerava se njihova količina, osnovne geometrijske dimenzije, oznake i rizici. Kontrolišite pravilno skladištenje konstrukcija u skladištima i na mestima ugradnje. Za kvantitativne ili kvalitativne nedostatke, kao i za kršenje utvrđenih rokova ili redosleda isporuke konstrukcija, po potrebi se podnose reklamacije proizvođačima. Složene jedinice konstrukcija podležu kontroli montaže u proizvodnim pogonima. Ukoliko iz nekog razloga nije izvršena kontrolna montaža u postrojenju, sve radnje treba kontrolisati tokom preliminarne predmontaže na gradilištu. Prilikom kontrolne montaže čeličnih konstrukcija provjeravaju ispravnost montažnih rupa, kvalitet izbušenih rupa, uklapanje ivica, nagibe, geometrijske dimenzije elemenata itd. projektiraju geometrijske dimenzije prilikom ugradnje i kvalitet. montažnih spojeva.

Obratite pažnju na ispravnu lokaciju temelja, tačnost njihovih nosivih površina, kvalitetu ugradnje osnovnih ploča ispod stupova, njihovu sosu. Tačnost ugradnje pojedinačnih konstrukcija i geometrijskih dimenzija dijelova konstrukcija utvrđuje se pomoću geodetskih instrumenata uz provjeru usklađenosti s tolerancijama ugradnje predviđenim relevantnim "Građevinskim normama i pravilima" (SNiP III -B. 3-62 * , III -B. 5-62 *, III -B. 7-69 itd.). Posebnu pažnju treba obratiti na usklađenost s projektom i temeljitost montažnih spojeva, čija čvrstoća određuje stabilnost konstrukcija. Prilikom provođenja kontrole kvalitete ugradnje čeličnih konstrukcija potrebno je provjeriti usklađenost sa zahtjevima za zavarivanje, pričvršćivanje i zakivanje spojeva. Ovi radovi se mogu prihvatiti tek nakon usaglašavanja svakog montiranog dijela konstrukcije. Instalacija svake nove sekcije ne bi trebala početi dok se konačno ne poprave svi terenski priključci prethodne sekcije.

Montažni spojevi se zavaruju po pravilima navedenim u uputstvu za zavarivanje čeličnih konstrukcija, uz poštovanje unapred utvrđenog tehnološkog procesa kojim se utvrđuje način zavarivanja, vrsta i postupak šivanja, kvalitet i prečnik elektroda, način rada. struja zavarivanja. Sve tehnološke operacije zavarivanja podliježu kontinuiranom praćenju, jer od kvaliteta njihove izvedbe ovise čvrstoća šava, minimalne vrijednosti napona skupljanja i deformacija u elementima konstrukcije.

Rukovođenje poslovima zavarivanja može se povjeriti samo osobi sa posebnom tehničkom obukom; zavarivanje - samo za zavarivače koji su položili testove u skladu sa važećim pravilima za ispitivanje električnih zavarivača i plinskih zavarivača. Zavarivanje stropnih i vertikalnih šavova najkritičnijih konstrukcija povjerava se samo visokokvalifikovanim zavarivačima. Svaki zavareni šav mora imati pečat zavarivača koji je izveo radove. Kvalitet zavarenih šavova kontroliše se: vanjskim pregledom kojim se utvrđuje ujednačenost debljine i širine vara, usklađenost dimenzija zavara sa projektnim, odsustvo vidljivih nedostataka:

- pukotine, neotopljeni krateri, pore, nedostatak prodora, inkluzije šljake;

- bušenje praćeno nagrizanjem izložene metalne površine radi utvrđivanja prodora korijena vara i odsustva unutrašnjih defekata; jetkanje se vrši 20-30% rastvorom azotne kiseline ili 10-12% vodenim rastvorom dvostruke soli bakar-hlorida i amonijaka, nakon čega sledi neutralizacija krečnim mlekom;

- provjera gustine testom kerozina, hidrauličkim ili vakuumskim ispitivanjem, hemijskim ispitivanjem reakcijom fenolftaleina na amonijak;

- mehaničko ispitivanje probnih ili kontrolnih uzoraka;

- transiluminacija radioaktivnim ampulama, rendgenska kontrola, elektromagnetne i ultrazvučne metode kojima se utvrđuju unutrašnji defekti u šavu. Neispravni šavovi moraju biti izbušeni i ponovo zavareni.

Usklađenost stvarnog zatezanja vijaka visoke čvrstoće sa projektnim kontrolira se provjerom momenta s kojima se ovi vijci isporučuju pomoću ključeva opremljenih instrumentacijom i kalibriranih prije provjere. Obrtni momenti koji se primenjuju tokom kontrole za vijke jedne serije ne bi trebalo da se razlikuju od onih prihvaćenih za ovu seriju za više od ± 5%. Svi vijci podležu kontroli ako je njihov broj u spoju do 5, najmanje 5 kom. sa brojem vijaka u spoju 6-20 i najmanje 25% sa brojem vijaka u spoju 21 ili više. Ako se prilikom kontrole utvrdi da broj nedovoljno zategnutih ili prezategnutih vijaka visoke čvrstoće prelazi 10% od broja ispitanih, tada se kontroli podliježe svih 100% vijaka u spoju. Otkrivene nedovoljno zategnute vijke treba odmah zategnuti, a one koji su previše zategnuti za više od 10% projektne napetosti treba olabaviti na specificiranu napetost. Vijci, podloške i matice koji su neispravni moraju se zamijeniti. Na svaki spoj koji je napravljen upotrebom vijaka visoke čvrstoće potrebno je nanijeti matricu bijelom bojom u koju se upisuje žig ekipe koja je izvršila zavrtnje i stigma osobe koja je kontrolisala vrijednost momenta. Prilikom isporuke i prijema konstrukcije izrađene i montirane pomoću vijaka visoke čvrstoće, zajedno sa dokumentacijom predviđenom u poglavlju SNiP III-B. 5-62*, potrebno je dostaviti: dnevnik kontrole kvaliteta za pripremu površina dijelova koji se spajaju; dnevnik postavljanja vijaka visoke čvrstoće; certifikati za vijke, matice i podloške visoke čvrstoće.

Zakivanje pojedinih sekcija vrši se svakodnevno. Nije dozvoljeno ostaviti dio rupa na ovim prostorima nezakovan. Prihvatanje zakovica isporučenih tokom ugradnje bilježi se u posebnom dnevniku s naznakom datuma i naziva spoja. Neispravne zakovice se uklanjaju i zamenjuju novim, pod uslovom da rupe i metalna površina nisu oštećeni. Glave odbačenih zakovica uklanjaju se u pravilu rezanjem kisikom pomoću posebnih rezača.

U postupku ugradnje spojeva armiranobetonskih konstrukcija kontroliše se: pravilna ugradnja armaturnih šipki i dijelova, njihovo zavarivanje, zaštita od korozije; pravilna upotreba betona; redosled betoniranja; način očvršćavanja betona na spojevima, posebno na niskim temperaturama; čvrstoća betona. Nakon ugradnje potrebno je poduzeti mjere kako bi se isključila mogućnost potresanja lomljivih spojeva prilikom ugradnje gornjih elemenata. Spojevi montažnih elemenata podliježu međupregledu i prijemu prije ugradnje.

Prilikom ugradnje ogradnih konstrukcija provjerava se: antikorozivna zaštita potpornih stolova i dijelova za ugradnju i bočno pričvršćivanje panela; podudarnost u jednom poravnanju horizontalnih i vertikalnih šavova između panela; pažljivo brtvljenje šavova; kvalitet njihovog šivanja.

U cilju kontrole kvaliteta ugradnje građevinskih konstrukcija, vodi se evidencija: montaža, zavarivanje, ugradnja vijaka visoke čvrstoće, betoniranje spojeva i druga tehnička dokumentacija predviđena građevinskim propisima i pravilima.

To Kategorija: - Montaža građevinskih konstrukcija

Preciznost montaže. Pod preciznošću montaže podrazumijeva se stupanj usklađenosti stvarnih vrijednosti parametara postignutih tokom montažnih radova sa vrijednostima navedenim u crtežima i tehničkim zahtjevima.

Navedena tačnost montaže postiže se metrološkom i geodetskom potporom.

Metrološko osiguranje tačnosti instalacije je uspostavljanje i primjena naučnih i organizacionih osnova mjeriteljstva, tehničkih sredstava, metoda, pravila i normi neophodnih za postizanje jedinstva i tražene tačnosti mjerenja.

Tehnološka podrška tačnosti montaže obuhvata: izbor tehnologije i metoda za postizanje navedene tačnosti; načini i sredstva prilagođavanja; ispitivanje opreme za proizvodnost montaže prema kriteriju tačnosti (uključujući izbor i predstavljanje zahtjeva za traženi kvalitet izrade verifikacijskih (poravnatih) i glavnih montažnih baza; određivanje tolerancija proizvodnog sklopa i zahtjeva za tačnost pomoćnog sklopa i stvarnog mjerenja baze).

Glavne montažne osnove obuhvataju podloge koje pripadaju opremi koja se ugrađuje, a podloge koje se odnose na elemente građevinskih konstrukcija ili prethodno ugrađene opreme, sa kojima su glavni povezani, nazivaju se pomoćnim.

Geodetska osnova instalacije je skup uzdužnih i poprečnih osa i kota koji se koriste za postavljanje i poravnanje tehnološke opreme. Paralelno sa uzdužnom i poprečnom konstrukcijskom osovinom za centriranje, nalaze se montažne ose, koje se dele na kontrolne i radne. Radne ose i visinske oznake služe za ugradnju i poravnavanje objekata ugradnje u projektni položaj, a kontrolne - za provjeru radnih osa i oznaka.

Sjekire se ugrađuju različitim geodetskim i montažnim alatima (teodoliti, optički ili laserski uređaji), a fiksiraju se znakovima (kockice na temeljima), konopcima, viskom.

Visinske oznake se postavljaju uz pomoć nivoa, šina i fiksiraju pomoću repera ili razmaknu na građevinske konstrukcije.

Kontrola kvaliteta ugradnje tipskih delova, sklopova i mehanizama opreme. Oprema, mašine i mehanizmi koji se koriste u autoservisima isporučuju se na montažni prostor, po pravilu, sastavljeni (mjenjivač guma, mašina za balansiranje itd.) ili kompletne montažne jedinice (auto lift, tester kočnica itd.). Stoga se kontrola kvaliteta ugradnje opreme svodi uglavnom na kontrolu tačnosti njene ugradnje na projektiranom mjestu i kontrolu tačnosti montažnih operacija. Potonji tip kontrole prilikom prijema opreme u rad, naravno, ne odnosi se samo na montažne radnje koje se izvode tokom procesa ugradnje, već i na tehnološke montažne radnje koje se izvode u proizvodnom pogonu. Razmotrite kriterije kvalitete ovih operacija na primjeru instalacije, montaže tipičnih elemenata opreme.

Osovine i spojnice. Prilikom kontrole kvaliteta sklopa vratila i spojnice provjeravaju se odstupanja od poravnanja, okomitost i paralelnost. Neusklađenost osovina uzrokuje mehaničko i radijalno trzanje spojnica, što dovodi do neprihvatljivih vibracija i preopterećenja elemenata opreme, smanjujući trajnost dijelova spojnice i ležajeva. Odstupanje od okomitosti i paralelnosti vratila dovodi do kvara kinematički spojenih zupčanika.

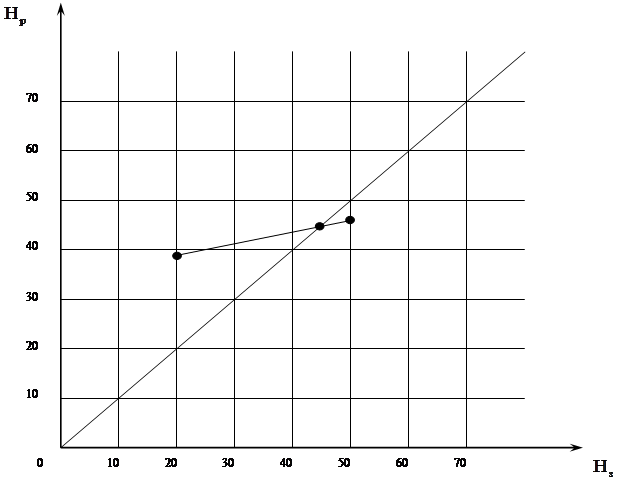

Provjera poravnanja osovina vrši se na polovicama spojnice postavljenim koncentrično na vratila. Uslov za idealno poravnanje osovina je jednakost dimenzija a i b na četiri dijametralno suprotne merne tačke (slika 4.6).

Rice. 4.6. Shema poravnanja osovine

Neusklađenost se izračunava kao polu-razlika dijametralno suprotnih dimenzija u horizontalnoj i vertikalnoj ravnini:

Pretpostavlja se da su dopuštena odstupanja neusklađenosti jednaka dozvoljenim vrijednostima krajnjeg i radijalnog odstupanja za odgovarajuće vrste spojnica i prenesenih momenta.

Zupčanici i pužni zupčanici. Kvalitet ugradnje (montaže) zupčanika se provjerava položajem i veličinom kontaktne točke, zazorom i bukom (tabela 4.6).

Tabela 4.6

Kriterijumi za ocjenu kvaliteta montaže cilindričnih zupčanika

| Položaj dodirne tačke | Priroda buke | Procjena kvaliteta gradnje, razlog za brak |

| Šaptanje ili pjevušenje niske struje | Dobro | |

| Bez opterećenja - šuštanje, pod opterećenjem - jako zujanje | Brak, neusklađenost točkova | |

| Pod opterećenjem - jako brujanje i isprekidano kucanje, bez opterećenja - šuštanje ili vrlo malo kucanje | Brak, povećan bočni zazor, radijalno trčanje, vibracije | |

| Povremeno kucanje u praznom hodu i jako brujanje pod opterećenjem | Također | |

| Pod opterećenjem - jako zujanje niske struje | Zadovoljavajuće | |

| Lagano zujanje, vrlo malo povremeno kucanje | Brak, povećan radijalni klirens |

Maksimalne dimenzije dodirnih tačaka sa pravilnim položajem zahvata ne smeju biti manje od onih navedenih u tabeli. 4.7 i 4.8.

Tabela 4.7

Brzina kontakta zuba u zupčaniku

Tabela 4.8

Brzina kontakta zuba u konusnom zupčaniku

Normalno zahvatanje pužnog para i pomeranje osovina puža i pužnog točka odgovaraju dodirnim tačkama prikazanim na Sl. 4.7. Kod pravilnog zahvatanja puža, boja treba da pokrije površinu zuba pužnog točka za najmanje 60-70% po dužini i visini.

Slika, 4.7. dodirna tačka

lančani pogoni. Kontrola kvaliteta ugradnje ovih zupčanika sastoji se u određivanju strelice otklona lanca, paralelnosti vratila i relativnog položaja lančanika. Međusobni položaj lančanika lančanog prijenosa se provjerava mjerenjem udaljenosti (sl. 4.8) l, l 1, l 2 do žice C - C. Ugao nagiba lančanika, određen formulom

ne smije prelaziti 30°.

Rice. 4.8. Međusobni raspored lančanika

Sag f za novi horizontalni lančani pogon uzima se u zavisnosti od međucentralnog razmaka L (mm) koji je jednak f = 0,02 L, a za zupčanike sa uglom nagiba većim od 20 ° preporuča se uzeti iznos progiba unutar f m ax = (0,01-0,015 ) L. U vertikalnim zupčanicima, grane ne smiju imati labavost.

Remenski pogoni. Prilikom montaže zupčanika sa klinastim remenima, provjerite relativni položaj remenica i progib remena. Ispravnost položaja remenica provjerava se na isti način kao i postupak provjere za lančani pogon. Dozvoljeno savijanje pojaseva uzima se jednakim f = 0,01 L. Stvarna vrijednost f se provjerava primjenom opterećenja Q na pojas, čija se vrijednost izračunava po formuli

gdje je P o - optimalna vrijednost zatezanja remena; - dozvoljena napetost remena jednaka 1,8 MPa za ravne remenske pogone i 2 MPa za klinaste pogone; F je površina poprečnog presjeka pojasa; L - središnja udaljenost.

Obično se Q uzima u rasponu od 50-100 N. Napetost remena je najvažniji pokazatelj kvaliteta sklopa remenskog pogona. Labav pojas „lupa“ i klizi, a prekomjerna napetost pojasa dovodi do gubitka elastičnosti i sposobnosti elastičnog klizanja. Količina klizanja () može se odrediti mjerenjem stvarnih brzina rotacije pogonskih n 1 i vođenih n 2 remenica, prema formuli

gdje su D 1, D 2 prečnici remenica. Vrijednost klizanja bi trebala biti unutar 0,005-0,01.

Provjera nepropusnosti i čvrstoće posuda i cjevovodnih sistema tokom montažnih radova. Posude, uređaji, cjevovodi i sistemi: mazivi, hidraulični, pneumatski i dr., koji rade pod pritiskom i montirani u toku ugradnje, kao i po isteku garantnog roka skladištenja, podliježu kontroli nepropusnosti i čvrstoće.

Kontrola nepropusnosti i čvrstoće se vrši ispitnim pritiskom vode ili zraka.

Vrijednost ispitnog tlaka pri kontroli vode uzima se u skladu sa tabelom. 4.9. U ovom slučaju koeficijent k uzima u obzir smanjenje čvrstoće materijala zidova kontroliranih posuda, cjevovoda itd. na radnim temperaturama. Vrijednost ovog koeficijenta uzima se za najmanje izdržljiv materijal dijelova montiranog proizvoda (posude i sl.), jednak omjeru vlačne čvrstoće ovog materijala pri normalnoj i radnoj temperaturi.

Tabela 4.9

Probni pritisak za kontrolu nepropusnosti i čvrstoće proizvoda

Za posude i aparate koji rade pod pritiskom na negativnim temperaturama, ispitni pritisak je isti kao i na 20 0 C. Temperatura vode i okoline ne bi trebalo da se razlikuje za više od 5 0 C. Proizvod mora biti pod ispitnim pritiskom za određenu vrijeme (Tabela 4.10), nakon čega se tlak smanjuje na radnu vrijednost i proizvod se pregleda. Proizvod je priznat kao sposoban za kontrolu vode, ako na njemu nema znakova rupture, curenja, znojenja i vidljivih zaostalih deformacija.

Tabela 4.10

Vrijeme izlaganja proizvoda pod pritiskom kada se testiraju vodom

Ispitivanje zraka posuda, aparata, cjevovoda za plinoviti radni medij vrši se pod određenim režimom (tabela 4.11).

Tabela 4.11

Način testiranja zraka

Nakon izlaganja, ispitni tlak se smanjuje na radni, a nepropusnost zavarenih spojeva se provjerava nanošenjem otopine sapuna na njih. Nepropusnost cijele posude, aparata se provjerava po kriteriju "pad tlaka" u roku od 24 sata, što se određuje po formuli

gdje je p pad tlaka za 1 sat (kao postotak ispitnog tlaka); T n, T to - temperatura na početku i na kraju ispitivanja; p n, p k - ukupni pritisak na početku i na kraju ispitivanja (manometarski i barometarski), MPa; t i - vrijeme ispitivanja, h.

Za toksične radne gasove, dozvoljeni pad pritiska Δp u jednom satu ne bi trebalo da prelazi 0,1 odnosno 0,2% u eksplozivnim i zapaljivim sredinama.

Kontrola kvaliteta ugradnje ventilacionih sistema za usisavanje creva na lokacijama i stubovima PTS-a. Prilikom izrade tehničkog zadatka (projekta) za ugradnju ventilacionog sistema ili njegovog prijema nakon ugradnje, potrebno je izvršiti proračun, procjenu ventilatora i zračnih kanala na njihovu usklađenost sa standardima.

Ventilator se bira prema zbiru ukupnih pritisaka usisnih i potisnih kanala, uzimajući u obzir gubitke vazduha ili usisavanje prema tabelama i nomogramima ili prema njegovoj individualnoj karakteristici, koja je zavisnost od ukupnog razvijenog pritiska (p). ventilatorom, potrošnjom energije (N) i faktorom efikasnosti () na njegovom dovodu (potrošnja) pomičenog zraka (L) pri konstantnoj brzini (n) radnog kola. U ovom slučaju, snaga ventilatora (N c) određena je formulom - zbir koeficijenata lokalnog otpora jednak opšti slučaj= 0,03-1,3; p - gustina vazduha, kg / m 3; g je ubrzanje slobodnog pada, m/s 2 , je brzina strujanja zraka (od 4 do 12 m/s).

Brzina protoka transportiranog zraka određuje se ovisno o potrebnoj količini izmjene topline, uzimajući u obzir gubitke (uvodi se koeficijent jednak 1,1 - 1,15). Pogonski motor ventilatora mora odgovarati nazivnoj snazi N in, što se provjerava uvjetom:

N el = N in × K, (4.19)

gdje je K faktor snage.

Po završetku ugradnje ventilacionog sistema podležu predstartnim ispitivanjima i regulaciji. Tokom ispitivanja provjerava se usklađenost performansi ventilatora i zapremine zraka koji prolazi kroz razdjelnike zraka i uređaje za usis zraka sa projektnim podacima; otkriti curenje u zračnim kanalima; mjeri buku i vibracije u dijelovima sistema. Nakon neprekidnog rada ventilacionog sistema u trajanju od 7 sati, sastavlja se potvrda o prijemu za obavljene radove na ugradnji, predstartnim ispitivanjima i regulaciji.

test pitanja

1. Dati analizu sastava, značenja i sadržaja dokumentacije za ugradnju opreme.

2. Kakva je predinstalacijska priprema opreme i mjesta ugradnje?

3. Opisati glavne odredbe i zahtjeve za projektovanje i kontrolu temelja i oslonaca.

4. Navedite osnovne zahtjeve i metode kontrole kvaliteta instalaterskih radova. Šta određuje tačnost montaže?

5. Na konkretnim primjerima pokazati suštinu kontrole kvaliteta ugradnje tipičnih dijelova, sklopova i mehanizama opreme.

6. Na konkretnim primjerima pokazati suštinu kontrole kvaliteta kontrole nepropusnosti i čvrstoće posuda i cjevovodnih sistema tokom montažnih radova nakon njihove montaže.

7. Na konkretnim primjerima pokazati suštinu kontrole kvaliteta ugradnje ventilacijskih sistema za usisavanje crijeva na lokacijama i postoljima PTS-a.

- Naučit ćete trendove razvoja građevinske industrije i to će vam omogućiti da planirate razvoj vaše kompanije.

- Dobićete algoritam za planiranje i kontrolu izgradnje i instalacije koji će vam omogućiti da pojednostavite proces razvoja kalendarskih rasporeda u vašoj organizaciji.

- Naučićete ispravnu strukturu i nivo detalja CSG i GPR, što će vam omogućiti da izbegnete planiranje radi planiranja.

- Naučićete strategiju razvoja upravljanja projektima, zahvaljujući kojoj ćete stečeno znanje moći da primenite u praksi u svojoj organizaciji.

- Možete odabrati najbolje softver za upravljanje projektima i uštedu na nepotrebnoj funkcionalnosti.

Instalaterski radovi su najopasniji od čitavog niza građevinskih i instalaterskih radova, jer podrazumijevaju pomicanje i ugradnju teških konstrukcijskih elemenata i to najčešće na velikim visinama.

Na gradilištu zona tehnološke instalacije mora biti označena znakovima, tj. radna zona, prostori za skladištenje, predmontažu i transport elemenata od tla do mjesta ugradnje. Posebnu pažnju treba obratiti na zonu povećane opasnosti - rad više montažnih mehanizama u susjednim montažnim prostorima, na jednom ili različitim nivoima vertikalni rad.

Radnicima je dozvoljeno postavljanje i izvođenje pomoćnih radova na istovaru, skladištenju i slingu prefabrikovanih elemenata tek nakon uvodnog savjetovanja. U proizvodnju šibarskih radova dozvoljeni su instalateri ne niži od 4. kategorije, stariji od 18 godina i sa najmanje dvije godine radnog iskustva. Da biste dobili dozvolu, morate završiti kurs sigurnosne obuke i položiti potrebne testove. Provjera znanja se vrši najmanje jednom godišnje, ljekarski pregled se obavlja najmanje dva puta godišnje.

Uređaji za podizanje, priveznice i druga oprema moraju biti označeni naznakom nosivosti. Ispituju se na dvostruko opterećenje najmanje dva puta godišnje, a prema rezultatima pregleda izdaju se posebni pasoši.

Prilikom rada na visini, instalateri moraju staviti montažne pojaseve i pomoću lanca sa uređajem za pričvršćivanje zakačiti se za petlje montiranih konstrukcija ili za zategnute i fiksne sajle. Radni alat mora biti u kutijama ili vrećama kako ne bi pao. Prilikom podizanja elemenata kako bi se spriječilo njihovo ljuljanje ili torzija, moraju se uzeti na strije. U pauzi u radu podignuti elementi ne smiju biti okačeni. Podizanje bilo kojeg tereta dozvoljeno je samo uz vertikalni položaj lančane dizalice montažne dizalice, odnosno bez zatezanja elementa koji se podiže. Teret koji se podiže mora biti manji ili jednak kapacitetu dizanja montažne dizalice na datom dosegu grane; odgovarajuću tabelu zavisnosti polaska i nosivosti treba okačiti na radnom mestu vozača.

Na gradilištu su uređeni prolazi i prilazi, na vidnim mjestima postavljeni su znakovi opasnih i zabranjenih zona. Noću gradilište mora biti osvijetljeno. Zabranjena je montaža sa toranjskim dizalicama pri brzini vjetra od 10..L2 m/s, dizalica na šinama je pričvršćena protuprovalnim sredstvima; pri većoj brzini vjetra, dizalicu se uzima da se isteže.

Uređaji za podizanje nakon svake popravke moraju biti podvrgnuti testu opterećenja od 1,25 puta većeg normalnog kapaciteta s vremenom držanja od 10 minuta. Rezultati pregleda uređaja za rukovanje teretom upisuju se u registar. Pregledi se vrše: za prolaze svakih 6 mjeseci; za priveznice i kontejnere - svakih 10 dana; za ostala hvatanja - za mjesec dana.

Nije dozvoljeno izvođenje montažnih i postmontažnih radova na istom radnom komadu, već na različitim horizontima. U nekim slučajevima se pravi izuzetak, ali jaz u nivoima ne bi trebao biti manji od tri preklapanja.

Granica opasne zone određena je horizontalnom udaljenosti od mogućeg mjesta pada tereta kada se pomiče dizalicom. Ovo rastojanje pri maksimalnoj visini dizanja do 20 m mora biti najmanje 7 m, na visini do 100 m - najmanje 10 m, kod veće visine njegova veličina je određena projektom rada.

Ugrađeni međuspratni plafoni i obloge moraju biti ograđeni prije početka sljedećih radova. Ovaj zahtjev nije ispunjen prilikom ugradnje velikih panela i zgrada od velikih blokova, ali su instalateri koji rade na posljednjem spratu dužni da pričvrste sigurnosne pojaseve na pouzdane konstruktivne elemente zgrade.

Posebne mere predostrožnosti treba preduzeti kada se vremenski uslovi promene. Nije dozvoljeno izvođenje montažnih radova na visini na otvorenim mjestima sa brzinom vjetra od 15 m/s ili više, sa ledenim uslovima, grmljavinom i maglom. Radove na premještanju i postavljanju velikih zidnih panela i sličnih konstrukcija s velikom površinom jedra treba zaustaviti pri brzini vjetra od 10 m/s ili više.

Mnogo pažnje prilikom instalacije treba posvetiti sigurnim postupcima zavarivanja koji isključuju strujni udar i pojavu opasnost od požara. Zabranjeno je izvođenje zavarivačkih radova po kiši, za vrijeme grmljavine, jakog snijega i vjetra brzine većeg od 5 m/s.

Za podizanje i spuštanje radnika prilikom montaže objekata iznad 30 m, obavezna je ugradnja liftova ili liftova.

9.5.1. Značajke tehnologije ugradnje u zimskim uvjetima

Izrada instalaterskih radova u zimskim uslovima je otežana. Cijena radova je sve veća i, ovisno o temperaturnoj zoni, porast je od 1,2 do 6% ukupne cijene izgradnje. Montaža montažnih armiranobetonskih konstrukcija vrši se zimi na isti način kao i ljeti. O provođenju dodatnih mjera za osiguranje uspješnog završetka radova i stabilnosti konstrukcija podignutih na negativnim temperaturama u projektima, posebno u tehnološke karte i projekti za izradu radova (PPR), daju se uputstva i preporuke. U projektima su naznačene i vrste i sastav maltera i betona koji su neophodni za ugradnju montažnih konstrukcija.

Zimski period u manjoj mjeri utječe na tehnologiju ugradnje metalnih konstrukcija od armiranobetonskih. U osnovi, ugradnja metalnih konstrukcija zimi se vrši istim mašinama, uređajima i metodama kao u ljetno vrijeme. Glavna specifičnost uređaja za spajanje je nametanje ograničenja u obavljanju operacija zavarivanja - zavarivanje se ne može izvoditi na temperaturama ispod -30 ° C.

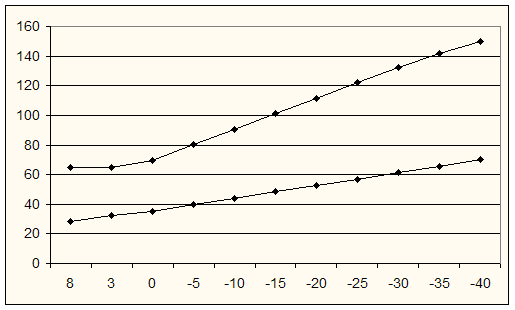

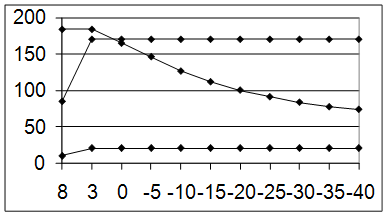

Produktivnost rada tokom zimskog perioda na instalaterskim radovima je smanjena. Faktori korekcije u zavisnosti od vanjske temperature su:

Za ugradnju očišćeni od snijega, leda i prljavštine isporučuju se montažni armiranobetonski elementi. Prilikom transporta iu skladištu zaštićeni su od kiše i snijega. To je u većoj mjeri potrebno za dijelove i konstrukcije od lakog betona, otvorene površine izolacijskih slojeva panela i spojne površine montažnih konstrukcija. To je zbog činjenice da zasićenje laganog betona ili izolacije vodom pogoršava toplinska svojstva omotača zgrade.

Po potrebi, mraz se uklanja ne samo strugalicama i četkama, već se i zaleđena mjesta zagrijavaju dok tragovi leda potpuno ne nestanu. Za grijanje se koriste plinski i drugi gorionici, ako montažni elementi nemaju obloge od zapaljivih materijala. Nemojte koristiti sol za uklanjanje leda vruća voda ili parom, ali je dozvoljena upotreba toplog vazduha iz električnih duvaljki.

Potrebno je poduzeti mjere za sprječavanje smrzavanja betona u spoju dok ne dostigne propisanu čvrstoću.

U zimskim uslovima potrebno je:

■ zagrejati površine koje se spajaju na pozitivnu temperaturu + 5...8°S;

■ betonsku mješavinu položiti u konstrukciju zagrijanu do +30...40°S;

■ izdržati ili zagrijati položenu smjesu na pozitivnoj temperaturi dok beton ne dobije najmanje 70% projektne čvrstoće.

Prilikom ugradnje konstrukcija postavljenih na otopini bez dodataka soli, njena temperatura u vrijeme polaganja u kućište treba biti, kao kod zimskog zidanja, u sljedećim granicama:

Preporučuje se upotreba opreme prilagođene za rad zimi, koja štiti mješavinu maltera i betona od brzog hlađenja. Otopina se nanosi na krevet neposredno prije ugradnje elemenata kako bi se postigla dobra kompresija otopine u šavu. Strogo kontrolirajte debljinu montažni šavovi, budući da njihovo povećanje smanjuje čvrstoću konstrukcije, stvara opasnost od neravnomjernog slijeganja konstrukcija tokom odmrzavanja otopine u proljeće i njihove deformacije.

Za rad na negativnim temperaturama instalateri koriste cipele protiv klizanja, moraju obavezno očistiti inventarske skele, ljestve i platforme od snijega i leda. Montažni radovi u ledenim uslovima, obilne snježne padavine nisu dozvoljene. Na mjestu postavljanja svi prolazi su očišćeni od snijega, leda i posuti pijeskom. Jedna od najvažnijih aktivnosti koje se provode s početkom negativnih temperatura je zaštita temelja temelja od smrzavanja. Prisutnost smrznutog tla ispod temeljnih jastučića, posebno glinastog i vlažnog tla, uzrokuje njegovo nadimanje i moguća oštećenja konstrukcija. Baza i montirani temelji su izolirani zemljom, šljakom. U podrumima i tehničkim podzemljima zgrada zatvaraju se svi otvori i otvori na plafonima, podrumskim pločama i drugim mestima.

Planirani redoslijed radova narušen je zbog zastoja montaže, prvenstveno toranjskih dizalica, one se zaustavljaju pri brzini vjetra od 10 ... 12 m / s.

Za kvalitetno brtvljenje spojeva i šavova u uvjetima negativnih temperatura predviđene su posebne pomoćne mjere.

Tehnologija monolitnih spojeva utvrđuje se u skladu sa uputstvima projekta za izradu radova. Betonska mješavina (malter) za ugradnju priprema se na odmrznutim i zagrijanim agregatima, na zagrijanoj vodi. Temperatura smjese bez aditiva u trenutku izlaska iz miksera mora biti takva da njena temperatura u trenutku polaganja ne bude niža od +15°C. Prilikom unošenja aditiva protiv smrzavanja u betonsku smjesu, temperatura u trenutku izlaska iz miksera treba biti:

■ za smeše sa dodatkom hloridnih soli i potaše, ne manje od +5°S;

■ za smeše sa dodatkom kalcijum nitrita sa ureom +10°S;

■ sa dodatkom natrijum nitrita kao za smeše bez aditiva protiv smrzavanja +15°S.

Betonska mješavina mora se transportirati u izoliranim bunkerima, kutijama ili vozilima sa opremom za grijanje na izduvne plinove. Prilikom skladištenja u objektu betonska smjesa je zaštićena od vjetra i padavina. Zabranjeno je polagati gotovu ili smrznutu smjesu u šupljinu zgloba, kao i dodati vruću vodu.

Zaptivanje fuga se izvodi na jedan od tri načina: negrijani - betonom sa aditivima protiv smrzavanja, zagrijani - običnim betonom sa termičkom obradom, kombinovani - betonom sa aditivima protiv smrzavanja nakon čega slijedi termička obrada.

Osim toga, na izbor metode zaptivanja spojeva značajno utiču specifični vremenski uslovi tokom rada.

Spojevi montažnih armirano-betonskih elemenata zaptivaju se uzimajući u obzir ono što će percipirati opterećenje. Spojevi koji nemaju projektne sile su monolitni s klasom maltera najmanje 50 ili betonski, koji se mogu pripremiti dodatkom potaše ili drugih aditiva protiv smrzavanja navedenih u PPR. Način izolacije spojeva, način, vrijeme i postupak održavanja betona ili maltera također su navedeni u PPR-u.

Spojevi koji percipiraju projektne sile su monolitni sa malterom ili betonom sastava navedenog u projektu (njihova klasa nije niža od klase konstrukcija), uz prethodno zagrevanje fuge vrućim vazduhom i naknadno očvršćavanje betona termos metodom ili umjetno grijanje (najčešće električnim grijanjem). Ako je to dopušteno projektom, tada su spojevi monolitni s betonskom mješavinom (malterom) s aditivima protiv smrzavanja.

Kod brtvljenja fuga betonskom smjesom bez dodataka protiv smrzavanja potrebno je prethodno zagrijati spojne elemente spojnice i zagrijati beton dok ne dobije potrebnu čvrstoću. Čvrstoća betona pripremljenog na portland cementu, ovisno o temperaturi i vremenu zagrijavanja, može se grubo odrediti iz posebnih grafikona - ovisnosti.

Za prethodno zagrijavanje monolitnih spojeva koriste se puhači koji potiskuju vrući zrak u šupljinu spoja. Nakon zagrijavanja, inventarna oplata se učvršćuje na strani spoja gdje je bila puhala, a šupljina spoja se odmah popunjava zagrijanom betonskom mješavinom. Zatim se vrši umjetno zagrijavanje smjese.

Spojevi, čiji beton ne percipira projektne sile, na vanjskoj temperaturi do -15 ° C, mogu biti monolitni s betonskom smjesom samo s aditivima protiv smrzavanja, jer se takva mješavina stvrdne čak i pri negativnim temperaturama; istovremeno, nakon polaganja u spoj, nije potrebno zagrijati smjesu, u slučaju naglog pada temperature vanjskog zraka, dovoljno je ugraditi izoliranu oplatu.

Najčešće se grijanje vrši električnom strujom, rjeđe parom. Za grijanje se koriste elektrode cijevni električni grijači, termoaktivna i grijaća oplata.

9.5.2. Negrijani način uređenja fuga

Upotreba maltera i betona sa aditivima protiv smrzavanja je negrijana metoda uređenja fuga.

Kao aditivi protiv smrzavanja preporučuju se rastvori soli kalcijum hlorida, kuhinjske soli (natrijum hlorida), natrijum nitrita, potaša i dr. Zabranjena je upotreba antifriz hemijskih aditiva hloridnih soli kod zaptivanja spojeva sa metalnim ugrađenim delovima i spojevima. Potaš i natrijum nitrit se ne preporučuju za ugrađene delove od aluminijuma i njegovih legura, delove sa zaštitnim premazom od cinka ili aluminijuma. Količina aditiva protiv smrzavanja uzima se ista kao u proizvodnji rada sa monolitni beton u zimskim uslovima.

Da bi se povećala plastičnost i vodootpornost betona na spoju, u betonsku smjesu se unosi sulfitno-alkoholna smjesa s aditivima protiv smrzavanja u količini do 0,15% masenog udjela cementa. Ako je potrebno postići visoku čvrstoću ugradnje u kratkom vremenu (u roku od jednog dana), betoni pripremljeni sa aditivima protiv smrzavanja mogu se podvrgnuti vještačkom zagrijavanju.

9.5.3. Načini grijanja za uređenje fuga

Često se betonska mješavina zagrijava na spoju montažnih elemenata nakon što je postavljena inventarna oplata i spoj je ispunjen zagrijanom betonskom smjesom. Prišivene elektrode se mogu pričvrstiti i na unutrašnju stranu oplate.

Konduktivno grijanje se zasniva na korištenju grijaće oplate (slika 9.43). Oplata za grijanje se obično koristi za predgrijavanje spojeva konstrukcija i zagrijavanje položenog betona. Ugrađuje se u projektni položaj i spaja na mrežu 2 ... 8 sati kako bi se spojeni elementi zagrijali na temperaturu od 15 ... 20 ° C. Zatim se šupljina spoja betonira, nakon čega se monolitni spoj nastavlja zagrijavati.

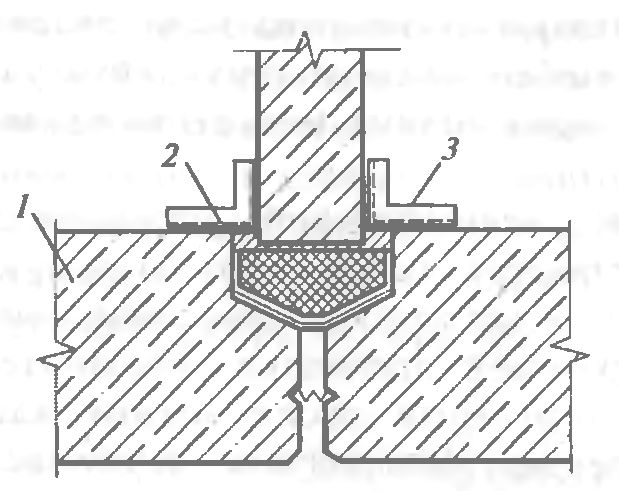

Rice. 9.43. Shema kontaktnog grijanja monolitnih konstrukcija:

1 - montažna armiranobetonska konstrukcija; 2 - grijaći element; 3 - oplata za grijanje

Za ugradnju vertikalnih spojeva stupova koristi se univerzalna grijaća oplata s automatskom kontrolom načina toplinske obrade. Sastoji se od metalnog kućišta, grijaćih kaseta, napajanja i upravljačkih jedinica. Tijelo oplate se koristi za polaganje betona u fugu i sastoji se od dva dijela, međusobno pričvršćena vijcima. Ovi elementi su zamjenjivi, svaki ima prozor za punjenje. Kasete za grijanje su ravne metalne termoizolacijske kutije sa ugrađenim autonomnim električnim grijačima u obliku nihromskih spirala, grijaćih žica i niskotemperaturnih grijaćih elemenata, obično snage 0,5 kW pri naponu od 220 V. Radna temperatura od površina grijača je 600 ... 700 ° C. Između grijaćeg elementa i zida uz beton postoji zračni zazor, a iza grijača se nalazi limeni reflektor, što dovodi do kombiniranog djelovanja konvektivnog i infracrvenog grijanja. Kasete za grijanje u različitim kombinacijama pružaju toplinsku obradu spoja bilo kojeg dijela stupa. Duž vodilica je umetnut set grijaćih kaseta metalna oplata, kasete pokrivaju spoj sa četiri strane.

Montaža oplate za grijanje na spoju stupova vrši se ručno, na oplatu se učvršćuju grijaće kasete koje se prije betoniranja spoja uključuju u mrežu. Nakon 2 sata zagrijavanja fuge, kasete se isključuju za betoniranje. Naknadna termička obrada - zagrijavanje do 50°C i izotermno zagrijavanje na ovoj temperaturi do postizanja potrebne čvrstoće betona. Temperaturu na spoju kontrolira termometar, koji se ubacuje u rupu predviđenu u oplati i kaseti.

Zagrijavanje i zagrijavanje spojeva višeslojnih stupova, greda i poprečnih greda treba izvesti pomoću termoaktivne oplate. U šupljinu dvostruke oplate, koja se sastoji od unutrašnjeg i vanjskog čeličnog lima, unutar elektroizolacionog materijala postavlja se nikromska žica sa izlazom izoliranih žica izvan dimenzija oplate za priključak na električnu mrežu. Oplata se postavlja na spojeno područje i drži posebnim stezaljkama. Betonska smjesa se ubacuje u fugu kroz lijevak ugrađen u oplatu.

Grijanje infracrvenim grijačima (slika 9.44) ili njihovim glavnim komponentama cijevnih električnih grijača (grijača) se široko koristi za mnoge vrste spojeva, kako direktno tako i kao grijaći elementi termo panela. Infracrvena metoda toplinske obrade ugrađenog betona temelji se na korištenju energije infracrvenog zračenja koja se dovodi na otvorene oplatne površine zagrijanih spojeva konstrukcija i na tim površinama pretvara u toplinsku energiju.

![]()

Rice. 9.44. Shema infracrvenog grijanja monolitnih konstrukcija:

I - montažna konstrukcija; 2 - tronožac s infracrvenim grijačem u reflektoru

Kako dubina prodiranja infracrvenih zraka u beton ne prelazi 2 mm, energija zračenja se pretvara u toplotnu energiju u tankim površinskim slojevima betona, dok se ostatak mase konstrukcije polako zagrijava zbog prijenosa topline iz ovih slojeva. i egzotermni cement. Iz tih razloga se kod ugradnje fuga preporučuje infracrvena metoda za predgrijavanje zone fuga montažnih armiranobetonskih konstrukcija i ubrzavanje očvršćavanja betona ili injektiranja.

Cjevasti električni grijač (TEN) je metalna šuplja cijev u koju je utisnuta spirala od nihromove žice, a punilo je staljeni magnezijev oksid ili kvarcni pijesak. Punilo ima ulogu električne izolacije. Spoj se zagrijava grijaćim elementom smještenim u anodiziranom reflektoru, ili je zona grijanja prekrivena ceradom.

Indukcijska metoda (slika 9.45) toplinske obrade betona za ugradnju temelji se na korištenju magnetne komponente naizmjeničnog elektromagnetnog polja za zagrijavanje armature uslijed termičkog djelovanja. električna struja izazvano elektromagnetnom indukcijom. Tijekom indukcijskog grijanja, energija naizmjeničnog elektromagnetnog polja pretvara se u armaturu ili čeličnu oplatu u toplinsku energiju i prenosi na beton zbog toplinske provodljivosti.

Rice. 9.45. Shema indukcijskog grijanja spoja montažnih stubova:

1 - montažne konstrukcije; 2 - otvori za armaturu; 3 - indukcijski namotaj; 4 - inventarna oplata; 5 - termoizolacioni sloj; b - kontaktni zaključci električne mreže; 7 - olovne žice

Upotreba indukcijskog grijanja za spojeve okvirnih konstrukcija zasićenih armaturom omogućava jednostavno i brzo zagrijavanje armature, krutog okvira, metalne oplate i prethodno položenog betona koji treba zagrijati bez dodatnih izvora topline. Kod indukcijskog grijanja usvaja se sljedeći redoslijed radova: ugradnja i izolacija oplate, ugradnja induktora (namotavanje provodnih žica na oplatu), zagrijavanje armature i prethodno položenog betona, polaganje novog dijela betonske mješavine u konstrukciju, grijanje konstrukcije prema prihvaćenom režimu, kontrolirano hlađenje.

Kombinirana metoda uključuje kombinaciju aditiva za grijanje i antifriz, omogućava vam da garantirate potrebnu čvrstoću spojeva i šavova u kraćem vremenu. Metoda je toplinska obrada betona koji sadrži aditiv protiv smrzavanja (natrijum nitrit), koji osigurava očuvanje potrebne pokretljivosti smjese za vrijeme njenog polaganja u šupljinu spoja prije početka toplinske obrade.

Kombinovanu metodu treba koristiti u slučajevima kada je spoljna temperatura vazduha ispod -25°C, sa jakim vetrovima većim od 10 m/s, kao i za spojeve sa visokim modulom površine. Provodi se proračun električnih grijaćih elemenata pri zagrijavanju mješavine s dodatkom natrijum nitrita na spojevima vanjskim izvorima topline (kontaktni grijači, infracrveni emiteri) i određivanje specifične snage pri načinu zagrijavanja elektroda, kao i za betonska smjesa bez aditiva.

9.5.4 Zaptivanje spojeva i šavova

Brtvljenje spojeva i šavova pri negativnim vanjskim temperaturama ima određena ograničenja. Zaptivanje spojeva između elemenata ogradnih konstrukcija mastiksom vrši se na temperaturama ne nižim od -20°C i uz pridržavanje sljedećih zahtjeva. Površine spojeva i šavova prije brtvljenja očišćene su od maltera, prljavštine, snijega i leda. Prije nanošenja brtvenih mastika, površine spojeva se osuše i premazuju.

U toku rada neophodno je kontrolisati kvalitetu pripreme površine za brtvljenje, doziranje komponenti i temperaturu mastika, debljinu sloja i nanesene trake zaptivača, gustinu spajanja mastika sa masom. površine koje se spajaju i kvaliteta lijepljenja zaptivača na njih. Poliizobutilenski mastiks za bolje prianjanje (vezivanje) sa betonom treba prethodno zagrejati na temperaturu od 100...120°C.

Inače, proces brtvljenja fuga u zimskim uslovima odvija se na isti način kao i ljeti.

9.5.5. Značajke ugradnje u vrućim klimama

Uslovi visoke temperature ambijentalni zrak nameću određena ograničenja u proizvodnji instalacijskih radova. Da bi se održala relativno visoka produktivnost radnika, preporučuje se organiziranje duge pauze u radu tokom dana, najtoplijeg doba dana. Pauze u radu u preostalom vremenu, uz zaklon od direktnog izlaganja suncu, mogu se organizovati češće i na duži period.

Povećava se složenost i trajanje njege položenog betona i maltera u konstrukciji fuga kako bi se zaštitile od dehidracije. Osim toga, svi spojevi moraju biti obilno navlaženi vodom prije nego što postanu monolitni.

9.5.6. Karakteristike ugradnje konstrukcija tokom rekonstrukcije zgrada

Zamjena postojećih konstrukcija prethodi ili prati postavljanje novih konstrukcija. Zamjena konstrukcija može se izvršiti zasebnom metodom, kada se sve zamijenjene konstrukcije prvo demontiraju na određenom prostoru ili objektu u cjelini, na čije mjesto se postavljaju nove. Moguće su različite opcije rada - jedna dizalica prvo demontira stare, zatim postavlja nove konstrukcije ili su uključene dvije ili više dizalica čiji je rad organiziran u liniji. Važna je osigurana garancija od značajnih preopterećenja susjednih elemenata i ukupna stabilnost zgrade.

Kombinovana metoda omogućava dosledno izvođenje demontaže i ugradnje konstrukcija u jednom toku, sa jednim kompletom građevinskih mašina. Prednja strana rada s takvom organizacijom rada svedena je na veličinu jedne ili više ćelija, uz zadržavanje čvrstoće, krutosti i stabilnosti susjednih struktura. Demontaža konstrukcija se može izvoditi element po element ili u uvećanim blokovima, u zavisnosti od konstruktivnog rješenja demontažnih konstrukcija i tehnoloških mogućnosti sredstava koja se koriste prilikom demontaže.

Zamjenske strukture premazivanje se može izvoditi raznim pokretnim i toranjskim dizalicama, ovisno o konstruktivnom rješenju objekta, njegovom prostorno-planskom rješenju i obrazloženju odabrane opcije za primijenjenu mehanizaciju. U nekim slučajevima, prilikom zamjene lakih pokrivnih elemenata, tehnoloških cjevovoda i druge opreme koja se nalazi između rešetkastih pojaseva, može se koristiti preuređena kamionska dizalica, koja se kreće duž krova duž posebnih pogonskih greda.

U slučaju povećanja visine rekonstruisane prizemnice, možda bi bilo racionalno prvo postaviti novi premaz preko postojećeg dok se svi radovi ne završe, a zatim demontirati stari premaz pomoću vitla, mostnih dizalica i odgovarajućih oprema za montiranje. U ovom slučaju, montaža i demontaža konstrukcija može se izvršiti tokom kratkotrajnih zastoja ili, bez ometanja procesa proizvodnje, u rekonstruisanoj zgradi.

Prilikom demontaže krovnih elemenata potrebno je poduzeti mjere zaštite od pada materijala za demontažu, paljenja pojedinih krovnih elemenata prilikom vatrenog rezanja nosivih konstrukcija. Ako se može narušiti statički stabilna ravnoteža prilikom uklanjanja jednog elementa, potrebno je ojačati, otkopčati ili objesiti remenima na kuke kranske konstrukcije opasne sa stanovišta urušavanja.

Zamjena kranskih greda. Kada se koristi kranska oprema odgovarajućeg kapaciteta podizanja, proces zamjene se provodi tradicionalnim metodama. Ako kapacitet dizanja dizalice nije dovoljan za traženi doseg grane, a masa grede ne prelazi maksimalnu nosivost dizalice, potrebno je prvo odvezati kran krana uz pričvršćivanje nosača za stabilne elemente konstrukcije. Ako je nemoguće koristiti dizalice, radovi se izvode uz pomoć vitla uz korištenje potpornih stezača.

Zamjena stupca. Zamjena bez demontaže premaza zahtijeva prethodno vješanje konstrukcija premaza, odnosno prenošenje opterećenja sa stupova na druge pomoćne elemente. Visenje se može izvesti ugradnjom privremenih nosača-nosaca ispod čvorova rešetkastih konstrukcija. Potporni čvorovi metalnih konstrukcija na privremenim policama moraju biti ojačani. Razmak između privremenih stupova i potpornih čvorova rešetkaste konstrukcije (8 ... 10 mm) opremljen je dizalicama. Čelična ploča potrebne debljine se ubacuje u nastali razmak i fiksira od mogućeg pomaka. Prilikom prijenosa sila sa premaza na privremene stupove, između njih i stupa trebao bi se pojaviti jaz, što ukazuje na potpuno rasterećenje stupa od udara konstrukcija koje se nalaze iznad. Ako nije došlo do razdvajanja konstrukcija, konstrukcije se dodatno podižu preko privremenih nosača sa formiranim prazninama ispunjenim čeličnim trakama. Razmak tokom ciklusa podizanja dizalica ne smije biti veći od 10 mm.

U nekim slučajevima je teško ili nemoguće postaviti nosače direktno ispod noseće konstrukcije krova. U ovom slučaju, dva regala se postavljaju što je moguće bliže farmi, polažu se čelična greda, na koji će se prenijeti opterećenje sa rešetke.

Prilikom demontaže stuba se u početku odvaja od temelja (rezanjem, obaranjem, drobljenjem, uklanjanjem matica itd.). Sama demontaža se može izvesti okretanjem oko šarke pomoću lančane dizalice i vučnog vitla. Metoda se zasniva na laganom spuštanju glave stuba dok se njegova peta oslanja na temelj. Moguća je upotreba tri vitla, pri čijem međusobnom radu peta stuba klizi od stuba prema jednom od vitla, ostali obezbeđuju spuštanje glave stuba u ravni klizanja.

Metoda klizanja na stare nosače. Čitav način zamjene pojedinačnih konstrukcija je premještanje (pomicanje od temelja) stare i pomicanje nove strukture na njeno mjesto, što može značajno smanjiti period gašenja preduzeća. Postoje dvije opcije za pomicanje: povlačenje - uz pomoć vitla i sistema lančane dizalice i guranje - uz pomoć električnih ili hidrauličnih dizalica. Prednost metode povlačenja je u kontinuitetu kretanja pokretnog objekta, druga metoda ima jednostavnost i kompaktnost uređaja koji se koriste, što je posebno važno u skučenim uslovima rekonstrukcije objekta.

Kretanje se odvija duž višešinskih kolosijeka, na armirano-betonskoj podlozi s položenim čeličnim pločama i cilindričnim čeličnim valjcima promjera 100 ... ISO mm.

Kvalitet ugradnje konstrukcija se provjerava geodetskim instrumentima i šablonima prema prethodno primijenjenim aksijalnim i drugim rizicima i oznakama. Geodetska kontrola tačnosti ugradnje montažnih elemenata u projektnu poziciju sastoji se od faznog (po vrstama montiranih elemenata, hvataljki, podova) izvođenja - geodetske provjere stvarnog položaja montiranih konstrukcija u tlocrtu i po visini.

Prilikom postavljanja temelja, podrumskih zidova i zidova nadzemnog dijela zgrada, pravilna obrada i debljina šavova između njih, popunjavanje šavova između blokova i panela, vertikalnost i ravnost površina i uglova zgrade, kontroliše se kvalitet ankerisanja konstrukcija. Prilikom polaganja prvog reda zidnih blokova, šavovi između njih ne smiju se poklapati sa šavovima temeljnih blokova ili temeljnih jastuka. Previjanje treba osigurati da se vertikalni šavovi u susjednim redovima pomaknu za "U" dužine bloka.

Zidovi podruma od betonskih blokova moraju imati vertikalne i horizontalne fuge debljine 15 mm, pojedinačne fuge mogu biti veće od 10 mm i manje od 20 mm. Odstupanje redova blokova zidanja od horizontale na dužini od 10 m dozvoljeno je unutar 15 mm, a odstupanje površina duž vertikale unutar jednog sprata ne smije biti veće od 10 mm. Pomak osi konstrukcija temelja i zidova dozvoljen je za ± 12 mm, odstupanje oznaka nosivih površina temelja od projektnih ne smije prelaziti 20 mm, a površine zidnih blokova - 10 mm.

U velikopanelnim zgradama kontrola kvaliteta ugradnje i fiksiranja montažnih elemenata u projektnu poziciju osigurava se provjerom položaja elemenata na aksijalne i instalacione rizike, kao i kvalitetom brtvljenja spojeva između elemenata. Pomak osi zidnih panela i pregrada u donjem dijelu u odnosu na središnje ose ne bi trebao biti veći od 8 mm, u gornjem dijelu - 10 mm. Širina vertikalnih i horizontalnih šavova vanjskih zidnih panela treba biti unutar 10...20 mm. Za podne ploče dužine do 4 m, dopušteno je odstupanje od projektne potporne vrijednosti ne više od 8 mm, s dužom dužinom ploče - do 10 mm.

U zgradama s okvirnim pločama, uključujući jednokatne industrijske zgrade, stabilnost konstrukcija tokom ugradnje i pouzdanost njihovog rada ovise o poštivanju tehnološkog slijeda montaže elemenata, kvalitete njihove ugradnje i pričvršćivanja, uključujući brtvljenje. zglobova.

Korak po korak kontrola kvalitete instalacije usmjerena je na sprječavanje ugradnje naknadnih strukturnih elemenata, ako nije osigurana potrebna točnost položaja prilikom ranijeg poravnanja uspostavljen dizajn. Preciznost ugradnje prije fiksiranja elementa konstrukcije potvrđuje se mjerenjima mjernom trakom, šablonima, vodovima, nivoima ili geodetskim instrumentima. Na svakom sloju, zahvatu nakon ugradnje elemenata okvira istog tipa, izrađuju se izvedbeni dijagrami koji ukazuju na stvarni položaj konstrukcija.

Montira se u okvir jednostruki i visoke zgrade konstrukcije svojim krajevima moraju pouzdano osloniti na osnovne konstrukcije. Smanjenje dubine oslonca elemenata u smjeru raspona preklapanja prema projektu ne smije biti veće od 5 mm za dužinu elementa do 4 m, odnosno 10 mm za dužinu od 16 m ili više.

Razredi maltera koji se koriste za ugradnju konstrukcija za uređaj kreveta moraju odgovarati onima navedenim u projektu. Nije dozvoljeno koristiti malter čiji je proces vezivanja već započeo, kao ni vraćanje njegove plastičnosti dodavanjem vode.

U slučaju korištenja paketa brtvi od čeličnog lima pri podešavanju visine kranskih greda, one moraju biti zavarene zajedno, a paket se zavaruje na osnovnu ploču.

U jednokatnim i višekatnim okvirnim zgradama izrađenim od čeličnih konstrukcija, maksimalna odstupanja stvarnog položaja montiranih konstrukcija ne bi trebala prelaziti dopuštene vrijednosti. Odstupanje oznaka nosača stubova od projektnih i pomeranje osa stubova od centralnih osa - 5 mm; odstupanje ose stubova od vertikale u gornjem delu sa dužinom stuba do 8 m - 10 mm, sa dužinom većom od 16 i do 25 m - do 15 mm. Dozvoljeno je pomicanje rešetki i greda sa osi stupova jednospratne zgrade do 15 mm, prečke i grede u višekatnim zgradama - ne više od 8 mm. Za kranske grede utvrđuju se sljedeći standardi: pomak ose kranske grede od uzdužne središnje ose - 5 mm, pomak potpornog rebra od ose stupa - ne više od 20 mm.

9.4.1. Opće odredbe

Montažni elementi industrijskih objekata sa čelični okviri su stupovi, kranske grede, rešetkaste i krovne rešetke, fachwerk elementi, spone, čelični profilisani podovi.

Ukupne dimenzije konstrukcija koje se šalju na gradilišta zavise od uslova transporta. Često je masa konstrukcije manja od kapaciteta dizanja montažne dizalice, a konstrukcija se povećava prije ugradnje. Time se smanjuje broj podizanja dizalica, što znači bržu montažu. Prilikom montaže uvećanih konstrukcija postiže se glavna stvar - smanjenje vremena rada na visini, racionalnija upotreba montažne opreme i poboljšanje radnih uvjeta.

Čelične konstrukcije dolaze iz proizvodnih pogona u dijelovima (otpremne oznake). Građevinske konstrukcije se dijele na sastavne dijelove ako se ne uklapaju na željezničku platformu ili na posebno opremljene poluprikolice za tegljače. Za ukrupnjavanje metalnih konstrukcija u montažne blokove na gradilištu, predmontažna mesta se opremaju u skladištu konstrukcija ili u neposrednoj blizini montažnog prostora.

Čelične rešetke, grede i stupovi, koji imaju rupe za montažu na spojevima, koji fiksiraju relativni položaj dijelova uvećanih elemenata, montiraju se na police u vodoravnom položaju pomoću vijaka i čepova koji fiksiraju relativni položaj elemenata i sprječavaju njihovo pomicanje . Ako na spojevima konstrukcija nema rupa za montažu, tada se na nosače pričvršćuju stezaljke, pomoću kojih se određuju glavne dimenzije uvećanog elementa. Kada postoje rupe za montažu u montiranoj konstrukciji na mjestima kontakta sa stezaljkama, rupe se također buše u stezaljkama i konstrukcije se vijcima pričvršćuju na stege.

Čelične kranske grede za vanjske redove stubova su uvećane u vertikalnom položaju zajedno sa kočnim konstrukcijama. Istovremeno sa predmontažom konstrukcije, opremaju se stepenicama, kolijevkama i navlače se sigurnosni užad. Dijelovi potrebni za ugradnju i montažu pričvršćeni su na konstrukciju direktno u projektnom položaju.

Za jednospratne zgrade metalni okvir Preporučuje se složena instalacija, kada se stupovi, kranske grede, rešetke i rešetkaste rešetke sukcesivno ugrađuju u zasebnu instalacijsku ćeliju, postavlja se krovište.

9.4.2. Montaža stubova

Metalni stupovi postavljeni na čvrste betonske temelje mogu se poduprijeti:

■ na anker vijcima prethodno ugrađenim u temelje sa fugom na spojevima cementnog maltera nakon poravnanja postavljenog stuba duž dve međusobno okomite ose;

■ direktno na površini temelja postavljenih do projektne oznake stope glodanog stupa bez naknadnog injektiranja cementnim malterom;

■ na prethodno postavljenim, kalibriranim (sa slojem cementnog maltera, ako je potrebno) čeličnim osnovnim pločama sa rendisanom gornjom površinom (ugradnja bez poravnanja).

Prilikom pripreme stupova za ugradnju, na njih se primjenjuju sljedeći rizici: uzdužna os stupa na nivou dna stuba i vrha temelja.

Stubovi postavljeni na temelje se snabdijevaju samo anker vijcima ako je stub široke papuče i na visini do 10 m. Viši stubovi sa uskim papučama, pored vijčanja, pričvršćuju se u ravni najmanje krutosti sa obje strane. Nosači se učvršćuju na gornji dio stupa prije podizanja, a prilikom ugradnje se pričvršćuju na ankere ili susjedne temelje. Nakon zatezanja stezača, priveznice se mogu skinuti sa stupa.

Nosače je moguće ukloniti tek nakon fiksiranja stubova trajnim elementima. Stabilnost stubova u pravcu ose zgrade obezbeđuju kranske grede i priključci postavljeni nakon ugradnje prvog para stubova i kranske grede koja ih povezuje.

Metalni stubovi postavljeni na temelje se pri montaži učvršćuju anker vijcima (sl. 9.41). Ako su metalni odstojnici postavljeni ispod osnove stuba, oni moraju biti zavareni. Stubovi gornjih slojeva (na primjer, u ugrađenom štapu) pričvršćeni su vijcima visoke čvrstoće ili zavareni.

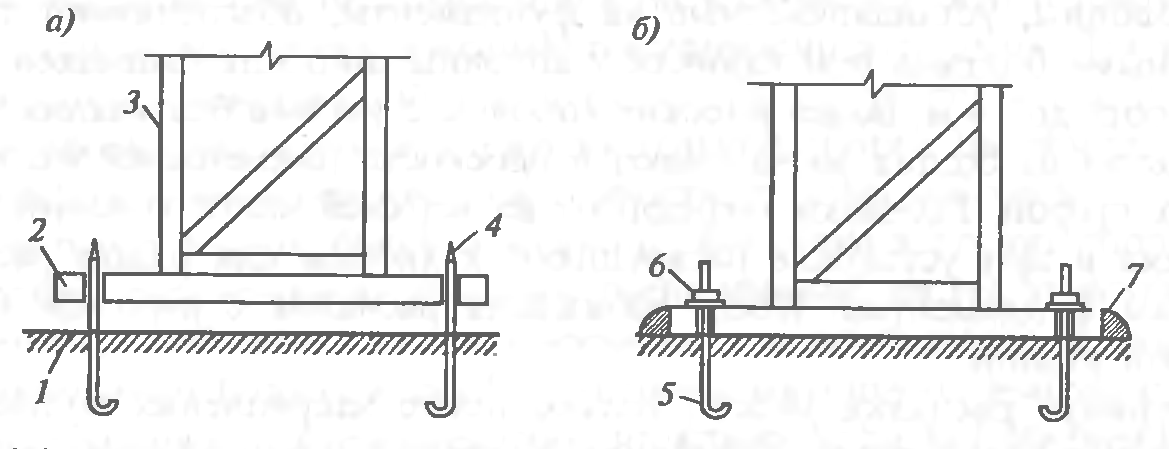

Rice. 9.41. Šema ugradnje (a) i trajnog pričvršćivanja (b) metalnog stupa na nosač:

1- temeljna ploča; 2 - osnovna ploča (cipela); 3 - stupac; 4 - kapa za očuvanje navoja tokom ugradnje; 5 - sidro; b - matica; 7 - zavarivanje

Poravnavanje okvirnih konstrukcija, posebno stupova, zahtijeva puno rada. Upotreba metode ugradnje bez poravnanja omogućava poboljšanje kvalitete rada uz smanjenje vremena izgradnje konstrukcije.

Za ugradnju bez poravnanja neophodna je odgovarajuća priprema konstrukcija u proizvodnom pogonu i na gradilištu. Povećanu tačnost proizvodnih konstrukcija obezbeđuje sledeće:

■ konstrukcije papuče stubova i temeljne ploče cipele se izrađuju i isporučuju u objekat posebno;

■ krajevi dvaju krakova stubova moraju biti glodani;

■ Osnovne ploče su blanjane.

4 trake sa rupama sa navojem moraju biti zavarene na svaku osnovnu ploču za ugradnju vijaka; na granama stubova treba primeniti aksijalne rizike.

Kod metode montaže bez poravnanja, čelični stupovi počivaju na čeličnoj ploči. U ovom slučaju, površina temelja se betonira ispod projektne oznake za 50 ... 60 mm, a nakon precizne ugradnje ploče, izlije se cementnim malterom. Osnovna ploča se postavlja vijcima za podešavanje na potporne trake, koje se kao ugradbeni dijelovi moraju ubetonirati u temelj u ravnini s njegovom površinom. Referentna ravnina ploče se postavlja podešavanjem matica vijaka za podešavanje po nivou. Vrijednost stvarne oznake osnovne ploče ne smije se razlikovati od projektne za više od 1,5 mm.

Prilikom ugradnje stuba, aksijalni rizici na njegovim granama se kombinuju sa rizicima nanesenim na osnovne ploče, čime se obezbeđuje projektni položaj stuba, a može se učvrstiti anker vijcima. Dodatni pomak stupa za poravnanje po osi i visini u ovom slučaju nije potreban. Nakon postavljanja nosača na montirane konstrukcije stupova i njihove napetosti, počinju montirati kranske grede. Kranske grede postavljene prema aksijalnim rizicima ne zahtijevaju dodatno poravnanje. Nakon što ih pričvrstite na vijke, zatege se uklanjaju.

9.4.3. Montaža kranskih greda

Kranske grede se postavljaju odmah nakon ugradnje stubova u montažnu ćeliju. Prilikom podizanja kranska greda drže dva remena. Instalateri koji primaju gredu na visini nalaze se na skelama ili platformama, na montažnim ljestvama. Oni sprečavaju da konstrukcija dođe u kontakt s prethodno postavljenim elementima i okreću je u pravom smjeru prije ugradnje. Ispravnost spuštanja grede kontrolira se poklapanjem zareza uzdužne ose na gredi i konzoli, kao i rizikom od prethodno postavljene grede. Odstupanje od vertikale eliminiše se postavljanjem metalnih obloga ispod grede. Greda je privremeno pričvršćena anker vijcima.

Kod postavljanja stupova sa glodanim potplatima na temelje betonirane do projektne oznake ili na rendisane metalne ploče, položaj kranskih greda se provjerava samo u smjeru glavne ose.

9.4.4. Nosači i podovi izrađeni od čeličnih profilisanih podnih obloga

Priprema rešetke za ugradnju sastoji se od slijedećih radnji: predmontaža, uređenje sa kolevkama, ljestvama i podupiračima, remenje, podizanje na mjesto ugradnje, okretanje s potpornicama po rasponu, privremeno pričvršćivanje pomoću provodnika, utega, utega između rešetki i proteze. Položaj rešetke se podešava prema položaju aksijalnih oznaka na krajevima rešetke.

U zavisnosti od težine i dužine, rešetke se podižu pomoću traverzi sa jednom ili dve dizalice. Remenje rešetke se izvodi samo u čvorovima gornjeg pojasa, tako da se sile savijanja ne pojavljuju u šipkama; rešetke su u četiri tačke rafterisane traverzama sa poluautomatskim hvataljkama na daljinsko upravljanje. Za velika montažna opterećenja, elementi su privremeno ojačani drvenim pločama ili metalnim cijevima. Prva podizna rešetka se postavlja uz pomoć podupirača na projektnu poziciju na visini od 0,5 ... 0,7 m iznad vrha stubova, spušta se na montažne stolove zavarene na stupove, privremeno fiksira vijcima, poravnava i konačno pričvršćuje se sprovodi. Prilikom podizanja, kako bi se izbjeglo ljuljanje, podupiru ga četiri fleksibilna tipa.

Nakon postavljanja i fiksiranja prve rešetke i otkopčavanja sa četiri nosača, ugrađuje se druga koja je povezana sa prvom uz pomoć nosača, spona i potpora, sve zajedno čine kruti prostorni sistem. Na stupovima srednjih redova, rešetka je dodatno pričvršćena vijcima na rešetke pored montiranog raspona.

Prilikom izgradnje dijagrama sa rešetkama i rešetkama, potonji imaju dužinu od 11,75 m i ugrađuju se na stupove s razmacima od 25 cm. U ovom razmaku postavlja se stup na koji će se oslanjati krovna rešetka.

Premazi čeličnih profilisanih podova koriste se u zgradama sa metalnim i armiranobetonski okvir kako bi se olakšala njegova težina, kao i kod ugradnje premaza u velike blokove. Za ugradnju se mogu isporučiti gotove izolovane profilisane podne ploče.

Profilirani čelični pod je ploča izrađena od pocinčanog, a zatim obložena antikorozivnim slojem čeličnog lima dužine 3 ... 12 m, debljine 0,8-1 mm sa uzdužnim naborima visine 60, 79 mm i više. Širina podnih ploča je 680 ... 845 mm, dužina je višestruka od tri - 6, 9 i 12 m i dodijeljena je projektom u skladu s lokacijom nosača (sl. 9.42).

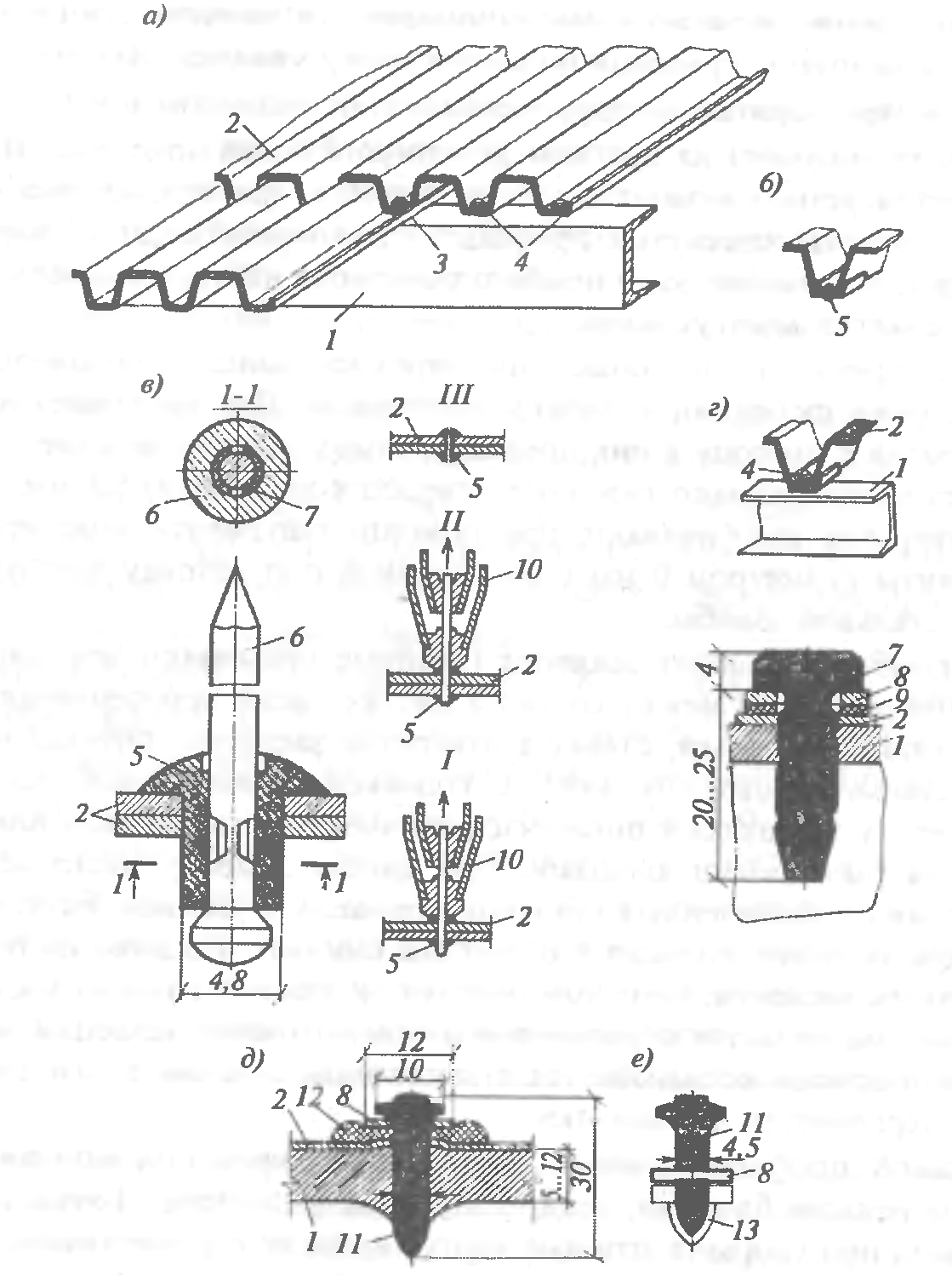

Rice. 9.42. Profilirani čelični podovi:

b - shema pokrića; b - spajanje podnih ploča s kombiniranom zakovicom; c - redoslijed ugradnje zakovice, d - pričvršćivanje poda samoreznim vijkom; d - pričvršćivanje poda pomoću tipla: e - tipla; I - čelična traka; 2 - podovi; 3 - spajanje poda s hodom sa samoreznim vijkom na spoju; 4 - isto, u prazninama (žljebovima) poda; 5 - zakovica od aluminijumske legure; 6 - čelična šipka; 7 - samorezni vijak, 8 - čelična podloška; 9 zaptivna podloška; 10 - alat za postavljanje zakovica; II - tipla; 12 - polietilenska brtva, 13 - polietilenski vrh

Listovi se uvećavaju u kartone na horizontalnim stalcima opremljenim graničnicima prilagođenim dimenzijama kartica, a međusobno se spajaju kombinovanim zakovicama ili otpornim tačkastim zavarivanjem. Nakon polaganja listova ručnom električnom bušilicom, buše se rupe za zakovice na spojevima listova u valu preklapanja. Rupe se izbuše u skladu sa projektom, obično nakon 50...60 cm.U izbušene rupe se ugrađuju zakovice, čime se limovi spajaju u jednu kartu željene veličine.

Nije preporučljivo postavljati profilisane podne obloge metodom element po element (list po list) zbog velikog intenziteta rada - cijeli se obim posla mora obaviti na visini. Češće se premazi montiraju karticama gore navedenih veličina. Prikupljene karte se montiraju prilikom montaže krovnih konstrukcija (nakon postavljanja stubova i kranskih greda). Stalak na kojem se prikupljaju karte pokrivenosti se po potrebi kranom premešta na nova parkirališta.

Kartica se pričvršćuje prema shemi za učvršćivanje i, ovisno o veličini kartice, podiže se dizalicom i dovodi do mjesta ugradnje. Podna obloga u obliku limova ili preduvećanih karata dimenzija 6 x 6, 6 x 12, 12 x 12 m postavlja se na krovne trake ili blok za pokrivanje. Oblozi se postavljaju duž čvorova rešetki, a kada se koriste rešetke od pravokutnih zatvorenih profila - direktno na gornje tetive rešetki. Položaj profilisanih podnih karata prilagođava se rizicima obeležavanja mesta polaganja.

Kartice su pričvršćene na nosače samoreznim pocinčanim vijcima, rjeđe tiplima i električnim zakovicama. Za pričvršćivanje podnice na stazu, prvo se izbuše rupe promjera 5,5 mm pomoću električnog alata, a zatim se u ove rupe pomoću ključa s plastičnom ili čeličnom podloškom uvrću samorezni vijci promjera 6 mm. stavljen ispod glave.

Za kombinovane zakovice (koje se koriste za međusobno povezivanje limova za premazivanje), u limovima se izbuše i rupe prečnika 5 mm, u rupe se postavljaju zakovice, spuštajući ih glavom čelične šipke nadole i glava aluminijumske zakovice gore. Zakivanje se izvodi pneumohidrauličnim pištoljem ili posebnim kleštima za polugu. Prilikom zakivanja glava zakovice se pritisne prema dolje, a zarobljena čelična šipka se silom povuče gore. Kada se štap izvuče, njegova glava drobi donji cilindrični dio zakovice, formirajući tako donju glavu zakovice. Čim se završi formiranje donje glave zakovice, metalna šipka se lomi u suženom dijelu i njen gornji dio se izvlači iz zakovice.

Čelični profilisani podovi se koriste za ugradnju premaza u velike blokove sastavljene na transporteru. U ovom slučaju, prilikom sastavljanja u gotove kartice, duž poda se postavlja parna barijera, postavlja se sloj izolacije i lijepi hidroizolacijski tepih.

Vrlo rijetko se za pločnik koristi montažni beton. U ovom slučaju, ploče za premazivanje se polažu simetrično u smjeru od čvorova nosača do grebena. Ako postoji fenjer, ploča se u početku montira duž rešetke, a zatim duž lanterne od grebena do rubova.

9.4.5. Zavareni spojevi metalnih konstrukcija

Montažni spojevi čeličnih konstrukcija su zavareni, vijčani i posebno kritični - zakivani. „Po potrebi se čelične konstrukcije spajaju na armiranobetonske konstrukcije zavarivanjem spojnih elemenata na ugradne dijelove armiranobetonskih konstrukcija ili se veze izvode vijcima.

Zavareni spojevi se koriste za kruto spajanje nosivih konstrukcija i, po potrebi, za čvrstu, vodonepropusnu vezu elemenata. Takve strukture uključuju limene konstrukcije kućišta za visoke peći, sakupljače prašine, rezervoare, držače plina. Krute veze uključuju spojeve između stubova, stubova i kranskih greda, stubova i krovnih rešetki.

Zavareni spojevi montažnih elemenata u početku se međusobno pričvršćuju grubim montažnim vijcima, a kako dobivena čvrstoća prema proračunu čvrstoće nije dovoljna, elementi se međusobno zavaruju. Ovisno o vrsti konstrukcija koje se spajaju, elementi se mogu zavariti direktno ili uz pomoć dodatnih čeonih ploča.

Spojevi stubova. Stubovi visine 18 m ili više se pre transporta dele na transportne elemente, na osnovu dimenzija vozila. Prilikom ugradnje ovi dijelovi stupova se međusobno spajaju, zavarivanje se može izvoditi direktno ili pomoću čeličnih ploča koje se vijcima zavaruju na spojene elemente. Spojevi stubova jednospratnih industrijskih zgrada najčešće se izvode u nadkranskom dijelu iznad kranskih greda. Glodani krajevi naddizalice i glavni dijelovi stupa su spojeni zajedno i zavareni duž ravni spoja. Za veću krutost, oba dijela su međusobno povezana pločom od sučelja.

Spajanje kranskih greda sa stubovima. Kranska greda leži ivicom vertikalnog lima direktno na osnovnu ploču stuba i pričvršćena je na nju. Dodatno, kranska greda je pričvršćena na nadkranski dio stupa kočnim konstrukcijama, koje su pričvršćene na stupove i grede vijcima i dodatno zavarene produženim šavom.

Povezivanje rešetki sa stupovima. At artikulisan rešetke na stupu, gornji pojas rešetke je pričvršćen na stup, povezujući uložak vijcima i montažnim zavarom na ploče zavarene na stup. U krutom spoju rešetke sa glavom stupa u spojnom čvoru ugrađuje se dodatna čeona ploča koja je vijcima i zavarivanjem povezana s osnovnom pločom glave stupa i rešetkastog pojasa. Donji remen rešetke je poduprt utorom na montažnom stolu i pričvršćen na stup vijcima i zavarivanjem.

Kontrola kvaliteta zavarenih spojeva. Zavareni šavovi se provjeravaju vanjskim pregledom, otkrivaju se nepravilnosti u visini i širini, nedostatak prodora, podrezi, pukotine, velike pore. By izgledšavovi moraju imati glatku ili fino ljuskavu površinu, metal šava mora biti gust po cijeloj dužini vara. Dozvoljena odstupanja u dimenzijama presjeka zavarenih spojeva i defekta zavarivanja ne smiju prelaziti vrijednosti navedene u relevantnim standardima.

Za kontrolu mehaničkih svojstava nanesenog metala i čvrstoće zavarenih spojeva zavaruju se ispitni spojevi iz kojih se izrezuju ispitni uzorci. Provode se ispitivanja zatezne čvrstoće, tvrdoće, relativnog izduženja itd. Za provjeru kvaliteta zavarivanja na filmu se koristi transmisija rendgenskih i y-zraka, a primjenu su našli i ultrazvučni detektori grešaka.

Defekti u zavarenim spojevima se otklanjaju na sljedeće načine: zavaruju se lomovi šavova i krateri; šavovi s pukotinama, nedostatkom prodora i drugim nedostacima se uklanjaju i ponovo zavaruju; podrezi osnovnog metala se čiste i zavaruju, obezbeđujući nesmetan prelaz sa nanesenog metala na podlogu.

9.4.6. Vijčani spojevi metalnih konstrukcija

Vijčani spojevičelične konstrukcije, ovisno o projektnom rješenju spoja i uočenim opterećenjima, izvode se na vijcima grubih, normalnih i povećana tačnost i vijci visoke čvrstoće. Vijci grube i normalne tačnosti se ne koriste u posmičnim spojevima.

Rupe za takve spojeve se buše ili buše. Promjer rupe je veći od promjera vijka za 2...3 mm, što uvelike pojednostavljuje montažu priključaka. Ali u isto vrijeme, deformabilnost veze značajno se povećava, stoga se za pričvršćivanje spojeva direktnog oslonca jednog elementa na drugi koriste vijci grube i normalne točnosti, u čvorovima prijenosa sila kroz stol za potporu, u u obliku traka, kao i u prirubničkim spojevima.

Vijčani spojevi povećane preciznosti koriste se umjesto zakovica na teško dostupnim mjestima gdje je gotovo nemoguće ugraditi zakovice. Promjer rupe u spojevima na takvim vijcima može biti veći od promjera vijaka za najviše 0,3 mm. Minus tolerancija rupa nije dozvoljena. Vijci u tako preciznim rupama čvrsto sjede i dobro podnose sile smicanja.

Priključci na vijcima visoke čvrstoće kombinuju jednostavnost ugradnje, visoka nosivost i malo deformiteta. Otporne su na smicanje i mogu zamijeniti teške zakovice i vijke u gotovo svim primjenama.

Montaža vijčanih spojeva na mjestu ugradnje uključuje sljedeće radnje:

■ priprema spojenih površina;

■ poravnanje rupa za vijke;

■ spojnica paketa spojnih elemenata spojnice;

■ bušenje rupa do projektovanog prečnika i ugradnja trajnih vijaka.

Priprema površina koje se spajaju sastoji se u čišćenju od rđe, prljavštine, ulja, prašine i ispravljanju neravnina. Izrežite ili odrežite neravnine na rubovima dijelova i rupa.

Poravnanje rupa svih spojenih elemenata postiže se pomoću trna za prolazne rupe, čiji je promjer nešto manji od promjera rupe. Trn se zabija u rupe, zahvaljujući čemu se spajaju. Estrih mora osigurati potrebnu gustoću paketa povezanih elemenata. Paket se spaja privremenim ili trajnim vijcima za montažu; nakon zatezanja sljedećeg vijka dodatno zategnite prethodni. Potrebna gustoća sastavljenog paketa može se osigurati ugradnjom vijaka sljedećim redoslijedom: prvi vijak se postavlja u sredinu, a sljedeći - ravnomjerno od sredine do rubova polja.

Ugradnja trajnih vijaka počinje nakon poravnanja konstrukcije. Zavrtnji se postavljaju istim redosledom kao i kada je paket spojen. Dužine i prečnici vijaka su predviđeni projektom.

Matice vijaka visoke čvrstoće se zatežu momentnim ključem, koji vam omogućava kontrolu i podešavanje sile zatezanja vijaka. Da bi vijci izdržali velike sile zatezanja, izrađeni su od posebnih čelika i podvrgnuti toplinskoj obradi. Vijci vam omogućavaju čvršću i čvršću vezu. Pod djelovanjem posmičnih sila između spojenih elemenata nastaju sile trenja koje sprječavaju pomicanje ovih elemenata jedan u odnosu na drugi.

Konačno, vijci visoke čvrstoće se zatežu na projektnu silu nakon provjere geometrijskih dimenzija montiranih konstrukcija. Navedenu napetost vijaka osigurava jedan od sljedećih metoda regulacije sile: uglom rotacije matice; aksijalnim zatezanjem vijka; do trenutka zatezanja ključem tipa indikatora; po broju udaraca ključa.