Široko raznovrsne glodalice

Veoma svestrana glodalica FU450MRApUG dizajnirana je za izvođenje operacija glodanja na različitim dijelovima od crnih i obojenih metala i njihovih legura u serijskoj i maloj proizvodnji.

Gore navedeni model konzolne glodalice proizvodi se po licenci njemačke kompanije "HEKERT". Po svojim tehničkim karakteristikama odgovaraju ruskim glodalicama fabrike "ZEFS"(Nižnji Novgorod), međutim, nadmašuju ih po tehnološkim mogućnostima i kvalitetnim karakteristikama.

Glavne prednosti glodalice FU450MRApUG:

- Glavne komponente su izrađene od lijevanog željeza SCH25, imaju optimalan oblik i veću krutost.

- Fluoroplastični premaz vodilica stola i postolja ima dobra svojstva protiv trenja i otpornost na habanje, što osigurava stabilnost parametara preciznosti na duže vrijeme.

- Prisutnost automatskih ciklusa obrade (glodanje klatna, glodanje sa ubrzanim skakanjem, glodanje duž pravougaonog ciklusa u tri ravni) omogućava da se mašine koriste ne samo u maloj, već iu velikoj proizvodnji.

- Prisutnost mehanizma za spuštanje konzole sprečava da alat dodirne obrađenu površinu tokom obrnutog ubrzanog kretanja stola.

- Prisutnost steznog mehanizma stola tijekom ubacivanja u uzdužnoj koordinati osigurava potrebnu krutost i eliminira vibracije. Usponsko glodanje omogućava efikasnu obradu dubokih žljebova i dijelova izrađenih od materijala visoke čvrstoće.

- Visoke precizne karakteristike mašine omogućavaju vam da sami proizvodite delove Visoka kvaliteta; na primjer, neravnost površine stola duž cijele dužine ne prelazi 16 mikrona.

- Modularni dizajn olakšava popravku mašine ako je potrebno.

| Tehničke karakteristike konzolne glodalice FU450MRApUG (6T83Š) | |

|---|---|

| Karakteristično | Značenje |

| Težina radnog komada, kg. | 1500|

UVOD

Moderna oprema industrijskih preduzeća ima prilično visoke izračunate pokazatelje pouzdanosti. Međutim, tokom rada, pod uticajem različitih faktora, uslova i režima rada, početno stanje opreme se kontinuirano pogoršava, smanjuje se njena operativna pouzdanost i povećava se verovatnoća kvarova. Pouzdanost opreme ne zavisi samo od kvaliteta njene izrade, već i od naučno utemeljenog rada, pravilnog održavanja i pravovremenih popravki. Radni proces se zasniva na vremenski sekvencijalnim promenama stanja rada, rezerve, popravke, održavanja, skladištenja itd.

Trenutno se u industriji za obavljanje proizvodnje i održavanje tehničkog stanja opreme u skladu sa zahtjevima regulatorne i tehničke dokumentacije koristi sistem planiranog preventivnog održavanja ( PPR). Glavni tehničko-ekonomski kriterijum PPR sistema je minimalno vreme zastoja opreme na osnovu striktnog regulisanja ciklusa popravki. U skladu sa ovim kriterijumom, učestalost i obim radova na održavanje i popravke određuju se standardnim standardima unaprijed utvrđenim za sve vrste opreme. Ovakav pristup sprječava progresivno trošenje opreme i smanjuje iznenadnost njenog kvara. PPR sistem omogućava pripremu kontrolisanog i predvidljivog programa popravki za duži period: po vrsti popravke, vrsti opreme, preduzeću i industriji u celini. Konzistentnost remontnih ciklusa omogućava dugoročno planiranje proizvodnog procesa, kao i predviđanje materijalnih, finansijskih i radnih resursa, neophodnih kapitalnih ulaganja u razvoj remontne proizvodne baze. To pojednostavljuje planiranje preventivnih mjera, omogućava preliminarnu pripremu radova na popravci, njihovo izvođenje u najkraćem mogućem roku, poboljšava kvalitet popravka i u konačnici povećava pouzdanost procesa proizvodnje. Dakle, PPR sistem je dizajniran da osigura pouzdanost industrijske opreme u uslovima strogog centralizovanog planiranja i kontrole.

1. Početni podaci za predmetni projekat

Model mašine 6T80Š

Godina proizvodnje prije 1967

Početak remontnog ciklusa 01.2000 (nakon velikih popravki)

Rad mehaničara u jednoj smjeni.

2. Tehnički opis mašine.

2.1 Svrha i obim mašine.

Horizontalna glodalica konzolna mašina sa vertikalnim rotacionim vretenom povećane preciznosti, model 6T80Sh, namenjena je za obradu ravni delova različitih konfiguracija od čelika, livenog gvožđa i obojenih metala sa cilindričnim, tanjurastim i krajnjim glodalima. Mašina je pogodna za glodanje ploha, krajeva, kosina, žljebova na sitnim dijelovima različitih konfiguracija od čelika, lijevanog željeza, obojenih metala i plastike.

2.2 Sastav mašine.

Preklopni mehanizam za vertikalno pomeranje stola, tobogana, stola, rashladnog sistema, elektro ormara, sklopnih mehanizama za poprečno pomeranje stola, okvira, kutije za ubacivanje, mehanizma za prebacivanje, mehanizam za prebacivanje brzine rotacije horizontalnog vretena, mjenjač i vreteno, prtljažnik sa glavom vretena, zaštitni uređaj, vertikalni mehanizam za prebacivanje brzine vretena, ovjes, konzola.

2.3 Dizajn i rad mašine i njenih glavnih delova.

Kontrole i njihova namjena:

- Ručka ručnog vertikalnog stola za miješanje

Zamašnjak za ručno poprečno kretanje klizača

Ručica prekidača za vertikalno ubacivanje

Zazorni puž za uzorkovanje na uzdužnom vijku

Zamašnjak za ručno kretanje stola

Stezaljka za stol

Prekidač "Rasvjeta"

Drška za obujmice vretena

Ventil za hlađenje

Ručka prekidača za napajanje

Dugme za brzo kretanje stola

Dugme Start

"Stop" dugme za hitne slučajeve

Drška sa klizačem

Ručka prekidača za poprečno ubacivanje

Drška za konzolu

Prekidač motora za napajanje

Prekidač pumpe za hlađenje

Prekidač smjera horizontalne rotacije vretena

Pritisnite dugme

Vertikalni prekidač smjera rotacije vretena

Horizontalno dugme za menjanje vretena

Gumb za promjenu brzine horizontalnog vretena

Ručno kretanje prtljažnika

Stezaljka za prtljažnik na okviru

Stezanje glave za glodanje na deblo

Puž koji okreće glavu za glodanje u uzdužnoj ravni stola

Puž koji okreće glavu za glodanje u poprečnoj ravni stola

Vertikalna ručka vretena

Ručica za prebacivanje vertikalne remenice vretena

Vertikalno dugme za promenu brzine vretena

Ručka za pomicanje okomitog vretena

Ručka prekidača uzdužnog pomaka

Ručica za biranje kutije za dovod

Dugme za prebacivanje

Strojni klizni zavrtnji 6T80

Stop dugme

Vretena se pokreću elektromotorima preko klinastog remena.

Vretena imaju 12 različitih brzina, koje se dobijaju pomeranjem blokova zupčanika duž urezanih osovina.

Napojna žica se izvodi od elektromotora kroz spojnicu, od osovine IX do kutije za napajanje. Pomicanjem blokova zupčanika, kutija za dovod osigurava 18 različitih pogona, koji se prenose na konzolno vratilo XII i dalje kada se odgovarajuća zupčasta spojka uključi na vijke za uzdužno, poprečno i vertikalno kretanje.

Ubrzana kretanja se izvode od elektromotora preko osovina IX, X, HP, HU, elektromagnetnih i preletnih spojki do HL osovine konzole.

Aktiviranje i preokret uzdužnih, poprečnih, vertikalnih pomaka vrši se pomoću dvostranih bregastih spojki.

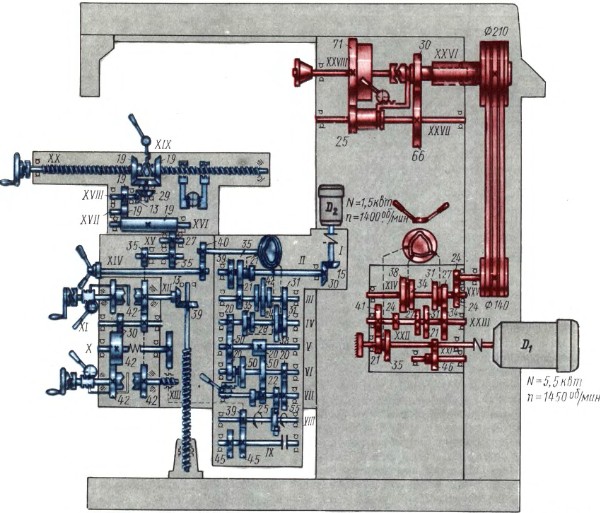

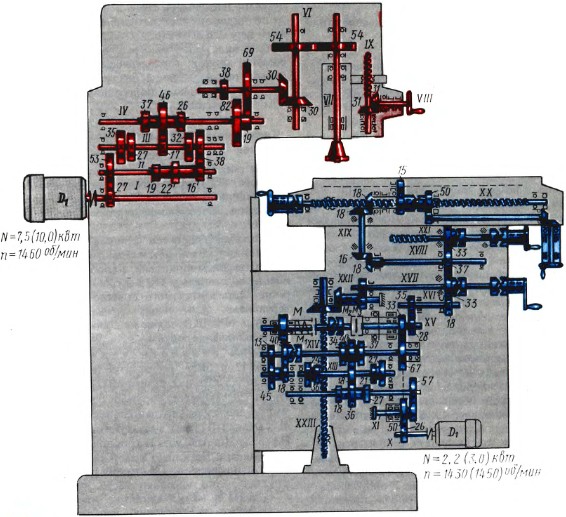

Slika 2.1 Kinematički dijagram.

Krevet je osnovni dio mašine na koji se montiraju sve ostale komponente i mehanizmi. Postolje okvira je čvrsto povezano sa pločom (bazom), koja je rezervoar rashladne tečnosti.

Vertikalna glava vretena postavljena je na prtljažnik mašine 6T80Sh, a privjesci su pričvršćeni na vodilice prtljažnika

za rad sa dugim trnovima. Ovjesi imaju oslonac za kotrljanje i klizni oslonac. Privjesci na mašinama nisu zamjenjivi; da biste ugradili privjeske, okrenite glavu prema gore.

U ram je montiran horizontalni vretenasti mjenjač. Veza na elektromotor je preko klinastog remena. Pregled i pristup mjenjaču je kroz prozorčić mjenjača na lijevoj strani rama.

Vertikalno vreteno mašine pokreće elektromotor postavljen na vrh glave preko klinastog pogona, valjkastog kvačila i menjača.

Vreteno je montirano u navlaku koja se uvlači. Glava vretena mašine 6T80Sh pričvršćena je na deblo kroz stezaljku i ima mogućnost rotacije u poprečnom i uzdužnom smjeru stola.

Pogon za dovod se nalazi u konzoli. Na prednjoj strani, u donjem dijelu konzole, ugrađen je elektromotor s prirubnicom, a na lijevoj strani konzole je kutija za napajanje sa mehanizmom za prebacivanje i mehanizmom za uključivanje vertikalnog kretanja stola. pričvršćen, a sa desne strane se nalazi mehanizam za uključivanje poprečnog pomeranja stola.

Mjenjač sa osamnaest brzina ima brzi lanac sa sigurnosna spojka, eliminirajući mogućnost loma pogona za dovod uslijed preopterećenja.

Elektromagnetno kvačilo i kvačilo za prelazak su montirane na istoj osovini sa sigurnosnom spojkom. Aktivacija brzih kretanja stola vrši se pomoću dugmeta. Mehanizam za prebacivanje pogona sastoji se od bregastih ručki sa profilnim žljebovima, brojčanika i poluga za prebacivanje brzina.

Zupčanici kutije za ubacivanje se mijenjaju kada se točkić okreće oko ose i kada se osovina okreće ručkom.

Vertikalna i poprečna mehanička kretanja stola se aktiviraju pomoću ručki.Smjer kretanja ručki mnemonički je povezan sa smjerom kretanja stola.

Ručno okomito pomicanje stola vrši se ručkom, poprečno - zamašnjakom.

Stražnji zid konzole je napravljen u obliku vodilica lastinog repa.

Gornji dio konzole ima pravokutne vodilice po kojima se klizač kreće.

Klizač se pomiče bočno na konzoli i ima vodilice stola.

Uzdužni šraf je povezan sa stolom. Klizač sadrži konusne zupčanike koji rotiraju vijak, ručke i mehanizam za aktiviranje uzdužnog uvlačenja.

Prilikom rada s metodom glodanja, odabir razmaka između navoja vodećeg vijka i matica omogućava se okretanjem puža.

Prilikom rada sa metodom up-glodanja, vodeći vijak se dosta istroši. Stoga, ako se jedan posao obavlja na mašini duže vrijeme, područje rada vijka treba promijeniti.

Za poprečno hranjenje koristi se držač s maticom, koji je pričvršćen na tijelo klizača i spojen na vijak konzole.

3. Osnovni tehnički podaci i karakteristike mašine.

Dimenzije radne površine stola (dužina x širina), mm 200 x 800

Broj T-ureza na stolu 3

Maksimalno kretanje stola, mm

uzdužno 560

poprečno 220

Udaljenost od ose horizontalnog vretena do radne površine stola, mm

najmanje 0

najviše 400

Udaljenost od kraja vertikalnog vretena do radne površine stola, mm

najmanje 15

najviše 400

Ugao rotacije glave vretena, tuča

u uzdužnoj ravni stola ± 45

u poprečnoj ravni stola (na okvir) 30

u poprečnoj ravni stola (od kreveta) 45

Hod čahure glave vretena, mm 70

Broj brzina vretena (horizontalno / vertikalno) 12

Ograničenja brzine vretena, min –1

horizontalno 50-2240

vertikalno 56-2500

Broj feedova tabele 18

Granice pomaka stola, mm/min

uzdužni i poprečni 20-1000

vertikalno 10-500

Brzina brzog kretanja stola, m/min

uzdužno i poprečno 3.35

vertikalno 1.7

Cijena podjele brojčanika za kretanje stola, mm

uzdužno i poprečno 0,05

vertikalno 0,02

Razdjelna vrijednost kotačića za kretanje vertikalne vretene čahure, mm 0,05

Ukupne dimenzije mašine (dužina x širina x visina), mm 1600x1875x2080

Težina mašine (sa električnom opremom), kg 1430

4. Alat koji se koristi prilikom obrade na mašini.

Horizontalnu konzolnu glodalicu 6T80Sh odlikuje prisustvo konzole i horizontalni položaj vretena pri obradi ravnih i oblikovanih površina radnih komada od razni materijali. Mogu se koristiti i čeone i čeone glodalice.

Cilindrični rezači se koriste pri obradi aviona. Ovi rezači mogu biti sa ravnim ili spiralnim zubima. spiralni rezači rade glatko; široko se koriste u proizvodnji. Ravni rezači se koriste samo za obradu uskih površina, gdje prednosti spiralnih rezača nemaju veliki utjecaj na proces rezanja. Pri radu sa cilindričnim glodalima sa zavojnim zupcima nastaju aksijalne sile koje dostižu značajnu vrijednost pri kutu nagiba zubaca od OMEGA = 30 -:- 45*. Stoga se koriste cilindrična dvostruka glodala, kod kojih spiralni rezni zubi imaju različite smjerove nagiba. Ovo vam omogućava da izbalansirate aksijalne sile koje djeluju na glodala tokom procesa rezanja. Na spoju rezača planira se preklapanje reznih ivica jednog rezača sa reznim ivicama drugog. Cilindrični glodali su izrađeni od brzoreznog čelika i također su opremljeni karbidnim umetcima, ravnim i spiralnim.

Ugaone glodalice se koriste za glodanje kutnih utora i kosih ravnina. Jednokutni rezači imaju rezne ivice smještene na konusna površina i kraj. Dvokutni noževi imaju rezne ivice smještene na dvije susjedne konične površine. Ugaone glodalice se široko koriste u proizvodnji alata za glodanje žljebova za strugotine različitih alata. Pri radu s jednokutnim rezačima nastaju aksijalne sile rezanja, budući da se metal obratka reže uglavnom reznim rubovima koji se nalaze na konusnoj površini. Kod dvokutnih glodala aksijalne sile koje nastaju tijekom rada dvaju susjednih kutnih rubova zuba donekle kompenziraju jedna drugu, a pri radu simetričnih dvokutnih glodala međusobno su uravnotežene. Stoga, dvokutni rezači rade glatko. Mali ugaoni glodali se proizvode sa krajnjim glodalima sa cilindričnim ili konusnim drškom.

Oblikovani glodali su postali široko rasprostranjeni u obradi različitih oblikovanih površina. Prednosti upotrebe oblikovanih glodala posebno su izražene pri obradi radnih komada sa velikim odnosom dužine i širine površina koje se glodaju. U velikoj proizvodnji, kratko oblikovane površine najbolje se obrađuju provlačenjem. Na osnovu dizajna zuba, oblikovani glodali se dijele na glodala sa zaobljenim zubima i glodala sa šiljastim (naoštrenim) zubima.

Čeone glodalice se široko koriste pri obradi ravnina na vertikalnim glodalicama. Njihova os je postavljena okomito na obrađenu ravninu dijela. Za razliku od cilindričnih glodala, kod kojih su sve tačke reznih ivica profilisane i formiraju obrađenu površinu, kod čeonih glodala profilišu se samo vrhovi reznih ivica zuba. Krajnje rezne ivice su pomoćne. Glavni rad rezanja obavljaju bočne rezne ivice koje se nalaze na vanjskoj površini.

Završne glodalice se koriste za obradu dubokih žljebova u dijelovima tijela konturnih udubljenja, izbočina, međusobno okomitih ravnina. Krajnja glodala se drže u vretenu mašine konusnim ili cilindričnim drškom. Kod ovih rezača glavni rad rezanja obavljaju glavne rezne ivice koje se nalaze na cilindričnoj površini, a pomoćne krajnje rezne ivice čiste samo dno utora. Takvi rezači se obično proizvode sa zavojnim ili kosim zubima. Ugao nagiba zuba dostiže 30-45*. Prečnik krajnjih glodala se bira manji (do 0,1 mm) od širine utora, jer se tokom glodanja žleb lomi.

Krajnja glodala se pričvršćuju pomoću adapterske prirubnice. Trn je učvršćen u konusu vretena pomoću štapa za čišćenje. Na vrat trna se stavlja adapterska prirubnica i rezač koji je pričvršćen vijkom. Rezači, koji u otvoru imaju žljeb za ključ, postavljeni su na trn sa obujmom, koji ima žljebove za čepove vretena.

Čeona i krajnja glodala sa Morzeovim konusnim drškom se montiraju u konus vretena pomoću adapterske čaure.

Rezači velikog prečnika, koji na kraju imaju cilindrični žleb, žljebove i četiri prolazne rupe, postavljaju se direktno na glavu vretena i učvršćuju vijcima.

Prilikom ugradnje alata, treba imati na umu da na točnost obrade i izdržljivost alata negativno utječe njegovo izvlačenje. Zbog toga je potrebno pratiti kvalitet reznih alata, trna i međuprstenova.

5. Razvoj sistema za pregled i održavanje mašine

5.1 Osnovne odredbe PPR sistema mašine

Planirano preventivno održavanje treba shvatiti kao skup organizacionih i tehničkih mjera koje imaju za cilj obnavljanje performansi mašina.

Sistem planiranog preventivnog održavanja (PPR) uspostavlja provođenje preventivnih pregleda i planiranih popravki svake jedinice nakon što je odradila zadati broj sati.

Učestalost i izmjenjivanje pregleda i planiranih popravki određuju se karakteristikama opreme, njenom namjenom i uslovima rada.

PPR sistem omogućava sledeće radove na održavanju opreme:

- remontno održavanje, koje uključuje praćenje poštivanja pravila rada opreme, posebno upravljačkih mehanizama, štitnika i uređaja za podmazivanje;

blagovremeno otklanjanje manjih kvarova; regulisanje mehanizama.

pregled radi provjere stanja opreme, otklanjanja manjih kvarova i utvrđivanja obima pripremnih radova koje treba izvršiti prilikom sljedeće planirane popravke.

Preglede između planiranih popravki opreme obavljaju serviseri prema mjesečnom planu;

5.2 Struktura ciklusa popravke mašine

Za mašinu 6T80Sh proizvedenu pre 1967. Struktura ciklusa popravke će izgledati ovako:

Gdje je K – velika renovacija; M – manji popravci; C – srednji popravak; O – inspekcije.

Ovaj ciklus uključuje: velike popravke - 1, srednje - 2, male - 6, preglede - 9.

5.3 Proračun učestalosti ciklusa popravke i vrijednosti perioda remonta.

Trajanje ciklusa popravke mašina određuje se umnoškom utvrđenog standardnog vremena rada za svaku opremu.

T r.c. = 24000 K ohm K mi K do K u K y K km, (1)

T r.c. =24000 · 1·1·1·0,5·1·1=12000 n/h.

Gdje je: 24.000 sati standardni koeficijent koji karakterizira trajanje ciklusa popravke opreme za rezanje metala;

K ohm – koeficijent koji uzima u obzir materijal koji se obrađuje, K ohm =1

Kmi – koeficijent koji uzima u obzir materijal korišćenog alata, Kmi =1

Kto je koeficijent koji uzima u obzir klasu tačnosti opreme, Kto =1

Kv – koeficijent koji uzima u obzir starost opreme Kv =0,5

K y - koeficijent koji uzima u obzir uslove rada opreme, K y = 1

K km – koeficijent koji uzima u obzir kategoriju težine opreme K km =1

Da bi se odredilo trajanje ciklusa popravke u godinama, potrebno je odrediti stvarno godišnje vrijeme rada dijela opreme koristeći sljedeću formulu:

(2)

gdje je: Fn - nominalno godišnje vrijeme rada opreme, Fn = 2070 sati;

? – procenat izgubljenog vremena rada opreme za popravku i održavanje (2%).

Trajanje ciklusa popravke u godinama:

(3)

Da bi se odredilo trajanje perioda remonta i međuinspekcije, neophodna je struktura ciklusa popravke:

K-O-M 1 -O-M 2 -O-S 1 -O-M 3 - O-M 4 -O-S 2 -O-M 5 -O-M 6 -O-K,

Trajanje perioda remonta određuje se formulom:

(4)

gdje je n s, - količina prosječne popravke, n s =2

n m - broj malih popravki, n m =6

Trajanje međuispitnog roka određuje se po formuli:

(5)

gdje je n o - broj inspekcija, n o =9

5.4 Izrada rasporeda popravki.

| Identifikacija opreme | Model, vrsta opreme | Grupa složenosti popravka | Period između popravki, mjeseci. | Rad u smjenama | Zadnja renovacija | Vrsta posla i intenzitet rada po mjesecima | ||||||||||||

| datum | Pogled | I | II | III | IV | V | VI | VII | VIII | IX | X | XI | XII | |||||

| Horizontalno glodanje konzolni |

6T80Sh | 7/3 | 8 | 1 | XII | TO | O | M | O | |||||||||

5.5 Proračun radnog intenziteta planiranih popravki mehaničkih i električnih dijelova.

Složenost radova na popravci ciklusa popravke mehaničkog dijela opreme, h:

(6)

–

– standardi intenziteta rada

male, srednje i velike popravke po jedinici složenosti popravke mehaničkog dijela, t m. m. =6; t c. m =9; t k.m =50

Intenzitet rada popravke za ciklus popravke električnog dijela opreme, h:

(7)

gdje je 1,05 koeficijent koji uzima u obzir rezervu intenziteta rada za nepredviđene popravke;

–

potpuna održivost mehaničkog dijela opreme;

– standardi intenziteta rada

male, srednje i veće popravke po jedinici složenosti popravke električnog dijela, t m m =1,5; t c. m =0; t k.m = 12,5

Ukupni radni intenzitet popravki

(8)

5.6 Proračun trajanja popravke i sastav tima za popravku

Stvarni fond vremena u preduzeću

(9)

Prema proizvodnom kalendaru za 2011. godinu, nominalni vremenski fond je 2037 sati.

F d - stvarni godišnji fond vremena za jednog radnika, F d \u003d 2037 sati;

?– procenat gubitka radnog vremena iz dobrih razloga (15%)

Broj radnika

(10)

gdje je N broj radnika,

T r.gen. - ukupna složenost remonta;

k n - planirani koeficijent izvedbe standarda proizvodnje, kn = 1,2.

(11)

(12)

Za popravku mašine modela 6T80Š potrebno je: 1 mehaničar (5. kategorija), 1 električar (5. kategorija).

ZAKLJUČAK

U ovom rad na kursu predstavljen je tehnički opis konzolne horizontalne glodalice 6T80Sh. Razmotrena su pitanja u vezi sa organizacijom servisa u preduzeću, fiksirana su pitanja u vezi sa sastavljanjem plana održavanja, utvrđen je radni intenzitet radova na popravci, ciklus popravke, period između popravki i pregleda za datu mašinu.

LITERATURA

itd...................

konzola- glodalice najčešće. Sto konzolnih glodalica sa klizačem nalazi se na konzoli i kreće se u tri smjera: uzdužno, poprečno i okomito.

Konzolne glodalice se dijele na horizontalne glodalice (sa fiksnim stolom), univerzalne glodalice (sa okretnim stolom), vertikalne glodalice i široke univerzalne. Na bazi vertikalnih glodalica, kopirnih glodalica, mašina sa programski kontrolisan i sl.

Konzolne glodalice su dizajnirane za izvođenje raznih glodanje cilindrični, diskovi, čeoni, kutni, krajnji, oblikovani i drugi rezači u pojedinačnoj i masovnoj proizvodnji. Mogu se koristiti za glodanje različitih obradaka odgovarajućih veličina (ovisno o veličini radne površine stola) od čelika, lijevanog željeza, obojenih metala, plastike i drugih materijala. Na univerzalnim glodalicama sa rotirajućim stolom, pomoću razdjelne glave, možete glodati spiralne žljebove na reznim alatima (bušilice, razvrtači itd.) i drugim dijelovima, kao i rezati zupce cilindričnih i kosih zupčanika. Široko svestrane mašine dizajnirane su za izvođenje različitih radova glodanja, bušenja i jednostavnih bušenja, uglavnom u uslovima proizvodnje jedne jedinice (u eksperimentalnim, alatnim, servisnim radionicama itd.).

U tabeli su prikazane vrijednosti glavnog parametra - širina stola, ovisno o veličini (broju) stroja.

Male konzolne glodalice sa širinom stola od 160 mm

Ovi strojevi su namijenjeni za obradu malih obradaka, uglavnom od obojenih metala i legura, plastike i za završno glodanje čeličnih i livenih obradaka. Automatizovane mašine omogućavaju obradu prema datom ciklusu.

Konzolne glodalice br. 0 sa širinom stola 200 mm

Mašine su dizajnirane za glodanje malih izradaka od čelika, livenog gvožđa, obojenih metala i legura i plastike. Proizvode se u tvornici alatnih mašina Vilnius Žalgiris u tri glavne verzije: horizontalni modeli 6M80G, univerzalni modeli 6M80 i vertikalni modeli 6M10. Na osnovu ovih modela fabrika proizvodi univerzalne (modeli 6P80Sh), kopirne (modeli 6P10K) i operativne automatizovane mašine.

Konzolne glodalice br. 1 sa širinom stola 250 mm

Mašine su proizvedene u fabrici glodalica Dmitrov (DZFS). Fabrika proizvodi mašine serije P sledećih modela: 6R81G - horizontalno glodanje, 6R81 - univerzalno glodalo, 6R11 - vertikalno glodalo i 6R81Š - široko-univerzalno. Svi ovi modeli mašina su unificirani (mjenjač, kutija za napajanje, mjenjač za vožnju unazad, konzola, mehanizam za prebacivanje mjenjača itd.). Neke grupe se uglavnom razlikuju po dijelovima tijela (stolovi, okviri, itd.). Ranije je fabrika proizvodila konzolne glodalice serije N: 6N81G, 6N81 i 6N11.

Kinematički dijagram mašina

Na sl. 115 prikazuje kinematičku shemu mašina 6R81G i 6R81. Kinematički dijagram vertikalne glodalice 6P11 razlikuje se od kinematičkog dijagrama strojeva 6P81G i 6P81 po vertikalnom rasporedu vretena.

Rice. 115. Kinematički dijagram konzolnih glodalica modela 6R81 i 6R81G

Glavni lanac kretanja. Od elektromotora od 5,5 kW sa brzinom od 1450 o/min, kretanje se prenosi preko polukrute spojnice (vratilo XXII) na vratilo XXIII pomoću dva moguće opcije brzina: 35:27 ili 21:41. U budućnosti, broj zupčanika na kinematičkom dijagramu uvijek znači broj njegovih zuba. Dakle, osovina XXIII može primiti dvije različite brzine.

Treba napomenuti da je kod konstantnog modula teoretski uvjet za prianjanje zupčanika da zbir broja zubaca spojenih parova kotača mora biti konstantan.

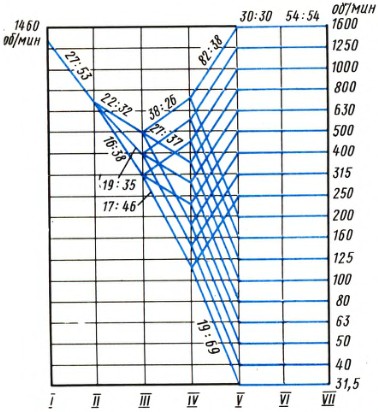

Radi veće jasnoće i preglednosti, analiziraćemo kinematički lanac glavnog kretanja istovremeno prema kinematičkom dijagramu (sl. 115) i prema tzv. strukturnom dijagramu (mreži) brzina vretena (sl. 116). Prikazano na sl. 116, mreža brojeva okretaja daje vizualni prikaz ne samo svih brojeva okretaja u minuti svih osovina mehanizma, već i zupčanika kroz koje se svaki od ovih brojeva dobija. Na dijagramu je nacrtano 7 vertikalnih linija na jednakim udaljenostima jedna od druge u skladu sa brojem osovina mjenjača (osovine XXII-XXVII, vidi sliku 116), kao i horizontalne linije. Udaljenost između vertikalnih i horizontalnih linija ovisi o odabranoj skali.

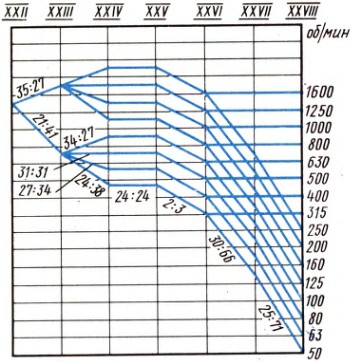

Rice. 116. Grafikon rotacijskih brojeva mašina modela 6R81, 6R81G i 6R11

Vertikalne presečne tačke vertikalnih i horizontalnih linija odgovaraju broju obrtaja (na bilo kojoj od međuvratila) označenom numeričkom vrednošću na vretenu (vratilo XXVIII). Od vratila XXIII do vratila XXIV, kretanje se prenosi preko jednog od četiri para zupčanika: 34:27, 31:31, 27:34 ili 24:38 (vidi Sl. 115 i Sl. 116). Ovdje je uvjet prianjanja (11) također zadovoljen sa točnošću od jedan: za sva četiri para zbir broja zubaca zupčanika je 61 odnosno 62 (pri konstantnom modulu m - 2,5 mm).

Lako je provjeriti da ako se s osovine koja ima n različitih brzina kretanje prenosi na sljedeće vratilo u m varijanti (m = 2, 3, 4, itd.), tada će broj različitih brzina ove osovine biti jednak na proizvod m n, tj. udvoje, trojke itd. Dakle, u našem slučaju osovina XXIII ima dvije brzine i kretanje se prenosi na osovinu XXIV sa četiri razne opcije. Dakle, vratilo XXIV ima osam (2 4) različitih brzina (vidi slike 115 i 116).

Numeričke vrijednosti okretaja mogu se odrediti s dovoljnom preciznošću pomoću grafa (vidi sliku 116). Od vratila XXIV do vratila XXV kretanje se prenosi kroz zupčanike 24:24. Od osovine XXV do vratila XXVI, kretanje se prenosi preko klinastog prijenosa s omjerom prijenosa od 2:3. Kada je spojna osovina XXVI spojena na vreteno (osovina XXVIII) moguć je prijenos najviše vrijednosti brzine vretena (1600, 1250, 1000, 800, 630, 500, 400, 315 o/min). Kretanje sa osovine XXVI na vreteno može se prenijeti grubom silom, sa osovine XXVI na vratilo XXVII koristeći zupčanik 30:66 i sa osovine XVII na vratilo XVIII (vreteno) koristeći zupčanik 25:71. Omjer prijenosa poprsja je otprilike 1/6, tj. poprsje radi kao niži prijenos. Dakle, vreteno ima osam najvećih brzina pri radu bez prekoračenja i osam najnižih brzina (250, 200, 160, 125, 100, 80, 63 i 50 o/min), odnosno ukupno šesnaest različitih brzina.

Direktno iz kinematičkog dijagrama ili iz strukturnog dijagrama možete napisati jednadžbe kinematičkih lanaca za određivanje svih šesnaest stupnjeva brzine vretena. Za određivanje maksimalnog broja okretaja vretena potrebno je odabrati zupčanike s najvećim prijenosnim omjerom iz različitih opcija prijenosa s jednog vratila na drugo, a odrediti minimalni broj okretaja - s najmanjim.

Smjer rotacije vretena mijenja se okretanjem elektromotora.

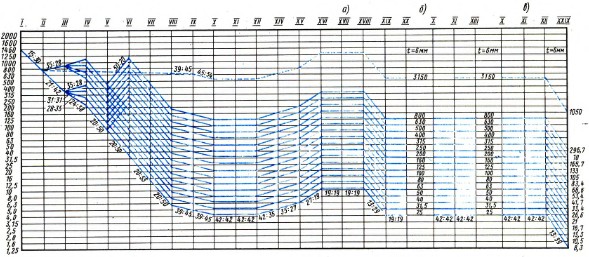

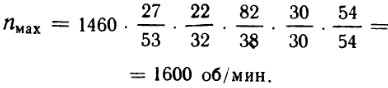

Lanac hrane. Mehanizmi za dovod pogonjeni su elektromotorom s prirubnicom od 1,5 kW, direktno povezanim polukrutom spojnicom na vratilo I. Kutija za dovod se sastoji od 9 osovina (I-IX). Na sl. 117 prikazuje grafikon pogona kutije za napajanje. Prema strukturnoj mreži (slika 117) i kinematičkom dijagramu (vidi sliku 115) lako je vidjeti da je na mašini moguće dobiti niz pomaka duž geometrijskog niza sa nazivnikom (φ = 1,26 in rasponu od 25-800 mm/min za uzdužne pomake i u rasponu od 8,3 - 266,7 mm/min za vertikalne pomake.

Rice. 117.

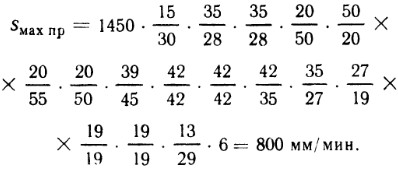

Jednadžba kinematičkog lanca za najveći uzdužni pomak (vidi slike 115 i 117),

Također, koristeći graf pogona kutije za napajanje, možete lako napisati sve ostale jednačine kinematičkih lanaca za uzdužna, poprečna i vertikalna pomaka.

Radni pokret iz kutije za dovod prenosi se na kutiju za rikverc pomoću kvačila za prekoračenje. Reverzna kutija se koristi za pretvaranje momenta koji se uklanja sa izlaznog vratila kutije za napajanje u odgovarajući radnički pokret(uzdužno, poprečno i vertikalno) u dva međusobno suprotna smjera. Kuglično kvačilo za preopterećenje ugrađeno je na prijemno vratilo X, prilagođeno za prijenos maksimalnog okretnog momenta. Osovina XIII je vijak s poprečnim dovodom. Na krajevima osovina XII i XIII nalaze se ručka i ručni točak za ručno kretanje u poprečnom i okomitom smjeru.

Ubrzani pokreti stola, poprečnog tobogana i konzole. Ova kretanja se izvode duž kinematičkih lanaca prikazanih na sl. 117 isprekidana linija. Ubrzani hod za uzdužne i poprečne pomake je 3150 mm/min, a za vertikalne pomake je tri puta manji - 1050 mm/min.

Konzolne glodalice br. 2 sa širinom stola 320 mm i br. 3 sa širinom stola od 400 mm

Ove mašine se proizvode u fabrici glodalica Gorky (GZFS). Fabrika proizvodi mašine sledećih modela: 6R82G i 6R83G - horizontalno glodanje; 6R82 i 6R83 - univerzalno glodanje; 6R12 i 6R13 - vertikalno glodanje; 6R12B i 6R13B - vertikalno glodanje, velike brzine; 6R82Š i 6R83Š - široko univerzalni.

Konzolne glodalice serije „P” su napredniji modeli u odnosu na prethodno proizvedene mašine „M” serije. Novi modeli imaju visoku krutost i otpornost na vibracije, što zauzvrat povećava izdržljivost reznog alata i produktivnost rada. Dizajn obujmice je redizajniran kako bi osigurao pouzdano pričvršćivanje i zaštitio pino od aksijalnog pomicanja, osiguravajući stabilan položaj ose vretena. Povećana je pouzdanost električne opreme alatnih mašina postavljanjem opreme u izolovane električne niše i poboljšanjem ožičenja elektromotornih pogona u mašini. U novim modelima, vodilice konzole i sklop sto-klizača se podmazuju centralno iz pumpe s klipom. Zahvaljujući efikasnom podmazivanju, povećava se trajnost ovih komponenti, duže se održava originalna tačnost mašine i smanjuje se vreme njenog održavanja. Kuglični ležajevi se koriste u nosačima zavrtnja umjesto brzo trošećih čahura od livenog gvožđa, a podmazivanje ležajeva je poboljšano. Na kraju stola uveden je zaštitni štit za zaštitu vodilica stola od strugotina pri pomicanju stola u krajnji lijevi položaj.

Tehnološke mogućnosti mašina serije „P“ proširene su povećanjem uzdužnog hoda stola za 100 mm. Za precizniju ugradnju stola u zadatu poziciju korišten je novi nosač za brojčanike. Mašine serije „P“ imaju savršene oblike koji zadovoljavaju savremene zahteve tehničke estetike.

Glavne komponente ovih modela mašina su objedinjene.

Radi lakšeg upravljanja i smanjenja troškova pomoćnog vremena, pored automatizacije ciklusa obrade na mašinama serije „M“ i „P“ Tvornice glodalica Gorky, obezbeđeno je: dupliranje (ispred i na lijevoj strani stroja) promjena brzine vretena i pomaka stola korištenjem jednoručnih i selektivnih mehanizama, što omogućava postavljanje potrebnog broja okretaja ili posmaka okretanjem točkića bez prolaska kroz međukorake; upravljanje automatskim pomacima stola sa ručki, čiji se smjer rotacije poklapa sa smjerom kretanja stola; pokrenite, zaustavite vreteno i omogućite brza kretanja pomoću dugmadi; kočenje vretena jednosmjernom strujom; prisutnost brzih kretanja stola u uzdužnom, poprečnom i okomitom smjeru.

Kinematički dijagram mašina

Na sl. 118 prikazuje kinematičku shemu, a sl. 119 grafikon brzina vretena koji objašnjava strukturu glavnog mehanizma kretanja konzolnih glodalica 6P12 i 6P13.

Rice. 118. Kinematički dijagram mašina modela 6R12 i 6R13

Rice. 119. Grafikon broja obrtaja mašina modela 6P12 i 6P13

Menjač mašina 6R82G, 6R82, 6R83G i 6R83 razlikuje se samo po horizontalnom rasporedu vretena, a kutija za dovod je ista kao kod mašina 6R12 i 6R13. Horizontalna kutija brzine vretena široko rasprostranjenih konzolnih glodalica 6R82Š i 6R83Š, kao i njihova kutija za dovod, potpuno su objedinjeni.

Glavni lanac kretanja mašine 6R12 i 6R13. Od elektromotora snage 7,5 kW za mašinu 6P12 i (10 kW za mašinu 6P13) kretanje se prenosi preko elastične spojnice na vratilo F, a sa vratila I na vratilo II preko zupčanika 27:53. Na vratilu II nalazi se trostruki blok zupčanika, pomoću kojih je moguće prenijeti rotaciju na osovinu III pri tri različite brzine kroz brzine 22:32, 16:38 i 19:35. Od osovine III do osovine IV, kretanje se takođe može prenositi u tri različite opcije prenosa: 38:26, 27:37, 17:46. Dakle, vratilo IV ima devet različitih brzina (3x3 = 9). Vratilo V prima kretanje od osovine IV kroz dvostruki set zupčanika sa brzinama 82:38 i 19:69. Dakle, V vratilo ima 18 različitih brzina (9x2=18). Od osovine V kretanje se prenosi na vratilo VI preko 30:30 konusnog zupčanika, a sa osovine VI na vreteno VII preko zupčanika 54:54. Koristeći graf (vidi sliku 119), možete napisati jednačinu kinematičkog lanca za bilo koji od 18 brojeva okretaja. Tako će, na primjer, za najveći broj okretaja vretena izgledati ovako:

Lanci za hranu. Pogon se vrši od posebnog prirubničkog motora snage 2,2 kW za mašinu 6P12 i 3 kW za mašinu 6P13. Koristeći kinematičku shemu mašina (vidi sliku 118) i raspored napajanja (slika 120), analiziraćemo kinematičke lance napajanja.

Rice. 120. Grafikon uzdužnog pogona alatnih mašina modela 6R12 i 6R13

Kroz zupčanik 26:50, vratilo XI se okreće, zatim kroz zupčanik 26:57 - vratilo XII. Na osovini XII nalazi se trostruki pokretni blok zupčanika, koji osovini XIII prenosi tri brzine rotacije kroz zupčanike: 36:18, 27:27 i 18:36. Na vratilu XIV nalazi se trostruki pokretni blok, uz pomoć kojeg se kretanje sa osovine XIII na vratilo XIV može prenositi iu tri opcije prijenosa: 24:34, 21:37 i 18:40. Dakle, vratilo XIV ima devet različitih brzina (3 x 3 = 9). Kada se pokretni zupčanik 40 sa zupčanicima na kraju pomeri udesno i uđe u zahvat sa spojnicom M 1 koja je čvrsto povezana sa vratilom XIV, rotacija sa osovine XIV na osovinu XV se prenosi direktno. Ako se zupčanik 40 dovede u zahvat sa zupčanikom 18 (kao što je prikazano na dijagramu), čime se zahvati kvačilo M 1, tada će se kretanje prenijeti na osovinu XIV kroz mjenjač. Razbijanje ovdje funkcionira kao niža brzina. Tako kutija za dovod konzolnih glodalica 6R82G, 6R82, 6R12, 6R12B, 6R13, 6R13B, 6R82Š i 6R83Š ima 18 različitih pomaka: devet pri radu bez prekoračenja i devet pri radu sa prekoračenjem. Od osovine XIV do osovine XV kretanje se prenosi kroz brzinu 40:40. Od širokog zupčanika 40, postavljenog na osovinu XV, sigurnosne spojke M p sa uključenom kvačilom M 2, kretanje se prenosi na osovinu XV, a sa nje na vratilo XVI preko prijenosa 28:35. Od osovine XVI do osovine XVII kretanje se prenosi kroz brzinu 18:33. Sa osovine XVII moguće je prenijeti sve brzine na uzdužne, poprečne i vertikalne pogonske vijke. Dakle, uzdužni dovod se dalje vrši duž sljedećeg lanca: od osovine XVII do vratila XVIII brzinom 33:37, od vratila XVIII do vratila XIX - kroz par konusnih zupčanika 18:16, i od vratila XIX do vratila XX - uzdužni vodeći vijak također kroz par konusnih zupčanika 18:18.

Brza kretanja stola u svim smjerovima izvode se s uključenom tarnom spojkom M 3 i izvode se prema kinematičkom lancu prikazanom na sl. 120 tačkasta linija. Kao što se može videti sa sl. 118, rotacija sa elektromotora za dovod prenosi se na osovinu XV preko zupčanika 26:50, 50:67 i 67:33 i dalje duž kinematičkih lanaca radnih pogona.

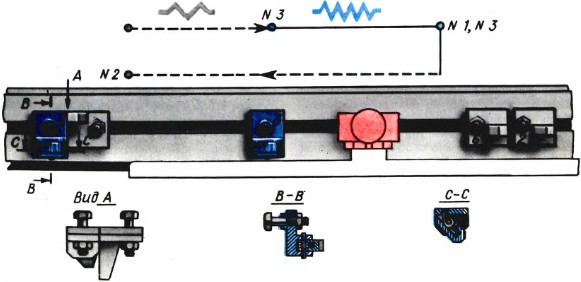

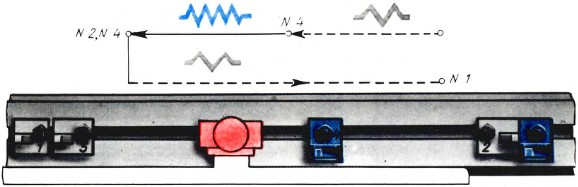

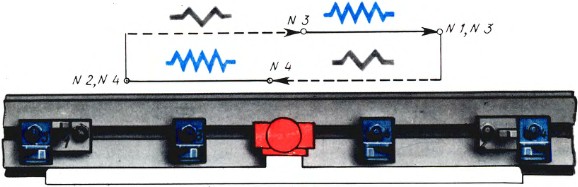

Postavljanje mašina za automatske radne cikluse

Na konzolnim glodalicama serije „M“ i „P“, uzdužno kretanje stola može se kontrolisati u poluautomatskim ili automatskim ciklusima. U pojedinačnim proizvodnim uslovima, uzdužni pomak i brzo kretanje stola se kontrolišu ručno. U masovnoj proizvodnji, ove mašine se mogu konfigurisati za poluautomatske (skakanje) i automatske (klatno) cikluse obrade. U tu svrhu, u bočni žljeb stola u obliku slova T, u određenom redoslijedu i na određenoj udaljenosti jedan od drugog (vidi sliku 39), ugrađuju se bregovi koji u pravim trenucima djeluju na upravljački lančanik za brzo i radni pokreti stola i na ručki za prebacivanje uzdužnog pomaka, osiguravajući da mašina radi prema datom ciklusu.

Tablica se može podesiti na sljedeće automatske cikluse:

- poluautomatsko skakanje: a) brzo udesno - pomak udesno - brzo nazad (lijevo) - zaustavljanje itd. (Sl. 121); b) brzo ulevo - ubacite ulevo - brzo nazad (udesno) - zaustavite se itd. (Sl. 122), tj. dobija se isti ciklus pomeranja stola, ali samo ulevo;

- automatski ciklus klatna: brzo udesno - ubaci udesno - brzo ulijevo - ubaci ulijevo - brzo udesno, itd. (Sl. 123).

Rice. 121. Ugradnja brega sa jednosmjernim poluautomatskim ciklusom udesno

Rice. 122. Ugradnja brega sa jednosmjernim poluautomatskim ciklusom lijevo

Rice. 123. Instalacija brega tokom ciklusa klatna

Da biste podesili mašinu za automatski rad, morate:

- isključite mašinu iz mreže pomoću ulaznog prekidača "uključeno - isključeno";

- ugraditi prekidače za ručnu ili automatsku kontrolu uzdužnog kretanja stola i rada okrugli stol u položaj “Automatsko upravljanje”;

- uključite mašinu pomoću ulaznog prekidača “On - Off”:

- ugradite bregaste u zavisnosti od usvojenog ciklusa.

Prilikom postavljanja za automatski rad, mora se imati na umu da je prebacivanje s pomaka na veliku brzinu ili s velike brzine na pomicanje moguće u bilo kojoj točki hoda i u bilo kojem smjeru kretanja i ograničeno je samo mogućnošću ugradnje kamere u datoj tački.

Podešavanje prekidača za ručno ili automatsko uzdužno pomeranje stola vrši se u neutralnom položaju, uzdužna ručka se na nju pritisne odvijačem do kraja i okrene u fiksni položaj „Automatsko upravljanje“. Ako prekidač ne radi zaključavanje, potrebno je lagano okrenuti vijak uzdužnog hoda pomoću ručnog kotača na stolu.

Kretanje stola udesno ili ulijevo zaustavljaju bregasti br. 5 ili 6, koji djeluju na izbočine uzdužne ručke. Čeljusti br. 1 i 2 nikada ne bi trebalo da se uklanjaju iz mašine jer one ograničavaju ekstremne položaje stola.

Prebacivanje sa pogona na veliku brzinu ili sa velike brzine na pomicanje (kada se sto pomera udesno ili ulevo) vrši se bregovima br. 3 i 4, koji deluju na lančanik.

Desni i lijevi bregasti se razlikuju samo po položaju poluge. Ako je potrebno, poluga se može pomaknuti na drugu stranu.

Prilikom rada sa ručnim upravljanjem preporučuje se da se bregovi br. 3 i 4 uklone ili premjeste u neradni dio stola kako bi se mehanizam zaštitio od nepotrebnog habanja.

Prilikom istovremenog glodanja skupa radnih komada u kojima se obrađene površine nalaze na značajnoj udaljenosti jedna od druge, stroj se može konfigurirati da radi u naglom ciklusu desnog ili lijevog pomaka.

U skladu s lokacijom površina koje se obrađuju, sto stroja primat će brze ili spore pokrete prema shemi: brzo udesno (ili lijevo) - ubacivanje udesno (ili lijevo) - brzo udesno (ili lijevo), itd. - brzo nazad - stani.

At automatski ciklus klatna Radni komadi koji se obrađuju postavljaju se naizmjenično na desnu stranu stola, a zatim na lijevu. Prilikom obrade obradaka postavljenog na jednoj strani stola, radnik s druge strane uklanja obrađeni dio i postavlja novi radni komad. U tom slučaju, stol mašine kontinuirano izvodi zatvoreni ciklus pokreta: brzo udesno - ubaci udesno - brzo ulijevo - ubaci ulijevo - brzo udesno, itd.

Prilikom rada stola u automatskom ciklusu, potrebno je imati na umu sljedeće: ciklus se uključuje kada se vreteno rotira uzdužnom hodom ručke u smjeru dovoda dijela; Postavljanje ručke u "Stop" (neutralni) položaj omogućava vam da uključite dovod ili veliku brzinu u svim slučajevima, bez obzira da li je mašina konfigurisana za automatski ciklus ili ručnu kontrolu, sa izuzetkom trenutka kada je lančanik okrenuta kamerom. U ovom trenutku tabela se može zaustaviti samo pomoću dugmadi „Stop“. Prije nego što uključite sto nakon takvog zaustavljanja, morate provjeriti da li je lančanik blokiran.

U uslovima automatskog ciklusa, dugmad „Brza tabela“ ne rade.

Konzolne glodalice br. 4 sa širinom stola 500 mm

Uljanovska fabrika teških alatnih mašina proizvodi konzolne glodalice: horizontalnu glodalicu model 6N84G i vertikalnu glodalicu model 6N14. Mašine imaju kontinualno promjenljiv pogon u uzdužnom, poprečnom i okomitom smjeru od elektromotora jednosmerna struja sa magnetnim pojačivačima. Mašine se mogu konfigurisati za automatske i poluautomatske radne cikluse.

Pošaljite svoj dobar rad u bazu znanja je jednostavno. Koristite obrazac ispod

Studenti, postdiplomci, mladi naučnici koji koriste bazu znanja u svom studiranju i radu biće vam veoma zahvalni.

Objavljeno na http://www.allbest.ru/

Uvod

1. Opšti dio

1.1 Svrha i uređaji radionice

2. Posebni dio

2.1 Namjena i dizajn univerzalne konzolne glodalice 6E80Sh

2.3 Podmazivanje konzolno-glodalice univerzalne mašine modela 6E80Sh

3. Organizacija proizvodnje

3.1 Tehnička dokumentacija za remont konzolno-glodalice široko-univerzalne mašine modela 6E80Sh

3.2 Spisak pomoćne opreme, pribora i alata za remont konzolno-glodalice univerzalne mašine modela 6E80Sh

4. Ekonomski dio

4.1 Vremenski standardi za remont univerzalne konzolne glodalice modela 6E80Sh

4.2 Tarifne stope u radionici

5. Sigurnosne i protivpožarne mjere

5.1 Zaštita na radu na gradilištu

5.2 Sigurnosne mjere

5.3 Industrijska sanitacija

5.4 Zaštita od požara

5.5 Zaštita životne sredine

Bibliografija

Uvod

ArcelorMittal je najveća metalurška kompanija na svijetu, koja je krajem 2008. godine kontrolirala 10% globalnog tržišta čelika. Registrovan u Luksemburgu.

Osnovana je 2006. spajanjem luksemburške kompanije Arcelor i indijske kompanije Mittal Steel, u vlasništvu indijskog biznismena Lakshmija Mitalla.

Nakon spajanja, proizvodni kapacitet kompanije iznosio je 120 miliona tona godišnje. Najavljen je razvojni cilj povećanje kapaciteta u narednih pet godina na 150 miliona tona. Ekonomska kriza dovela je do odgađanja projekata koji su se realizovali sa 2011-2012 na 2014. godinu.

Akcionarsko društvo ArcelorMittal Temirtau je najveće preduzeće u rudarskom i metalurškom sektoru Republike Kazahstan i predstavlja integrisani rudarski i metalurški kompleks sa sopstvenom bazom uglja, željezne rude i energije.

ArcelorMittal Temirtau dd uključuje:

Odjel čelika;

Odjel za ugalj;

Odjel za željeznu rudu.

ArcelorMittal Temirtau dd je specijalizovan za proizvodnju ravnih i dugačkih proizvoda, uključujući polimer, cink i aluminijumski premaz, a takođe proizvodi sinter, željeznu rudu i koncentrat uglja, koks, liveno gvožđe, čelik, uključujući kontinuirano livene ploče, trake, špage trake, elektrozavarene cevi i srodne proizvode visoke peći i koksno-hemijske industrije.

ArcelorMittal Temirtau dd je društveno orijentisana kompanija. Bilans stanja preduzeća obuhvata kuće za odmor, sanatorije, dečije letnje kampove, sportske komplekse i medicinske ustanove. Kompanija je pružalac komunalnih usluga (toplih i hladnom vodom, grijanje, struja) stanovnicima Temirtaua.

tehnološka mašina za konzolnu glodalicu

1. Opšti dio

1.1 Svrha i struktura radionice

Radionički pasoš br. 31

Radionicu je projektovao karagandski ogranak Gipromeza 1957. godine, sagradio i naručio povereništvo Kazmetallurgstroy u septembru 1970. (bez upravne zgrade).

Radionica je bila namijenjena za popravke opreme u sinter-visokim pećima, topionici čelika i ljevaonici. U oktobru 1971. radionica je reorganizirana u vezi sa stvaranjem samostalne strukturne jedinice TsRMO-1.

TsRMO-2 je namijenjen za izvođenje popravki opreme u čeličarskim radionicama, proizvodnju i restauraciju rezervnih dijelova, šporet visokih peći, glava konvertorskih furnira, izradu i restauraciju zaustavnih šipki za lonce za izlivanje čelika.

Radionica se sastoji od dvije remontne sekcije (otvoreno ložište i konvertor) i radionice za mehaničke popravke.

Radionica se nalazi u dvospratni zgradi dužine 96 metara i širine 18 metara, ukupne površine 3460 metara.

Transport robe u radnji obavljaju tri električne mostne dizalice nosivosti 5 tona, dvije dizalice nosivosti 15/3 tone, električna kolica nosivosti 10 tona, dva električna automobila i dva električni viljuškari.

Promet spoljnog tereta obavlja se železničkim i drumskim transportom.

Radionica ima tri ulaza za vozila i željeznički pristupni kolosijek dužine 18 metara.Svi ulazi u radionicu su opremljeni vazdušnim zavjesama.

Radionica se grije sa 5 STD-300 jedinica.

Projekat obezbeđuje:

1. Uklanjanje proizvoda iz 1 ukupna površina radionice - 0,68 t/god

2. Skidanje proizvoda sa jedne glavne mašine - 88,5 t/god

3. Proizvodnja proizvoda po operateru mašine - 54,5 tona/god

4. Proizvodnja proizvoda po radniku - 22,6 tona/god.

Proizvodni kapacitet

|

Ime |

Godišnje izdanje |

||||

|

Prema projektu |

Naime, od 1. januara 1972 |

||||

|

Mehanička obrada rezervnih dijelova |

|||||

|

Mehanička obrada rezervnih dijelova koji se mogu ponovo popraviti |

|||||

|

Mašinska obrada šipki za zaključavanje |

|||||

|

Popravak tuyere |

|||||

|

Radovi na popravci i montaži |

TEHNOLOŠKI PROCES.

Tehnološki proces obrade rezervnih dijelova je individualan i malog obima. Odlivci, otkovci i dugi metal za izradu rezervnih delova u radionicu se snabdevaju iz skladišta tehničke opreme i nabavnih radnji odeljenja glavnog mehaničara. Tehnologija popravke sastoji se od sklapanja i pregleda sklopova u periodu pripreme za popravku, zamjene sklopova, pojedinačnih dijelova i pregleda jedinica tokom perioda popravke.

Režim rada radionice je postavljen na dvije smjene, u trajanju od 8,25 sati uz petodnevnu radnu sedmicu sa dva slobodna dana.

1.2 Namjena i kratke tehničke karakteristike glavne opreme

KARAKTERISTIKE POVRŠINA I MAŠINSKA RADIONICA.

Sektor za popravku površinske opreme vrši planirane preventivne popravke opreme prema odobrenim planovima u radnjama otvorenog ložišta, vatrostalnog materijala i pripreme kompozicije.

Lokacija se nalazi u radionici otvorenog ložišta.

Lokalitet se sastoji od 7 timova (60 ljudi) mehaničara za popravke, elektro i plin zavarivača i rezbara.

Prostor za popravku opreme konvertorskih radnji - vrši planirano preventivno održavanje opreme prema odobrenim planovima u radnjama konvertorskih i pilotskih radnji.

Lokalitet se nalazi u ugradnoj prostoriji glavne zgrade konvertorske radnje na površini od 60, na nivou 23.

Lokalitet se sastoji od 7 timova (62 osobe) mehaničara za popravke, elektro i plin zavarivača i rezbara.

Mehanička radionica.

Objavljeno u industrijska zgrada radionice Mehanička radionica za popravke uključuje:

A) mašinski odjel;

B) odeljenje za obradu metala i montažu;

B) odjel kovanja, zavarivanja i nabavke;

D) odeljenje za proizvodnju i restauraciju šipki za zaključavanje;

D) elektromehanički servis.

Mehanički odjeljak je namijenjen za mašinska obrada rezervni dijelovi. Nalazi se u uvali AB na površini od 48. Količina mašinske opreme utvrđuje se u odeljenju, na osnovu radnog intenziteta obrade jedne tone proizvoda - 90 mašinskih sati.

Odjel montera i montaže namijenjen je montaži i pregledu komponenti opreme čeličana pogona. Odjel se nalazi u uvali AB i BV na području 972. Odjeljenje se sastoji od 2 tima (10 ljudi) mehaničara.

Odjel kovanja, zavarivanja i nabavke namijenjen je proizvodnji malih otkovaka i alatnih zareza, rezanju gredica od valjanih proizvoda različitih profila i proizvodnji bakarnih furnira za ložište i konvertorske radnje. Odjel sa metalnim magacinom nalazi se u AB uvali na prostoru 648.

Odjel za proizvodnju i restauraciju zaustavnih šipki namijenjen je proizvodnji zaustavnih šipki za lonce za izlivanje čelika. Radovi se odvijaju na proizvodnoj liniji kapaciteta 1600 tona klipova godišnje.

Trenutno se radi na reviziji projekta odjeljenja u cilju poboljšanja tehnološkog procesa proizvodnje zaustavnog strništa.

Elektromehanički servis je dizajniran za izvođenje planiranog preventivnog održavanja i otklanjanja kvarova na opremi u mehaničkoj radionici. Servis se nalazi u uvali BV u ugradnoj prostoriji površine 180. Servis se sastoji od 4 električara i 6 mehaničara.

Skladište materijala nalazi se u uvali BV u ugrađenoj prostoriji površine 24. Skladište je namijenjeno za skladištenje materijalno-tehničkih sredstava. Radovi na transportu robe u skladištu obavljaju se ručno.

Skladište rezervnih dijelova nalazi se u BV uvali na prostoru 24, ograđeno metalnom mrežom. Skladište se servisira električnim viljuškarom nosivosti 5 tona.

ELEKTRIČNO NAPAJANJE RADNJA.

Radionica se napaja električnom energijom iz 12 trafostanica preko 10 kilovoltnog kabla. U radionici je ugrađen opadajući transformator snage 1000 kVA, 10/0,4 kW.

Ukupna električna snaga radionice je 660 kW.

Uključujući snagu - 440 kW;

dizalica - 184 kW;

električna peć - 8 kW;

električno zavarivanje - 28 kW.

Intrashop mreže su povezane na NTP 0,4 kV, ožičenje je izvedeno u cijevima pomoću žice tipa APR. Automatske mašine tipa A3124 i A3131 ugrađene su na sve centrale ShR i ShchU.

Rasvjeta u radionici je rađena lampama GE-50 u količini od 87 lampi. Ukupna električna snaga sijalica je 43,5 kW.

Intrashop mreže

|

Ime |

Mjesto umetanja |

Intrashop mreža |

||||

|

prečnik mm |

količina |

|||||

|

Gasovod |

Generalni tvornički autoput |

|||||

|

Cijev za kisik |

||||||

|

Parna linija |

||||||

|

Cjevovod za komprimirani zrak |

||||||

|

Cjevovod tople vode |

||||||

|

Snabdijevanje pitkom vodom za domaćinstvo |

||||||

|

Cjevovodi za procesnu vodu |

MOTORNI TRANSPORT

Za transport unutar radnje i unutar pogona, radionica raspolaže sa 2 električna viljuškara EP-301 sa univerzalnom vilicom nosivosti 3 tone i 2 električna kamiona EK-2 nosivosti 2 tone.

SANITARNI USLOVI.

Upravna i uslužna zgrada radionice je u izgradnji. Osoblje remontno-montažnih timova privremeno je smješteno u administrativnim i upravnim zgradama ložišta i konvertorskih radnji.

Tehničke karakteristike opreme

|

Naziv, tip, model, proizvođač |

Tehničke specifikacije |

|||

|

MAŠINSKI ODELJENJE |

||||

|

Konzolna glodalica 6M12P (Tvornica alatnih mašina Gorky) |

Udaljenost od kraja vretena do stola: Najmanji - 30 mm; Najveći je 400 mm. Veličina radne površine stola je 1250×320 mm. Maksimalni pomaci stola: Uzdužno - 700 mm; Poprečno - 260 mm; Vertikalni - 370 mm. Unutrašnji konus vretena - B 3 Maksimalni ugao rotacije glave vretena je ±45°. Najveći aksijalni pomak vretena je 70 mm. Ograničenja brzine vretena 31,5-1600 o/min. |

|||

|

Široko prilagodljiva konzolna glodalica 6M82Š |

Dimenzije radne površine stola su 125×320 mm. Prečnik trnova je 32 mm; 50 mm. Broj vretena - 2. Konus vretena: Horizontalno - br. 3. Rotacione i nadzemne glave - br. 2. Ograničenja brzine vretena: Horizontalno 31,5h1600 o/min; Rotaciona glava 90-1400 o/min. Granice uzdužnih i poprečnih pomaka stola: 25h1250 mm/min. Granice vertikalnih pomaka stola su 8,3-416,6 mm. Uzdužni hod stola je 700 mm. Poprečni hod stola je 240 m. Vertikalni hod stola - 420 mm. Rotacija glave za glodanje u poprečnoj ravnini stola je 45-90°. Maksimalna težina radnog komada je 250 kg. |

|||

|

Hidroficirana mašina za poprečno blanjanje 7M37 (Gomelska fabrika alatnih mašina) |

Hod klizača je 150x100 mm. Dimenzije stola - 560×1000 mm Najveća udaljenost između ravnine stola i klizača je 500 mm. Najveći horizontalni pomak stola je 800 mm. Ograničenja brzine klizača su 3h48 m/min. Najveći ugao rotacije klizača za rezanje je ±60°. |

|||

|

Hidroficirana mašina za prorezivanje 7M430 (Gomelski pogon alatnih mašina). |

Hod rezača je 320 mm Rotacija stola - 360° Prečnik stola - 700 mm Maksimalno kretanje stola: Uzdužni - 600 mm Poprečno - 300 mm. Ograničenja brzine rezača su 3h24 m/min. |

|||

|

Mašina za uzdužno rendisanje 7210 (Minska fabrika alatnih mašina) |

Udaljenost između površine stola i prečke je 1000 mm. Udaljenost između stubova - 1100 mm Dimenzije stola: 3000×900 mm. Dužina hoda stola: Najveći - 3200 mm; Najmanji je 700 mm. Broj čeljusti: Na prečki - 2; Na pultu - 1. Horizontalno kretanje čeljusti duž prečke je 1500 mm. Vertikalno pomicanje čeljusti duž nosača iznosi 900 mm. Radna brzina stola je 4h90 m/min. Brzina povrata stola je 12h90 m/min. |

|||

|

Karusel mašina 1531 (Krasnodarska fabrika alatnih mašina). |

Prečnik prednje ploče - 1150 mm Brzina prednje ploče je 6,3h315 o/min. Ugao nagiba vertikalnog nosača je ±45°. Visina podizanja vertikalnog nosača je 550 mm. Poprečni hod klizača - 630 mm Dovod čeljusti - 0,05h12,5 mm/obr. |

|||

|

Mašina za horizontalno bušenje 2620B (Lenjingradsko udruženje alatnih mašina po Sverdlovu). |

Prečnik vretena - 90 mm. Brzina rotacije vretena - 12,5h2000 o/min. Brzina rotacije prednje ploče je 8h200 o/min. Unutrašnji konus vretena je Morse br. 5. Dimenzije radne površine stola su 1120×1300 mm. Maksimalno kretanje: Vertikalni uzglavlje - 1000 mm; Dužina vretena - 710 mm; Prečnik stola - 1000 mm; Dužina stola - 1090 mm; Nosači prednje ploče su radijalni - 170 mm. Najveći prečnik bušotine: vreteno - 330 mm; Čeljust - 600 mm. |

|||

|

Radijalna bušilica 2N55 (Odeska fabrika alatnih mašina). |

Najveći prečnik bušenja je 50 mm. Morzeov konus - br. 5. Najveći aksijalni pomak vretena je 350 mm. Doseg vretena - 410h1600 mm. Brzina vretena - 20-2000 o/min |

|||

|

Strug za vijke 1E61M (Iževska fabrika alatnih mašina) |

Visina centara je 170 mm. Rupa na vretenu je 32 mm. Iznad čeljusti - 183 mm; Iznad kreveta - 320 mm. |

|||

|

Strug za vijke 1K62 (Fabrika alatnih mašina Efremov, Moskva) |

Visina centara je 215 mm. Otvor za vreteno - 38 mm Najveći prečnik radnog komada: Iznad čeljusti - 260 mm; Iznad kreveta - 400 mm. |

|||

|

Strug za vijke 1625 (Fabrika alatnih mašina Efremov, Moskva) |

Udaljenost između centara je 1400 mm. Visina centara je 215 mm. Rupa na vretenu je 47 mm. Najveći prečnik radnog komada: Iznad čeljusti - 260 mm; Iznad kreveta - 400 mm. |

|||

|

Strug za rezanje vijaka 1A616 (Kuibyshev Machine Tool Plant). |

Udaljenost između centara je 710 mm. Visina centara je 170 mm. Rupa na vretenu je 32 mm. Najveći prečnik radnog komada: Iznad čeljusti - 188 mm; Iznad kreveta - 320 mm. |

|||

|

Strug za vijke 163 (Fabrika alatnih mašina u Tbilisiju) |

Udaljenost između centara je 1400 mm. Visina centara je 265 mm. Rupa na vretenu je 65 mm. Najveći prečnik radnog komada: Iznad čeljusti - 350 mm; Iznad kreveta - 630 mm. |

|||

|

Strug za vijke 9N14S3 (Fabrika alatnih mašina u Tbilisiju) |

Udaljenost između centara je 710 mm. Visina centara je 265 mm. Rupa na vretenu je 65 mm. Najveći prečnik radnog komada: Iznad čeljusti - 350 mm; Iznad kreveta - 630 mm. |

|||

|

Strug za vijke 165 (Razanski pogon alatnih mašina) |

Udaljenost između centara je 2800x5000 mm. Visina centara je 500 mm. Rupa na vretenu je 80 mm. Najveći prečnik radnog komada: Iznad čeljusti - 650 mm; Iznad kreveta - 1000 mm. Brzina vretena - 5h500 o/min. |

|||

|

Cilindrična brusilica ZA164A (Tvornica "Kommunar", Lubny, Poltavska regija) |

Udaljenost između centara je 2800 mm. Najveći prečnik proizvoda je 400 mm. Najveća težina proizvoda je 250 kg. Dimenzije najvećeg kruga: Vanjski promjer - 750 mm; Unutrašnji prečnik - 40 mm; Širina - 70 mm. |

|||

|

ODELJENJE ZA MONTAŽU I MONTAŽU. |

||||

|

Hidraulična horizontalna presa P983 (Odesska presa). |

Snaga - 315 t. Pritisak fluida u mreži je 200 kg/cm². Najveći hod klipa je 850 mm. Maksimalni prečnik presovanog proizvoda je 1500 mm. Radni fluid je ulje. Udaljenost od kraja klipa do kraja pokretne potisne grede: Maksimum - 2900 mm; Minimalni - 900 mm; Radni - 2500 mm. |

|||

|

Jednostupna hidraulična presa P6320 (Orenburg Metalist fabrika). |

Snaga - 10 t. Pritisak fluida u mreži je 160 kg/cm². Hod šipke - 400 mm. Dimenzije stola - 380x500 mm. |

|||

|

Mašina za grubo i brušenje ZM-634 (Jalal-Abadska remontna fabrika) |

Broj krugova - 2 Veličine krugova - 400×40×203 mm Brzina vretena - 1420 o/min. Udaljenost između centara - 700 mm Visina centra - 830 mm |

|||

|

Vertikalna bušilica 2A135 (Fabrika Lenjin, Sterlitomak). |

Maksimalni prečnik bušenja je 35 mm. Konus vretena - Morse br. 4. Prepust osovine vretena - 300 mm. Hod vretena - 225 mm. Hod glave je 200 mm. Brzina vretena - 68-1100 o/min. Raspon pomaka - 0,12-1,6 mm/okr. |

|||

|

Odjel kovanja, zavarivanja i nabavke. |

||||

|

Pneumatski kovački čekić M415A (tvornica KPO Voronjež). |

Težina dijelova za hranjenje je 400 kg. Otkucaja u minuti - 130 Efektivna kinetička energija delova za hranjenje je 950 gm. Udaljenost od ose žene do okvira je 520 mm. Udaljenost od ogledala udarca do žene je 530. Dimenzije udarnog ogledala su 265×100 mm. Optimalni kovani dio radnog komada: Kvadrat - 100 mm; Okrugla - 115 mm. |

|||

|

Mašina za rezanje noževa 872 (Krasnodarski eksperimentalni pogon nazvan po Kalinjinu). |

Dužina hoda okvira testere je 140x180 mm. Dužina oštrice - 450 mm Broj poteza okvira pile u minuti je 85-110. |

|||

|

Mašina za glodanje i sečenje 8B66 (Minska fabrika alatnih mašina) |

Brzina lista testere u minuti. - 3.3h25.5 Prečnik lista testere - 710 mm. Brzina rezanja - 7,4h57 m/min. Najveći prečnik rezanog radnog komada je 230 mm. |

|||

|

Zavarivački pretvarač PSO-300 |

Trenutna ograničenja regulacije: |

|||

|

Transformator za zavarivanje TD-500 (poštanski sandučić postrojenja M-5293) |

||||

|

Kovačnica |

Proizveden u radionici. |

|||

|

Grejna komorna peć |

Površina ognjišta - 0,66 m2. Gorivo: koksni gas. |

|||

|

ELEKTRO-MEHANIČKI SERVIS. |

||||

|

Vertikalna bušilica 2A125 ( Mašinsko postrojenje, selo Kabanje, regija Lugansk). |

Najveći prečnik bušenja je 25 mm. Hod vretena - 200 mm. Brzina vretena po min. - 165h2130. Najveći pomak stola je 400 mm. Dimenzije stola - 350x400 mm. |

|||

|

Mašina za grubo i brušenje 3M-634 (pogon u Mukačevu nazvan po Kirovu) |

Broj krugova - 2. Dimenzije krugova su 400×40×203 mm. Broj okretaja vretena u min. - 700h1400. |

|||

|

Mašina za brušenje 372B (Moskovska fabrika alatnih mašina). |

Dimenzije obrađenih proizvoda su 1000×300×400 mm. Dimenzije stola - 1000×300 mm. Visina kruga je 40 mm. Prečnik kruga: Vanjski - 250h350 mm; Unutrašnji - 127 m. |

|||

|

Univerzalna mašina za oštrenje 3659A (Vitebska fabrika mašina za oštrenje). |

Prečnik naoštrenih svrdla i cinkova je 80 mm. Uglovi oštrenja - 70°h140°. Broj pera naoštrenog alata je do 12. Brusni točak: Vanjski promjer - 200 mm; Unutrašnja - 32 m; Visina do - 70 mm. Broj okretaja kotača u minuti. - 1850 |

Oprema za rukovanje

|

Naziv, br., proizvođač |

Lokacija instalacije |

Tehničke specifikacije |

|||

|

Električna mostna dizalica br.1 (Mašinski pogon, selo Novoburejsk, oblast Habarovsk). |

Odeljenje kovanja i nabavke Mašinski odjel. Odjel za proizvodnju čepova |

Nosivost - 5 tona. Dužina mosta je 16,5 m. Brzina kretanja: Dizalica - 73,5 m/min; Kolica - 38 m/min; Podizanje - 10 m/min. Visina dizanja - 8 m. |

|||

|

Električna mostna dizalica br.3 (Fabrika mašina Uzlovaja stanica, Tulska oblast). |

Odjel za montažu i montažu |

Nosivost - 15/3 t. Dužina mosta je 16,5 m. Brzina kretanja: Dizalica - 49 m/min; Kolica - 18 m/min; Glavni lift - 2,2 m/min; Pomoćni lift - 9,7 m/min. Visina dizanja: Glavna - 8,5 m; Pomoćni - 8.5 m. |

|||

|

Električna mostna dizalica br.4 (PTO fabrika, Aleksandrija, Kirovogradska oblast). |

Odjel za montažu i montažu |

Nosivost - 15/3 t. Dužina mosta je 16,5 m. Brzina kretanja: Dizalica - 75,3 m/min; Kolica - 34,5 m/min; Glavni lift - 8 m/min; Pomoćni lift - 19,2 m/min. Visina dizanja: Glavna - 8 m; Pomoćni - 8 m. |

|||

|

Električna kolica (Dnjepropetrovska fabrika metalurške opreme). |

Između raspona u osovinama 4-5 |

Nosivost - 10t; Širina kolosijeka - 1000 mm; Osnova kolica je 1600 mm. Veličina platforme - 2630×1650 mm. Brzina vožnje - 40 m/min. Pogon elektromotorom MTK-11-V, Snaga 2,2 kW, 885 o/min. Kontrola pritiskom na dugme. |

2. Posebni dio

2.1 Namjena i dizajn konzolno-glodalice univerzalne mašine model 6E80Sh

Slika 2.1.1 Konzolno glodanje veoma raznovrsna mašina modeli 6E80SH

Široko univerzalna horizontalna konzolna glodalica 6E80SH dizajnirana je za izvođenje glodanja i nekih vrsta bušenja na malim dijelovima od crnih i obojenih metala i plastike.

Koriste se u pojedinačnoj i serijskoj proizvodnji. Tehničke karakteristike mašina omogućavaju punu upotrebu mogućnosti alata od brzoreznog čelika, kao i alata opremljenih karbidnim umetcima.

Rotirajuća glava za glodanje sa perom koji se može uvlačiti omogućava vam glodanje nagnutih površina dijelova. Upotreba razdjelne glave, okretnog stola i škripca proširuje tehničke mogućnosti stroja.

Mašine rade na principu glodanja sa rotirajućim stacionarnim glodalom montiranim u horizontalnom ili vertikalnom vretenu. Pokreti stola (X koordinata), klizača (Y koordinata) i konzole (Z koordinata) koriste se kao radni ili instalacijski pokreti.

Upotreba CNC opreme omogućava obradu dijelova prema programu u automatskom načinu rada.

Karakteristike dizajna:

Stalak je osnovna jedinica na koju se montiraju sve ostale jedinice i mehanizmi. Postolje je čvrsto povezano sa pločom (osnovom). Vertikalna glava vretena postavljena je na prtljažnik stroja, a vješalice za rad s dugim trnovima pričvršćene su na vodilice prtljažnika.

Horizontalni vretenasti mjenjač je montiran u letvu. Vertikalno vreteno pokreće električni motor koji se nalazi na vrhu glave.

Stražnji zid konzole je napravljen u obliku vodilica lastinog repa. Klizač se pomiče bočno na konzoli i ima vodilice stola. Uzdužni šraf je povezan sa stolom. Rad je moguć i metodom glodanja prema gore i prema dolje.

Sastav mašine:

Preklopni mehanizam za vertikalno pomeranje stola, tobogana, stola, rashladnog sistema, elektro ormara, sklopnih mehanizama za poprečno pomeranje stola, okvira, kutije za ubacivanje, mehanizma za prebacivanje, mehanizam za prebacivanje brzine rotacije horizontalnog vretena, mjenjač i vreteno, prtljažnik sa glavom vretena, zaštitni uređaj, vertikalni mehanizam za prebacivanje brzine vretena, ovjes, konzola.

Dizajn i rad mašine i njenih glavnih delova.

Kontrole i njihova namjena:

Ručka ručnog vertikalnog stola za miješanje

Zamašnjak za ručno poprečno kretanje klizača

Ručica prekidača za vertikalno ubacivanje

Zazorni puž za uzorkovanje na uzdužnom vijku

Zamašnjak za ručno kretanje stola

Stezaljka za stol

Prekidač "Rasvjeta"

Drška za obujmice vretena

Ventil za hlađenje

Ručka prekidača za napajanje

Dugme za brzo kretanje stola

Dugme Start

Dugme za zaustavljanje u nuždi

Drška klizne stege

Ručka prekidača za poprečno ubacivanje

Drška stezaljke konzole

Prekidač motora za napajanje

Prekidač pumpe za hlađenje

Prekidač smjera horizontalne rotacije vretena

Pritisnite dugme

Vertikalni prekidač smjera rotacije vretena

Horizontalno dugme za menjanje vretena

Gumb za promjenu brzine horizontalnog vretena

Ručno kretanje prtljažnika

Stezaljka za prtljažnik na okviru

Stezanje glave za glodanje na deblo

Puž koji okreće glavu za glodanje u uzdužnoj ravni stola

Puž koji okreće glavu za glodanje u poprečnoj ravni stola

Vertikalna ručka vretena

Ručica za prebacivanje vertikalne remenice vretena

Vertikalno dugme za promenu brzine vretena

Ručka za pomicanje okomitog vretena

Ručka prekidača uzdužnog pomaka

Ručica za biranje kutije za dovod

Dugme za prebacivanje

Strojni klizni zavrtnji 6T80

Stop dugme

Kinematički dijagram.

Vretena se pokreću elektromotorima preko klinastog remena.

Vretena imaju 12 različitih brzina, koje se dobijaju pomeranjem blokova zupčanika duž urezanih osovina. Napojna žica se izvodi od elektromotora kroz spojnicu, od osovine IX do kutije za napajanje. Pomicanjem blokova zupčanika, kutija za dovod osigurava 18 različitih pogona, koji se prenose na konzolno vratilo XII i dalje kada se odgovarajuća zupčasta spojka uključi na vijke za uzdužno, poprečno i vertikalno kretanje.

Ubrzana kretanja se izvode od elektromotora preko osovina IX, X, HP, HU, elektromagnetnih i preletnih spojki do HL osovine konzole.

Aktiviranje i preokret uzdužnih, poprečnih, vertikalnih pomaka vrši se pomoću dvostranih bregastih spojki.

Krevet je osnovni dio mašine na koji se montiraju sve ostale komponente i mehanizmi. Postolje okvira je čvrsto povezano sa pločom (bazom), koja je rezervoar rashladne tečnosti.

Na prtljažniku mašine 6E80Sh postavljena je vertikalna glava vretena, a na vodilice prtljažnika pričvršćene su vješalice za rad s dugim trnovima. Ovjesi imaju oslonac za kotrljanje i klizni oslonac. Privjesci na mašinama nisu zamjenjivi; da biste ugradili privjeske, okrenite glavu prema gore.

U ram je montiran horizontalni vretenasti mjenjač. Veza na elektromotor je preko klinastog remena. Pregled i pristup mjenjaču je kroz prozorčić mjenjača na lijevoj strani rama. Vertikalno vreteno mašine pokreće elektromotor postavljen na vrh glave preko klinastog pogona, valjkastog kvačila i menjača.

Vreteno je montirano u navlaku koja se uvlači. Glava vretena mašine 6E80Sh pričvršćena je na deblo kroz stezaljku i ima mogućnost rotacije u poprečnom i uzdužnom smjeru stola. Pogon za dovod se nalazi u konzoli. Na prednjoj strani, u donjem dijelu konzole, ugrađen je elektromotor s prirubnicom, a na lijevoj strani konzole je kutija za napajanje sa mehanizmom za prebacivanje i mehanizmom za uključivanje vertikalnog kretanja stola. pričvršćen, a sa desne strane se nalazi mehanizam za uključivanje poprečnog pomeranja stola. Kutija za dovod sa osamnaest brzina ima overdrive lanac sa sigurnosnom spojkom, što eliminiše mogućnost loma pogona za dovod usled preopterećenja.

Elektromagnetno kvačilo i kvačilo za prelazak su montirane na istoj osovini sa sigurnosnom spojkom. Aktivacija brzih kretanja stola vrši se pomoću dugmeta. Mehanizam za prebacivanje pogona sastoji se od bregastih ručki sa profilnim žljebovima, brojčanika i poluga za prebacivanje brzina.

Zupčanici kutije za ubacivanje se mijenjaju kada se točkić okreće oko ose i kada se osovina okreće ručkom.

Vertikalna i poprečna mehanička kretanja stola se aktiviraju pomoću ručki.Smjer kretanja ručki mnemonički je povezan sa smjerom kretanja stola.

Ručno okomito pomicanje stola vrši se ručkom, poprečno - zamašnjakom.

Stražnji zid konzole je napravljen u obliku vodilica lastinog repa.

Gornji dio konzole ima pravokutne vodilice po kojima se klizač kreće.

Klizač se pomiče bočno na konzoli i ima vodilice stola.

Uzdužni šraf je povezan sa stolom. Klizač sadrži konusne zupčanike koji rotiraju vijak, ručke i mehanizam za aktiviranje uzdužnog uvlačenja.

Prilikom rada s metodom glodanja, odabir razmaka između navoja vodećeg vijka i matica omogućava se okretanjem puža.

Prilikom rada sa metodom up-glodanja, vodeći vijak se dosta istroši. Stoga, ako se jedan posao obavlja na mašini duže vrijeme, područje rada vijka treba promijeniti.

Za poprečno hranjenje koristi se držač s maticom, koji je pričvršćen na tijelo klizača i spojen na vijak konzole.

Osnovni tehnički podaci i karakteristike mašine.

Dimenzije radne površine stola (dužina x širina), mm 200 x 800

Broj T-ureza na stolu 3

Maksimalno kretanje stola, mm

uzdužno 560

poprečno 220

Udaljenost od ose horizontalnog vretena do radne površine stola, mm

najmanje 0

najviše 400

Udaljenost od kraja vertikalnog vretena do radne površine stola, mm

najmanje 15

najviše 400

Ugao rotacije glave vretena, stepeni

u uzdužnoj ravni stola ± 45

u poprečnoj ravni stola (prema krevetu) 30

u poprečnoj ravni stola (od kreveta) 45

Hod čahure glave vretena, mm 70

Broj brzina vretena (horizontalno / vertikalno) 12

Ograničenja brzine vretena, min -1

horizontalno 50-2240

vertikalno 56-2500

Broj feedova tabele 18

Granice pomaka stola, mm/min

uzdužni i poprečni 20-1000

vertikalno 10-500

Brzina brzog kretanja stola, m/min

uzdužno i poprečno 3.35

vertikalno 1.7

Cijena podjele brojčanika za kretanje stola, mm

uzdužno i poprečno 0,05

vertikalno 0,02

Razdjelna vrijednost kotačića za kretanje vertikalne vretene čahure, mm 0,05

Ukupne dimenzije mašine (dužina x širina x visina), mm 1600x1875x2080

Težina mašine (sa električnom opremom), kg 1430

Alat koji se koristi u mašinskoj obradi.

Horizontalnu konzolnu glodalicu 6T80Sh odlikuje prisutnost konzole i horizontalnog rasporeda vretena pri obradi ravnih i oblikovanih površina radnih komada izrađenih od različitih materijala cilindričnim, ugaonim i oblikovanim rezačima. Mogu se koristiti i čeone i čeone glodalice.

Cilindrični rezači se koriste pri obradi aviona. Ovi rezači mogu biti sa ravnim ili spiralnim zubima. spiralni rezači rade glatko; široko se koriste u proizvodnji. Ravni rezači se koriste samo za obradu uskih površina, gdje prednosti spiralnih rezača nemaju veliki utjecaj na proces rezanja. Pri radu sa cilindričnim glodalima sa zavojnim zupcima nastaju aksijalne sile koje dostižu značajnu vrijednost pri kutu nagiba zubaca od OMEGA = 30 -:- 45*. Stoga se koriste cilindrična dvostruka glodala, kod kojih spiralni rezni zubi imaju različite smjerove nagiba. Ovo vam omogućava da izbalansirate aksijalne sile koje djeluju na glodala tokom procesa rezanja. Na spoju rezača planira se preklapanje reznih ivica jednog rezača sa reznim ivicama drugog. Cilindrični glodali su izrađeni od brzoreznog čelika i također su opremljeni karbidnim umetcima, ravnim i spiralnim.

Ugaone glodalice se koriste za glodanje kutnih utora i kosih ravnina. Jednokutni rezači imaju rezne ivice smještene na konusnoj površini i kraju. Dvokutni noževi imaju rezne ivice smještene na dvije susjedne konične površine.

Ugaone glodalice se široko koriste u proizvodnji alata za glodanje žljebova za strugotine različitih alata. Pri radu s jednokutnim rezačima nastaju aksijalne sile rezanja, budući da se metal obratka reže uglavnom reznim rubovima koji se nalaze na konusnoj površini. Kod dvokutnih glodala aksijalne sile koje nastaju tijekom rada dvaju susjednih kutnih rubova zuba donekle kompenziraju jedna drugu, a pri radu simetričnih dvokutnih glodala međusobno su uravnotežene. Stoga, dvokutni rezači rade glatko. Mali ugaoni glodali se proizvode sa krajnjim glodalima sa cilindričnim ili konusnim drškom.

Oblikovani glodali su postali široko rasprostranjeni u obradi različitih oblikovanih površina. Prednosti upotrebe oblikovanih glodala posebno su izražene pri obradi radnih komada sa velikim odnosom dužine i širine površina koje se glodaju. U velikoj proizvodnji, kratko oblikovane površine najbolje se obrađuju provlačenjem. Na osnovu dizajna zuba, oblikovani glodali se dijele na glodala sa zaobljenim zubima i glodala sa šiljastim (naoštrenim) zubima.

Čeone glodalice se široko koriste pri obradi ravnina na vertikalnim glodalicama. Njihova os je postavljena okomito na obrađenu ravninu dijela. Za razliku od cilindričnih glodala, kod kojih su sve tačke reznih ivica profilisane i formiraju obrađenu površinu, kod čeonih glodala profilišu se samo vrhovi reznih ivica zuba. Krajnje rezne ivice su pomoćne. Glavni rad rezanja obavljaju bočne rezne ivice koje se nalaze na vanjskoj površini.

Završne glodalice se koriste za obradu dubokih žljebova u dijelovima tijela konturnih udubljenja, izbočina, međusobno okomitih ravnina. Krajnja glodala se drže u vretenu mašine konusnim ili cilindričnim drškom. Kod ovih rezača glavni rad rezanja obavljaju glavne rezne ivice koje se nalaze na cilindričnoj površini, a pomoćne krajnje rezne ivice čiste samo dno utora. Takvi rezači se obično proizvode sa zavojnim ili kosim zubima. Ugao nagiba zuba dostiže 30-45*. Prečnik krajnjih glodala se bira manji (do 0,1 mm) od širine utora, jer se tokom glodanja žleb lomi.

Krajnja glodala se pričvršćuju pomoću adapterske prirubnice. Trn je učvršćen u konusu vretena pomoću štapa za čišćenje. Na vrat trna se stavlja adapterska prirubnica i rezač koji je pričvršćen vijkom. Rezači, koji u otvoru imaju žljeb za ključ, postavljeni su na trn sa obujmom, koji ima žljebove za čepove vretena.

Čeona i krajnja glodala sa Morzeovim konusnim drškom se montiraju u konus vretena pomoću adapterske čaure.

Rezači velikog prečnika, koji na kraju imaju cilindrični žleb, žljebove i četiri prolazne rupe, postavljaju se direktno na glavu vretena i učvršćuju vijcima.

Prilikom ugradnje alata, treba imati na umu da na točnost obrade i izdržljivost alata negativno utječe njegovo izvlačenje. Zbog toga je potrebno pratiti kvalitet reznih alata, trna i međuprstenova.

2.2 Tehnološki proces remonta konzolno-glodalice univerzalne mašine model 6E80Sh

Pregled mašine:

1. Eksterni pregled mašine (bez rastavljanja radi utvrđivanja nedostataka) stanja i rada mašine u celini i po komponentama;

2. Pregled i provjera stanja pogonskih mehanizama glavnog pokreta i dovoda;

3.Regulacija zazora zavrtnja na stolu;

4.Podešavanje ležajeva vretena;

5.Provjera rada mehanizama za prebacivanje brzine i pomaka;

6.Regulacija mehanizama za uključivanje kandžastih kvačila i feedova i frikciono kvačilo ubrzana brzina;

7.Regulacija stolnih klinova, tobogana, konzole i prtljažnika;

8. Provjera vodilica, čišćenje ureza i neravnina;

9. Zatezanje labavih zatvarača;

10.Provjera rada graničnih brega;

11.Provjera stanja i manje popravke sistema za hlađenje i podmazivanje;

12.Provjera stanja i popravka zaštitnih uređaja;

13. Identifikacija delova koji zahtevaju zamenu prilikom sledeće popravke (počev od druge manje popravke);

Popravka malih mašina:

1. Djelomična demontaža komponenti;

2.Ispiranje svih komponenti;

3.Podešavanje ili zamena kotrljajućih ležajeva;

4. Čišćenje neravnina i ogrebotina na zupcima zupčanika, krekerima i viljuškama mjenjača;

5.Zamjena i dopuna frikcionih diskova brze spojke (počevši od drugog popravka);

6.Rizanje i čišćenje klinova i traka;

7. Čišćenje vodećih vijaka i zamjena istrošenih matica;

8. Čišćenje ureza i neravnina na vodilicama i radnoj površini stola;

9. Zamjena istrošenih i polomljenih zatvarača

10.Provjera i podešavanje mehanizama za uključivanje brzina i pomaka;

11. Popravka sistema za podmazivanje i hlađenje;

12. Testiranje mašine u praznom hodu, provera buke, grejanja i tačnosti radnog komada.

Prosečna popravka mašine:

1. Jedinično rastavljanje mašine;

2.Ispiranje svih komponenti;

3. Pregled dijelova rastavljenih jedinica;

4. Sastavljanje liste nedostataka;

5.Podešavanje ili zamena ležajeva vretena;

6. Zamjena ili restauracija klinastih osovina;

7. Zamjena dotrajalih čahura i ležajeva;

8. Zamjena diskova i dijelova držača frikcionog kvačila za velike brzine;

9. Zamjena istrošenih zupčanika;

10. Restauracija ili zamjena istrošenih vijaka i matica;

11. Struganje ili zamjena klinova za podešavanje;

12. Popravka pumpi i fitinga sistema za podmazivanje i hlađenje;

13. Korekcija struganjem ili brušenjem površina vodilica ako njihovo trošenje prelazi dozvoljeni nivo;

14. Farbanje vanjskih površina mašine;

15. Rad mašine u praznom hodu (pri svim brzinama i pomacima) uz provjeru buke i grijanja;

16.Provjera tačnosti i krutosti mašine prema GOST 17734--72.

Remont mašine:

Veliki popravci se izvode uz potpunu demontažu svih komponenti mašine, na osnovu čijeg rezultata obavezno sastavlja se neispravan predračun. Kao rezultat popravke, sve istrošene komponente i dijelovi stroja moraju biti vraćeni ili zamijenjeni, te joj se mora vratiti izvorna točnost, krutost i snaga. Priroda i obim posla za ovu vrstu popravke određuju se za specifične uslove rada unificirani sistem planirano preventivno održavanje.

2.3 Podmazivanje vertikalne glodalice sa poprečnim stolom i DRO modelom 65A80F13

Sistem podmazivanja.

Sistem podmazivanja se sastoji od 2 nezavisna sistema:

Centralizirano podmazivanje;

Sistem povremenog podmazivanja.

Centralizovani sistem podmazivanja mašine.

Centralizovani sistem za podmazivanje je dizajniran za podmazivanje glavnog pogona, hlađenje ležajeva prednjeg vretena i napajanje sistema za povremeno podmazivanje.

Mazivo iz NP pumpne jedinice, koja se nalazi u odeljku za podmazivanje hidrauličke stanice mašine, dovodi se kroz mrežasti filter F2 za hlađenje vretena. Na izlazu protoka iz vretena paralelno je spojen originalni prigušnik DR1, koji služi za regulaciju količine maziva koji se dovodi u podmazivanje glavnog pogona i u seriji prigušnica DR2,

koji se nalazi na stanici, reguliše protok maziva za hlađenje vretena.

Sistem podmazivanja se podešava na sledeći način:

Odvrnite vijak sigurnosnog ventila mjenjača;

Zatvorite gas DR2;

Uključite crpnu stanicu;

Postavite pritisak na 0,2 MPa;

podesite prekidač pritiska RD na ovaj pritisak;

Podesite pritisak na 0,35…0,4 MPa;

Otvorite leptir DR2, osiguravajući pritisak na stanici od 0,3 MPa.

Prigušnica DR1 nije podesiva tokom montaže i rada.

Sistem periodičnog podmazivanja.

Sistem za periodično podmazivanje je dizajniran za podmazivanje vodilica, kugličnih vijaka sa osloncima i sve 3 koordinate (stol, klizač, naglavak).

Sistem uključuje:

Jednovodna pumpa s prekidima sa hidraulični pogon N;

Dodaci P1, P2, P3, P4, koji služe za doziranu distribuciju maziva na tačke;

Sigurnosni ventil KP1;

Granični prekidač VK, koji se koristi za kontrolu rada ulagača;

Upravljački uređaj PU, koji služi za uključivanje razdjelnika P4, koji upravlja pumpom N, u određenim intervalima.

Sistem podmazivanja radi na sljedeći način.