Teknologjitë për ndërtimin e ndërtesave nga betoni i armuar monolit. Ndërtimi monolit i magazinës dhe objekteve industriale

Objektet industriale janë një simbiozë e suksesshme karakteristikat e forcës strukturat e betonit të armuar dhe zhvillimet më të fundit në fushën e materialeve termoizoluese dhe të veshjes, të cilat na lejojnë të zbatojmë çdo projekt të guximshëm që plotëson kërkesat më të larta të sigurisë dhe ta përfundojmë atë në një kohë të shkurtër. Nje nga drejtime premtuese e tregut modern të ndërtimit, mund të quhet pamohueshëm ndërtim monolit

Elementet kryesore mbajtëse janë ngritur nga monoliti, dhe elementët e jashtëm (muret, çatia) janë bërë nga panele sanduiç kasetë. Ndërtim monolit përfshin ndërtimin e kornizave të pandashme prej betoni të armuar, të cilët ndodhen përgjatë gjithë lartësisë nga themeli deri në tavanin e katit të fundit.

kallep në ndërtim monolit

Në ndërtimin e strukturave të kornizave monolitike, kallep ka një rëndësi të veçantë. . Përdorimi i sistemeve moderne të kallepit bëri të mundur përmirësimin e besueshmërisë dhe shpejtësisë së vetë konstruksionit. Rezultati i përdorimit të kallepit është një sipërfaqe e sheshtë betoni që nuk kërkon përfundime shtesë.

Teknologjia e ndërtimit monolit të bazuar në kallep ka fituar një popullaritet të veçantë në zbatimin e projekteve që kombinojnë objektet rezidenciale dhe industriale, për shkak të shkathtësisë së strukturave dhe një shumëllojshmërie të gjerë të rrjetave modulare për kolonat.

ndërtim monolit

Analiza e kostove të çmimeve tregon se sot, nuk ka asnjë alternativë të denjë për ndërtimin monolit. Dhe përkundër përdorimit të lëndëve të para të shtrenjta dhe kapaciteteve të mëdha industriale për prodhimin e kallëpeve monolit, prodhimi dhe shitja e sistemeve të kallëpeve është në kërkesë të lartë në treg.

Për prodhimin e kallëpeve monolit të ndërtesave, përdoren kompensatë çeliku, druri dhe alumini. Dhe është materiali që është faktori vendimtar në çmimin përfundimtar.

Në varësi të kushteve të përdorimit, kallep monolit mund të klasifikohet sipas përbërësve të tij:

- panel paneli,

- tra-transom

- kallep me panel të vogël

Fazat kryesore të ndërtimit monolit

Le të shqyrtojmë procesin e ndërtimit monolit të një ndërtese industriale në bazë të projektit "Kompleksi industrial dhe depo" në një vendbanim fshati. Lagovskoe, rajoni i Moskës. Projekti u zbatua nga kompania GK "SPETSSTROY".

Zhvillimi i tokës . Punimet e zhvillimit mund të zhvillohen në disa faza dhe përfshijnë ndryshime në reliev, rregullimin e llogoreve për rrjetet dhe themelet inxhinierike, stabilizimin e tokës, nivelimin e vendit. Zgjedhja e duhur e pajisjeve të ndërtimit të rrugëve është çelësi për optimizimin e kostos dhe planifikimin e kohës

gërmimi

Përgatitja e fondacionit . Detyra kryesore është të sjellësh kapacitet mbajtës toka për të projektuar treguesit dhe sigurimin e kontaktit me cilësi të lartë të themelit me bazën. Për pajisjen themeli i grumbullit me një grilë monolit, përdoret një jastëk rëre. Pas vendosjes së shtyllave, vendoset kallep, kafazi përforcues dhe derdhet betoni.

![]()

përgatitja e tokës

Montimi i grilave monolitike . Për instalimin e grilave organizohet një jastëk kullimi prej guri të grimcuar ose skorje.

rregullimi i grilave

Montimi i strukturave të parafabrikuara prej betoni të armuar . Montimi kryhet dysheme me dysheme dhe me kate. Lidhjet mbyllen me beton. Çdo nivel pasues montohet vetëm pasi të fiksohen të gjithë elementët dhe të arrihet të paktën 70% e forcës së përzierjes në nyje.

montimi i strukturave të parafabrikuara

Ngritja dhe montimi i strukturave monolitike . Ndërsa betoni ngurtësohet, përbërësit e kallëpeve çmontohen dhe transferohen në katin tjetër. Më shpesh, përdoret kallep panelesh (nga forma të veçanta). Gjatë instalimit, elementët e parafabrikuar përdoren më shpesh: fluturimet e shkallëve, boshtet e ashensorit

Pajisja e një boshti ashensor monolit

Montimi i kapakut metalik

Ndërtimi i mureve paralelisht me rregullimin e kornizës

Muret që po ndërtohen teknologji monolit, sugjerojnë mungesën pothuajse të plotë të qepjeve, si rezultat, nuk ka probleme me mbylljen e nyjeve. Ngritja e mureve dhe tavaneve monolitike me trashësi të vogël zvogëlon ndjeshëm ngarkesën në themel.

Një tjetër avantazh i rëndësishëm i ndërtimit monolit është koeficienti i lartë i izolimit të zërit të ambienteve. Edhe ne shtëpi me tulla Ndarjet e murit nënkuptojnë praninë e zbrazëtirave, të cilat kontribuojnë në përhapjen e zërit; në strukturat monolitike, kjo pengesë është eliminuar.

Një karakteristikë e veçantë e strukturave monolitike është ngurtësia dhe forca. Ndërtesat monolitike në këtë drejtim kanë zënë një pozicion udhëheqës. Tkurrja uniforme e ndërtesës dhe rishpërndarja e ngarkesave parandalon formimin e çarjeve. Kjo është arsyeja pse betoni i armuar përdoret në ndërtimet industriale.

Disa vështirësi mund të shfaqen gjatë sezonit të ftohtë, kur është e nevojshme të ngadalësohet procesi i ngurtësimit të betonit. Për të parandaluar përkeqësimin e cilësisë së betonit, ai nxehet duke përdorur aditivë të veçantë ose materiale inerte - gurë të grimcuar dhe rërë.

kabllo ngrohje betoni

Shpesh përdoret teknologjia e betonimit me ndihmën e energjisë elektrike, kur betoni i derdhur në kallep nxehet nga një kabllo elektrike.

Terminali i Leningradit MLP - si një objekt ndërtimi monolit

Në vitin 2004, kompania MLP fitoi sitin e parë në rajonin e Moskës dhe njoftoi një strategji të guximshme zhvillimi - për të ndërtuar 1.5 milion metra katrorë. m e pasurive të patundshme depo në Rusi, Ukrainë dhe rajone.

Sot është një nga projektet më të mëdha logjistike në Rusi, i cili është ndërtuar në përputhje me të gjitha standardet moderne ndërkombëtare. Terminali ka për qëllim qiramarrësit seriozë, prodhuesit transnacionalë të mallrave të konsumit, shpërndarësit kryesorë. "MLP - Terminali i Leningradit" zë një sipërfaqe prej 42 hektarësh përgjatë autostradës së Leningradit dhe përfshin 197.35 mijë metra katrorë. m klasi i magazinës A. 3

Terminali i Leningradit MLP

Lartësia e kompleksit të magazinës është 15.5 m (lartësia e punës - 12,5 m) siguron ruajtje në raft në 6 nivele Dyshemetë janë të dizajnuara për një ngarkesë deri në 6 tonë, gjë që ju lejon të përballoni çdo pajisje për transportin dhe ngritjen e mallrave. Është krijuar një zonë e veçantë e kontrollit të klimës për magazinimin e produkteve dhe mallrave me kushte të veçanta magazinimi. Terminali përdor një sistem ngrohjeje ajri dhe kondicionerë nga Lennox (Francë), një sistem modern i shuarjes së zjarrit. Sistemi i furnizimit me energji elektrike në MLP sigurohet nga 8 stacione transformatorësh autonome të gjeneratorëve me naftë.

Funksioni kryesor strukturat mbajtëse Terminali i magazinës është bërë nga kolona monolite prej betoni të armuar 15 metra të instaluara me një hap 12x24 m (siç ka treguar praktika, kjo teknologji është më e lirë se ndërtimi i kolonave metalike, të cilat kërkojnë mbrojtje shtesë nga zjarri).

Muret e magazinës të veshura me panele sanduiç 120 mm Prodhimi rus, duke përdorur izolim finlandez. Për rregullimin e çatisë është përdorur çatia membranore e mirë-provuar Alkorplan (Belgjikë) e bërë nga PVC e plastifikuar. Kjo membranë siguron shtrirje 300% dhe funksionimin e duhur do të zgjasë mbi 50 vjet.

dyshemetë- për një magazinë, ky është një nga detajet më të rëndësishme, pasi pajisjet e ngarkimit të rëndë lëvizin me shpejtësi të madhe në dysheme. Boshllëqet në pllakën e bazës së betonit herët a vonë do të çojnë në shkatërrim mbulesë dyshemeje dhe dështimi i pajisjeve. Riparimi i dyshemeve do të çojë në nevojën e çmontimit të rafteve dhe, si rezultat, në mbylljen e magazinës. Dhe riparimi i një forklifti është një detyrë e mundimshme, duke pasur parasysh se një rrotë e një kamioni me rreze mund të kushtojë deri në 1000 dollarë.

Dyshemetë e magazinës

Gjatë ndërtimit të bazës, u morën parasysh të gjitha nuancat dhe gabimet e paraardhësve. Trashësia pllakë betoni me përforcim të dyfishtë ishte 200 mm. Zhvilluesi aplikoi teknologjinë e shtrimit me vakum të patentuar nga kompania suedeze Tremix, në të cilën betoni vendoset përgjatë udhërrëfyesve dhe më pas i nënshtrohet dehidrimit me vakum dhe vibrokompaktimit.

Sipërfaqja e pasqyrës bazë betoni kryhet me fuga me makineri helikopterësh me dy rotorë. Për të arritur rezistencë shtesë ndaj konsumit dhe për të eliminuar pluhurin, u përdorën aditivë në betonin e një agjenti forcues të lëngshëm formues të membranës - përbërja "e lartë" nga Durocem (Itali).

Kjo fazë e punës shkaktoi vështirësi të veçanta, pasi procesi i shtrimit të dyshemesë përkoi me fillimin e ngricave të dimrit. Për të ruajtur cilësinë e betonit dhe për të vazhduar punën në dekorim i brendshëm, pas rritjes së temperaturës në rrugë, ka nisur ngrohja e magazinës me ngrohje “Master”. Për të ngrohur të gjithë kapacitetin kub të betonit, ishte e nevojshme të digjeshin 6 ton vajguri në ditë!

Faqja 2 nga 13

te monolit përfshijnë gurë masivë nga muratura me rrënoja, beton rrënojash, beton (pa veshje dhe veshje) dhe mbështetëse prej betoni të armuar.

mbështetëse prej guri

Mbështetjet prej guri janë të njohura që nga kohërat e lashta. Për shembull, nën perandorin Trajan në vitin 104 pas Krishtit. e. u ndërtua një urë përtej Danubit me një gjatësi totale rreth 1 km me shtrirje 52 m. strukturat e hapësirës ura me hark druri. Themelet e mbështetësve u ndërtuan në shkëmb, trashësia e mbështetjes së ndërmjetme prej guri ishte 18 m - rreth një e treta e hapësirës. Në mesjetë, në qytetet evropiane shpesh ndërtoheshin ura me hark me shtylla masive prej guri. Në çerekun e parë të shekullit XX. në Rusi janë ndërtuar shumë ura të sistemit të ndarjes së trarëve me mbështetëse murature rrënojash që kanë mbijetuar deri më sot.

Granit, gur gëlqeror, gur ranor u përdorën si materiale për mbështetëse guri. Ne përdorëm gjithashtu rrënoja natyrore dhe kalldrëm me një copëzim paraprak të skajeve, si dhe material të marrë nga zhvillimi i shkëmbinjve të shtresuar prej guri me një forcë prej të paktën 40 MPa. Përdoret për suporte dhe tulla balte.

mbështetëse prej guri shumë të qëndrueshme, ato kanë rezerva të mëdha fuqie. Megjithatë, aktualisht, për shkak të konsumit të lartë të materialit, intensitetit të konsiderueshëm të punës dhe pamundësisë së mekanizimit të plotë të punës, ato praktikisht nuk janë duke u ndërtuar.

Mbështetësit e betonit të rrënojave

Në shekullin e 19-të Përdoren gjerësisht suportet e rrënojave-betonit.Në suportet e këtij lloji, guri (por) nuk është materiali kryesor, por shërben së bashku me përzierjen e betonit si pjesë përbërëse e muraturës së betonit dhe përbën rreth 40% të vëllimit të mbështetje. (Nëse gurët nuk janë më shumë se 20%, ata quhen "rrush të thatë".) Konsumi i materialeve në mbështetëset e betonit të rrënojave: buta - 0,6 m 3 për 1 m 3 murature, përzierje betoni - 0,7 m 3 për 1 m 3 murature. Konsumi i çimentos është më i madh se në mbështetëset prej guri - 200-250 kg për 1 m 3 murature.

Rradhe pune:

- ndërtoni kallepin e trupit mbështetës dhe vendosni një shtresë përzierje betoni me trashësi 25-30 cm;

- gurët individualë vendosen në një shtresë të sapo shtruar, të cilat nuk janë zhytur plotësisht në përzierjen e betonit;

- shtroni përsëri një shtresë përzierjeje betoni me trashësi të paktën 20 cm dhe vendosni përsëri gurë individualë, mos i zhytni plotësisht në përzierjen e betonit, etj.

Madhësia e gurit nuk duhet të jetë më shumë se 1/3 e trashësisë së suportit; guri duhet të jetë së paku 10 cm nga buza e suportit.

Kontakti midis shtresave ngjitur përgjatë lartësisë sigurohet mjaftueshëm në mënyrë të besueshme nga gurët që dalin nga shtresa e poshtme.

Krahasuar me gurin mbështetëse betoni rrënojash më të avancuara teknologjikisht, më pak punë intensive, ritmi i ndërtimit të tyre është më i lartë. Sidoqoftë, për ndërtimin e tyre kërkohet kallep.

Mbështetëse prej betoni dhe betoni të armuar

Shtrirja e ndërtimit në vendin tonë në vitet '30 të shekullit XX. kërkuan një përshpejtim në ndërtimin e urave. Duke iu përmbajtur formave dhe madhësive tradicionale të shtyllave masive prej guri, ndërtuesit e urave filluan të ndërtonin shtylla betoni. Kjo bëri të mundur mekanizimin e punës dhe përshpejtimin e ndërtimit.

Mbështetësit janë ndërtuar tërësisht me veshje prej guri graniti ose pjesërisht të veshura (pjesa e përparme).

Sipas SNiP 2.05.03-84*, sipërfaqet e mbështetësve të ndërmjetëm të betonit të urave të vendosura në zona me një temperaturë mesatare mujore të ajrit të muajit më të ftohtë nën -20 ° C, dhe në lumenjtë që hapen me temperatura mesatare negative ditore janë subjekt i duke u përballur. Në kushte të tjera, nuk është e nevojshme veshja e mbështetësve prej betoni, përveç nëse kërkohet për arsye arkitekturore.

Qellimi kryesor veshja- mbrojnë muraturën nga efektet gërryese të rrjedhjes së akullit dhe përzierjeve ujë-rërë. Siguron qëndrueshmërinë e strukturës dhe i jep mbështetjes një pamje tërheqëse arkitektonike. pamjen.

Lartësia e mbështetëses është e rreshtuar brenda nivelit të ndryshueshëm të lëvizjes së akullit. Mund të kryhet si përgjatë konturit ashtu edhe pjesërisht - në hark.

Oriz. 3.2 - Përballë trupit mbështetës: a- masiv; b- me mentesha; 1 - lugë guri përballë; 2 - e njëjta, tychkovy; 3 - bërthama betoni e trupit mbështetës; 4 - "mirë"; 5 - pjatë përballë; 6 - një lak i lëshuar nga betoni; 7 - spirancë; 8 - tel për thurje; 9 - boshllëk i mbushur me përzierje betoni; 10 - mbajtëse

Në lumenj me rrjedhje akulli veshje masive nga gurë natyralë dhe artificialë (beton). Materiali për të janë shkëmbinj natyrorë me një forcë prej të paktën 60 MPa (me një lëvizje të fuqishme akulli - 100 MPa) ose beton i klasës B 45 në shkallën e forcës dhe rezistencës ndaj ngricave F500. Gurët vendosen në rregull përgjatë sipërfaqes së jashtme të trupit mbështetës dhe në të njëjtën kohë përzierja e betonit vendoset në bërthamën mbështetëse (Fig. 3.2, a). Sipërfaqja e përparme e gurëve përpunohet në një shaka të përafërt (me parregullsi të sipërfaqes së përparme të gurit prej 20-50 mm), sipas rregullave të gjysëm të pastër (parregullsi deri në 5 mm) ose teza të pastra (parregullsi lart. deri në 2 mm). Përgjatë perimetrit të fasadës së secilit gur, mund të prisni një shirit deri në 50 mm të gjerë ("shirit"), pjesa tjetër e pjesës së fasadës së gurit quhet "pallto leshi".

Përballja është rregulluar nga pjesët qoshe (ose lakuar) të mbështetëses pas shënimit gjeodezik të pozicionit të trupit mbështetës në themel. Një varg gurësh shtrihet i thatë përgjatë perimetrit të suportit, me secilin gur të vendosur mbi dy pykë druri që rregullojnë trashësinë e tegelit (siguron qëndrueshmërinë e muraturës), e cila duhet të jetë 10-15 mm. Pas barazimit të pozicionit të gurëve, qepjet mbyllen me tërheqje. Bërthama e trupit mbështetës mbushet pas shtrimit të çdo rreshti dhe për çiftëzimin më të mirë të shtresave sipërfaqja e sipërme e betonit nuk duhet të arrijë majën e gurëve. Gjatë betonimit sigurohet që kur përzierja e betonit vibrohet, gurët të mos lëvizin nga suporti, për çka betoni nuk arrin deri te pjesët e bishtit të gurëve. "Puse" që rezultojnë midis sipërfaqeve të brendshme të gurëve dhe bërthamës derdhen me një llaç çimento-rërë. Gurë të mëdhenj përballë mund të vendosen menjëherë në një shtresë llaçi të trashë çimento-rërë (nëse ka pykë druri nën gur).

Pas përfundimit të muraturës së suportit hiqet kapaku nga tegelat, më pas tegelet lahen dhe bashkohen, pra mbushen me një llaç të trashë plastik, duke i dhënë sipërfaqes së jashtme të tegelit një formë konkave me thellësi prej 6-10 mm.

Mungesa e muraturës - nje numer i madh i shtresat e punës të rregulluara nëpër distanca të barabarta me lartësinë e rreshtit.

Veshja masive e bërë nga shkëmbinj natyrorë kërkon shumë punë intensive. Në kushtet moderne, mbështetësit, si rregull, ndërtohen në formën e strukturave monolitike të parafabrikuara të veshura me blloqe betoni.

Me kërkesa të larta për paraqitjen e mbështetësve në kushte të lëvizjeve të moderuara të akullit, veshja me mentesha nga pllaka 15-20 cm të trasha, prej guri natyror ose betoni të armuar (Fig. 3.2, b). Mbështetja në këtë rast është e betonuar në kallep, nuk ka qepje pune karakteristike të mbështetësve me veshje masive. Pas çmontimit të kallepit, pllakat e ballafaqimit janë instaluar në rregull. Secila prej tyre është e fiksuar në suportin e betonit me kllapa të posaçme ankorimi që lidhin pllakat me sythe çeliku përforcues të butë (ato janë të ngulitura në suport gjatë procesit të betonimit).

Pllakat e ballafaqimit janë instaluar në llaç, qepjet vertikale mbyllen nga jashtë dhe derdhen me një llaç të lëngshëm. Hapësira ndërmjet pllakës dhe bërthamës së suportit (150-200 mm) mbushet me përzierje betoni pas montimit dhe fiksimit të pllakave. Pas përfundimit të punës, qepjet janë qëndisur.

Nëse nuk ka nevojë për rreshtim të mbështetësve, procedura mund të jetë si më poshtë:

- Shënimi i pozicionit të akseve dhe skicave konturore të trupit mbështetës në themel;

- Montimi i kallepit të pjesës së sipërme të themelit të suportit dhe, për një mbështetje prej betoni të armuar, instalimi i kafazit përforcues;

- Përgatitja, shpërndarja dhe shtrimi i përzierjes së betonit në kallep;

- Kurimi i betonit: zbatimi i një sërë masash për të siguruar forcimin normal të tij;

- Demontimi i kallëpeve dhe përfundimi i sipërfaqeve mbështetëse. Punimet që përbëjnë procesin e ndërtimit të pjesës së sipërme të themelit të suportit përshkruhen shkurtimisht më poshtë.

Detyrë kallep.

Pjesa më e madhe e vëllimit beton monolit dhe betoni i armuar përdoret për ndërtimin e strukturave me cikël zero dhe vetëm 20 ... 25% shpenzohet për pjesët mbitokësore të ndërtesave dhe strukturave. Efikasiteti më i madh i strukturave monolitike manifestohet në rindërtim ndërtesa industriale dhe strukturave, si dhe në ndërtimin e banesave dhe ndërtimeve komunale. Përdorimi i betonit monolit bën të mundur uljen e konsumit të çelikut me 7...20%, betonit deri në 12%. Por në të njëjtën kohë, kostot e energjisë rriten, veçanërisht në koha e dimrit, dhe rritja e kostove të punës në kantierin e ndërtimit. Pra, kostot e punës në kantierin e ndërtimit gjatë ndërtimit të ndërtesave nga beton i përforcuar monolit 1.65 herë më e lartë se në ndërtimin e ndërtesave me panele të mëdha. Është e qartë se pjesa më e madhe e punës në ndërtimin e ndërtesave nga betoni monolit bie në kantierin e ndërtimit. Por rritja e konsumit të betonit me 17 ... 19% krahasuar me ndërtimin e banesave me panele të mëdha shpjegohet me përdorimin e pamjaftueshëm të betonit të lehtë, izolimin modern të pllakave dhe përdorimin e notave më të ulëta të çimentos.

Ndërtimi i ndërtesave nga betoni i përforcuar monolit bën të mundur optimizimin e zgjidhjeve të tyre të projektimit, kalimin në sisteme të vazhdueshme hapësinore, marrjen parasysh të punës së përbashkët të elementeve dhe në këtë mënyrë zvogëlimin e seksionit të tyre kryq. Në strukturat monolitike, problemi i nyjeve është më i lehtë për t'u zgjidhur, vetitë e tyre inxhinierike termike dhe izoluese janë rritur dhe kostot e funksionimit janë ulur.

Procesi kompleks i ngritjes së strukturave monolitike përfshin:

Proceset e prokurimit për prodhimin e kallëpeve, kafazeve përforcuese, blloqeve të kallepit të armaturës, përgatitjes së betonit të gatshëm. Këto janë kryesisht procese të prodhimit në fabrikë;

Proceset e ndërtimit - montimi i kallepit dhe armaturës, transporti dhe vendosja e përzierjes së betonit, forcimi i betonit, çmontimi i kallepit.

Sistemi i kallepit - një koncept që përfshin kallep dhe elementë që sigurojnë ngurtësinë dhe qëndrueshmërinë e tij, lidhësit, strukturat mbështetëse, skelat.

Llojet dhe qëllimi i elementeve individuale të kallëpeve dhe sistemeve të kallepit:

Formwork - një formë për strukturat monolite;

Mburoja - një element kallep, i përbërë nga një kuvertë dhe një kornizë;

Kuvertë - një element i mburojës që formon sipërfaqen e saj formuese të punës;

Paneli i grilave - një element formues i formës së sheshtë, i përbërë nga disa panele ngjitur të ndërlidhura me anë të nyjeve dhe elementeve lidhëse dhe i projektuar për të formuar të gjithë rrafshin specifik;

Blloku i kallepit është një element hapësinor, i mbyllur përgjatë perimetrit, i bërë tërësisht dhe i përbërë nga panele ose mburoja të sheshta dhe qoshe.

Materiali i kallepit është çeliku, lidhjet e aluminit, kompensatë dhe pllaka druri rezistente ndaj lagështirës, tekstil me fije qelqi, polipropileni me mbushës me densitet të lartë. Elementet mbështetëse të kallepit zakonisht bëhen prej çeliku dhe lidhjet e aluminit, gjë që u lejon atyre të arrijnë qarkullim të lartë.

Modelet e kombinuara të kallëpeve janë më efikaset. Ato lejojnë përdorimin më të madh të karakteristikave specifike të materialeve. Kur përdorni kompensatë dhe plastikë, qarkullimi i kallepit arrin 50 herë ose më shumë, ndërsa cilësia e veshjes rritet ndjeshëm për shkak të ngjitjes së ulët të materialit në beton. Fletët me trashësi 2 ... 6 mm përdoren në kallep çeliku, gjë që e bën këtë kallep mjaft të rëndë. kallep nga materiale druri të mbrojtura me veshje sintetike. Filmat aplikohen në kuvertë me shtypje të nxehtë, duke përdorur rrëshira të lëngshme bakelite për ngopjen e drurit, llaqe epoksi-fenol dhe leckë xhami të ngopura me fenol-formaldehid. Aktualisht, më e përhapura është kompensatë rezistente ndaj lagështirës, e prodhuar me trashësi 18 ... 22 mm. Për shtresën e mbulimit përdoren tekstil me fije qelqi, plastikë të laminuar, plastikë vinyl.

Llojet kryesore të formwork.

Formati klasifikohet sipas qëllimit të tij funksional, në varësi të llojit të strukturave të betonit:

Për sipërfaqet vertikale, duke përfshirë muret;

Për sipërfaqet horizontale dhe të pjerrëta, duke përfshirë tavanet;

Për betonimin e njëkohshëm të mureve dhe tavaneve;

Për betonimin e dhomave dhe apartamenteve individuale;

Për sipërfaqet e lakuara (kryesisht përdoret kallep pneumatike).

Në punë konkrete ah, përdoren elementët e mëposhtëm ndihmës të sistemeve të kallepit.

Skelat e varura - skela të veçanta të varura në mure nga ana e fasadave me ndihmën e kllapave të fiksuara në vrimat e lëna gjatë betonimit të mureve.

Skelat me rrokullisje - skelat e projektuara për të shtrirë kallepin e tunelit ose kallepin e pllakave gjatë çmontimit të tyre.

Formuesit e hapjes - një kallep special i krijuar për të formuar dritare, dyer dhe hapje të tjera në strukturat monolite.

Drejtimet kryesore për përmirësimin e prodhueshmërisë së strukturave monolitike dhe uljen e kostove të punës për zbatimin e një kompleksi punimesh betoni:

Kalimi në përzierje betoni shumë të lëvizshme dhe të derdhur me aditivë kimikë, i cili redukton në minimum kostot e punës për transportin, shtrimin dhe ngjeshjen e betonit - duke reduktuar punën manuale nga 35 në 8%, dhe njëkohësisht me një rritje të intensitetit të betonimit, relativ kostoja e shtrimit të përzierjes së betonit është ulur ndjeshëm;

Përdorimi i kafazeve të përforcimit të përgatitur plotësisht, kalimi nga nyjet e salduara në nyje mekanike - një ulje e intensitetit të punës me 1.5 ... 2 herë;

Përdorimi i inventarit, kallep me lëshim të shpejtë të sistemeve modulare me një shtresë të veçantë polimer kundër ngjitjes, e cila eliminon koston e pastrimit dhe lubrifikimit të kuvertës;

Përdorimi i sistemeve të kallëpeve për betonim të vazhdueshëm, përdorimi i kallëpeve fikse, reduktimi ose eliminimi i kostove të punës për çmontimin e tyre.

Nëse marrim intensitetin total të punës së ndërtimit të strukturave monolit të betonit të armuar si 100%, atëherë kostot e punës për ekzekutimin e kallëpeve janë afërsisht 45 ... 65%, përforcues - 15 ... 25% dhe beton - 20 . .. 30%.

Artikull i përgatitur dhe prezantuar në mënyrë dixhitale nga "SBH COTPAHC"

Përbërja e procesit kompleks.

Procesi kompleks i ngritjes së strukturave monolit të betonit të armuar përbëhet nga të lidhura teknologjikisht dhe të kryera në mënyrë sekuenciale procese të thjeshta:

Instalime kallep dhe skele;

Instalimi i pajisjeve;

Instalimi i pjesëve të ngulitura;

Shtrimi dhe ngjeshja e betonit;

Kujdesi i betonit në verë dhe intensifikimi i forcimit të tij në dimër;

zhveshje;

Shpesh ka një instalim të strukturave të parafabrikuara.

Koha e nevojshme që betoni të fitojë forcë zhveshjeje përfshihet në ciklin e përgjithshëm teknologjik.

Përbërja e proceseve të thjeshta, intensiteti i punës së tyre dhe sekuenca e ekzekutimit varen nga lloji dhe specifikat e strukturave monolitike të ngritura, mekanizmat e përdorur dhe llojet e kallëpeve, tiparet teknologjike dhe lokale të punës.

Çdo proces i thjeshtë kryhet nga njësi të specializuara, të cilat kombinohen në një ekip të integruar. Struktura është e ndarë në lartësi në nivele, në plan - në doreza, e cila është e nevojshme për organizimin e rrjedhës së punës.

Ndarja në nivele - prerje në lartësi të madhe, për shkak të pranueshmërisë së prishjeve në betonim dhe mundësisë së formimit të temperaturës dhe nyjeve të punës. Kështu që, ndërtesë njëkatëshe zakonisht ndahet në dy nivele: e para - themelet, e dyta - të gjitha strukturat e tjera të kornizës. AT ndërtesë shumëkatëshe për një nivel, ata marrin të gjithë dyshemenë me tavane. Një lartësi e nivelit më shumë se 4 m është e padëshirueshme, pasi me një lartësi të lartë dhe betonim intensiv, presioni anësor në kallëp nga përzierja e betonit të shtruar rritet.

Ndarja në doreza - prerje horizontale, e cila përfshin:

Ekuivalente për sa i përket intensitetit të punës së çdo procesi të thjeshtë, devijimi i lejuar nuk është më shumë se 25%;

Madhësia minimale e dorezës (zona e punës) - puna e lidhjes gjatë një ndërrimi;

Madhësia e kapjes, e lidhur me madhësinë e bllokut, e betonuar pa ndërprerje ose me pajisjen e fugave të punës;

Numri i kapjeve në objekt, i barabartë ose shumëfish i numrit të fijeve.

Për një organizim të qartë të zbatimit të procesit kompleks të punës konkrete në linjë, është e nevojshme:

Përcaktoni kompleksitetin e secilit proces;

Ndani objektin në nivele dhe kapëse, të ngjashme për sa i përket kapacitetit të punës për secilin proces, të mjaftueshme që lidhja të funksionojë gjatë turnit;

Vendosni ritmin e rrjedhës dhe periudhën e përgjithshme optimale të punës;

Përcaktoni dhe zgjidhni pajisje optimale për dorëzim në vendin e punës kallep, armaturë dhe përzierje betoni;

Përcaktoni numrin e kërkuar të punëtorëve, bazuar në kompleksitetin e proceseve individuale, ritmin e pranuar të rrjedhës dhe plotësoni njësitë dhe ekipet;

Hartoni një plan kalendar (ndërrim) të procesit kompleks.

Opsionet me bashkim të flukseve janë të mundshme. Pra, shpesh në një rrjedhë është instaluar kallep dhe përforcimi montohet menjëherë në të. Ndarja është gjithashtu e mundur, kur betonimi i mureve dhe tavaneve dhe proceset përkatëse ndahen në rrjedha të pavarura.

Betonimi është procesi kryesor në procesin kompleks të ngritjes së strukturave monolitike. Ky proces konsiston në operacione të lidhura me transportin, furnizimin në vendin e punës, pranimin dhe ngjeshjen e përzierjes së betonit. Betonimi ndikon në kohën e punës së kallepit dhe përforcimit, të cilat varen ngushtë teknologjikisht prej tij. Prandaj, për të siguruar një rrjedhë ritmike me intensitet të ndryshëm pune të proceseve heterogjene, merret e njëjta kohëzgjatje pune (kohëzgjatja e betonimit) me një përbërje të ndryshme numerike lidhjesh për secilën prej tyre.

Është e dëshirueshme të zhvillohen disa opsione teknologjinë e punës dhe pranojnë opsionin me tregues tekniko-ekonomikë optimalë. Gjatë projektimit të prodhimit të punimeve, duhet, nëse është e mundur, të parashikohet zbatimi i proceseve për betonimin dhe instalimin e strukturave në turnin e parë.

Parimi bazë i projektimit të punës: sa procese, sa kapje (zona pune, blloqe betonimi). Në tabelë. 21.1 tregon një orar për prodhimin e punës për ndërtimin e një kati të një ndërtese banimi shumëkatëshe me një seksion me mure monolitike dhe tavanet e parafabrikuara. Gjatë projektimit të punës, është planifikuar të kombinohen të gjitha proceset e ndërtimit në katër procese komplekse, të ndahet kapja e dyshemesë në 4 seksione pune me sasi afërsisht të barabarta pune (brenda 25% të intensitetit të punës), të zvogëlohet nevoja për kallep me 4 herë. - në vëllimin e betonimit në një seksion pune.

Mekanizimi i punimeve të betonit.

Transporti i përzierjes së betonit. Përzierja e betonit i dorëzohet konsumatorit, pra në zonën e punës së betonit, me kamionë betoni ose betoniere. Kamionë betoni - kamionë hale të hapur me një vëllim trupi 3 ... 5 m3 zakonisht përdoren kur një fabrikë betoni ndodhet brenda 10 minutave nga udhëtimi në kantier. Kamionët e betonit janë një mikser betoni me vëllim 5 ... 8 m3, i instaluar në automjete të tilla si MAZ, KamAZ (për vëllime më të vogla) dhe Renault, Mercedes (për vëllime të mëdha). Përzierësit e kamionëve vendas prodhohen me dy mënyra funksionimi: përzierjen e detyruar të përzierjes së betonit me urdhër të drejtuesit nga kabina dhe me përzierjen e përzierjes së betonit vetëm kur makina është në lëvizje. Disavantazhi i mikserëve të tipit të dytë është shtrirja e kufizuar e aplikimit të tyre vetëm në ndërtimin e objekteve, ku betonimi kryhet rreptësisht sipas orarit, në rast pritjeje të paparashikuara, shkarkimi bëhet shumë më i ndërlikuar.

Shtrimi i përzierjes së betonit. Përzierja e betonit futet në strukturë në mënyra të ndryshme: përmes tabakasë, mekanizmave ngritës, pompave të betonit. Dy metodat e para përdoren kur shtroni deri në 50 m3 beton për ndërrim, e treta - për çdo vëllim, por është ekonomikisht e mundshme ta përdorni kur vendosni të paktën 45 m3 përzierje betoni për ndërrim. Përzierja e betonit ushqehet përgjatë tabakasë nëse është e mundur të instaloni një mikser betoni mbi nivelin e strukturës që do të betonohet, për shembull, kur derdhni një pllakë themeli dhe mundësinë e drejtimit të një makine në fund të gropës. Tabaka janë bërë nga kompensatë rezistente ndaj lagështirës ose fletë metalike deri në 6 m të gjata.Për furnizimin e përzierjes së betonit në kova ose bunkerë përdoren mekanizmat ekzistues ngritës që përdoren për operacione të tjera ngarkimi dhe shkarkimi. Këto janë kryesisht vinça të lëvizshëm dhe kullë, ndonjëherë ata përdorin vinça ngjitëse. Kovat kanë një vëllim prej 0.3 ... 1 m3 dhe, për lehtësinë e furnizimit të përzierjes së betonit, bëhen në formën e një "xhami", mbi të cilën është instaluar një vibrator për zbrazjen e plotë të tij.

Pompat e betonit janë më të përdorurat gjatë shtrimit të përzierjes së betonit. Me një vëllim shtrimi deri në 80 m3 beton për turn, përdoren pompa betoni vendase ose të importuara me bazë automjetet KamAZ, MAZ, Mercedes. Pompat e betonit të montuara në kamion janë të pajisura me një plesht ngarkimi, një pompë dhe një bum shpërndarës. Përzierja e betonit ushqehet në drejtime vertikale (deri në 80 m) dhe horizontale (deri në 360 m). Në ndërtimin e objekteve me nevojë për më shumë se 60 m3 beton për turn, si dhe ndërtesave me një numër të shtuar katesh (më shumë se 20 kate), përdoren pompa të palëvizshme betoni, të kompletuara me shtrues betoni shpërndarës. Në strukturat e montuara të ndërtesave ose mbështetëset ndihmëse janë instaluar shtrues betoni me shtrirje deri në 60 m. Gryka e pompës së betonit lidhet me shtruesin e betonit me anë të një tubacioni vertikal nëpër të cilin rrjedh përzierja. Nga një vend parkimi i shtrimit të betonit, betoni vendoset në disa nivele. Shtruesi i betonit, masa e të cilit është 1...6 ton, zhvendoset në parkingun tjetër me anë të një vinçi montues të instaluar në objekt, zgjatet kanali i betonit dhe përzierja e betonit futet në shtresat e reja të ngritura të ndërtesës. Për të kompaktuar përzierjen e betonit, nëse kërkohet nga teknologjia e punës, përdoren vibratorë për qëllime të ndryshme: për strukturat vertikale - vibratorë të thellë, për strukturat horizontale - mallë vibruese.

Kallep i firmes "Meva".

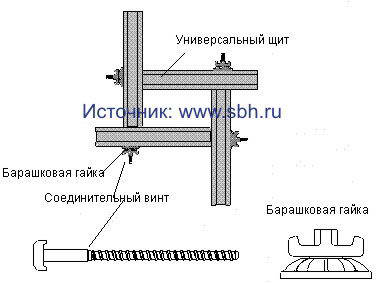

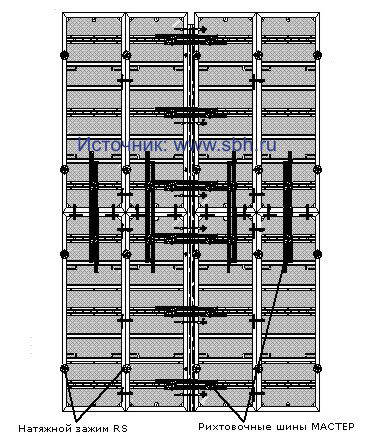

Sistemet e kallëpeve Meva. Kompania gjermane "Meva" prodhon disa lloje formwork, të zakonshme në zgjidhje, por të ndryshme në disa karakteristikat e projektimit. Sistemi i kallepit "Meva" është projektuar për formimin e çdo strukture ndërtimi horizontale dhe vertikale, si për strukturat më të vogla ashtu edhe për ato të mëdha në ndërtim. Ky sistem përmban disa elementë të veçantë dhe origjinal të dizajnit që i kanë fituar njohjen që meriton. Blloku i grilave siguron një lidhje të shpejtë dhe të sigurt të dy paneleve grilave në struktura horizontale dhe vertikale në çdo pikë të kornizës strukturore. Profilet e mbyllura të kornizave dhe ngurtësuesve krijojnë lidhje kallepësh që përballojnë me sukses ngarkesat e rrotullimit, lehtësojnë proceset e bashkimit të elementeve dhe rrisin sigurinë e ndërtimit. Elementet e fiksimit funksional të paneleve të kallëpeve të kundërta me njëri-tjetrin përfshijnë lidhjet me vidhos me fije speciale, gjë që zvogëlon në mënyrë drastike kostot e punës dhe lehtëson të gjitha lidhjet.

Specifikat e dërrasave të kallëpeve Meva: të gjitha kornizat e dërrasave janë prej çeliku, alumini ose kornizë të përzier, ato janë bërë nga një profil i zbrazët me një pjesë me valëzim të lakuar dhe mbrojtje të besueshme të skajeve të elementeve të kuvertës. Gërshetat e patentuara të paneleve të kallëpeve janë të përshtatshme për të gjitha sistemet Meva dhe janë fuqi, gjë që i lejon ato të përdoren kudo në kornizë. Kur aplikoni një bllokim, dy mburoja tërhiqen së bashku (kanë një fund të niveluar) dhe pjesët e poshtme të profileve, dhe elementët mbyllen me një goditje çekiçi duke i tërhequr së bashku në vendet e një pjerrësi të veçantë. Kyçja peshon 2.8 kg dhe mund të futet dhe të fiksohet me një dorë. Pyka në bravë është e pa lëvizshme, gjë që siguron vazhdimisht plotësinë e bllokimit. Avantazhi i kësaj zgjidhjeje konstruktive të kallëpeve është ngurtësia jo vetëm e paneleve, por edhe e të gjithë panelit të kallepit. Dizajni i kallëpeve bën të mundur instalimin e paneleve jo vetëm vertikalisht, por edhe horizontalisht, gjë që zvogëlon gamën e tyre, ndërsa ngurtësia dhe forca e lidhjes së paneleve nuk ulet.

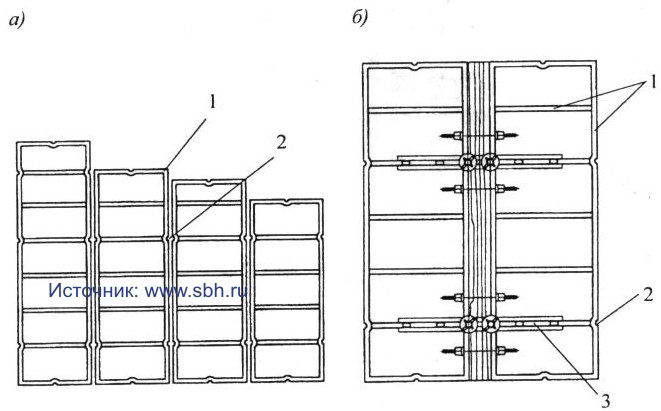

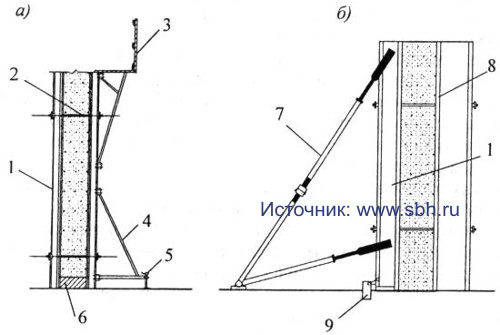

a - formë e përgjithshme montimi i kallëpeve të murit, b - kallep i kolonës, 1 - mburoja e kallepit, 2 - ngurtësues, 3 - goma për nivelim dhe shtrëngim, 4 - futje e barit; 5 - bllokim i zgjatur, 6 - kryqëzim i dy kuvertave të bordit, 7 - mbajtëse, 8 - element bashkues, 9 - kuvertë kompensatë, 10 - korniza e konturit të mburojës së kallepit, 11 - bravë.

Kallep me panel të vogël "Rasto" të kompanisë "Thyssen". Kompania gjermane Thyssen zbaton gjerësisht sistemet e saj të kallëpeve. Në veçanti, ajo ka zhvilluar grupe kallepësh që plotësojnë njëra-tjetrën, përkatësisht kallep me panele të vogla Rasto, kallep me panele të mëdha Manto dhe kallep sompakt.

Formwork "Rasto" është projektuar për instalimin manual të paneleve. Është i lehtë për t'u përdorur, i qëndrueshëm, i reziston presionit të përzierjes së betonit deri në 60 kN/m2, është i gjithanshëm dhe mund të përdoret në fusha të ndryshme ndërtimi.

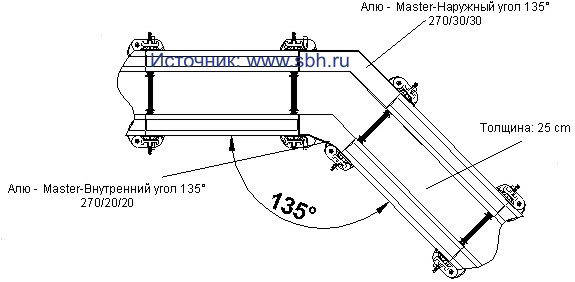

Elementi kryesor është një mburojë me lartësi 270 cm, për strukturat e larta aplikohen mburoja shtesë me lartësi 150 cm, gjerësi 45 deri në 90 cm me shkallëzim 5 cm. Mburojat janë të lehta për t'u kombinuar vertikalisht dhe horizontalisht , rregullimi kryhet përgjatë gjatësisë me një modul prej 5 cm, shtrirja e mburojës është e mundur si kur shtresat horizontale përkojnë, ashtu edhe kur ato zhvendosen.

Panelet e kallëpeve të sistemit Rasto janë prej çeliku të galvanizuar me zhytje të nxehtë, elementët e kallëpeve kanë qëndrueshmëri dhe forcë të lartë. Korniza e kallëpit është bërë nga një profil metalik 12 cm i lartë, përgjatë perimetrit ka një zgjatje 14 mm të lartë, e cila mbron skajet e kuvertës me të njëjtën trashësi nga të gjitha anët. Korniza është e pajisur me brinjë gjatësore çdo 30 cm, në varësi të gjerësisë së mburojave, ka 1 ... 2 brinjë tërthore. Prania e lidhësve të qosheve në vende të caktuara siguron ngurtësi dhe stabilitet të lartë të paneleve, dhe përdorimi i profileve të zbrazëta për kornizën redukton ndjeshëm peshën e tyre. Mburoja 2,7 x 0,75 m peshon vetëm 60 kg dhe mund të zhvendoset dhe montohet me dorë. Burimi i artikullit: www.sbh.ru

Për të lidhur mburojat, përdoren bravë universale (rasto-shtrydhe). Një bravë ekscentrike (kombi-shtrydhje) 40 cm e gjatë lidh dy elementë ngjitur në një rrotullim të punës të bythës së qengjit, duke kundërshtuar tensionin, dridhjet e mundshme dhe presionin e përzierjes së betonit. Kapëse jo vetëm që rreshton dhe siguron shtrirjen e mburojave, por ngurtësia e bashkimit lejon ngritjen me vinç të mburojave me sipërfaqe totale deri në 40 m2. Kur është e nevojshme të lidhni panele "në këmbë" dhe "të shtrirë" ose të instaloni një futje me gjerësi deri në 15 cm midis paneleve, përdoren bravë të zgjatur (kapa të kombinuara rrëshqitëse) 55 cm të gjata. Kapëse speciale rrëshqitëse qoshe me një reagim të kundërt lart janë zhvilluar gjithashtu deri në 6 cm. Rasto" lejojnë një lëvizje të rripit për të lidhur jastëkët shtrëngues, duke siguruar një lidhje të ngushtë të mburojave ngjitur. Çmontimi i këtyre bravave të çuditshme me pykë është i thjeshtë dhe nuk kërkon përpjekje shtesë. Lidhjet e kyçit janë të vendosura gjatë instalimit, dy bravë për dy mburoja ngjitëse dhe lejojnë çmontimin e lehtë pa cenuar stabilitetin sistemi i përbashkët kallep.

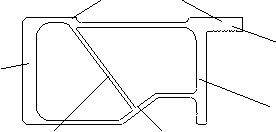

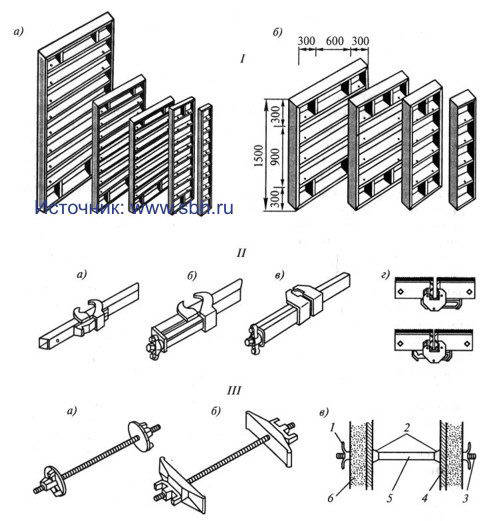

Kallep me panele të vogla nga Dally. Kallepi Dally përbëhet nga elementë modularë, gjë që bën të mundur plotësimin e panelit të kallepit me panele vertikale dhe horizontale. Avantazhi kryesor i kallëpeve është se nga një numër minimal elementësh dhe lidhëse origjinale, është e mundur të montoni manualisht kallëpet e një shumëllojshmërie të gjerë strukturash horizontale dhe vertikale. Pllakat prodhohen në tre madhësi në lartësi - 264, 132 dhe 88 cm dhe 10 madhësi në gjerësi - nga 75 në 20 cm me shkallëzim 5 cm. Pllakat standarde me përmasa 264 x 75 cm kanë një masë prej 60 kg, instalimi manual i elementet e kallepit lejohen. Në skajet e secilës mburojë, dy dado të salduara gjashtëkëndore janë parashikuar për një lidhje të fortë me kunj të dy mburojave ngjitur (Fig. 22.3).

Sipërfaqja e punës e kallepit është një dërrasë druri me 5 shtresa 21 mm e trashë me veshje të përforcuar të dyanshme, e cila lejon përdorimin e secilit element kallep të paktën 350 herë me pastrim dhe lubrifikimi të rregullt. Elementet e kornizës së mburojave janë prej fletë çeliku me mbivendosje dhe shalle, gjë që e bën kornizën mjaft të ngurtë, por kjo zgjidhje mund të zvogëlojë ndjeshëm peshën e mburojës. Çdo mburojë është e lidhur me vetëm dy shufra lidhëse,

Kallep muri me panele të vogla nga Dally:

a - elementet serike; b - kryqëzimi i dy mburojave; 1 - elementë ngurtësues të mburojave; 2 - brazdë për montimin e mburojave të kundërta; 3 - gomë niveluese

Ndër kallëpët e brendshëm, forma e unifikuar e zhvilluar nga Instituti TsNIIOMTP është më e zakonshme. Forma e murit përbëhet nga dërrasa një kat të lartë me një gjerësi modulare prej 300 deri në 1800 mm, si dhe dërrasa shtesë - fundi dhe këndi. Mburoja përbëhet nga një kuvertë metalike, trarë horizontalë dhe dërrasa vertikale. Në fund të mburojave sigurohen foletë me vida. Në kallep është e mundur të betonohen mure me trashësi 12, 16 dhe 20 cm në lartësi deri në 3 m dhe tavane me trashësi 10 ... 22 cm.

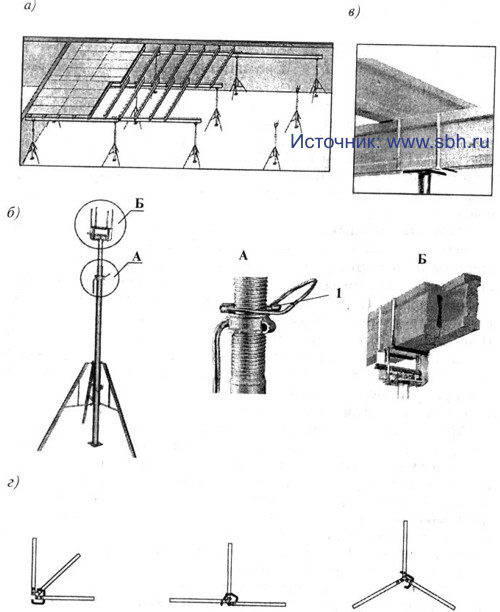

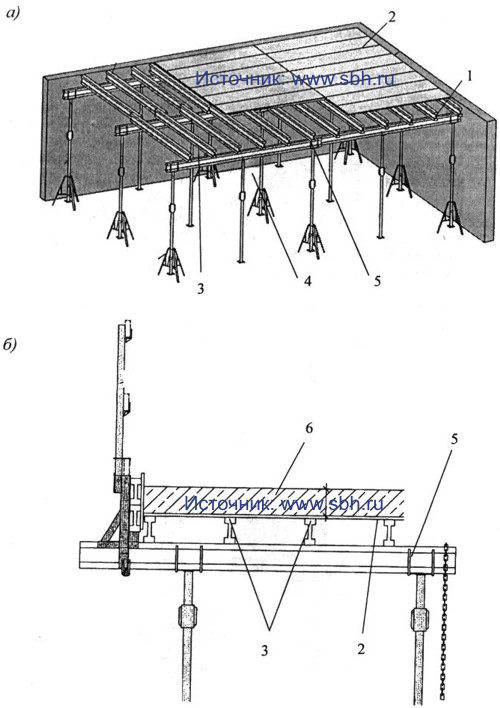

Mbivendosja monolitike kostum pas ngritjes së mureve dhe grupit të forcës së nevojshme fillestare prej tyre. Kallepi i pllakës është montuar në mbështetëse teleskopike, rrjetat përforcuese vendosen në dy nivele dhe kryhet betonimi.

Elementet e kallepit të palosshëm:

1 - korniza druri të kolonave; 2 - kallep kolone; 3, 4 - panele kallep; 5 - mburoja e pjesës së poshtme të trarëve; 6 - trarët e kallepit prej druri; 7 - panelet anësore të kallepit të rrezes; 8 - mbajtëse teleskopike në trekëmbësh.

Organizimi i punës dhe veçoritë teknologjike kallep të ndryshme dhe sistemet e kallëpeve diskutohen në seksionin e ndërtimit të banesave monolit. Ndërtimi i ndërtesave nga konstruksionet monolite prej betoni dhe betoni të armuar është specifik dhe dallon nga ndërtimi i ndërtesave dhe strukturave prej tullave, betonit të parapërgatitur, strukturave prej druri dhe metali. Prania e të ashtuquajturave "procese të lagështa", nevoja për shërimin e strukturave të betonit për të fituar forcë përcaktojnë specifikat e prodhimit të tyre.

Vëmendje i kushtohet zbërthimit të zonës së betonimit në seksione, nivele, rekrutimi i brigadave dhe njësive, organizimi i prodhimit në linjë të një kompleksi punimesh betoni.

Specifikat e përdorimit të një shumëllojshmërie të gjerë kallepësh të përdorur për punimet e betonit, të cilat ndahen në katër grupe kryesore: të palosshme-rregullueshme, të lëvizshme horizontalisht dhe vertikalisht, dhe të ashtuquajturat kallep speciale, të cilat përfshijnë pneumatike, jo të lëvizshme dhe ngrohëse. , konsiderohen.

1. VEÇORITË NDËRTIMORE DHE KONSTRUKTURORE TË NDËRTIMIT TË OBJEKTEVE NGA BETONI MONOLIT.

1.1 Qëllimi i kallepit.

Pjesa më e madhe e vëllimit të betonit monolit dhe betonit të armuar përdoret për ndërtimin e strukturave me cikël zero, dhe vetëm 20 ... 25% shpenzohet për pjesët mbitokësore të ndërtesave dhe strukturave. Efikasiteti më i madh i strukturave monolitike manifestohet në rindërtimin e ndërtesave dhe strukturave industriale, si dhe në ndërtimin e objekteve të banesave dhe ndërtimeve komunale. Përdorimi i betonit monolit bën të mundur uljen e konsumit të çelikut me 7...20%, betonit deri në 12%. Por në të njëjtën kohë, kostot e energjisë rriten, veçanërisht në dimër, dhe kostot e punës në kantierin e ndërtimit rriten. Kështu, kostot e punës në vendin e ndërtimit gjatë ndërtimit të ndërtesave nga betoni i armuar monolit janë 1.65 herë më të larta se gjatë ndërtimit të ndërtesave me panele të mëdha. Është e qartë se pjesa më e madhe e punës në ndërtimin e ndërtesave nga betoni monolit bie në kantierin e ndërtimit. Por rritja e konsumit të betonit me 17 ... 19% krahasuar me ndërtimin e banesave me panele të mëdha shpjegohet me përdorimin e pamjaftueshëm të betonit të lehtë, izolimin modern të pllakave dhe përdorimin e notave më të ulëta të çimentos.

Ndërtimi i ndërtesave nga betoni i përforcuar monolit bën të mundur optimizimin e zgjidhjeve të tyre të projektimit, kalimin në sisteme të vazhdueshme hapësinore, marrjen parasysh të punës së përbashkët të elementeve dhe në këtë mënyrë zvogëlimin e seksionit të tyre kryq. Në strukturat monolitike, problemi i nyjeve është më i lehtë për t'u zgjidhur, vetitë e tyre inxhinierike termike dhe izoluese janë rritur dhe kostot e funksionimit janë ulur.

Procesi kompleks i ngritjes së strukturave monolitike përfshin:

Proceset e prokurimit për prodhimin e kallëpeve, kafazeve përforcuese, blloqeve të kallepit të armaturës, përgatitjes së betonit të gatshëm. Këto janë kryesisht procese të prodhimit në fabrikë;

Proceset e ndërtimit - montimi i kallepit dhe armaturës, transporti dhe vendosja e përzierjes së betonit, forcimi i betonit, çmontimi i kallepit.

Sistemi i kallepit- një koncept që përfshin kallep dhe elementë që sigurojnë ngurtësinë dhe qëndrueshmërinë e tij, lidhëse, struktura mbështetëse, skela.

Llojet dhe qëllimi i elementeve individuale të kallëpeve dhe sistemeve të kallepit:

kallep- formë për strukturat monolite;

mburojë- elementi formues i kallepit, i përbërë nga një kuvertë dhe një kornizë;

kuvertë- një element i mburojës, duke formuar sipërfaqen e punës formuese të saj;

panel kallep- një element kallëp të sheshtë formues, i përbërë nga disa panele ngjitur të ndërlidhura me anë të nyjeve dhe elementeve lidhëse dhe të destinuara për përpunimin e të gjithë planit specifik;bllok kallep- një element hapësinor i mbyllur përgjatë perimetrit, i bërë tërësisht dhe i përbërë nga panele ose mburoja të sheshta dhe qoshe.

Materiali i kallepit është çeliku, lidhjet e aluminit, kompensatë dhe pllaka druri rezistente ndaj lagështirës, tekstil me fije qelqi, polipropileni me mbushës me densitet të lartë. Elementet mbështetëse të kallepit zakonisht bëhen prej çeliku dhe lidhjet e aluminit, gjë që u lejon atyre të arrijnë qarkullim të lartë.

Modelet e kombinuara të kallëpeve janë më efikaset. Ato lejojnë përdorimin më të madh të karakteristikave specifike të materialeve. Kur përdorni kompensatë dhe plastikë, qarkullimi i kallepit arrin 50 herë ose më shumë, ndërsa cilësia e veshjes rritet ndjeshëm për shkak të ngjitjes së ulët të materialit në beton. Fletët me trashësi 2 ... 6 mm përdoren në kallep çeliku, gjë që e bën këtë kallep mjaft të rëndë. Formulari i bërë nga materiale druri është i mbrojtur me veshje sintetike. Filmat aplikohen në kuvertë me shtypje të nxehtë, duke përdorur rrëshira të lëngshme bakelite për ngopjen e drurit, llaqe epoksi-fenol dhe leckë xhami të ngopura me fenol-formaldehid. Aktualisht, më e përhapura është kompensatë rezistente ndaj lagështirës, e prodhuar me trashësi 18 ... 22 mm. Për shtresën e mbulimit përdoren tekstil me fije qelqi, plastikë të laminuar, plastikë vinyl.

Përdoren kallëpe plastike, veçanërisht ato të përforcuara me tekstil me fije qelqi. Kanë forcë të lartë të ngarkesës statike dhe janë kimikisht të pajtueshëm me betonin. Format e bëra nga materiale polimerike karakterizohen nga pesha e ulët, qëndrueshmëria e formës dhe rezistenca ndaj korrozionit. Dëmtimet e mundshme mund të riparohen lehtësisht duke aplikuar një shtresë të re. Disavantazhi i kallëpeve plastike është se kapaciteti i tyre mbajtës zvogëlohet ndjeshëm gjatë trajtimit të nxehtësisë me një rritje të temperaturës deri në 60 ° C.

Janë shfaqur kallep të kombinuara, kur fletë polipropileni aplikohet në kuvertën metalike. Përdorimi i kompozitave me mbushës përçues bën të mundur marrjen e veshjeve ngrohëse me mënyra të kontrolluara të veprimit termik në beton.

Artikulli u përgatit dhe u dorëzua në mënyrë dixhitale nga kompania

1.2 Llojet kryesore të kallepit.

Formati klasifikohet sipas qëllimit të tij funksional, në varësi të llojit të strukturave të betonit:

Për sipërfaqet vertikale, duke përfshirë muret;

Për sipërfaqet horizontale dhe të pjerrëta, duke përfshirë tavanet;

Për betonimin e njëkohshëm të mureve dhe tavaneve;

Për betonimin e dhomave dhe apartamenteve individuale;

Për sipërfaqet e lakuara (kryesisht përdoret kallep pneumatike).

Për betonimin e mureve përdoren kallep të llojeve të mëposhtme: panel i vogël, panel i madh, bllok-formë, bllok dhe rrëshqitës.

Për betonimin e pllakave, përdoret një kallep me panele të vogla me elementë mbështetës dhe një kallep me panel të madh, në të cilin sipërfaqet e kallëpeve formojnë një bllok të vetëm kallep, të riorganizuar plotësisht nga një vinç.

Për betonimin e njëkohshëm të mureve dhe tavaneve ose pjesëve të një ndërtese, përdoret kallep i rregullueshëm vëllimor. Për të njëjtat qëllime, përdoret kallep i lëvizshëm horizontalisht, duke përfshirë kallepin rrotullues, i cili mund të përdoret për betonimin e sipërfaqeve vertikale, horizontale dhe të pjerrëta.

Kallep i palosshëm me panel të vogël përbëhet nga një grup elementësh të vegjël me një sipërfaqe deri në 3 m2 dhe një peshë deri në 50 kg, e cila ju lejon t'i instaloni dhe çmontoni ato me dorë. Elementet e kallepit mund të montohen panele të mëdha dhe blloqe të montuara dhe të çmontuara nga një vinç pa u çmontuar në elementë përbërës. Formulari është i unifikuar, i aplikueshëm për një shumëllojshmëri të gjerë strukturash monolite me dimensione konstante, të ndryshueshme dhe të përsëritura. Është më e këshillueshme që të përdorni kallep për betonimin e strukturave jo të standardizuara me vëllim të vogël.

Kallep me panele të mëdha përbëhet nga mburoja me përmasa të mëdha dhe elemente lidhëse. Pllakat e kallëpeve perceptojnë të gjitha ngarkesat teknologjike pa instaluar elemente shtesë mbajtëse dhe mbështetëse. Kallep përdoret për betonimin e mureve të zgjeruara, tavaneve dhe tuneleve. Madhësia e mburojave është e barabartë me madhësinë e strukturës që do të betonohet: për muret - gjerësia dhe lartësia e dhomës, për dysheme - gjerësia dhe gjatësia e këtij dyshemeje. Në rastin e betonimit të dyshemeve të një sipërfaqeje të madhe, kur nuk është e mundur shtrimi dhe ngjeshja e betonit të strukturës gjatë një ndërrimi, dyshemeja ndahet në harta. Dimensionet e hartës janë vendosur rregulloret teknologjike, një rrjetë metalike 2 ... 4 mm e trashë me qeliza 10 x 10 mm është instaluar në kufijtë e tyre për të siguruar ngjitje të mjaftueshme me kartat pasuese. Kallep me panele të mëdha rekomandohet për ndërtesat me mure dhe ndarje monolitike, tavane të parafabrikuara. Kallep i palosshëm me panel të madh përdoret gjithashtu për betonimin e strukturave me seksion kryq të ndryshueshëm (silos, oxhaqet, kullat ftohëse).kallep bllok- ky është një kallep i rregullueshëm me vëllim i krijuar për ndërtimin e tre ose katër mureve njëkohësisht përgjatë konturit të një qelie ndërtimi pa një pajisje të mbivendosur. Kallep është mbledhur nga blloqe të veçanta me boshllëqe të barabarta me trashësinë e mureve që ngrihen.

Për ndërtesat me mure ngarkese të jashtme dhe të brendshme monolitike dhe tavane të parafabrikuara, rekomandohet një variant i kombinuar: për sipërfaqet e jashtme të mureve - kallep me panele të mëdha, dhe për sipërfaqet dhe muret e brendshme - bllok, kallep vertikalisht i lëvizshëm dhe i nxjerrë.

Bllok Format janë blloqe të mbyllura hapësinore: një copë dhe të ngurtë, të bëra në kon, të shkëputshëm ose rrëshqitës (të rikonfigurueshëm). Format e bllokut përdoren për betonimin e strukturave të mbyllura me një vëllim relativisht të vogël, jo vetëm për sipërfaqe vertikale, por edhe horizontale. Përveç kësaj, ato përdoren për elemente vëllimore të mureve, boshteve të ashensorit, themeleve të pavarura, kolonave, etj.

Kallep i ndryshueshëm përbëhet nga seksione në formë U dhe është një bllok me përmasa të mëdha, i nxjerrë horizontalisht, i projektuar për betonimin e njëkohshëm të mureve dhe tavaneve. Gjatë zhveshjes, seksionet zhvendosen (kompresohen) nga brenda dhe rrokullisen në hapje për nxjerrjen e mëvonshme me një vinç. Ky kallep përdoret për betonimin e mureve mbajtëse tërthore dhe tavaneve monolit të ndërtesave të banimit dhe civile. Ky lloj kallepi me lëvizje gjatësore ka gjetur aplikim në ndërtesat me mure dhe tavane monolitike gjatësore mbajtëse të bëra prej betoni të përforcuar monolit.

Për ndërtesat me një konfigurim të thjeshtë në plan, rekomandohet një sipërfaqe e madhe dyshemeje, sipërfaqe të sheshta të fasadave, kallep të rregullueshme volumetrike - tunel, kallep të lëvizshëm vertikalisht dhe horizontalisht.

kallep tuneli- kallep i rregullueshëm vëllimor, i projektuar për ngritjen e njëkohshme të dy mureve tërthore dhe një gjatësore të ndërtesës dhe mbivendosje mbi këto mure. Tuneli mund të formohet nga dy gjysmë-tunele të kundërta duke lidhur mburojat e tyre horizontale dhe vertikale me bravë me çlirim të shpejtë. Format e tipit tunel përdoren më shpesh për ndërtesat me mure të brendshme monolitike, tavane monolitike dhe panele fasade me varëse.

Kallep horizontal projektuar për betonimin e strukturave dhe strukturave të shtrira horizontalisht, si dhe strukturave të një seksioni të mbyllur me një perimetër të madh.

kallep rrëshqitëse përdoret për betonimin e mureve të ndërtesave dhe strukturave të larta. Është një kallep hapësinore, i instaluar përgjatë perimetrit të mureve dhe i ngritur me fole hidraulike ndërsa betonimi përparon.

Për ndërtesat e tipit pikë (kullë) me një numër të madh katesh dhe me një plan urbanistik të thjeshtë të brendshëm, rekomandohet një kallep i tipit blloku i nxjerrshëm vertikalisht ose kallep rrëshqitës.

Kallep pneumatike- guaskë fleksibël, hermetike, e prerë sipas dimensioneve të strukturës. Kallepi vendoset në pozicionin e tij të punës, krijohet një presion i tepërt i ajrit ose gazit tjetër brenda dhe betonohet. Një kallep i tillë është i zbatueshëm për betonimin e strukturave me vëllim relativisht të vogël dhe skica lakor.

Kallep i fiksuar përdoret për ngritjen e strukturave pa zhveshje, krijimin e veshjes, si dhe termoizolimin dhe hidroizolimin.

Gjatë punës së betonit, përdoren elementët e mëposhtëm ndihmës të sistemeve të kallepit.

Platformë e varur- skela speciale të varura në mure nga ana e fasadave me ndihmën e kllapave të fiksuara në vrimat e lëna gjatë betonimit të mureve.

Skela me hapje- skelat e projektuara për të shtrirë kallepin e tunelit ose kallepin e pllakave gjatë çmontimit të tyre.

hapëse të formuesve- një kallep special i krijuar për të formuar dritare, dyer dhe hapje të tjera në strukturat monolite.Drejtimet kryesore për përmirësimin e prodhueshmërisë së strukturave monolitike dhe uljen e kostove të punës për zbatimin e një kompleksi punimesh betoni:

Kalimi në përzierje betoni shumë të lëvizshme dhe të derdhur me aditivë kimikë, i cili redukton në minimum kostot e punës për transportin, shtrimin dhe ngjeshjen e betonit - duke reduktuar punën manuale nga 35 në 8%, dhe njëkohësisht me një rritje të intensitetit të betonimit, relativ kostoja e shtrimit të përzierjes së betonit është ulur ndjeshëm;

Përdorimi i kafazeve të përforcimit të përgatitur plotësisht, kalimi nga nyjet e salduara në nyje mekanike - një ulje e intensitetit të punës me 1.5 ... 2 herë;

Përdorimi i inventarit, kallep me lëshim të shpejtë të sistemeve modulare me një shtresë të veçantë polimer kundër ngjitjes, e cila eliminon koston e pastrimit dhe lubrifikimit të kuvertës;

Përdorimi i sistemeve të kallëpeve për betonim të vazhdueshëm, përdorimi i kallëpeve fikse, reduktimi ose eliminimi i kostove të punës për çmontimin e tyre.

Nëse marrim intensitetin total të punës së ndërtimit të strukturave monolit të betonit të armuar si 100%, atëherë kostot e punës për ekzekutimin e kallëpeve janë afërsisht 45 ... 65%, përforcues - 15 ... 25% dhe beton - 20 . .. 30%.

Artikulli u përgatit dhe u dorëzua në mënyrë dixhitale nga kompania

2. PRODHIM KOMPLEKS I PUNIMEVE TË BETONIT DHE TË ARMEVE.

2.1 Përbërja e procesit kompleks.

Procesi kompleks i ngritjes së strukturave monolit të betonit të armuar përbëhet nga procese të thjeshta të lidhura teknologjikisht dhe të kryera në vazhdimësi:

Instalime kallep dhe skele;

instalimi i pajisjeve;

instalimi i pjesëve të ngulitura;

shtrimi dhe ngjeshja e përzierjes së betonit;

mirëmbajtja e betonit në verë dhe intensifikimi i forcimit të tij në dimër;

zhveshje;

shpesh ka një instalim të strukturave të parafabrikuara.

Koha e nevojshme që betoni të fitojë forcë zhveshjeje përfshihet në ciklin e përgjithshëm teknologjik.

Përbërja e proceseve të thjeshta, intensiteti i punës së tyre dhe sekuenca e ekzekutimit varen nga lloji dhe specifikat e strukturave monolitike të ngritura, mekanizmat e përdorur dhe llojet e kallëpeve, tiparet teknologjike dhe lokale të punës.

Çdo proces i thjeshtë kryhet nga njësi të specializuara, të cilat kombinohen në një ekip të integruar. Struktura është e ndarë në lartësi në nivele, në plan - në doreza, e cila është e nevojshme për organizimin e rrjedhës së punës.

Niveli- Prerje në lartësi të madhe, për shkak të pranueshmërisë së thyerjeve në betonim dhe mundësisë së formimit të temperaturës dhe fugave të punës. Pra, një ndërtesë njëkatëshe zakonisht ndahet në dy nivele: e para janë themelet, e dyta janë të gjitha strukturat e tjera të kornizës. Në një pallat shumëkatësh, merret si nivel një kat me dysheme. Një lartësi e nivelit më shumë se 4 m është e padëshirueshme, pasi me një lartësi të lartë dhe betonim intensiv, presioni anësor në kallëp nga përzierja e betonit të shtruar rritet.

Ndarja në doreza- prerje horizontale, e cila përfshin:

Ekuivalente për sa i përket intensitetit të punës së çdo procesi të thjeshtë, devijimi i lejuar nuk është më shumë se 25%;

madhësia minimale dorezat (zona e punës) - puna e lidhjes gjatë një ndërrimi;

madhësia e kapjes, e lidhur me madhësinë e bllokut, e betonuar pa ndërprerje ose me pajisjen e fugave të punës;

numri i kapjeve në objekt, i barabartë ose shumëfish i numrit të fijeve.

Kalimi i një lidhjeje punëtorësh nga një kontroll në tjetrin në mes të një ndërrimi është i padëshirueshëm. Madhësia e dorezave zakonisht korrespondon me gjatësinë e seksionit të ndërtesës ose duhet të përfshijë një numër të plotë elementësh strukturorë - themele, kolona, struktura të tjera, ose përcaktohet nga kufijtë e seksioneve të përcaktuara për ndërtimin e nyjeve të punës dhe zgjerimit.

Për një organizim të qartë të zbatimit të procesit kompleks të punës konkrete në linjë, është e nevojshme:

Përcaktoni kompleksitetin e secilit proces;

ndani objektin në nivele dhe kapëse, të ngjashme për sa i përket kapacitetit të punës për secilin proces, të mjaftueshme që lidhja të funksionojë gjatë ndërrimit;

vendos ritmin e rrjedhës dhe periudhën e përgjithshme optimale të punës;

përcaktoni dhe zgjidhni pajisjet optimale për furnizimin e kallëpeve, armaturës dhe përzierjes së betonit në vendin e punës;

përcaktoni numrin e kërkuar të punëtorëve, bazuar në kompleksitetin e proceseve individuale, ritmin e pranuar të rrjedhës dhe plotësoni njësitë dhe ekipet;

hartoni një plan kalendar (ndërrim) të procesit kompleks.

Opsionet me bashkim të flukseve janë të mundshme. Pra, shpesh në një rrjedhë është instaluar kallep dhe përforcimi montohet menjëherë në të. Ndarja është gjithashtu e mundur, kur betonimi i mureve dhe tavaneve dhe proceset përkatëse ndahen në rrjedha të pavarura.

Betonimi është procesi kryesor në procesin kompleks të ngritjes së strukturave monolitike. Ky proces konsiston në operacione të lidhura me transportin, furnizimin në vendin e punës, pranimin dhe ngjeshjen e përzierjes së betonit. Betonimi ndikon në kohën e punës së kallepit dhe përforcimit, të cilat varen ngushtë teknologjikisht prej tij. Prandaj, për të siguruar një rrjedhë ritmike me intensitet të ndryshëm pune të proceseve heterogjene, merret e njëjta kohëzgjatje pune (kohëzgjatja e betonimit) me një përbërje të ndryshme numerike lidhjesh për secilën prej tyre.

Është e dëshirueshme të zhvillohen disa opsione të mundshme për teknologjinë e punës dhe të pranohet opsioni me tregues teknikë dhe ekonomikë optimalë. Gjatë projektimit të prodhimit të punimeve, duhet, nëse është e mundur, të parashikohet zbatimi i proceseve për betonimin dhe instalimin e strukturave në turnin e parë.

Parimi bazë i projektimit të punës: sa procese, sa kapje (zona pune, blloqe betonimi). Në tabelë. 21.1 tregon orarin e punës për ndërtimin e një kati të një ndërtese banimi shumëkatëshe një seksioni me mure monolit dhe tavane të parafabrikuara. Gjatë projektimit të punës, është planifikuar të kombinohen të gjitha proceset e ndërtimit në katër procese komplekse, të ndahet kapja e dyshemesë në 4 seksione pune me sasi afërsisht të barabarta pune (brenda 25% të intensitetit të punës), të zvogëlohet nevoja për kallep me 4 herë. - në vëllimin e betonimit në një seksion pune.

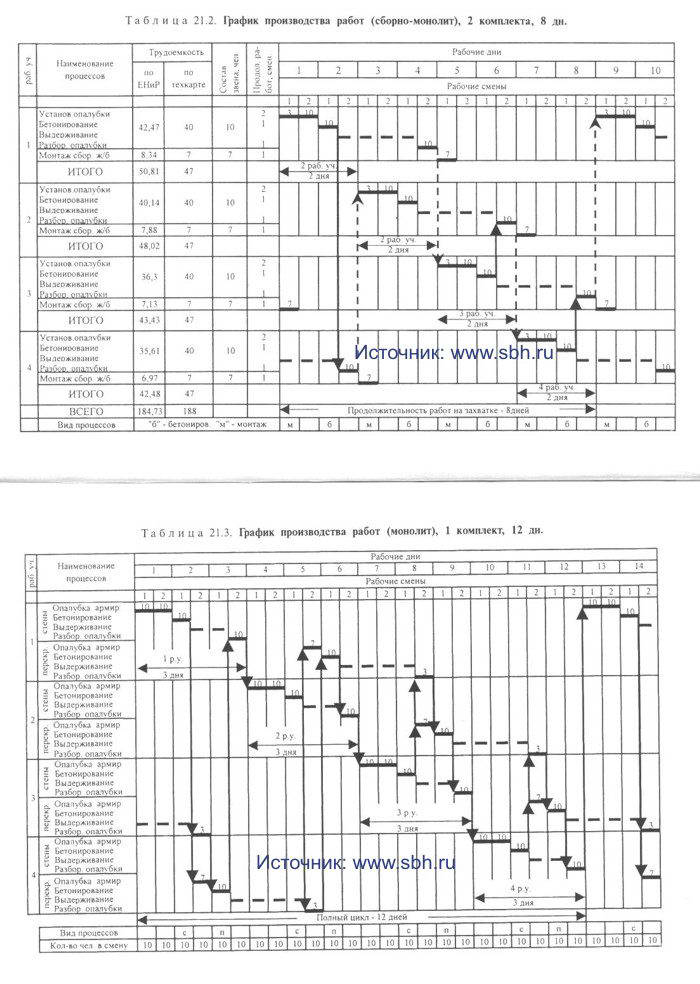

Tabela 21.1. KORRI I PRODHIMIT TË PUNËVE (AKSESOR-MONOLIT), 1 SET, 12 DITË.

Gjatë hartimit të orarit të prodhimit të punimeve, është marrë parasysh që puna do të kryhej nga një ekip i integruar në dy turne, duke betonuar - vetëm në turnin e parë. Instalimi do të kryhet në një "dritare", kur procesi i tharjes së betonit kontrollohet vetëm nga teknologjia në vendin fqinj. Është parashikuar që një ditë të jetë e mjaftueshme për forcimin e betonit të mureve para zhveshjes në verë, por jo më pak se dy ditë para shtrimit të strukturave të parafabrikuara. Këshillohet që vetë instalimi të shtyhet në kohë dhe të kryhet përpara se të instaloni kallepin e murit në këtë zonë pune, por në katin tjetër (nivelin). Kohëzgjatja e punës në një seksion merret nga fillimi i instalimit të kallepit të murit në këtë seksion deri në fillimin e instalimit të kallëpeve të murit në seksionin ngjitur, kohëzgjatja do të jetë 4 dhe 3 ditë me një grup kallepësh. , dhe 2 ditë me dy grupe; 1.5 dhe 1 ditë. Me një ritëm të tillë, kohëzgjatja e punës në rrokje parashikohet me një grup prej 16 dhe 12 ditësh, me dy grupe - përkatësisht 8; 6 dhe 4 ditë.

Përdorimi i një grupi kallepësh të bazuar në dy seksione pune parashikohet gjatë hartimit të orarit përkatës të punës (Tabela 21.2). Dy grupe kallepësh bënë të mundur sigurimin, me një numër konstant punëtorësh - 10 persona për ndërrim Kushtet më të mira për forcimin e betonit (heqja e kallepit pas dy ditësh), cikli i punës në kapëse zvogëlohet nga 12 në 8 ditë, betonimi dhe instalimi mund të kryhen vetëm në ndërrimin e parë.

Orari i prodhimit për ndërtimin e një dyshemeje tipike ndërtesë monolit me një grup kallepësh për një zonë pune është dhënë në tabelë. 21.3. Të gjitha proceset e ndërtimit ndahen gjithashtu në 8 komplekse:

1) instalimi i kallepit të hapave dhe instalimi i kafazeve përforcuese;

2) betonimi i mureve;

3) mirëmbajtjen dhe monitorimin e fuqisë së mureve të betonit;

4) çmontimi i kallëpeve të murit, riparimi, lubrifikimi nëse është e nevojshme;

5) instalimi i kallëpeve të tavanit, vendosja e rrjetave dhe kornizave përforcuese;

6) betonimi i dyshemeve;

7) mirëmbajtjen dhe monitorimin e forcimit të dyshemeve prej betoni;

8) çmontimi, riparimi, lubrifikimi i kallëpeve të pllakave.

Lidhja e proceseve në kohë, duke siguruar aftësinë për të kryer proceset e nevojshme vijuese brenda tre fushave të punës, lejojnë:

Siguroni përfundimin e të gjithë grupit të punimeve në dysheme në 12 ditë me një ritëm prej 3 ditësh për zonë pune;

organizoni kombinimin dhe ekzekutimin paralel të proceseve individuale në zonat fqinje, pa ndryshuar përbërjen e ekipit të integruar: nevoja ditore për punëtorë: 10 persona;

në periudhat e përcaktuara të pjekjes së betonit përpara heqjes së paneleve të kallepit (një ditë për muret dhe dy ditë për tavanet), pa përdorimin e burimeve të intensifikimit të forcimit të betonit, fitojnë forcë zhveshëse në kushtet e verës.

Tabela 21.2 ORARI I PRODHIMIT TË PUNIMEVE (MONTIM-MONOLIT), 2 SETE, 8 DITË.

Tabela 21.3 ORARI I PUNËS (MONOLIT), 1 SET, 12 DITË.

Pas betonimit të seksionit të dyshemesë, përpara se punëtorët të kthehen në këtë kantier për të instaluar kallepin e mureve të shtresës tjetër, kalojnë 7,5 ditë, kjo kohë mjafton që betoni të fitojë 70% të forcës së markës.

I përshtatshëm për hartimin dhe organizimin e punës është një cikël modular prej dy ditësh. Gjatë kësaj periudhe kohore, një ekip punëtorësh në një turn çmonton kallepin në vendin e punës dhe, nëse është e nevojshme, e riparon atë; në dy turne pune (gjatë ditës) vendos kallepin dhe kafazet përforcuese në zonën fqinje, ku do të kryejë betonimin në turnin e parë të ditës së nesërme. Katër ndërrimet e ardhshme në këtë zonë janë kurimi i betonit, gjatë kësaj kohe ekipi kryen një grup të ngjashëm procesesh në një zonë tjetër (instalimi i kallëpeve, përforcimi dhe betonimi). Në prani të dy grupeve të kallëpeve dhe me punën e një ekipi, cikli i punës në dorezë do të jetë 16 ditë, dy ekipe do të mund të kryejnë punën në dy kate gjatë kësaj kohe.

Orari i prodhimit të punimeve për ndërtimin e strukturave monolitike të një dyshemeje tipike nga një ekip është dhënë në tabelë. 21.4. Prania e dy grupeve të formwork ju lejon të siguroni sekuencën e mëposhtme të proceseve:

1) në seksionin e parë, janë instaluar kallep muri dhe përforcimi;

2) në procesin e forcimit të betonit të mureve në seksionin e parë, ekipi kalon në të katërtin, çmonton kallepin e tavaneve, instalon kallepin e mureve në seksionin e tretë dhe vendos përforcimin;

3) në procesin e pjekjes së betonit të mureve në seksionin e tretë, ekipi kthehet në seksionin e parë, ku çmonton kallepin e murit, vendos kallepin dhe armaturën e dyshemesë, betonon këtë dysheme etj.

Tabela 21.4 ORARI I PRODHIMIT (MONOLIT), 2 SETE, 16 DITË.

Përparësitë kryesore të kësaj zgjidhjeje janë se një ekip punon në një ritëm konstant për dy ditë, betonimi kryhet vetëm në turnin e parë, për muret dhe tavanet në çdo seksion, periudha e forcimit para ngarkimit është 16 ditë.

Orari i prodhimit të punimeve për të njëjtin ritëm në dy ditë, zbatimi i të gjithë kompleksit të punimeve në dysheme në 8 ditë me punën e dy ekipeve është dhënë në tabelë. 21.5. Karakteristikat dalluese të organizimit të punës kur ndani kapjen në katër fusha pune:

brigada e parë e punëtorëve shërben në seksionet e punës nr. 1 dhe 2, e dyta - seksionet nr. 3 dhe 4;

është planifikuar të zhvendoset kallepi i lëshuar nga seksioni i parë në të tretën dhe anasjelltas, grupi i dytë i kallepit i shërben seksioneve të punës nr. 2 dhe 4.

Tabela 21.5 ORARI I PRODHIMIT (MONOLIT), 2 SETE, 8 DITË.

Disavantazhi i teknologjisë së adoptuar mund të jetë betonimi i mureve dhe tavaneve njëkohësisht në zonat fqinje për shkak të vështirësive në dërgimin e betonit në kantier dhe furnizimin e tij në vendin e instalimit. Ndryshimi i kohës në ditë për punën e ekipeve lejon betonizimin vetëm në turnin e parë.

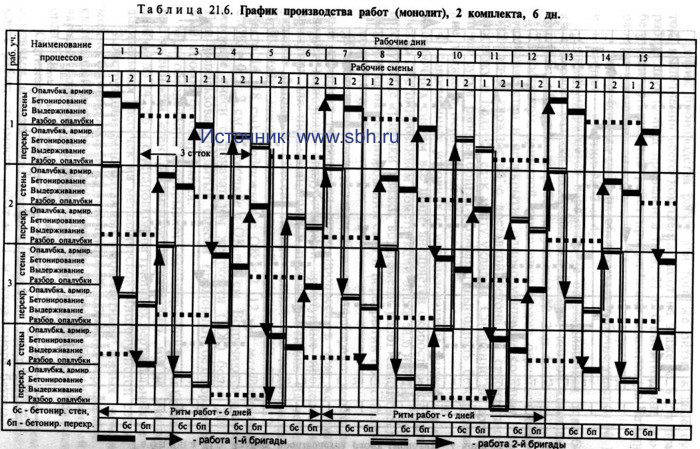

Në kushtet moderne, me përdorimin e sistemeve universale të kallepit, gjithnjë e më shumë po prezantohet ndërtimi me shpejtësi të lartë me betonim të strukturave të dyshemesë në 6 dhe 4 ditë. Oraret përkatëse për lidhjen në kohë të punës së ekipeve të pavarura në betonimin e mureve dhe dyshemeve janë paraqitur në tabelë. 21.6 dhe 21.7.

Tabela 21.6 ORARI I PRODHIMIT (MONOLIT), 2 SETE, 6 DITË.

Tabela 21.7 ORARI I PUNËS (MONOLIT), 2 EKIP, 2 SETE, 6 DITË.

Në bazë të ritmit të shtrimit të betonit, zgjidhet grupi i nevojshëm i makinerive për këtë proces, me të njëjtin ritëm duhet të kryhen proceset e formimit dhe përforcimit në mekanizmat dhe pajisjet e miratuara për to. Shkalla e shtrimit të përzierjeve të betonit ndikohet fuqishëm nga lëvizshmëria e tyre. Aplikoni përzierjet e derdhura me një tërheqje të konit (OK) më shumë se 12 cm (shpesh 14 ... 18 cm), celular me OK = 2...12 cm, i ulur me OK = 0.5...2 cm dhe i ashpër me OK = 0 cm. sidomosi ashpër përzierjet me një indeks fortësie (LI) më shumë se 200 s. Kur përdorni përzierje të derdhura, përdoret një metodë betonimi pa dridhje.

Për të siguruar betonim të vazhdueshëm me një gjatësi të madhe të mureve, rekomandohet ndarja e tyre në seksione deri në 14 ... 16 m të gjata me instalimin e prerjeve ndarëse vertikale nga një rrjetë metalike shumëqelizore në kufij.

Strukturat e ndërtesave të banimit monolite shumëkatëshe mund të betonohen me panele të mëdha, të rregullueshme me volum, rrëshqitje dhe lloje të tjera kallep. Është e rëndësishme që opsioni i zgjedhur të lejojë mekanizimin e procesit të instalimit dhe heqjes së kallepit.

Opsioni më i mirë mekanizimi përcaktohet nga tre tregues kryesorë: kohëzgjatja e punës; intensiteti i punës së punës; kostoja e punës për 1 m3 beton të shtruar.

Në përputhje me performancën e rrymës kryesore (procesit) për betonim, një grup makinerish zgjidhet për prurjet e tjera - për instalimin e kallëpeve, instalimin e armaturës, etj. Nuk ka kuptim të ngarkoni kantierin me makineri, ju thjesht duhet të sigurohet përdorimi me performancë të lartë të pajisjeve kryesore. Pra, vinçi mund të përfshihet në të gjitha proceset kryesore - furnizimi i kallëpeve, përforcimit, përzierjes së betonit në vendin e punës, zhveshja.

Puna me prurje dhe lidhje të specializuara lejon përdorimin më racional të grupit të kallëpeve dhe pajisjeve të vinçit, eliminon ndërprerjet teknologjike dhe përmirëson ritmin dhe cilësinë e punës.

Çmontimi i kallëpeve në kapëse mund të kryhet në kushtet e verës dhe në dimër - pas trajtimit të nxehtësisë - vetëm kur fitohet forca e zhveshjes. Çmontimi i kallepit kryhet në rendin e kundërt të instalimit të tij. Ngarkimi i strukturave të zhveshura lejohet kur betoni fiton 50 kg/cm2 forcë për muret dhe 100 kg/cm2 për dysheme.

Kohëzgjatja totale e punës në ndërtimin e strukturave të betonit të armuar në një lartësi prej një shtrese (themelet monolitike, mure mbajtëse, dysheme të pastra ose përgatitje betoni) ose në betonimin e një dyshemeje të një ndërtese:

T \u003d t (m + n -1) + tb

ku T - kohëzgjatja totale e punës, ditë; t- ritmi i rrjedhës, ditët; m është numri i kapjeve (zonat e punës); P- numri i proceseve të thjeshta të ekzekutuara; tb- kohëzgjatja e ngurtësimit të betonit në kallep, ditë.

Nga këtu, me një kohëzgjatje të paracaktuar të punës, mund të përcaktoni numrin e kërkuar të kapjeve:

m \u003d (T - tb) / t - p + 1.

2.2. MEKANIZIMI I PUNIMEVE TË BETONIT

Artikulli u përgatit dhe u dorëzua në mënyrë dixhitale nga kompania

Përzierja e betonit bëhet në fabrikat e betonit të mallrave. Në rastin kur një kantier konsumon më shumë se 3000 m3 beton në muaj dhe është e mundur të ngrihet në vend një impiant betoni (njësi), ndërtimi i tij është ekonomikisht i realizueshëm.

Transporti i përzierjes së betonit. Përzierja e betonit i dorëzohet konsumatorit, pra në zonën e punës së betonit, me kamionë betoni ose betoniere. Kamionë betoni - kamionë hale të hapur me një vëllim trupi 3 ... 5 m3 zakonisht përdoren kur një fabrikë betoni ndodhet brenda 10 minutave nga udhëtimi në kantier. Kamionët e betonit janë një mikser betoni me vëllim 5 ... 8 m3, i instaluar në automjete të tilla si MAZ, KamAZ (për vëllime më të vogla) dhe Renault, Mercedes (për vëllime të mëdha). Përzierësit e kamionëve vendas prodhohen me dy mënyra funksionimi: përzierjen e detyruar të përzierjes së betonit me urdhër të drejtuesit nga kabina dhe me përzierjen e përzierjes së betonit vetëm kur makina është në lëvizje. Disavantazhi i mikserëve të tipit të dytë është shtrirja e kufizuar e aplikimit të tyre vetëm në ndërtimin e objekteve, ku betonimi kryhet rreptësisht sipas orarit, në rast pritjeje të paparashikuara, shkarkimi bëhet shumë më i ndërlikuar.

Shtrimi i përzierjes së betonit. Përzierja e betonit futet në strukturë në mënyra të ndryshme: përmes tabakasë, mekanizmave ngritës, pompave të betonit. Dy metodat e para përdoren kur shtroni deri në 50 m3 beton për ndërrim, e treta - për çdo vëllim, por është ekonomikisht e mundshme ta përdorni kur vendosni të paktën 45 m3 përzierje betoni për ndërrim. Përzierja e betonit ushqehet përgjatë tabakasë nëse është e mundur të instaloni një mikser betoni mbi nivelin e strukturës që do të betonohet, për shembull, kur derdhni një pllakë themeli dhe mundësinë e drejtimit të një makine në fund të gropës. Tabaka janë bërë nga kompensatë rezistente ndaj lagështirës ose fletë metalike deri në 6 m të gjata.Për furnizimin e përzierjes së betonit në kova ose bunkerë përdoren mekanizmat ekzistues ngritës që përdoren për operacione të tjera ngarkimi dhe shkarkimi. Këto janë kryesisht vinça të lëvizshëm dhe kullë, ndonjëherë ata përdorin vinça ngjitëse. Kovat kanë një vëllim prej 0.3 ... 1 m3 dhe, për lehtësinë e furnizimit të përzierjes së betonit, bëhen në formën e një "xhami", mbi të cilën është instaluar një vibrator për zbrazjen e plotë të tij.

Pompat e betonit janë më të përdorurat gjatë shtrimit të përzierjes së betonit. Me një vëllim shtrimi deri në 80 m3 beton për turn, përdoren pompa betoni vendase ose të importuara me bazë automjetet KamAZ, MAZ, Mercedes. Pompat e betonit të montuara në kamion janë të pajisura me një plesht ngarkimi, një pompë dhe një bum shpërndarës. Përzierja e betonit ushqehet në drejtime vertikale (deri në 80 m) dhe horizontale (deri në 360 m). Në ndërtimin e objekteve me nevojë për më shumë se 60 m3 beton për turn, si dhe ndërtesave me një numër të shtuar katesh (më shumë se 20 kate), përdoren pompa të palëvizshme betoni, të kompletuara me shtrues betoni shpërndarës. Në strukturat e montuara të ndërtesave ose mbështetëset ndihmëse janë instaluar shtrues betoni me shtrirje deri në 60 m. Gryka e pompës së betonit lidhet me shtruesin e betonit me anë të një tubacioni vertikal nëpër të cilin rrjedh përzierja. Nga një vend parkimi i shtrimit të betonit, betoni vendoset në disa nivele. Shtruesi i betonit, masa e të cilit është 1...6 ton, zhvendoset në parkingun tjetër me anë të një vinçi montues të instaluar në objekt, zgjatet kanali i betonit dhe përzierja e betonit futet në shtresat e reja të ngritura të ndërtesës. Për të kompaktuar përzierjen e betonit, nëse kërkohet nga teknologjia e punës, përdoren vibratorë për qëllime të ndryshme: për strukturat vertikale - vibratorë të thellë, për strukturat horizontale - mallë vibruese.

Krahasimi i kostos relative të furnizimit të përzierjes së betonit në strukturë nga grupe të ndryshme teknologjike makinash është treguar në fig. 21.1.

3. NDËRTIMI I NDËRTESAVE NE FORMULARE TË PASKUESHME-TË ZËVENDËSUARA

Ekzistojnë dy lloje të kallëpeve të palosshme: me panel të vogël dhe me panel të madh. Instalimi i të parës mund të kryhet me dorë, kallep me panele të mëdha kërkon instalimin e vinçit. Sistemet moderne Format janë të aplikueshme për betonimin e themeleve, shtyllave, shufrave, mureve, tavaneve dhe elementëve të tjerë strukturorë të ndërtesave.

3.1. FORMULARI MURI DHE KOLONA

3.1.1. FORMULARI ME MBROJTË FINË

Ai përbëhet nga disa lloje mburojash me përmasa të vogla të bëra prej çeliku, kompensatë ose të kombinuar, si dhe elementë fiksimi dhe pajisje mbështetëse. Mburojat kanë një sipërfaqe prej jo më shumë se 3 m2, masa e një elementi të një kallep të tillë nuk duhet të kalojë 50 kg, gjë që lejon, nëse është e nevojshme, instalimin dhe çmontimin e kallëpeve me dorë. Në të njëjtën kohë, presioni anësor i përzierjes së betonit në kallëp mbahet deri në 0.6 kPa. Për të përdorur mekanizmat dhe për të reduktuar kostot e punës, panelet e kallëpeve mund të montohen paraprakisht në panele të rrafshët të kallëpeve me përmasa të mëdha ose blloqe hapësinore për t'u instaluar dhe hequr duke përdorur vinça.

Kallepët me panele të vogla janë shumë të gjithanshme, ato mund të përdoren për ndërtimin e një larmie strukturash - themele, kolona, mure, trarë, tavane. Trajtimi i kujdesshëm i sipërfaqes së kuvertës së kompensatës bën të mundur funksionimin e saj deri në 200 cikle. Lehtësia e lidhjes së paneleve të kallëpeve në kornizë ju lejon të zëvendësoni shpejt një kuvertë të konsumuar.

Prodhueshmëria e instalimit dhe çmontimit të sistemeve të kallepit përcaktohet kryesisht nga dizajni elementet lidhëse. Në kallëpet shtëpiake, ndërthurjet përdoren në formën e një bashkimi ose një shufre metalike me një kunj dhe lidhje me bulona. Një zgjidhje e tillë mbyllëse kërkon përpjekje të mëdha dhe kosto të konsiderueshme të punës gjatë çmontimit, dhe veçanërisht kur bllokohet. Në para-montim, shpesh përdoren nyje të vjetruara me bulona, ndërsa përvoja e huaj bazohet në përjashtimin e nyjeve me bulona.

Një disavantazh i rëndësishëm i kallëpeve me panele të vogla është kostoja e lartë e punës për instalimin dhe heqjen e kallepit, niveli i ulët i mekanizimit të këtyre proceseve.

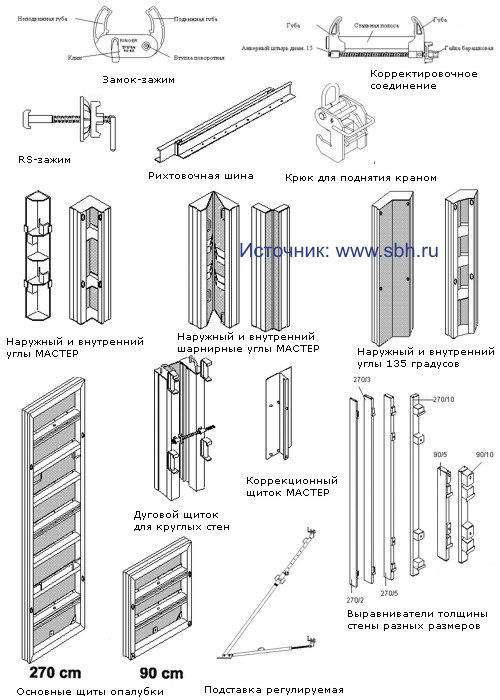

Kallep me panel të vogël "Framaks" të kompanisë "Doka". Korniza me panele të vogla "Framaks" përdoret gjerësisht në vendet e ndërtimit në rajonin e Moskës. Kallepi është i destinuar për betonimin e mureve, themeleve dhe shtyllave (Fig. 22.1). Me një zgjidhje të vetme të projektimit, ajo ka një numër modifikimesh. Për presione anësore të betonit deri në 80 kN/m2, mund të përdoret një kornizë çeliku e galvanizuar me zhytje të nxehtë. Falë konturit të mbyllur dhe veshjes me pluhur, sipërfaqja e strukturës pastrohet lehtësisht dhe shpejt nga përzierja e betonit. Në një presion jo më të madh se 60 kN/m2, dhe instalimi i elementeve me dorë, përdoret një kallëp i ngjashëm me kornizë alumini "Alu-Framax". Kuverta për këto dy opsione është e njëjtë, pajisjet dhe aksesorët e fiksimit dhe fiksimit janë të njëjta.

Një tipar i sistemit të formwork Framax është një numër i vogël i elementeve të kallepit. Janë të aplikueshme tre lartësi: 135, 270 dhe 330 cm, në gjerësi elementët kanë dimensione 135, 90, 60, 45 dhe 30 cm, ose 5 madhësi. Dizajni i elementeve dhe nyjeve të tyre lejon që ato të vendosen si vertikalisht ashtu edhe horizontalisht, gjë që lehtëson formimin e sipërfaqeve të madhësive të ndryshme. Për zona të mëdha kallep dhe kur kombinohen panelet në një kallëp me panel të madh, këshillohet të përdorni një panel me madhësi të madhe 2.7x2.4 m (Tabela 22.1).

Tabela 22.1 Elementet e kornizës së përdorur "Framax"

Dimensionet, m |

Pesha, kg |

Dimensionet, m |

Pesha, kg |

Dimensionet, m |

Pesha, kg |

Elemente universale |

|||||

Kuverta mund të bëhet në disa versione - nga kompensatë e papërshkueshme nga uji 21 mm e trashë, nga alumini dhe fletë çeliku të galvanizuar, të cilat janë ngjitur në kornizën në pjesën e pasme me vida, e cila siguron një sipërfaqe të pastër dhe të lëmuar të strukturës së betonit dhe lehtëson zëvendësimin e kuvertës .

Elementet e kallëpeve mund të lidhen me njëri-tjetrin kudo në kornizë shpejt dhe me besueshmëri, për shkak të faktit se korniza e konturit të elementit të kallepit ka një kanal të veçantë që kalon përgjatë profilit të jashtëm të kornizës. Për të lidhur dy elementë me njëri-tjetrin, përdoren bravë (kalepçe) të zgjatura me veprim të shpejtë dhe universale (nëse një futje ndodhet midis paneleve të kallëpeve), të cilat ju lejojnë të rregulloni lidhjen e elementeve me një goditje të thjeshtë të një çekiçi. Doka përdor kapëse me lirim të shpejtë. Lidhjet me vida përdoren për të perceptuar zgjerimin horizontal, i cili siguron instalim dhe heqje të shpejtë.

Kallepi është përshtatur për ndërtimin e një shumëllojshmërie strukturash, për lartësi të vogla dhe të mëdha në kuvertë.

U zgjidh me sukses lidhjen e paneleve të kallepit me njëri-tjetrin duke përdorur lidhjet me vida në një sistem të vetëm kallep. Për ta bërë këtë, përdorni shufra spirancë me fileto vidë të futura në mëngët e ankorimit të mbetura posaçërisht në kornizën e kallepit. Vidhat e ankorimit fiksohen dhe fiksohen me ndihmën e pllakave spirancë speciale me një zonë të madhe kontakti me sipërfaqen dhe dadot e ankorimit të lidhura me pllakat në mënyrë pivotale në një tërësi të vetme. Lidhja e vidhave është projektuar në atë mënyrë që lejon vidhat e ankorimit, duke kaluar nëpër mëngën e ankorimit konik, të fiksojnë elementët e kornizës edhe në mënyrë të pjerrët me njëri-tjetrin. Dizajni i pllakës së ankorimit siguron një përshtatje të ngurtë në kallëp dhe fiksim të besueshëm të dadove të ankorimit.

Kornizat e kornizës me rezistencë të lartë dhe një strukturë e ngurtë kuvertë i bëjnë panelet të qëndrueshme dhe me deformim të ulët, duke lejuar që panelet e kundërta të kallëpeve të lidhen me vetëm dy shufra lidhëse në lartësi, duke siguruar kështu një sistem shumë fleksibël.