Automatska linija. Pogledajte šta je "Automatska linija" u drugim rječnicima

Automatske linije alatnih mašina.

Automatska linija (AL) je sistem automatskih alatnih mašina povezanih transportnim uređajima i koji imaju jedan upravljački uređaj.AL izvodi određeni niz tehnoloških operacija bez učešća operatera. Periodično upravljanje opremom i njeno podešavanje vrši podešivač. Utovar praznih delova i istovar gotovih delova vrši operater ili industrijski robot. Broj instalirane opreme u AL obično ne prelazi 12 jedinica.

AL se kreira na bazi agregatnih mašina (AS). Dizajn AL i AU zasniva se na principu agregacije, što omogućava smanjenje vremena za projektovanje i proizvodnju navedene opreme. Raspored AS i AL i objedinjenih čvorova povećava njihovu pouzdanost, jer postoji kontinuirano poboljšanje unificiranih čvorova.

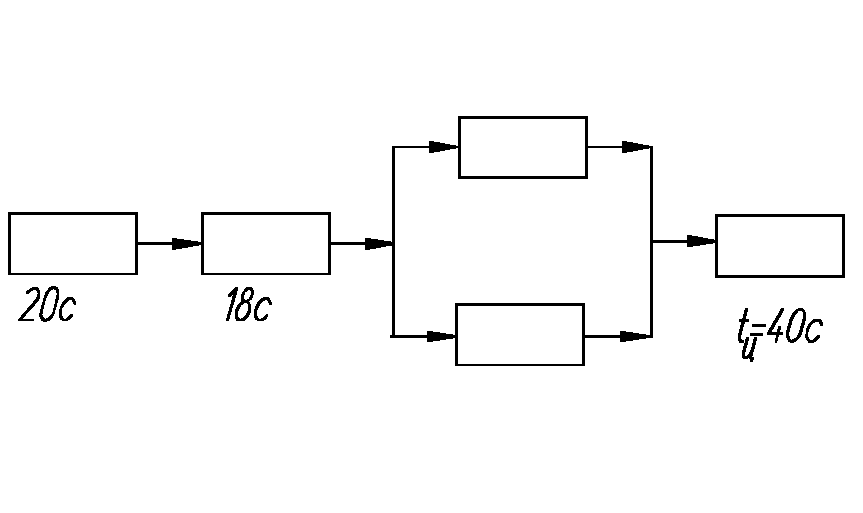

Radni komadi koji se obrađuju na AL moraju biti tehnološki napredni, imati stabilan dizajn i imati minimalan broj instalacija. Operacije tehnološkog procesa moraju biti vremenski sinhronizovane da bi se ispunio dati ciklus puštanja proizvoda u promet. To se izvodi korištenjem kombiniranog alata, usklađivanjem uvjeta rezanja za pojedinačne operacije i drugim mjerama.

AL klasifikacija . Strukturu i dizajn AL-a određuje njegova namjena, usvojena oprema i specifični uslovi rada. AL se klasifikuje prema različitim kriterijumima.

Tip tehnološke opreme AL dijele se u sljedeće grupe:

1. Od modularnih mašina;

2. Od modernizovanih univerzalnih mašina, poluautomatskih mašina i automatskih mašina opće namjene(za obradu osovina, diskova, zupčanika itd.);

3. Od specijalizovanih i specijalnih mašina napravljenih samo za ovaj AL;

4 . Od CNC mašina i transportnog sistema sa PU, koje kontroliše jedno UE.

Prema vrsti transportnih sistema i načinu prenošenja obradaka sa mašine na mašinu, razlikuju se sledeće AL:

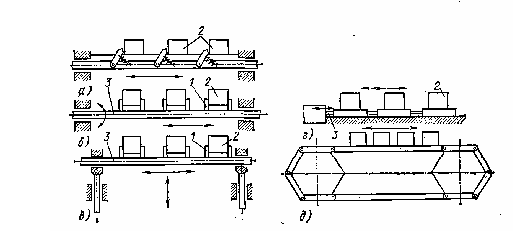

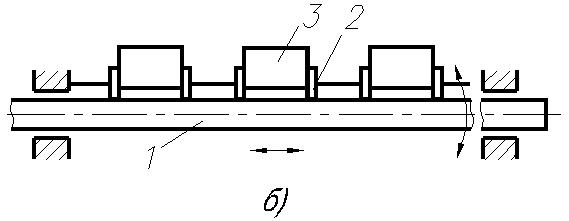

1. Sa transportom od kraja do kraja kroz radni prostor (Slika 1, b - d). Uglavnom se koriste za obradu praznih tijela u AU;

2. Sa gornjim transportom (slika 1, c). Primjenjuju se za obradu preparata zupčanika, prirubnica, vratila i drugih detalja;

3. Sa bočnim (frontalnim) transportom (slika 1, b). Koristi se u obradi praznina radilica i bregastih vratila, rukava, velikih kotača;

4. Sa kombinovanim prevozom (Slika 1, h);

5. Sa rotacionim transportom, koji se koristi u rotacionom AL, u kome se procesi obrade i transporta obradaka djelimično ili potpuno vremenski kombinuju.

Prema vrsti lokacije opreme razlikuju se : zatvoren (slika 1, h) i otvoren (slika 1, a - g) AL. U zatvorenom AL-u, utovar praznina i uklanjanje gotovih dijelova vrši se na jednom mjestu, što je zgodno, ali je pristup jedinicama otežan. Stoga su nezatvoreni AL sa ravnim, L-oblika, U-oblika i drugim rasporedom opreme najčešći.

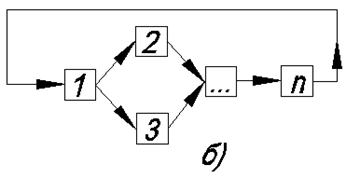

Prema konstrukcijskoj konstrukciji razlikuje se AL : Sa serijskim rasporedom opreme (Slika 1, a); 2. Sa paralelnim sekvencijalnim rasporedom (slika 1, e), kada više mašina radi u AL sekcijama, obavljajući istu operaciju paralelno, a sekcije u AL su sekvencijalne. Prema vrsti izratka koji se obrađuje, AL se razlikuje za obradu tijela izradaka, izradaka rotacijskih tijela itd.

Ako je moguće, AL se dijeli : za rekonfigurabilne i nerekonfigurativne. U početku se oprema povremeno mijenja od obrade jedne vrste obratka do druge, malo različite veličine i geometrijskog oblika.

Upotreba AL smanjuje troškove proizvodnje dijelova, smanjuje broj radnika i zauzeti prostor. U poređenju sa nuklearnim elektranama koje rade odvojeno, AL sastavljeni od njih su nekoliko puta efikasniji: smanjen je obim radova u toku. U AL-u se za obavljanje različitih operacija utovara zareza, istovara gotovih dijelova, za međuoperativno skladištenje, orijentaciju i kretanje u procesu proizvodnje koriste različiti automatski uređaji za utovar, orijentaciju, okretanje, transport, upravljački mehanizmi i uređaji za uklanjanje strugotine.

AL sistemi upravljanja . Izvršenje zadatog ciklusa rada pojedinih mehanizama u mašini pojedinačnih ugrađenih delova opreme u AL vrši se automatskim upravljačkim sistemima. Navedeni redoslijed rada AL opreme osigurava se pravovremenim snabdijevanjem nedvosmislenih komandi pogonskim i izvršnim tijelima alatnih mašina i mehanizama. IN opšti slučaj AL kontrolni sistem se sastoji od tri vrste uređaja koji služe za primanje informacija, njihovo pretvaranje i prenos i korištenje informacija dodatnim mehanizmima. Sistem upravljanja AL uključuje niz podsistema: blokiranje, kontrola veličine obrađenih komada, signalizacija itd. Zadaci AL upravljačkog sistema uključuju automatsko pronalaženje lokacije kvara i određivanje njegove prirode, dobijanje informacija za upravljanje rad opreme, podaci o performansama AL, obračun i analiza zastoja, kontrola stanja reznog alata.

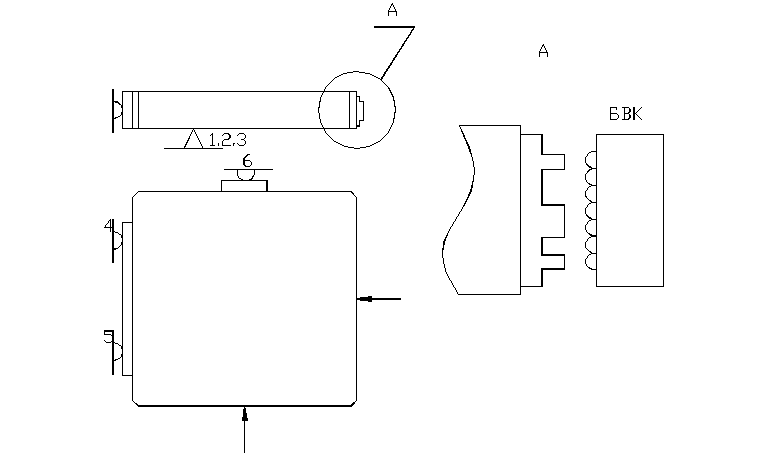

Slika 1 - AL konstrukcijska konstrukcija

Projektovanje i oprema automatskih linija.

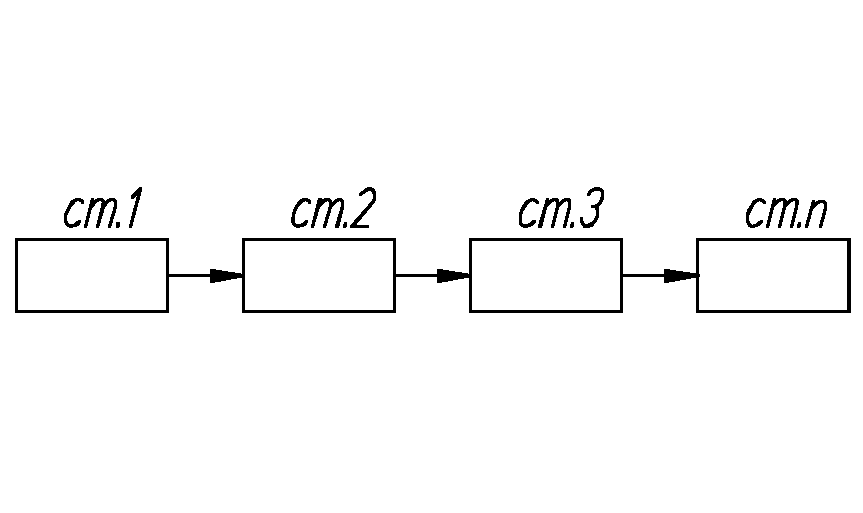

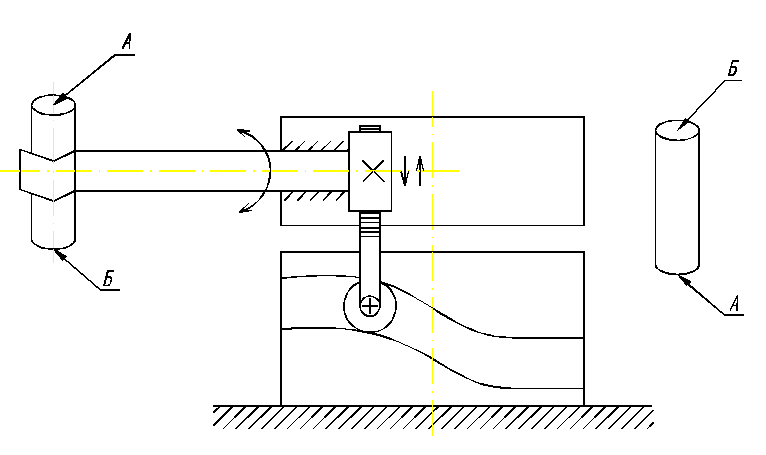

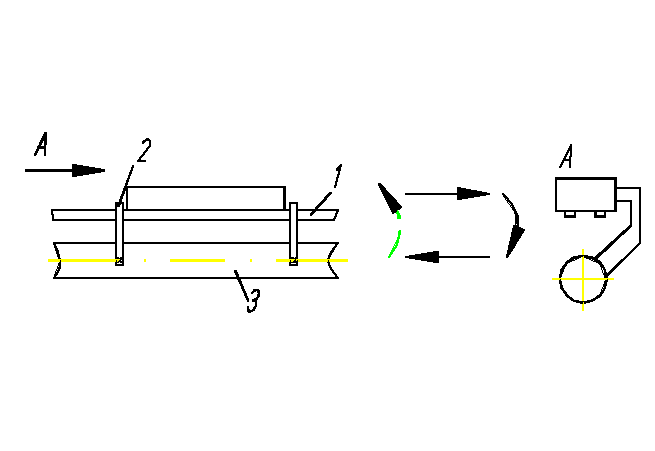

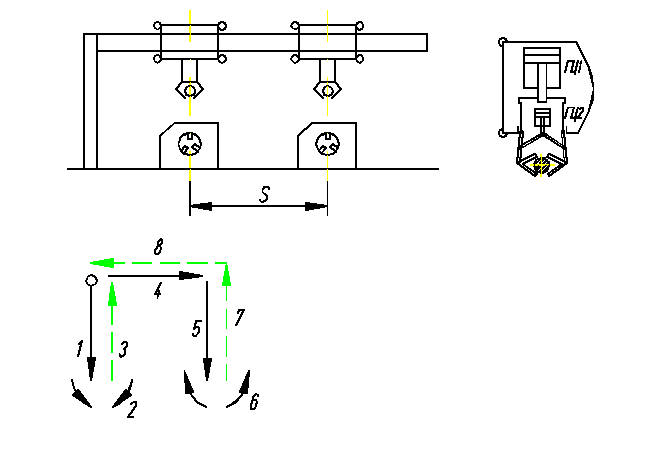

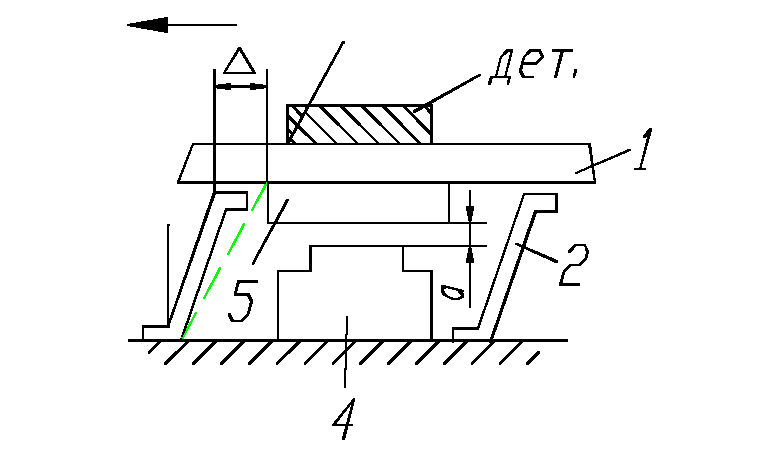

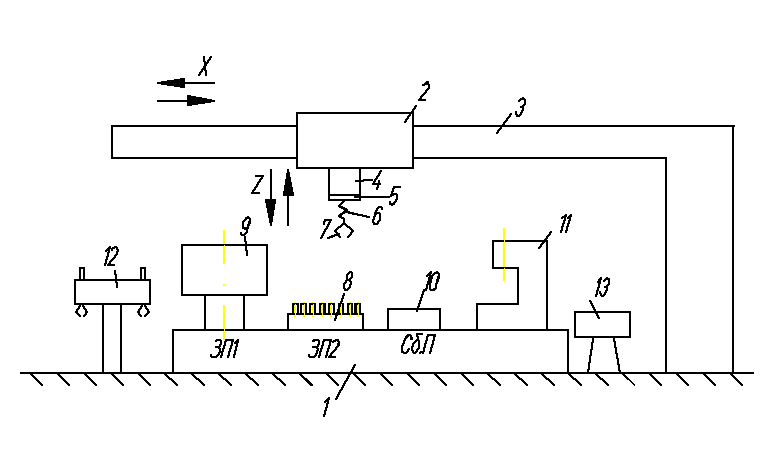

Automatske linije iz modularnih mašina koristi se za obradu dijelova tijela. Agregatne mašine automatskih linija imaju preko 70% normalizovanih čvorova, tako da su u širokoj upotrebi. Slika 2 prikazuje tipičan dijagram automatske linije iz modularnih mašina. Radni komadi koji se obrađuju, prolazeći uzastopno kroz sve pozicije obrade, ne skidaju se sa transportera. U svakom radnom položaju, radni komadi su fiksirani i stegnuti u stacionarne elemente.

Pored alatnih mašina, automatska linija uključuje transportni sistem i sistem upravljanja. Transportni sistem se sastoji od uređaja za pomicanje dijelova, utovara, okretanja, uređaja za orijentaciju, uređaja za ugradnju i fiksiranje radnih komada, uređaja za uklanjanje strugotine i skladištenja zaostalih materijala.

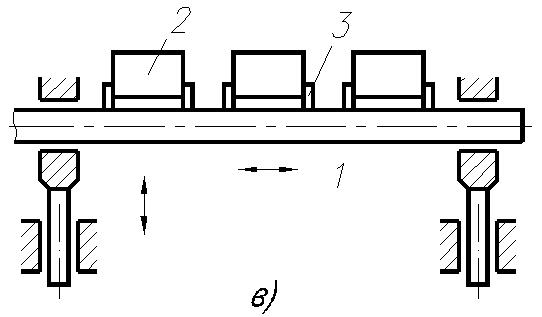

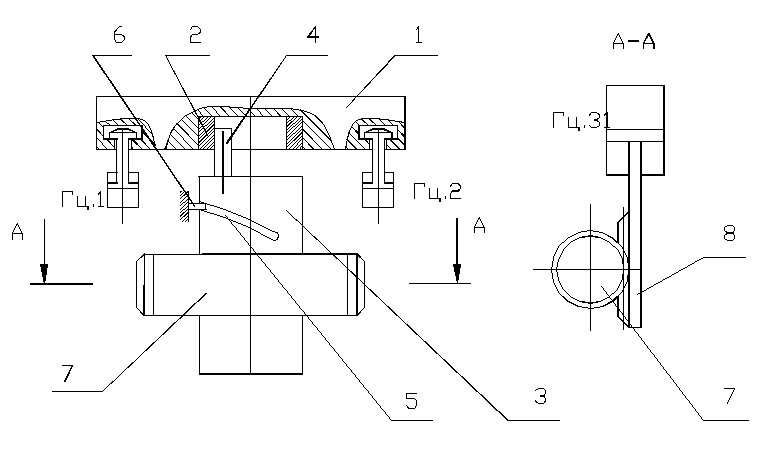

Slika 2 - Transporteri

Uređaji za pokretne dijelove . U automatskim linijama koriste se različita vozila za premještanje radnih predmeta iz jednog radnog položaja u drugi – transporteri, mehaničke ruke, kao i tacni i cijevi itd. koriste se transporteri. Osim oscilirajućih transportera, automatske linije koriste lančane, trakaste i druge transportere.

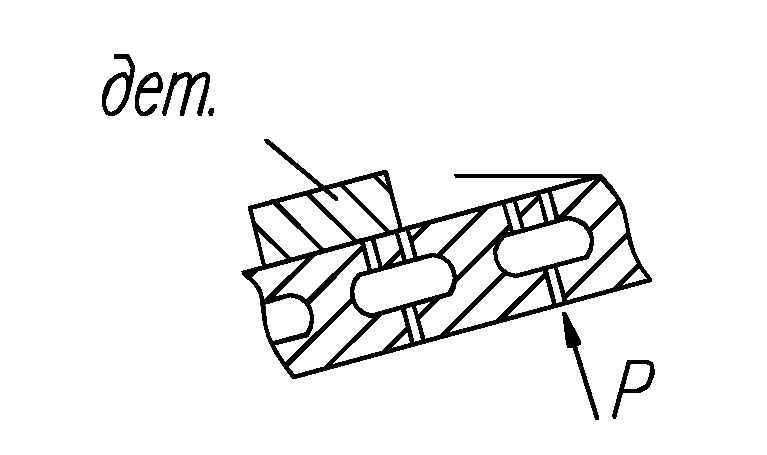

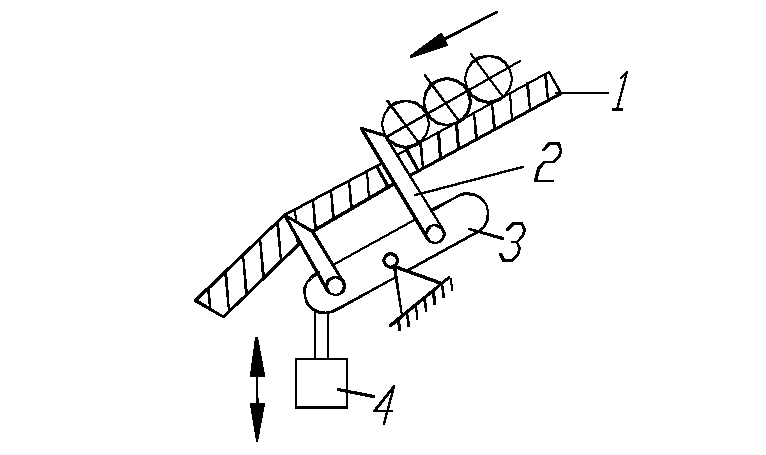

Okretni transporter sa psima prikazan je na slici 2, a. Prilikom pomicanja otvora 2, ovi transporteri se uzmiču duž linije. Transporteri sa zakretnim šipkama sa zastavicama (Slika 2, b) omogućavaju precizno pomeranje i pozicioniranje radnih komada na radnim pozicijama linijskih mašina. Okretni transporteri sa zastavicama izvode pravolinijsko povratno i rotacijsko kretanje šipke 3 sa zastavicama 1 oko svoje ose. Radni komadi 2 se pomiču samo kada se šipka pomiče naprijed.

U pokretnom transporteru na preklop sa zastavicama (slika 2, c), šipka 3, prilikom pomicanja obratka na liniji, uzastopno izvodi dva povratna pokreta (u horizontalnom i okomitom položaju). Radni komadi 2 se pomeraju zastavicama 1.

Na gurajućim oscilirajućim transporterima (slika 2, d) obradak 2 pomiče šipka 3 hidrauličkog ili pneumatskog cilindra, koja pritiska radni predmet koji je u kontaktu sa šipkom. Kada se šipka kreće naprijed, svi predmeti koji se obrađuju na transporteru kreću se istovremeno.

Lančani transporteri (slika 2, e) koriste se na mnogim linijama gdje je potrebno kontinuirano kretanje obradaka tokom njihove obrade. Kao pokretni lančani transporteri se gotovo nikada ne koriste. To je zbog činjenice da lančani transporter ne omogućava precizno kretanje obradaka za njihovo fiksiranje tokom postavljanja i stezanja na radnim pozicijama.

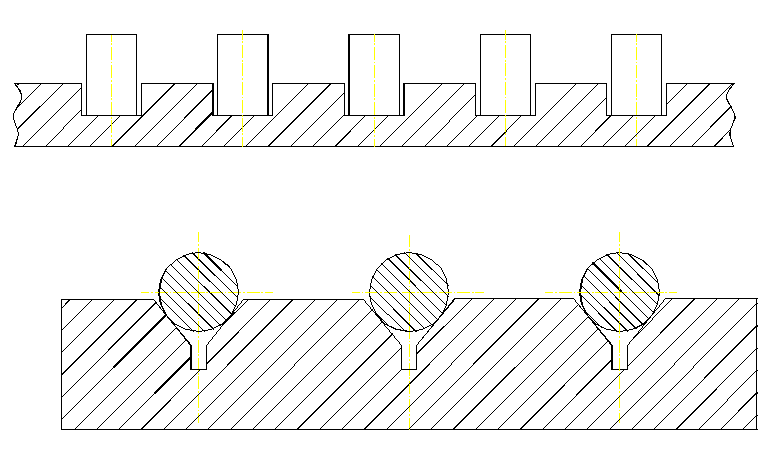

Uređaji za ugradnju i fiksiranje radnih komada Na automatskim linijama koriste se dvije vrste: stacionarni i satelitski uređaji. Stacionarni uređaji su dizajnirani samo za obavljanje određene operacije obrade na jednoj određenoj jedinici (mašini). Ovi uređaji obavljaju sljedeće funkcije: preliminarnu orijentaciju izratka, baziranje, završnu orijentaciju i fiksiranje u ovom položaju, fiksiranje i otkopčavanje, vođenje reznih alata tokom obrade. U stacionarnim uređajima obradak se ugrađuje automatski. To se izvode posebnim ulagačima, koji mogu izvoditi relativno jednostavna prostorna kretanja radnih komada. Stoga, dovod praznina sa transportera na stacionarni uređaj, njihova ugradnja na osnovne površine, pričvršćivanje, pričvršćivanje, otkopčavanje i pomicanje od radni prostor od mašine do transportera treba izvršiti jednostavnim transportnim pokretima ulagača. Stacionarni uređaji se koriste na automatskim linijama uglavnom za radove koji miruju tokom obrade (glave motora i blokovi cilindara itd.).

Na mnogim automatskim linijama koriste se satelitski uređaji. Služe za fiksiranje obradaka složene konfiguracije koji nemaju pogodne površine za pouzdano uporište tokom transporta i obrade. Ovi uređaji ostaju orijentisani tokom transporta i lako se postavljaju, fiksiraju i fiksiraju u linijskim radnim pozicijama. Ugradnja i pričvršćivanje praznina u takve uređaje, kao i oslobađanje i uklanjanje gotovih dijelova, vrši se ručno ili automatski pomoću posebnih uređaja instaliranih na početku linije.

uređaji za skladištenje. Da bi se smanjio gubitak radnog vremena povezan sa podešavanjem pojedinačnih mašina automatske linije, podeljen je na zasebne sekcije, od kojih svaki, kada ostali zaustave, može raditi samostalno. Kako bi svaki dio linije mogao raditi nezavisno od ostalih, prije početka svake od dionica stvaraju se zaostaci. Za prijem, skladištenje i izdavanje dijelova iz interoperativnih zaostataka na linijama koriste se posebni automatski uređaji za skladištenje. Uređaji za skladištenje se dijele na dvije vrste: tranzitne (kroz) i slijepe ulice. Tranzitna skladišta su dizajnirana tako da se obradak u njima kreće kada normalan rad liniju, odnosno za izdavanje jednog radnog komada iz pogona, potrebno je premjestiti sve obratke koji se nalaze u njemu. Slepi akumulatori su projektovani tako da tokom neprekidnog rada dva susedna dela linije, tok delova iz prethodne sekcije ulazi u sledeći, zaobilazeći akumulator. Akumulator se uključuje u rad samo u slučaju zaustavljanja prethodne dionice linije.

Automatski sistem upravljanja linijom . Za dosljedan rad svih mehanizama automatskih linija koristi se automatski kontrolni kompleks, uključujući:

a) sistem upravljanja svim pokretima i redosledom rada glavnih i pomoćnih mehanizama;

b) sistem blokiranja koji osigurava nesmetan rad mašina, mehanizama i alata;

c) sistem upravljanja koji služi za podešavanje alatnih mašina i alata;

d) kontrolni sistem koji služi za kontrolu dimenzija obrađenih radnih komada;

e) alarmni sistem za olakšavanje održavanja linije;

e) programabilni kontroleri.

U navedenim sistemima automatskog upravljanja koriste se električni, hidraulički i pneumatski komunikacijski uređaji. Komunikacijski uređaji (upravljački krugovi), pak, dijele se na vanjske, interne, srednje i pomoćne.

Eksterne upravljačke veze osiguravaju koordiniran rad nekoliko sekcija automatske linije koje su neovisne jedna o drugoj. Međuveze osiguravaju koordiniran rad pojedinačnih mašina bilo koje sekcije. Unutrašnje veze su upravljački krugovi koji osiguravaju konzistentan rad pojedinih mehanizama alatnih mašina uključenih u automatsku liniju. Pomoćni priključci kontroliraju slijed faza pojedinih jedinica sa drugim upravljačkim sistemima. Vanjske i pomoćne karike su gotovo uvijek električne, a srednje su kombinirane (elektromehaničke, elektrohidrauličke ili elektropneumatske). Unutrašnji priključci - mehanički, električni, pneumatski, hidraulični ili kombinovani.

Koristi se na automatizovanim linijama razni sistemi kontrola redoslijeda faza rada glavne i pomoćne jedinice (centralizirane, decentralizirane i mješovite), koje se biraju ovisno o namjeni i sastavu opreme, veličini linije i trajanju njenog ciklusa rada.

Uklanjanje čipova . U automatskim linijama koriste se sljedeće metode uklanjanja strugotine: mehanički - pomoću strugača, četkica, pužnih transportera itd.; gravitacijski, kada se strugotine ubacuju u nagnutu ravninu i kotrljaju u poseban sakupljač čipova; ispiranje čipsa mlazom tečnosti; puhanje strugotine komprimiranim zrakom; korišćenjem elektromagneta.

Snabdijevanje automatskih linija tekućinama za rezanje može se uraditi na nekoliko načina:

a) centralizovan iz opšteg sistema postrojenja;

b) iz stanice za čišćenje posebno napravljene za ovu liniju i dovod tekućine za sečenje pojedinačnih mašina (koristi se u nedostatku metode centraliziranog snabdijevanja);

c) iz lokalnih stanica za čišćenje i dovod tekućine za sečenje (stanice se postavljaju na one mašine linije koje se obrađuju sa hlađenjem).

Rotacione automatske linije.

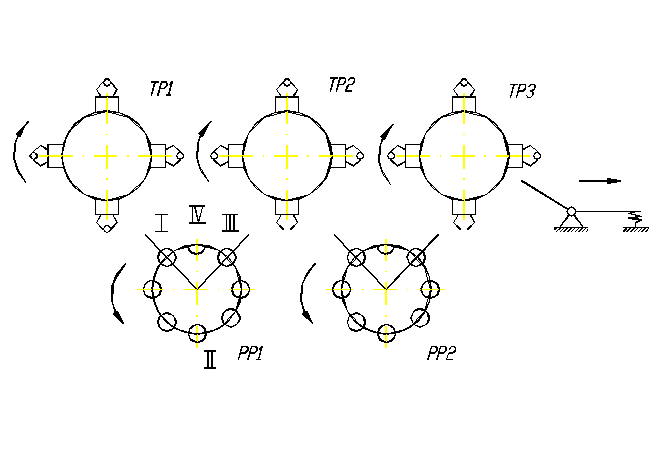

Automatske rotacione linije sastoje se od rotacionih mašina međusobno povezanih transporterom i jednim pogonom. Imaju visoku produktivnost, lako se rekonfigurišu i mogu se koristiti u serijskoj i masovnoj proizvodnji. Rotacioni vodovi se montiraju po principu neprekidnog rada. U rotacionim linijama procesi obrade i transporta delova su vremenski delimično ili potpuno kombinovani.

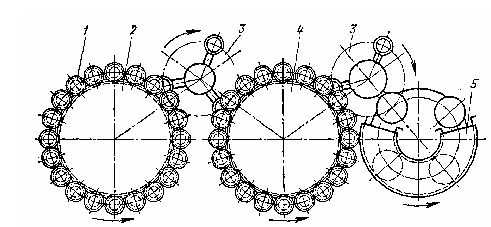

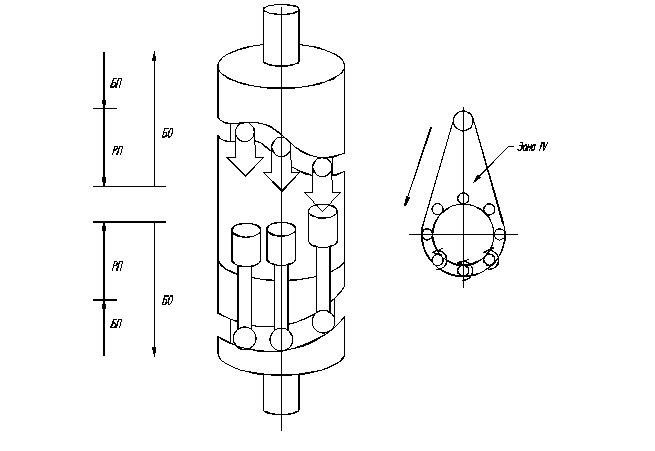

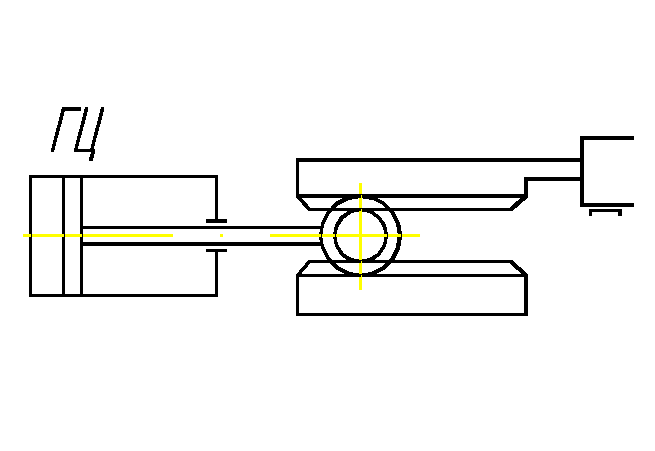

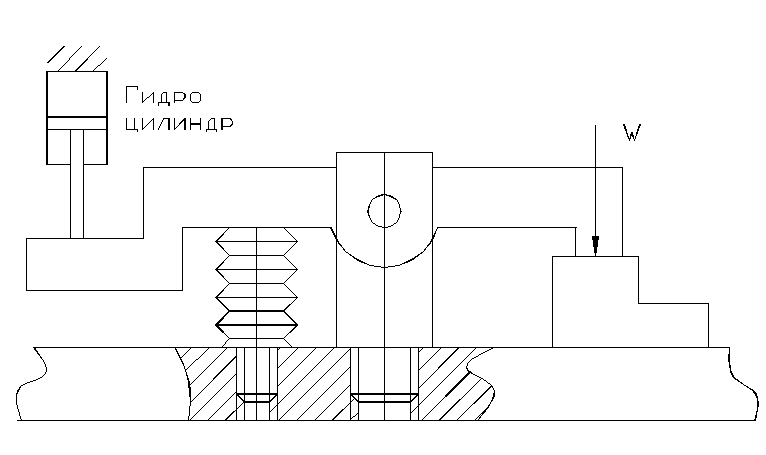

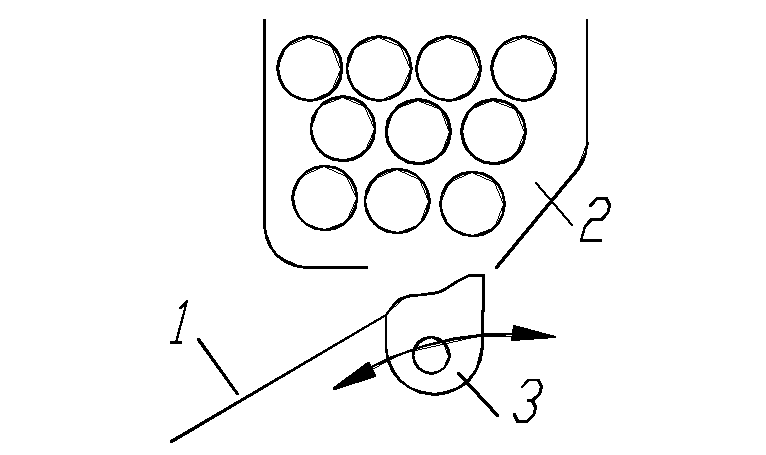

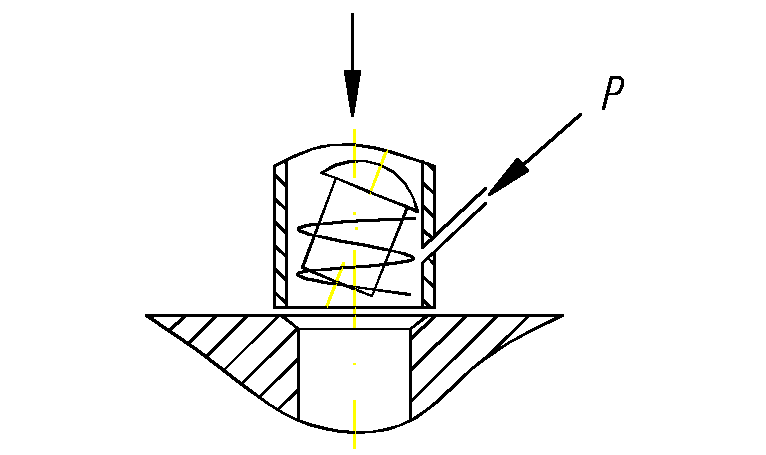

Na slici 3. prikazan je dijagram automatske rotacione linije na kojoj je postignuta potpuna kombinacija vremena obrade i transporta delova. Na takvim linijama alat i radni komad tokom obrade istovremeno se kreću i rotiraju oko centralne ose. Radni komad se prenosi od radnika u pokretu(2, 4) za transport (3) rotori.

Slika 3 - Šema automatske rotacione linije

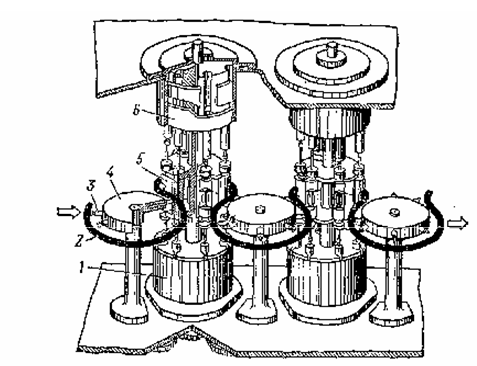

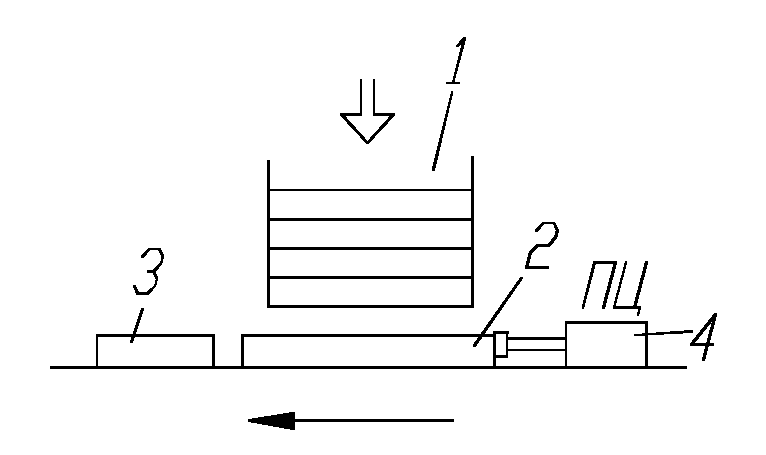

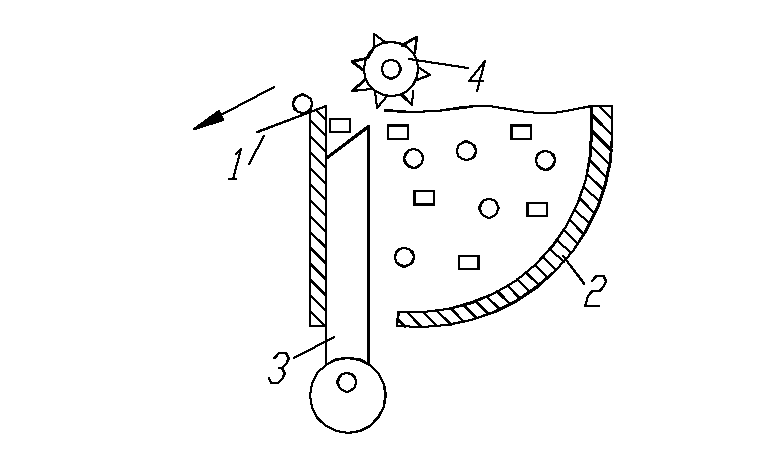

Grupa alatnih mašina automatske rotacione linije prikazana je na slici 4. Potrebna rotacija do alata, radnog predmeta, radnog i transportnog rotora se saopštava od elektromotora preko sistema zupčanika, pužnih ili drugih vrsta zupčanika. Alat ili radni komad primaju translatorno kretanje bilo od odgovarajućih kopir mašina ili od hidrauličkog sistema.

Slika 4 - Grupa mašina automatske linije

Kontrolna pitanja

1. Definirajte AL.

2. Objasnite zašto i kada je AL baziran na modularnim mašinama.

3. Klasifikacija AL.

4. AL sistemi upravljanja.

5. Navedite sastav AL.

6. Opišite uređaje za pomicanje radnih komada.

7. Recite nam nešto o priboru za ugradnju i pričvršćivanje radnih komada.

8. Opravdajte potrebu za uređajima za pohranu podataka.

9. Vrste dovoda AL rashladnog sredstva.

Osnovni pojmovi i definicije

Automatska linija (AL) - je skup tehnološke opreme instalirane u skladu sa tehnološkim procesom obrade, povezan automatskim transportom i koji ima zajednički sistem menadžment.

U ovom slučaju, ljudske funkcije se svode na praćenje rada opreme i njeno podešavanje, kao i na utovar praznina na početku ciklusa i istovar proizvoda na kraju. Štaviše, potonje operacije se sve više prenose na industrijskog robota.

AL su dizajnirani za proizvodnju dijelova u velikoj i masovnoj proizvodnji i glavno su sredstvo za rješavanje složenih problema automatizacije. U vezi sa tekućom rekonstrukcijom i izgradnjom novih postrojenja uz široko uvođenje bespilotnih tehnologija, potreba za AL se stalno povećava. Ekonomska efikasnost upotrebe AL postiže se zahvaljujući njihovoj visokoj produktivnosti, niskim troškovima proizvodnje, smanjenju osoblja za održavanje za dati proizvodni program, stabilnom kvalitetu proizvoda, ritmičnosti proizvodnje, stvaranju uslova za uvođenje savremenih metoda organizovanja. proizvodnja.

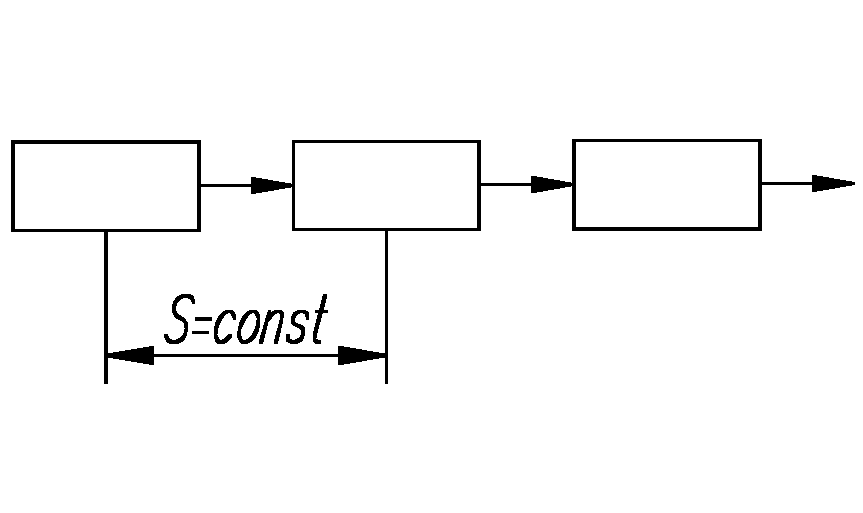

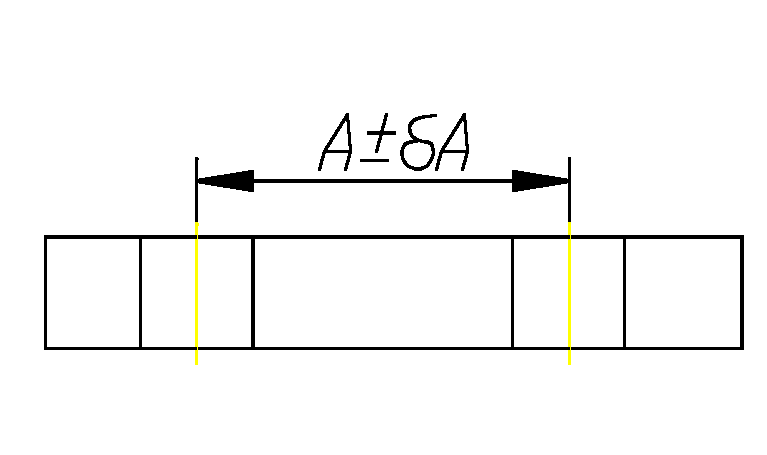

AL (vidi sliku) se sastoji od: tehnološke jedinice 1 - mašine koja obavlja jednu ili više operacija tehnološkog procesa (osim akumulacije i transporta delova); transportna jedinica 2 - mašina koja obavlja međuoperativne transportne operacije tehnološkog procesa; pogon zaostataka 3 - uređaj za prijem, skladištenje i izdavanje interoperativnog zaostatka praznih i poluproizvoda koji se nalazi između dvije mašine ili odvojene sekcije AL i upravljačkog uređaja.

AL može biti operativni(za određenu vrstu obrade) ili sveobuhvatan(skup AL koji osigurava izvođenje svih operacija predviđenih tehnološkim procesom obrade).

Automatska radionica proizvodna jedinica u kojoj su koncentrisani tehnološki tokovi, koja se sastoji od sistema automatskih linija. Na primjer, u automatskoj radnji u GPZ-1 nalazi se 77 AL, koji uključuju 860 jedinica glavne tehnološke opreme, objedinjene u 13 tehnoloških tokova (AL sistemi složene obrade).

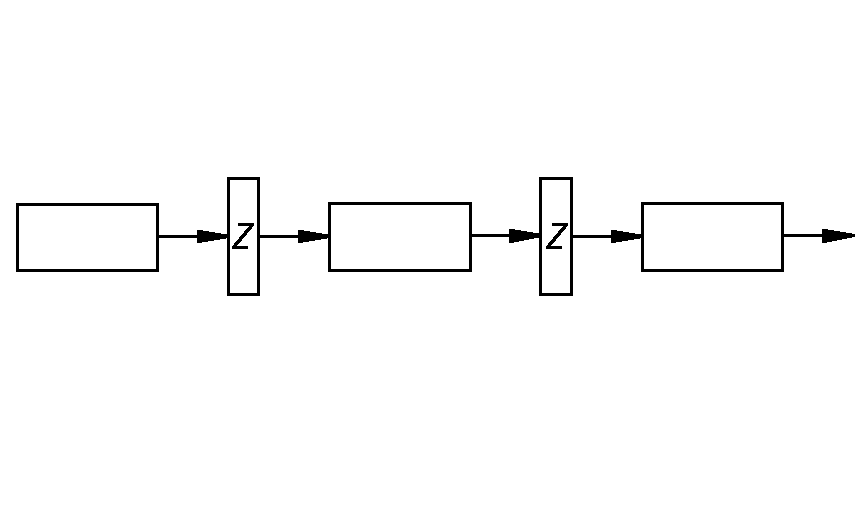

AL se klasifikuju prema glavnim karakteristikama koje utiču na njihovu organizaciju i rad. Dijele se na krute i fleksibilne, satelitske i ne-satelitske, prolazne i ne-prolazne, granaste i nerazgranate.

Čvrsto interoperacionu komunikaciju karakteriše odsustvo interoperativnih zaostataka. U takvom AL-u radni komadi se utovaruju, obrađuju, istovaraju i premeštaju od mašine do mašine istovremeno ili u više intervala, a u slučaju zaustavljanja bilo koje jedinice ili uređaja, cela linija se zaustavlja.

fleksibilan Interoperaciona komunikacija je osigurana prisustvom interoperativnih zaostataka, postavljenih pogona ili transportnog sistema, što omogućava da se u slučaju kvara bilo koje mašine obezbedi rad preostalih jedinica dok se interoperativni zaostaci ne isprazne.

Satelit AL - linija u kojoj se obradaci baziraju, obrađuju i transportuju u uređaju - satelitu. Transportni sistem u ovom slučaju mora osigurati povratak satelita na početak linije.

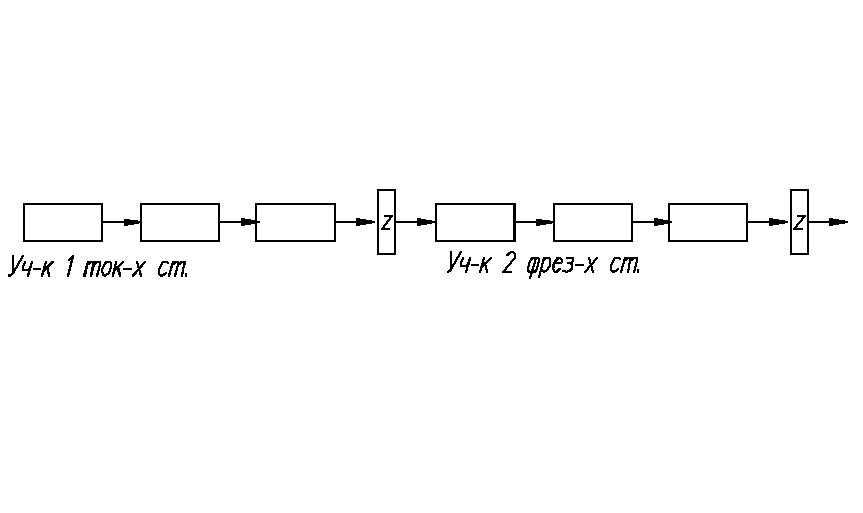

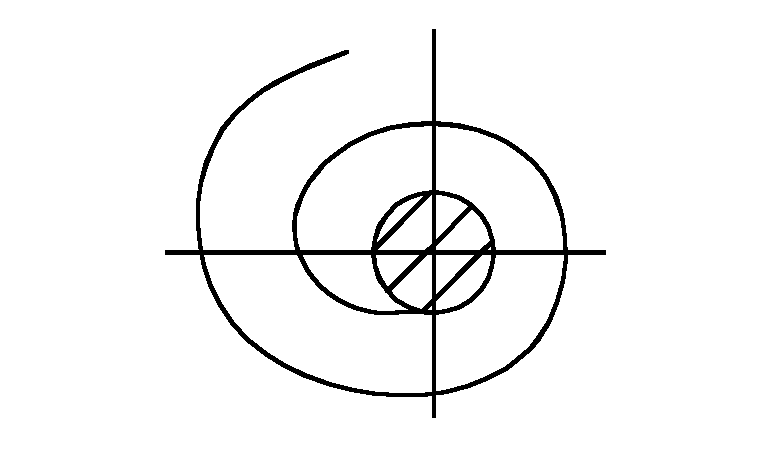

Kada se kao dio tehnološkog toka jedna ili više operacija implementiraju na paralelnim mašinama, AL karakteriše grananje protok saobraćaja. Primjer takvog konstruktivnog rješenja su linije za tokarenje i brušenje. unutrašnje površine prstenovi ležaja.

Prema stepenu kombinacije obrade sa transportom obratka, linije se dele na stacionarno, rotacijski I lanac; po rasporedu - na linearne, prstenaste, pravougaone, cik-cak, Z-oblike; prema broju navoja - na jednonitne i višenitne, sa zavisnim i nezavisnim tokovima, sa poprečnim, uzdužnim i ugaonim rasporedom glavne tehnološke opreme. Većina rasporeda ima otvorenu strukturu, koja omogućava lak pristup za održavanje i popravku opreme.

Prema vrsti transportnih sistema i načinu prenošenja delova sa jednog radnog položaja na drugi, AL se deli na linije sa kroz transport kroz zonu obrade (uglavnom se koristi za izradu dijelova karoserije na mašine za agregate), s frontalnim (bočnim) transportom obratka (prilikom obrade radilica, velikih prstenova i prirubnica), s gornjim i donjim transportnim tokovima (u linijama za proizvodnju zupčanika, malih i srednjih prstenova ležaja, prirubnica vratila).

Prema vrsti ugrađene glavne tehnološke opreme, AL se razlikuje od specijalnih i modularnih mašina, mada ponekad postoji i raspored mašina različitih tipova.

Trenutno se AL proizvode za masovnu i masovnu proizvodnju, dizajnirani za istovremenu ili uzastopnu obradu više artikala istog tipa, ranije poznatih proizvoda (blokovi cilindara motora, kućišta mjenjača, pumpe, itd.) sa automatskim i ručnim podešavanjem . Takvi AL ili AL sistemi se nazivaju automatskim preklopnim linijama (sistemima) serijske obrade; dizajnirani su za istovremenu ili sekvencijalnu obradu grupe unapred određenih proizvoda, iste vrste u pogledu veličine i tehnološke obrade.

Prema vrsti izratka razlikuju se linije za obradu dijelova tijela i linije za obradu dijelova kao što su tijela okretanja.

Oprema A.L.

Struktura AL-a, pored alatnih mašina, uključuje transportni sistem i sistem upravljanja. Transportni sistem čine uređaji za pokretne delove, utovar, okretanje, orijentacioni uređaji, uređaji za ugradnju i fiksiranje obradaka, uređaji za uklanjanje strugotine i zaliha zaostataka.

Uređaji za pokretne dijelove

U AL-u se koriste različita vozila za premještanje radnih komada iz jednog radnog položaja u drugi: transporteri, mehaničke ruke, tacni, cijevi itd. Na primjer, za pomicanje dijelova tijela, kao i za dijelove fiksirane u satelitskim uređajima, koriste se stepenišni transporteri.

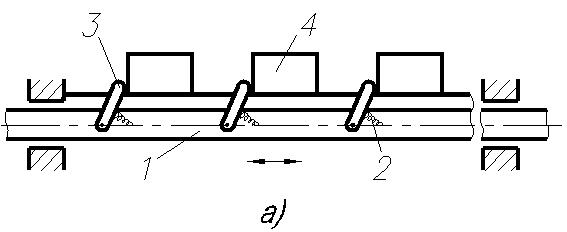

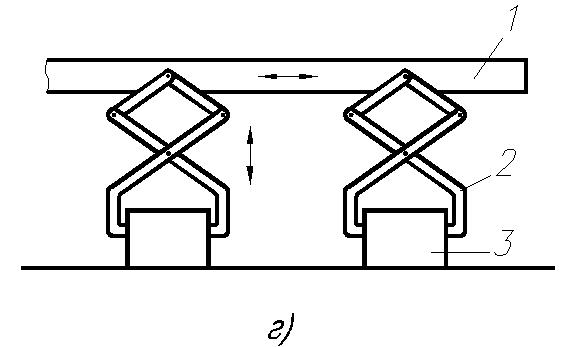

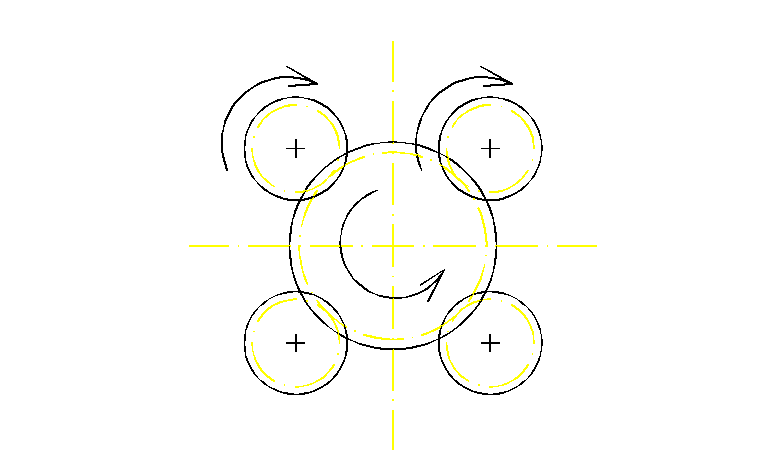

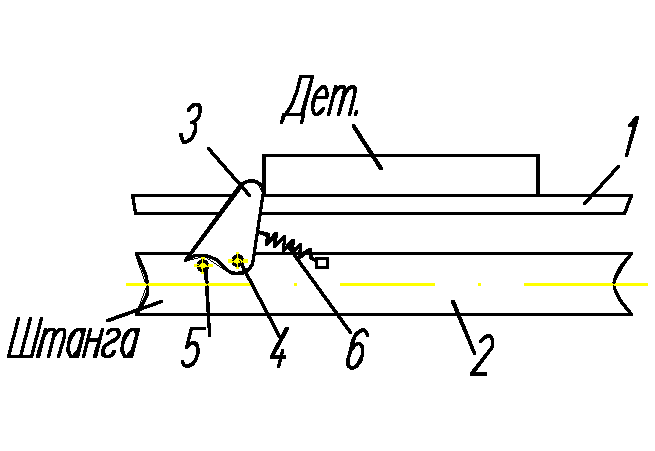

Koračni transporteri sa šapama(Sl. a) se najčešće koriste. Tokom rada, oni vrše periodično povratno kretanje. Dizajn takvog transportera prikazan je na Sl. A. Na štapu 1, prolazeći kroz čitavu isprepletenu sekciju AL, zglobno su pričvršćene šape 3 koje pod dejstvom opruge 2 teže da se uzdignu iznad nivoa šipke. U trenutku povratka transportera, dijelovi 4 fiksirani u svom položaju utapaju šape. Nakon što prođu ispod dijelova, šape se ponovo podižu i spremne su za hvatanje sljedećeg dijela kada se transporter krene naprijed. Prednost transportera sa šapama je lakoća kretanja i odgovarajuća lakoća pogona iz hidrauličnog ili pneumatskog cilindra.

Steper transporteri sa zastavicama(sl. b) su dizajnirani da se kreću duž vodilice satelitskih uređaja na kojima su ugrađeni obradaci 3. Kretanje se vrši klipnom šipkom 1 (kružnog presjeka), na kojoj su u segmentima pričvršćene zastavice 2. Kada se štap kreće naprijed, u istom pravcu obradak 3 se istovremeno pomera u jednu poziciju duž cele linije. Nakon toga, šipka se okreće i vraća. Rotaciju šipke i njeno aksijalno kretanje izvode dva hidraulična cilindra.

Grab pokretne trake(sl. c) se koriste rjeđe. Njihov štap 1 naizmjenično izvodi dva povratna kretanja u okomitim smjerovima s naizmjeničnim fazama ovih kretanja. Radni komadi 2 koji se obrađuju pokreću se krutim (nerotirajućim) zastavicama 3. Konstruktivno su takvi transporteri obično složeni i koriste se samo u slučajevima kada se prilaz zahvaćenim dijelovima može izvršiti samo sa određene strane, a slijetanje transportovani delovi na pozicijama su takvi da da bi se pomerili sa pozicije na poziciju, transporter mora podići deo prema gore.

Rainer koračni transformatori(Sl. d) su složen tip školjke na preklop. Pojedinosti 3 ne pomiču zastavice, već hvataljke 2 pričvršćene na šipku 1, koje se obično nalaze na vrhu. Ovi transporteri zahtevaju složene nadgradnje iznad linija.

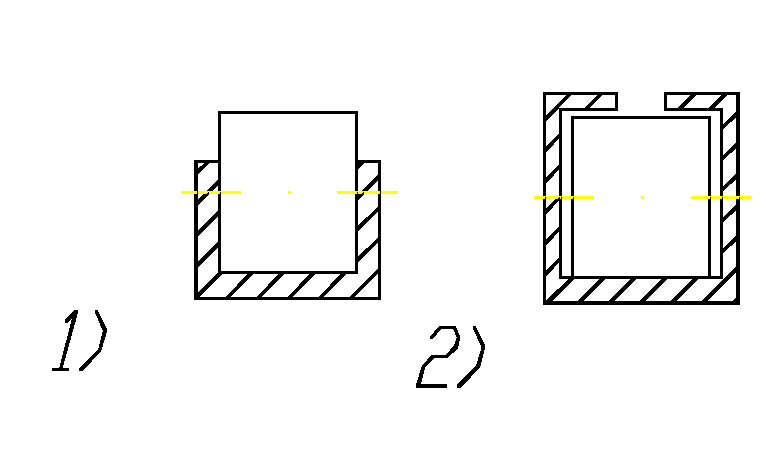

Uređaji za ugradnju i fiksiranje radnih komada

Uređaji se koriste u dvije vrste: stacionarni i satelitski uređaji. Stacionarno uređaji su dizajnirani samo za obavljanje određene operacije na dijelu na određenoj mašini. Ovi uređaji obavljaju sljedeće funkcije: preliminarnu orijentaciju izratka, baziranje, završnu orijentaciju i fiksiranje u ovom položaju, fiksiranje i otkopčavanje, vođenje reznih alata (bušilica) tokom obrade.

Prateća oprema- služe za fiksiranje dijelova složene konfiguracije koji nemaju pogodne površine za pouzdano baziranje tokom transporta i obrade.

uređaji za skladištenje

Da bi se smanjio gubitak radnog vremena povezan sa podešavanjem pojedinačnih AL mašina, podeljen je na zasebne sekcije, od kojih svaka, kada ostali prestanu, može raditi samostalno. Kako bi svaka dionica linije mogla raditi nezavisno od drugih, prije početka svake od dionica stvaraju se međuoperativni zaostaci dijelova. Za prijem, skladištenje i izdavanje dijelova iz interoperativnih zaostataka na linijama koriste se posebni automatski uređaji za skladištenje. Uređaji za skladištenje se dijele na dvije vrste: tranzitne (kroz) i slijepe ulice. U ćorsokcima, pogon se stavlja u rad samo kada se prethodni dio linije zaustavi.

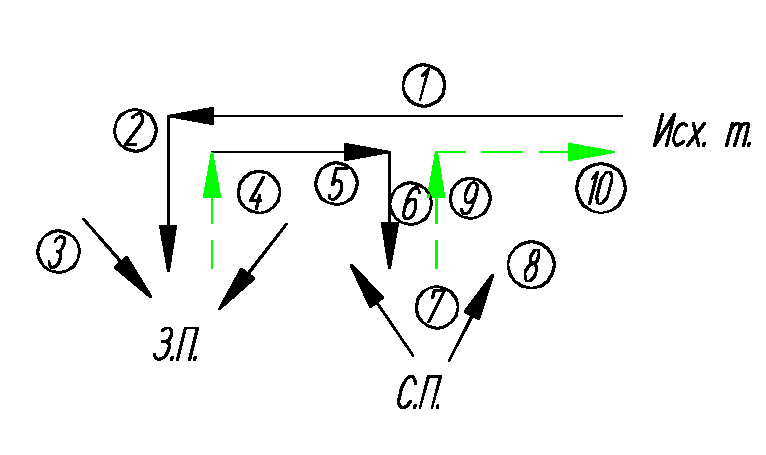

AL sistemi upravljanja

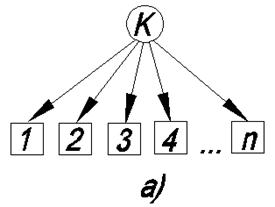

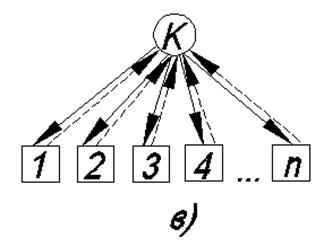

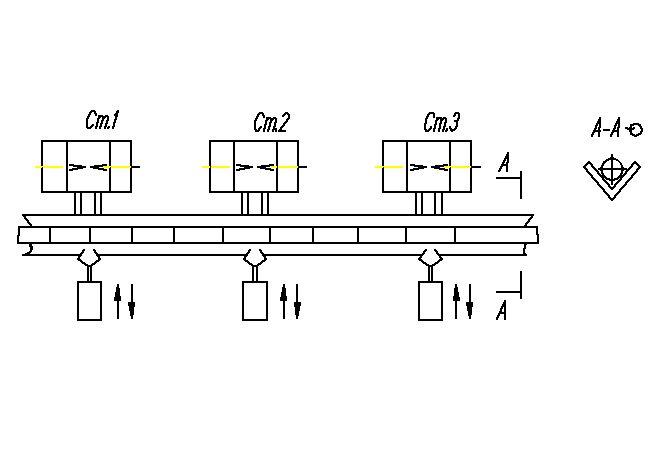

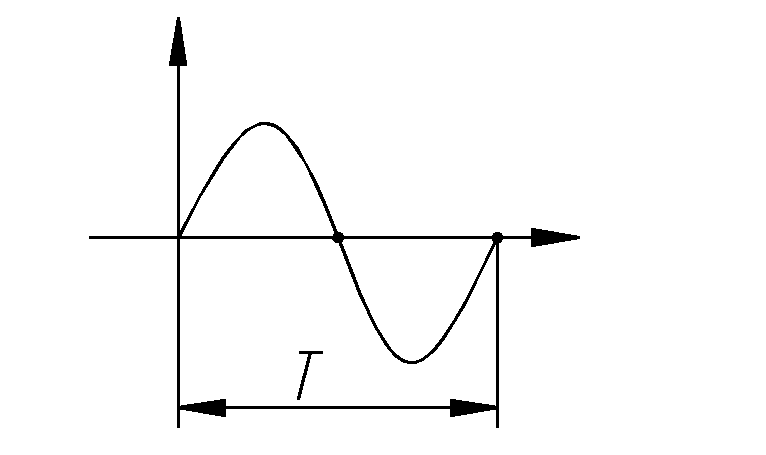

Postoje centralizovani, decentralizovani i mešoviti sistemi upravljanja.

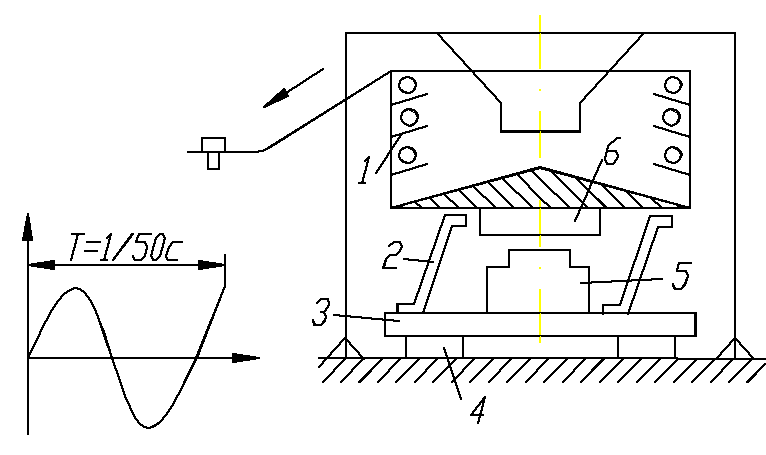

At centralizovano upravljanje (sl. a) jedinica, program se postavlja centralnim komandnim uređajem K, koji može biti komandni uređaj, bregasto vratilo, čitač sa trakom itd. prednost Takav sistem je sposobnost strogog poštovanja redosleda izvođenja tehnoloških operacija u vremenu, konstantnosti trajanja radnog ciklusa, pojednostavljenog podsistema za kontrolu rada pojedinih jedinica i jednostavnosti sistema u celini. nedostatak centralizirani kontrolni sistem je mogućnost izvođenja naknadnih operacija bez uzimanja u obzir implementacije prethodnih, što može dovesti do oslobađanja braka i hitnih kvarova. Centralizovani kontrolni sistemi se uglavnom koriste u relativno jednostavnim AL sa kratkim ciklusom.

At centralizovano upravljanje (sl. a) jedinica, program se postavlja centralnim komandnim uređajem K, koji može biti komandni uređaj, bregasto vratilo, čitač sa trakom itd. prednost Takav sistem je sposobnost strogog poštovanja redosleda izvođenja tehnoloških operacija u vremenu, konstantnosti trajanja radnog ciklusa, pojednostavljenog podsistema za kontrolu rada pojedinih jedinica i jednostavnosti sistema u celini. nedostatak centralizirani kontrolni sistem je mogućnost izvođenja naknadnih operacija bez uzimanja u obzir implementacije prethodnih, što može dovesti do oslobađanja braka i hitnih kvarova. Centralizovani kontrolni sistemi se uglavnom koriste u relativno jednostavnim AL sa kratkim ciklusom.

U sistemima decentralizovano komande (sl. b) koriste prekidače za vožnju i graničnike. Komande se prenose sekvencijalno kako se svaki element ciklusa obrađuje. Dok se prethodne operacije ne završe, sljedeće se ne mogu izvoditi. Ovo je prednost decentralizovanog sistema kontrole. Nedostatak je nedostatak kontrole nad izvršenjem prethodne operacije.

U sistemima decentralizovano komande (sl. b) koriste prekidače za vožnju i graničnike. Komande se prenose sekvencijalno kako se svaki element ciklusa obrađuje. Dok se prethodne operacije ne završe, sljedeće se ne mogu izvoditi. Ovo je prednost decentralizovanog sistema kontrole. Nedostatak je nedostatak kontrole nad izvršenjem prethodne operacije.

Sistemi mješovito kontrole (slika c) kombinuju mnoge kvalitete centralizovanih i decentralizovanih kontrolnih sistema. Ciklusom linije upravlja komandni uređaj K, međutim, kontroliše se izvođenje međuoperacija. Osovina komandnog aparata ima periodičnu rotaciju sa primljenim signalima.

Ovo je sistem mašina, glavne i pomoćne opreme, uz pomoć kojih se odvija ceo proces proizvodnje ili obrade proizvoda proizvodnje (ili njegovog dela). Prve integrisane automatske linije počele su da se koriste u našoj zemlji krajem 30-ih godina. Tako su u Prvoj državnoj tvornici ležajeva u Moskvi postavljene automatske linije za tokarenje i brušenje ležajnih dijelova. I to sredinom 50-ih. u istom pogonu stvorena je kompleksno automatizirana radionica za proizvodnju ležajeva, uključujući njihovu obradu, kontrolu i montažu. Najrasprostranjenije automatske linije su u mašinstvu. Takođe se široko koriste u prehrambenoj industriji, proizvodnji proizvoda za domaćinstvo, u elektro, radiotehničkoj i hemijskoj industriji.

Automatske linije su posebne, specijalizirane i univerzalne. Proizvodi strogo definiranih oblika i veličina obrađuju se na posebnim linijama. Specijalizirane linije su dizajnirane za obradu iste vrste proizvoda sa širim rasponom parametara. Univerzalne automatske linije pružaju mogućnost brze izmjene opreme za proizvodnju različitih proizvoda iste vrste.

U zavisnosti od obima i prirode proizvodnje, razlikuju se automatske linije paralelnog i uzastopnog delovanja, jednolinijske, višelinijske, mešovite - predviđene za obavljanje više tehnoloških operacija. IN jedinstveni sistem može se kombinovati nekoliko automatskih linija uzastopnog ili paralelnog delovanja, formirajući automatske sekcije, radionice ili čitave proizvodnje u preduzeću.

Automatskim linijama upravlja automatizirani kontrolni sistem.

Automatski rotacioni vod se sastoji od radnog i transportnog rotora povezanih zajedničkim sinhronim pogonom, koji pomiče svaki rotor korak po korak u skladu sa brzinom rada linije. Radni rotor je krut sistem na koji je montirana grupa alata za obradu obradaka, ravnomjerno raspoređenih oko zajedničke osovine koja rotira sistem. Transportni rotori (bubnjevi ili diskovi) prenose izratke sa jednog radnog rotora na drugi i transportuju gotove proizvode.

Na automatskim rotacionim linijama možete uspešno obavljati štancanje, prešanje, montažu itd. Koriste se za štancanje delova (posebno radio delova), u proizvodnji raznih plastičnih proizvoda, u prehrambenoj industriji za pakovanje i pakovanje proizvoda itd. d.

Upotreba automatskih linija olakšava rad radnicima, daje potrebnu ekonomsku efikasnost u uslovima složene automatizacije proizvodnje (vidi Automatizacija i mehanizacija proizvodnje, Efikasnost proizvodnje).

Karakteristike koje karakterišu automatske linije:

Prisustvo automatskih pogonskih uređaja koji obezbeđuju prenos delova sa mašine na mašinu, tzv. međumašinski transport.

Prisutnost pomoćnih uređaja za uklanjanje strugotine iz zone rezanja, kao i sa mašina.

Prisutnost uređaja i mehanizama koji kontroliraju dijelove.

Prisutnost uređaja za dijagnosticiranje stanja same opreme.

Vrste automatskih linija

1 Po prirodi kretanja delova između mašina

1.1 Sa paralelnim kretanjem delova, kada se linija sastoji od identičnih mašina koje obavljaju istu operaciju, a deo se kreće u nekoliko tokova. Ove linije se koriste samo u slučajevima kada se delovi proizvode u veoma velikim količinama, a same mašine ne daju željene performanse.

1.2 Sekvencijalne linije - linije koje se sastoje od različitih mašina, svaka konfigurisana za zasebnu operaciju, deo prolazi kroz sve mašine automatske linije, što znači da je takav tehnološki proces složeniji.

Nedostaci: Nepotpuno punjenje mašina, jer različite mašine linije rade u različito vreme.

1.3 Kombinovane automatske linije (linije sa granastim tokom). Njihova karakteristika: kombinuju dosledno i paralelna veza mašine, a paralelno povezivanje se vrši kada je vreme obrade na ovoj mašini višekratnik vremena obrade prethodne mašine.

2. Po prirodi veze između mašina

2.1 Automatske linije sa krutom vezom između mašina - svi delovi u takvoj liniji se obrađuju u isto vreme i istovremeno se prenose sa svake mašine na poslednju mašinu. Ovaj prijenos dijelova vrši se na istoj udaljenosti, koja se naziva korak automatske linije.

Prednosti: Jednostavnost automatske linije i niska cijena

Nedostaci: Takve linije imaju nisku operativnu pouzdanost, jer ako jedna od mašina pokvari, sve sljedeće mašine neće raditi.

2.2 Automatske linije sa fleksibilnom vezom između mašina. Fleksibilna komunikacija se ostvaruje uz pomoć uređaja posebne namjene zvanih akumulatori, koji osiguravaju nastavak rada cijele automatske linije koja se nalazi iza pokvarene mašine, tk. njegovi praznini se napajaju iz ovog pogona. skladišni kapacitet je njegov najvažnija karakteristika i izračunava se na osnovu vremena potrebnog da se linija vrati u ispravnost. U zavisnosti od složenosti delova i njihovih dimenzija, procenjeno vreme može biti od 0,5 do 1 sat. Akumulator koji troši radne komade se dopunjava na kraju smjene.

Nedostaci: Značajna komplikacija automatske linije, njeno povećanje cijene.

2.3 Linije podeljene na sekcije - broj mašina u sekciji nije ograničen, oni su kombinovani u sekciju prema tehnološkim karakteristikama.

3. Prema stepenu prilagodljivosti mašina

3.1 Tvrde linije cca. u uslovima masovne proizvodnje.

3.2 Fleksibilne linije ili višeproizvodne linije - za obradu više vrsta dijelova uz zamjenu opreme.

B-20 Rotacijske automatske linije kontinuiranog djelovanja

Jedna od varijanti automatskih linija su rotacione. Njihova važna karakteristika- ovo je kombinacija obrade delova sa njihovim transportom, dakle. da se obrada vrši kontinuirano uz kretanje samih dijelova. Karakteriziraju ih sljedeće tehnološke operacije: vrste strojne obrade kao što su bušenje, razvrtanje, upuštanje, okretanje površina itd. Osim toga, razne operacije povezane s deformacijom.

Raspored (transport + radni rotori, čiji broj nije ograničen).

Radni komadi se isporučuju na 1 transportni rotor, koji se okreće sinhrono sa svim ostalim transportnim rotorima TR i radnim rotorima. U v.1, dijelovi se sa transportnog rotora prenose na radni, gdje se pričvršćuju uz pomoć elastičnih steznih mehanizama. Kako se rotor PP1 rotira, izvodi se 1 operacija. Da biste to učinili, RR se isporučuje s kompleksom istog alata. U tački 3 proces obrade je završen i dijelovi se posebnim potiskivačima prenose do sljedećeg transportnog rotora, zatim se postupak ponavlja. Izvlakač je instaliran na kraju linije. Dizajnerska karakteristika PP-a je da se sastoji od 3 dijela, pri čemu su gornji i donji dio fiksirani, a srednji dio, gdje se nalaze dijelovi, rotirajući. U fiksnim dijelovima izrađuju se žljebovi za kopir aparat, a valjci koji pokreću alat kreću se duž gornjeg žlijeba, a valjci koji pokreću potiskivače kreću se duž donjeg žljeba. Namjena potiskivača je dvostruka: 1 - oni podupiru dio tokom obrade, uočavajući aksijalnu silu; 2 - osigurati izbacivanje samog dijela nakon obrade.

Budući da se rotacija istog alata može izvesti iz zajedničkog pogona, izvodi se sljedeća šema pogona:

Sa zajedničkim heklanim pojasom. Zonu 4 karakteriše odsustvo obrade i stoga se naziva rezervna zona i koristi se za čišćenje alata od strugotine, za hlađenje alata, za čišćenje steznih mehanizama. Ovaj pogon je jednostavan, ali dizajniran za lagani i srednji rad.

2) Sa zajedničkim centralnim zupčanikom.

"+" - Veliki prenosni momenti, bez klizanja

"-" - Velika poteškoća u proizvodnji

Za posebno teške radove koristi se takozvani pojedinačni pogon, kada svako vreteno ima svoj pogon.

Transportni rotor je bubanj fiksiran na okomitoj osi sa mogućnošću rotacije. U tom bubnju se prave rupe u koje se montiraju zahvatni ili stezni mehanizmi. Glavna svrha je prijenos dijelova između radnih rotora. Međutim, u slučaju obrade dijelova s 2 strane, takav rotor može obavljati funkciju nagiba.

zaključak: Automatske linije ovog tipa namijenjene su u prvom redu za masovnu i masovnu proizvodnju, imaju najveću produktivnost od svih ostalih linija, jer. nema vremena za transport delova; Dizajniran za male po veličini i masi dijelove jednostavnog oblika.

B-21 Oprema za automatske linije. Transportni uređaji

U skladu sa zadacima obrade dijelova u automatskoj liniji, razvijaju se posebni transportni uređaji. Razlikuju se sljedeće vrste takvih transportnih uređaja:

1) Uređaji za transport delova između mašina

2) Uređaji za transport strugotine i drugog otpada

proizvodnja

3) Uređaji za transport uređaja - sateliti, uklj. I

nakon obrade detalja.

Uređaji za transport dijelova podijeljeni su u 3 glavna tipa:

ovisno o detaljima konfiguracije

od dimenzija delova

o vrsti mašina koje se koriste

Tip 1: Poprečni transport (bazirani na stepenastim transporterima)

Tip 2: Uzdužni transport (zasnovano na upotrebi tacni)

3. pogled: Top transport. (zasnovano na upotrebi jednošinskih kolica i industrijskih robota)

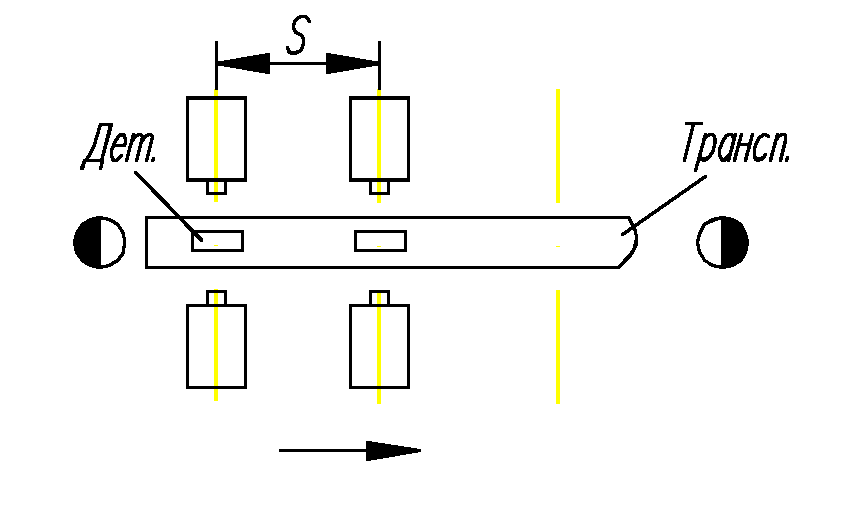

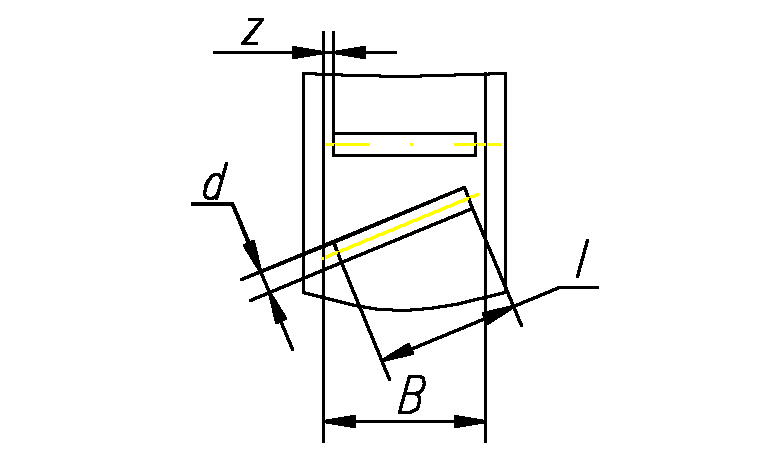

V-22 1 tip: Poprečni transport i stepenasti transporteri.

Koristi se za povezivanje mašina u zajedničku automatsku liniju kada se mašine nalaze sa obe strane ovog vozila. Najčešće se koristi za prizmatične dijelove velikih dimenzija, a istovremeno se svi dijelovi transporterom prenose na jedan korak automatske linije.

Rad transportera izvodi se prema sljedećoj shemi:

1 - pomjerite dijelove za jedan korak

2 - dijelovi za pričvršćivanje

3 - obrada dijelova

Za obavljanje ove vrste transporta postoje tri sheme transportera

Transporter sa koračnim šipkama sa šapama

Kada se šipka pomjeri za vrijednost S, dijelovi se pomiču u sljedeći radni položaj uz pomoć šapa 3. Dalje, nakon fiksiranja i stezanja dijela, vrši se obrada; šipka se vraća u prvobitni položaj, dok se papučica 3, u interakciji sa sljedećim dijelom, okreće oko ose 4, sabijajući oprugu 6 i proklizava ispod dijela, a zatim papa 3, pod djelovanjem opruge, zauzima radnom položaju i spreman je za ponovljene cikluse.

"+" Jednostavnost dizajna, lakoća kretanja štapa

"-" Ograničena brzina pokretnih dijelova, jer pri malim brzinama, dio klizi u smjeru pod djelovanjem sila inercije.

2. Štapni transporter sa zastavicama.

1 - vodilice, 2 - zastavice, 3 - šipka

Šipka vrši povratne i povratne rotacijske pokrete, dok je dio prekriven zastavicama s određenim razmakom.

"+": dozvoljeni su povećani obim prevoza, jer klizanje dijelova ne prelazi vrijednost zazora sa zastavicom.

"-" : Sofisticiraniji pogon grane.

3. Grabični transporteri su uređaji različitih konstrukcija koji rade po sledećem ciklusu:

Dizanje dijelova iz vodilica; 2 - prelazak na sljedeću radnu poziciju; 3 - spuštanje dijela na vodilice; 4 - vraćanje dijelova u prvobitni položaj iz samog uređaja.

"+" - nema habanja vodilica, povećana preciznost obrade

«-« - ograničenje mase dijelova. Vrijednost S je prilično velika i može doseći nekoliko metara. Stoga postoje problemi u izradi rukavca pogonskog hidrauličkog cilindra, preporučuje se korištenje mehanizma udvostručavanja hoda šipke. Njegov linijski dijagram je sljedeći:

V-23 2. tip: Uzdužni transport

Transporter se nalazi izvan linije mašina. Dijelovi se transportuju u jednostavnijem obliku - na tacni. Pomicanje dijelova vrši se s prekidima za dužinu jednog dijela. Uz svaku mašinu je montiran uređaj za dovođenje dela u mašinu.

"+" - mogućnost pokrivanja mnogih mašina

"-" - dodatno zauzima prostor ispod transportera.

3 pogled. Vrhunski transport.

U automatizovanoj proizvodnji primenjuje se princip uštede prostora tako što se transportni uređaji postavljaju iznad mašina, to se naziva gornji transport, a po nazivu kolica koja transportuju delove nazivaju se i kišnica.

Kolica se kreću u smjerovima u obliku portala koristeći zajednički vučni lanac pomoću valjaka. Broj kolica je jednak broju automatskih linijskih mašina. Kolica se isporučuju sa 2 hidraulična cilindra. 1 omogućava podizanje i spuštanje dijelova, 2 - stezanje i otpuštanje dijelova. Svaka kolica ispunjavaju standardni radni ciklus. Prijelazi 7 i 8 omogućavaju vraćanje kolica u prvobitni položaj, tj. kolica opslužuju 2 susjedne mašine automatske linije. "+" - ušteda proizvodnog prostora i najpotpunije korištenje obima proizvodnje.

«-« - ograničenje nosivosti.

B-24 Tacne kao najjednostavnije sredstvo za transport delova. Uređaj za provlačenje dijela duž tacne.

Najjednostavniji uređaj za prijenos dijela sa stroja na stroj je tacni-dijelovi koji se kreću pod vlastitom težinom. Ako se dio pomiče bez rotacije, tada se takav uređaj naziva klizanje.

"-" ladice: kada se dijelovi pomjeraju, gube svoju visinu, u automatskim linijama, frekvenciju osiguravaju podizači dijelova.

Postoje dvije vrste tacni:

1) otvorene tacne

2) zatvoren - postaje moguće nagnuti dio za 90 ili 180 stepeni.

1) Ugao nagiba tacna - od 15 do 20 stepeni; dužina tacne nije ograničena.

Prilikom projektovanja ovakvih nosača, konstruktor se postavlja uslovom prolaznosti dela, tj. dio mora proći kroz tacnu bez gubitka orijentacije.

Da bi se osigurao pouzdan transport dijela, potrebno je ispuniti gore navedene uvjete, a veličinu razmaka z između čeone strane dijela i zida nosača odabire projektant na osnovu nazivnog prečnika dijela. .

Gornji nedostatak tacni se eliminiše upotrebom pneumatske posude. Njihov rad se zasniva na efektu pojave zračnog razmaka između tacne i dijela. Za napajanje takvih ladica koristi se komprimirani zrak koji se odvodi u pneumatskim cilindrima. Ugao nagiba se smanjuje sa 1-3 stepena, osim toga, mogu se transportovati i ravni delovi.

"-" - nemogućnost transporta dijelova s rupama ili žljebovima.

Vazduh se dovodi u svaku zatvorenu šupljinu posebno. Prečnik rupe - od 1 do 1,5 mm.

Postoji još jedna vrsta poslužavnika - vibrirajuće posude. Njihova karakteristika je pomicanje dijela bez gubitka visine, osim toga moguće je pomicanje dijela uz uspon. Princip rada je sličan vibrobunkeru.

1-tada (horizontalna)

2-elastična kosi nosača pričvršćena na fiksnu podlogu-3, pod uglom B=20 stepeni

4-tray drive, pogonjen konvencionalnom industrijskom mrežom sa f=50Hz

5-anker fiksiran na poslužavnik.

Rad uređaja odvija se u dvije glavne faze:

1) kada se anker 5(a=0) privuče, oslonci dobijaju dodatni ugao nagiba γ, a ležište se spušta za vrednost zadatog zazora, dok deo, koji ima određenu masu, pod dejstvom inercija, zaostaje u odnosu na tacnu. Dio pada na žlijeb s delta offsetom uzrokovanim dodatnim pomicanjem žlijeba udesno.

2) pri vrijednosti naizmjenične struje = 0 armatura se odlomi pod djelovanjem elastičnog oslonca i tacna se vraća u prvobitni položaj, tako da se dio dobio 1 elementarnu poziciju.

Postoje dva načina rada:

1) kontinuirano

2) sa delom odvojenim od tacne (veći transportni volumen).Radna frekvencija f ovog uređaja je 100Hz.

Lr.h=30mm/s

B-25 Transportni sistemi za uklanjanje strugotine iz zone rezanja i sa alatnih mašina

Pomoćnim sistemima ovog tipa u automatizovanoj proizvodnji posvećuje se posebna pažnja, jer. zavisi efikasno čišćenje zone rezanja efikasan rad pa se za automatske linije razvijaju uređaji za tri namjene:

Uređaji za drobljenje strugotine direktno u procesu rezanja

Uređaji za uklanjanje strugotine od alata

Uređaji ili transporteri za uklanjanje strugotine sa alatnih mašina u zbirku opće trgovine.

Ovi uređaji su prilično raznoliki po dizajnu i principu rada. Način uklanjanja strugotine iz zone rezanja određuje se:

Obrada delova od livenog gvožđa: obrađuju se fini čipovi nalik prašini sa inkluzijama grafita,

materijal radnog komada

Tip čipa

Čišćenje ravnih površina nakon obrade

Obrada delova od lakih nemagnetnih legura, uz obradu lakih nemagnetnih strugotina

Obrada delova sa formiranjem drenažne strugotine.Kada se formira odvodna strugotina, može se ukloniti kroz izlaznu cev, povremeno uključivanjem električnih namotaja 1,2 itd., dok se pojavljuju dodatna magnetna jedinjenja koja mogu da pomeraju strugotine.

Uklanjanje strugotine pri bušenju slijepih rupa u obradacima od feromagnetnih materijala.

Metoda se provodi uključivanjem snage ovog namotaja u trenutku kada je bušilica u radnom položaju. Prilikom brzog uvlačenja, strugotine se odnose bušilicom zbog magnetizacije svrdla. Kada se napajanje isključi, strugotine se skidaju sa bušilice zbog centrifugalnih sila. Za uklanjanje strugotina sa alatnih mašina, nedavno je široko rasprostranjen raspored ležajeva, bilo kosi ili okomito. Kreveti su opremljeni posebnim otvorima u koje se ugrađuju transporteri za istovar.

6 Postoji kinematička metoda lomljenja strugotine. Odvodna strugotina može postati segmentirana ako se alat povremeno dovodi.

B-26 Satelitski i nesatelitski način transporta dijela.

U automatskim linijama transport dijelova ovisi o njihovom obliku i veličini. Jednostavni dijelovi se mogu transportovati u više komada u jednostavnim prilagođenim paletama, dok se dio transportira bez fiksiranja u posebnim gnijezdima.

Palete u dva položaja:

1. 1) sa vertikalnom osom, ako je odnos dužine l i d<=3 (диски, фланцы)

2) l/d >3 – sa horizontalnom osom (osovina)

2. Za dijelove složenijeg oblika, koji nemaju stabilan položaj pri obradi, razvijaju se posebni satelitski uređaji. Njihova posebnost: dio je fiksiran u učvršćenju - pratilac sa stalnim jačanjem stezaljke. Satelit je opremljen automatskim mehanizmom za stezanje dijela, koji mu omogućava da se kreće desetinama metara duž cijele dionice. Satelit se koristi kako u obradi dijelova tako iu transportu, osim toga moguće su i kontrolne operacije. Dijelovi se skladište u automatiziranim skladištima zajedno sa satelitom. Sateliti pružaju povećanu preciznost obrade, kao koriste se principi postojanosti baze. Važan zadatak je osigurati potrebnu točnost fiksiranja samog satelita. Ova preciznost je drugačija, na primjer, u srednjim položajima, automatski mehanizam koristi tri načina za fiksiranje satelitske ploče:

1) fiksacija na pokretni cilindrični prst (manje precizno)

2) Na pokretnom konusnom držaču (tačnije).

3) Na fiksnom konusnom držaču (tačnije)

4) Koristi se u radnim položajima (na primjer, na stolu mašine) - fiksiranje satelitske ploče na koordinatni ugao.

Trenutno se masovno proizvode dvije standardne veličine ploča: 500x500mm, 630x630. Na osnovu dimenzija radnog komada, dozvoljene su smanjene dimenzije ploča. Satelitska ploča se isporučuje sa posebnom linijom koda. Njegova svrha je kodiranje satelita i fiksiranje dijela na njemu, uglavnom za proizvodnju više proizvoda.

1 - satelitska ploča

2 - fiksni rukav

3 - bravica

4 - radni dio zasuna izveden je ekscentrično

5 - zakrivljeni žljeb napravljen na rezu

6 - fiksni graničnik uključen u ovaj žljeb

7 - zupčanik fiksiran na rezu

8 - zupčanik montiran na GTs2 šipku.

Postoje stezni elementi (9) povezani sa HZ šipkama.

Satelitska ploča se dovodi u radni položaj na način da stezni elementi u gornjem položaju ulaze u T-proreze. Nakon toga, GC2 se uključuje u rad. Zahvaljujući ovom linearnom lancu počinje rotacija zasuna, dok se, zahvaljujući graničniku 6 i utoru 5, zasun produžava. Kako se zasun dalje okreće, njegov radni dio 4 kroz čahuru 2 pritiska ploču sa osnovnim elementom dalje. u rad GTs1, koji obezbeđuje stezanje ploče.

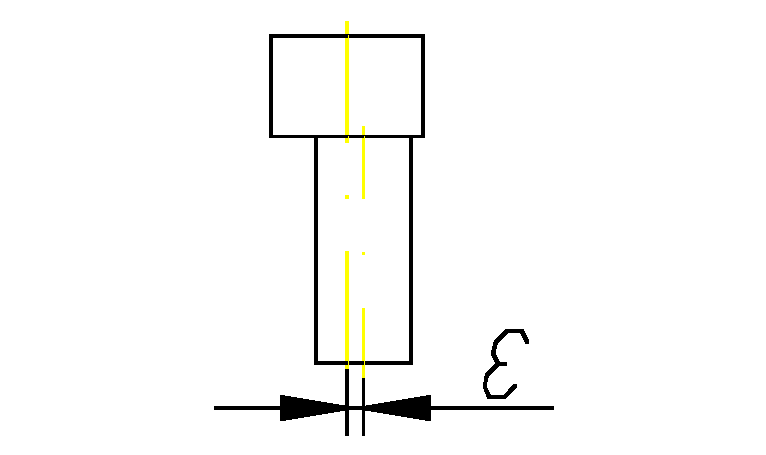

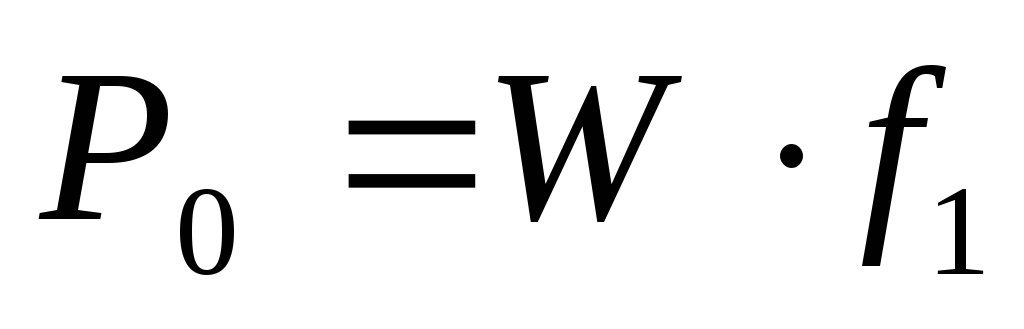

Sila stezanja radnog predmeta W razvija se pomoću paketa disk opruga. Za oslobađanje dijela od W, koristi se HC.

B-28 Automatski utovarni uređaji za automatske linije

Automatizacija utovara opreme najvažniji je zadatak projekta automatizacije, stoga se u pravilu razvoj takvih uređaja provodi za određeni radni komad. Izuzetak je upotreba industrijskih robota sa hvataljkom.

Klizne kapije - za ravne i cilindrične dijelove

1 - kaseta u kojoj se pohranjuje zaliha blankova;

2 - kapija - obavlja ulogu uvlačenja radnog komada 3 bilo u mašinu ili u poziciju za utovar. Kapija se izrađuje prema dimenzijama dijela i na taj način drži stupac praznina;

"+" - jednostavnost dizajna

"-" - mala zapremina kasete, jer. mogla bi izgubiti živce

Memorija trgovine - prisutnost nagnute ladice i takozvanog mehanizma za izdavanje komad po komad. Dijelovi na poslužavniku su složeni uredno. Potrebna je dodatna operacija polaganja.

1 - poslužavnik;

2 - rezači mehanizma za isporuku komada;

3 - šarka za pričvršćivanje;

4 - bar pogon

"-" - potrebno je prethodno položiti dijelove; mala zaliha praznina na poslužavniku

"+" - prilično jednostavan dizajn.

Skladište magacina-bunker - kanta za odlaganje dijelova dodata je postojećem konvencionalnom skladištu magacina

mešalica - deo na koji se prenose pokreti ljuljanja iz pogona; dizajniran za uništavanje kompleta dijelova na izlazu iz bunkera.

izlazni pladanj;

"+" - povećan kapacitet. Uređaji za skladištenje su projektovani u smislu kapaciteta za 8 ili 4 sata rada mašine

"-" - potreba za urednim stilizovanjem.

Memorija bunkera - za dijelove jednostavnog oblika i, u pravilu, male mase.

1 - izlazna ladica, duž koje se dijelovi pomiču jedan po jedan u radni položaj; 2 - bunker; 3 - kapija koja se kreće okomito; 4 - orijentator.

Tokom rada bunkera, sljedeći dio se zahvaća kapijom i diže se do ruba bunkera. Ako je pogrešno postavljen, može. preorijentisan ili bačen nazad u bunker.

"+" - povećan kapacitet bunkera; dijelovi se mogu nasumično učitavati.

"-" - detalji su vrlo jednostavni.

B-29 vibrobunker

– njegov rad se zasniva na stvaranju klipno-torzionih vibracija posude bunkera u odnosu na vertikalnu osu zbog deformacije elastičnih kosih oslonaca koji povezuju posudu bunkera sa bazama.

1 - cilindrična posuda u kojoj je iznutra ili izvana napravljen spiralni pladanj;

2 - elastični kosi nosači, koji rade slično kao i vibrirajuća ladica;

3 - baza (masivna)

4 - vibracioni nosači (izolacija opreme od vibrobunkera);

5 – elektromehanički vibracioni pogon;

6 - sidro, čvrsto pričvršćeno na zdjelu.

Uređaj sadrži ladicu za pražnjenje, na kojoj je mehanizam za orijentaciju dijela izveden u obliku konvencionalnog utora. Mehanizmi za orijentaciju delova mogu se nalaziti i na spiralnom poslužavniku, nepravilan položaj delova se izbacuje u posudu. Ovaj uređaj obavlja dodatnu funkciju, tj. omogućava podizanje dijela u visinu, što je pozitivan faktor.

U kombinaciji s takvim uređajima koristi se dodatni uređaj koji se zove predbunker. Predstavlja konusni lijevak postavljen na odvojene krute nosače. U ovom slučaju, zaliha praznina u bunkeru može biti povećao nekoliko puta. Gredice se sipaju i u posudu bunkera i u predbunker. Iz predbunkera, po potrebi, ulazi u glavnu zdjelu, tako da upotreba krutih dodatnih nosača omogućava sagledavanje cjelokupne mase dodatnih praznina.

Izlazni žlijeb takvih uređaja mora imati ili graničnik za radni komad, ili dovod mora biti direktno prebačen na mašinu pomoću cevastog žlijeba. Postavlja se na mjesto gdje je dio pao; kako bi se osigurao veći protok dijela i pouzdanost rada, komprimirani zrak se pulsira u ovu posudu.

B-30 Automatizacija montažnih operacija. Uslovi izvođenja montaže, narezivanje navoja. Strukturni dijagram industrijskog robota

Problemi koji nastaju prilikom automatizacije montažnih radova

Za razliku od mehaničke obrade, proces automatske montaže je složeniji, jer. postoji niz specifičnih problema.

1) Osiguravanje zadatih performansi procesa u konkurenciji sa konvencionalnim radnim montažerom, što ima određenu prednost, jer proces montaže karakteriziraju vrlo jednostavni pokreti;

2) Obezbeđivanje tačnosti relativne orijentacije delova pre njihovog spajanja. Ova tačnost može doseći stotinke mm;

3) Širok izbor dijelova uključenih u proizvod. U ovom slučaju potrebno je dizajnirati univerzalna sredstva tehnološke opreme, jer predmet se može razlikovati po veličini i materijalu;

Nestalnost oblika mnogih dijelova koji ulaze u sklop.

Svi ovi problemi su ograničavajući faktor u procesu automatizacije. Od navedenih problema bitan je problem tačnosti, radi se analiza dimenzionalnih odnosa date radne pozicije montaže. Završna karika dimenzionalnog lanca je takozvana totalna greška nepodudarnosti između osa dva sastavljena dela. Ova greška je naznačena. Od velike važnosti za preciznost ovog procesa je način dovođenja dijela u montažni položaj i posebna kretanja za preorijentaciju koja osiguravaju poravnanje osi. Sredstva isporuke delova mogu biti. tradicionalno. Ovi uređaji rade prema sljedećim metodama:

Metoda pasivne adaptacije, kada jedan od dijelova u montažnom položaju zauzima zadanu poziciju uz pomoć posebnog mehanizma koji elastično kompenzira navedenu grešku.

Metoda aktivne adaptacije, koja se sastoji u mjerenju sila i momenata koji nastaju prilikom sastavljanja dijelova pomoću posebnih senzora, a zatim izvođenja pomeranja podnamještanja. Metoda je prilično komplicirana, koristi se mnogo rjeđe.

Montaža pomoću pokreta pretraživanja, kada se složeni pokreti prenose na jedan od dijelova dok ne potone u rupu drugog dijela.

Stvaranje haotičnih pokreta. Na primjer, korištenjem pneumatskih glava.

Izrada uređaja koji osiguravaju kretanje dijela duž zadane krivulje, češće spiralno.

3.2 karakteriziraju negativne karakteristike: povećano vrijeme za spajanje dijelova; jednostavni detalji se uklapaju u metodu.

B-31 Strukturni dijagram i rad montažnog industrijskog robota

Za montažne operacije, PR modeli su posebno razvijeni. Takav PR karakterizira povećana preciznost položaja, mogućnost promjene uređaja za hvatanje, uključujući i u automatskom načinu rada.

1 - desktop koji služi PR;

2 - tip PR portala;

3 - portal sa vodilicama;

4 - ručni PR;

5 - senzor taktilnih informacija, dizajniran za određivanje sila montaže koje se javljaju između 2 spojena dijela;

6- elastični kompenzacioni mehanizam;

7 - uređaj za hvatanje;

8 - kaseta sa detaljima. Njegova karakteristika je orijentisan položaj delova u njemu;

9 - hranilica za dovod jednostavnijih delova;

10 - učvršćenje za osnovni sklop, dizajnirano za fiksiranje osnovnih dijelova, tj. dio koji je prvi stigao u montažnu poziciju; ostali dijelovi uključeni u sabirnu jedinicu nazivaju se pričvršćeni;

11 - tehnološki uređaj dizajniran za stvaranje spojeva sa zagarantovanom nepropusnošću. Mehanizam samog robota nema mogućnosti pritiskanja;

12 - sto za izmjenjive hvataljke;

13 - monitor.

OL-ovi su programirani da izvode standardni radni ciklus koji će se ponavljati onoliko puta koliko je potrebno za sklapanje cijelog sklopa ili serije sklopova. Šema radnog ciklusa je sljedeća:

1 - pomeranje u položaj za utovar;

2 – spuštanje hvataljke u RFP;

3 - snimanje detalja

4 - podizanje za uklanjanje dijela iz kasete;

5 - pomeranje u montažni položaj;

6 - spuštanje memorije u zajednički poduhvat;

7 - izvođenje spajanja dijelova;

8 - dijelovi za otpuštanje;

9.10 - povratak na početnu tačku.

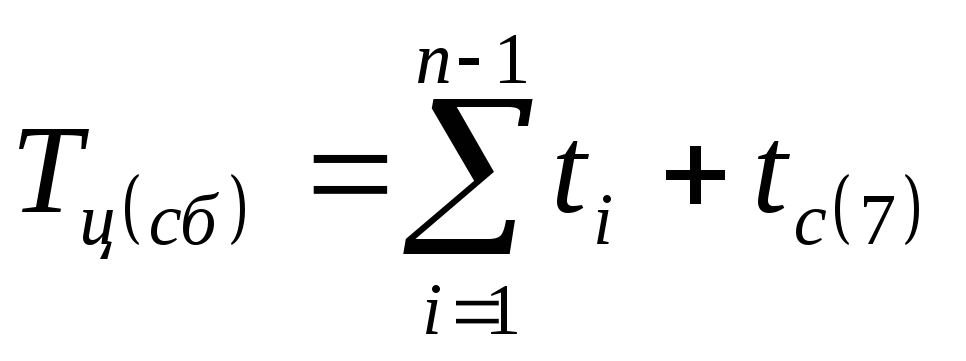

Trajanje radnog ciklusa je zbir vremena svih pomoćnih prijelaza, gdje je i broj prijelaza, n ukupan broj prijelaza u ovom radnom ciklusu; tc - glavno vrijeme utrošeno na spajanje dijelova. Brzina veze u pravilu je 3 puta manja od volumena svih ubrzanih pomoćnih pokreta.

Prilikom izvođenja montažnih operacija može doći do takozvanih kvarova, koji su praćeni zaglavljivanjem dijelova. O kvaru procjenjujemo rad senzora 5, on ukazuje da je sila montaže dostigla ili premašila dozvoljenu vrijednost. Neuspjeh se može dogoditi iz 2 razloga;

Primljen je neupotrebljivi dio za sklapanje, u ovom slučaju robot je programiran da ponovi ovaj radni ciklus sa istim dijelom;

Može poslužiti kao pomicanje ose valjka iznad dozvoljene vrijednosti, u kom slučaju bi kompenzacijski mehanizam trebao raditi.

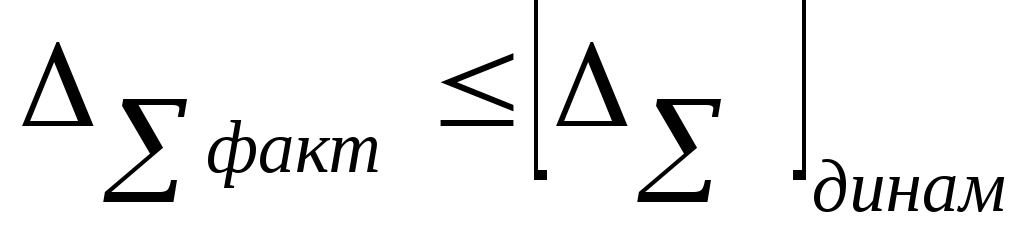

Da bi se izbjegao kvar tipa 2, potrebno je ispuniti takozvani uvjet tačnosti montaže.

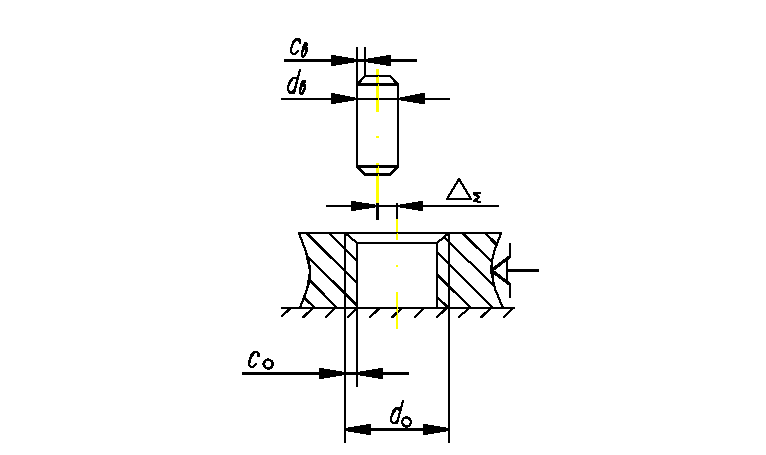

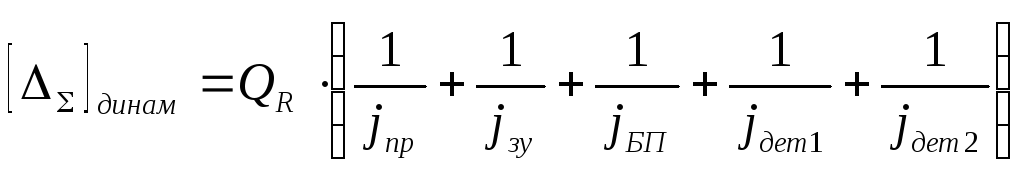

B-32 Uslov tačnosti za automatsku montažu cilindričnih delova sa garantovanim zazorom

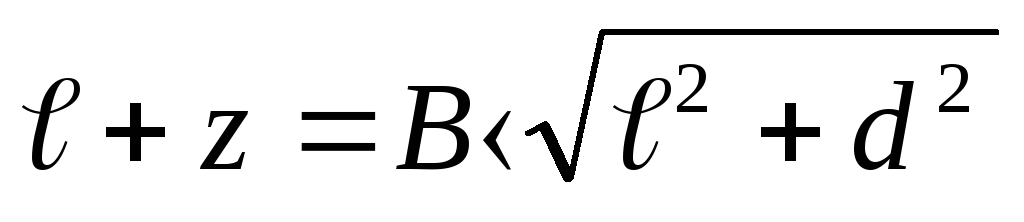

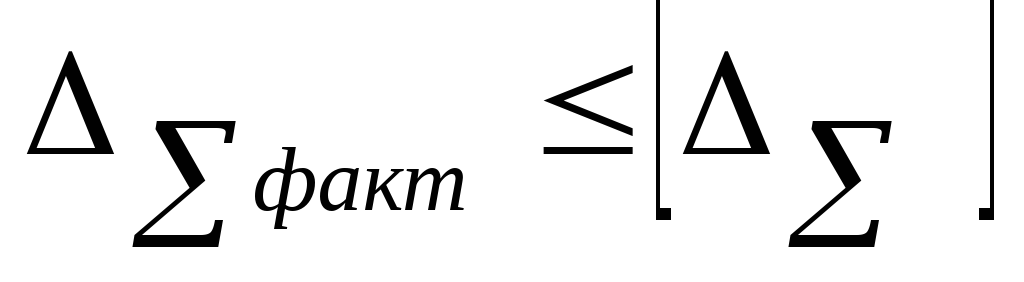

Ovo stanje automatske izrade je napisano:

Dozvoljena vrijednost greške pomaka osi ovisi o shemi montaže:

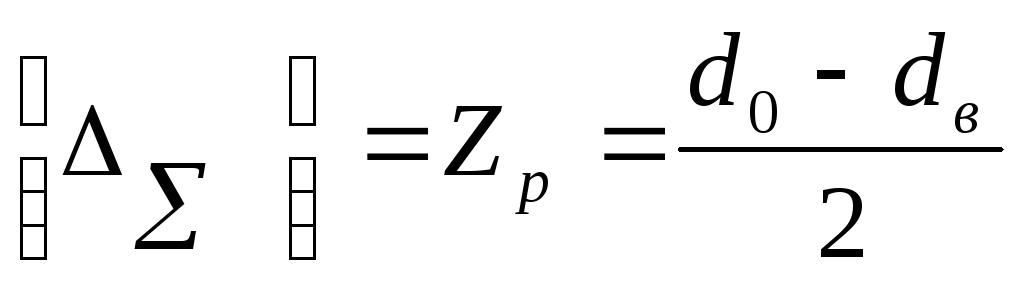

A) Kruti sklop, kada je sklop napravljen bez ikakvih kompenzacijskih mehanizama:

Zp je radijalni zazor u ovom spoju;

Do i Db su stvarna veličina provrta i osovine

S obzirom da su radijalni zazori mali u modernoj mašinstvu, montaža postaje teška.

B) Montaža sa elastičnim dilatacionim spojevima:

Vrijednost skošenja određuje projektant tokom projektovanja, možemo smatrati da je dozvoljena greška pomaka osi dovoljno velika za praktičnu upotrebu ove metode.

Greška u podešavanju ili obučeni PR; sistemska greska,

koja ima konstantnu vrijednost za sva ponavljanja ciklusa.

Poziciona PR greška.

Greška položaja valjka u hvataljci

Greška udaljenosti od centra do centra u osnovnim dijelovima sa

više rupa

Ekscentricitet, karakteristika stepenastih valjaka dobijenih na prethodnom mehanizmu obrade. Svi članovi greške ispod korijena su nasumični, pa se sabiraju prema pravilu geometrijskog zbira.

Zaključci o prvom uslovu montaže: Stvarna vrijednost dozvoljene greške u pravilu premašuje dozvoljenu vrijednost, stoga je jedan od glavnih pravaca u razvoju uređaja razvoj kompenzacijske memorije i memorije koji uzimaju u obzir dinamiku procesa montaže. Teorija koja se razmatra odnosi se i na PR i na sve druge mašine za sklapanje.

B-33 Dinamično stanje izrade

Utvrđeno je da neki dinamički faktori procesa povezivanja utiču na sam proces povezivanja i određuju njegovu pouzdanost. Dinamički faktori uključuju montažne sile, krutost pojedinih elemenata sistema, brzine i ubrzanja s kojima su dijelovi povezani. Poslednja dva faktora imaju veći uticaj na performanse procesa, a uticaj na pouzdanost je zanemarljiv.

Lijeva strana ovog uvjeta se izračunava i definira kao u prvom uvjetu.

Šema interakcije dijelova kada su spojeni

Po je aksijalna sila koja djeluje na pričvršćeni dio sa strane pogona robota kroz memoriju.

W je sila koju razvija mehanizam za hvatanje;

Rsb - sila montaže koja se javlja na mjestu kontakta i interakcije između dijela valjka i površine skošene

N je normalna komponenta montažne sile, koja se nalazi pod uglom od 90 stepeni u odnosu na ivicu.

Qr je horizontalna komponenta montažne sile. To je nosivost, jer pomiče osovinu striktno duž radijusa do centra rupe.

Svi mehanizmi kompenzacijskog djelovanja rade koristeći ovu silu, čime se na prilično jednostavan način postiže poravnavanje osi dijelova. U tom slučaju, pod djelovanjem aksijalne sile, osovina se nastavlja kretati duž osi rupe sve dok točka K ne napusti rub skošenog dijela.

Djelujuća sila trenja dovodi do stvarnog smanjenja komponente Qr, dakle, u kasnijoj definiciji  ovisno o zadatku koji se nalazi pred programerom, uzimaju se u obzir ili Qr ili Q1r, u posljednjem slučaju dobivaju se precizniji podaci.

ovisno o zadatku koji se nalazi pred programerom, uzimaju se u obzir ili Qr ili Q1r, u posljednjem slučaju dobivaju se precizniji podaci.

U zagradama - zbir usklađenosti svih elemenata montažnog sistema.

J pr - krutost ruke PR.

Jzu - krutost memorije, jer Memorija je predmet projektovanja i proizvodnje u ovoj fazi, tada se njena krutost može postići u potrebnim granicama. Proces upravljanja automatskom montažom najčešće se izvodi na račun navedenog uređaja, jer u 3. terminu, koji uzima u obzir krutost osnovnog učvršćenja, moguće je koristiti i elastične kompenzacijske karike, međutim, osnovni dio je u pravilu masivniji i njegovo pomicanje je otežano. Sadrže krutost dijelova br. 1 i br. 2. Kruti dijelovi se ne mogu mijenjati, jer određuju se dimenzijama i materijalima dijelova. Prilikom sastavljanja dijelova niske krutosti, poput plastike, proces montaže je olakšan.

B-34 Automatsko upravljanje u automatizovanoj proizvodnji. Njegove sorte

Postoji nekoliko vrsta kontrole, ove se vrste razlikuju po prirodi upotrebe deformacije, veličini i obliku obratka.

Po vrsti informacija:

1) Pasivna kontrola – sprovodi se po završetku obrade delova i služi za odbacivanje neupotrebljivih delova i prikupljanje zaostalih podataka neophodnih za utvrđivanje uzroka odbijanja.

2) Aktivna kontrola - stvarna veličina delova se konstantno određuje direktno na mašini, dok se deo može meriti i tokom obrade, ili kada je mašina zaustavljena. Informacije sa aktivnom kontrolom se unose u upravljački sistem mašine, ili u posebne adaptivne uređaje - radi upravljanja samim procesom obrade.

2 Po prirodi interakcije mjerenog sredstva i radnog komada.

1) Kontaktne metode su tradicionalne i imaju nedostatak: na tačnost metoda će uticati istrošenost mernih vrhova;

2) Beskontaktne metode - relativno nedavno razvijene - optičke metode, uključujući upotrebu laserskih sistema. Omogućuju vam mjerenje veličine dijela na daljinu, tj. bez zatrpavanja radnog prostora čak i tokom obrade.

1) Prema stepenu pouzdanosti dobijenih rezultata:

2) Metoda direktne kontrole, kada procjenjujemo veličinu dijela prema očitanju sa ovog uređaja.

3) Indirektno - tačnost dela na kraju obrade se ocenjuje po položaju alata.