Μαθήματα: Κατεργασία εξαρτημάτων σε τόρνους. Τόρνευση μετάλλων σε μηχανές CNC. Τύποι τόρνων

Τις περισσότερες φορές στο Διαδίκτυο μπορείτε να βρείτε άρθρα σχετικά με την εργασία σε μηχανές CNC για ξύλο ή πλαστικό, ωστόσο ένα καλό μηχάνημα μπορεί να χειριστεί το αλουμίνιο. Το κύριο πράγμα είναι να ξέρετε πώς να το δουλέψετε σωστά.

Υπάρχουν μερικές θεμελιώδεις διαφορές μεταξύ της εργασίας σε αλουμίνιο και της εργασίας σε ξύλο ή πλαστικό που πρέπει να έχετε κατά νου. Πρώτον, τα όρια του βέλτιστου καθεστώτος κοπής για το αλουμίνιο είναι πολύ στενότερα. Όταν υπερβείτε τη βέλτιστη λειτουργία, οι κόφτες αρχίζουν να φθείρονται πολύ πιο γρήγορα και η επιφάνεια αφήνει πολλά περιθώρια. Πρέπει επίσης να έχετε κατά νου ότι το αλουμίνιο και τα κράματά του τείνουν να φράζουν σφιχτά τις αυλακώσεις του κοπτικού σας εργαλείου. Όταν τα τσιπ φράξουν εντελώς τον κόφτη σας, θα σταματήσει να κόβει μέταλλο και όταν τροφοδοτείται, το εργαλείο απλώς θα ασκήσει πίεση στο τεμάχιο εργασίας, γεγονός που θα οδηγήσει σε θραύση του. Ακόμα κι αν αρχικά φαίνεται να εργάζεστε σε αλουμίνιο δύσκολη εργασία, μπορεί να υποβληθεί σε επεξεργασία σε σχεδόν οποιαδήποτε μηχανή CNC. Σε αυτό το άρθρο, θα εξετάσουμε 10 χρήσιμες συμβουλέςπου θα επιτρέψει τη σωστή και ασφαλή εκτέλεση των εργασιών.

Το υλικό κόβεται, αλλά κόβεται και το πλέγμα. Συχνά οι σχάρες χρησιμοποιούνται σε μηχανές κοπής τριψίματος. Δυστυχώς, λόγω του μικρού πάχους τους, φθείρονται γρήγορα και συχνά χρειάζονται αντικατάσταση. Ρύθμιση σχάρας Με το επαναλαμβανόμενο ψήσιμο στη σχάρα, το ύψος του πλέγματος μπορεί να ρυθμιστεί με ακρίβεια λόγω ανακριβών νευρώσεων, έτσι ώστε το κενό μεταξύ του ακροφυσίου και του υλικού να είναι πάντα στο βέλτιστο εύρος. Υψηλές ταχύτητες εργασίας και επιτάχυνση Οι περισσότεροι χρήστες waterjet είναι πεπεισμένοι ότι αυτά τα μηχανήματα είναι δωρεάν και δεν έχουν υψηλές ταχύτητες επεξεργασίας.

1. Πάρτε το χρόνο σας.

Αν και η μηχανή CNC μπορεί να επεξεργαστεί μια ποικιλία μετάλλων, δεν είναι το καταλληλότερο εργαλείο για την παραγωγή προϊόντων μεγάλου μεγέθους, όπως μεγάλα ανταλλακτικά αυτοκινήτων. Για ποιοτική κοπή, πρέπει να εργάζεστε αργά, αφήνοντας απλώς το μηχάνημα να κάνει τη δουλειά του - και σε αυτήν την περίπτωση, ένα μεγάλο μέρος θα υποστεί αδικαιολόγητη μεγάλη επεξεργασία. Γενικά, η επεξεργασία μετάλλων είναι ένα πολύ σοβαρό φορτίο για το μηχάνημα, επομένως πρέπει να υπολογίσετε σωστά την ταχύτητα και το βάθος κοπής, την ποσότητα τροφοδοσίας - σύμφωνα με τα χαρακτηριστικά της μηχανής σας.

Ωστόσο, ο ρυθμός ανάπτυξης της τεχνολογίας waterjet είναι αρκετά γρήγορος για να ελέγξει αυτούς τους ισχυρισμούς. Λεπτά και σχετικά μαλακά υλικά όπως αλουμίνιο, κεραμικά κ.λπ. Μπορεί να κοπεί πολύ πιο γρήγορα σήμερα από ό,τι πριν από μερικά χρόνια, και έτσι με αυτά τα υλικά η ταχύτητα αποκοπής συχνά δεν είναι πλέον μόνο τεχνολογία κοπής, αλλά μόνο περιορισμοί νερού από το σύστημα ελέγχου και κίνησης.

Αυτό καθιστά δυνατή ακόμη και τη βελτίωση της απόδοσης κοπής, ειδικά όταν χρησιμοποιείτε λεπτά υλικά. Ακαμπτος χωρική δομήμπάνια και αυτοφερόμενη δομή. Οι βασικές γεωμετρικές έννοιες των μηχανών υδροβολής χωρίζονται σε ουσιαστικά μονολιθικές λύσεις και έτσι το λουτρό της σχάρας και το υλικό δεν συνδέονται μηχανικά με το σετ τοποθέτησης κεφαλής. Ορισμένοι κατασκευαστές εξηγούν ότι ο διαχωρισμός του λουτρού από το σύστημα κεφαλής συντονισμού βελτιώνει τον χειρισμό επειδή δεν μεταδίδονται κραδασμοί.

2. Χρησιμοποιήστε μια αριθμομηχανή για να υπολογίσετε τον ρυθμό τροφοδοσίας του άξονα.

Επωφεληθείτε από την αριθμομηχανή ταχύτητας κοπής και τροφοδοσίας για να βελτιστοποιήσετε τις ρυθμίσεις σας. Μην κόβετε "από το αυτί", δεν θα οδηγήσει σε τίποτα καλό. Είναι καλύτερο να χρησιμοποιείτε αριθμομηχανές, οι οποίες στην εποχή μας είναι εύκολο να βρεθούν στο Διαδίκτυο, τόσο με τη μορφή ιστότοπων με τα απαραίτητα πεδία για συμπλήρωση και υπολογισμό στο διαδίκτυο, όσο και μεμονωμένα επαγγελματικά ανεπτυγμένα προϊόντα λογισμικού. Στην ιδανική περίπτωση, θα πρέπει να χρησιμοποιήσετε μια αριθμομηχανή που θα εμφανίζει τις ακόλουθες ενδείξεις:

- Ρύθμιση του κατώτερου ορίου για τις ελάχιστες δυνατές στροφές. Τι νόημα έχει μια αριθμομηχανή αν συνεχίζει να σας προσφέρει χαμηλότερες στροφές ανά λεπτό από ό,τι επιτρέπει το μηχάνημά σας;

- Διατηρήστε όσο το δυνατόν περισσότερο περισσότερους τύπουςεργαλεία κοπής: κυλινδρικοί κόφτες, πρόσωπο, σκουλήκι, άκρο, κωνικό και πολλά άλλα.

- Λάβετε υπόψη την αντοχή κάμψης του υλικού.

- Εμφάνιση προειδοποιήσεων ποσοστού φθοράς. Όταν εργάζεστε σε χαμηλές ταχύτητες και υψηλές θερμοκρασίες, αυξάνεται σημαντικά.

- Εξετάστε το ενδεχόμενο αραίωσης τσιπς: όταν κάνετε μικρές τομές που έχουν μικρότερη από τη μισή διάμετρο του εργαλείου σας, αυτό θα αυξήσει επίσης τη φθορά του εργαλείου.

- Δυνατότητα υπολογισμού αρκετών τρόπων λειτουργίας του μηχανήματος ως προς την ισχύ όπως απαιτείται.

Μετά τον υπολογισμό του τρόπου λειτουργίας, πιθανότατα θα εξακολουθείτε να αντιμετωπίζετε το πρόβλημα της απόκλισης μεταξύ της συνιστώμενης ταχύτητας, καθώς οι αριθμομηχανές συνήθως δίνουν πολύ χαμηλές τιμές. Η ελάχιστη ταχύτητα των περισσότερων μηχανών είναι περιορισμένη και συχνά πολύ μεγαλύτερη από αυτή που απαιτείται για την κοπή αλουμινίου, αλλά υπάρχουν τρόποι να λυθεί αυτό το πρόβλημα με άλλους τρόπους. Οι επόμενες δύο συμβουλές θα φανούν πιθανούς τρόπουςλύσεις σε αυτό το πρόβλημα.

Πρώτα απ 'όλα, δεν πρέπει να υπάρχει δόνηση. Και καθώς κόβουν το κεφάλι και κόβουν το υλικό, πρέπει να κινηθούμε μαζί. Αυτή είναι μια μονολιθική έκδοση με το σύστημα συντονισμού τοποθετημένο στη δεξαμενή. Δεν υπάρχει σχετική κίνηση μεταξύ αυτών των στοιχείων, γεγονός που αυξάνει την ακρίβεια της επεξεργασίας. Μπορούμε να προσφέρουμε και τις δύο λύσεις σύμφωνα με τις ατομικές πεποιθήσεις, αλλά τείνουμε προς μια μονολιθική λύση. Η άλλη πτυχή είναι η μπούμα ή η κλειδαριά, αλλά δεν υπάρχει αμφιβολία ότι δεν υπάρχει αμφιβολία ότι η αυτοκινούμενη πύλη διπλής όψης είναι - Η καλύτερη απόφαση, και ακόμη και οι εταιρείες που χρησιμοποιούν αυτήν την έκρηξη καταλήγουν να απομακρύνονται από τέτοιες λύσεις.

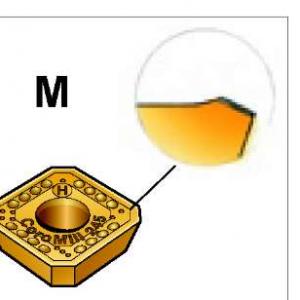

3. Χρήση κοπτικών με επίστρωση ανθεκτική στη φθορά.

Μια καλή επιλογή θα ήταν να χρησιμοποιήσετε κοπτήρες που είχαν σχεδιαστεί αρχικά για να δουλεύουν σε μέταλλα σε υψηλές ταχύτητες. Συνήθως είναι ένα εργαλείο κατασκευασμένο από υλικά καρβιδίου. Οι συμβατικοί κόφτες HSS, καθώς και οι κόφτες κοβαλτίου, μπορεί να είναι πολύ αργοί, επομένως θα πρέπει να αναζητήσετε ένα εργαλείο με επίστρωση ανθεκτική στη φθορά όπως το CC AluSpeed® (TiB2 - διβορίδιο τιτανίου). Για κοπτήρες αλουμινίου με αυτή την επίστρωση, τα τσιπ γλιστρούν πάνω από την επιφάνεια του κόφτη χωρίς να κολλάνε και να μεταφέρουν θερμότητα. Κοστίζουν λίγο περισσότερο, αλλά η παραγωγικότητα και η ποιότητα του προϊόντος θα το πληρώσουν πλήρως. Ας υποθέσουμε ότι έχετε έναν συμβατικό μύλο HSS για τον οποίο η συνιστώμενη ταχύτητα ατράκτου είναι 3.000 σ.α.λ. Και το μηχάνημά σας έχει ελάχιστη ταχύτητα 8.000 rpm (μια πολύ κοινή ελάχιστη ταχύτητα για μηχανές CNC). Ένας μύλος με επίστρωση CC AluSpeed® μπορεί να έχει συνιστώμενη ταχύτητα 7.824 rpm, η οποία είναι πολύ πιο κοντά στην ελάχιστη ταχύτητα του μηχανήματος. Επομένως, ένας τέτοιος κόφτης, κατ 'αρχήν, μπορεί ήδη να εργαστεί με ασφάλεια. Προσπαθήστε να βρείτε ένα τελικό εργαλείο πλησιέστερο στην ταχύτητα της μηχανής σας CNC, αυτό θα σας επιτρέψει να επεξεργαστείτε αποτελεσματικά τα τεμάχια εργασίας σας.

Η άμμος και το νερό μπορούν να βλάψουν την καλύτερη μπογιά, και μετά από μερικά χρόνια, ένα αυτοκίνητο μόνο με βαφή φαίνεται πολύ παλιό, διαβρωμένο και χτυπημένο. Τα μηχανήματα μας γαλβανίζονται εν θερμώ πριν από τη βαφή, γεγονός που εξασφαλίζει τη βαθιά διείσδυση του ψευδαργύρου, παρέχοντας χρόνια αντιδιαβρωτική προστασία. Φινίρισμα από ανοξείδωτο χάλυβα Παρά το γαλβανισμό, τα εξαρτήματα είναι ιδιαίτερα ευαίσθητα σε σχίσιμο και ζημιά. Σε τέτοιες περιπτώσεις, καταλήγουμε σε ένα θαμπό που φαίνεται αισθητικά ευχάριστο ακόμα και κάτω από ακραίες συνθήκες.

Όλα τα μηχανήματα Waterjet Protective Drives περιέχουν νερό και άμμο που θα καταστρέψουν τα εξαρτήματα του κινητήρα και τα γραμμικά ρουλεμάν. Όλοι οι δίσκοι προστατεύονται από την άμεση επίδραση αυτών των παραγόντων. Αερόσακοι Οι μηχανές νερού είναι θορυβώδεις. Συγκεκριμένα, υπάρχει ροή νερού στον αέρα. Ακόμη και αυτό το ελαφρύ τέντωμα που ρέει από το ακροφύσιο στο υλικό δημιουργεί υψηλό επίπεδο θορύβου. Η διαδικασία ανύψωσης του υδροφόρου ορίζοντα διαρκεί μια ντουζίνα ή περισσότερα δευτερόλεπτα και παρέχει καλύτερη άνεση λειτουργίας περιορίζοντας το πιτσίλισμα.

4. Εργαστείτε με κόφτες μικρότερης διαμέτρου

Ένας άλλος τρόπος για να αυξήσετε τις στροφές ανά λεπτό είναι να εργαστείτε με έναν κόφτη μικρής διαμέτρου. Προσπαθήστε να δουλέψετε με κόφτες με διάμετρο μικρότερη από 6 mm. Είναι σημαντικό να θυμάστε ότι σε αυτή την περίπτωση, οι κόφτες πρέπει να επιλέγονται από τα πιο άκαμπτα υλικά, με υψηλή αντοχή σε κάμψη. Όσο μικρότερη είναι η διάμετρος, τόσο πιο κοντά μπορούμε να φτάσουμε στις 20.000 σ.α.λ. Η κύρια αρχή είναι ο συνδυασμός διάφορα μεγέθηκαι τρόπους λειτουργίας για να πλησιάζετε όσο το δυνατόν πιο κοντά στις κανονικές δυνατότητες του μηχανήματος σας.

Κύλινδροι χωρίς σπείρωμα - Οι περισσότεροι ενισχυτές πίεσης έχουν κυλίνδρους με σπείρωμα που είναι δαπανηροί και μη πρακτικοί. Συχνά ψήνονται, γεγονός που οδηγεί στην ανάγκη αντικατάστασης όχι μόνο των κυλίνδρων, αλλά και των εξαρτημάτων των φορέων συνεργασίας, γεγονός που οδηγεί σε αύξηση του λειτουργικού κόστους. Σε περίπτωση ζημιάς, οι επαφές είναι πολύ φθηνές και αντικαθίστανται εύκολα. Κύλινδροι μεγαλύτερης διαμέτρου Οι κύλινδροι έχουν πολύ παχύτερο τοίχωμα, το οποίο αυξάνει τη διάρκεια ζωής του κυλίνδρου και επομένως έχει μεγαλύτερη κόπωση.

Με μικρότερες αντλίες, μπορούν να χρησιμοποιηθούν μόνο σωλήνες έως 030, γεγονός που επηρεάζει άμεσα την απόδοση. Το μηχάνημα έχει τρεις κύκλους εργασίας. Πλήρως αυτόματη, όπως μεταφορέας κυλίνδρων και λειτουργία συντήρησης για εγκατάσταση μηχανήματος. Διάτρηση με θερμοπλαστική τρύπα - μια εναλλακτική λύση στο χρόνο και το κόστος! Το φθαρμένο υλικό χρησιμοποιείται για την κατασκευή του γιακά - δεν προστίθεται ξένο υλικό.

5. Προσοχή στον έγκαιρο καθαρισμό του χώρου εργασίας από τσιπς

Δώστε ιδιαίτερη προσοχή στην αφαίρεση τσιπ. Η παρουσία τσιπς στις κατεργασμένες οπές και αυλακώσεις είναι ένας σίγουρος τρόπος για να σπάσετε το εργαλείο. Και εδώ δεν πρέπει να ελπίζετε πάρα πολύ ότι το ενσωματωμένο σύστημα αφαίρεσης τσιπ είναι αρκετά καλό και δεν χρειάζεται αυξημένη προσοχή.

Σε αυτή την τοπική πάχυνση του υλικού μπορεί να υπάρχουν τρεις φορές λιγότερα σπείρωμα. Αυτόνομη συσκευή μικρομηχανοποίησης. Τα εμφανιζόμενα δεδομένα περιλαμβάνουν επίσης επιλογές σήμανσης για τους 3 περιστροφικούς άξονες. Το Κέντρο εμπορίας και επισκευής εργαλειομηχανών είναι μια δυναμικά αναπτυσσόμενη εταιρεία βασισμένη στην πολυετή εμπειρία στο χώρο της μηχανική κατεργασίαΚαι EDM. Χάρη σε αυτό, διατηρούμε υψηλή ακρίβεια και ποιότητα κατασκευής. Παράγουμε εξαρτήματα και ανταλλακτικά όχι μόνο για Πολωνούς καταναλωτές, αλλά και για χώρες της Ιαπωνίας, της Αμερικής, της Γερμανίας και της Κεντρικής Ανατολικής Ευρώπης.

6. Προσοχή στο βάθος κοπής - οι βαθιές τρύπες καθαρίζονται πιο δύσκολα

Η ανάκτηση τσιπ γίνεται πιο δύσκολη με το βάθος κοπής, επομένως είναι καλύτερο να κάνετε περισσότερα περάσματα, ελευθερώνοντας περισσότερο χώρο και χωρίς να δουλεύετε πολύ βαθιά, παρά να προσπαθείτε να εξοικονομήσετε λίγο χρόνο.

7. Μην ξεχνάτε τη λίπανση

Είναι καλή ιδέα να χρησιμοποιείτε ψυκτικό υπό πίεση μέσω ενός πιστολιού ψεκασμού για να αποφύγετε την προσκόλληση και των δύο τσιπς στον κόφτη και την υπερθέρμανση του εργαλείου κοπής. Μια εξαιρετικά χρήσιμη και, γενικά, φθηνή λύση θα κάνει την εργασία πολύ πιο άνετη.

Το μηχάνημα χειρίστηκε από τον χειριστή χρησιμοποιώντας λαβές και μανιβέλα. Στην περίπτωση της φρέζας, το εξάρτημα τοποθετήθηκε σε πάγκο εργασίας και, χρησιμοποιώντας στρόφαλους, το αυτοκίνητο έκανε το περίγραμμα του εξαρτήματος. Υπήρξαν περιπτώσεις όπου, λόγω μικροδιαφορών στη λειτουργία, έχουν συμβεί αλλαγές στις διαστάσεις των αξόνων και για αυτό το λόγο έχουν δημιουργηθεί αναστρέψιμα μέρη που είτε δεν ταιριάζουν είτε δεν μπορούν να χρησιμοποιηθούν. Υπήρξε μεγάλη απώλεια πρώτων υλών, χρόνου εργασίας και, επιπλέον, πολλά υπολείμματα.

κόφτης με αριθμητικός έλεγχοςεπιτρέπει την επεξεργασία πολύπλοκων προφίλ και δεν απαιτεί εργαλεία με προφίλ κοπής. Στο κέντρο κατεργασίας, το εργαλείο περιστρέφεται, αλλά το κομμάτι δεν λειτουργεί. Ο προσανατολισμός του άξονα είναι το κύριο καθοριστικό χαρακτηριστικό ενός κέντρου μηχανουργικής κατεργασίας. Τα κάθετα κέντρα μηχανικής κατεργασίας συμβάλλουν στην ακρίβεια και τα οριζόντια κέντρα κατεργασίας συμβάλλουν στην παραγωγή, αλλά αυτά είναι γενικεύσεις και πολλά κέντρα μηχανικής κατεργασίας έχουν βγει από αυτά τα μοντέλα.

8. Μην μειώνετε πολύ τον ρυθμό τροφοδοσίας!

Εάν πηγαίνετε πολύ αργά, κινδυνεύετε να πάτε σε μια λειτουργία όπου το εργαλείο φθείρεται περισσότερο από ό, τι κόβει. Η τροφοδοσία συνδέεται με την ταχύτητα του άξονα. Δεν αρκεί μόνο η συμμόρφωση βέλτιστη ταχύτητακοπή, πρέπει ακόμα να διατηρείτε την τροφοδοσία ανά δόντι εντός των βέλτιστων ορίων.

Όπως και με τη διάτρηση και την κοπή, το μηχάνημα πρέπει να ταιριάζει με κάθε υλικό για να αποφευχθεί πιθανά προβλήματα. Η σκληρότητα του τεμαχίου εργασίας καθώς και η περιστροφή του κοπτικού εργαλείου πρέπει να ληφθούν υπόψη πριν ξεκινήσετε τη διαδικασία κατεργασίας. Τα κέντρα κατεργασίας κατασκευάζονται επίσης σε μηχανήματα επεξεργασίας μετάλλων CNC, με τη μηχανική κατεργασία να γίνεται από ένα εξάρτημα λαβής. Υψηλές απαιτήσεις ποιότητας διασφαλίζει ο συνεχής εκσυγχρονισμός του χώρου στάθμευσης με αριθμητικό διαχείριση προγράμματος. Τα σύγχρονα εργαλεία διασφάλισης ποιότητας στον κατασκευαστή και στους υποπρομηθευτές διασφαλίζουν ότι αυτό το επίπεδο ποιότητας μετακυλίεται στον τελικό δικαιούχο.

9. Εάν το μηχάνημα δεν μπορεί να μετακινήσει τον άξονα στο XY με αρκετά γρήγορη ταχύτητα, χρησιμοποιήστε κόφτες με λιγότερα δόντια.

Όταν ο ρυθμός τροφοδοσίας δεν επαρκεί για την εργασία με αλουμίνιο, συνιστάται η χρήση μονών και διπλών κοπτικών αυλών με φαρδιά φλάουτα για τσιπς. Και οι φρέζες τεσσάρων ή περισσότερων δοντιών δεν αξίζει να δουλέψετε καθόλου στο αλουμίνιο! Ο λόγος είναι ότι κατά την κατεργασία του αλουμινίου, σχηματίζονται πολλά μεγάλα τσιπ. Όσο μικρότερα είναι τα δόντια, τόσο περισσότερος χώρος μεταξύ των κοπτικών άκρων και τόσο περισσότερος χώρος για παραγωγική αφαίρεση μεγάλων κομματιών τσιπς. Οι κόφτες με πολλά δόντια βουλώνουν με τσιπς πολύ γρήγορα. Το επόμενο πράγμα που πρέπει να λάβετε υπόψη είναι το λεγόμενο "radial chip thinning". Εάν το βάθος κοπής, π.χ. το ύψος της περιοχής ακτινικής επαφής μεταξύ του κόφτη και του τεμαχίου εργασίας θα είναι μικρότερο από την ακτίνα του κόφτη, αυτό θα προκαλέσει λέπτυνση του τσιπ και αντί για κοπή, θα αρχίσει η τριβή και η θέρμανση του εργαλείου, που τελικά θα οδηγήσει σε πρόωρη φθορά και μεγάλη πιθανότητα θραύσης. Ο τελευταίος τύπος κοπής είναι σύνηθες φαινόμενο στις εργασίες κοπής, επειδή το βάθος κοπής είναι σχετικά μικρό σε σύγκριση με τη διάμετρο του κόφτη. Συνήθως δίνονται συστάσεις για την επιλογή του μέγιστου πάχους τσιπ τεχνικές προδιαγραφέςεργαλείο κοπής.

Ο τύπος του πίνακα που επιλέγεται εξαρτάται από τον σκοπό του μηχανήματος. Όλα τα κέντρα κατεργασίας έχουν διαμορφωθεί με εργαλεία και εργαλεία για να ταιριάζουν στις απαιτήσεις κάθε πελάτη. Χάρη σε αυτή τη νέα τεχνολογία, η εφαρμογή μεντεσέδων σε πάνελ κηρήθρας επιτυγχάνεται 80% πιο γρήγορα από την παλιά μέθοδο.

Σε έναν κόσμο όπου περιβάλλοναλλάζει με πολύ γρήγορους ρυθμούς, επισκεπτόμενος το περίπτερο μπορείτε να βρείτε τη βέλτιστη πλατφόρμα έμπνευσης για να κάνετε τη διαδικασία παραγωγής πιο αποτελεσματική και ανταγωνιστική.

10. Μην πας τέρμα γκάζι

Τώρα που μάθατε τις 9 προηγούμενες συμβουλές, ας μιλήσουμε για τη δύναμη. Ένα μηχάνημα που λειτουργεί στο όριο του είναι πιο πιθανό να καταστρέψει το εργαλείο κοπής, να αφήσει μια μη ικανοποιητική ποιότητα επιφάνειας και η ακρίβεια του τεμαχίου εργασίας θα είναι κακή. Τα δεδομένα για την ισχύ και την ακαμψία ενός συγκεκριμένου μηχανήματος δεν είναι πάντα διαθέσιμα. Η ακαμψία του συστήματος φορέα εκτιμάται από το μέγεθος των σχετικών μετατοπίσεων του εργαλείου και του τεμαχίου εργασίας υπό τη δράση των δυνάμεων κοπής. Όλα αυτά εξαρτώνται από το μέγεθος της δύναμης κοπής, την εγγενή ακαμψία των μεμονωμένων κόμβων της μηχανής, την ακαμψία επαφής μεταξύ των κόμβων της μηχανής και τη σειρά με την οποία βρίσκονται αυτοί οι κόμβοι στο χώρο. Σε εργασίες υψηλής ακρίβειας, είναι απαραίτητο να αξιολογηθούν τα σφάλματα υπό την επίδραση ελαστικών παραμορφώσεων και είναι επίσης απαραίτητο να ληφθούν υπόψη οι παραμορφώσεις των εργαλείων, των εξαρτημάτων και των τεμαχίων εργασίας. Στοιχεία του τεχνολογικού συστήματος μπορούν να παραμορφωθούν με διαφορετικούς τρόπους με τη διαφορετική θέση τους και τη διαφορετική κατεύθυνση των δυνάμεων κοπής, και εάν αυτός ο παράγοντας δεν ληφθεί υπόψη, ενδέχεται να προκύψουν απαράδεκτα σφάλματα κατά την επεξεργασία. Επομένως, κατά την κατασκευή εξαρτημάτων ακριβείας, είναι απαραίτητο να διεξαχθεί προσεκτικά μια προκαταρκτική αξιολόγηση των ελαστικών παραμορφώσεων του τεχνολογικού συστήματος.

Ανάμεσα στα θέματα και τα αυτοκίνητα μπορείτε να μάθετε επισκεπτόμενοι το περίπτερο.

Εδώ και 23 χρόνια είμαστε μια δυναμική εταιρεία με εξειδικευμένο προσωπικό, γι' αυτό και όλοι οι σύμβουλοι πωλήσεών μας είναι πιστοποιημένοι μηχανικοί συγκόλλησης.

Η μεταμόρφωση είναι πολύ καλό προϊόνπρος το καλύτερο. Ένα έξυπνο, πλήρως ψηφιοποιημένο σύστημα συντονισμού επιτρέπει ταχύτερες ρυθμίσεις. Το αποτέλεσμα είναι βελτιωμένο αστάρωμα, λιγότερο πιτσίλισμα και πολύ σταθερό τόξο.

συμπέρασμα

Η κατεργασία αλουμινίου σε μηχανές CNC είναι απολύτως εφικτή στα περισσότερα μηχανήματα. Πρέπει μόνο να λύσει κανείς σωστά το ζήτημα της επιλογής της βέλτιστης λειτουργίας, λαμβάνοντας υπόψη όλες τις απαιτήσεις τροφοδοσίας και ταχυτήτων, καθώς και μια σοφή επιλογή εργαλείου και παραμέτρων κοπής. Και, φυσικά, χρησιμοποιήστε κάποια αριθμομηχανή για να υπολογίσετε όλα αυτά, χωρίς να ξεχνάτε τα χαρακτηριστικά του σχηματισμού τσιπ στην επεξεργασία αλουμινίου. Επιτυχημένα έργα!Η αποτελεσματικότητα της λειτουργίας των μηχανών CNC καθορίζεται σε μεγάλο βαθμό από τη σωστή τεχνολογική χρήση τους - την ορθολογική κατασκευή της τεχνολογικής διαδικασίας και, ειδικότερα, την επιλογή των συνθηκών κοπής που αυξάνουν την αξιοπιστία και την παραγωγικότητα της επεξεργασίας.

Η αύξηση της αξιοπιστίας της επεξεργασίας κατά τη χρήση του περιοριστικού βάθους κοπής και τροφοδοσίας μπορεί να επιτευχθεί εξαλείφοντας τις τεχνολογικές υπερφορτώσεις που συνήθως συμβαίνουν τη στιγμή της εισαγωγής και εξόδου του εργαλείου από τη ζώνη κοπής. Το σύστημα CNC σάς επιτρέπει να αλλάζετε αυτόματα τον ρυθμό τροφοδοσίας σε αυτές τις μεταβάσεις του κύκλου. Η παραγωγικότητα και η αξιοπιστία αυξάνονται επίσης από την ορθολογική επιλογή της ταχύτητας κοπής.

Η εμπειρία από τη λειτουργία μηχανών CNC δείχνει ότι η ταχύτητα κοπής πρέπει να επιλέγεται λαμβάνοντας υπόψη τα χαρακτηριστικά των αυτοματοποιημένων τεχνολογικών διαδικασιών. Οι κινήσεις εργασίας και οι μεταβάσεις κάθε εργαλείου πραγματοποιούνται με διαφορετικό βάθος κοπής, τροφοδοσίας και ταχύτητας με διαφορετικές κατευθύνσεις κίνησης. Κάθε εργαλείο κατά την περίοδο της αντίστασης επεξεργάζεται διαφορετικές επιφάνειες εξαρτημάτων από το ίδιο ή διάφορα υλικά. Κάθε κίνηση εργασίας εκτελείται σε λειτουργίες που παρέχουν πληρέστερη χρήση του μηχανήματος και του εργαλείου. Τα εργαλεία χρησιμοποιούνται ως μέρος διαφόρων ρυθμίσεων πολλαπλών εργαλείων, με ένα μικρότερο μέρος των εργαλείων να αντικαθίσταται κατά την αλλαγή του τεμαχίου εργασίας και ένα μεγάλο μέρος καθώς γίνονται θαμπά.

Αυτά τα χαρακτηριστικά της τεχνολογικής διαδικασίας επηρεάζουν σημαντικά τη φύση της φθοράς και την επιλογή της ταχύτητας κοπής.

Στις μηχανές CNC, όπως οι τόρνοι, τα εργαλεία κοπής λειτουργούν με διαφορετικές κατευθύνσεις τροφοδοσίας κοπής και διαφορετικά βάθη κοπής και τροφοδοσίας κατά τη μηχανική κατεργασία πολλών εξαρτημάτων, γεγονός που επηρεάζει τον ρυθμό αύξησης της φθοράς και συνεπώς τον χρόνο για την επιτρεπόμενη φθορά.

Λόγω του υψηλού κόστους των μηχανών CNC, η χρήση εργαλείων με προρύθμιση για το μέγεθος και τον εξοπλισμό γρήγορης αλλαγής, οι περίοδοι ζωής του εργαλείου επιλέγονται χαμηλότερες από τις συνιστώμενες στη βιβλιογραφία αναφοράς και οι τρόποι κατεργασίας είναι υψηλότεροι.

Για την επιλογή τρόπων κοπής σε μηχανές CNC, χρησιμοποιούνται ειδικά βιβλία αναφοράς - γενικά πρότυπα μηχανικής για τρόπους κοπής που αναπτύχθηκαν για διάφορους τύπους εργαλείων κοπής (τελικοί μύλοι, κόφτες με μηχανικά στερεωμένα ένθετα καρβιδίου κ.λπ.).

Επιπλέον, το βελτιστοποιημένο σώμα της συσκευής είναι πιο στιβαρό και ανθεκτικό από ποτέ.

Οι χρήστες επωφελούνται από εξοπλισμό με προσαρμογή και αναβαθμίσεις που είναι εξαιρετικά έξυπνοι και έχουν εκτεταμένες επικοινωνίες. Αυτές οι συσκευές είναι πιο εύχρηστες, μπορούν να χρησιμοποιηθούν παντού και έχουν ουσιαστικά απεριόριστη αποτελεσματικότητα.

Αυτός ο τύπος εξοπλισμού συγκόλλησης πληροί ήδη τις απαιτήσεις του "Industry 0" και ανεβάζει την τεχνική συγκόλλησης σε ένα νέο επίπεδο παραγωγικότητας. Αυξάνοντας την ταχύτητα επεξεργασίας, μπορούν πλέον να μετρηθούν πολλές παράμετροι συντονισμού. Με αυτόν τον τρόπο, η διαδικασία συγκόλλησης μπορεί πλέον να αναλυθεί μέχρι την παραμικρή λεπτομέρεια και επομένως να ελέγχεται βέλτιστα.

3.4.1. Επιλογή δεδομένων κοπής για στροφή

Το βάθος κοπής σε καθένα από τα τέσσερα στάδια στροφής πρέπει να παρέχει:

- αφαίρεση των σφαλμάτων επεξεργασίας και των ελαττωμάτων του επιφανειακού στρώματος που προέκυψαν στο προηγούμενο στάδιο της επεξεργασίας.

- αντιστάθμιση σφαλμάτων που συμβαίνουν στο στάδιο της επεξεργασίας του τεμαχίου.

Από αυτή την άποψη, εάν απαιτούνται πολλές εργασίες ή μεταβάσεις για τη μηχανική κατεργασία της επιφάνειας ενός εξαρτήματος, το συνολικό περιθώριο μηχανικής κατεργασίας διαιρείται με τα βάθη κοπής για καθένα από αυτά. Σε αυτή την περίπτωση, είναι απαραίτητο να επιλέξετε πρώτα το βάθος κοπής, το οποίο εξασφαλίζει την τελική λήψη των διαστάσεων του εξαρτήματος. Στη συνέχεια επιλέξτε διαδοχικά το βάθος κοπής για ενδιάμεσες εργασίες επεξεργασίας. Για παράδειγμα, εάν το εξάρτημα πρέπει να επεξεργαστεί σε τέσσερα βήματα, επιλέξτε πρώτα το βάθος κοπής για το τέταρτο βήμα και μετά το βάθος κοπής για το τρίτο και το δεύτερο βήμα. Το άθροισμα αυτών των βάθους καθορίζει το απαραίτητο περιθώριο για τη μετάβαση από την πρώτη μετάβαση της επεξεργασίας του τεμαχίου εργασίας στην τέταρτη. Το υπόλοιπο του συνολικού περιθωρίου μηχανικής κατεργασίας πρέπει να αφαιρεθεί κατά την πρώτη μετάβαση (τραχύτητα) ως το βάθος κοπής.

Οι τιμές τροφοδοσίας για κάθε λειτουργία ή μετάβαση κατά τη διάρκεια της εξωτερικής διαμήκους περιστροφής και της τελικής κοπής επιλέγονται ανάλογα με το υλικό που υποβάλλεται σε μηχανική επεξεργασία, τη διάμετρο του εξαρτήματος και το βάθος κοπής που επιλέχτηκε στο προηγούμενο βήμα. Αυτές οι τροφοδοσίες ρυθμίζονται από το υλικό του κοπτικού τμήματος του εργαλείου και τη μέθοδο στερέωσης του ενθέματος κοπής. Επιπλέον, η τιμή του πίνακα της τροφοδοσίας διορθώνεται λαμβάνοντας υπόψη τους συντελεστές διόρθωσης για κάθε λειτουργία.

Οι τιμές των τροφοδοσιών κατά τη διάτρηση καθορίζονται ανάλογα με το υλικό που επεξεργάζεται, το βάθος κοπής που επιλέχθηκε στο προηγούμενο στάδιο, την τομή και την προεξοχή του μανδρελιού ή του κόφτη. Αυτές οι τιμές τροφοδοσίας διορθώνονται με συντελεστές διόρθωσης.

Επιλεγμένη τροφή για τραχύτητα και ημι φινίρισμαελέγχεται από τις αξονικές και ακτινικές συνιστώσες της δύναμης κοπής Px και Py, που επιτρέπονται από την αντοχή του μηχανισμού τροφοδοσίας του μηχανήματος.

Εάν υπάρχει ανάγκη λήψης υψηλότερων παραμέτρων της τραχύτητας του εξαρτήματος, τότε η τροφοδοσία καθορίζεται από τον χάρτη προτύπων, λαμβάνοντας υπόψη την απαιτούμενη τραχύτητα και την ακτίνα του άκρου κοπής. Η επιλεγμένη τιμή τροφοδοσίας προσαρμόζεται ανάλογα με τις μηχανικές ιδιότητες του υλικού που υποβάλλεται σε επεξεργασία, το υλικό εργαλείου, τον τύπο επεξεργασίας και τη χρήση ψυκτικού.

Συγκρίνοντας την ταχύτητα τροφοδοσίας της αντίστοιχης μηχανικής κατεργασίας με την ταχύτητα τροφοδοσίας τραχύτητας, τελικά λαμβάνεται η μικρότερη από αυτές.

Για να εξασφαλιστεί η ακρίβεια της φόρμας κατά τη διαμόρφωση διαμορφωμένων επιφανειών σε μηχανές CNC, είναι απαραίτητο να χρησιμοποιηθεί ένας συντελεστής διόρθωσης για την τροφοδοσία k, η εισαγωγή του οποίου διασφαλίζει ότι διατηρείται η ίδια ακρίβεια επεξεργασίας σε όλα τα τμήματα της διαμορφωμένης επιφάνειας.

Η τροφοδοσία για αυλάκωση και αποκοπή επιλέγεται ανάλογα με το πλάτος του τμήματος κοπής του κόφτη και περιορίζεται από την ποιότητα του υλικού του εργαλείου που χρησιμοποιείται και τον τύπο σχεδίασης του κοπτήρα. Επιπλέον, η τροφοδοσία προσαρμόζεται ανάλογα με τις μηχανικές ιδιότητες του υλικού που επεξεργάζεται, τη μέθοδο στερέωσης και το μήκος του τεμαχίου εργασίας, την τραχύτητα της επεξεργασμένης επιφάνειας και τον τύπο επεξεργασίας.

Η επιλογή της τροφοδοσίας για λοξοτομή εξαρτάται από τον τρόπο σχηματισμού τους. Εάν η λοξότμηση υποβάλλεται σε μηχανική επεξεργασία μετακινώντας τον κόφτη προς την κατεύθυνση μιας συντεταγμένης μηχανής, τότε η τροφοδοσία επιλέγεται με τον ίδιο τρόπο όπως η αυλάκωση. Εάν η λοξοτομή υποβληθεί σε επεξεργασία μετακινώντας τον κόφτη κατά μήκος δύο συντεταγμένων, τότε η τροφοδοσία επιλέγεται με τον ίδιο τρόπο όπως για το περίγραμμα.

Η ταχύτητα κοπής κατά τη διάτρηση, το γύρισμα των εξωτερικών επιφανειών και το κόψιμο των άκρων επιλέγεται για ολόκληρη την επεξεργασία, ανάλογα με το βάθος κοπής, την τροφοδοσία, το υλικό που επεξεργάζεται, λαμβάνοντας υπόψη τον τύπο σχεδίασης του κοπτήρα και την ποιότητα του υλικού εργαλείου. Επιπλέον, η ταχύτητα κοπής διορθώνεται με συντελεστές διόρθωσης.

Η ταχύτητα κοπής για αυλάκωση και διαχωρισμό επιλέγεται σύμφωνα με τη σύσταση και περιορίζεται από την ποιότητα του υλικού του εργαλείου, καθώς και από τη μέθοδο στερέωσης του ενθέματος. Η ταχύτητα κοπής διορθώνεται με διορθωτικούς συντελεστές.

Οι συνθήκες κοπής για διάτρηση, διαμήκης εξωτερική περιστροφή και κοπή των άκρων για τραχύτητα και ημι-τελική επεξεργασία ελέγχονται από την ισχύ του μηχανήματος. Η ισχύς του μηχανήματος επιλέγεται από τον τυπικό χάρτη και προσαρμόζεται ανάλογα με τη σκληρότητα του υλικού που επεξεργάζεται. Εάν ο επιλεγμένος τρόπος επεξεργασίας δεν επιτρέπεται από την ισχύ του μηχανήματος, τότε είναι απαραίτητο να μειωθεί η ταχύτητα κοπής που έχει οριστεί σύμφωνα με τα πρότυπα.

ΣΕ γενική περίπτωσηόταν επιλέγετε μια τροφή, θα πρέπει να καθοδηγείται από τις ακόλουθες σκέψεις: κατά την χονδροποίηση, θα πρέπει να προσπαθήσετε να επιλέξετε την υψηλότερη δυνατή τροφή. Οι περιορισμοί είναι: η ισχύς του μηχανήματος, η ακαμψία του συστήματος του AIDS, φέρουσα ικανότηταεπιλεγμένο ένθετο κοπής, λαμβάνοντας υπόψη τη γεωμετρία της μπροστινής επιφάνειας. Οικονομικά εφικτές για τραχύτητα είναι τέτοιοι τρόποι στους οποίους επιτυγχάνεται μεγάλη ειδική αφαίρεση μετάλλου λόγω του συνδυασμού υψηλής τροφοδοσίας και μέτριας ταχύτητας κοπής.

Όλα τα τελευταία φορητά συστήματα κοπής έχουν σχεδιαστεί για να παρέχουν χρόνια απόδοσης και αποτελεσματική παραγωγή. Τα περισσότερα φορητά συστήματα μπορούν να χρησιμοποιηθούν τόσο για λοξότμητη όσο και για ευθεία κοπή. Συστήματα πλάσματος είναι επίσης διαθέσιμα για διάφορα μοντέλαπηγές κοπής πλάσματος.

Περιλαμβάνει μια σειρά από πέντε καρέ σχεδίασης που ενσωματώνουν την τελευταία λέξη της τεχνολογίας στον τομέα.

Αντιπροσωπεύει μεγάλους κατασκευαστές μηχανημάτων και εργαλείων στη βιομηχανία λαμαρίνας στη Ρουμανία.

Είναι εισαγωγέας και διανομέας ημικατεργασμένων προϊόντων, βιομηχανικών προϊόντων και αξεσουάρ σε ανοξείδωτο χάλυβα, αλουμίνιο, χαλκό, ορείχαλκο, μπρούτζο και ειδικούς χάλυβες.

3.4.2. Στροφή

Η ουσία της στροφής είναι ο σχηματισμός μιας κυλινδρικής επιφάνειας από ένα εργαλείο με μία κοπτική άκρη, ενώ, κατά κανόνα, το τεμάχιο εργασίας περιστρέφεται και ο κόφτης κινείται. Από πολλές απόψεις, αυτή η παραδοσιακή μέθοδος επεξεργασίας μετάλλων είναι σχετικά εύκολη στην κατανόηση. Από την άλλη πλευρά, αυτή η ευρέως διαδεδομένη διαδικασία προσφέρεται για βελτιστοποίηση μελετώντας προσεκτικά τους διάφορους παράγοντες που την επηρεάζουν.

Η διαδικασία τόρνευσης είναι αρκετά διαφορετική ως προς το σχήμα και τα υλικά των τεμαχίων εργασίας, τους τύπους εργασιών, τις συνθήκες επεξεργασίας, τις απαιτήσεις, το κόστος και πολλούς άλλους παράγοντες.

Υπάρχουν διάφοροι βασικοί τύποι εργασιών τόρνευσης, συμπεριλαμβανομένων των σπειρωμάτων, της αυλάκωσης, του διαχωρισμού και της διάνοιξης, που απαιτούν ειδικά σχεδιασμένα εργαλεία για να εκτελεστούν αποτελεσματικά.

Το γύρισμα μπορεί να ταξινομηθεί ως μία από τις απλούστερες λειτουργίες για την επιλογή του τύπου εργαλείου, τον υπολογισμό των συνθηκών κοπής και την επεξεργασία προγραμματισμού.

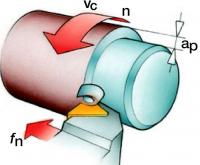

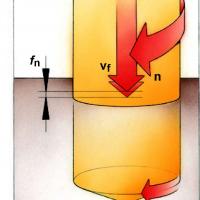

Η στροφή είναι ένας συνδυασμός δύο κινήσεων - της περιστροφής του τεμαχίου εργασίας και της κίνησης του εργαλείου. Σε ορισμένες περιπτώσεις, το τεμάχιο εργασίας παραμένει ακίνητο και το εργαλείο περιστρέφεται γύρω του, αλλά η αρχή είναι η ίδια. Η τροφοδοσία του εργαλείου μπορεί να κατευθυνθεί κατά μήκος του άξονα του τεμαχίου εργασίας, που σημαίνει την επεξεργασία της διαμέτρου του τεμαχίου εργασίας (Εικ. 3.12). Στην περίπτωση που το εργαλείο κινείται στην εγκάρσια κατεύθυνση προς το κέντρο του εξαρτήματος, η ακραία όψη κόβεται σε ένα ορισμένο μήκος του εξαρτήματος. Μερικές φορές η τροφοδοσία είναι ένας συνδυασμός αυτών των δύο κινήσεων, είτε σε σπείρωμα είτε σε καμπύλες επιφάνειες, κάτι που γίνεται πλέον εύκολα σε μηχανές CNC με εξαιρετικές δυνατότητες προγραμματισμού διαδρομής εργαλείων.

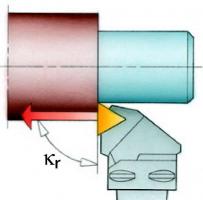

Ρύζι. 3.12. Περιστροφή και όψη, ως παραδείγματα αξονικής και ακτινικής κίνησης του εργαλείου.

Η βελτιστοποίηση της διαδικασίας τόρνευσης πραγματοποιείται όχι μόνο προς την κατεύθυνση της αύξησης του ρυθμού αφαίρεσης μετάλλων, αλλά και προκειμένου να αυξηθεί η δυνατότητα ελέγχου της διαδικασίας, η οποία τελικά επηρεάζει την ποιότητα των κατεργασμένων εξαρτημάτων και την αξιοπιστία ολόκληρης της εργασίας. Ο διαχωρισμός των τσιπ από το τεμάχιο εργασίας γίνεται σύμφωνα με τις επιλεγμένες παραμέτρους κοπής, οι οποίες καθορίζουν το σχήμα και το μέγεθός του.

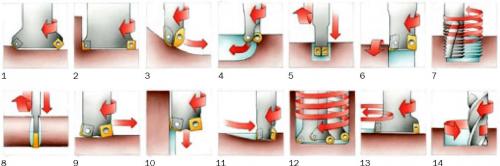

Κατά την επεξεργασία μετάλλου με κοπή, είναι απαραίτητο όχι μόνο να ληφθεί ένα μέρος ενός συγκεκριμένου σχήματος, μεγέθους και της απαιτούμενης ποιότητας της επεξεργασμένης επιφάνειας, αλλά και να διασφαλιστεί ο σχηματισμός κοντών, εύκολα μεταφερόμενων τσιπς (Εικ. 3.13). Αυτό είναι ιδιαίτερα σημαντικό σε υψηλές συνθήκες επεξεργασίας σε σύγχρονες μηχανές CNC, όταν σχηματίζεται μεγάλη ποσότητα τσιπ ανά μονάδα χρόνου και είναι απαραίτητο να διασφαλιστεί η αδιάκοπη λειτουργία του εξοπλισμού, η ασφάλεια του χειριστή και η αποφυγή ζημιών στο τεμάχιο εργασίας. Το σχήμα των τσιπς μπορεί να ποικίλλει ανάλογα με το υλικό που υποβάλλεται σε κατεργασία, από μακριά, στριφτά τσιπ από σκληρά υλικά έως χαλαρά τσιπ από εύθραυστα υλικά.

Ρύζι. 3.13. Τυπικό σχήμα τσιπ για επεξεργασία: α) φινίρισμα. β) προσχέδιο.

Ο διαχωρισμός των τσιπ κάθετα στην επιφάνεια που πρόκειται να κατεργαστεί συμβαίνει όταν η κατεύθυνση τροφοδοσίας και ο άξονας περιστροφής του τεμαχίου σχηματίζουν ορθή γωνία με την κύρια κοπτική άκρη. Αυτός ο απλός τύπος επεξεργασίας συναντάται μόνο σε ορισμένες λειτουργίες, όπως η αποκοπή και η βύθιση. Οι περισσότερες εργασίες στροφής πραγματοποιούνται σε συνθήκες όπου η κύρια κοπτική ακμή βρίσκεται σε μια συγκεκριμένη γωνία ως προς την κατεύθυνση κοπής. Αυτή η αλλαγή στις γεωμετρικές παραμέτρους συνεπάγεται αλλαγή στην κατεύθυνση της ροής του τσιπ. Τις περισσότερες φορές, τα τσιπ έχουν τη μορφή κόμματος ή ελικοειδών σπειρών, σε αντίθεση με τα τσιπ που σχηματίζονται κατά τη χωρίστρα, τα οποία έχουν τη μορφή κυλινδρικής σπείρας.

Ο σχηματισμός τσιπ επηρεάζεται σε μεγάλο βαθμό από τη γωνία εισόδου και την ακτίνα της μύτης του εργαλείου. Καθώς η γωνία εισόδου μειώνεται, το πάχος του τσιπ μειώνεται και το πλάτος του αυξάνεται. Η κατεύθυνση της ροής του τσιπ αλλάζει επίσης, συνήθως προς το καλύτερο, καθώς αυξάνεται το βήμα της έλικας. Το σχήμα και η κατεύθυνση της ροής του τσιπ αλλάζουν επίσης ανάλογα με το βάθος κοπής και την ακτίνα της κοπτικής ακμής. Με μια μικρή αναλογία βάθους κοπής και ακτίνας στην κορυφή, μόνο το τμήμα ακτίνας του ενθέματος θα συμμετέχει στην κοπή και θα σχηματιστεί ένα σπειροειδές τσιπ. Ένα μεγάλο βάθος κοπής θα μειώσει την επίδραση της ακτίνας της μύτης και θα αυξήσει την επίδραση της γωνίας εισόδου στην κατεύθυνση της ροής του σπειροειδούς τσιπ. Η ποσότητα τροφοδοσίας επηρεάζει επίσης το πλάτος της διατομής του τσιπ και την κατεύθυνση της καθόδου.

Ένα τσιπ που είναι τετράγωνο σε διατομή συνήθως υποδηλώνει υπερβολικό φορτίο στην κοπτική άκρη και τα φαρδιά τσιπ θα σχηματιστούν σε ανεπιθύμητες μακριές κορδέλες (Εικ. 3.14). Καθώς η μπούκλα του τσιπ γίνεται μικρότερη και παχύτερη, το μήκος επαφής μεταξύ του τσιπ και του εργαλείου αυξάνεται, με αυξανόμενη πίεση και καταπόνηση. Το υπερβολικό πάχος τσιπ έχει αρνητική επίδραση στη διαδικασία κατεργασίας.

Όταν η τροφοδοσία ρυθμιστεί πάνω από την επιτρεπόμενη τιμή για την οποία έχει σχεδιαστεί η γεωμετρία της όψης της κλίσης, τα τσιπ θα περάσουν πάνω από το αυλάκι του διακόπτη τσιπ και θα ακουμπήσουν στις προεξοχές. Ως αποτέλεσμα, η κοπή θα γίνει με αρνητική γεωμετρία, αντί για θετική, με ασταθή σχηματισμό τσιπ.

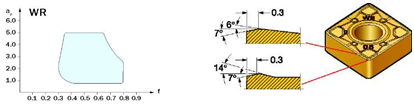

Ρύζι. 3.14. Η περιοχή εργασίας του ένθετου, καθορίζεται από τον συνδυασμό τροφοδοσίας και βάθους κοπής που παρέχει ικανοποιητικό σπάσιμο των τσιπ.

Τα ένθετα φινιρίσματος που εργάζονται στην περιοχή ακριβώς δίπλα στην κοπτική ακμή θα έχουν μια αυλάκωση θραύσης τσιπς και προεξοχές συγκεντρωμένες στο επάνω μέρος του ενθέματος, ενώ τα ένθετα τραχείας θα έχουν στοιχεία γεωμετρίας θραύσης τσιπς κατανεμημένα στο μεγαλύτερο μέρος της μπροστινής επιφάνειας.

Ορισμένα ένθετα είναι σε θέση να παρέχουν ικανοποιητικό σχηματισμό τσιπ σε ένα αρκετά μεγάλο εύρος λειτουργίας λόγω ενός συγκεκριμένου συνδυασμού διακοπτών τσιπ, που είναι η μετάβαση από το τμήμα ακτίνας του ενθέματος στο ευρύ.

Η μέθοδος θραύσης τσιπ (Εικ. 3.15) εξαρτάται εν μέρει από τη γεωμετρία του ενθέτου και του εργαλείου και από τις συνθήκες κοπής. Οποιοσδήποτε τύπος θραύσης τσιπ μπορεί να οδηγήσει σε ανεπιθύμητες συνέπειες, αλλά μπορούν να αποφευχθούν επιλέγοντας την κατάλληλη γεωμετρία και παραμέτρους λειτουργίας. Σε περίπτωση αυτο-θραύσης τσιπς, με ανεπαρκή διάρκεια ζωής του εργαλείου, συνιστάται η χρήση γεωμετρίας με πιο ανοιχτό τσιπς. Όταν το τσιπ σπάσει στο άκρο του εργαλείου, μπορεί να προκαλέσει ζημιά στο κοπτικό τσιπ στην κοπτική άκρη στην άλλη πλευρά του ένθετου και θα πρέπει να επιλεγεί ένα ένθετο με διαφορετική γεωμετρία κλίσης (σκληρότερο ή με πιο ανοιχτό τσιπς). Μια εναλλακτική λύση θα μπορούσε να είναι η αλλαγή του αγωνιστικού χώρου.

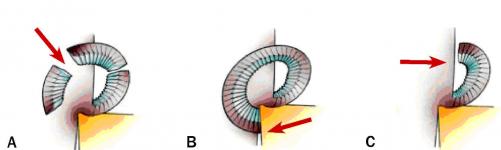

Ρύζι. 3.15. Μέθοδοι θραύσης τσιπ:

Α - τα τσιπ σπάνε κατά τη διαδικασία κοπής, για παράδειγμα, κατά την κατεργασία χυτοσιδήρου.

B - τα τσιπ σπάνε από την επαφή με το εργαλείο.

Το τσιπ C σπάει κατά την επαφή με το τεμάχιο εργασίας.

Εάν το τσιπ σπάσει στο κατεργαζόμενο τεμάχιο, κατά τη μηχανική κατεργασία με υψηλό ρυθμό τροφοδοσίας, μπορεί να προκύψει ανεπαρκής διάδοση του τσιπ και θα πρέπει να επιλεγεί μικρότερη γωνία εισόδου.

Τα υλικά βραχείας κοπής χρειάζονται ένα μικρό ή καθόλου θραυστήρα, ενώ τα κολλώδη υλικά απαιτούν απλώς ένα ένθετο που σπάει τα τσιπ για να παραμορφωθεί το τσιπ κατά τη διάρκεια της κοπής. Κατά την αρχική στιγμή της κοπής, κατά κανόνα, δεν υπάρχει σπάσιμο τσιπ. Το chipbreaker είναι εγγενώς ένα ενσωματωμένο εμπόδιο στη ροή των τσιπ (Εικ. 16). Σε μια τέτοια τραχιά μορφή, μπορεί να έχει αρνητικό αντίκτυπο στη διαδικασία επεξεργασίας.

Εικ.3.16. Διακοπτές τσιπ και τα αντίστοιχα διαγράμματα θραύσης τσιπ.

Στη διαδικασία βελτίωσης της γεωμετρίας των αντικαταστάσιμων πλακών, εμφανίστηκαν διάφορες μορφές θρυμματιστών, που ελήφθησαν πρώτα με άλεση και αργότερα σχηματίστηκαν με συμπίεση και επακόλουθη πυροσυσσωμάτωση της πλάκας. Ένα σύγχρονο ευρετήριο ένθετο είναι ένας πολύπλοκος συνδυασμός γωνιών, επιπέδων και ακτίνων για να παρέχει βέλτιστο έλεγχο του τσιπ κατά τη διαδικασία κοπής.

Τα περισσότερα ένθετα παρέχουν θετική γωνία κλίσης όταν τοποθετούνται σε εργαλειοθήκη με ελαφρά αρνητική γωνία κλίσης, η οποία διευκολύνει το σχηματισμό τσιπ και προωθεί μια θετική διαδικασία κοπής. Οι αρνητικές λοξοτομές, που έχουν διαφορετικά μήκη, ανάλογα με την περιοχή εργασίας της γεωμετρίας, έχουν σχεδιαστεί για να σκληρύνουν την κοπτική άκρη.

Ο έλεγχος τσιπ είναι ένα από τα κρίσιμους παράγοντεςειδικά κατά το γύρισμα και το τρύπημα. Κατά το φρεζάρισμα, η διαδικασία κοπής διακόπτεται και τα ροκανίδια γίνονται φυσικά κομμάτια. Κατά τη διάτρηση και τη διάτρηση, ο έλεγχος του τσιπ είναι απαραίτητος λόγω του περιορισμένου χώρου μέσα στην τρύπα που υποβάλλεται σε μηχανική επεξεργασία. Στη διαδικασία γεώτρησης υψηλής απόδοσης, είναι απαραίτητο να διασφαλιστεί ο σχηματισμός τσιπς αυστηρά καθορισμένου σχήματος προκειμένου να αφαιρεθεί αποτελεσματικά από τη ζώνη κοπής, η συσσώρευση τσιπς στα οποία μπορεί να οδηγήσει σε άμεση θραύση του εργαλείου.

Το διάγραμμα ικανοποιητικής θραύσης τσιπς για την επιλεγμένη γεωμετρία του ένθετου (με βάση τις συνιστώμενες τιμές για τις τροφοδοσίες και τα βάθη κοπής) και το υλικό εργαλείου του ενθέματος καθορίζουν την εφαρμογή του (Εικ. 3.17). Η σύγχρονη σειρά ένθετων περιλαμβάνει γεωμετρίες κοπής που έχουν σχεδιαστεί για να χειρίζονται τα περισσότερα από τα υπάρχοντα υλικά. Οι γεωμετρίες είναι εξειδικευμένες για εργασίες φινιρίσματος, ημι-τελικής επεξεργασίας και χονδρόκοψης, καθώς και για βαριές ανώμαλες στροφές.

Ρύζι. 3.17. Η περιοχή ικανοποιητικής θραύσης των τσιπς είναι χαρακτηριστική για τραχιά (α) και φινιρίσματα (β) ένθετα.

Έτσι, ο έλεγχος του τσιπ επιτυγχάνεται μέσω ενός συνδυασμού γεωμετρίας ενθέτου και συνθηκών μηχανικής κατεργασίας.

Το τεμάχιο εργασίας περιστρέφεται στο μηχάνημα με μια ορισμένη ταχύτητα ατράκτου (n), δηλ. με ορισμένο αριθμό στροφών ανά λεπτό. Η ταχύτητα του άξονα συσχετίζεται άμεσα μέσω της διαμέτρου της προς κατεργασία επιφάνειας με την ταχύτητα κοπής Vc, μετρημένη σε m/min (Εικ. 3.18). Αυτή είναι η ταχύτητα με την οποία η κοπτική άκρη κινείται στην επιφάνεια του τεμαχίου εργασίας.

Εικ.3.18. Βασικές παράμετροι κοπής και στοιχεία εργαλείου που καθορίζουν τη λειτουργία στροφής.

Η ταχύτητα κοπής είναι σταθερή μόνο εφόσον η ταχύτητα του άξονα ή η διάμετρος που υποβάλλεται σε κατεργασία παραμένουν αμετάβλητες. Όταν κοιτάτε, για παράδειγμα, όταν η τροφοδοσία του εργαλείου κατευθύνεται προς το κέντρο του τεμαχίου εργασίας, η ταχύτητα κοπής θα αλλάξει σταδιακά με σταθερή ταχύτητα άξονα. Στις σύγχρονες μηχανές CNC, για να διατηρηθεί μια σταθερή ταχύτητα κοπής, είναι δυνατή η ανάλογη αλλαγή της ταχύτητας του άξονα. Αλλά όταν κατεργάζεστε πολύ μικρές διαμέτρους και όσο το δυνατόν πιο κοντά στον άξονα του τεμαχίου εργασίας, αυτή η αντιστάθμιση δεν θα είναι εφικτή, καθώς το εύρος στροφών της μηχανής είναι περιορισμένο. Σε περίπτωση που το τεμάχιο εργασίας έχει διαφορές στη διάμετρο, κωνική ή καμπύλη επιφάνεια, η ταχύτητα κοπής πρέπει να εκχωρηθεί λαμβάνοντας υπόψη αυτές τις αλλαγές.

Η τροφοδοσία (fn) σε mm/rev είναι η γραμμική κίνηση του εργαλείου σε μία περιστροφή του εξαρτήματος. Η τροφοδοσία έχει μεγάλη επίδραση στην ποιότητα της κατεργασμένης επιφάνειας, καθώς και στη διαδικασία σχηματισμού τσιπ. Καθορίζει όχι μόνο το πάχος του τσιπ, αλλά και το σχήμα του, σύμφωνα με τη γεωμετρία του ένθετου.

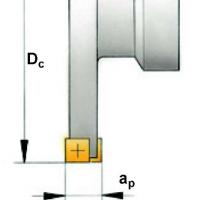

Το βάθος κοπής (ap) είναι το ήμισυ της διαφοράς μεταξύ της μηχανικής διαμέτρου και της μηχανικής διαμέτρου, εκφρασμένο σε mm. Το βάθος κοπής μετριέται πάντα στην κατεύθυνση κάθετη προς την κατεύθυνση τροφοδοσίας του εργαλείου.

Η κοπτική ακμή πλησιάζει το τμήμα υπό μια ορισμένη γωνία, η οποία ονομάζεται γωνία εισόδου (kr). Μετριέται μεταξύ της προβολής της κύριας κοπτικής ακμής στο κύριο επίπεδο και της κατεύθυνσης τροφοδοσίας και είναι μια σημαντική τιμή που καθορίζει την επιλογή ενός εργαλείου στροφής. Επηρεάζει το σχηματισμό τσιπ, την κατεύθυνση των δυνάμεων κοπής, το μήκος επαφής μεταξύ της κοπτικής ακμής και του τεμαχίου εργασίας και την ικανότητα του εργαλείου να εκτελεί ορισμένους τύπους επεξεργασίας. Η γωνία εισόδου κυμαίνεται συνήθως από 45 έως 95 μοίρες, αλλά για τη διαμόρφωση προφίλ, μπορούν επίσης να χρησιμοποιηθούν εργαλεία με μεγάλες γωνίες εισόδου.

Η γωνία εισόδου επιλέγεται με τέτοιο τρόπο ώστε το εργαλείο να μπορεί να επεξεργαστεί σε πολλές κατευθύνσεις. Αυτό του παρέχει ευελιξία και, κατά συνέπεια, μείωση του αριθμού των απαραίτητων εργαλείων. Μια άλλη επιλογή θα ήταν να επιλέξετε ένα εργαλείο με υψηλότερη γωνία σημείου για να αυξήσετε την αντοχή της κοπτικής ακμής κατανέμοντας την πίεση σε μεγαλύτερο μήκος άκρου. Αυτό προσθέτει δύναμη στο εργαλείο στην αρχή και στο τέλος της κοπής και συμβάλλει επίσης σε μια ισορροπημένη κατανομή των δυνάμεων στη διαδικασία.

3.4.3. Αλεσμα

Φρέζα είναι η κοπή υλικού με ένα εργαλείο που έχει κύρια κίνηση περιστροφής και τουλάχιστον μία κίνηση τροφοδοσίας. Οι φρέζες είναι συνήθως εργαλεία πολλαπλών λεπίδων. φρεζάρισμα - αποτελεσματική μέθοδοςμηχανική κατεργασία, στην οποία καθεμία από τις κοπτικές ακμές του κόφτη αφαιρεί την ίδια ποσότητα υλικού, περιορισμένη από την ικανότητα σχηματισμού και εκκένωσης τσιπς. Τις περισσότερες φορές, το φρεζάρισμα χρησιμοποιείται για την επεξεργασία επίπεδων επιφανειών (Εικ. 3.19). Όμως ο ρόλος των φρέζων στην επεξεργασία πολύπλοκων καμπυλωτών επιφανειών σε κέντρα μηχανικής κατεργασίας και μηχανές πολλαπλών χρήσεων αυξάνεται επίσης ταχέως.

Ο κόφτης συνήθως κόβει σε μία ή περισσότερες κατευθύνσεις: (Α) ακτινική, (Β) περιφερειακή και (Γ) αξονική (Εικόνα 3.20). Κάθε μέθοδος φρεζαρίσματος μπορεί να αποσυντεθεί σε αυτές τις τρεις βασικές κινήσεις σε συνδυασμό με την περιστροφή του κόφτη.

Στο φρεζάρισμα προσώπου, τόσο η περιφέρεια όσο και η τελική όψη του εργαλείου εμπλέκονται στην εργασία. Ο κόφτης περιστρέφεται γύρω από έναν κατακόρυφο άξονα σε ένα επίπεδο κάθετο προς την κατεύθυνση τροφοδοσίας του τραπεζιού.

Οι κόφτες δουλεύουν κυρίως με το περιφερειακό τμήμα των κοπτικών άκρων. Σε αυτή την περίπτωση, ο κόφτης περιστρέφεται γύρω από έναν άξονα παράλληλο προς το επίπεδο του εξαρτήματος.

Στη βυθιζόμενη φρεζάρισμα, το ακραίο τμήμα της κοπτικής ακμής ή το άκρο του ακραίου εργαλείου εμπλέκεται στην εργασία. Η τροφοδοσία κατευθύνεται στον άξονα του κοπτήρα, η επεξεργασία είναι παρόμοια με τη διαδικασία διάτρησης κατά μήκος.

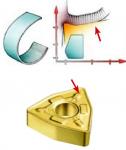

Εικ.3.19. Οι κύριοι τύποι εργασιών φρεζαρίσματος όσον αφορά το σχήμα της προς κατεργασία επιφάνειας και τη μέθοδο μετακίνησης του εργαλείου: φρεζάρισμα 1 όψεως. 2- προεξοχές φρεζαρίσματος. 3-προφίλ φρεζάρισμα? 4- φρεζάρισμα τσέπης. 5- αυλακώσεις φρεζαρίσματος. 6- φρεζάρισμα επιφανειών περιστροφής. 7- φρεζάρισμα με νήματα. 8- τμήμα; 9- φρεζάρισμα με υψηλή τροφοδοσία. 10- φρεζάρισμα με έμβολο. 11 - φρεζάρισμα με βύθιση. 12- ελικοειδής παρεμβολή. 13- κυκλική παρεμβολή. 14 - τροχοειδές φρεζάρισμα.

Ρύζι. 3.20. Κατευθύνσεις κίνησης κόφτη: Α-ακτινική, Β-περιφερική, Γ-αξονική

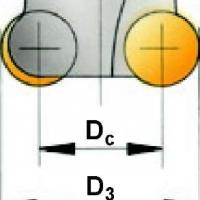

Κατά την προετοιμασία μιας λειτουργίας φρεζαρίσματος, είναι απαραίτητο να λάβετε υπόψη τις ακόλουθες παραμέτρους του κόφτη. Η ονομαστική διάμετρος του κόφτη (Dc), η μέγιστη διάμετρος (Dc2 ή D3), η ενεργός διάμετρος (De), που χρησιμοποιείται για τον προσδιορισμό της ταχύτητας κοπής (Εικ. 3.21).

Η ταχύτητα κοπής vc, m/min είναι η περιφερειακή ταχύτητα των κοπτικών άκρων του κόφτη. Αυτή η τιμή καθορίζει την απόδοση επεξεργασίας και βρίσκεται εντός των ορίων που συνιστώνται για κάθε υλικό εργαλείου.

Η ταχύτητα του άξονα n, mm / στροφές, είναι ίση με τον αριθμό των στροφών του κόφτη ανά λεπτό. Υπολογίζεται σύμφωνα με τη συνιστώμενη ταχύτητα κοπής για αυτόν τον τύπο μηχανικής κατεργασίας.

Ρύζι. 3.21. Γεωμετρικές παράμετροι του κόφτη.

Τροφοδοσία ανά δόντι fz, mm/δόντι (Εικ. 3.22), χρησιμοποιείται για τον υπολογισμό της λεπτής τροφοδοσίας. Αυτή είναι η απόσταση μεταξύ των μονοπατιών δύο γειτονικών δοντιών, μετρημένη στην κατεύθυνση τροφοδοσίας. Δεδομένου ότι οι φρέζες είναι εργαλεία πολλαπλών δοντιών, είναι απαραίτητο να γνωρίζουμε το πάχος της στρώσης κοπής ανά δόντι. Η τροφοδοσία ανά δόντι υπολογίζεται με βάση το μέγιστο συνιστώμενο πάχος τσιπ.

Ο αριθμός των δοντιών κοπής zn μπορεί να είναι διαφορετικός και επηρεάζει την ποσότητα της λεπτής τροφοδοσίας. Η επιλογή του αριθμού των δοντιών καθορίζεται από το υλικό που επεξεργάζεται, το πλάτος φρεζαρίσματος, τις συνθήκες επεξεργασίας, την ισχύ του εξοπλισμού και την απαιτούμενη ποιότητα επιφάνειας. Επίσης, κατά την επιλογή του αριθμού των δοντιών, είναι απαραίτητο να υπολογιστεί ο αποτελεσματικός αριθμός των δοντιών zc, δηλ. αριθμός δοντιών ταυτόχρονα σε κοπή.

Η τροφοδοσία ανά περιστροφή fn (Εικ. 3.22), mm/rev, είναι συχνά η καθοριστική περιοριστική παράμετρος για το φινίρισμα. Είναι ίσο με τη σχετική μετατόπιση του κόφτη και του τεμαχίου εργασίας σε μία περιστροφή του κόφτη.

Βάθος κοπής ap (Εικ. 3.22), mm - αυτή είναι η απόσταση μεταξύ των επεξεργασμένων και μη επεξεργασμένων επιφανειών, μετρημένη κατά μήκος του άξονα του κόφτη.

Πλάτος φρεζαρίσματος ae (Εικ. 3.22), mm - αυτή είναι η τιμή του περιθωρίου κοπής, που μετράται στην ακτινική κατεύθυνση ή το πλάτος της επαφής μεταξύ του τεμαχίου εργασίας και του εργαλείου.

Ρύζι. 3.22. Γεωμετρικές παράμετροι φρεζαρίσματος.

Η κύρια γεωμετρική παράμετρος των κοπτικών είναι η γωνία πρόσφυσης kr. Μετράται μεταξύ της περιφερειακής κοπτικής ακμής και του επιπέδου πρόσοψης του κοπτήρα και καθορίζει την κατεύθυνση των δυνάμεων κοπής και το πάχος των κομμένων κομματιών. Η επιλογή της γεωμετρίας του ενθέτου απλοποιείται υπό όρους σε τρεις περιοχές που διαφέρουν ως προς τη φύση της κοπής: ελαφριά γεωμετρία - L (κοφτερή κοπτική άκρη με θετικές γωνίες, σταθερή διαδικασία κοπής, χαμηλές τροφοδοσίες, χαμηλή κατανάλωση ενέργειας, χαμηλές δυνάμεις κοπής), μεσαία γεωμετρία - M (καθολική θετική γεωμετρία., μέτρια τροφοδοσία (μεγαλύτερη τροφοδοσία). . 3.23).

Ρύζι. 3.23. Τύποι γεωμετρίας εισαγωγής: Ελαφρά γεωμετρία -L, μεσαία γεωμετρία -M, βαριά γεωμετρία -H

3.4.4. γεώτρηση

Η διάτρηση είναι η διαδικασία δημιουργίας κυλινδρικών οπών με ένα εργαλείο κοπής μετάλλων. Η διάτρηση συνήθως προηγείται εργασιών όπως η διάνοιξη ή η διάνοιξη. Κοινό σε όλες αυτές τις λειτουργίες είναι ο συνδυασμός περιστροφικής και μεταφορικής κίνησης του εργαλείου. Υπάρχει μεγάλη διαφορά μεταξύ της διάνοιξης ρηχών και βαθιών οπών, για τις οποίες έχουν αναπτυχθεί ειδικές τεχνικές που επιτρέπουν τη διάνοιξη μιας οπής πολλαπλάσια της διαμέτρου του εργαλείου.

Με την ανάπτυξη εργαλείων κοντών οπών, η ακολουθία της διαδικασίας διάτρησης και η προετοιμασία για αυτήν υφίστανται σημαντικές αλλαγές. Σύγχρονο όργανοεπιτρέπει τη διάτρηση σε στερεό υλικό και δεν απαιτεί οπές προ-κεντραρίσματος. Επιτεύχθηκε υψηλή ποιότηταεπιφάνεια και, συχνά, δεν υπάρχει ανάγκη για μεταγενέστερο φινίρισμα της τρύπας.

Κατά κάποιο τρόπο, η γεώτρηση μπορεί να συγκριθεί με τις εργασίες τόρνευσης και φρεζαρίσματος, αλλά η γεώτρηση δίνει μεγαλύτερη έμφαση στην εκκένωση τσιπ. Η κατεργασία σε περιορισμένο χώρο οπών επιβάλλει ορισμένες απαιτήσεις όσον αφορά τον έλεγχο των τσιπ. Τα περισσότερα εξαρτήματα έχουν ρηχές τρύπες, επομένως είναι απαραίτητο να αυξηθεί η ταχύτητα επεξεργασίας τους, παράλληλα με τη βελτίωση της ποιότητας και του βαθμού αξιοπιστίας της επεξεργασίας.

Η διάτρηση σε στερεό υλικό είναι μία από τις πιο κοινές μεθόδους για τη δημιουργία μιας οπής δεδομένης διαμέτρου σε μία εργασία (Εικ. 3.24, α).

Η διάτρηση Trepan χρησιμοποιείται κυρίως για τρύπες μεγάλης διαμέτρου επειδή δεν απαιτεί την ίδια ποσότητα ισχύος με τη διάτρηση στερεού υλικού. Τα τρυπάνια trepanning δεν μετατρέπουν όλο το υλικό της οπής σε ροκανίδια, αλλά αφήνουν ανέπαφο τον πυρήνα της οπής και, ως εκ τούτου, προορίζονται μόνο για επεξεργασία μέσω οπών (Εικ. 3.24, β).

Ρύζι. 3.24. Επεξεργασία οπών: α - διάτρηση, β - γεώτρηση με τρύπημα, γ - διάτρηση, δ - διάτρηση.

Η διάτρηση είναι η διαδικασία αύξησης της διαμέτρου μιας οπής με ένα ειδικά διαμορφωμένο εργαλείο (Εικ. 3.24, γ).

Η εξομάλυνση είναι μια διαδικασία που χρησιμοποιεί ένα εργαλείο πολλαπλών ή μονών άκρων για τη βελτίωση της ακρίβειας του σχήματος, του μεγέθους της οπής και τη μείωση της τραχύτητας της επιφάνειας (Εικ. 3.24, δ).

Οι τρόποι κοπής κατά τη διάρκεια της διάτρησης ρυθμίζονται από παραμέτρους όπως η ταχύτητα κοπής, η τροφοδοσία ανά περιστροφή, ο ρυθμός τροφοδοσίας ή η τροφοδοσία σε λεπτά (Εικ. 3.25).

Η ταχύτητα κοπής (vc) εκφράζεται σε m/min και ορίζει την ταχύτητα στην περιφέρεια του τρυπανιού. Για μία περιστροφή του τρυπανιού, ένα σημείο στην περιφέρειά του περιγράφει έναν κύκλο μήκους n x Dc, όπου Dc είναι η διάμετρος του εργαλείου. Η ταχύτητα κοπής αλλάζει κατά μήκος της κοπτικής ακμής από μέγιστη στην περιφέρεια σε μηδέν στον άξονα του τρυπανιού. Οι συνιστώμενες τιμές ταχύτητας αναφέρονται στην ταχύτητα στην περιφέρεια του τρυπανιού.

Η τροφοδοσία ανά περιστροφή (rn), μετρημένη σε mm/rev, καθορίζει το μέγεθος της αξονικής κίνησης του εργαλείου σε μία περιστροφή και χρησιμοποιείται για τον υπολογισμό της ταχύτητας αξονικής τροφοδοσίας του τρυπανιού.

Ρύζι. 3.25. Βασικές παράμετροι κοπής για διάτρηση.

Ο ρυθμός τροφοδοσίας ή τροφοδοσία λεπτών (vf), μετρημένος σε mm/min, είναι η τροφοδοσία του εργαλείου σε σχέση με τη διαδρομή που έχει διανύσει ανά μονάδα χρόνου. Ένα άλλο όνομα για αυτήν την τιμή είναι τροφοδοσία μηχανής ή τροφοδοσία πίνακα. Η ταχύτητα με την οποία το τρυπάνι διεισδύει στο τεμάχιο εργασίας είναι ίση με την τροφοδοσία ανά περιστροφή πολλαπλασιαζόμενη επί την ταχύτητα του άξονα.

Οι τρύπες είτε είναι κατεργασμένες σε συμπαγές υλικό είτε έχουν ήδη τελειώσει. Τα περισσότερα εξαρτήματα έχουν τουλάχιστον μία τρύπα και, ανάλογα με τον λειτουργικό τους σκοπό, υπάρχουν ορισμένοι περιορισμοί επεξεργασίας. Οι κύριοι παράγοντες που χαρακτηρίζουν τη λειτουργία γεώτρησης:

διάμετρος οπής

βάθος τρύπας

ακρίβεια και ποιότητα επιφάνειας

επεξεργασμένο υλικό

συνθήκες επεξεργασίας

αξιοπιστία επεξεργασίας

εκτέλεση

Ο σχηματισμός τσιπς με σχήμα και διαστάσεις που τους επιτρέπουν να αφαιρούνται εύκολα από την οπή είναι πρωταρχικό ζήτημα όταν εξετάζουμε οποιαδήποτε εργασία διάτρησης (Εικ. 3.26). Χωρίς ικανοποιητική εκκένωση των τσιπς, το τρυπάνι δεν θα λειτουργήσει λόγω απόφραξης του αυλού του τσιπ και απόφραξης του τρυπανιού μέσα στην τρύπα. Η τρύπα υψηλής απόδοσης με σύγχρονα τρυπάνια είναι δυνατή μόνο εάν τα τσιπ εκκενώνονται χωρίς εμπόδια χρησιμοποιώντας επαρκή ποσότητα ψυκτικού.

Τα περισσότερα μικρά τρυπάνια έχουν δύο φλάουτα για εκκένωση τσιπ. Ο σύγχρονος εξοπλισμός και τα εργαλεία καθιστούν δυνατή την παροχή ψυκτικού μέσω εσωτερικών καναλιών στο τρυπάνι, μέσω των οποίων εισέρχεται απευθείας στη ζώνη κοπής, μειώνοντας την επίδραση των δυνάμεων τριβής και την έκπλυση των τσιπ από την τρύπα.

Ρύζι. 3.26. Σχηματισμός τσιπ και εκκένωση, παροχή ψυκτικού.

Ο σχηματισμός τσιπ εξαρτάται από τον τύπο του υλικού που υποβάλλεται σε κατεργασία, τη γεωμετρία του εργαλείου, τις συνθήκες κοπής και, σε κάποιο βαθμό, από το επιλεγμένο ψυκτικό. Συνήθως, σχηματίζονται μικρά τσιπς όταν αυξάνεται η τροφοδοσία και/ή μειώνεται η ταχύτητα κοπής. Το μήκος και το σχήμα των τσιπς θεωρούνται ικανοποιητικά εάν επιτρέπουν την αξιόπιστη αφαίρεσή τους από την τρύπα.

Εφόσον η ταχύτητα κοπής μειώνεται από την περιφέρεια προς το κέντρο, το άκρο του τρυπανιού δεν θα συμμετέχει στην κοπή. Στο επάνω μέρος του τρυπανιού, η γωνία κλίσης είναι αρνητική και η ταχύτητα κοπής μηδενική, πράγμα που σημαίνει ότι απλά θα πιέσει το υλικό, κάτι που θα συνεπάγεται την εμφάνιση πλαστικής παραμόρφωσης. Με τη σειρά του, αυτό θα οδηγήσει σε αύξηση της αξονικής δύναμης κοπής. Εάν ο εξοπλισμός δεν έχει επαρκή ισχύ και ακαμψία, εμφανίζεται εκκένωση του άξονα και το σχήμα της οπής μπορεί να είναι οβάλ.

Η χρήση σύγχρονων τρυπανιών με ευρετηριάσιμα ένθετα καθιστά δυνατή την επεξεργασία σε υψηλές ταχύτητες και σχηματίζονται μεγάλοι όγκοι τσιπ, τα οποία ξεπλένονται από την οπή από ροές ψυκτικού που παρέχονται υπό μια ορισμένη πίεση μέσω εσωτερικών καναλιών. Η απαιτούμενη πίεση ψυκτικού (MPa) και ο όγκος (l/min) του ψυκτικού εξαρτώνται από τη διάμετρο της οπής, καθώς και από τις συνθήκες κατεργασίας και τον τύπο του υλικού του τεμαχίου εργασίας.

Με την εσωτερική παροχή ψυκτικού για ένα περιστρεφόμενο τρυπάνι, η πίεσή του πρέπει να είναι υψηλότερη σε σύγκριση με ένα μη περιστρεφόμενο τρυπάνι λόγω της επίδρασης της φυγόκεντρης δύναμης. Σε αυτή την περίπτωση, συνιστάται να αντισταθμίσετε την έλλειψη πίεσης με επιπλέον όγκο υγρού. Ορισμένες απώλειες πίεσης κατά τη διέλευση από τους αγωγούς πρέπει επίσης να λαμβάνονται υπόψη για ένα μη περιστρεφόμενο τρυπάνι και με εξωτερικό ψυκτικό.

Η πίεση και η ροή του ψυκτικού πρέπει να ελέγχονται, η τελευταία δεν πρέπει να είναι μικρότερη από τη συνιστώμενη τιμή και η δεξαμενή ψυκτικού πρέπει να περιέχει επαρκή ποσότητα υγρού. Η ροή του ψυκτικού ελέγχεται στην έξοδο του τρυπανιού, δηλ. όπου πρέπει να παρέχεται η αξία του. Συνιστάται η ελάχιστη ροή και πίεση ψυκτικού σύμφωνα με τον τύπο και τη διάμετρο του τρυπανιού.

Για να επιλέξετε ένα τρυπάνι, πρέπει:

1. Προσδιορίστε τη διάμετρο, το βάθος και τις απαιτήσεις για την ποιότητα της επιφάνειας της οπής (λαμβάνοντας υπόψη τα θέματα αξιοπιστίας της επεξεργασίας).

2. Επιλέξτε τον τύπο του τρυπανιού (επιλέξτε ένα τρυπάνι αδροποίησης ή φινιρίσματος σύμφωνα με το υλικό που πρόκειται να κατεργαστεί και τις απαιτήσεις ποιότητας οπών, και παρέχετε την πιο οικονομική κατεργασία).

3. Επιλέξτε βαθμό και γεωμετρία (όταν χρησιμοποιείτε τρυπάνια με ευρετηριάσιμα ένθετα, τα ένθετα πρέπει να επιλέγονται ξεχωριστά, σύμφωνα με τη διάμετρο του τρυπανιού, τη γεωμετρία και την ποιότητα που προορίζονται για το υλικό· για τρυπάνια συμπαγούς και τρυπάνια με χαλκοσυγκόλληση, αρκεί η επιλογή της ποιότητας καρβιδίου).

3. Επιλέξτε τον τύπο στελέχους (επιλέξτε τον τύπο που είναι κατάλληλος για τον εξοπλισμό που χρησιμοποιείται).