モノリシック鉄筋コンクリートから建物を建設するための技術。 倉庫および工業用建物の一体構造

産業施設は共生の成功です 強度特性 鉄筋コンクリート構造物断熱材と外装材の分野における最新の開発により、最高の安全要件を満たし、短期間で完了する大胆なプロジェクトを実施することができます。 の一つ 有望な方向性現代の建設市場の中で、間違いなくモノリシック建設と呼ぶことができます

主な耐荷重要素はモノリスから組み立てられ、外部要素 (壁、屋根) はカセット サンドイッチ パネルでできています。 モノリシック構造基礎から最終階の天井までの高さ全体に沿って配置された、分離できない鉄筋コンクリートフレームの建設を伴います。

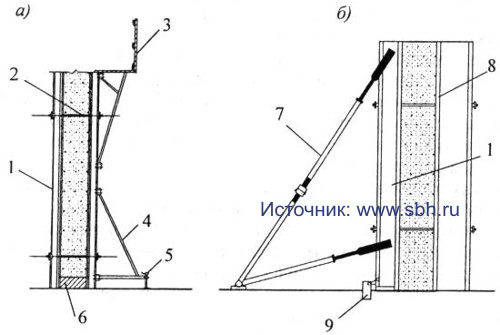

モノリシック構造の型枠

モノリシックフレーム構造の構築では、型枠が特に重要です。 . 最新の型枠システムを使用することで、建設自体の信頼性と速度を向上させることができました。 型枠を使用した結果、追加の仕上げを必要としない平らなコンクリート表面が得られます。

型枠ベースのモノリシック建設技術は、構造の多様性と柱用の多種多様なモジュラー グリッドにより、住宅施設と産業施設の両方を組み合わせたプロジェクトの実施において特に人気を博しています。

モノリシック構造

価格コストの分析は、今日、モノリシック構造に代わる価値のあるものがないことを示しています. また、モノリシック型枠の製造には高価な原材料を使用し、大規模な工業生産能力を使用しているにもかかわらず、型枠システムの製造と販売は市場で高い需要があります。

建物のモノリシック型枠の製造には、鋼、木材、アルミニウム合板が使用されます。 そして、最終的な価格設定の決め手となるのは素材です。

使用条件によりますが、 モノリシック型枠そのコンポーネントに従って分類できます。

- パネルボード、

- ビームトランサム

- 小型パネル型枠

モノリシック建設の主な段階

村の集落におけるプロジェクト「産業および倉庫の複合体」に基づいて、産業用建物のモノリシック建設のプロセスを考えてみましょう。 モスクワ地方、ラゴフスコエ。 このプロジェクトは、GK「SPETSSTROY」という会社によって実施されました。

土壌開発 . 開発作業はいくつかの段階で行われる可能性があり、レリーフの変更、工学ネットワークと基礎のためのトレンチの配置、土壌の安定化、サイトの平準化が含まれます。 道路建設機械の適切な選択は、コストの最適化と時間計画の鍵です

発掘

ファンデーションの準備 . 持ち込むのが主な仕事 支持力指標を設計し、土台と土台との高品質の接触を確保します。 デバイス用 杭基礎モノリシックグリルでは、サンドクッションが使用されています。 杭の打設後、型枠、鉄筋かごを打設し、コンクリートを流し込みます。

![]()

地面の準備

モノリシックグリルの設置 . グリルを設置するために、砕石またはスラグで作られた排水クッションが編成されています。

グリルの配置

プレハブ鉄筋コンクリート構造物の設置 . インストールはフロアごとに実行され、階層化されます。 目地はコンクリートで固めます。 後続の各層は、すべての要素を固定し、接合部で混合物の強度の少なくとも 70% を達成した後にのみ取り付けられます。

プレハブ構造の組み立て

モノリシック構造の建設と設置 . コンクリートが硬化するにつれて、型枠コンポーネントが分解され、次のフロアに移されます。 ほとんどの場合、パネル型枠が使用されます(別のフォームから)。 設置時には、プレハブ要素が最もよく使用されます:階段のフライト、エレベーターシャフト

モノリシックエレベーターシャフトの装置

金属トラスの設置

フレームの配置と並行して壁を構築する

建設中の壁 モノリシック技術、縫い目がほぼ完全に存在しないことを示唆しており、その結果、ジョイントのシールに問題はありません。 厚さの薄いモノリシックな壁と天井を建てると、基礎への負荷が大幅に軽減されます。

モノリシック構造のもう1つの重要な利点は、建物の遮音係数が高いことです。 でも れんが造りの家壁の仕切りは、音の伝播に寄与するボイドの存在を意味しますが、モノリシック構造では、この欠点が解消されています。

モノリシック構造の特徴は剛性と強度です。 この点で、モノリシックな建物はしっかりと主導的な地位を占めています。 建物の均一な収縮と荷重の再配分により、亀裂の形成が防止されます。 そのため、鉄筋コンクリートが産業建設に使用されています。

コンクリートの硬化プロセスを遅くする必要がある寒い季節には、いくつかの問題が発生する可能性があります。 コンクリートの品質の低下を防ぐために、特別な添加剤または不活性材料(砕石と砂)を使用して加熱します。

コンクリート暖房ケーブル

型枠に流し込まれたコンクリートが電気ケーブルによって加熱される場合、電気の助けを借りてコンクリートを打設する技術もよく使用されます。

レニングラードターミナルMLP - モノリシック構造の対象として

2004 年、MLP 社はモスクワ地域で最初の用地を取得し、150 万平方メートルの敷地を建設するという大胆な開発戦略を発表しました。 ロシア、ウクライナ、および地域の倉庫不動産のm。

今日、それはロシア最大のロジスティクス プロジェクトの 1 つであり、すべての最新の国際基準に従って構築されています。 ターミナルは、本格的なテナント、消費財の多国籍メーカー、大手流通業者を対象としています。 「MLP - レニングラード ターミナル」は、レニングラード高速道路沿いの 42 ヘクタールの面積を占め、197.35 千平方メートルを含みます。 m倉庫クラスA.3

レニングラード ターミナル MLP

倉庫群の高さは15.5m (作業高さ - 12.5 m) 6 段のラック収納を提供 床は最大 6 トンの荷重に対応するように設計されているため、商品を輸送および持ち上げるためのあらゆる機器に耐えることができます。 特別な保管条件で製品や商品を保管するために、特別な温度管理ゾーンが開発されました。 ターミナルは、最新の消火システムである Lennox (フランス) の空気暖房システムとエアコンを使用しています。 MLP の電力供給システムは、8 つの自律型ディーゼル発電機変電所によって提供されます。

主な機能 耐荷重構造 倉庫ターミナルは、12x24 mのステップで取り付けられたモノリシックな15メートルの鉄筋コンクリート柱でできています(実際に示されているように、この技術は、追加の防火が必要な金属柱の建設よりも安価です)。

120mmのサンドイッチパネルが並ぶ倉庫の壁 フィンランドの断熱材を使用したロシア産。 屋根材の配置には、実績のある Alkorplan (ベルギー) の可塑化 PVC 製膜屋根材が使用されました。 このメンブレンは 300% の伸縮性と 正しい操作 50年以上続く。

フロア– 倉庫の場合、これは最も重要な詳細の 1 つです。重量のある積載機器が床に沿って高速で移動するためです。 コンクリート基礎スラブの空隙は、遅かれ早かれ破壊につながります 床の敷物そして設備故障。 床を修理すると、ラックを解体する必要が生じ、その結果、倉庫が閉鎖されます。 また、リーチ トラックの 1 つのホイールに最大 1,000 ドルかかることを考えると、フォークリフトの修理は面倒な作業です。

倉庫フロア

ベースを構築するとき、前任者のすべてのニュアンスと間違いが考慮されました。 厚さ コンクリートスラブ二重補強で200 mmでした。 開発者は、スウェーデンのトレミックス社が特許を取得した真空敷設技術を適用しました。この技術では、コンクリートをガイドに沿って配置し、真空脱水と振動圧縮を行います。

鏡面 コンクリートベースツインローターヘリコプターマシンでグラウトすることによって行われます。 非常に高い耐摩耗性を実現し、発塵をなくすために、硬化液膜フォーマーのコンクリートに添加剤が使用されました。これは、Durocem (イタリア) の「トップ」組成物です。

床を敷くプロセスが冬の霜の始まりと一致したため、この段階の作業は特に困難を引き起こしました。 コンクリートの品質を保ち、工事を続けるために 室内装飾、通りの気温上昇後、ヒートガン「マスター」による倉庫の暖房が開始されました。 コンクリートの容積全体を温めるには、1 日あたり 6 トンの灯油を燃やす必要がありました。

2/13 ページ

に モノリシック瓦礫の石積み、瓦礫のコンクリート、コンクリート(面なしおよび面あり)、および鉄筋コンクリートのサポートからの巨大な石が含まれます。

ストーンサポート

石のサポートは古くから知られています。 たとえば、西暦 104 年のトラヤヌス帝の治世。 e. ドナウ川を横断する橋は、全長約 1 km、スパン 52 m で建設されました。 スパン構造木製のアーチ橋。 支柱の基礎は岩の上に建てられ、中間の石の支柱の厚さは 18 m - スパンの約 3 分の 1 でした。 中世には、巨大な石の柱を備えたアーチ型の橋がヨーロッパの都市に建設されることがよくありました。 20世紀の第1四半期。 ロシアでは、今日まで生き残った瓦礫の石積みサポートを備えた梁分割システムの多くの橋が建設されました。

花崗岩、石灰岩、砂岩が石のサポートの材料として使用されました。 また、エッジを予備的に削った天然の瓦礫と丸石、および少なくとも40 MPaの強度を持つ層状の石の岩の開発によって得られた材料も使用しました。 サポートと粘土レンガに使用されます。

ストーンサポート非常に耐久性があり、非常に大きな力を蓄えています。 しかし、現在、材料の消費量が多く、作業の労働集約度が高く、作業の完全な機械化が不可能であるため、実際には建設されていません。

瓦礫のコンクリート支持

19世紀に 瓦礫 - コンクリートサポートが広く使用されています. このタイプのサポートでは、石 (しかし) は主な材料ではありませんが、コンクリート混合物とともに、コンクリート石積みの成分として機能し、コンクリートの体積の約 40% を占めます。サポート。 (石が20%以下の場合、それらは「レーズン」と呼ばれます。)瓦礫のコンクリート支持体の材料の消費:ブタ - 石積み1m 3あたり0.6m 3、コンクリートミックス - 1m 3あたり0.7m 3石積み。 セメントの消費量は、石のサポートよりも多く、石積み1 m 3あたり200〜250 kgです。

作業命令:

- 支持体の型枠を構築し、厚さ25〜30cmのコンクリート混合物の層を敷きます。

- 個々の石は、コンクリート混合物に完全に沈んでいない、新たに敷かれた層に配置されます。

- 少なくとも20 cmの厚さのコンクリート混合物の層を再び広げ、個々の石を再びレイアウトし、コンクリート混合物に完全に沈めないようにします。

ストーンのサイズはサポートの厚さの 1/3 を超えてはならず、ストーンはサポートの端から少なくとも 10 cm 離れている必要があります。

高さに沿って隣接する層間の接触は、下層から突き出た石によって十分に確実に確保されます。

石に比べて 瓦礫のコンクリートサポートより技術的に進歩し、労働集約的ではないほど、建設のペースは速くなります。 ただし、その建設には型枠が必要です。

コンクリートおよび鉄筋コンクリートのサポート

20世紀の30年代におけるわが国の建設範囲。 橋の建設の加速を要求した。 巨大な石の柱の伝統的な形と大きさに固執して、橋の建設業者はコンクリートの柱を作り始めました。 これにより、作業の機械化と施工のスピードアップが可能になりました。

サポートは完全に花崗岩の石のクラッディングまたは部分的にクラッディング (前部) で構築されました。

SNiP 2.05.03-84* によると、最も寒い月の月間平均気温が -20 °C を下回る地域、および 1 日平均の負の気温で開く河川にある橋の中間コンクリート支持体の表面は、直面している。 他の条件では、建築上の理由で必要でない限り、コンクリートサポートをクラッディングする必要はありません。

主目的 粘膜- 氷の漂流や水と砂の混合物の研磨効果から石積みを保護します。 構造の耐久性を確保し、サポートに建築的に魅力的な外観を与えます。 外観.

サポートの高さは、流氷の可変レベル内に並んでいます。 輪郭に沿って、または部分的に実行できます - 弓で。

米。 3.2 - 支持体に面する: a- 大規模; b-ヒンジ付き; 1 - 直面している石のスプーン; 2 - 同じ、チチコビ; 3 - 支持体のコンクリートコア; 4 - "良い"; 5 - 対面プレート; 6 - コンクリートから解放されたループ; 7 - アンカー; 8 - 編みワイヤー; 9 - コンクリート混合物で満たされたギャップ; 10 -ブレース

流氷のある川で 巨大なクラッディング天然および人工(コンクリート)石から。 その材料は、強度が少なくとも60 MPa(強力な氷のドリフト - 100 MPa)の天然岩または強度と耐霜グレードF500のクラスB 45のコンクリートです。 石は支持体の外面に沿って順番に配置され、同時にコンクリート混合物が支持コアに配置されます(図3.2、 a)。石の表面は、ラフジョーク(石の表面の凹凸が20〜50mm)に加工され、セミクリーン(凹凸5mmまで)またはクリーンティ(凹凸アップ)のルールに従います。 2mmまで)。 各石のファサードの周囲に沿って、幅50 mmまでのストリップをカットすることができます(「テープ」)。石のファサードの残りの部分は「毛皮のコート」と呼ばれます。

土台に支持体の位置を測地線でマーキングした後、支持体の角(または曲線)部分から面取りを行います。 石の列は、サポートの周囲に沿って乾いた状態で配置され、各石は 10 ~ 15 mm の継ぎ目の厚さを固定する 2 つの木製のくさびに配置されます (石積みの堅牢性を保証します)。 石の位置を合わせた後、縫い目をトウでかしめていきます。 各列が敷設された後に支持体のコアが充填され、層のより良い嵌合のために、コンクリートの上面が石の上部に達しないようにする必要があります。 コンクリート打設中、コンクリート混合物を振動させたときに、コンクリートが石の尾部に到達しないように、石がサポートから動かないようにします。 石の内面とコアの間に生じる「井戸」に、セメント砂モルタルを注ぎます。 大きな化粧石は、厚いセメント砂モルタルの層の上にすぐに置くことができます(石の下に木製のくさびがある場合)。

サポートの石積みが完了した後、コーキングが縫い目から取り除かれ、次に縫い目が洗浄されて接合されます。 6-10mm。

石積みの欠如 - たくさんの列の高さに等しい距離にわたって配置された作業シーム。

自然の岩でできた大規模な被覆は、非常に労働集約的です。 現代の状況では、サポートは、原則として、コンクリートブロックで裏打ちされたプレハブのモノリシック構造の形で構築されています。

適度な氷の漂流の状態でのサポートの外観に対する高い要件により、 ヒンジ付きクラッディング天然石または鉄筋コンクリート製の厚さ15〜20 cmのスラブから(図3.2、b)。 この場合のサポートは型枠でコンクリート化されており、大規模なクラッディングを備えたサポートに特徴的な作業継ぎ目はありません。 型枠を解体した後、面板を順番に取り付けます。 それらのそれぞれは、スラブを穏やかな補強鋼ループで接続する特別なアンカーブラケットでコンクリートサポートに固定されています(コンクリートプロセス中にサポートに埋め込まれます)。

モルタルの上に化粧板を取り付け、縦の継ぎ目を外側からかしめ、液状のモルタルを流し込みます。 スラブとサポートのコア (150-200 mm) の間のスペースは、スラブの設置と固定後にコンクリート混合物で満たされます。 作業完了後、縫い目を刺繍します。

サポートを裏打ちする必要がない場合、手順は次のようになります。

- 基礎上の支持体の軸の位置と輪郭の輪郭をマークします。

- サポートの上部基礎部分の型枠の組み立て、および鉄筋コンクリート サポートの場合は、補強ケージの設置。

- 型枠へのコンクリート混合物の準備、配送、および敷設;

- コンクリート硬化:通常の硬化を確保するための一連の対策の実施。

- 型枠の解体と支持面の仕上げ。 以下に、サポートの基礎部分を構築するプロセスを構成する作業を簡単に説明します。

型枠の割り当て。

ボリュームのほとんど モノリシックコンクリートおよび鉄筋コンクリートはゼロサイクル構造の建設に使用され、建物や構造物の地上部分に費やされるのはわずか 20 ~ 25% です。 モノリシック構造の最大の効率は、再構築で明らかになります 工業用建物および構造物、ならびに住宅および共同建設の建設において。 モノリシック コンクリートの使用により、鉄鋼の消費量を 7 ~ 20%、コンクリートの消費量を最大 12% 削減できます。 しかし同時に、エネルギー コストは増加します。 冬時間、および建設現場の人件費の増加。 したがって、建物の建設中の建設現場の人件費は、 モノリシック鉄筋コンクリート大型パネル建築の1.65倍。 モノリシックコンクリートからの建物の建設における作業の大部分が建設現場にかかっていることは明らかです。 しかし、大型パネルの住宅建設と比較してコンクリート消費量が17 ... 19%増加したのは、軽量コンクリートの不十分な使用、最新のスラブ断熱材、および低グレードのセメントの使用によって説明されます.

モノリシック鉄筋コンクリートから建物を建設すると、設計ソリューションを最適化し、連続空間システムに移行し、要素の共同作業を考慮して断面を縮小することができます。 モノリシック構造では、ジョイントの問題が解決しやすくなり、熱特性と断熱特性が向上し、運用コストが削減されます。

モノリシック構造の建設の複雑なプロセスには、次のものが含まれます。

型枠、補強ケージ、補強型枠ブロック、生コンクリートの製造の調達プロセス。 これらは主に工場生産プロセスです。

建設プロセス - 型枠と補強材の設置、コンクリート混合物の輸送と配置、コンクリートの養生、型枠の解体。

型枠システム - 型枠とその剛性と安定性を確保する要素、留め具、支持構造、足場を含む概念。

個々の型枠要素と型枠システムの種類と目的:

型枠 - モノリシック構造のフォーム。

シールド - デッキとフレームからなる型枠型枠要素。

デッキ - 形成作業面を形成するシールドの要素。

シャッタリングパネル - 形成する平らな型枠要素で、ノードと要素を接続することによって相互接続されたいくつかの隣接するパネルで構成され、特定の平面全体を型枠するように設計されています。

型枠ブロックは、周囲に沿って閉じられた空間要素であり、完全に作られ、フラットおよびコーナーパネルまたはシールドで構成されています。

型枠の材料は、スチール、アルミニウム合金、耐湿性の合板と木板、グラスファイバー、高密度フィラーを含むポリプロピレンです。 型枠支持要素は通常、鋼とアルミニウム合金でできているため、高い回転率を実現できます。

複合型枠設計が最も効率的です。 それらは、材料の特定の特性を最大限に活用することを可能にします。 合板とプラスチックを使用する場合、型枠の回転率は 50 倍以上に達しますが、コンクリートへの材料の接着性が低いため、コーティングの品質が大幅に向上します。 鋼製型枠には厚さ 2 ~ 6 mm のシートが使用されているため、型枠は非常に重くなります。 からの型枠 木材合成コーティングで保護されています。 フィルムは、木材含浸用のベークライト液体樹脂、エポキシ-フェノール ワニス、およびフェノール-ホルムアルデヒドを含浸させたガラス クロスを使用して、ホット プレスによってデッキに適用されます。 現在、最も普及しているのは、厚さ18 ... 22 mmで製造された耐湿性合板です。 カバー層には、ガラス繊維、積層プラスチック、ビニールプラスチックが使用されています。

型枠の主な種類。

型枠は、コンクリート構造の種類に応じて、その機能目的に従って分類されます。

壁を含む垂直面用。

天井を含む水平面および傾斜面用。

壁と天井の同時コンクリート打設用。

コンクリートの部屋と個々のアパート用。

曲面用(主に空気圧式型枠を使用)。

で コンクリート工事ああ、型枠システムの次の補助要素が使用されます。

吊り下げ式の足場 - 壁のコンクリート打設中に残された穴に固定されたブラケットを使用して、ファサードの側面から壁に掛けられた特別な足場。

ロールアウト足場 - 解体中にトンネル型枠またはスラブ型枠をロールアウトするように設計された足場。

オープニングフォーマー - モノリシック構造の窓、ドア、その他の開口部を形成するために設計された特別な型枠。

モノリシック構造の製造可能性を改善し、複雑なコンクリート工事を実施するための人件費を削減するための主な方向性:

移動性が高く、化学添加剤を含む鋳造コンクリート混合物への移行。これにより、コンクリートの輸送、敷設、および圧縮のための人件費が最小限に抑えられます。手作業が 35% から 8% に削減され、同時にコンクリートの強度が相対的に増加します。コンクリート混合物を敷設するコストが大幅に削減されます。

完全に準備された補強ケージの使用、溶接継手から機械的継手への移行 - 労働強度の1.5 ... 2倍の減少。

特別なポリマー付着防止コーティングを施したモジュラーシステムの在庫のクイックリリース型枠の使用。これにより、デッキの洗浄と潤滑のコストが削減されます。

連続コンクリート打設のための型枠システムの使用、固定型枠の使用、解体のための人件費の削減または排除。

モノリシック鉄筋コンクリート構造の建設の総労働集約度を 100% とすると、型枠の実行にかかる人件費は約 45...65%、補強 - 15...25%、コンクリート - 20.. .30%。

「SBH COTPAHC」によってデジタルで作成および提示された記事

複雑なプロセスの構成。

モノリシック鉄筋コンクリート構造の建設の複雑なプロセスは、技術的に関連し、順次実行されるもので構成されています 簡単なプロセス:

型枠と足場の設置;

フィッティングの取り付け;

埋め込み部品の取り付け;

コンクリートの敷設と圧縮;

夏のコンクリートのケアと冬の硬化の強化;

ストリッピング;

多くの場合、プレハブ構造の設置があります。

コンクリートが剥離強度を得るのに必要な時間は、一般的な技術サイクルに含まれています。

単純なプロセスの構成、それらの労働強度、および実行の順序は、建設されたモノリシック構造のタイプと詳細、使用されるメカニズム、および型枠のタイプ、作業の技術的および局所的な特徴によって異なります。

各単純なプロセスは、統合されたチームにまとめられた専門ユニットによって実行されます。 構造は、作業の流れを整理するために必要な高さで、平面図ではグリップに分割されています。

階層への分割 - コンクリートの破損の許容性と、温度および作業ジョイントの形成の可能性による高高度切断。 そう、 平屋建て通常、2 つの層に分けられます。1 つ目は基礎、2 つ目は他のすべてのフレーム構造です。 で 高層ビル層の場合、天井のある床全体を使用します。 4 mを超える層の高さは望ましくありません。高さが高く、集中的にコンクリートを使用すると、敷設されたコンクリート混合物からの型枠への側圧が増加するためです。

グリップへの分割 - 水平切断。次の作業が含まれます。

各単純なプロセスの労働強度の点で同等であり、許容偏差は25%を超えません。

グリップ (作業領域) の最小サイズ - 1 つのシフト中のリンクの作業。

ブロックのサイズに関連するグリップのサイズは、中断することなく、または作業ジョイントのデバイスでコンクリート化されています。

オブジェクトのキャプチャ数。スレッド数と等しいか、その倍数です。

具体的なインライン作業の複雑なプロセスの実装を明確に構成するには、次のことが必要です。

各プロセスの複雑さを決定します。

オブジェクトを層とグリップに分割します。各プロセスの労働力の点で類似しており、シフト中にリンクが機能するのに十分です。

流れのリズムと全体的な最適な作業期間を設定します。

定義して選択する 最適な設備に提出するため 職場型枠、補強材、コンクリート ミックス;

個々のプロセスの複雑さ、フローの受け入れられたリズムに基づいて、必要な労働者の数を決定し、ユニットとチームを完成させます。

複雑なプロセスのカレンダー (シフト) スケジュールを作成します。

フローのプーリングを伴うオプションが可能です。 そのため、多くの場合、型枠が1つのストリームに設置され、補強材がすぐに取り付けられます。 壁や天井のコンクリート打設とそれに関連する工程を独立した流れに分離することで、分離も可能です。

コンクリートは、モノリシック構造物を建てる複雑なプロセスの主要なプロセスです。 このプロセスは、コンクリート混合物の輸送、作業場への供給、受け入れおよび圧縮に関する関連操作で構成されます。 コンクリートは、技術的に密接に依存している型枠と補強作業のタイミングに影響を与えます。 したがって、異種プロセスのさまざまな労働強度でリズミカルな流れを確保するために、同じ作業時間(コンクリートの時間)が、それぞれのリンクの異なる数値構成で取られます。

複数開発するのが望ましい オプション仕事の技術と最適な技術的および経済的指標を備えたオプションを受け入れます。 作品の制作を設計するときは、可能であれば、最初のシフトでコンクリートと構造物を設置するためのプロセスの実装を提供する必要があります。

作業設計の基本原則:プロセスの数、グリップの数(作業領域、コンクリートブロック)。 表で。 21.1は、高層住宅の1セクションの建物の床の建設に関する作業のスケジュールを示しています モノリシックな壁そしてプレハブ天井。 作業を設計する際には、すべての建設プロセスを 4 つの複雑なプロセスに結合し、フロア グリップを 4 つの作業領域に分割して、ほぼ同じ量の作業 (労働強度の 25% 以内) を行い、型枠の必要性を 4 分の 1 に削減することが計画されています。 - 1 つの作業エリアでのコンクリートの量。

コンクリート工事の機械化。

コンクリート混合物の輸送。 コンクリート混合物は、コンクリート トラックまたはコンクリート ミキサー トラックによって消費者、つまりコンクリート作業エリアに配送されます。 コンクリート トラック - コンクリート プラントが建設現場まで 10 分以内にある場合は、通常、車体容積が 3 ~ 5 m3 のオープン ダンプ トラックが使用されます。 コンクリートミキサー車は、MAZ、KamAZ(小容量の場合)やルノー、メルセデス(大容量の場合)などの車両に設置された、容量が5 ... 8 m3のコンクリートミキサーです。 国内のコンクリート ミキサー トラックは、2 つの操作モードで製造されています。キャブからのドライバーのコマンドによるコンクリート混合物の強制混合と、車が動いているときのみのコンクリート混合物の混合です。 2番目のタイプのミキサーの欠点は、予期しない待機の場合に、スケジュールに従って厳密にコンクリートが実行される施設の建設においてのみ、その適用範囲が制限されることです。

コンクリート ミックスを敷設します。 コンクリート混合物は、トレイ、巻き上げ機構、コンクリートポンプなど、さまざまな方法で構造に供給されます。 最初の 2 つの方法は、シフトごとに最大 50 m3 のコンクリートを敷設する場合に使用されます。 たとえば、基礎スラブを注ぐときや、ピットの底まで車を運転する可能性がある場合など、コンクリートを構築する構造の高さより上にコンクリートミキサーを設置できる場合、コンクリート混合物はトレイに沿って供給されます。 トレイは耐湿性合板または長さ 6 m までの金属板でできており、コンクリート混合物をタブまたはバンカーに供給するために、他の積み降ろし作業に使用されている既存の持ち上げ機構が使用されます。 これらは主に移動式クレーンとタワー クレーンで、時にはアタッチメント クレーンを使用します。 バケツの容積は0.3 ... 1 m3で、コンクリート混合物を供給するのに便利な「ガラス」の形で作られ、その上にバイブレーターが取り付けられて完全に空になります。

コンクリート ポンプは、コンクリート ミックスを敷設する際に最も広く使用されています。 1シフトあたり最大80 m3のコンクリートの敷設量で、KamAZ、MAZ、Mercedes車に基づく国内または輸入のコンクリートポンプが使用されます。 トラック搭載型コンクリート ポンプには、ローディング ホッパー、ポンプ、分配ブームが装備されています。 コンクリート混合物は、垂直方向 (最大 80 m) および水平方向 (最大 360 m) に供給されます。 シフトごとに 60 m3 以上のコンクリートを必要とする施設や、階数を増やした建物 (20 階以上) の建設では、固定式のコンクリート ポンプが使用され、コンクリート舗装機が配布されます。 最大 60 m のアウトリーチを備えたコンクリート舗装は、組み立てられた建物構造または補助サポートに取り付けられます。 コンクリート ポンプのホッパーは、混合物が流れる垂直パイプラインによってコンクリート舗装機に接続されています。 コンクリート舗装の駐車場から、何段にもわたってコンクリートを敷き詰めていきます。 質量 1 ~ 6 トンのコンクリート舗装機は、施設に設置された取り付けクレーンによって次の駐車場に移動され、コンクリート導管が延長され、コンクリート混合物が建物の新しく建てられた層に供給されます。 コンクリート混合物を圧縮するために、作業技術で必要な場合は、さまざまな目的のバイブレーターが使用されます。垂直構造用 - 深いバイブレーター、水平構造用 - 振動スクリード。

会社「Meva」の型枠。

Meva 型枠システム。 ドイツの会社「Meva」は、いくつかのタイプの型枠を製造しており、ソリューションは共通ですが、いくつかの点で異なります 設計上の特徴. 型枠システム「Meva」は、建設中の最小および大型構造物の両方の、水平および垂直の建物構造の型枠用に設計されています。 このシステムは、それに値する認識を得ているいくつかの独特で独創的なデザイン要素を備えています。 シャッターロックは、構造フレームの任意のポイントで、水平構造と垂直構造の 2 つのシャッターパネルを迅速かつ安全に接続します。 フレームと補強材の閉じたプロファイルは、ねじり荷重にうまく耐え、要素を接合するプロセスを容易にし、建設の安全性を高める型枠接続を作成します。 反対側の型枠パネルを互いに機能的に固定する要素には、特殊なネジ山を備えたネジ留めが含まれます。これにより、人件費が大幅に削減され、すべての接続が容易になります。

メバ型枠パネルの特異性: すべてのパネル フレームは、スチール、アルミニウム、または混合フレームでできており、湾曲した波形とデッキ要素の信頼できるエッジ保護を備えた一体型の中空プロファイルでできています。 型枠パネルの特許取得済みのインターロックは、すべての Meva システムに適しており、フレーム内のどこでも使用できるパワーを備えています。 ロックを適用すると、2つのシールドが一緒に引っ張られ(底が平らになっています)、プロファイルの下部が引っ張られ、特別なベベルの場所でそれらを一緒に引っ張ることによって要素がハンマーの打撃で閉じられます。 ロックの重量は 2.8 kg で、片手で挿入して固定できます。 ロックのくさびは取り外し不可能で、ロックの完全性を常に保証します。 この建設的な型枠ソリューションの利点は、パネルだけでなく、型枠パネル全体の剛性です。 型枠の設計により、パネルを垂直方向だけでなく水平方向にも取り付けることができるため、パネルの接続の剛性と強度は低下しませんが、範囲が狭くなります。

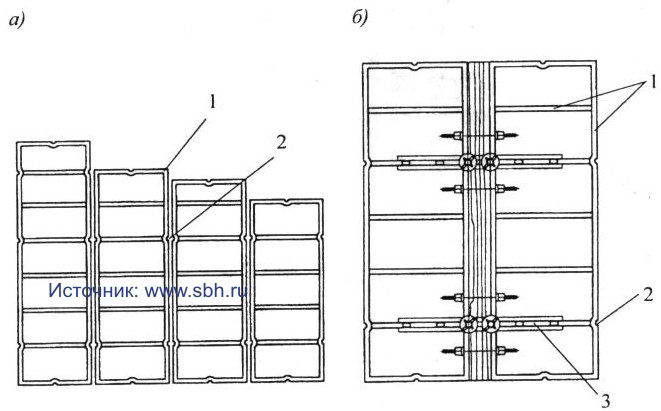

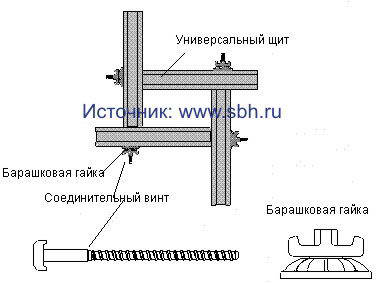

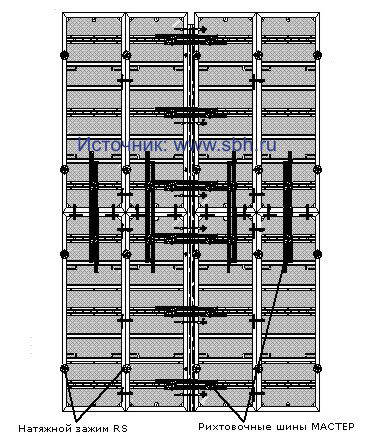

- 一般形壁型枠アセンブリ、b - 柱型枠、1 - 型枠シールド、2 - 補強材、3 - レベリングおよびクランプ タイヤ、4 - バーインサート。 5 - 細長いロック、6 - 2 つのボードデッキの接合部、7 - ブレース、8 - 結合要素、9 - 合板デッキ、10 - 型枠シールド輪郭フレーム、11 - ロック。

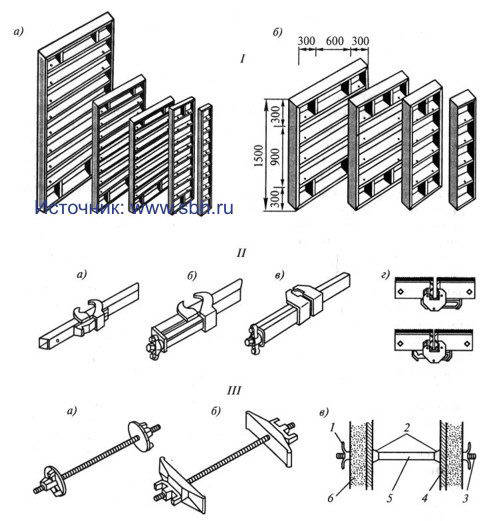

会社「Thyssen」の小型パネル型枠「Rasto」。 ドイツの会社 Thyssen は、その型枠システムを広く実装しています。 特に、Rasto 小型パネル型枠、Manto 大型パネル型枠、Sompakt スラブ型枠など、相互に補完する型枠セットを開発しました。

型枠「Rasto」は、パネルの手動取り付け用に設計されています。 使いやすく、耐久性があり、最大 60 kN/m2 のコンクリート混合物の圧力に耐え、用途が広く、建設のさまざまな分野で使用できます。

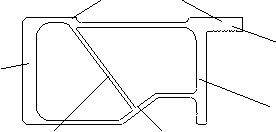

主な要素は高さ 270 cm のシールドです。背の高い建造物には、高さ 150 cm、幅 45 ~ 90 cm、グラデーション 5 cm の追加シールドが適用されます。シールドは縦横に簡単に組み合わせることができます。 、調整は5 cmのモジュールで長さに沿って実行され、水平の継ぎ目が一致する場合とそれらがずれている場合の両方でシールドの拡張が可能です。

Rasto システムの型枠パネルは溶融亜鉛めっき鋼でできており、型枠要素は高い耐久性と強度を備えています。 型枠フレームは高さ 12 cm の金属プロファイルでできており、周囲に沿って高さ 14 mm の突起があり、同じ厚さのデッキの端をすべての側面から保護します。 フレームには、シールドの幅に応じて、30 cm ごとに縦方向のリブが装備されており、横方向のリブは 1 ~ 2 個あります。 特定の場所にコーナーファスナーが存在することで、パネルの高い剛性と安定性が保証され、フレームに中空プロファイルを使用すると、パネルの重量が大幅に削減されます。 2.7 x 0.75 m のシールドの重量はわずか 60 kg で、手で動かして組み立てることができます。 記事のソース: www.sbh.ru

シールドを接続するには、ユニバーサルロック(ラストスクイーズ)が使用されます。 長さ 40 cm の偏心ロック (コンビ スクイーズ) は、2 つの隣接する要素を子羊の突き合わせの 1 回の作業ターンで接続し、張力、起こりうる振動、およびコンクリート混合物の圧力を打ち消します。 クランプは、シールドの整列と整列を保証するだけでなく、ジョイントの剛性により、シールドをクレーンで持ち上げることができます。 総面積で 40㎡まで。 「立っている」ボードと「横になっている」ボードを接続したり、ボード間に幅 15 cm までのインサートを取り付ける必要がある場合は、長さ 55 cm の細長いロック (スライド式コンビクランプ) が使用されます。最大 6 cm も開発されています. Rasto" では、ストラップを 1 回動かすだけでクランプ パッドを引っ掛けることができ、隣接するシールドをしっかりと接続できます。 これらの風変わりなウェッジ ロックの解体は簡単で、余分な労力は必要ありません。 ロックジョイントは取り付け時に配置され、2 つの隣接するシールドごとに 2 つのロックがあり、安定性を損なうことなく簡単に解体できます。 共通システム型枠。

Dally による小型パネル型枠。 ダリ型枠はモジュラー要素で構成されているため、垂直および水平パネルで型枠パネルを完成させることができます。 型枠の主な利点は、最小数の要素と元の留め具から、さまざまな水平および垂直構造の型枠を手動で組み立てることができることです。 ボードは、高さ 264、132、88 cm の 3 つのサイズと幅 10 サイズ - 75 から 20 cm まで 5 cm のグラデーションで製造されます. 264 x 75 cm の標準ボードの質量は 60 kg で、手動で取り付けられます。型枠要素が許可されています。 各シールドの端には、隣接する 2 つのシールドを強力にピン接続するために、溶接された 2 つの六角ナットが用意されています (図 22.3)。

型枠の作業面は、両面補強クラッディングを備えた厚さ 21 mm の 5 層の木製ボードであり、定期的なクリーニングと潤滑により、各型枠要素を少なくとも 350 回使用できます。 シールドのフレーム要素は、オーバーレイとスカーフを備えた鋼板でできているため、フレームは非常に剛性がありますが、このソリューションにより、シールドの重量を大幅に削減できます。 各シールドは2本のタイロッドだけで取り付けられており、

Dally による小パネル壁型枠:

a - シリアル要素; b - 2 つのシールドの接合部。 1 - シールドの補強要素。 2 - 反対側のシールドを取り付けるための溝。 3 - レベリングタイヤ

国内の型枠の中では、TsNIIOMTP Institute によって開発された統一型枠が最も一般的です。 壁の型枠は、モジュラー幅が 300 ~ 1800 mm の 1 階の高さのボードと、追加のボード (エンドとコーナー) で構成されています。 シールドは、金属デッキ、水平ビーム、垂直トラスで構成されています。 スクリュージャッキはシールドの下部にあります。 型枠では、厚さ 12、16、20 cm の壁を最大 3 m の高さで、天井を厚さ 10 ~ 22 cm でコンクリートにすることができます。

モノリシックオーバーラップ壁の建設後のスーツとそれらによって必要な初期強度のセット。 スラブ型枠を伸縮式の支柱に取り付け、補強メッシュを 2 段に配置し、コンクリート打設を行います。

折りたたみ可能な型枠の要素:

1 - 柱の木製フレーム。 2 - 柱型枠; 3、4 - 型枠パネル; 5 - 梁の底のシールド。 6 - 木製型枠梁。 7 - ビーム型枠のサイドパネル。 8 - 三脚で伸縮ラックをサポート。

仕事の構成と技術的特徴 各種型枠および型枠システムについては、モノリシック住宅建設のセクションで説明します。 コンクリートおよび鉄筋コンクリートのモノリシック構造からの建物の建設は特殊であり、レンガ、プレキャストコンクリート、木造および金属構造で作られた建物および構造の建設とは異なります。 いわゆる「ウェットプロセス」の存在、強度を得るためにコンクリート構造物を硬化させる必要性は、それらの製造の詳細を決定します。

コンクリートゾーンのセクション、層への分割、チームとユニットの募集、コンクリート作品の複合体の大量生産の組織化に注意が払われます。

コンクリート工事に使用される多種多様な型枠の使用の詳細は、4 つの主なグループに分けられます。折りたたみ可能で調整可能、水平および垂直に移動可能、および空気圧式、固定式、加熱式を含むいわゆる特殊な型枠です。考慮。

1.モノリシックコンクリートからの建物の建設の建物と構造的特徴。

1.1 型枠の目的。

モノリシック コンクリートと鉄筋コンクリートの体積のほとんどは、ゼロ サイクル構造の建設に使用され、建物や構造物の地上部分に費やされるのはわずか 20 ~ 25% です。 モノリシック構造の最大の効率は、工業用建物や構造物の再建、住宅や共同建設施設の建設に現れています。 モノリシック コンクリートの使用により、鉄鋼の消費量を 7 ~ 20%、コンクリートの消費量を最大 12% 削減できます。 しかし同時に、特に冬にはエネルギー コストが増加し、建設現場の人件費も増加します。 したがって、モノリシック鉄筋コンクリートからの建物の建設における建設現場の人件費は、大型パネルの建物の建設よりも1.65倍高くなります。 モノリシックコンクリートからの建物の建設における作業の大部分が建設現場にかかっていることは明らかです。 しかし、大型パネルの住宅建設と比較してコンクリート消費量が17 ... 19%増加したのは、軽量コンクリートの不十分な使用、最新のスラブ断熱材、および低グレードのセメントの使用によって説明されます.

モノリシック鉄筋コンクリートから建物を建設すると、設計ソリューションを最適化し、連続空間システムに移行し、要素の共同作業を考慮して断面を縮小することができます。 モノリシック構造では、ジョイントの問題が解決しやすくなり、熱特性と断熱特性が向上し、運用コストが削減されます。

モノリシック構造の建設の複雑なプロセスには、次のものが含まれます。

型枠、補強ケージ、補強型枠ブロック、生コンクリートの製造の調達プロセス。 これらは主に工場生産プロセスです。

建設プロセス - 型枠と補強材の設置、コンクリート混合物の輸送と配置、コンクリートの養生、型枠の解体。

型枠システム- 剛性と安定性を確保する型枠と要素、ファスナー、支持構造、足場を含むコンセプト。

個々の型枠要素と型枠システムの種類と目的:

型枠- モノリシック構造のフォーム;

シールド- デッキとフレームからなる成形型枠要素。

デッキ- 形成作業面を形成するシールドの要素。

型枠パネル- 接続ノードと要素によって相互接続され、特定の平面全体を型枠加工することを目的とした、いくつかの隣接するパネルからなる、成形用の平らな型枠要素。型枠ブロック- 周囲に沿って閉じられた空間要素で、完全に作られ、平らなコーナーパネルまたはシールドで構成されています。

型枠の材料は、スチール、アルミニウム合金、耐湿性の合板と木板、グラスファイバー、高密度フィラーを含むポリプロピレンです。 型枠支持要素は通常、鋼とアルミニウム合金でできているため、高い回転率を実現できます。

複合型枠設計が最も効率的です。 それらは、材料の特定の特性を最大限に活用することを可能にします。 合板とプラスチックを使用する場合、型枠の回転率は 50 倍以上に達しますが、コンクリートへの材料の接着性が低いため、コーティングの品質が大幅に向上します。 鋼製型枠には厚さ 2 ~ 6 mm のシートが使用されているため、型枠は非常に重くなります。 木材で作られた型枠は、合成コーティングで保護されています。 フィルムは、木材含浸用のベークライト液体樹脂、エポキシ-フェノール ワニス、およびフェノール-ホルムアルデヒドを含浸させたガラス クロスを使用して、ホット プレスによってデッキに適用されます。 現在、最も普及しているのは、厚さ18 ... 22 mmで製造された耐湿性合板です。 カバー層には、ガラス繊維、積層プラスチック、ビニールプラスチックが使用されています。

プラスチック製の型枠、特にグラスファイバーで強化された型枠が使用されます。 静荷重強度が高く、コンクリートとの化学的適合性があります。 ポリマー材料で作られた型枠は、軽量、形状安定性、および耐腐食性が特徴です。 可能性のある損傷は、新しいコーティングを適用することで簡単に修復できます。 プラスチック型枠の欠点は、熱処理中に温度が 60°C まで上昇すると、支持力が急激に低下することです。

シート ポリプロピレンが金属デッキに適用されると、複合型枠が登場しました。 導電性フィラーを含む複合材を使用すると、コンクリートに対する熱作用のモードが制御された加熱コーティングを得ることができます。

記事は会社によって作成され、デジタルで送信されました

1.2 型枠の主な種類。

型枠は、コンクリート構造の種類に応じて、その機能目的に従って分類されます。

壁を含む垂直面用。

天井を含む水平面および傾斜面用。

壁と天井の同時コンクリート打設用。

コンクリートの部屋と個々のアパート用。

曲面用(主に空気圧式型枠を使用)。

壁のコンクリートには、次のタイプの型枠が使用されます:小パネル、大パネル、ブロックフォーム、ブロックおよびスライド。

スラブをコンクリートで固めるために、支持要素を備えた小型パネル型枠と大型パネル型枠が使用されます。この型枠では、型枠の表面が単一の型枠ブロックを形成し、クレーンによって完全に再配置されます。

壁と天井、または建物の一部を同時にコンクリートで固めるには、体積調整可能な型枠が使用されます。 同じ目的で、ローリング型枠を含む水平可動型枠が使用され、垂直面、水平面、および傾斜面のコンクリートに使用できます。

折りたたみ式小型パネル型枠最大3 m2の面積と最大50 kgの重量を持つ一連の小さな要素で構成されているため、手動で取り付けおよび分解できます。 型枠要素を組み立てることができます 大型パネル構成要素に分解せずにクレーンで取り付けられ、解体されるブロック。 型枠は統一されており、一定、可変、および繰り返しの寸法を持つさまざまなモノリシック構造に適用できます。 型枠を使用して、標準化されていない少量の構造物をコンクリートで固めることをお勧めします。

大型パネル型枠大型のシールドと接続要素で構成されています。 型枠ボードは、追加の耐荷重および支持要素を取り付けることなく、すべての技術的負荷を認識します。 型枠は、拡張された壁、天井、およびトンネルをコンクリートで固めるために使用されます。 シールドのサイズは、コンクリート化する構造のサイズと同じです。壁の場合は部屋の幅と高さ、床の場合はこの床の幅と長さです。 大面積のコンクリート床の場合、1回のシフトで構造物のコンクリートを敷設して圧縮することができない場合、床はマップに分割されます。 カードの寸法は技術規制によって設定され、セル 10 x 10 mm の厚さ 2 ... 4 mm の金属メッシュが境界に取り付けられ、後続のカードへの十分な接着を確保します。 大型パネル型枠は、モノリシックな壁と仕切り、プレハブの天井を備えた建物に推奨されます。 折りたたみ可能な大型パネル型枠は、可変断面のコンクリート構造物 (サイロ、 煙突、冷却塔)。ブロック型枠- これは、重なり合うデバイスなしで建物セルの輪郭に沿って同時に 3 つまたは 4 つの壁を構築するために設計された容積調整可能な型枠です。 型枠は、組み立てる壁の厚さに等しい隙間を持つ別々のブロックから組み立てられます。

モノリシックな外部および内部の耐力壁とプレハブの天井を備えた建物の場合、組み合わせた変形が推奨されます。

ブロックフォーム空間的な閉じたブロックです: 一体型で剛性があり、円錐で作られ、取り外し可能またはスライド (再構成可能) します。 ブロック型は、垂直面だけでなく水平面にも、比較的小さな体積の閉じた構造をコンクリートで固めるために使用されます。 さらに、壁、エレベータシャフト、自立基礎、柱などの体積要素に使用されます。

可変型枠コの字型の断面で構成され、壁と天井を同時に打設するために設計された、水平方向に引き出せる大型ブロックです。 剥ぎ取りの際、切片は内側に移動 (圧縮) され、開口部に展開され、その後クレーンで引き出されます。 この型枠は、住宅および市民の建物の横耐力壁およびモノリシック天井のコンクリートに使用されます。 このタイプの縦方向に移動する型枠は、モノリシックな縦方向の耐力壁とモノリシック鉄筋コンクリート製の天井を備えた建物に適用されています。

平面構成が単純で、床面積が大きく、ファサードの表面が平らな建物の場合は、体積調整可能な型枠 (トンネル、垂直および水平可動型枠) をお勧めします。

トンネル型枠- 建物の2つの横壁と1つの縦壁を同時に建設し、これらの壁に重なるように設計された、容積調整可能な型枠。 トンネルは、水平シールドと垂直シールドをクイックリリースロックで接続することにより、2 つの対向するハーフトンネルから形成できます。 トンネルタイプの型枠は、モノリシックな内壁、モノリシックな天井、およびヒンジ付きのファサードパネルを備えた建物に最もよく使用されます。

水平型枠水平に伸びた構造物や構造物、および周囲が広い閉断面の構造物をコンクリートで固めるために設計されています。

スライディング型枠高層ビルや構造物の壁のコンクリートに使用されます。 これは空間的な型枠で、壁の周囲に沿って設置され、コンクリートが進むにつれて油圧ジャッキで持ち上げられます。

高層階数が多く、内部レイアウトがシンプルなポイント(タワー)タイプの建物には、垂直に引き出し可能なブロックタイプの型枠またはスライド型枠が推奨されます。

空気圧型枠- 構造の寸法に合わせてカットされた、柔軟で気密性の高いシェル。 型枠が作業位置に設定され、空気または他のガスの過剰な圧力が内部に生成され、コンクリートが打たれます。 このような型枠は、比較的小さな体積と曲線の輪郭のコンクリート構造に適用できます。

固定型枠剥がさずに構造物を建てたり、クラッディングを作成したり、断熱や防水に使用されます。

具体的な作業中に、型枠システムの次の補助要素が使用されます。

ハンギングプラットフォーム- 壁のコンクリート打設中に残された穴に固定されたブラケットを使用して、ファサードの側面から壁に掛けられた特別な足場。

ロールアウト足場- 解体中にトンネル型枠またはスラブ型枠を展開するように設計された足場。

オープニングフォーマー- モノリシック構造の窓、ドア、その他の開口部を形成するように設計された特別な型枠。モノリシック構造の製造可能性を改善し、複雑なコンクリート工事を実施するための人件費を削減するための主な方向性:

移動性が高く、化学添加剤を含む鋳造コンクリート混合物への移行。これにより、コンクリートの輸送、敷設、および圧縮のための人件費が最小限に抑えられます。手作業が 35% から 8% に削減され、同時にコンクリートの強度が相対的に増加します。コンクリート混合物を敷設するコストが大幅に削減されます。

完全に準備された補強ケージの使用、溶接継手から機械的継手への移行 - 労働強度の1.5 ... 2倍の減少。

特別なポリマー付着防止コーティングを施したモジュラーシステムの在庫のクイックリリース型枠の使用。これにより、デッキの洗浄と潤滑のコストが削減されます。

連続コンクリート打設のための型枠システムの使用、固定型枠の使用、解体のための人件費の削減または排除。

モノリシック鉄筋コンクリート構造の建設の総労働集約度を 100% とすると、型枠の実行にかかる人件費は約 45...65%、補強 - 15...25%、コンクリート - 20.. .30%。

記事は会社によって作成され、デジタルで送信されました

2. コンクリートおよび鉄筋コンクリート工事の複雑な生産。

2.1 複雑なプロセスの構成。

モノリシック鉄筋コンクリート構造の建設の複雑なプロセスは、技術的に関連し、順次実行される単純なプロセスで構成されています。

型枠と足場の設置;

フィッティングの取り付け;

埋め込み部品の取り付け;

コンクリート混合物の敷設と圧縮;

夏のコンクリートの維持と冬の硬化の強化;

ストリッピング;

多くの場合、プレハブ構造の設置があります。

コンクリートが剥離強度を得るのに必要な時間は、一般的な技術サイクルに含まれています。

単純なプロセスの構成、それらの労働強度、および実行の順序は、建設されたモノリシック構造のタイプと詳細、使用されるメカニズム、および型枠のタイプ、作業の技術的および局所的な特徴によって異なります。

各単純なプロセスは、統合されたチームにまとめられた専門ユニットによって実行されます。 構造は、作業の流れを整理するために必要な高さで、平面図ではグリップに分割されています。

ティアリング- コンクリートの破損の許容性と、温度および作業ジョイントの形成の可能性による高高度切断。 そのため、1 階建ての建物は通常 2 つの層に分けられます。最初の層は基礎で、2 番目の層は他のすべてのフレーム構造です。 多階建ての建物では、床のあるフロアが層と見なされます。 4 mを超える層の高さは望ましくありません。高さが高く、集中的にコンクリートを使用すると、敷設されたコンクリート混合物からの型枠への側圧が増加するためです。

グリップへの分解- 水平切断:

各単純なプロセスの労働強度の点で同等であり、許容偏差は25%を超えません。

最小サイズグリップ (作業領域) - 1 シフト中のリンクの作業。

ブロックのサイズに関連するキャプチャのサイズ。中断することなく、または作業ジョイントのデバイスでコンクリート化されます。

オブジェクトのキャプチャ数。スレッド数と等しいか、その倍数です。

シフトの途中で作業者のリンクが 1 つのグリップから別のグリップに移行することは望ましくありません。 グリップのサイズは、通常、建築セクションの長さに対応するか、整数個の構造要素 (基礎、柱、その他の構造物) を含むか、作業ジョイントと伸縮ジョイントの建設用に指定されたセクションの境界によって決定されます。

具体的なインライン作業の複雑なプロセスの実装を明確に構成するには、次のことが必要です。

各プロセスの複雑さを決定します。

オブジェクトを層とグリップに分割し、各プロセスの労働力の点で類似しており、シフト中にリンクが機能するのに十分です。

流れのリズムと全体的な最適な作業期間を確立します。

型枠、補強材、コンクリート混合物を職場に供給するための最適な機器を決定して選択します。

個々のプロセスの複雑さ、フローの受け入れられたリズムに基づいて、必要な労働者の数を決定し、ユニットとチームを完成させます。

複雑なプロセスのカレンダー (シフト) スケジュールを作成します。

フローのプーリングを伴うオプションが可能です。 そのため、多くの場合、型枠が1つのストリームに設置され、補強材がすぐに取り付けられます。 壁や天井のコンクリート打設とそれに関連する工程を独立した流れに分離することで、分離も可能です。

コンクリートは、モノリシック構造物を建てる複雑なプロセスの主要なプロセスです。 このプロセスは、コンクリート混合物の輸送、作業場への供給、受け入れおよび圧縮に関する関連操作で構成されます。 コンクリートは、技術的に密接に依存している型枠と補強作業のタイミングに影響を与えます。 したがって、異種プロセスのさまざまな労働強度でリズミカルな流れを確保するために、同じ作業時間(コンクリートの時間)が、それぞれのリンクの異なる数値構成で取られます。

仕事の技術についていくつかの可能なオプションを開発し、最適な技術的および経済的指標でオプションを受け入れることが望ましいです。 作品の制作を設計するときは、可能であれば、最初のシフトでコンクリートと構造物を設置するためのプロセスの実装を提供する必要があります。

作業設計の基本原則:プロセスの数、グリップの数(作業領域、コンクリートブロック)。 表で。 21.1は、モノリシックな壁とプレハブの天井を備えた高層住宅の1セクションの建物の床を建設するための作業スケジュールを示しています。 作業を設計する際には、すべての建設プロセスを 4 つの複雑なプロセスに結合し、フロア グリップを 4 つの作業領域に分割して、ほぼ同じ量の作業 (労働強度の 25% 以内) を行い、型枠の必要性を 4 分の 1 に削減することが計画されています。 - 1 つの作業エリアでのコンクリートの量。

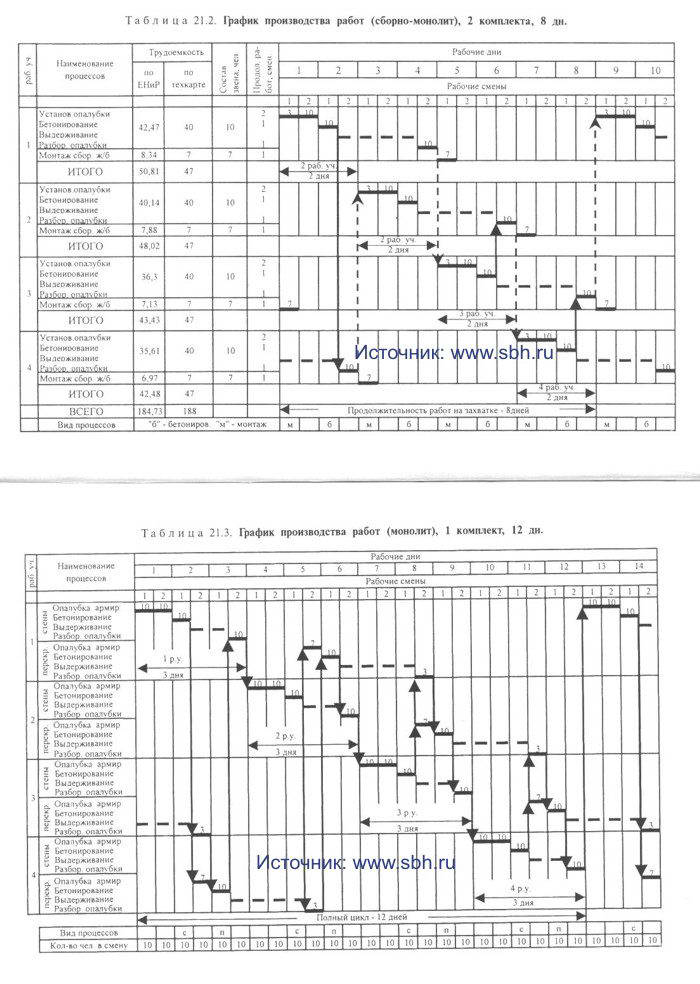

表 21.1. 制作スケジュール (アクセサリー-モノリス)、1 セット、12 日間。

作品制作のスケジュールを設計する際には、統合されたチームが2つのシフトで具体的な作業を行うことを考慮しました-最初のシフトでのみ。 設置は「窓」で行われ、隣接する場所の技術がコンクリートの硬化プロセスのみを制御します。 夏に剥がす前に壁のコンクリートを硬化させるには1日で十分ですが、プレハブ構造を敷設する前に2日以上かかると想定されています。 設置自体を時間内に延期し、壁の型枠をこの作業領域に設置する前に実行することをお勧めしますが、次の階(層)に設置してください。 あるエリアでの作業期間は、このエリアでの壁型枠の設置の開始から隣接するエリアでの壁型枠の設置の開始までであり、期間は1セットの型枠で4日と3日になります、および2セットで2日間。 1.5日と1日。 このようなリズムで、グリップの作業期間は、16日と12日の1セット、2セット(それぞれ8日)で提供されます。 6日と4日。

2 つの作業セクションに基づく型枠セットの使用は、対応する作業スケジュールを設計する際に提供されます (表 21.2)。 2 組の型枠により、一定数の作業員 (1 シフトあたり 10 人) で、 より良い条件コンクリートの養生(2日後に型枠を取り除く)の場合、クランプの作業サイクルが12日から8日に短縮され、コンクリートと設置は最初のシフトでのみ実行できます。

典型的な床の建設のための生産スケジュール モノリシックな建物 1 つの作業領域の型枠のセットを表に示します。 21.3. すべての建設プロセスも 8 つの複雑なプロセスに分けられます。

1) ステップ型枠の設置と補強ケージの設置。

2) 壁のコンクリート;

3) コンクリート壁の強度増加を維持および監視する。

4) 壁の型枠の解体、修理、必要に応じて注油。

5)天井型枠の設置、補強メッシュとフレームの敷設;

6) 床のコンクリート;

7) コンクリート床の養生を維持し監視する。

8) スラブ型枠の解体、修理、注油。

プロセスを時間内にリンクし、3 つの作業領域内で必要な順次プロセスを実行できるようにすることで、次のことが可能になります。

作業エリアごとに 3 日のリズムで、12 日間で床の作業全体を完了するようにします。

統合されたチームの構成を変更することなく、隣接する領域の個々のプロセスの組み合わせと並行実行を整理します。毎日の労働者の必要性:10人。

型枠パネルを取り外す前の規定のコンクリート養生期間内 (壁は 1 日、天井は 2 日) に、コンクリート硬化強化源を使用せずに、夏の条件で剥離強度を獲得します。

表 21.2 作業スケジュール (組立モノリス)、2 セット、8 日間。

表 21.3 作業スケジュール (モノリス)、1 セット、12 日間。

床部分をコンクリートで固めた後、労働者がこの場所に戻って次の層の壁の型枠を取り付けるまでに 7.5 日かかります。この時間は、コンクリートがブランドの強度の 70% を得るのに十分です。

作業の設計と編成に便利なのは、2 日間のモジュラー サイクルです。 この期間中、作業員のチームが作業現場で型枠を 1 回のシフトで解体し、必要に応じて修理します。 2 シフト (日中) で、彼は型枠と補強ケージを隣接エリアに設置し、翌日の最初のシフトでコンクリート打設を行います。 このエリアでの次の 4 つのシフトは、コンクリートの養生です。この間、チームは別のエリアで同様の一連のプロセスを実行します (型枠の設置、補強、コンクリート打設)。 2 組の型枠が存在し、1 つのチームの作業で、グリップの作業サイクルは 16 日になり、この間に 2 つのチームが 2 つのフロアで作業を完了することができます。

1つのチームによる典型的なフロアのモノリシック構造の建設に関する作品の制作スケジュールを表に示します。 21.4. 2 組の型枠の存在により、次の一連のプロセスを提供できます。

1)最初のセクションでは、壁の型枠と補強材が取り付けられています。

2) 最初のセクションの壁のコンクリートを養生する過程で、チームは 4 番目に移動し、天井の型枠を解体し、3 番目のセクションの壁の型枠を取り付け、補強材を敷設します。

3) 3 番目のセクションの壁のコンクリートを養生する過程で、チームは最初のセクションに戻り、そこで壁の型枠を解体し、型枠と床の補強材を取り付け、この床をコンクリートにします。

表 21.4 生産スケジュール (モノリス)、2 セット、16 日間。

このソリューションの主な利点は、1 つのチームが 2 日間一定のリズムで作業し、コンクリートは最初のシフトでのみ実行され、各セクションの壁と天井については、積み込み前の硬化期間が 16 日間であることです。

2日間で同じリズムで作品を制作するスケジュール、2つのチームの作品で8日間で床に作品の複合体全体を実装するスケジュールを表に示します。 21.5. グリップを 4 つの作業領域に分割するときの作業構成の特徴:

労働者の最初の旅団は、作業セクション No. 1 と 2、2 番目のセクション - セクション No. 3 と 4 にサービスを提供します。

解放された型枠を最初のセクションから 3 番目のセクションに、またはその逆に移動することが計画されています。

表 21.5 生産スケジュール (モノリス)、2 セット、8 日間。

採用された技術の欠点は、建設現場へのコンクリートの配送と設置現場への供給が困難なため、隣接するエリアで壁と天井を同時にコンクリートで固めることです。 チームの作業の 1 日あたりの時間のシフトにより、最初のシフトでのみコンクリートを使用できます。

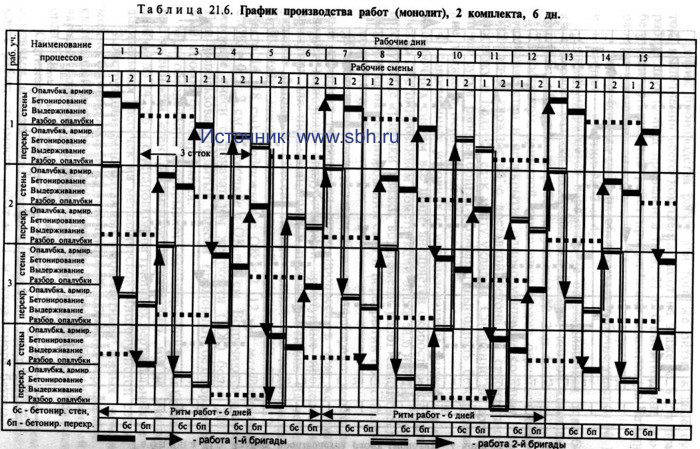

現代の状況では、ユニバーサル型枠システムを使用して、床構造を6日および4日でコンクリートで固める高速建設がますます導入されています。 コンクリートの壁と床に関する独立したチームの作業を時間内にリンクするための対応するスケジュールを表に示します 21.6 と 21.7。

表 21.6 生産スケジュール (モノリス)、2 セット、6 日間。

表 21.7 作業スケジュール (モノリス)、2 チーム、2 セット、6 日間。

コンクリート敷設のペースに基づいて、このプロセスに必要な機械のセットが選択されます。同じペースで、型枠と補強プロセスは、それらに採用されたメカニズムとデバイスで実行する必要があります。 コンクリート混合物の敷設速度は、その移動性に大きく影響されます。 申し込み キャスト混合物コーンのドラフト(OK)が12 cm(多くの場合14 ... 18 cm)を超える場合、 モバイル OK = 2...12 cm、 座りがちな OK = 0.5...2 cm および タフ OK = 0 cm。 特にタフ硬度指数 (LI) が 200 秒を超える混合物。 キャスト混合物を使用する場合、振動のないコンクリート工法が使用されます。

壁の長さが長く連続したコンクリートを確保するために、境界に金属製の多セルメッシュからの垂直分割カットを設置して、最大14 ... 16 mの長さのセクションに分割することをお勧めします。

高層モノリシック住宅の構造は、大型パネル、ボリューム調整可能、スライド式、およびその他のタイプの型枠でコンクリート化できます。 選択したオプションにより、型枠の取り付けと取り外しのプロセスを機械化できることが重要です。

最良の選択肢機械化は、次の 3 つの主要な指標によって決定されます。 仕事の労働強度; 敷設されたコンクリート 1 m3 あたりの作業コスト。

コンクリートの主要なストリーム(プロセス)のパフォーマンスに応じて、型枠の設置、補強材の設置など、他のストリーム用に一連の機械が選択されます。建設現場に機械を積み込むのは意味がありません。主要な機器の高性能使用を提供する必要があるだけです。 したがって、クレーンは、型枠、補強材、作業場所へのコンクリート混合物の供給、剥ぎ取りなど、すべての主要なプロセスに関与できます。

特殊なストリームとリンクを使用すると、型枠セットとクレーン機器をより効率的に使用でき、技術的な中断がなくなり、作業のリズムと品質が向上します。

グリッパーでの型枠の解体は、夏は熱処理後、冬は剥離強度が得られた場合にのみ行うことができます。 型枠の解体は、取り付けの逆の順序で行われます。 解体された構造物の積載は、コンクリートが壁で 50 kg/cm2、床で 100 kg/cm2 の強度を獲得した場合に許容されます。

1層の高さまでの鉄筋コンクリート構造物(モノリシック基礎、擁壁、きれいな床またはコンクリート準備)の建設、または建物の床のコンクリート化に関する作業の合計時間:

T \u003d t(m + n -1)+ tb

どこ T -総作業時間、日; t- 流れのリズム、日; m はキャプチャ (作業領域) の数です。 P- 実行された単純なプロセスの数; 未定- 型枠内のコンクリートの硬化期間、日。

ここから、所定の作業期間で、必要なキャプチャ数を決定できます。

メートル \u003d (T - tb) / t - p + 1.

2.2. コンクリート工事の機械化

記事は会社によって作成され、デジタルで送信されました

コンクリート混合物は、商品コンクリートの工場で作られます。 1 か月あたり 3000 m3 以上のコンクリートを消費する建設現場で、現場にコンクリート プラント (ユニット) を設置できる場合、その建設は経済的に実現可能です。

コンクリート混合物の輸送。コンクリート混合物は、コンクリート トラックまたはコンクリート ミキサー トラックによって消費者、つまりコンクリート作業エリアに配送されます。 コンクリート トラック - コンクリート プラントが建設現場まで 10 分以内にある場合は、通常、車体容積が 3 ~ 5 m3 のオープン ダンプ トラックが使用されます。 コンクリートミキサー車は、MAZ、KamAZ(小容量の場合)やルノー、メルセデス(大容量の場合)などの車両に設置された、容量が5 ... 8 m3のコンクリートミキサーです。 国内のコンクリート ミキサー トラックは、2 つの操作モードで製造されています。キャブからのドライバーのコマンドによるコンクリート混合物の強制混合と、車が動いているときのみのコンクリート混合物の混合です。 2番目のタイプのミキサーの欠点は、予期しない待機の場合に、スケジュールに従って厳密にコンクリートが実行される施設の建設においてのみ、その適用範囲が制限されることです。

コンクリート ミックスを敷設します。コンクリート混合物は、トレイ、巻き上げ機構、コンクリートポンプなど、さまざまな方法で構造に供給されます。 最初の 2 つの方法は、シフトごとに最大 50 m3 のコンクリートを敷設する場合に使用されます。 たとえば、基礎スラブを注ぐときや、ピットの底まで車を運転する可能性がある場合など、コンクリートを構築する構造の高さより上にコンクリートミキサーを設置できる場合、コンクリート混合物はトレイに沿って供給されます。 トレイは耐湿性合板または長さ 6 m までの金属板でできており、コンクリート混合物をタブまたはバンカーに供給するために、他の積み降ろし作業に使用されている既存の持ち上げ機構が使用されます。 これらは主に移動式クレーンとタワー クレーンで、時にはアタッチメント クレーンを使用します。 バケツの容積は0.3 ... 1 m3で、コンクリート混合物を供給するのに便利な「ガラス」の形で作られ、その上にバイブレーターが取り付けられて完全に空になります。

コンクリート ポンプは、コンクリート ミックスを敷設する際に最も広く使用されています。 1シフトあたり最大80 m3のコンクリートの敷設量で、KamAZ、MAZ、Mercedes車に基づく国内または輸入のコンクリートポンプが使用されます。 トラック搭載型コンクリート ポンプには、ローディング ホッパー、ポンプ、分配ブームが装備されています。 コンクリート混合物は、垂直方向 (最大 80 m) および水平方向 (最大 360 m) に供給されます。 シフトごとに 60 m3 以上のコンクリートを必要とする施設や、階数を増やした建物 (20 階以上) の建設では、固定式のコンクリート ポンプが使用され、コンクリート舗装機が配布されます。 最大 60 m のアウトリーチを備えたコンクリート舗装は、組み立てられた建物構造または補助サポートに取り付けられます。 コンクリート ポンプのホッパーは、混合物が流れる垂直パイプラインによってコンクリート舗装機に接続されています。 コンクリート舗装の駐車場から、何段にもわたってコンクリートを敷き詰めていきます。 質量 1 ~ 6 トンのコンクリート舗装機は、施設に設置された取り付けクレーンによって次の駐車場に移動され、コンクリート導管が延長され、コンクリート混合物が建物の新しく建てられた層に供給されます。 コンクリート混合物を圧縮するために、作業技術で必要な場合は、さまざまな目的のバイブレーターが使用されます。垂直構造用 - 深いバイブレーター、水平構造用 - 振動スクリード。

さまざまな技術セットの機械によってコンクリート混合物を構造に供給する相対的なコストの比較を図1に示します。 21.1.

3. 折りたたみ可能で交換可能な型枠での建物の建設

折りたたみ可能な型枠には、小パネルと大パネルの 2 種類があります。 前者の設置は手動で行うことができますが、大型パネルの型枠にはクレーンの設置が必要です。 最新のシステム型枠は、建物の基礎、柱、クロスバー、壁、天井、およびその他の構造要素のコンクリートに適用できます。

3.1. 壁と柱の型枠

3.1.1. ファインシールド型枠

これは、スチール製、合板製、または組み合わせたいくつかのタイプの小型シールド、および固定要素と支持装置で構成されています。 シールドの面積は3m2以下であり、そのような型枠の1つの要素の質量は50kgを超えてはならず、必要に応じて型枠を手動で取り付けおよび解体することができます。 同時に、型枠上のコンクリート混合物の側圧は最大 0.6 kPa に維持されます。 メカニズムを利用して人件費を削減するために、型枠パネルを大型のフラット型枠パネルまたはスペース ブロックに事前に組み立てて、クレーンを使用して取り付けおよび取り外しを行うことができます。

小型パネル型枠は汎用性が高く、基礎、柱、壁、梁、天井など、さまざまな構造の構築に使用できます。 合板デッキの入念な表面処理により、最大 200 サイクルの使用が可能です。 型枠パネルをフレームに簡単に取り付けられるため、摩耗したデッキをすばやく交換できます。

型枠システムの設置と解体の製造可能性は、主に設計によって決定されます 接続要素. 国内の型枠では、インターロックはピンとボルト接続を備えたカップリングまたは金属棒の形で使用されます。 このようなロック ソリューションは、分解時、特にジャミング時に多大な労力と多大な人件費を必要とします。 事前組み立てでは、時代遅れのボルト留めジョイントがよく使用されますが、外国の経験はボルト留めジョイントの除外に基づいています。

小型パネル型枠の重大な欠点は、型枠の取り付けと取り外しにかかる人件費が高く、これらのプロセスの機械化レベルが低いことです。

「Doka」社の小型パネル型枠「Framaks」。フレーム小パネル型枠「Framaks」は、モスクワ地方の建設現場で広く使用されています。 型枠は、壁、基礎、柱のコンクリート打ちを目的としています (図 22.1)。 単一の設計ソリューションでは、多くの変更があります。 最大 80 kN/m2 の横方向のコンクリート圧力には、溶融亜鉛めっき鋼フレームを使用できます。 閉じた輪郭と粉体塗装のおかげで、構造の表面はコンクリート混合物から簡単かつ迅速に掃除されます。 圧力が 60 kN/m2 を超えず、要素を手動で取り付ける場合、同様のアルミニウム フレーム型枠「Alu-Framax」が使用されます。 これら 2 つのオプションのデッキは同じで、クランプおよび固定装置と付属品は同じです。

Framax 型枠システムの特徴は、少数の型枠要素です。 高さは 135、270、330 cm の 3 種類があり、要素の幅は 135、90、60、45、30 cm、または 5 つのサイズがあります。 要素とそのジョイントの設計により、要素を垂直方向と水平方向の両方に配置できるため、さまざまなサイズの表面の型枠が容易になります。 大きな型枠領域の場合、およびパネルを組み合わせて大型パネル型枠にする場合は、2.7x2.4 m の大型パネルを使用することをお勧めします (表 22.1)。

表 22.1 使用フレーム要素「Framax」

寸法、m |

重量、kg |

寸法、m |

重量、kg |

寸法、m |

重量、kg |

普遍的な要素 |

|||||

デッキはいくつかのバージョンで作ることができます - 厚さ21 mmの防水合板、アルミニウムと亜鉛メッキ鋼板から、後ろのフレームにネジで取り付けられているため、コンクリート構造のきれいで滑らかな表面が確保され、デッキの交換が容易になります.

型枠要素の輪郭フレームがフレームの外形に沿って走る特別なシュートを有するという事実により、型枠要素の相互の接続は、フレーム内のどこでも迅速かつ確実に行うことができる。 2つの要素を相互に接続するには、速効性とユニバーサルな細長い(インサートが型枠パネルの間にある場合)ロック(クランプ)を使用します。これにより、要素の接続をハンマーで簡単に固定できます。 Doka はクイック リリース クランプを使用しています。 横方向の広がりを感知するためにネジ留めを使用しているため、迅速な取り付けと取り外しが可能です。

型枠は、小型および大型のデッキ高に合わせて、さまざまな構造の構築に適合しています。

ねじ止めを使用して型枠パネル同士を単一の型枠システムに接続することに成功しました。 これを行うには、型枠フレームに特別に残されているアンカースリーブに挿入されたねじ付きアンカーロッドを使用します。 アンカーネジは、表面に大きな接着面積を持つ特別なアンカープレートと、プレートにピボット式に接続されたアンカーナットを使用して固定および固定されます。 スクリュータイは、円錐形のアンカースリーブを通過するアンカースクリューがフレーム要素を互いに斜めに固定できるように設計されています。 アンカー プレートの設計により、型枠にしっかりとフィットし、アンカー ナットを確実に固定できます。

高強度のフレーム フレームと剛性の高いデッキ構造により、パネルが安定し、変形が少なくなり、対向する型枠パネルをわずか 2 本の高さのタイ ロッドで接続できるため、柔軟性の高いシステムが実現します。

「Doka」社の小型パネル型枠「Frameco」。 Doka は現在、改良されたフレーム型枠システム Frameco の使用を推奨しています。 箱形の型枠のスチール溶融亜鉛めっきフレームは、高い強度と剛性を提供し、型枠スラブの端を損傷から保護します。 フレームの外側プロファイルに沿った既存のガターにより、隣接する型枠要素を任意の場所、垂直および水平位置で接続できます。 接続部品およびコンポーネントとして、Framax システムの製品を使用できます。 システムのフレーム プロファイルは同じで、Frameco システムの型枠スラブは薄くなり、その厚さは 18 mm です。

要素の標準サイズのグリッドが多少変更されました。 質量が 330 kg の 2.4 x 3.0 m の唯一の大型要素が残り、60 kN / m2 の荷重用に設計された残りの要素には、3 つの公称幅 - 1.0 があります。 0.75 および 0.5 m と 2 つの高さ - 3.0 および 1.2 m (表 22.2)。 柱の型枠用に、コンクリート混合物の圧力を最大 90 kPa まで許容する特別な要素が開発されました。 型枠パネルの幅は 0.9 m、高さは 3.0 です。 1.8 および 1.2 m で、型枠を必要な柱の高さに最適に調整できます。 パネルの穴の便利な位置により、5 cm 刻みで最大 75 x 75 cm の断面を持つ柱型枠を組み立てることができます。

表 22.2 適用フレーム要素「FRAMECO」

寸法、m |

重量、kg |

寸法、m |

重量、kg |

寸法、m |

重量、kg |

|

ユニバーサル要素 |

||||||

偏心した細長いロックにより、システムのすべての要素をすばやくしっかりと接続できます。 各デバイスのパーツは互いに取り付けられており、紛失することはありません。 それらは汚染に強いです。 ロックは隣接する型枠パネルを特別なピンで接続し、ハンマーでロックの特別な穴に打ち込みます。 同時に、型枠パネルの接続された要素が一緒に引っ張られ、クランプ装置がジョイントが伸びないように保護します。シールドのフレームに溝があるため、それらはまっすぐになり、外側から平らになります。

細長いロック (ユニバーサル クランプ デバイス) は、取り外したときにコンポーネントが失われないように設計されており、ハンマーで特別なスロットに打ち込まれたピンで隣接する型枠パネルを接続します。 偏心ロックとは異なり、細長いロックを使用すると、型枠パネルの間にビームまたはその他の要素を取り付けることができ、ジョイントの全幅は最大 15 cm に達する可能性があります。

Meva 型枠システム。ドイツの会社「Meva」は、いくつかのタイプの型枠を製造しており、ソリューションは共通ですが、いくつかの設計機能が異なります。 Meva 型枠システムは、建設中の最小および最大の構造物の両方で、水平および垂直の建物構造の型枠用に設計されています (図 22.2)。 このシステムは、それに値する認識を与えたいくつかの独特で独創的なデザイン要素によって際立っています。 シャッターロックは、構造フレームの任意のポイントで、水平構造と垂直構造の 2 つのシャッターパネルを迅速かつ安全に接続します。 フレームと補強材の閉じたプロファイルは、ねじり荷重にうまく耐え、要素を接合するプロセスを容易にし、建設の安全性を高める型枠接続を作成します。 反対側の型枠パネルを互いに機能的に固定する要素には、特殊なネジ山を備えたネジ留めが含まれます。これにより、人件費が大幅に削減され、すべての接続が容易になります。

メバ型枠パネルの特異性: すべてのパネル フレームは、スチール、アルミニウム、または混合フレームでできており、湾曲した波形とデッキ要素の信頼できるエッジ保護を備えた一体型の中空プロファイルでできています。 型枠パネルの特許取得済みのインターロックは、すべての Meva システムに適しており、フレーム内のどこでも使用できるパワーを備えています。 ロックを適用すると、2つのシールドが一緒に引っ張られ(底が平らになっています)、プロファイルの下部が引っ張られ、特別なベベルの場所でそれらを一緒に引っ張ることによって要素がハンマーの打撃で閉じられます。 ロックの重量は 2.8 kg で、片手で挿入して固定できます。 ロックのくさびは取り外し不可能で、ロックの完全性を常に保証します。 この建設的な型枠ソリューションの利点は、パネルだけでなく、型枠パネル全体の剛性です。 型枠の設計により、パネルを垂直方向だけでなく水平方向にも取り付けることができるため、パネルの接続の剛性と強度は低下しませんが、範囲が狭くなります。

シールド型枠「スターテック」社「メバ」(アルミフィン付きスチールフレーム)。 型枠タイプ「スターテック」はユニバーサルシステムです。 これは、形成された波形の一体型中空プロファイルで作られた鉄骨フレームに基づいています。 プロファイルの幅は 4 cm、高さは 12 cm、プロファイルの厚さは静的作業の条件に応じて決定され、最大 3.6 mm まで許容されます。 フレームの表面は漆塗りです。 重量を減らすために、内部補強材 - ストラットとストラットはアルミニウム製で、接着剤でスチール フレームに取り付けられています。 フレームワークのこのソリューションは、最大 40 m2 のパネル領域でクレーンを設置するための構造の剛性を確保し、個々の要素を手動で設置することを可能にします。 型枠は、70 kN/m2 の静荷重用に設計されています。 最適な用途 - 基礎および壁用。 高さ 270、135、90 cm の要素を生成し、要素の幅には 9 つのサイズ - 270、135、90、75、55、50、45、30、25 cm があります。サイズ 270 の要素の比重135 cm は 1 m2 あたり 55 kg で、他の要素の場合、質量は 40 kg を超えません。

デッキには高品質の多層合板を採用し、エレメント幅90cmまでは合板厚15mm、エレメント幅135、270cmでは合板厚を18mmに増量。 合板の両面は合成樹脂でコーティングされています。 シートは外側から刃先の付いたネジでフレームに取り付けられ、すべての穴はプラスチック製のスリーブで密閉され、シートはシリコンでフレームに固定されます。

コンポーネントとインターロックは Doka 接続に似ています。 ロック(クランプ)は片手で取り付けられ(同時に階段にいることができます)、隣接するシールドを一緒に引っ張り、ピンクランプをハンマーで軽く叩くと、シールドはずれることなく整列します。結び目が形成されます。 型枠パネルの接続と取り外しには、型枠フレームに貫通穴が設けられた取り付け用のネジタイも使用されます。

Starek 型枠のライセンス生産はロシアで行われています。

会社「Meva」の小型パネル型枠「Alu-star」(アルミシャッターボードフレーム)。 会社 "Meva" の型枠 "Alu-star" には、アルミニウム製のワンピース 2 室プロファイルで作られたフレームがあります。 プロファイルの幅は 4 cm、高さは 12 cm で、さまざまな領域の要素のプロファイルの厚さは、静的作業の詳細に関連付けられています。 フレームは横リブでさらに補強されています。 メタルフレームスターテックシステム。 プロファイルの表面はプラスチックコーティングで保護されており、耐衝撃性と耐スクラッチ性が向上しています。 設計荷重 - 60 kN/m2。

要素の範囲には 2 つの高さ - 270 と 135 cm が含まれます, 両方の高さ - 90, 75, 55, 50, 45, 30 と 25 cm の 7 つのサイズのみ幅で受け入れられます. 48 kg の最大重量は 270 x 90 cm です. 、その他の要素については、質量が 1 m2 あたり 30 kg 以内です。

デッキには、厚さ15 cmの高品質の多層合板が使用され、両面が合成樹脂でコーティングされています。これは、コンクリートをはじくプラスチック粉体塗装であり、型枠の洗浄コストを大幅に削減します。 合板は刃先の付いたネジでフレームに固定され、穴は円錐形のプラスチックスリーブで密閉され、フレームへのシールドの隣接はシリコンで保護されています。

Doka社のものと同様のコンポーネントが使用されました。 2 つのシールドを相互に接続するには、2 つのロック ジョイントで十分です。 スクリュータイは、すべての補助要素を固定し、型枠を広げるために使用されます。 長さ 50 cm のクロスバーは、設置された型枠パネルの最終的なレベリングにも使用されます。

型枠には大きな利点があります。 2 室と一体型のプロファイルを使用することで、フレームは剛性と耐久性を備えています。 フレームにアルミフレームを使用することで製品の重量が軽減され、すべてのパネルを手動で取り付けることができます。つまり、型枠クレーンの取り付けはありません。 軽いロック接続が使用されます。 プラスチックデッキコーティングは粘着性があり、衝撃や傷に強いです。 軽いハンマーブローで、シールドの表面への機械的損傷は排除されます。 これらすべてが、再利用のための洗浄時間の大幅な短縮につながります。

小型パネル フレーム型枠「EcoAz」は、ストリップおよびガラス タイプの基礎の型枠用に設計されており、手動で組み立てることができます。 シールドの高さは 2400、1600、1200、800 mm です。 幅 250 ~ 800 mm、パネルの最大重量は 60 kg、型枠の荷重は 50 kN/m2 です。

会社「Thyssen」の小型パネル型枠「Rasto」。ドイツの会社 Thyssen は、その型枠システムを広く実装しています。 特に、Rasto 小型パネル型枠、Manto 大型パネル型枠、Sompakt スラブ型枠など、相互に補完する型枠セットを開発しました。

型枠「Rasto」は、パネルの手動取り付け用に設計されています。 使いやすく、耐久性があり、最大 60 kN/m2 のコンクリート混合物の圧力に耐え、用途が広く、建設のさまざまな分野で使用できます。

主な要素は高さ 270 cm のシールドです。背の高い建造物には、高さ 150 cm、幅 45 ~ 90 cm、グラデーション 5 cm の追加シールドが適用されます。シールドは縦横に簡単に組み合わせることができます。 、調整は5 cmのモジュールで長さに沿って実行され、水平の継ぎ目が一致する場合とそれらがずれている場合の両方でシールドの拡張が可能です。

Rasto システムの型枠パネルは溶融亜鉛めっき鋼でできており、型枠要素は高い耐久性と強度を備えています。 型枠フレームは高さ 12 cm の金属プロファイルでできており、周囲に沿って高さ 14 mm の突起があり、同じ厚さのデッキの端をすべての側面から保護します。 フレームには、シールドの幅に応じて、30 cm ごとに縦方向のリブが装備されており、横方向のリブは 1 ~ 2 個あります。 特定の場所にコーナーファスナーが存在することで、パネルの高い剛性と安定性が保証され、フレームに中空プロファイルを使用すると、パネルの重量が大幅に削減されます。 2.7 x 0.75 m のシールドの重量はわずか 60 kg で、手で動かして組み立てることができます。

シールドを接続するには、ユニバーサルロック(ラストスクイーズ)が使用されます。 長さ 40 cm の偏心ロック (コンビ スクイーズ) は、2 つの隣接する要素を子羊の突き合わせの 1 回の作業ターンで接続し、張力、起こりうる振動、およびコンクリート混合物の圧力を打ち消します。 湿布は、シールドの同軸性を調整して保証するだけでなく、ジョイントの剛性により、総面積が最大 40 m2 のシールドをクレーンで持ち上げることができます。 「立っている」ボードと「横になっている」ボードを接続したり、ボード間に幅 15 cm までのインサートを取り付ける必要がある場合は、長さ 55 cm の細長いロック (スライド式コンビクランプ) が使用されます。最大 6 cm も開発されています. Rasto" では、ストラップを 1 回動かすだけでクランプ パッドを引っ掛けることができ、隣接するシールドをしっかりと接続できます。 これらの風変わりなウェッジ ロックの解体は簡単で、余分な労力は必要ありません。 インターロック接続は、取り付け中に配置され、2 つの隣接するパネルごとに 2 つのインターロックがあり、型枠システム全体の安定性を損なうことなく簡単に解体できます。

Rasto の小型パネル型枠製品の全範囲が使用されていない場合は、壁の長さに沿った型枠とコーナー部分への取り付けに 5 cm のコンペンセータ (インサート) が使用されます。 型枠キットには、15 x 15 ~ 55 x 55 cm の範囲の長方形および正方形の形状を作成できる特別な柱型枠パネルが含まれている場合があります。

型枠パネルを相互に接続し、柱、壁、仕切りの型枠を外すためのネジ留めが用意されています。 型枠パネルを位置合わせするためのさまざまな長さのスペーサー(スリーブ)があり、パネルのシステムの空間剛性を確保します-設置およびコンクリート打設中の型枠ブロック。

Dally による小型パネル型枠。ダリ型枠はモジュラー要素で構成されているため、垂直および水平パネルで型枠パネルを完成させることができます。 型枠の主な利点は、最小数の要素と元の留め具から、さまざまな水平および垂直構造の型枠を手動で組み立てることができることです。 ボードは、高さ 264、132、88 cm の 3 つのサイズと幅 10 サイズ - 75 から 20 cm まで 5 cm のグラデーションで製造されます. 264 x 75 cm の標準ボードの質量は 60 kg で、手動で取り付けられます。型枠要素が許可されています。 各シールドの端には、隣接する 2 つのシールドを強力にピン接続するために、溶接された 2 つの六角ナットが用意されています (図 22.3)。

型枠の作業面は、両面補強クラッディングを備えた厚さ 21 mm の 5 層の木製ボードであり、定期的なクリーニングと潤滑により、各型枠要素を少なくとも 350 回使用できます。 シールドのフレーム要素は、オーバーレイとスカーフを備えた鋼板でできているため、フレームは非常に剛性がありますが、このソリューションにより、シールドの重量を大幅に削減できます。 各シールドは2本のタイロッドだけで取り付けられており、

本締め - 手で蝶ナットを使用。 同社は、隣接する2つのシールドの貫通穴に挿入され、ハンマーの一撃でしっかりと圧縮される独自のボルト式(ロックレス)クランプを開発しました。 隣接する2つのシールドが垂直方向にずれている場合は、特別なブラケットを使用できます。これも、ハンマーを1回叩くだけでどこにでも固定できます。 この固定は、型枠プロファイルが一緒に押し付けられる 2 つのカムによって行われます。 ハンマーを反対方向に叩くとシャッターブラケットが外れます。

コーナージョイントを形成するために、外側および内側のコーナー要素が提供され、パネルを任意の角度でドッキングできます。 型枠を形成できる特別な調整可能なブリキ板レベラーインサートが開発されました。

正確に必要な寸法のパネル。 パネルとコーナージョイントの特異性により、さまざまな厚さ、高さ、および平面図の構造のさまざまな輪郭の壁に標準要素からダリー型枠を使用できます。

反対側の型枠パネルの接続とそれらの相互固定は、ウィングナット付きの特別なネジカプラーを使用して実行できます。 タイスクリューは、型枠の端面にある2つの隣接するパネルの特別なハーフホールに通されます。

Dalli 柱型枠は、300、264、132、および 100 cm の 4 つの要素の高さ用に設計されており (図 22.4)、この設計により、高さ 10 x 10 から 80 x 80 cm までの柱サイズ (2 .5 刻み) でパネルを構築できます。 cm

記事は会社によって作成され、デジタルで送信されました

SBH COTPAHC (www.website) による記事の内容に、「RINGER」に関する段落が追加されました。

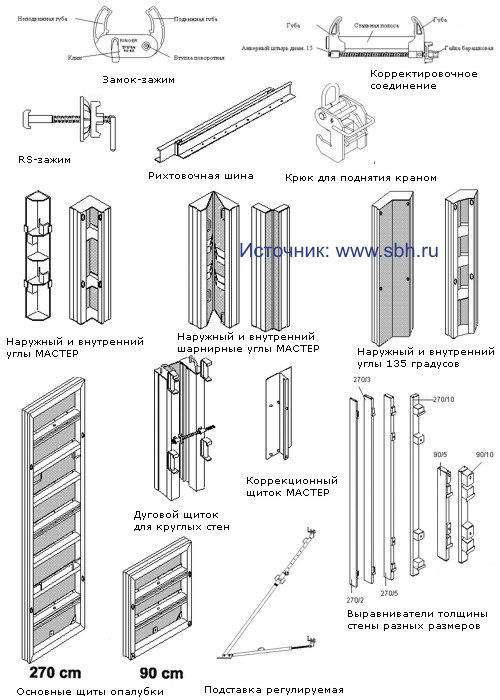

「RINGER」(オーストリア)による浅い型枠: RINGER型枠にはいくつかのタイプがあり、デザインが共通で、互いに完全に互換性があります。 一部の設計機能が異なります。 型枠は、建設中の構造物の水平および垂直構造の形成を目的としています(図5.1)。 型枠の設計には、パネルの長期的な操作と組み立ての容易さを保証するいくつかの特徴的な独自のソリューションがあります。

同社は、3 種類の型枠システムを製造しています。

1) アルマスター- 最大荷重 60 kN/m2 のアルミニウム型枠、

2)

スティールマスター- 最大荷重 80 kN/m2 の鋼製型枠、

3)

Alu-2000- 60 kN/m2 までの負荷のための単純化されたプロフィールが付いているアルミニウム予算の型枠モデル。

型枠ロックは、ボードの主要な接続要素であり、セルフロック設計であるため、片手で取り付けることができます。 ロックの強制ロックは、くさびにハンマーを一撃するだけで、もう一方の手で行われます。 ロックのくさびは取り外し不可能であり、その損失を排除します。 高さ 270 cm のボードを垂直に接続するには、2 つのロックだけで十分です。ロック接続は電源であり、フレーム内のどこでもロックを使用できます。 ロックを取り付けると、シールドが一緒に引っ張られて整列します。 ロックの設計により、複数のボードで構成される型枠パネル全体の剛性が確保されます。 シールドは縦にも横にも取り付け可能。

会社「リンガー」のシールド型枠STEEL-MASTERとALU-MASTER。型枠フレーム MASTER (図 5.2) は、安定した形状の剛性のあるねじれのないエッジプロファイルで構成されています。 フレームの内側には、剛性を高める斜めのリブがあり、強度を提供し、変形を防ぎます。 エッジプロファイルにファスナーを取り付けるために、斜めのリブで補強されたクランプ場所が提供されます。 型枠デッキが重なる場所では、フレームに特別な突起があり、シールドの端を損傷から保護します。 2 つのサポート プラットフォームにより、シールドのクリーニングが大幅に容易になります。 フレームを補強するために、エッジ (シールドの周囲に沿って) と機能 (シールド全体) のプロファイルがフレームに溶接され、デッキのサポートを形成します。 デッキとして、フィンランドの合板とプラスチックのPRIMUSの両方を使用できます-各デッキはネジでフレームにねじ込まれています。 機能プロファイルは、他の構造要素 (テンション クランプ、サポートなど) が簡単に取り付けられるように作られています. フレーム プロファイルの幅は 123 mm で、表面はパウダー コーティングされており、簡単にクリーニングできます.

型枠 STEEL-MASTER は、330、270、135 cm の 3 つの長さと 10 の幅 (表 5.1) のスチール フレームを備えたパネルで構成されています。

表 5.1 鋼製型枠パネル「RINGER STEEL-MASTER」

寸法、m |

重量、kg |

寸法、m |

重量、kg |

寸法、m |

重量、kg |

普遍的な要素 |

|||||

ALU-MASTER 型枠は、長さ 270 cm と 90 cm、幅 8 種類のアルミニウム パネルで構成されています (表 5.2)。 幅の寸法は、任意の構成の表面を形成するために使用できるように選択されます。 アルミニウム型枠には、鋼製型枠と比較して重要な利点があります。パネルの重量が軽いため、手作業で組み立てることができます。

表 5.2 アルミニウム型枠パネル「RINGER ALU-MASTER」

寸法、m |

重量、kg |

寸法、m |

重量、kg |

普遍的な要素 |

|||

型枠フレームには 4 つのブッシングが溶接されています。 アンカーピンのねじ込みを容易にするために、ブッシングは円錐形になっています。 アンカーピンを使用すると、型枠要素の歪みと高さのずれをなくすことができます。

ユニバーサル要素は、柱の形成 (図 5.6) またはコーナーの形成 (図 5.5) に使用されます。 ユニバーサル シールドと同じ寸法の通常のシールドとの違いは、ユニバーサル シールドはフレームに穴があることです。 5 cm の穴間の距離により、ALU-MASTER の場合は 20 ~ 65 cm、STEEL-MASTER の場合は 20 ~ 85 cm の範囲で壁の厚さまたは柱の断面の値を変えることができます。

ユニバーサル ボードの接続には、ユニバーサル接続ねじとコンビネーション ウィング ナットのみが必要です。

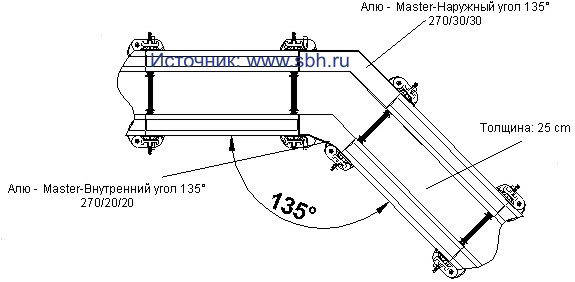

90 度の角度は、MASTER の内側と外側のコーナーを使用して形成されます (図 5.7)。 コーナーは、型枠パネルの長さに対応する長さで作成されます。

60 度から 180 度の鋭角と鈍角を得るために、内側と外側のヒンジ付きコーナー MASTER が使用されます (図 5.8)。 ヒンジ付きコーナーの高さは 330、270、135、90 cm、内側のコーナーの辺の長さは 30 cm、外側のコーナーは 6.5 cm です。

135 度のコーナーを作成することは、事前に作成された 135 度のコーナーを利用できるため、非常に容易になります。 固定コーナーは、連結コーナーよりも安定して安定しており、追加のレベリング レールは必要ありません。 135 度のコーナーは、25 cm の壁の厚さで、追加の要素を使用せずに内側と外側のコーナーが接続されるように作られています。

マスター アーク シールドを使用すると、丸い壁を多角形 (ポリゴンの形) で作成できます。アーク シールドはシールドと組み合わされます。 所望の半径を得るために、スペーサボルトが使用されます。 最小内半径は 1.8 m で、アーク シールドはクランプでシールドに接続されています (図 5.3)。

補正シールドの助けを借りて、4〜20 cmの隙間を埋めることができます壁の厚さを均等にするために厚板が使用されます(図5.3)。

幅 20 cm までの調整ジョイントは、マスター クランプを使用して作成されます。 パネルの高さが 270 cm の場合、隙間を埋めたり、完成した壁に追加したりするのに必要なクランプは 2 つだけです。

幅20 cmまでの調整ジョイントは、クランプを使用して作成されます。 クランプのリップ間の距離は、ねじピンで調整されます。

かなりの高さの構造を補強するために, MASTER 150 矯正レールが使用されます. MASTER 100 矯正レールは、ボードまたはボードと完成した壁の間の接合部を水平にするように設計されています. 矯正レールは、テンション クランプ MASTER-RS (図 5.3) を使用して機能プロファイルに取り付けられます。 矯正レールはアンカーに取り付けることもできます。

型枠フレームの特別な傾斜スリーブを使用して、傾斜のあるパネルの取り付けが可能です。 シールドはテンションボルトとコンビワッシャーで接続されています。 ボルト穴がテーパーになっているので、シールドを傾けることができます。 コンビワッシャーのボウルにはヒンジが装備されており、フレームにぴったりとフィットします。

「RINGER」社製のシールド型枠 ALU-2000。この型枠システムは、ALU-MASTER システムの予算バージョンであり、よりシンプルなフレーム設計 (内部斜めリブなし) が特徴です。 フレームの厚さは 10 cm に縮小されていますが、型枠を使用すると、同じ 60 KN/m2 の負荷で作業でき、同時に 15% 低いコストを実現できます。 フレーム設計の簡素化により、型枠サイクル数が 5 ~ 10% 削減されます。

表 5.3 アルミ型枠パネル「RINGER ALU-2000」

寸法、m |

重量、kg |

寸法、m |

重量、kg |

普遍的な要素 |

|||

記事は会社によって作成され、デジタルで送信されました

3.1.2. 大型シールド型枠

型枠には、支持力が増加した 3...20 m2 の面積を持つボードが含まれており、大きな型枠表面を持つ構造に使用されます。 型枠要素は、デッキを母屋と肋骨を支持して結合します。 型枠ボードの寸法を大きくすることで、型枠構造での作業の労働強度を大幅に削減し、プロセスの複雑な機械化をより完全に実現することができます。 大型パネルの型枠は、最も用途が広く、可動性があり、インターフェースの数を減らすことで構造の品質を大幅に向上させることができますが、シールドの高さはコンクリート層の高さと等しくなります。

型枠は、多種多様な構造の大型モノリシック構造の建設を目的としており、型枠の取り付けと取り外しはクレーンのみで行われます。 型枠パネルは自己支持型で、デッキ、シールド補強材、耐荷重構造が含まれています。 このようなシールドには、足場、設置および初期位置合わせ用の支柱、および調整ジャッキが装備されています。

大型パネル型枠は、建物および構造物のほぼすべての構造要素に適用できます: 基礎、外部および 内壁、柱、床。 型枠は、住宅および市民の建物の建設に最も多く使用されています。

高層住宅建築では、大型パネル型枠を使用する場合、外壁をプレハブプレハブパネル(断熱効果のある3層)、発泡粘土コンクリートまたはレンガで作ることが望ましいです。 内部の耐力壁はモノリシック鉄筋コンクリートでできています。 一般的な設計スキームでは、鉄筋コンクリート柱が梁または梁のない天井を備えたキャリアです。 プレハブおよびレンガの外壁の場合、コンクリート工事の生産から1フロアの設置に遅れることをお勧めします。

コンクリートで固められる構造の厚さと表面の品質の要件に応じて、型枠シールドは支持フレームと型枠平面全体のデッキから作られるか、または型枠パネルは別の在庫パネルから組み立てられます。ロックのシステム。 対向する 2 つの型枠パネルは、水平方向のネジタイのシステムによって相互接続され、将来のコンクリート構造の本体を通過し、コンクリートを打設する前に設置されます。 型枠の安定性を確保し、設計位置に合わせるには、 各種制度機械式スクリュージャッキと調整装置を備えたストラットとブレース(図22.5)。

壁の型枠は 2 段階で取り付けられます。 最初に、補強ケージが取り付けられ、次に壁の片側の型枠が床の全高まで取り付けられ、作業の最後の段階で、2番目の側の型枠が取り付けられます。 型枠を受け入れるとき、幾何学的寸法、軸の一致、型枠パネルの垂直性と水平性、埋め込み部品、ジョイントとシームの密度が制御されます。

コンクリート混合物は、シールドの外側にある、型枠に固定されたカンチレバー足場から型枠に上から配置されます。 壁のコンクリートはセクションで行われ、境界は通常出入り口です。 コンクリート混合物を含むホッパーは、常にいくつかのポイントで積み降ろされますが、混合物は、敷設直後に深いバイブレーターによって圧縮され、厚さ 30 ~ 40 cm の層で型枠に配置されます。 型枠の設置中にコンクリート混合物の圧力を感知するために、特別な在庫ブッシングが使用され、場合によっては追加のライナーが使用されます。 壁や天井の型枠パネルは、多くの場合、コンクリートを打設する領域 (建物のセル) のサイズに合わせて作られます。 この面積は 70 m2 を超えてはなりません。

型枠は、その設計によって決定された順序で取り付けられ、作業の過程で個々の要素と型枠全体の安定性を確保します。

「Meva」社の大型パネル型枠「Mammut」(大規模な構造の場合)。 マムートの型枠はあらゆるタイプの建設に適用できますが、住宅建設で最も広く使用されています。

コンクリート混合物の設計圧力が最大 100 kN/m2 になるように、強化型枠システム「Mammut」が開発されました。 型枠フレームは、形成された波形の高強度ワンピース鋼中空プロファイルでできています。 小型パネル型枠のように、プロファイルの高さは12cmのままでしたが、幅は6cmに増加しました。 個々のシールドのプロファイルの厚さは、静的操作の条件に応じて 3.8 mm に達します。 フレームの表面は漆塗りです。

高さに関しては、3つのサイズが受け入れられます-300、250、および125 cm、高さごとに、要素の幅の4つの値が受け入れられます-250、125、100、および75 cmですが、必要に応じて要素同じ高さの 60 から 25 cm の幅で 5 cm 刻みで供給することができます. 受け入れられている標準サイズにより、ほぼすべてのサイズの型枠パネルを入手できます. 型枠のクレーン設置のみが提供され、パネルの重量は 1 m2 あたり 62 kg 以内です。 型枠の建設的なソリューションにより、最大 97 kN/m2 のコンクリート混合圧力でもシステムの指定された剛性を提供することが可能になります。 この型枠では、コンクリート混合物の空気圧圧縮に外部バイブレータを使用することができます。

コンクリート混合物の設計圧力に基づいて、厚さ21 mmの多層高品質合板が使用され、両面が合成樹脂で処理されています-プラスチックコーティング。 床材の側面から刃先の付いたネジでフレームに固定し、穴をプラスチック製のスリーブで密閉し、シールドとフレームの接続をシリコンで保護します。

コンポーネントとして、他のシステムとの類推により、インターロックが使用されます-要素ごとに2つ、すべての補助部品を要素に固定し、型枠を広げるためのユニバーサルインターロック(必要に応じて結合ネジ)。 このセットには、表面の横方向の位置合わせとレベリング用のクロスバーが含まれています。

ロック接続は、フレームのどこにでも取り付けることができます。 これらは、シンプルで信頼性が高く、使いやすい、同じ建設的なソリューションの特別なロックです。 スクリュータイ - 標準。 すべてのコンポーネントは、溶融亜鉛メッキにより十分な耐久性があります。

型枠の利点は、追加の留め具やブレースなしで最大 4.5 m のデバイスの許容高さであり、型枠は高速コンクリート打設に耐えることができます。

MevaDek スラブ型枠は、4 つの異なるソリューションを提供します。 既製のパネルまたは単に積層された合板の型枠コーティングを備えた木製の梁のシステムの形で横方向の梁を重ねる。 パネルシステム; ストリッピングを容易にするドロップヘッドプロップの使用。

「ティッセン」社の大型パネル型枠「マント」。大型パネル型枠「Manto」は、大規模な住宅および産業施設の建設用に設計されています。 高さ2.7mの住宅用と3.3mの工業用および土木用の幅広いシールドが開発されています。 型枠は、最大 80 kN / m2 のコンクリート混合物の圧力に耐えるように設計されています (図 22.6)。

フレーム フレームは、高さ 14 cm の複雑な形状の亜鉛メッキ金属プロファイルで構成されており、曲げに対する高い耐性を提供します。 溶融亜鉛めっきは、シールドを容易にし、腐食をなくし、フレームの接着を大幅に減らします。 他の安定要素と組み合わせたフレームの許容寸法により、シールドに特別な強度が与えられ、高さ 3.3 m までのコンクリート混合物の静水圧に耐えることができます。 高さ 5.4 m までのシールドは、ブレースなしで行うことができます。

通常の型枠パネルは、高さ 330、270、120、60 cm、幅 45 ~ 330 cm で製造され、任意の位置にあるすべてのパネルは、高さまたは水平方向のオフセットを使用して、水平方向および垂直方向に互いに結合されます。 型枠パネルは、フレームの内側にある 2 つの機能的な溝が、さまざまな企業によって開発されたさまざまな接続手段の最適な使用を保証するため、普遍的なものとして認識できます。 すべてのボードには、輪郭に沿ってスチール フレーム プロファイルがあり、貴重な木材で作られたプラスチック コーティングされた多層ボードを衝撃や損傷から保護します。

シールドを相互に接続するために、特別な矯正クランプが使用されます。これにより、伸びや振動に十分に耐える2つの要素を簡単、迅速、かつ信頼性の高い方法で接続できます。 接続の剛性と強度により、クレーンの設置中に最大 40 m2 の面積の型枠パネルを追加の固定なしで持ち上げることができます。 接続に加えて、ロックは同時にシールドをまっすぐにして整列させます。 シールドの高さをずらしたり、ビルドしたりするときに使用できます。 2 つの型枠パネルの接合用 最大寸法 2つのロックで十分です。

コンクリートテープと 円柱状の基礎最小数の要素で列を管理できます。 基礎を形成するために、ボードは「横たわって」置かれます。 柱のコンクリートには、特別に設計された型枠を使用できますが、従来のシールドとコーナーロックを使用することは許可されています。 スクリード内のコンクリートの圧力に応じて、Dividag ねじ付きねじ DV15 および DV20 が使用されます。 タイロッドの大型ワッシャーとナットは、良好な荷重分散、ネジの支持力の有効利用、およびコンクリート混合物の圧力に対する信頼性の高い抵抗を提供します。

NOE による壁および柱のための折りたたみ可能な型枠。建設のニーズに対応する型枠システム「NOE 2000」は、4 つの変更で製造されます。メインの鉄骨フレーム型枠 (図 22.7) には、鋼を含む必要なコーティングが施され、高さで最大 80 kN / m2 の荷重に対応するように設計されています。最大 3.31 m のパネルと最大 14.05 m 2 の型枠エリア シールド。 スチールフレームの軽量システムで、クレーンレス設置が可能。 手作業専用に設計されたアルミニウム型枠、および柱用のユニバーサル型枠で、最大 125 kN/m2 のコンクリート混合圧力を可能にします。 壁型枠は、垂直または水平に配置されたパネルとさまざまな組み合わせで組み立てることができます。

鉄骨型枠の標準寸法; 要素幅 265; 132.5; 125; 100; 75; 50 と 25 cm; 身長 331; 300 および 265 cm、デッキ ターンオーバー 70 ~ 90 回、スチール フレーム - 500 回転。 軽量システムの場合、幅 530 および 331 cm、高さ 265 cm の要素が追加で適用されます。 132.5cmと66cm。

ボードのカバーは、265 x 530 cm のボードの場合でも、インサートやエクステンションなしで常に一体で作られています.デッキとして、厚さ 21 および 22 mm の防水木材接着 3 層ボードまたは構造用木製プレート必要な厚さのものを使用できます。 デッキは常に後ろからシールドに取り付けられています。 これらの利点により、パネルの回転率が高くなり、剥がされた表面が最適に見えるようになり、パネルのクリーニングが簡素化されます。 ほとんどの場合、バーチ材は、15 層の型枠コーティングに使用され、合計厚さは 21 mm で、両面フェノール コーティングが適用されます。

型枠ボードの結合フレームの外側のしっかりした溝により、ボードを任意の場所で互いに取り付けることができます。 パネルを単一の型枠パネルに組み立てるために、従来のジョイントにはくさび形クランプとスクリュー クランプが使用され、幅 25 cm までのインサートがある場合は、パネルを水平にするための細長いクランプが使用されますが、ジョイントと型枠パネル全体の強度は高くありません。減少。 型枠のすべての鋼要素は溶融亜鉛めっきする必要があります。これにより、外観が向上するだけでなく、パネルの回転率が向上し、コンクリートへの接着が大幅に減少します。

純粋な鉄骨フレームの型枠は常にかさばり、重いものです。 HOE 軽量型枠は、スチール フレームの経済性と強度をアルミニウム補強材と組み合わせたバリエーションです。

NOE アルミニウム型枠には、幅が 4 つの標準サイズ - 90、75、50、および 25 cm、高さが 2 つ - 265 および 132.5 cm、シールド ターンオーバー 60 ~ 80 回、フレーム - 400 ターンがあります。 合計厚さ 15 mm の防水 9 層合板で作られたデッキは前面にリベット留めされており、パネルの剥離とメンテナンスを容易にするために保護層が上部にスプレーされています。 型枠は軽量で、手動での取り付けが可能です。 必要に応じて、NOE 2000 システムのフレームワーク内で、他のタイプや変更のシールドを使用できます。 さらに、すべてのコーナープレート、レベリングインサート、およびその他の留め具は同じで、必要に応じて使用できます。

NOE 社の柱型枠は 4 つのパネル (図 22.8) で構成されており、幅を 15 から 150 cm までスムーズに調整できます。パネルの高さは 300、275、100、50 cm です。標準の接続要素を使用してパネルを高さ方向に接続します。 型枠フレームは完全にスチール製で、丈夫で耐久性があり、ボードのカバーは、オプションで多層、3 層の合板、ボード、または 4 mm の鋼板でできています。 ひっくり返す ウッドフローリング 20 ~ 30 サイクル以内、スチールデッキを含むスチールフレーム、最大 400 回。 ボルトまたは特別な三角形のプレートでのシールドの接続。

Utinor によるシールド壁型枠。フランスの会社「Utinor」は、生産のリーダーとして認められています 金属型枠. 壁、柱、天井、エレベーター シャフトなどのために、4 mm 鋼板の形の型枠表面を備えたさまざまなタイプの型枠が開発されました。それと剛性フレームのおかげで、型枠の強度が大幅に向上します。 、標準の型枠のターンオーバーは 800 サイクルです。 ほとんどの場合、大型パネル型枠は壁や天井、トンネル型枠に使用されます。

現在、Utinor は、標準型枠、折りたたみ型枠、コンテナ型枠の 3 つのモデルの壁型枠を製造しています。 折りたたみ型枠は、標準パネル型枠とコンテナ型枠の中間的なソリューションです。

標準的な壁の型枠は、高さ 2.52 の垂直パネルで構成されています。 2.60 および 2.70 m と 1.25 m のモジュール長, これにより、1.25 から 6.25 m までの要素をセットに含めることができます. 型枠パネルは、補強要素と耐荷重構造 (トラス) を備えた厚さ 3 または 4 mm の成形金属シートで構成されています、梁)、コンクリート混合物からの力を感知し、型枠に必要な安定性とその調整の可能性を提供します(図22.9)。

両面壁の形成では、「ヤギ」を持ち上げることで、2つの型枠パネルが「対面」位置で互いに固定されます。これにより、必要な時間、両方のパネルの安定性が常に確保されます。 剥がすと、両方のシールドが吊り下げられ、クレーンで持ち上げられます。その設計のおかげで、「ヤギ」が自動的にシールドを押し離します。

壁の型枠が新しい作業位置に移動すると、パネルは互いに 1.1 m の距離で固定された非作業位置にあり、補強ケージ、その他の埋め込み部品、インサートを取り付けることができます。 コンクリートの準備として、設計位置でのパネルの取り付けと固定は、特別な格納式ローラーを使用して行われます。 シールドはカプラー(スタッド)で接続されており、上部のカプラーはコンクリートのレベルより上にあり、下部のカプラーは壁の一番下にあります。 壁をコンクリートで固めた後、他の凹凸や穴は形成されません。 型枠の上部にある型枠パネル間の必要な距離 (コンクリート構造の厚さ) は、特別なレバー装置の助けを借りて、下部のガントリー フレーム構造によってコンクリート工程中に設定および提供されます。

各壁の型枠のベースには、必要なレベルに設定するためのジャッキが装備されており、ヘッドには 2 つのリフティング ブラケットが装備されています。 コンクリート混合物からの荷重を支える垂直トラスは、1.25 m 単位で型枠に固定され (3.75 m の長さのシールドごとに 3 つの要素)、型枠パネル全体を厳密に垂直に設定するためのジャッキが基部にあります。 各ウォールシールドには、作業台とはしごが装備されています。

金属型枠は、高品質の成形面を備えています。 2 つのウォールボードの形成面の完全な結合は、特別なガイドおよび接続レバーとロック ピンによって保証されます。 ねじ込みタイ (スタッド)、分配プレート、およびウィング ナットにより、2 つの対向するパネルを相互に固定し、型枠に流し込まれるコンクリート ミックスの圧力を感知します。 特別なブッシングスペーサーが各カプラーに取り付けられ、2 つの対向する壁シールド間の距離を内側からしっかりと固定します。ブッシングは、シールドの下部と上部の各トラスの下に配置されます。

組み立てるコンクリート壁の必要な高さが標準の壁型枠の高さを超える場合は、上部の追加パネルを使用して、メイン シールドの上部に挿入します。 追加の高さが0.35 m以下の場合、それらの位置は上にあるネジを使用して調整されます 内面型枠補強材; 1mまでのインサートには、調整ネジ付きの特別なスタビライザーが使用されます。 追加要素の高さが 1 m を超える場合は、主要な支持トラスに接続された特別な追加トラスが使用されます。 コンクリート混合物の圧力からのすべての力は、追加要素からメイン型枠パネルに伝達されます。

重要な要素構造の高品質で同軸のコンクリート打設では、高さ 60 ... 100 mm の高さのゼロ レベルでコンクリートを打設し、補強材を延長します。 台座は地下室の上の床スラブと同時にコンクリートで固める必要があり、1 階の床をコンクリートで固めるときは、2 階の壁の台座をコンクリートで固める必要があります。

コンクリートの結果として得られる表面は、実質的に改良を必要としないため、仕上げ作業の量が大幅に削減されます。 金属型枠を使用すると、窓、ドア、その他の開口部を使用できます。これらの開口部は、金属パネルに直接磁気クランプで固定されているため、これらの開口部に窓とドアのフレームとフレームをすばやく効率的に取り付けることができます。 これらの開口部は、剛性があり、特定の寸法に合わせて製造することも、格納式でさまざまなサイズに使用することもできます。 窓枠とドア枠をすぐに含めることができます。この場合は、自動的に組み込まれます。 コンクリート構造物、または単に同じ窓とドア フレームが後で取り付けられる開口部を指定します。

以前に組み立てられた型枠を取り外して新しい作業場に取り付けることは、特に難しいことではありません。 以前にコンクリートで固められた壁を剥がすときは、開口部フォーマーのネジタイとネジを外し、トラスのジャッキを緩め、壁のエンドカットオフを外し、型枠パネルを分離 (押し離す) します。その後、次のグリップに移動しました。

個々のシールドの型枠の解体は、トラスジャッキを予備的に緩めた後に取り外すことから始まります。その後、シールドはコンクリート表面から分離され、後ろに寄りかかりますが、「ヤギ」のおかげで、必要な安定性が保持されます。 剥がした後、作業面を水流ですすぎ、スクレーパーで掃除し、特殊なオイルで潤滑する必要があります。 型枠は、すでにコンクリート化された台座の上の新しい場所に設置されます。 適切な場所のシールドには、必要なすべての開口部フォーマーが取り付けられ、すでにコンクリートの壁から取り外されています。 電気技師のチームがジャンクション ボックスを設置し、型枠にスイッチを入れ、配線を行います。 補強作業員は、補強メッシュとフレームを取り付け、それらを相互に接続し、ベースから解放された鉄筋に接続します。 次に、型枠パネルを台座に押し付け、互いに接続し、ジャッキを使用して垂直方向および水平方向に位置合わせします。 その後、ネジタイが挿入され、ブッシングが取り付けられ、シールドが最終的にベースの近くに引っ張られ、ネジタイの助けを借りて締められます。

型枠の水平度と垂直度を調整した後、型枠の最終的な位置が固定されます。 型枠設置の最終段階で、壁の端はカットオフで閉じられ、調整後、型枠の端に沿ってしっかりと固定されます。

標準的な壁型枠では、新しい建設現場に輸送するときに、ヒンジ付きプラットフォーム、補強トラス、およびその他のフレーム要素を解体する必要があります。 折りたたみ型枠には、スイベルおよびサイド折りたたみツーリング要素が装備されているため、輸送中に寸法を大幅に縮小することができます。

Utinor によるコンテナ壁の型枠。これは、標準高さ 2.52 および 2.60 m の型枠の高さの組み合わせに対して、長さ 1.25 および 2.5 m のモジュラー バージョンで製造されます。 型枠フレームの補強リブは、リブ間隔が 15 cm のケーソンの形で設計されており、厚さ 4 mm の成形シートで作られたデッキの剛性と強度が向上しています。 型枠のすべてのコーナーには、パネル間の接続の主要な要素である特別なコンテナ ロックが装備されています。 これらのロックのおかげで、パネルは変形から十分に保護され、隣接するパネルは特殊なねじタイを締めることで接続されます。 同時に、接続された型枠パネルのドッキングと位置合わせは、追加の調整なしで保証されます。

コンテナの壁の型枠は完全に折り畳まれています: 作業プラットフォーム (プラットフォームとフェンス) と安定化ストラットは、輸送中に分解されません。

Utinor 金属型枠の重要な利点は、高さ、幅、長さを変更できることです。つまり、さまざまな壁の厚さ、床の高さ、最大 8.2 m のスパンを持つさまざまなプロジェクトに使用できます。大型パネル工事に比べて最大30%の工事費削減が可能で、高速・通年工事により工期の短縮が可能です。

型枠システム「カプロック」。型枠システム「Kaplock」は英国で開発されたもので、汎用性があり、壁や天井の型枠、橋、トンネル、その他の高層構造物の支持部品として、また使いやすい足場システムとして使用できます。外部および内部のさまざまな構造物の仕上げに。

高さ 2.7 m と 1.5 m の 2 種類の壁型枠パネル (図 22.10) が提供されており、厚さ 18 mm の積層合板のデッキで最大 6 kPa の横方向のコンクリート混合圧力用に設計されています。

表 22.3. ボード型枠システム「Kaplock」

シールドサイズ、mm |

重量、kg |

シールドサイズ、mm |

重量、kg |

パネル (表 22.3) および型枠システムの他のすべての要素の複数回の回転を確実にするために、それらの金属部品は、より多くのコーティングを与える深い熱間亜鉛メッキを受けます。 高品質従来の塗装亜鉛メッキよりも。 コーティングの品質により、腐食や機械的損傷に対する高い耐性が 5 ~ 6 年間保証されます。 利便性、接続の容易さ、要素の固定により、コーティングの耐久性が向上し、メンテナンス コストが削減されます。

パネルを型枠パネルに接続するために、サイドロックを備えたオリジナルのロックが開発されました。これは、操作中に便利で、上から打たれた金属ピンよりも信頼性が高くなります。 ロックには、特定の用途に応じてさまざまな種類があります。偏心ロックとサイド ウィング ナット付きの 2 種類の細長いロックです。

ねじ止めにはそれぞれの特徴があり、対向するパネル同士を上面で連結できるものや、コンクリート構造物の断面が薄くなるのを防ぐインサート(スペーサー)付きのものなど、3種類あります。

記事は会社によって作成され、デジタルで送信されました

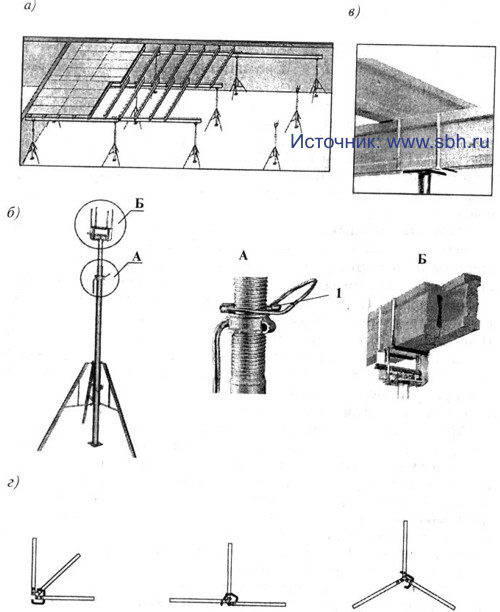

3.2. 床型枠

梁天井型枠を取り付ける場合、作業の順序は次のとおりです(図22.11)。 最初に、柱の補強ケージが取り付けられ、次に柱の型枠が取り付けられ、ネジタイまたはクランプで固定され、ブレースで2 ... 3レベルで固定されます。 上にある構造物とのインターフェースとして、柱の補強材を型枠の上端から 40 ~ 50 cm 上で解放し、柱をコンクリートで固めます。 その後、梁または桁の底部のシールドが柱型枠の特別な切り欠きに配置され、伸縮ラックまたは空間サポートが取り付けられ、それらの下に高さが調整されます。 空間剛性のためのラックは三脚に取り付けられています。 ビームの型枠のサイドパネルを取り付け、水平ネジタイで互いに接続した後、それらはボトムシールドに固定されます。 次の段階では、ラックが二次木製梁の下に設置され、その上に防湿合板のデッキが敷かれます。

補強ケージとメッシュを敷設し、内部配線用のパイプを敷設した後、コンクリート打設を行います。 型枠の分解は、コンクリートが剥離強度を得た後に、型枠の取り付けと逆の順序で行うことをお勧めします。

国内の型枠の中では、TsNIIOMTP Institute によって開発された統一型枠が最も一般的です。 壁の型枠は、モジュラー幅が 300 ~ 1800 mm の 1 階の高さのボードと、追加のボード (エンドとコーナー) で構成されています。 シールドは、金属デッキ、水平ビーム、垂直トラスで構成されています。 スクリュージャッキはシールドの下部にあります。 型枠では、厚さ 12、16、20 cm の壁を最大 3 m の高さで、天井を厚さ 10 ~ 22 cm でコンクリートにすることができます。

壁が建てられ、必要な初期強度が得られた後、モノリシック天井が配置されます。 スラブ型枠を伸縮式の支柱に取り付け、補強メッシュを 2 段に配置し、コンクリート打設を行います。

大型パネル型枠については、汎用スラブ型枠、いわゆる「テーブル型枠」が開発されました。 これは、シールドの長さが最大 12 m、幅が最大 5.6 m、パーキング レベルからの高さが 1.75 ~ 10 m の型枠を組み立てることを可能にする一連のモジュラー要素で構成されています。テーブルサポートの高さ。 次に型枠を天井の下から繰り出し、別の場所に組み替えます。 取り付けと再配置は、「アヒルの鼻」トラバースで行われます。

現在、TsNIIOMTP研究所で開発された、壁と天井用のアルミニウム合金製の折りたたみ調整可能な大型パネル型枠が開発され、適用されています。 この型枠の目的、範囲、および設計については、著者の教科書「建築プロセスの技術」(第 2 部 - M: 高等学校、2003 年) で詳しく説明されています。

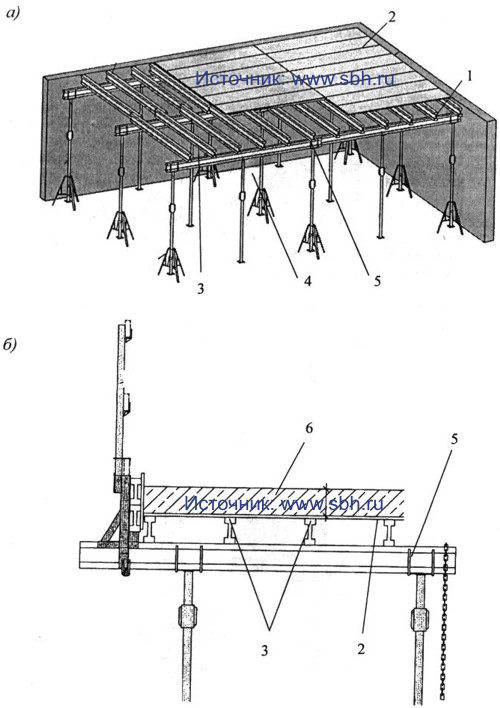

Thyssen の Sompakt 型枠(図 22.12)。 任意の長さ、幅、厚さの床に型枠を配置できます。 これは、型枠のすべての構成要素が互いに適合し、かなりの強度と耐久性を備えているという事実により達成されます。 一般に、型枠は次の耐荷重要素で構成されています。H20コンパクトビーム、あらゆる床の設置に適用可能。 基本的なスチール ポストを備えた拡張可能な三脚、拡張可能なロッド、および脱型を容易にする取り外し可能なヘッド (フォークとサポート)、およびこのポストのみを最大 10 cm の範囲内で下げるための「落下」ヘッド。

型枠の取り付けは、次の順序で実行されます。 「落下」するものを含む取り外し可能なヘッドは、上からラックに取り付けられ、ラックは設計位置に固定され、三脚を伸ばすことで、必要な空間安定性が得られます。 ベアリング縦ビームはラックの取り外し可能なヘッドに取り付けられ、それに沿って横ビームが配置され、シールドまたは単に型枠シートが上に配置されます。 ストリッピングを実行するには、「落下」ヘッドを下げます(さまざまな変更の場合、6 ... 10 cm)。その結果、型枠システム全体が多少曲がります。 個々の縦ビームと横ビームを比較的簡単に解放し、必要に応じて型枠パネルを取り外すことが可能になります。 多くの場合、床のコンクリート構造のコンクリートが十分な強度に達した後、型枠の下から中間ラックを取り外すために、「落下」ヘッドの下降が使用されます。

型枠システムの特徴は、ラックの取り外し可能なヘッドが一度に 2 つのオーバーラップするビームを保持できることです。このビームはこのヘッドに沿って簡単に移動できるため、設計は平面上の型枠のあらゆる形状に適用できます。 それ自体が安定しているラック - 三脚、およびそれらに沿って配置されている縦方向および横方向のビームは、それらが感知する負荷の要件に対応する距離で離すことができます。 負荷が大きい場合は、距離を短くする必要があります。 スラブの厚さが小さく、型枠の負荷が低い場合は、支柱と頭上の母屋の間の距離を長くすることができます。

この型枠システムは、H20 木製ビームを使用しています。 それらは高強度のノーザンスプルースでできており、「凸」の側面とかなり幅が広く安定したベルトを備えたIビームの形をしています。 このコンパクトな形状により、ビームは強く安定し、5 層の接合により全体の剛性が大幅に向上します。 ビームは、エッジに沿って釘を打ち付けても、分割されません。 必要に応じて、斜めでもどこでも切断できますが、強度特性が低下することはありません。 ビームは落下時に変形せず、摩耗が少なく、含浸により腐食から保護されます。 木製の桁は比較的軽く、2 人で手作業で設置できます。 ビームの断面により、ビームを傾けて適切な場所に簡単に設置できます。 そのような実行では、金属のものと比較して、作業がより簡単で簡単になり、したがってより速くなります。

型枠システム「Meva Dek」。水平構造物および天井用です。 このシステムの主な利点は、既知のすべての水平型枠技術を使用しているため、4 つの異なる型枠システムを作成できることです。

これらのシステムの組み合わせにより、特定のケースごとに、再浮上面を最小限に抑えることが可能になり、「落下物」を含む取り外し可能なヘッドを備えたプロップを使用することで、加速された剥離オプションを備えた別個の中間プロップのみを残すことが可能になります。これにより、時間とお金を大幅に節約できます。

汎用型枠システムを作成しながら、メインビームとセカンダリビームのシステムの「落下」ヘッドを手動で金属ラックに組み立てるように設計された木製の接着ビームH20が広く使用されています(図22.13)。 梁の標準寸法 (高さ 20 cm) は 250、330、390、および 450 mm で、その他のサイズの梁もご要望に応じて作成できます。

スラブ型枠システム「NOE」

1. メインビームと型枠パネルからの型枠。アルミニウム合金製の耐荷重要素を備えたスラブ型枠システムが適用されています。 このシステムは、「落下」するヘッド、天井の梁、および型枠パネルを備えた支柱で構成されています (図 22.14)。 型枠パネルは、長さ 150 および 120 cm、幅 90 ~ 30 cm (15 cm のステップ) です。 サポートの軸に沿った縦方向の天井梁の寸法は 300、210、180、150、120 cm です。「落下」ヘッドは高さ 36 cm の亜鉛メッキ鋼で、必要に応じて最大 17 cm までヘッドを下げます。 . シールド。

同じスイベルヘッド型枠システムにより、型枠カバーを自由に選択できます。 設計は、ドロップまたはスラブ構造の強い分割を伴うスラブに適用できます。 「落下」またはスイベルヘッドを備えた標準ラックでは、同じ寸法の縦方向の梁が配置され(上記を参照)、横方向のクロスバーが下弦に沿って配置されます。 このソリューションにより、型枠カバーを自由に選択できます。 横梁の設置に応じて、型枠(シャッターシートまたはパネル)を縦梁の間と縦梁の両方に配置できます。

2. 二次ビームを滑らせる型枠。アルミニウム型枠と互換性のある会社 "NOE" (図 22.15) の天井型システムは、そのさらなる開発と改良です。 「落下」ヘッドを備えたラックは、サポートが曲がる瞬間がなくても、片側の荷重でも屋根パネルから荷重を受けます。 二次ビーム - 100 から 150 cm までスライドする、伸縮タイプ。 オプションとして、メインビームのフランジに直接支持された大型パネルの成形システムが適用可能で、パネルの簡単な組み立てと解体が可能です。 ボードの範囲は 15 ~ 30 cm のピッチで、最小限の追加で部屋全体に型枠を最適に広げることができます。 設計ソリューションにより、壁にぴったりとフィットし、しっかりと固定することができます。 必要に応じて、長さ3mの縦梁を使用することができます。これにより、必要な支柱の数が大幅に削減され、型枠の天井パネルの下に設置するプロセスが簡素化されます。

3. 頭が落ちる天井型枠。このソリューションは普遍的であり、「落下」ヘッドを備えた天井型枠と、縦梁と天井パネルの支持システムが含まれています(図22.16)。 ビームは、支柱の格納式ロッドのヘッドに事前に取り付けられている「落下」ヘッドに取り付けられています。 「落下」ヘッドでは、ベアリングクロスバーが挟まれ、ラックの三脚がクロスバーの取り付け中に安定性を提供します。 型枠パネルは、型枠の組み立てられた支持構造に敷設され、敷設は縦方向と横方向の両方で迅速に行われます。 このソリューションの利点は、「落下する」ヘッドを備えたラックが剥がされた天井を常に支えている間、早期の剥ぎ取りの可能性です。 取り外した型枠パネルは、この時点で隣接するスペア サポートのグリップに取り付けることができます。

4. H20 ビームの型枠。 H20 木製ビームは、NOE 社の型枠システムで広く使用されています。 システム全体は、 木製の梁、フォークヘッド、標準サポートと三脚、およびシールドまたは合板のシートの形のカバー(図22.17)。 型枠は手作業で取り付けます。 密閉された空間に特に適しています。 このシステムの欠点は、ビーム (最大 50 ターン) とシールド (最大 20 ターン) のターンオーバーが減少することです。

スラブ用ダリー型枠。建設的な型枠ソリューションは伝統的です-スライドラック、H20木製接着梁、その上部の棚には型枠パネルが配置され、壁用に配置され、同様のサイズの特別なパネル(ただし、長さは132および88 cmのみ)(図. 22.18)。 可変長 1.5 ~ 3 の 3 つの標準サイズのラック。 2...3.5 および 2.3...4.1 m、H20 ビーム 標準サイズ、ストリッピングのために、「落下」ヘッドを備えたU字型ビームホルダーがスライドラックに取り付けられています。

Utinor によるスラブ型枠。会社「Utinor」は、コンクリート床の型枠に3つの独立したオプションを提供しています。一時的な中間サポートの存在下で、自重だけでなく敷設の重量にも耐えることができる自己支持要素で作られた取り外し不可能な型枠です。コンクリート混合物; クレーンレス設置および成形テーブル用の小型パネル型枠。

記事は会社によって作成され、デジタルで送信されました

スモール パネル型枠には、3 つの主要な要素が含まれています。上部にフォーク ヘッドが固定された標準的なポスト、金属プロファイル ビーム、およびスチール フレームと積層合板シートで構成されるパネルです。 スライド ラックを使用すると、床の高さが 2 ~ 5.2 m の部屋に型枠を使用できます.長さ 1.0 および 1.6 m のベアリング ビームを使用すると、必要に応じて 0.6 ~ 0.9 m の幅でそれらを増やすことができます.幅 30 および 60 cm、幅 0.9長さ 1.5 m まで (最も重い型枠要素の重量は 26 kg)。 パネルと梁を解体した後、フォーク、サポート、および落下ヘッドを備えた標準ラックを使用して、コンクリートスラブを支えます。

標準成形テーブル会社「Utinor」。 テーブルの設計により、部屋の高さ 2 ~ 2.5 m、幅 1.9 ~ 6 m で使用でき、作業面は厚さ 3 mm の金属シートまたは大型の合板シート 18 の形で作られています。 ..厚さ21mm。 テーブルは、テーブル フレームの縦方向ビームに取り付けられた横方向ビームのスライドで構成されています。 金属カバーは、ブラケットと皿ボルトを使用して、溶接された補強材、合板を介してスライディングビームに取り付けられています。

格子縦梁と横梁 V字型長さは 1.2 ~ 5.4 m で、60 cm 刻みです。これにより、最大 6 m のスパンを持つデッキを得ることができます。 各支持脚には、ストロークが 690 mm の手動式スクリュー レバー ジャッキと、スパンに沿って型枠を移動するための直径 200 mm のホイールが装備されています。

まず、支持脚のスクリュージャッキを使用し、壁の上部にある基準マークのレベルに従って、テーブルの高さを設定し、サイドクリアランスストリッピングレールを調整します(それらは、型枠に沿った寸法を示しています)部屋の周囲)、次に開口部、電気機器、ケーブル配線が設置され、必要な通信が敷設され、補強メッシュが敷設されます。

テーブルの両側にストリッピング レールが取り付けられています。 設置中にテーブルと隣接する壁の間にできるギャップを選択し、コンクリートが固まった後に成形テーブルを簡単に下げることができます。 テーブルの型枠は、重力の作用下で実行され、その支持脚と、ジャッキを下げるときにテーブルと床の底との間に30 ... 40 cmの隙間が作成されます。その後の延長と再配置のために、スラブの端まで簡単に転がすことができます。 同時に、まだ強度が得られていないコンクリートスラブを支えるために、解放されたスパンに仮の支柱が設置されます。

2 階の床をコンクリートで固める場合、テーブルを取り外すには、ストリッピング プラットフォームまたはカンチレバー足場を使用する必要があります。この荷重は、十分な強度が得られた 1 階の床スラブに伝達されます。 クレーンでテーブルを抽出するには、いくつかのオプションがあります。 テーブルは、スラブの続きとして機能する足場に展開でき、4 分岐スリングを使用してクレーンで持ち上げることができます。 テーブルは、特別なトラバースまたはバランス装置を使用して、足場なしでクレーンで持ち上げることもできます。

低温(マイナスではない)では、発熱によるコンクリートの温度を維持し、硬化を促進するために、コンクリートスラブをライトで覆うことをお勧めします 断熱材ポリスチレンの一種。 で 高温逆に、周囲の空気では、夕方遅くにコンクリートを打ち、朝に天井に水を注ぎ、テーブルが動くまでコンクリートのひび割れを防ぐことをお勧めします.

天井型枠「カプロック」。 Kaplok サポート システムは、現在入手可能な最も耐久性があり用途の広い耐荷重システムの 1 つです。 重要な機能システムは、伸縮ラックの完全性ではなく、個々の要素から目的の高さへのアセンブリです。

ラックは、ブッシュレス接続とブッシング接続の 2 種類で設計されています (図 22.19)。 ラックには、長さに応じて 2 ~ 6 個のカップ接続があり、カップは長さ 50 cm のラックに溶接されています。 スリーブレス接続のラックは独立して使用でき、スクリュージャッキを固定できます。 ブッシュ接続ラックは、ブッシュレスラックと組み合わせて使用し、他のラックとの垂直接続用に長さ 150 mm のブッシュを備えています。 ロッキング コッター ピンまたはダボでラックを相互に追加固定するための穴が用意されています。

各接続は2つのカップで構成され、キャップの形をしたアッパー、モバイルは可鍛性鋳造でできており、安全性と耐久性に貢献しています。 一定の高さ(50cm刻み)で固定された下部カップは、外側がボウルの形で作られ、内側には水平タイを挿入するための4つの特別な穴があります. ラックの設計により、必要な高さまで相互に拡張できます。 肉厚 3.2 mm の高強度鋼製のラック パイプにより、システム全体を大幅に軽量化することができ、1 つのラックにかかる負荷は 64 kN に達する可能性があります。

ラックのセットには、高さ 110 mm の溶接チューブを備えたサポートが含まれています。 サポートは、ラックの下部でベース (ヒール) として、上部でヘッドとして使用できます。 ラックの上部には、木材、スチール、またはアルミニウム製の固定フォークを使用して、ビームを互いに近づけて (フォーク幅 150 mm)、または角度をずらして (フォーク幅 200 mm) 取り付けます。 . 「落下する」ヘッドと揺れるフォークは、ラックが 1 つまたは 2 つの方向に破損している場合に使用されるアプリケーションを見つけました。 重要なコンポーネントはユニバーサルスクリュージャッキで、ラックの上部と下部で使用できます。 カップリング付きのスクリュージャッキには2つのタイプがあります - 要素の長さが400 mmで、その切断は250 mmで、要素の長さが860 mmで、切断は620 mmに増加します。 ジャッキは正確な調整用に設計されています サポートシステム、フォークまたはヒールに関連して使用される、カップジョイントの空洞に固定されています。 それらは、必要な水平および斜めのタイを取り付けるときに、特定の負荷用に設計されています。

水平リンクの長さは、600、900...1300 (ステップ 100 mm)、1600、1800、および 2500 mm です。 これらのリンクにより、プロジェクトの要件に応じて、ラックを 60 ~ 250 cm の距離に配置できます。 さまざまなレベル高さがあり、サポートシステム全体に空間的な剛性を提供します。 必要に応じて、水平およびラックを使用して、迅速な接続および取り外しの足場として使用できます。 各水平の端には、ラックの下部カップの特別なボアにしっかりと組み込まれている、非常に強度の高い特別なデザインの鍛造ノズル (リミッター) があります。

要素の独自の接続を備えた「Kaplock」システムにより、結び目でフレームをすばやく組み立てることができます。 水平要素の節点組み立ての方法は、ラックの下部カップのサポートへの予備設置に基づいており、そのような要素が4つ存在する可能性があります。 上部カップは、ジョイントに取り付けられた水平接続のリミット スイッチ上に下げられますが、これらのリミット スイッチをしっかりと捉え、ハンマーの一撃で固定され、しっかりとした接続を形成します。 同じレベルでの水平要素のこのような接合は便利であり、完全なアセンブリが簡素化され、アセンブリのストレスが軽減されます。 サポートシステムの利点は、ボルト、ウェッジ、ナットなしで解決できることです。

フレームの耐荷重アルミニウム梁 (図 22.20、表 22.4) には、支持荷重とカバーするスパンに応じて、3 つの種類があります。

表 22.4. フレームシステム「Kaplock」の梁

ビームT150 |

ビームT225 |

||||||||||

重量、kg |

重量、kg |

重量、kg |

重量、kg |

重量、kg |

重量、kg |

||||||

足場を固定し、床型枠の耐荷重性と二次ビームを取り付けるためのオプションを図1に示します。 22.20、II。 サポート型枠システムの重要な利点は、建設的なソリューションのシンプルさと、迅速な組み立てと分解の可能性です。 取り付けられたジャッキの動作範囲は 620 mm (他の型枠システムでは - 100...200 mm)、 サポートポスト大きく異なる場合があります。 このシステムは、フレーム全体をクレーンなしで組み立てられるように設計されています。木製のインサートを備えた耐荷重性のアルミニウム製ビームは便利で、技術的に高度なため、フレーム カラム間の距離を最大 7.5 m にすることができます。 キャリアビーム型枠 67 kg。 梁に木製のインサートが存在するため、合板シートのデッキとさまざまなデザインの型枠パネルを確実に固定できます。 さまざまな型枠システムの予備的な比較については、図. 22.21は、床の型枠の設置にかかる特定の人件費の分布を示しています。

記事は会社によって作成され、デジタルで送信されました