ワイド万能フライス盤

汎用フライス盤 FU450MRAPUG は、鉄金属および非鉄金属およびその合金で作られたさまざまな部品のフライス加工を連続生産および小規模生産で実行するように設計されています。

上記モデルのコンソールフライス盤はドイツ企業のライセンスを受けて生産されています。 「ヘッカート」。 技術的特徴によれば、それらは工場のロシア製フライス盤に相当します。 「ゼフス」しかし、技術力と品質特性の点でそれらを上回っています。

FU450MRAPUG フライス盤の主な利点:

- 本体にはSCH25鋳鉄を採用し、最適な形状と高い剛性を実現しました。

- テーブルガイドとラックガイドのフッ素樹脂コーティングは優れた耐摩擦性と耐焼き付き性を備えており、精度パラメータの長期安定性を保証します。

- 自動加工サイクル (振り子フライス加工、高速ジャンプによるフライス加工、3 平面の長方形サイクルでのフライス加工) の存在により、小規模生産だけでなく大規模生産でも機械を使用することができます。

- コンソール下降機構の存在により、テーブルの逆加速運動中に工具が加工面に接触することが防止されます。

- 縦方向の座標での通過送りを伴うテーブルのクランプ機構の存在により、必要な剛性が提供され、振動が排除されます。 クライムミーリングにより、深い溝や高強度材料で作られた部品を効率的に加工できます。

- 機械の高精度特性により、最も精度の高い部品を製造することができます。 高品質; たとえば、全長にわたるテーブル表面の非平面度は 16 μm を超えません。

- モジュール設計により、必要に応じて機械をできるだけ簡単に修理できます。

| コンソールフライス盤FU450MRAPUG (6Т83Ш)の技術的特徴 | |

|---|---|

| 特性 | 意味 |

| ワーク重量、kg。 | 1500|

導入

産業企業の最新の機器には、かなり高く計算された信頼性指標があります。 しかし、さまざまな要因、条件、動作モードの影響下で動作している間、機器の初期状態は継続的に悪化し、動作信頼性が低下し、故障の可能性が増加します。 機器の信頼性は、その製造の品質だけでなく、科学に基づいた操作、適切なメンテナンス、適時の修理にも依存します。 運用プロセスは、運用、予備、修理、保守、保管などの状態の連続的な変化に基づいています。

現在、産業界では、規制や技術文書の要件に従って生産作業を実施し、機器の技術的状態を維持するために、予防保守システムが使用されています( PPR)。 PPR システムの主な技術的および経済的基準は、修理サイクルの厳格な規制に基づいて機器のダウンタイムを最小限に抑えることです。 この基準に従って、作業の頻度と範囲は、 メンテナンスおよび修理は、あらゆる種類の機器に対して事前に確立された標準規格によって決定されます。 このアプローチにより、機器の進行性の摩耗が防止され、突然の故障が軽減されます。 PPR システムを使用すると、修理の種類、機器の種類、企業、業界全体ごとに、長期間管理可能で予測可能な修理プログラムを作成することができます。 修理サイクルが一定であるため、生産プロセスの長期計画が可能になるだけでなく、材料、財務、労働リソース、修理生産基盤の開発に必要な設備投資の予測も可能になります。 これにより、予防措置の計画が簡素化され、修理作業の事前準備が可能になり、可能な限り最短時間で作業を実行できるようになり、修理の品質が向上し、最終的には生産プロセスの信頼性が向上します。 したがって、PPR システムは、厳密な集中計画と管理の条件下で産業機器の信頼性を確保するように設計されています。

1. コースプロジェクトの初期データ

機械モデル 6T80Sh

発行年は1967年まで。

修理サイクルの開始 01.2000 (オーバーホール後)

鍵屋の仕事は1交代制です。

2. 機械の技術的な説明。

2.1 機械の目的と範囲。

モデル 6T80SH は、精度が向上した垂直回転スピンドルを備えた横型カンチレバー フライス盤で、円筒、ディスク、正面カッターを使用して、鋼、鋳鉄、非鉄金属で作られたさまざまな形状の部品の平面を加工するために設計されています。 この機械では、鋼、鋳鉄、非鉄金属、プラスチックで作られたさまざまな形状の小さな部品の平面、端、面取り、溝をフライス加工するのに便利です。

2.2 機械の構成。

テーブル上下移動切換機構、スライド、テーブル、冷却装置、電気キャビネット、テーブル横移動切換機構、ベッド、フィードボックス、フィード切換機構、主軸水平速度切換機構、ギアボックスおよび主軸、主軸頭付トランク、安全装置、機構垂直スピンドル、サスペンション、コンソールの回転速度を切り替えます。

2.3 機械およびその主要部品の装置および操作。

コントロールとその目的:

- 手動縦型撹拌台のハンドル

スレッドの手動横移動用フライホイール

縦送り有効レバー

縦ネジのバックラッシュサンプリング用ウォーム

テーブルを手動で移動するためのハンドホイール

テーブルクランプ

「照明」スイッチ

スピンドルスリーブクランプハンドル

冷却バルブ

電源スイッチハンドル

テーブルクイック移動ボタン

スタートボタン

「停止」非常ボタン

スライダークランプハンドル

横送りイネーブルレバー

コンソールクランプハンドル

送りモータースイッチ

冷却ポンプスイッチ

水平主軸回転方向スイッチ

ボタンを押す

立軸主軸回転方向スイッチ

水平主軸オーバーライドレバー

水平主軸ギアレバー

体幹の手動移動

フレームのトランククランプ

ミリングヘッドをトランクにクランプする

テーブルの長手方向の面内でミリングヘッドを回転させるウォーム

テーブル横断面でのウォーム ターニング ヘッド ミーリング

垂直スピンドルオーバーライドハンドル

縦型スピンドルプーリー切替ノブ

縦型スピンドルギアセレクター

垂直スピンドルのスリーブを移動するためのハンドル

縦送り用レバー

ギアシフトハンドル

送りシフトレバー

機械のスレッドを固定するためのネジ 6T80

停止ボタン

スピンドルは、V ベルト トランスミッションを介して電気モーターによって駆動されます。

スピンドルには、スプラインシャフトに沿ってギアブロックを動かすことによって得られる 12 の異なる速度があります。

給電線は電動機からカップリングを介してシャフトIXから給電ボックスまで送られます。 ギアブロックを動かすことにより、フィードボックスは 18 の異なるフィードを提供し、コンソールのシャフト XUI に伝達され、対応するカムクラッチがオンになると、縦方向、横方向、および垂直方向の動きのネジに伝達されます。

加速運動は、電気モーターからシャフト IX、X、KhP、XU、電磁クラッチ、オーバーランニング クラッチを介してコンソールのシャフト CL まで行われます。

縦送り、横送り、垂直送りの組み込みと逆転は両面カムクラッチによって行われます。

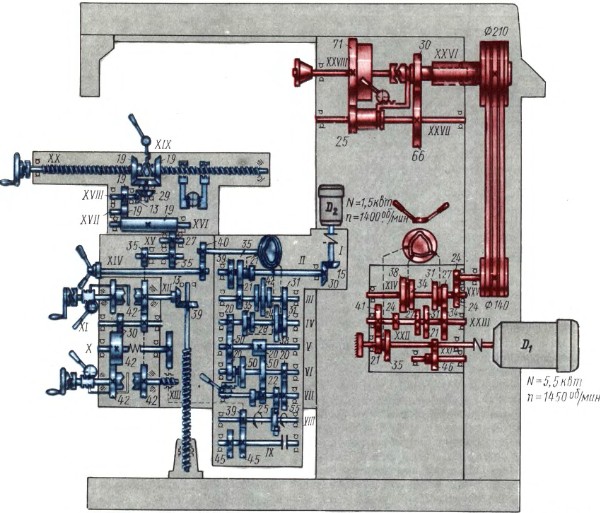

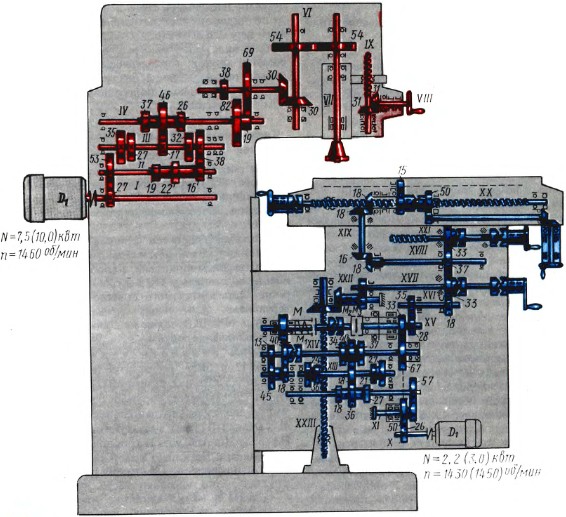

図2.1 運動学的スキーム.

ベッドは機械の基本部分であり、その上に他のすべてのコンポーネントや機構が取り付けられます。 ベッドのスタンドは、冷却剤のリザーバーであるプレート (ベース) にしっかりと接続されています。

6T80Sh 機械の胴部に立型主軸頭が取り付けられ、胴部ガイドに吊り下げブラケットが取り付けられています。

長いマンドレルでの作業に。 サスペンションには転がり軸受と滑り軸受があります。 マシンのハンガーは交換できません。ハンガーを取り付けるには、ヘッドを上に向けます。

水平主軸のギアボックスはフレームに取り付けられています。 電気モーターへの接続は、V ベルト トランスミッションを介して行われます。 ギアボックスの検査とアクセス - ベッドの未使用側にあるギアシフト ユニットの窓から。

機械の垂直主軸の駆動は、ヘッド上部に配置された電動モーターから V ベルト駆動、ローラークラッチ、ギアボックスを介して行われます。

スピンドルはスライドスリーブに取り付けられています。 6T80Sh 機械の主軸頭はクランプを介してトランクに取り付けられており、テーブルの横方向および縦方向に回転できます。

フィードドライブはコンソール内にあります。 正面、コンソールの下部にフランジ付き電動モーターが組み込まれ、コンソールの左側に給電切り替え機構とテーブルの垂直移動をオンにする機構を備えた給電ボックスが取り付けられています。 - テーブルの横方向の動きをオンにするための機構。

18 速トランスミッションには、ファストトラベルチェーンが装備されています。 安全クラッチただし、過負荷時の送りドライブの破損の可能性は除きます。

電磁クラッチとオーバーランニングクラッチを同一軸に安全クラッチを搭載。 テーブルの高速移動をオンにするには、ボタンを使用します。 送り切り替え機構は、プロファイル溝を備えたカムハンドル、リム、ギア切り替え用のレバーで構成されています。

フィードボックスのギアの切り替えは、アームが軸の周りを回転するとき、および軸がハンドルとともに回転するときに行われます。

テーブルの垂直方向および横方向の機械的動作はハンドルによって実行され、ハンドルの動作方向はテーブルの動作方向と記憶的に関連付けられています。

テーブルの手動の垂直方向の移動はハンドルによって、横方向の移動はフライホイールによって実行されます。

コンソールの後壁はダブテールガイドの形で作られています。

コンソールの上部には長方形のレールがあり、それに沿ってスレッドが移動します。

スレッドはコンソール上で横方向に移動し、テーブル用のガイドが付いています。

テーブルには縦送りねじが接続されています。 スレッドには、ネジを回転させるかさ歯車、ハンドル、および縦方向の送りをオンにする機構があります。

クライムミーリングで加工する場合、ウォームを回転させることにより、リードスクリューとナットのねじ山の隙間を選択して設定します。

カウンターミーリング方式で加工すると、リードスクリューの摩耗が激しくなります。 したがって、機械で 1 つの作業を長時間行う場合は、ネジの作業領域を変更する必要があります。

横送りを実行するには、スライド本体に固定され、コンソールのネジに接続されるナット付きブラケットが使用されます。

3. 機械の主な技術データと特性。

テーブルの作業面の寸法 (長さ x 幅)、mm 200 x 800

テーブルT溝数 3

テーブルの最大移動量、mm

縦560

横220

水平主軸の軸からテーブルの作業面までの距離、mm

少なくとも0

最大400

垂直主軸の端からテーブルの作業面までの距離、mm

少なくとも15

最大400

主軸頭の回転角度、あられ

テーブルの長手方向の面内 ± 45

テーブルの横断面内(フレームまで) 30

テーブルの横断面内(ベッドから) 45

スピンドルヘッドスリーブストローク、mm 70

主軸回転数(水平・垂直) 12

スピンドル速度制限、最小 -1

横50-2240

垂直 56-2500

イニング数 18

テーブル送り制限、mm/min

縦横20-1000

縦型 10-500

テーブルの高速移動速度、m/min

縦横 3.35

縦1.7

テーブル移動部の分割価格、mm

縦横0.05

縦0.02

垂直スピンドルのスリーブの移動リムの分割価格、mm 0.05

機械の全体寸法 (長さ x 幅 x 高さ)、mm 1600x1875x2080

機械重量 (電気機器含む)、kg 1430

4. 機械の加工に使用される工具。

横型フライスコンソールマシン6T80Shは、コンソールの存在と、ワークピースの平らな形状および形状の表面の円筒形、角形および形状のカッターを加工する際のスピンドルの水平位置によって区別されます。 さまざまな素材。 エンドミルやエンドミルでも使用可能です。

平面の加工には円筒カッターが使用されます。 これらのカッターには、真っ直ぐな歯と螺旋状の歯があります。 ヘリカル歯を備えたフライスはスムーズに動作します。 製造現場で広く使用されています。 ストレート カッターは、ヘリカル カッターの利点が切断プロセスにあまり影響しない狭い表面にのみ使用されます。 はすば歯を備えた円筒形カッターの動作中に、歯の傾斜角 OMEGA = 30 -: - 45 * で大きな値に達する軸方向の力が発生します。 そのため、ヘリカル状の切れ刃の傾斜方向が異なる円筒形のダブルカッターが使用されます。 これにより、切断プロセス中にカッターに作用する軸方向の力のバランスをとることができます。 カッターの接合部では、一方のカッターの刃先が他方のカッターの刃先と重なっています。 円筒カッターは高速度鋼で作られており、フラットおよびヘリカルの超硬インサートも装備されています。

アングル カッターは、コーナー スロットや傾斜面のフライス加工に使用されます。 シングルアングルカッターの刃先は 円錐面そしてお尻。 ダブルアングルカッターは、隣接する 2 つの円錐面に刃先が配置されています。 アングル カッターは、さまざまな工具のチップ溝をフライス加工するために工具業界で広く使用されています。 シングルアングルカッターを使用した加工では、被加工金属の切削が主に円錐面にある刃先によって行われるため、軸方向の切削力が発生します。 2 アングル カッターでは、歯の 2 つの隣接する角エッジの動作から生じる軸方向の力が互いにいくらか相殺され、対称的な 2 アングル カッターが動作すると、相互にバランスがとれます。 したがって、ダブルアングルカッターはよりスムーズに動作します。 小型のアングルカッターは、円筒形またはテーパーシャンクを備えたエンドミルで作られています。

異形カッターは、さまざまな形状の表面の加工に広く使用されています。 異形フライスを使用する利点は、フライス面の長さと幅の比率が大きいワークピースを加工する場合に特に顕著です。 大規模生産における短い形状の表面には、ブローチ加工が最適です。 定形カッターは歯の形状により裏歯のカッターと尖った(鋭い)歯のカッターに分けられます。

エンドミルは、立形フライス盤での平面の加工に広く使用されています。 それらの軸は、部品の加工面に対して垂直に設定されます。 刃先のすべての点が倣い加工されて機械加工面を形成する円筒形カッターとは異なり、正面フライスでは、歯の刃先の上部のみが倣い加工されます。 端切れ刃は補助的なものです。 主な切削加工は外周面にある横切れ刃によって行われます。

エンドミルは、輪郭の凹部、棚、相互に直交する平面などの本体部分に深い溝を加工するために使用されます。 機械スピンドルのエンドミルには、円錐形または円筒形のシャンクが取り付けられています。 このカッタでは、主な切削加工は円筒面上にある主切れ刃によって行われ、副端切れ刃は溝底のみを清掃します。 このようなカッターは通常、螺旋状または斜めの歯で作られています。 歯の傾斜角は30〜45 *に達します。 フライス加工中に溝が破壊されるため、エンドミルの直径は溝幅よりも小さくなるように選択されます (最大 0.1 mm)。

エンドミルはアダプターフランジを使用して取り付けられます。 スピンドルテーパーのマンドレルはラムロッドで固定されています。 マンドレルの首部とカッターにアダプターフランジを取り付け、ネジで固定します。 穴にキー用の溝を備えたフライスは、スピンドル スパイク用の溝を備えたショルダー付きのマンドレルに取り付けられます。

モールステーパーシャンクを備えたフェイスミルとエンドミルは、アダプタースリーブを使用してスピンドルテーパーに取り付けられます。

先端に円筒状のアンダーカット、溝、4つの貫通穴を設けた大径フライスを主軸頭に直接置き、ネジで固定します。

工具を取り付ける際には、振れが加工精度や工具の耐久性に悪影響を与えることに注意してください。 したがって、切削工具、マンドレル、中間リングの品質を監視する必要があります。

5. PPRシステムの開発と機械メンテナンス

5.1 機械の PPR システムの基本規定

計画的な予防保守は、機械のパフォーマンスを回復することを目的とした一連の組織的および技術的対策として理解する必要があります。

計画予防保守 (PPR) システムは、所定の時間数が経過した後の各ユニットの予防検査と計画修理の実施を確立します。

検査および定期修理の頻度と変更は、機器の特性、その目的、および運転条件によって決まります。

PPR システムは、機器の次のメンテナンス作業を提供します。

- オーバーホールメンテナンス。これには、機器の操作、特に制御機構、ガード、潤滑装置に関する規則の遵守の監視が含まれます。

軽微な障害をタイムリーに排除する。 メカニズムの規制。

機器の状態を確認し、軽微な故障を取り除き、次に予定されている修理の際に実行する準備作業の量を特定するための検査。

機器の定期修理の合間の点検は、修理担当者によって月次計画に従って実行されます。

5.2 機械の修理サイクルの構造

1967 年以前に製造されたマシン 6T80Sh 用。 修復サイクルの構造は次のようになります。

ここでK- オーバーホール; M - 軽微な修理。 C - 中程度の修復。 ああ、検査ね。

このサイクルには、オーバーホール - 1、中 - 2、小 - 6、検査 - 9 が含まれます。

5.3 修理サイクルの頻度とオーバーホール期間の値の計算。

修理サイクルの期間工作機械の稼働時間は、設備ごとに定められた標準稼働時間の積で決まります。

Tr.c. \u003d 24000 K om K mi K to K in K at K km、(1)

Tr.c. \u003d 24000 1 1 1 0.5 1 1 \u003d 12000 n / h。

ここで: 24,000 時間は、金属切断装置の修理サイクルの期間を特徴付ける標準係数です。

Kオーム - 処理される材料を考慮した係数、Kオーム\u003d 1

K mi - 使用するツールの材質を考慮した係数、K mi \u003d 1

Кto は機器の精度クラスを考慮した係数です、Кto =1

K in - 機器の年齢を考慮した係数K in \u003d 0.5

K y - 機器の動作条件を考慮した係数、K y \u003d 1

K km - 機器の質量カテゴリを考慮した係数 K km = 1

修理サイクルの期間を年単位で決定するには、次の式を使用して、機器の稼働時間の実際の年間資金を決定する必要があります。

(2)

ここで、Fn は設備の名目年間資金運用時間、Fn = 2070 時間です。

? - 修理とメンテナンスのための機器稼働時間の損失の割合 (2%)。

修理サイクルの期間 (年単位):

(3)

オーバーホール期間と検査間の期間を決定するには、修理サイクルの構造が必要です。

K-O-M 1 -O-M 2 -O-C 1 -O-M 3 - O-M 4 -O-C 2 -O-M 5 -O-M 6 -O-K、

オーバーホール期間の期間は次の式で決定されます。

(4)

ここで、n s、 - 数量平均修理、ns \u003d 2

n m - 小さな修理の数、n m \u003d 6

検査期間の期間は次の式で決定されます。

(5)

ここで、no - 検査数、no \u003d 9

5.4 修理スケジュールの作成。

| 機器の識別 | モデル、機器のタイプ | 修復の複雑さのグループ | オーバーホール期間、月 | 交代制勤務 | 前回の改修工事 | 月ごとの仕事の種類と労働集約度 | ||||||||||||

| 日付 | ビュー | 私 | Ⅱ | Ⅲ | Ⅳ | V | VI | Ⅶ | VIII | IX | バツ | XI | XII | |||||

| 横フライス加工片持ち梁式 |

6T80Sh | 7/3 | 8 | 1 | XII | に | について | M | について | |||||||||

5.5 機械部品および電気部品の計画修理にかかる労働集約度の計算。

機器の機械部分の修理サイクルにおける修理作業の複雑さ、h:

(6)

–

- 労働基準

機械部品の修理の複雑さの単位当たりの小規模、中規模、および大規模な修理、 tm.m.=6; t c. m=9; t k.m =50

機器の電気部品の修理サイクルにおける修理作業の複雑さ、h:

(7)

ここで、1.05 は予期せぬ修理に備えた労働強度の予備を考慮した係数です。

–

装置の機械部分の総合的なメンテナンス性。

- 労働基準

電気部品の修理複雑さの単位当たりの小規模、中規模、および大規模な修理、 t m.m. =1.5; tc. m =0; t k.m = 12.5

修理作業の総労働強度

(8)

5.6 修理期間の計算と修理チームの構成

企業での実際の時間の資金

(9)

2011 年の生産カレンダーによると、公称時間資金は 2037 時間です。

F d - 1人の労働者の実際の年間時間資金、F d \u003d 2037時間;

?– 正当な理由による労働時間の損失の割合 (15%)

従業員数

(10)

ここで、N はワーカーの数です。

Tr.gen. - オーバーホールの全体的な複雑さ。

k n - 生産標準の計画性能係数、kn = 1.2。

(11)

(12)

機械モデル 6T80SH を修理するには、整備士 1 名 (5 カテゴリー)、電気技師 1 名 (5 カテゴリー) が必要です。

結論

この中で 学期末レポート横型ミリングコンソールマシン6T80Shの技術説明を行いました。 企業での修理サービスの組織に関する質問が考慮され、メンテナンス作業のスケジュールの準備に関する質問が修正され、修理作業の労働強度、修理サイクル、オーバーホール、および特定の機械のオーバーホール期間が決定されます。

文学

等.................

コンソール- フライス盤最も一般的な。 スライド付きコンソールフライス盤のテーブルはコンソール上にあり、縦、横、垂直の 3 方向に移動します。

コンソールフライス盤は、水平フライス(固定テーブル付き)、ユニバーサルフライス(回転テーブル付き)、垂直フライス、ユニバーサルに分けられます。 立形フライス盤、倣いフライス盤、 プログラム管理や。。など。

コンソールフライス盤は、さまざまな機能を実行できるように設計されています。 フライス加工単一およびバッチ生産の条件で、円筒、ディスク、エンド、アングル、エンド、異形などのカッターを製造します。 鋼、鋳鉄、非鉄金属、プラスチック、その他の材料から、適切なサイズ(テーブルの作業領域のサイズに応じて)のさまざまなワークピースをフライス加工できます。 回転テーブルを備えた万能フライス盤では、分割ヘッドを使用して、切削工具 (ドリル、リーマーなど) やその他の部品のヘリカル溝をフライス加工したり、平歯車やはすば平歯車の歯を切削したりできます。 多目的機械は、主に単一生産の条件 (実験、工具、修理工場など) で、さまざまなフライス加工、穴あけ、単純なボーリング作業を実行できるように設計されています。

テーブルには、マシンのサイズ(数)に応じたメインパラメータの値、つまりテーブルの幅が表示されます。

テーブル幅160 mmの小型コンソールフライス盤

これらの機械は、主に非鉄金属や合金、プラスチックなどの小さなワークピースを加工したり、鋼や鋳鉄で作られたワークピースの仕上げフライス加工用に設計されています。 自動化された機械により、一定のサイクルで加工が可能です。

テーブル幅200mmのコンソールフライスNo.0

この機械は、鋼、鋳鉄、非鉄金属および合金、プラスチックで作られた小さなワークピースをフライス加工するために設計されています。 これらは、ビリニュスの工作機械工場「Zalgiris」で、水平モデル 6M80G、ユニバーサル モデル 6M80、垂直モデル 6M10 の 3 つの主なバージョンで製造されています。 これらのモデルに基づいて、工場ではユニバーサル (モデル 6P80Sh)、コピー (モデル 6P10K)、およびオペレーティング自動機械を生産しています。

テーブル幅250mmのコンソールフライスNo.1

この機械は、ドミトロフフライス盤工場 (DZFS) によって製造されています。 この工場では、次のモデルの P シリーズ機械を生産しています: 6R81G - 水平フライス、6R81 - ユニバーサルフライス、6R11 - 垂直フライス、および 6R81Sh - 汎用。 これらの工作機械の全機種(ギヤボックス、フィードボックス、リバースボックス、コンソール、ギヤボックス切替機構など)を統一しています。 いくつかのグループは、主に体の部分 (テーブル、ベッドなど) が異なります。 以前は、この工場は H シリーズのコンソールフライス盤 6N81G、6N81、および 6N11 を生産していました。

機械の運動学的スキーム

図上。 図115は、機械6R81Gおよび6R81の運動図を示す。 6P11 立形フライス盤の運動図は、主軸の垂直配置が 6P81G および 6P81 機械の運動図と異なります。

米。 115. コンソールフライス盤モデル 6P81 および 6P81G の運動図

主要な動きのチェーン。 速度 1450 rpm の 5.5 kW 電気モーターからの動きは、セミリジッドカップリング (シャフト XXII) を介して 2 つの手段によってシャフト XXIII に伝達されます。 オプション送信: 35:27 または 21:41。 将来的には、運動図上の歯車の番号は常にその歯の数を意味します。 したがって、シャフト XXIII は 2 つの異なる速度を受け取ることができます。

係数が一定の場合、理論的には、歯車の結合の条件は、結合された一対の車輪の歯数の合計が一定でなければならないことであることに注意してください。

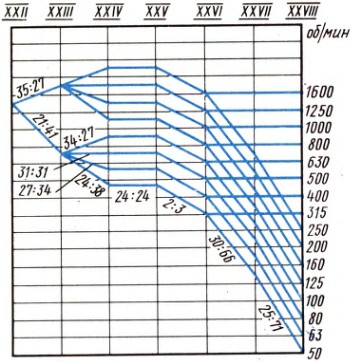

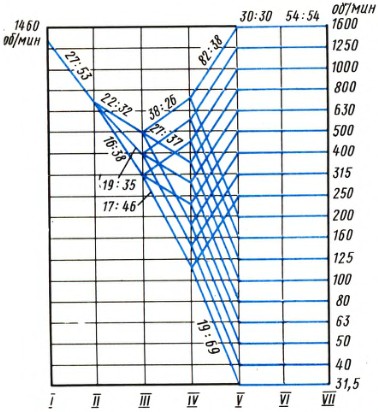

よりわかりやすく明確にするために、運動学的スキーム(図115)とスピンドル速度のいわゆる構造図(グリッド)(図116)に従って、主な動きの運動連鎖を同時に分析します。 図に示されています。 116 の回転数のグリッドは、機構のすべてのシャフトのすべての毎分回転数だけでなく、これらの各数値を取得するのに使用されるギアも視覚的に表現します。 この図では、ギアボックスのローラー (シャフト XXII ~ XXVII、図 116 を参照) の数に応じて、水平線と同様に 7 本の垂直線が互いに等距離に描かれています。 垂直線と水平線の間の距離は、選択したスケールによって異なります。

米。 116. 工作機械6P81、6P81G、6P11の回転数グラフ

垂直線に沿った垂直線と水平線の交点は、スピンドル (シャフト XXVIII) 上の数値によって示される (中間シャフトのいずれかの) 回転数に対応します。 シャフト XXIII からシャフト XXIV まで、動きは 4 対のギアの 1 つを介して伝達されます: 34:27、31:31、27:34、または 24:38 (図 115 および図 116 を参照)。 ここで、接着条件 (11) も 1 の精度で満たされます。4 つのペアすべてについて、ギアの歯数の合計はそれぞれ 61 または 62 です (一定の係数 m - 2.5 mm)。

n 個の異なる速度のシャフトから m 個のバリエーション (m = 2、3、4 など) で次のシャフトに動きが伝達される場合、このシャフトの異なる速度の数が等しいことは簡単にわかります。したがって、この場合、シャフト XXIII には 2 つの速度があり、シャフト XXIV への動きは 4 つの速度で伝達されます。 さまざまなオプション。 したがって、シャフト XXIV には 8 (2 4) の異なる速度があります (図 115 および 116 を参照)。

回転数の数値はグラフに従って十分な精度で決定できます(図116を参照)。 シャフトXXIVからシャフトXXVまで、動きは歯車24:24を介して伝達される。 シャフト XXV からシャフト XXVI までの動きは、ギア比 2:3 の V ベルト トランスミッションによって伝達されます。 シャフトXXVIと主軸(シャフトXXVIII)を繋ぐクラッチを接続すると、伝達が可能になります。 最高値スピンドル速度 (1600、1250、1000、800、630、500、400、315 rpm)。 シャフト XXVI からスピンドルへの動きは、ギヤ 30:66 を使用してシャフト XXVI からシャフト XXVII に、ギヤ 25:71 によってシャフト XVII からシャフト XVIII (スピンドル) に、列挙を使用して伝達できます。 オーバードライブのギア比は約 1/6 です。つまり、オーバードライブはシフトダウンのように機能します。 したがって、スピンドルには、列挙なしで実行する場合、8 つの最高速度と 8 つの最低回転数 (250、200、160、125、100、80、63、および 50 rpm)、つまり合計 16 の異なる速度があります。

運動学図または構造図から直接、運動連鎖の方程式を記述して、スピンドル速度の 16 ステップすべてを決定できます。 スピンドルの最大回転数を決定するには、シャフトごとにさまざまなギア オプションから最大ギア比のギアを選択し、最小回転数 (最小のもの) を決定する必要があります。

モーターを逆転させてスピンドルの回転方向を変更します。

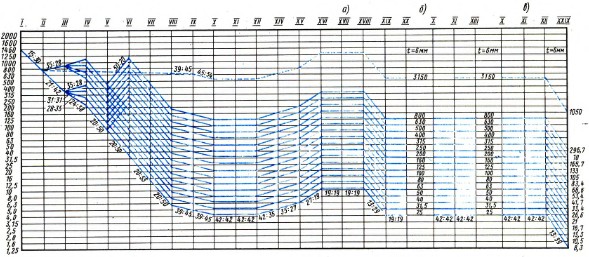

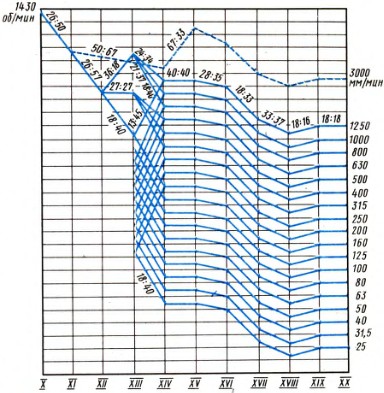

フィードチェーン。 送り機構は、セミリジッドカップリングによってシャフト I に直接接続された 1.5 kW フランジ電動機によって駆動され、フィードボックスは 9 シャフト (I ~ IX) で構成されます。 図上。 フィードボックス駆動のグラフを示す。 構造グリッド (図 117) と運動図 (図 115 を参照) によれば、機械が分母 (以下の範囲で φ = 1.26) を持つ等比級数に沿って一連の送りを取得できることが簡単にわかります。縦方向のクロスバー送りの場合は 25 ~ 800 mm/min、縦方向の送りの場合は 8.3 ~ 266.7 mm/min の範囲です。

米。 117.

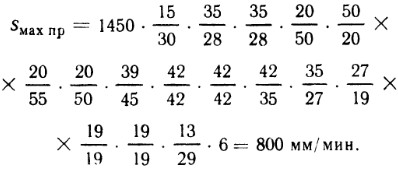

最大縦送りの運動連鎖の方程式 (図 115 および 117 を参照)、

また、フィードボックスの駆動スケジュールに従って、縦方向、横方向、および垂直方向のフィードの運動連鎖の他のすべての方程式を簡単に作成できます。

フィードボックスからの作業動作は、作業ストロークのオーバーランニングクラッチによってリバースボックスに伝達されます。 リバースボックスは、フィードボックスの出力軸から取得したトルクを対応するトルクに変換するために使用されます。 労働運動(縦方向、横方向、垂直方向)互いに反対の 2 つの方向に。 入力軸Xにはボールセーフティクラッチを搭載し、最大トルクを伝達できるように調整されています。 XIII軸は横送りねじです。 シャフト XII および XIII の端には、横方向および垂直方向に手動で移動するためのハンドルとハンドホイールがあります。

テーブル、クロススライド、コンソールの素早い動き。 これらの動きは図に示す運動連鎖に沿って行われます。 117点線。 縦送りと横送りの早送り速度は 3150 mm/min、垂直送りの場合は 3 分の 1 の 1050 mm/min です。

コンソールフライス No.2 テーブル幅 320 mm、No.3 テーブル幅 400 mm

これらの機械は、ゴーリキーフライス盤工場 (GZFS) で製造されています。 この工場では次のモデルの機械を生産しています。 6R82G および 6R83G - 横型フライス盤。 6P82 および 6P83 - ユニバーサルフライス加工。 6P12 および 6P13 - 垂直フライス加工。 6R12B および 6R13B - 垂直フライス、高速。 6R82Sh および 6R83Sh - ワイドユニバーサル。

コンソールフライス盤「P」シリーズは、従来の「M」シリーズをさらに進化させたモデルです。 新モデルは高い剛性と耐振性を備え、切削工具の耐久性と労働生産性を向上させます。 クイルクランプの設計が再設計され、しっかりとフィットし、クイルの軸方向の動きを防ぎ、スピンドル軸の安定した位置を確保します。 工作機械の電気機器の信頼性は、機器を独立した電子ニッチに配置し、機械内の電気ドライブの配線を改善することによって向上しました。 新しいモデルでは、コンソールガイドと「テーブルスレッド」ユニットの潤滑はプランジャーポンプから集中的に行われます。 効果的な潤滑により、これらの部品の耐久性が向上し、機械本来の精度がより長く維持され、メンテナンス時間が短縮されます。 すぐに摩耗する鋳鉄ブッシュの代わりにボールベアリングがリードスクリューベアリングに使用され、ベアリングの潤滑が改善されました。 テーブルを左端の位置に移動したときにテーブルガイドをチップから保護するために、テーブルの端に保護シールドが導入されています。

「P」シリーズの機械の技術力は、テーブルの長手方向の移動量を100mm増やすことによって拡張されました。 テーブルを所定の位置により正確に設定するために、新しいリムの固定が使用されます。 「P」シリーズのマシンは、現代の技術的美学の要件を満たす完璧なフォルムを持っています。

これらの機種の主要コンポーネントは統一されています。

管理を容易にし、補助時間コストを削減するために、フライス盤のゴーリキー工場の「M」および「R」シリーズの機械の加工サイクルの自動化に加えて、次のものが提供されます。機械左側)シングルハンドルによる主軸回転数変更とテーブル送り変更、中間工程を経ずにダイヤルを回すだけで必要な回転数や送りを設定できる選択機構。 ハンドルからのテーブルの自動移動の制御。ハンドルの回転方向はテーブルの移動方向と一致する。 ボタンを使用してスピンドルを開始、停止し、高速動作をオンにします。 直流電流によるスピンドルブレーキ。 縦方向、横方向、および垂直方向におけるテーブルの速い動きの存在。

機械の運動学的スキーム

図上。 図118は運動図を示す。 図119は、コンソールフライス盤6P12、6P13の主動作の機構の構造を説明する主軸回転数のグラフである。

米。 118. 工作機械モデル 6P12 および 6P13 の運動図

米。 119. 工作機械6P12、6P13の回転数グラフ

機械 6R82G、6R82、6R83G、6R83 のギヤボックスは主軸の水平位置が異なるだけで、フィードボックスは機械 6R12 と 6R13 と同じです。 万能カンチレバーフライス盤6P82Sh、6P83Shの水平主軸のギヤボックスとフィードボックスを完全に一体化しました。

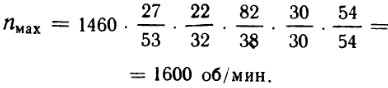

主な動きの連鎖マシン 6P12 および 6P13。 6P12 マシンでは 7.5 kW、6P13 マシンでは 10 kW の出力を持つ電気モーターから、弾性カップリングを介して、動きはシャフト F に伝達され、ギア トレインを介してシャフト I からシャフト II に伝達されます。 。 シャフト II には 3 つのギアのブロックがあり、ギア 22:32、16:38、19:35 を介して 3 つの異なる速度でシャフト III に回転を伝達することができます。 シャフト III からシャフト IV まで、動きは 3 つの異なるギア オプション (38:26、27:37、17:46) で伝達することもできます。 したがって、シャフト IV には 9 つの異なる回転数 (3x3 = 9) があります。 V シャフトは、82:38 および 19:69 のギアを使用したダブル ギア セットを介して IV シャフトから駆動を受けます。 つまり、V シャフトには 18 の異なる速度があります (9x2=18)。 動きはシャフト V からかさ歯車 30:30 によってシャフト VI に伝達され、シャフト VI から歯車 54:54 を介してスピンドル VII に伝達されます。 グラフ (図 119 を参照) によれば、18 の速度のいずれかについて運動連鎖方程式を書くことができます。 たとえば、スピンドル回転数が最高の場合は次のようになります。

フィードチェーン。 送り駆動は、6P12 マシンでは 2.2 kW、6P13 マシンでは 3 kW の出力を持つ別個のフランジ モーターから実行されます。 機械の運動図 (図 118 を参照) と供給スケジュール (図 120) に従って、運動学的供給チェーンを分析します。

米。 120. 工作機械6P12、6P13の縦送り駆動グラフ

ギア 26:50 を介してシャフト XI が回転を受け取り、次にギア 26:57 - シャフト XII を介して回転を受け取ります。 シャフト XII には 3 つの可動ギア ブロックがあり、ギアを介してシャフト XIII に 3 つの回転速度 (36:18、27:27、18:36) を伝えます。 XIV シャフトには 3 つの可動ブロックがあり、これを利用して XIII シャフトから XIV シャフトへの動きを 3 つのギア オプション 24:34、21:37、18:40 で伝達することもできます。 したがって、シャフト XIV には 9 つの異なる回転数 (3 x 3 = 9) があります。 端にカムを有する可動歯車40が右方向に移動し、シャフトXIVに固定されたクラッチM1と係合すると、シャフトXIVからシャフトXVへの回転が直接伝達される。 大歯車40が大歯車18と係合し(図示のように)、それによってクラッチM1がオンになると、シャフトXIV上の動きがリレーを介して伝達される。 ここでのバストはシフトダウンのように機能します。 したがって、コンソールフライス盤 6R82G、6R82、6R12、6R12B、6R13、6R13B、6R82Sh、および 6R83Sh のフィードボックスには 18 の異なるフィードがあります。計数なしで動作する場合は 9 つ、計数ありで動作する場合は 9 つです。 シャフト XIV からシャフト XV まで、動きは 40:40 のギアを介して伝達されます。 シャフト XV に取り付けられた幅広歯車 40、カムクラッチ M 2 がオンになった安全クラッチ M p から、動きはシャフト XV に伝達され、そこから歯車 28 によってシャフト XVI に伝達されます。 35. シャフト XVI からシャフト XVII まで、動きはギア 18:33 を介して伝達されます。 シャフト XVII から、すべての速度を縦方向、横方向、および垂直方向の送りの親ネジに伝達することができます。 したがって、縦方向の送りは、次のチェーンに従ってさらに実行されます。シャフト XVII からシャフト XVIII まで、歯車 33:37、シャフト XVIII からシャフト XIX まで、一対のかさ歯車 18:16 を介して、そしてシャフト XIX からシャフト XX まで - 縦方向送りの送りねじも一対の 18:18 ベベルギヤを通過します。

テーブルの全方向への高速移動は、摩擦クラッチ M 3 がオンの状態で実行され、図に示す運動連鎖に沿って実行されます。 120点線。 図からわかるように。 図118に示すように、送りモータからの回転は、ギア26:50、50:67、67:33を介してXVシャフトに伝達され、さらに加工送りの運動連鎖に沿って伝達される。

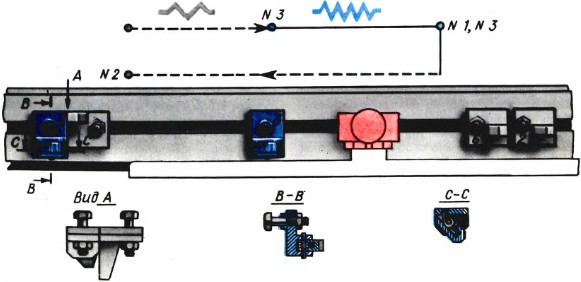

自動作業サイクル用に機械をセットアップする

「M」および「P」シリーズのコンソールフライス盤では、テーブルの長手方向の動きを半自動または自動サイクルで制御できます。 単一生産の条件では、縦送りとテーブルの早送りの制御は手動で行われます。 連続生産では、これらの機械は半自動 (ジャンピング) および自動 (振り子) 処理サイクル用に構成できます。 この目的のために、テーブルの側面の T スロットには、カムが一定の順序で互いに一定の距離を置いて取り付けられています (図 39 を参照)。カムは適切な瞬間にスプロケットに作用して、高速回転と回転速度を制御します。テーブルと縦送り切り替えハンドルの動作を制御し、所定のサイクルに従って機械が確実に動作するようにします。

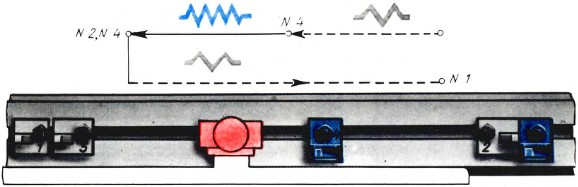

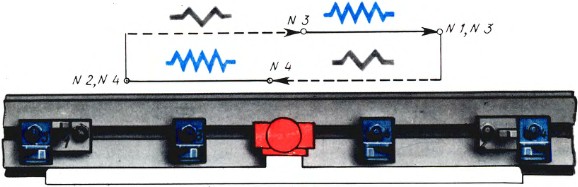

テーブルは次の自動サイクル用に構成できます。

- 半自動断続的: a) 素早く右へ - 右へフィード - 素早く戻る (左へ) - 停止など (図 121)。 b) 素早く左へ - 左へフィード - 素早く戻る (右へ) - 停止など (図 122)。つまり、テーブル移動の同じサイクルが得られますが、左側のみです。

- 自動振り子サイクル: 右に速く - 右に送り - 左に速く - 左に送り - 右に速く、など (図 123)。

米。 121. 片側半自動サイクルでカムを右側に設定する

米。 122. 片側半自動サイクルでカムを左側に設定する

米。 123. 振り子サイクルによるカムの設定

自動操作用にマシンをセットアップするには、次のことを行う必要があります。

- 入力スイッチを「オン - オフ」にしてマシンをネットワークから切断します。

- テーブルとワークの縦方向の動きを手動または自動で制御するためのスイッチを設置します。 ラウンドテーブル「自動制御」位置へ。

- 入力スイッチ「オン - オフ」でマシンの電源を入れます。

- 採用サイクルに応じてカムを取り付けてください。

自動運転に設定する場合、送りから高速移動へ、または高速移動から送りへの切り替えは、ストロークのどの時点でも、どの移動方向でも可能であり、制限されるのはカムの設定可能性によってのみであることに留意する必要があります。この時点で。

テーブルの手動または自動の縦方向の動きのスイッチは中立位置に設定され、ドライバーで止まるまで押して固定位置「自動制御」に回すと、縦方向のストロークのハンドルが設定されます。

テーブルの左右への動きは、縦ストロークハンドルの突起に作用するNo.5、6のカムによって止められます。 カム No. 1 と 2 は、テーブルの極端な位置を制限するため、決して機械から取り外さないでください。

送りから高速へ、または高速から送り(テーブルが左右に移動する場合)の切り替えは、スプロケットに作用するカム No.3、4 によって行います。

左右のカムの違いはレバーの位置のみです。 必要に応じて、レバーを反対側に移動できます。

手動制御で作業する場合、機構を不必要な摩耗から保護するために、カム No. 3 と 4 を取り外すか、テーブルの非動作部分に再配置することをお勧めします。

加工対象の表面が互いにかなり離れた位置にある一連のブランクを同時にフライス加工する場合、機械は右送りまたは左送りのジャンプ サイクルで動作するように構成できます。

加工する表面の位置に応じて、機械テーブルは次のスキームに従って高速または低速の動きを受け取ります。右に速く (または左に) - 右に (または左に) 送り - 右に速く (または左)など - 早戻し - 停止。

で 自動振り子サイクルワークはテーブルの右側、左側に交互にセットされます。 テーブルの片側に設置されたワークを加工中に、作業者は加工部分を取り外し、新たなワークを設置します。 この場合の機械テーブルは、右への高速 - 右への送り - 高速で左へ - 左への送り - 高速で右へなどという、閉じた動作サイクルを継続的に実行します。

テーブルが自動サイクルで動作しているときは、以下の点に留意する必要があります。ワーク供給方向に縦ストロークハンドルを使用して主軸をオンにすると、サイクルがオンになります。 ハンドルを「停止」(中立) 位置に設定すると、機械の自動サイクルまたは手動制御の設定に関係なく、スプロケットが回転する瞬間を除き、あらゆる場合に送りまたは早送りをオンにすることができます。カム。 この時点では、テーブルを停止するには [停止] ボタンを使用する必要があります。 このような停止後にテーブルのスイッチを入れる前に、スプロケットが固定されているかどうかを確認する必要があります。

自動サイクルの状態では、「クイックテーブル」ボタンは機能しません。

テーブル幅500mmのコンソールフライスNo.4

重工作機械のウリヤノフスク工場では、水平フライス盤モデル 6N84G と垂直フライス盤モデル 6N14 のコンソールフライス盤を生産しています。 この機械には、電動モーターによる縦方向、横方向、および垂直方向の無段階送りドライブが備わっています。 直流磁気アンプ付き。 機械は自動および半自動の作業サイクルに設定できます。

あなたの優れた成果をナレッジベースに送信するのは簡単です。 以下のフォームをご利用ください

研究や仕事でナレッジベースを使用している学生、大学院生、若い科学者の皆様には、大変感謝していることでしょう。

ポストする http://www.allbest.ru/

導入

1. 一般部分

1.1 ワークショップの目的と工夫

2.特別な部分

2.1 コンソールミーリング万能機 6E80Sh の目的と装置

2.3 コンソールミーリングユニバーサルマシンモデル 6E80Sh の潤滑

3. 生産体制

3.1 コンソールミーリングユニバーサルマシンモデル6E80Shのオーバーホールに関する技術文書

3.2 コンソールミーリング汎用機 6E80Sh オーバーホール用付帯設備・治具・工具一覧

4. 経済的な部分

4.1 コンソールミーリングユニバーサルマシンモデル 6E80Sh のオーバーホールの期限

4.2 店頭料金

5. 安全対策と消防設備

5.1 現場での労働保護

5.2 安全性

5.3 産業衛生

5.4 防火

5.5 環境保護

参考文献

導入

アルセロールミタルは世界最大の鉄鋼会社で、2008年末時点で世界の鉄鋼市場の10%を支配している。 ルクセンブルクで登録されています。

同社は、ルクセンブルクに本拠を置くアルセロールと、インド人実業家ラクシュミ・ミタルが所有するインディアン・ミタル・スチールの合併により2006年に設立された。

合併後の同社の生産能力は年間1億2000万トンに達した。 今後5年間で生産能力を1億5000万トンに増やす開発目標が発表された。 経済危機により、2011 年から 2012 年にかけて進行していたプロジェクトが 2014 年に延期されました。

ArcelorMittal Temirtau Joint Stock Company は、カザフスタン共和国の鉱業および冶金部門で最大の企業であり、独自の石炭、鉄鉱石およびエネルギー基地を備えた統合鉱業および冶金複合施設です。

アルセロールミッタル テミルタウ JSC には以下が含まれます。

鉄鋼部;

石炭局;

鉄鉱石部門。

JSC "ArcelorMittal Temirtau" は、ポリマー、亜鉛、および金属を含む平らで長い製品の製造を専門としています。 アルミニウムコーティング、また、連続鋳造スラブ、ストリップ、スパーストリップ、電気溶接パイプ、および高炉およびコークス化学産業の関連製品を含む、焼結石、鉄鉱石および石炭精鉱、コークス、銑鉄、鋼鉄も生産しています。

ArcelorMittal Temirtau JSC は社会志向の企業です。 企業の貸借対照表には、レストハウス、療養所、子供向けサマーキャンプ、スポーツ複合施設、 医療機関。 同社は公共事業プロバイダー(ホットおよび 冷水、暖房、電気)をテミルタウの住民に提供します。

片持ち技術フライス盤

1. 一般部分

1.1 ワークショップの目的と構成

ショップパスポートNo.31

この作業場は 1957 年にギプロメス社のカラガンダ支店によって設計され、1970 年 9 月にカズメタルルグストロイ トラストによって建設および運用が開始されました (管理棟はありません)。

このワークショップは、焼結、製鋼、鋳造工場の機器の修理を行うことを目的としていました。 1971 年 10 月、TsRMO-1 の独立した構造部門の創設に関連してワークショップが再編成されました。

TsRMO-2は、鉄鋼精錬所の設備の修理、スペアパーツ、高炉羽口、転炉ランスヘッドの製造と修復、鋼注湯取鍋のロッキングロッドの製造と修復のために設計されています。

この作業場は、2 つの修理セクション (平炉および転炉) と、修理および機械作業場で構成されます。

ワークショップは、長さ96メートル、幅18メートル、総面積3460平方メートルの2つの区画の建物内にあります。

工場内での物品の輸送は、吊り上げ能力5トンの電動天井クレーン3台、吊り上げ能力15/3トンのクレーン2台、吊り上げ能力10トンの電動トロリー1台、電気自動車2台、電気自動車2台で行われます。電動ローダー。

外部貨物の引き渡しは鉄道および道路輸送によって行われます。

作業場には3つの道路出入口と長さ18mの鉄道連絡線があり、全ての作業場出入口にはエアカーテンが設置されています。

作業場はSTD-300を5台設置して暖房しています。

プロジェクトは以下を提供します:

1. 1からの製品の削除 総面積ワークショップ - 0.68 トン/年

2. 1台のメインマシンからの製品の取り出し - 88.5 t/年

3. 機械オペレーター1人あたりの製品生産量 - 54.5トン/年

4. 労働者1人当たりの製品生産量 - 22.6トン/年。

生産能力

|

名前 |

年次リリース |

||||

|

プロジェクト別 |

実際、1972 年 1 月 1 日以降、 |

||||

|

スペアパーツの加工 |

|||||

|

再修理可能なスペアパーツの機械加工 |

|||||

|

ストップロッドの加工 |

|||||

|

羽口修理 |

|||||

|

修理・設置工事 |

技術的プロセス。

スペアパーツを処理する技術プロセスは個別かつ小規模です。 スペアパーツ製造用の鋳造品、鍛造品、および形材は、OTS の倉庫および主任整備士部門の調達作業場から作業場に届きます。 修理技術は、修理準備中のユニットの組み立てと修正、修理期間中のユニット、個々の部品の交換、およびユニットの修正で構成されます。

このワークショップは 2 交代勤務で、勤務時間は 8.25 時間で、週 5 日勤務、休日は 2 日となります。

1.2 主要装置の目的と簡単な技術的特徴

エリアと修理および機械ワークショップの特徴。

平炉工場設備の修理エリア - 平炉工場、耐火物工場、および組成物調製工場で、承認されたスケジュールに従って設備の計画的な予防修理を実行します。

敷地は平炉店舗の敷地内にございます。

この現場には、修理整備士、電気溶接機、ガス溶接機、カッターからなる 7 チーム (60 人) が含まれています。

転炉工場の機器修理エリア - 転炉工場および杭打機工場で承認されたスケジュールに従って、計画された設備の予防修理を実行します。

場所はエリア60、23マークにあるコンバータショップの本館の造り付けの部屋にあります。

この現場には、修理整備士、電気溶接機、ガス溶接機、切断機からなる 7 チーム (62 名) が含まれています。

修理と機械のワークショップ。

で掲示されます 生産棟ワークショップ。 修理および機械ワークショップには以下が含まれます。

A) 機械部門。

B) 鍵屋および組立部門。

C) 鍛造および溶接および調達部門。

D) ロッキングロッドの製造および修復部門。

D) 電気機械サービス。

メカニカルコンパートメントは次のように設計されています。 機械加工スペアパーツ。 面積48平方メートルのスパンABに位置します。 部門に設置されている工作機械の数は、1 トンの製品を処理する複雑さ (90 機械時間) に基づいています。

鍵屋および組立部門は、工場の鉄鋼精錬工場の機器ユニットの組立および修正を目的としています。 この部門は、エリア 972 のスパン AB および BV に位置しています。 この部門は鍵屋の 2 チーム (10 名) で構成されています。

鍛造、溶接、ブランキング部門は、小型鍛造品や工具ブランクの製造、さまざまなプロファイルの圧延製品からのブランクの切断、平炉および転炉工場の銅羽口の製造を目的として設計されています。 金属倉庫のある部門は、エリア 648 の AB ベイにあります。

ストップロッドの製造および修復部門は、鋼注湯取鍋用のストップロッドの生産を目的としています。 作業は年間 1600 トンのロッキングロッドの生産能力を持つ生産ラインで行われます。

現在、ストップスタブルの製造技術プロセスを改善するために、部門の設計が見直されています。

電気機械サービスは、機械工場で計画的な予防修理を実行し、機器のトラブルシューティングを行うように設計されています。 このサービスは、BV ベイ内の 180 平方メートルの面積を持つビルトイン ルーム内にあります。 このサービスは電気技師 4 名と鍵屋 6 名で構成されています。

資材倉庫はBVベイの24平方メートルのビルトインルームにあります。 この倉庫は、材料および技術資産の保管を目的としています。 倉庫内での荷物の運搬作業は手作業で行われます。

スペアパーツの倉庫はエリア 24 の BV のスパン内にあり、金属メッシュで囲まれています。 倉庫内には積載量5トンの電動フォークリフトが設置されています。

ショップの電源。

作業場には 12 の変電所から 10 kV ケーブルで電力が供給されています。 作業場には降圧変圧器 1000 kVA、10/0.4 kV が設置されています。

作業場の総電力は660kWです。

電力を含む - 440 kW。

クレーン - 184 kW;

電気炉 - 8 kW;

電気溶接 - 28 kW。

店舗内ネットワークは NTP 0.4 kV に接続されており、配線は APR タイプのワイヤでパイプ内に行われます。 すべてのボードには、A3124 および A3131 タイプの ShR および ShchU 自動マシンがインストールされています。

作業場の照明はGE-50ランプ87灯を使用しています。 設備の合計電力は 43.5 kW です。

ショップ内ネットワーク

|

名前 |

挿入場所 |

ショップ内ネットワーク |

||||

|

直径mm |

量 |

|||||

|

ガスパイプライン |

一般工場高速道路 |

|||||

|

酸素パイプライン |

||||||

|

蒸気パイプライン |

||||||

|

圧縮空気パイプライン |

||||||

|

温水パイプライン |

||||||

|

家庭用飲料水の供給 |

||||||

|

プロセス水パイプライン |

自動車輸送

店舗内や工場内の輸送用に、積載量3トンのユニバーサルフォークグリップ付き電動フォークリフトEP-301を2台、積載量2トンの電気自動車EK-2を2台保有しています。

衛生環境および家庭環境。

作業場の管理棟が建設中です。 修理および設置チームの人員は、平炉および転炉工場の管理棟に一時的に配置されています。

装置の技術的特徴

|

名前、タイプ、モデル、メーカー |

技術仕様 |

|||

|

メカニカルコンパートメント |

||||

|

コンソールフライス盤 6M12P (ゴーリキー工作機械工場) |

主軸先端からテーブルまでの距離: 最小 - 30 mm; 最大のものは400mmです。 テーブルの作業面サイズは1250×320mmです。 テーブルの最大の動き: 縦方向 - 700 mm; 横 - 260 mm; 縦 - 370 mm。 スピンドル内側テーパ - B 3 主軸頭の最大回転角度は±45°です。 スピンドルの軸方向の最大移動量は 70 mm です。 スピンドル速度制限は 31.5h1600 rpm。 |

|||

|

ワイドユニバーサルコンソールフライス盤 6M82Sh |

テーブルの作業面の寸法 - 125x320 mm。 マンドレル直径 - 32 mm; 50mm。 スピンドル数 - 2。 スピンドルテーパ: 横型 - No.3。 回転式と頭の上に置く - No. 2。 スピンドル速度制限: 水平 31.5h1600 rpm; スイベルヘッド 90 ~ 1400 rpm。 縦方向および横方向のテーブル送りの限界: 25h1250 mm/min。 テーブルの上下送りの限界は8.3~416.6mmです。 テーブルの長手方向の長さは 700 mm です。 テーブルの横コースは240mです。 テーブルの垂直コース - 420 mm。 テーブルの横断面内でのミリングヘッドの回転 - 45 ~ 90°。 加工されたディテールの最大重量 - 250 kg。 |

|||

|

水和クロスプレーナ 7M37 (ゴメル工作機械工場) |

スライダーの移動量 - 150x100 mm。 テーブル寸法 - 560x1000 mm テーブル平面とスライダ間の最大距離は 500 mm です。 テーブルの最大水平移動 - 800 mm。 スライダーの制限速度は 3 時間 48 分/分です。 切断そりの最大回転角度は±60°です。 |

|||

|

液化スロッティングマシン 7M430 (ゴメル工作機械工場)。 |

カッターストローク - 320 mm テーブル回転 - 360° テーブル直径 - 700 mm テーブルの最大移動量: 縦 - 600 mm クロス - 300 mm。 カッター速度制限は 3 時間 24 分/分です。 |

|||

|

縦プレーナー 7210 (ミンスク工作機械工場) |

テーブル面とクロスバー間の距離は1000mmです。 ラック間の距離 - 1100 mm テーブル寸法: 3000x900 mm。 テーブル移動長さ: 最大 - 3200 mm。 最小のものは700mmです。 キャリパーの数: クロスバー上 - 2; ラック上 - 1. クロスバーに沿ったキャリパーの水平移動 - 1500 mm。 ラック上のサポートの垂直移動 - 900 mm。 テーブルの作業コースの速度 - 4h90 m/分。 テーブル後退速度 - 12h90 m/分。 |

|||

|

カルーセルマシン 1531 (クラスノダール工作機械工場)。 |

フェイスプレート直径 - 1150 mm フェイスプレート回転数 - 6.3h315 rpm。 垂直キャリパーの傾斜角度は±45°です。 垂直サポートリフトの高さは 550 mm です。 クロスキャリパートラベル - 630 mm キャリパー送り - 0.05x12.5 mm / rev. |

|||

|

横中ぐり盤 2620V (スヴェルドロフにちなんで命名されたレニングラード工作機械協会)。 |

スピンドル直径 - 90 mm。 スピンドル速度 - 12.5h2000 rpm。 フェイスプレートの回転速度 - 8h200 rpm。 主軸の内側テーパはモールス5号です。 テーブルの作業面の寸法 - 1120x1300 mm。 最大移動量: 主軸台垂直 - 1000 mm; スピンドルの長さ - 710 mm。 テーブル幅 - 1000 mm。 テーブルの長さ - 1090 mm。 フェイスプレートサポート半径 - 170 mm。 ボーリング穴の最大直径: スピンドル - 330 mm; キャリパー - 600mm。 |

|||

|

ラジアルボール盤 2H55 (オデッサ工作機械工場)。 |

最大穴あけ径は50mmです。 モールステーパ - No.5。 スピンドルの軸方向の最大移動量は 350 mm です。 スピンドルオーバーハング - 410h1600 mm。 スピンドル速度 - 20-2000 rpm |

|||

|

ねじ切り旋盤 1E61M (イジェフスク工作機械工場) |

センターの高さは170mmです。 スピンドルの穴は32mmです。 キャリパー上 - 183 mm; ベッドの上 - 320 mm。 |

|||

|

ネジ切り旋盤 1K62 (モスクワ、エフレモフ工作機械工場) |

センターの高さは215mmです。 スピンドル穴 - 38 mm 最大ワーク径: キャリパー上 - 260 mm; ベッドの上 - 400 mm。 |

|||

|

ネジ切り旋盤 1625 (モスクワ、エフレモフ工作機械工場) |

中心間の距離 - 1400 mm。 センターの高さは215mmです。 スピンドル穴 - 47 mm。 最大ワーク径: キャリパー上 - 260 mm; ベッドの上 - 400 mm。 |

|||

|

ねじ切り旋盤 1A616 (クイビシェフ工作機械工場)。 |

中心間の距離 - 710 mm。 センターの高さは170mmです。 スピンドルの穴は32mmです。 最大ワーク径: キャリパー上 - 188 mm; ベッドの上 - 320 mm。 |

|||

|

ねじ切り旋盤 163 (トビリシ工作機械工場) |

中心間の距離 - 1400 mm。 センターの高さは265mmです。 スピンドル穴 - 65 mm。 最大ワーク径: キャリパー上 - 350 mm; ベッドの上 - 630 mm。 |

|||

|

ねじ切り旋盤 9H14S3 (トビリシ工作機械工場) |

中心間の距離 - 710 mm。 センターの高さは265mmです。 スピンドル穴 - 65 mm。 最大ワーク径: キャリパー上 - 350 mm; ベッドの上 - 630 mm。 |

|||

|

ねじ切り旋盤 165 (リャザン工作機械工場) |

中心間の距離 - 2800h5000 mm。 中心の高さは500mmです。 スピンドルの穴は80mmです。 最大ワーク径: キャリパー上 - 650 mm; ベッドの上 - 1000 mm。 スピンドル速度 - 5h500 rpm。 |

|||

|

円形研削盤 ZA164A (ポルタヴァ地域、ルブヌイ、コムナール工場) |

中心間の距離 - 2800 mm。 製品の最大直径は400mmです。 製品の最大重量は250kgです。 最大の円の寸法: 外径 - 750 mm; 内径 - 40 mm; 幅 - 70 mm。 |

|||

|

フィッティングおよび組立部門。 |

||||

|

横型油圧プレス P983 (オデッサのプレス工場)。 |

力 - 315 t。 ネットワーク内の液体圧力 - 200 kg/cm²。 プランジャーの最大ストロークは850mmです。 プレス製品の最大直径は1500mmです。 作動流体は油です。 プランジャーの端から可動スラストビームの端までの距離: 最大 - 2900 mm; 最小 - 900 mm。 作業 - 2500 mm。 |

|||

|

単柱油圧プレス P6320 (オレンブルク メタリスト工場)。 |

力 - 10 t。 ネットワーク内の液体圧力 - 160 kg/cm²。 ストローク - 400 mm。 テーブル寸法 - 380x500 mm。 |

|||

|

剥離研磨機 ZM-634(ジャララバード修理工場) |

周回数 - 2 円のサイズ - 400x40x203 mm スピンドル速度 - 1420 rpm。 中心間の距離 - 700 mm 中心高さ - 830 mm |

|||

|

垂直ボール盤 2A135 (レーニンにちなんで名付けられた工場、ステリトマック)。 |

最大穴あけ径は35mmです。 スピンドルテーパ - モールス No. 4。 スピンドル軸のずれ - 300 mm。 スピンドルトラベル - 225 mm。 主軸台ストローク - 200 mm。 スピンドル速度 - 68 ~ 1100 rpm。 送り範囲 - 0.12h1.6 mm / rev. |

|||

|

鍛造・溶接・調達部門。 |

||||

|

空気圧鍛造ハンマー М415А (ヴォロネジ工場 KPO)。 |

給電部の重量は400kgです。 1分あたりのビート数 - 130 給電部の有効運動エネルギーは950gです。 女性の軸からベッドまでの距離 - 520 mm。 ストライカーのミラーから女性までの距離は 530 です。 ストライカーミラーの寸法 - 265x100 mm。 ワークピースの最適な鍛造セクション: 正方形 - 100 mm; 丸型 - 115 mm。 |

|||

|

切断弓鋸 872 (カリーニンにちなんで名付けられたクラスノダール実験工場)。 |

鋸フレームの移動長 - 140x180 mm。 刃長 - 450 mm 1分あたりの鋸フレームのストローク数 - 85-110。 |

|||

|

フライスおよび切断機 8V66 (ミンスク工作機械工場) |

鋸刃の回転数(分)。 - 3.3時間25.5分 鋸刃の直径 - 710 mm。 切断速度 - 7.4h57m/分。 切断対象ワークの最大直径は230mmです。 |

|||

|

溶接コンバータ PSO-300 |

現在の規制制限: |

|||

|

溶接トランス TD-500(工場ポスト M-5293) |

||||

|

鍛造する |

工房で制作しました。 |

|||

|

加熱室炉 |

炉床面積は0.66㎡です。 燃料:コークス炉ガス。 |

|||

|

電気機械サービス。 |

||||

|

立形ボール盤 2A125 ( 機械工場、位置。 カバニエ、ルハンシク地方)。 |

最大穴あけ径は25mmです。 スピンドルトラベル - 200 mm。 スピンドル回転数 - 165時2130分。 テーブルの最大移動量 - 400 mm。 テーブル寸法 - 350x400 mm。 |

|||

|

剥離・粉砕機 3M-634 (キーロフにちなんで名付けられたムカチェヴォ工場) |

円の数 - 2。 円のサイズ - 400×40×203 mm。 スピンドル回転数(分) - 7時14分。 |

|||

|

平面研削盤 372B (モスクワ工作機械工場) |

ワークピースの寸法 - 1000x300x400 mm。 テーブル寸法 - 1000×300 mm。 円の高さ - 40 mm。 円の直径: 外側 - 250h350 mm; 内部 - 127 m。 |

|||

|

万能研削盤 3659A (研削盤の Vitebsk 工場)。 |

研がれたドリル、ジンカーの直径は80 mmです。 研ぎ角度 - 70°h140°。 刃物の刃数は最大12枚です。 砥石: 外径 - 200 mm; 内部 - 32 m; 高さは-70mmまで。 円の回転数(分)。 - 1850年 |

ハンドリング装置

|

名前、番号、メーカー |

設置場所 |

技術仕様 |

|||

|

橋梁電動クレーン1号 (機械工場、ハバロフスク地方ノボブレイスク集落)。 |

鍛造部門 機械部門です。 ストッパーロッド製造部 |

耐荷重 - 5トン。 橋の長さは16.5メートルです。 移動速度: クレーン - 73.5 m / 分; カート - 38 m/分; 持ち上げ - 10 m/分。 揚程 - 8 m。 |

|||

|

橋梁電動クレーン3号 (機械製造工場、ウズロバヤ駅、トゥーラ地方)。 |

取付・組立部門 |

耐荷重 - 15/3 t。 橋の長さは16.5メートルです。 移動速度: クレーン - 49 m/分; カート - 18 m/分; メインリフト - 2.2 m/分。 補助昇降 - 9.7 m / 分。 リフト高さ: メイン - 8.5 m; 補助 - 8.5 m。 |

|||

|

橋梁電動クレーン4号 (PTO 工場、キロヴォグラード地域アレクサンドリア)。 |

取付・組立部門 |

耐荷重 - 15/3 t。 橋の長さは16.5メートルです。 移動速度: クレーン - 75.3 m / 分; カート - 34.5 m / 分; メインリフト - 8 m/分。 補助昇降 - 19.2 m / 分。 リフト高さ: メイン - 8 m; 補助 - 8 m。 |

|||

|

トロリー電気 (冶金装置のドネプロペトロウシク工場)。 |

軸 4 ~ 5 のスパン間 |

耐荷重 - 10t; 線路 - 1000 mm; トロリーベース - 1600 mm。 プラットフォームサイズ - 2630×1650 mm。 移動速度 - 40 m/分。 MTK-11-V電動モーターによる駆動、 出力2.2kW、885rpm。 ボタンコントロール。 |

2.特別な部分

2.1 コンソールミーリング万能機モデル6E80Shの目的と装置

図 2.1.1 コンソールミリング ワイドユニバーサルマシンモデル6E80Sh

6E80SH ワイドユニバーサル横型フライス盤は、鉄、非鉄金属、プラスチックで作られた小型部品のフライス加工や一部の穴あけ作業を行うように設計されています。

単一およびバッチ生産の条件に適用されます。 機械の技術的特性により、ハイス工具や超硬インサートを備えた工具の能力を最大限に活用することができます。

格納可能なクイルを備えたスイベルミーリングヘッドにより、ワークピースの傾斜面のミーリングが可能です。 分割ヘッド、回転テーブル、バイスを使用することで機械の技術力が広がります。

この機械は、水平または垂直スピンドルに固定された回転固定カッターによるフライス加工の原理に基づいて動作します。 テーブル(X 座標)、スライド(Y 座標)、コンソール(Z 座標)の動きは、作業または設置の動きとして使用されます。

CNC装置を使用すると、プログラムに従って自動モードで部品を加工できます。

デザイン上の特徴:

ラックは、他のすべてのユニットおよび機構が取り付けられるベース ユニットです。 ラックはプレート (ベース) にしっかりと接続されています。 垂直主軸ヘッドが機械の胴部に取り付けられ、長いマンドレルを使用するための吊り下げブラケットが胴部ガイドに取り付けられています。

水平主軸のギアボックスはラックマウントされています。 垂直スピンドルはヘッド上部に配置された電動モーターによって駆動されます。

コンソールの後壁はダブテールガイドの形で作られています。 スレッドはコンソール上で横方向に移動し、テーブル用のガイドが付いています。 テーブルには縦送りねじが接続されています。 連動工法、カウンターミリング工法どちらでも加工可能です。

マシン構成:

テーブル上下移動切換機構、スライド、テーブル、冷却装置、電気キャビネット、テーブル横移動切換機構、ベッド、フィードボックス、フィード切換機構、主軸水平速度切換機構、ギアボックスおよび主軸、主軸頭付トランク、安全装置、機構垂直スピンドル、サスペンション、コンソールの回転速度を切り替えます。

機械とその主要部品の装置と操作。

コントロールとその目的:

手動縦型撹拌台のハンドル

スレッドの手動横移動用フライホイール

縦送り有効レバー

縦ネジのバックラッシュサンプリング用ウォーム

テーブルを手動で移動するためのハンドホイール

テーブルクランプ

「照明」スイッチ

スピンドルスリーブクランプハンドル

冷却バルブ

電源スイッチハンドル

テーブルクイック移動ボタン

スタートボタン

「停止」非常ボタン

スライダークランプハンドル

横送りイネーブルレバー

コンソールクランプハンドル

送りモータースイッチ

冷却ポンプスイッチ

水平主軸回転方向スイッチ

ボタンを押す

立軸主軸回転方向スイッチ

水平主軸オーバーライドレバー

水平主軸ギアレバー

体幹の手動移動

フレームのトランククランプ

ミリングヘッドをトランクにクランプする

テーブルの長手方向の面内でミリングヘッドを回転させるウォーム

テーブル横断面でのウォーム ターニング ヘッド ミーリング

垂直スピンドルオーバーライドハンドル

縦型スピンドルプーリー切替ノブ

縦型スピンドルギアセレクター

垂直スピンドルのスリーブを移動するためのハンドル

縦送り用レバー

ギアシフトハンドル

送りシフトレバー

機械のスレッドを固定するためのネジ 6T80

停止ボタン

運動学的スキーム。

スピンドルは、V ベルト トランスミッションを介して電気モーターによって駆動されます。

スピンドルには、スプラインシャフトに沿ってギアブロックを動かすことによって得られる 12 の異なる速度があります。 給電線は電動機からカップリングを介してシャフトIXから給電ボックスまで送られます。 ギアブロックを動かすことにより、フィードボックスは 18 の異なるフィードを提供し、コンソールのシャフト XUI に伝達され、対応するカムクラッチがオンになると、縦方向、横方向、および垂直方向の動きのネジに伝達されます。

加速運動は、電気モーターからシャフト IX、X、KhP、XU、電磁クラッチ、オーバーランニング クラッチを介してコンソールのシャフト CL まで行われます。

縦送り、横送り、垂直送りの組み込みと逆転は両面カムクラッチによって行われます。

ベッドは機械の基本部分であり、その上に他のすべてのコンポーネントや機構が取り付けられます。 ベッドのスタンドは、冷却剤のリザーバーであるプレート (ベース) にしっかりと接続されています。

6E80Sh 機械のトランクには垂直主軸ヘッドが取り付けられており、長いマンドレルを使用するためにサスペンション ブラケットがトランク ガイドに取り付けられています。 サスペンションには転がり軸受と滑り軸受があります。 マシンのハンガーは交換できません。ハンガーを取り付けるには、ヘッドを上に向けます。

水平主軸のギアボックスはフレームに取り付けられています。 電気モーターへの接続は、V ベルト トランスミッションを介して行われます。 ギアボックスの検査とアクセス - ベッドの未使用側にあるギアシフト ユニットの窓から。 機械の垂直主軸の駆動は、ヘッド上部に配置された電動モーターから V ベルト駆動、ローラークラッチ、ギアボックスを介して行われます。

スピンドルはスライドスリーブに取り付けられています。 6E80Sh 機械の主軸頭はクランプを介してトランクに取り付けられており、テーブルの横方向および縦方向に回転できます。 フィードドライブはコンソール内にあります。 正面、コンソールの下部にフランジ付き電動モーターが組み込まれ、コンソールの左側に給電切り替え機構とテーブルの垂直移動をオンにする機構を備えた給電ボックスが取り付けられています。 - テーブルの横方向の動きをオンにするための機構。 18 速フィード ボックスには、過負荷時にフィード ドライブが損傷する可能性を排除する安全クラッチ付きのファスト トラベル チェーンが装備されています。

電磁クラッチとオーバーランニングクラッチを同一軸に安全クラッチを搭載。 テーブルの高速移動をオンにするには、ボタンを使用します。 送り切り替え機構は、プロファイル溝を備えたカムハンドル、リム、ギア切り替え用のレバーで構成されています。

フィードボックスのギアの切り替えは、アームが軸の周りを回転するとき、および軸がハンドルとともに回転するときに行われます。

テーブルの垂直方向および横方向の機械的動作はハンドルによって実行され、ハンドルの動作方向はテーブルの動作方向と記憶的に関連付けられています。

テーブルの手動の垂直方向の移動はハンドルによって、横方向の移動はフライホイールによって実行されます。

コンソールの後壁はダブテールガイドの形で作られています。

コンソールの上部には長方形のレールがあり、それに沿ってスレッドが移動します。

スレッドはコンソール上で横方向に移動し、テーブル用のガイドが付いています。

テーブルには縦送りねじが接続されています。 スレッドには、ネジを回転させるかさ歯車、ハンドル、および縦方向の送りをオンにする機構があります。

クライムミーリングで加工する場合、ウォームを回転させることにより、リードスクリューとナットのねじ山の隙間を選択して設定します。

カウンターミーリング方式で加工すると、リードスクリューの摩耗が激しくなります。 したがって、機械で 1 つの作業を長時間行う場合は、ネジの作業領域を変更する必要があります。

横送りを実行するには、スライド本体に固定され、コンソールのネジに接続されるナット付きブラケットが使用されます。

機械の基本的な技術データと特性。

テーブルの作業面の寸法 (長さ x 幅)、mm 200 x 800

テーブルT溝数 3

テーブルの最大移動量、mm

縦560

横220

水平主軸の軸からテーブルの作業面までの距離、mm

少なくとも0

最大400

垂直主軸の端からテーブルの作業面までの距離、mm

少なくとも15

最大400

主軸頭の回転角度、あられ

テーブルの長手方向の面内 ± 45

テーブルの横断面内(フレームまで) 30

テーブルの横断面内(ベッドから) 45

スピンドルヘッドスリーブストローク、mm 70

主軸回転数(水平・垂直) 12

スピンドル速度制限、最小 -1

横50-2240

垂直 56-2500

イニング数 18

テーブル送り制限、mm/min

縦横20-1000

縦型 10-500

テーブルの高速移動速度、m/min

縦横 3.35

縦1.7

テーブル移動部の分割価格、mm

縦横0.05

縦0.02

垂直スピンドルのスリーブの移動リムの分割価格、mm 0.05

機械の全体寸法 (長さ x 幅 x 高さ)、mm 1600x1875x2080

機械重量 (電気機器含む)、kg 1430

機械加工に使用する工具です。

6T80Sh 横型フライスコンソールマシンは、さまざまな材質のワークピースの平坦面や成形面の円筒形、角形、成形フライスを加工する際の、コンソールの存在とスピンドルの水平位置によって区別されます。 エンドミルやエンドミルでも使用可能です。

平面の加工には円筒カッターが使用されます。 これらのカッターには、真っ直ぐな歯と螺旋状の歯があります。 ヘリカル歯を備えたフライスはスムーズに動作します。 製造現場で広く使用されています。 ストレート カッターは、ヘリカル カッターの利点が切断プロセスにあまり影響しない狭い表面にのみ使用されます。 はすば歯を備えた円筒形カッターの動作中に、歯の傾斜角 OMEGA = 30 -: - 45 * で大きな値に達する軸方向の力が発生します。 そのため、ヘリカル状の切れ刃の傾斜方向が異なる円筒形のダブルカッターが使用されます。 これにより、切断プロセス中にカッターに作用する軸方向の力のバランスをとることができます。 カッターの接合部では、一方のカッターの刃先が他方のカッターの刃先と重なっています。 円筒カッターは高速度鋼で作られており、フラットおよびヘリカルの超硬インサートも装備されています。

アングル カッターは、コーナー スロットや傾斜面のフライス加工に使用されます。 シングルアングルカッターは、円錐面と端面に切れ刃を持っています。 ダブルアングルカッターは、隣接する 2 つの円錐面に刃先が配置されています。

アングル カッターは、さまざまな工具のチップ溝をフライス加工するために工具業界で広く使用されています。 シングルアングルカッターを使用した加工では、被加工金属の切削が主に円錐面にある刃先によって行われるため、軸方向の切削力が発生します。 2 アングル カッターでは、歯の 2 つの隣接する角エッジの動作から生じる軸方向の力が互いにいくらか相殺され、対称的な 2 アングル カッターが動作すると、相互にバランスがとれます。 したがって、ダブルアングルカッターはよりスムーズに動作します。 小型のアングルカッターは、円筒形またはテーパーシャンクを備えたエンドミルで作られています。

異形カッターは、さまざまな形状の表面の加工に広く使用されています。 異形フライスを使用する利点は、フライス面の長さと幅の比率が大きいワークピースを加工する場合に特に顕著です。 大規模生産における短い形状の表面には、ブローチ加工が最適です。 定形カッターは歯の形状により裏歯のカッターと尖った(鋭い)歯のカッターに分けられます。

エンドミルは、立形フライス盤での平面の加工に広く使用されています。 それらの軸は、部品の加工面に対して垂直に設定されます。 刃先のすべての点が倣い加工されて機械加工面を形成する円筒形カッターとは異なり、正面フライスでは、歯の刃先の上部のみが倣い加工されます。 端切れ刃は補助的なものです。 主な切削加工は外周面にある横切れ刃によって行われます。

エンドミルは、輪郭の凹部、棚、相互に直交する平面などの本体部分に深い溝を加工するために使用されます。 機械スピンドルのエンドミルには、円錐形または円筒形のシャンクが取り付けられています。 このカッタでは、主な切削加工は円筒面上にある主切れ刃によって行われ、副端切れ刃は溝底のみを清掃します。 このようなカッターは通常、螺旋状または斜めの歯で作られています。 歯の傾斜角は30〜45 *に達します。 フライス加工中に溝が破壊されるため、エンドミルの直径は溝幅よりも小さくなるように選択されます (最大 0.1 mm)。

エンドミルはアダプターフランジを使用して取り付けられます。 スピンドルテーパーのマンドレルはラムロッドで固定されています。 マンドレルの首部とカッターにアダプターフランジを取り付け、ネジで固定します。 穴にキー用の溝を備えたフライスは、スピンドル スパイク用の溝を備えたショルダー付きのマンドレルに取り付けられます。

モールステーパーシャンクを備えたフェイスミルとエンドミルは、アダプタースリーブを使用してスピンドルテーパーに取り付けられます。

先端に円筒状のアンダーカット、溝、4つの貫通穴を設けた大径フライスを主軸頭に直接置き、ネジで固定します。

工具を取り付ける際には、振れが加工精度や工具の耐久性に悪影響を与えることに注意してください。 したがって、切削工具、マンドレル、中間リングの品質を監視する必要があります。

2.2 カンチレバーミーリングユニバーサルマシンモデル6E80Shのオーバーホールの技術プロセス

機械検査:

1. 機械全体およびノードごとの状態と動作に関する機械の外部検査 (欠陥を特定するための分解は行わない)。

2. 主要なムーブメントと送りの駆動機構の状態の検査と検証。

3. テーブルの親ネジの隙間の調整。

4. スピンドルベアリングの規制;

5.速度と送りを切り替える機構の動作を確認します。

6. カムクラッチとフィードをオンにするための機構の調整 摩擦クラッチファストトラック。

7. テーブル、スレッド、コンソール、トランクのウェッジの調整。

8. ガイドの検査、傷や擦り傷の洗浄。

9. 緩んだ留め具を締めます。

10.制限カムが正しく動作することを確認します。

11.冷却および潤滑システムの状態の確認と軽微な修理。

12. 保護装置の状態の確認と修理。

13. 次回の修理時に交換が必要な部品の特定(2 回目の軽度の修理から開始)。

小型機械の修理:

1.ノードの部分的な分解。

2. すべてのノードのフラッシュ。

3. 転がり軸受の規制または交換。

4. ギアの歯、クラッカー、シフトフォークのバリや傷の洗浄。

高速クラッチのフリクションディスクの交換及び追加(2回目の修理から) 5.

6.ウェッジとスラットの研ぎと洗浄。

7. 親ネジの洗浄と摩耗したナットの交換。

8. ガイドおよびテーブルの作業面の傷や擦り傷の清掃。

9.摩耗したり破損したファスナーの交換

10. 速度と送りをオンにするメカニズムのチェックと調整。

11.潤滑および冷却システムの修理。

12. 機械をアイドル状態でテストし、ノイズ、加熱、ワークピースの精度をチェックします。

中型機械の修理:

1. 機械のノード分解。

2. すべてのノードのフラッシュ。

3. 分解したユニットの部品の検査。

4. 声明の欠陥の編集。

5. スピンドルベアリングの調整または交換。

6. スプラインシャフトの交換または修復。

7.摩耗したブッシュとベアリングの交換。

8.ファストトラベル摩擦クラッチリテーナーのディスクと部品の交換;

9.摩耗したギアの交換;

10. 磨耗した親ネジおよびナットの修復または交換。

11.調整ウェッジを研磨または交換する。

12. 潤滑および冷却システムのポンプおよび付属品の修理。

13. ガイドの摩耗が許容範囲を超えている場合は、ガイドの表面を削るか研削することによって修正します。

14. 機械の外面の着色。

15. 騒音と発熱をチェックしながら、アイドル状態 (すべての速度と送りで) で機械を慣らし運転します。

16. GOST 17734--72 に従って機械の精度と剛性を検査します。

機械のオーバーホール:

オーバーホールは、すべての機械コンポーネントを完全に分解して行われます。 必ず不備のある見積書が作成されてしまう。 修理の結果、機械のすべての摩耗したコンポーネントと部品は修復または交換され、元の精度、剛性、および出力が回復されなければなりません。 このタイプの修理の性質と作業範囲は、特定の動作条件に応じて決定されます。 統一システム定期的な予防メンテナンス。

2.3 クロステーブルおよび DRO モデル 65A80F13 を備えた立型フライス盤の潤滑

潤滑システム。

潤滑システムは 2 つの独立したシステムで構成されます。

集中潤滑。

定期給油システム。

機械の集中潤滑システム。

集中潤滑システムは、メインドライブを潤滑し、フロントスピンドルベアリングを冷却し、定期潤滑システムに電力を供給するように設計されています。

機械の油圧ステーションの潤滑コンパートメントにある NP ポンプ ユニットからの潤滑は、スピンドルを冷却するためにメッシュ フィルター F2 を通って供給されます。 オリジナルのチョーク DR1 はスピンドルからの出口ストリームに並列に接続されており、メイン ドライブの潤滑に供給される潤滑油の量を調整する役割を果たし、チョーク DR2 が直列に接続されています。

ステーションに設置され、スピンドル冷却のための潤滑油の流量を調整します。

潤滑システムは次のように調整されます。

ギアボックスの安全弁のネジを緩めます。

スロットル DR2 を閉じます。

ポンプステーションの電源を入れます。

圧力を 0.2 MPa に設定します。

圧力スイッチ RD をこの圧力に設定します。

圧力を0.35 ... 0.4 MPaに設定します。

スロットル DR2 を開き、ステーションの圧力を 0.3 MPa にします。

組立時および動作時のスロットルDR1は規制対象外です。

定期給油システム。

定期潤滑システムは、ガイド、サポート付きボールねじ、3 つの座標すべて (テーブル、スライド、主軸台) を潤滑するように設計されています。

システムには以下が含まれます。

単線間欠ポンプ 油圧駆動 H;

フィーダー P1、P2、P3、P4、ポイントでの潤滑剤の計量分配に使用されます。

安全弁 KP1;

リミットスイッチ VK。フィーダの動作を制御するために使用されます。

制御装置PUは、ポンプHを制御するディストリビュータP4を所定の間隔でオンにするために使用される。

潤滑システムは次のように機能します。

所定の時間間隔で、制御監視装置は、ポンプ H を制御するサイクルスプール P4 にコマンドを発行し、潤滑サイクルの継続時間のカウントを開始します。

インストルメントパネルに「注油」の白色ランプが点灯します。 潤滑剤はポンプから中央フィーダー P1 に入り、そこから後続のフィーダー P2、P3、P4 および潤滑ポイントに送られます。

P1 フィーダが全サイクルを完了すると、制御装置回路は VK リミット スイッチから信号を受信します。 この間、VKロッドは1往復動作します。 制御装置は、VC から信号を受信した後、P4 スプールとポンプ H をオフにするコマンドを発行します。潤滑サイクルが終了すると、緑色の一時停止ランプが点灯します。 制御装置が設定した制御時間内にサイクル終了の信号を受信しなかった場合、装置の制御盤に赤色ランプ「緊急」が点灯します。

潤滑システムの動作。

機械の最初の起動時、または作業を長時間中断した後は、システムのエア抜きが必要です。

制御装置の取扱説明書を使用して、制御時間を少なくとも 30 秒に、一時停止時間を 8 ~ 10 秒に設定します。

ポンピングして約3時間生産します。

オイルが潤滑ポイントに到達しているかどうかを確認してください。

ポンピング後、ポンプのスイッチを入れるまでの休止時間を 20 分に設定します。

潤滑が過剰または不十分な場合、制御装置を使用して休止時間を変更できます。

システムのメンテナンスおよびシステムの動作時に起こり得る故障については、「機械に付属の潤滑システム、制御装置、単線ポンプおよび単線フィーダのパスポート」を参照してください。

運用中は毎日次のことを確認する必要があります。

潤滑ステーションのタンク内のオイルレベル。

類似の文書

汎用コンソールフライス盤6M82Sh、6M83Shの操作。 一般情報、基本的な技術データと特性、運用および保守時の安全対策。 機械の構成、設置、準備、初期立ち上げの手順。

制御作業、2010/01/08 追加

タレット旋盤1V340F30の装置と動作原理。 修理スケジュール、機械の機構の分解と部品の修理、装置の組み立てのための技術プロセスの開発。 設備のオーバーホールにかかる材料費の計算。

論文、2010 年 3 月 26 日追加

片持ち立形フライス盤の主軸回転駆動装置と主軸組立構造の開発。 機械の主な動きの駆動力の運動学と動力の計算。 組立ユニットの開発と主軸組立の設計のプロジェクト。

学期末レポート、2014 年 5 月 16 日追加

汎用フライス盤の動作原理。 スピンドル、ギア、シャフトのギアボックスの運動学的計算。 荷重と応力の決定。 ワームの製造技術プロセスの開発。 切削モードの計算。

論文、2013/04/14 追加

横型フライス盤モデル6P80Gの技術的特徴とその範囲。 機械の主要コンポーネント、機構、制御の指定。 機械の運動学とその動作原理。 ドライブの運動学計算の精度の評価。

学期末レポート、2013/01/26 追加

横型フライス盤の目的と技術的特徴。 回転周波数をプロットします。 エンジンの選択と駆動力の計算。 ギアの歯数とシャフトのトルクを決定します。 アセンブリ潤滑システムの説明。

学期末レポート、2012/07/14 追加

汎用フライス盤の基本モデルの分析、近代化の根拠。 主な動きの駆動の運動学的計算。 CNCの機能図。 位置決めサイクルの開発。 部品および駆動機構の動力およびその他の計算。

論文、2011/05/19 追加

機械工場の電気機械装置。 フライス盤の技術プロセス。 運動学的スキームとその説明。 治具の計算と選択。 制御システムの電気機器。 VFD-Bの接続図とその技術的な動作。

学期末レポート、2012/06/01 追加

圧延機の目的、範囲および分類。 ゴム引きロールを備えたピーラー、作業の技術指標。 サスペンションダイヤグラム 機械の装置: 機械の技術プロセス、機器の技術的特性。

学期末レポート、2015/06/05 追加

汎用フライス盤の設計概要。 マシンモデル 6P82Sh の目的、ノードの配置、およびレイアウトの特徴。 それに対して実行される技術的操作。 一般的な機械加工操作の切削モード パラメータの計算。

シロコウユニバーサルコンソールフライス盤MOD。 FU350MRAPUG、FU450MRAPUG(ソ連で製造された類似体 - 6T82Sh、6T83Sh)。 StankoGomel OJSC が製造する多目的カンチレバーフライス盤を使用すると、垂直スピンドルと水平スピンドルの両方で鋼と鋳鉄の部品をフライス加工できます。 このシリーズの機械では、垂直主軸頭が両方向に 45°回転するため、装置の機能を拡張できます。 機械は小規模生産でも大規模生産でもその能力を証明しています。 ワイドユニバーサルコンソールフライス盤MODの主な利点へ。 FU350MRapUG-03、FU450MRapUG:

水平および垂直スピンドルの利用可能性。 2 つのスピンドルにより、工具生産や小規模生産において機械の機能を拡張できます。

管理が簡単。

操作上の気取らないこと。

構造の剛性 ガイドライニングの耐摩耗性の向上。

· テーブル上の最大荷重は1000~1500kgで、大型部品の加工も可能;

· コンソールの下降機構の存在により、テーブルの戻り加速コースでの加工面の工具による接触が排除されます。

・通過時に縦方向の座標を与えるテーブルのクリップ機構の存在により、必要な剛性が提供され、振動が排除されます。

ボールネジを搭載することで高い動作精度を実現し、DROやSPPUシステムを機械に搭載することも可能です。 技術仕様以下の表で可能です。

仕様

| 機械型式 | FU350MRAPUG | FU450MRAPUG |

| CIS で生産されたアナログのモデル | 6T82Sh | GF3203 |

| *特別バージョン |

315x1250 375х1600* |

400×1600 450х1800* |

| テーブルの作業面、mm | 315x1250 | 400×1600 | 1000 | 1500 |

| テーブルの縦方向の動き、mm | 850 | 1120 |

| テーブルが両方向に回転すると、あられが発生します。 | 45 | 45 |

| クロスサポートの横方向の動き、mm | 270 | 345 |

| コンソールの垂直移動、mm | 500 | 630 |

| カウンターサポートの手動横移動、mm | -- | 500 |

| 主駆動力、kW | 5.5 | 11 |

| 最大。 スピンドルのトルク、Nm | 925 | 1850 |

| ツールテーパ | ISO-50 | ISO-50 |

| フロントベアリング直径、mm | 110 | 110 |

| ミリングヘッドの最大直径、mm | 250 | 315 |

| クイルの移動量、mm | -- | -- |

| 両方向の回転角、あられ。 | -- | -- |

| イニング数 | 18 | 18 |

| 速度範囲、回転数 | 28…1400 | 28…1400 |

| フライス主軸駆動電力、kW | 3 | 11 |

| アタッチメントApUG速度、rpm | 56…2500 | 28…1400 |

| 縦方向および横方向の送り、mm/min | 16…800 | 16…800 |

| 縦送り、mm/min | 5…250 | 5…250 |

| 送り駆動電力、kW | 1.5 | 2.2 |

| 早送り、横方向および横方向、mm/min | 3150 | 3150 |

| 早送り垂直、mm/min | 1000 | 1000 |

| 総消費電力、kW | 11.11 | 26 |