Kontrola kvality montáže oceľových konštrukcií. Kontrola kvality montáže a dodávky a preberania montovaných konštrukcií

7. Kontrola kvality inštalácie konštrukcií.

Kvalita stavebných konštrukcií by sa mala kontrolovať pri ich prijatí na stavenisko, pri postupnej kontrole a inštalácii konštrukcií, pri ich upevňovaní do uzlov a spojov.

Pri preberaní konštrukcií je potrebné skontrolovať: vzhľad, zhodu označenia s požiadavkami noriem, geometrické rozmery, dostupnosť a správnosť vyplnenia sprievodných dokladov, správne naloženie konštrukcií na vozidlá. Ak sa zistia chybné návrhy, mal by byť pozvaný zástupca dodávateľa a mal by sa vypracovať zákon pre chybné výrobky. Výsledky prevádzkovej kontroly sú zaznamenané vo výkonnej dokumentácii.

Pri montáži prefabrikátov železobetónové konštrukcie pri viacpodlažnej rámovej budove musia byť splnené tieto tolerancie:

Odchýlky Tolerancie, mm

Posun osí skiel základov vo vzťahu k + 10

stredové osi;

Odchýlky značiek horných nosných plôch základov. - 10

Odchýlky značiek horného dna pohára základov; - 20

Odsadenie osí stĺpov v hornej časti vzhľadom na + 15

stredové osi pre stĺpy s výškou nad 4,5 m;

Odsadenie osí priečnikov vzhľadom na geometrické + 5

osi nosné konštrukcie;

Odchýlky rovín stenových panelov v hornej časti + 5

rez od vertikály (do výšky podlahy);

Rozdiel medzi hornými značkami susedných stĺpcov, ako aj 10 najlepšími

stenové panely;

Rozdiel medzi značkami predných plôch dvoch susedných 5

podlahové dosky (krytiny) v spoji;

Odsadenie z hľadiska podlahových dosiek a strešnej krytiny vzhľadom na + 20

ich konštrukčná poloha na nosných plochách a uzloch

Pre všetky druhy izolácie konštrukcií, zváranie zapustených častí a vývodov, ako aj pre ochranu kovových častí pred koróziou, tesnenie a utesnenie spojov v procese vykonávania príslušnej práce je vypracovaný zákon o skrytá práca.

8. Návod na výrobu prac

1) Na montáž stavebných konštrukcií použite žeriav KB - 100.3, používajte stroje, zariadenia a nástroje v súlade s prijatými;

2) Montáž prefabrikovaných konštrukcií by sa mala vykonávať až po prístrojovom overení a dodržaní projektu polohy konštrukcií v pôdoryse a vo výške;

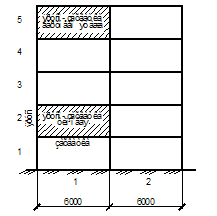

3) Technologická postupnosť montáže prefabrikovaných konštrukcií stavby sa vykonáva v poradí uvedenom na montážnych schémach pri zabezpečení stability a geometrickej nemennosti montovaných častí stavby;

4) Na utesnenie spojov stĺpov v sklách základov použite betón triedy B20;

5) závesné konštrukcie na výrobu inventárnych závesov; metódy viazania by mali vo všetkých prípadoch vylúčiť možnosť zavesenia a pádu konštrukcií;

6) Pri vykonávaní inštalačných prác v zimný čas pred montážou prefabrikovaných železobetónových konštrukcií je potrebné ich zbaviť snehu a ľadu.

9. Opatrenia na zaistenie bezpečnosti a ochrany životné prostredie.

1) Práce na inštalácii prefabrikovaných konštrukcií budovy sa vykonávajú v súlade s projektom na výrobu prác (SNiP 1. 02. 01-85);

2) Je zakázané zdvíhať prefabrikované betónové konštrukcie, ktoré nemajú upevňovacie slučky alebo označenia;

3) Priestor inštalácie a žeriavové dráhy uzavrite plotom vysokým 1,1 m, po obvode plota nainštalujte bezpečnostné značky;

4) Pri montáži konštrukcií je možné uchopovacie zariadenia odstrániť až po ich konečnej inštalácii a upevnení v konštrukčnej polohe;

5) Všetky otvory umiestnené na úrovni stropu alebo nie vyššie ako 0,6 m od jeho povrchu by mali byť uzavreté inventárnymi plotmi;

6) Nad vchodom do schodiska umiestnite prístrešok široký 2 m a dĺžku rovnajúcu sa šírke inštalačnej plochy;

7) Inštalačné a súvisiace práce (tmelenie škár, škárovanie švíkov) je možné vykonávať súčasne, len na rôznych úchytkách, za podmienok, ktoré zaisťujú bezpečnosť ich výroby;

8) Vypúšťanie priemyselných a domácich odpadových vôd do vodných útvarov je povolené len vtedy, ak existujú protierózne zariadenia;

9) Na zber domového odpadu a smetí na stavenisku usporiadajte drevené debny s uzamykateľným vekom;

10) Zabezpečiť dočasné komunikácie na stavenisku s prihliadnutím na zabránenie poškodeniu rastúcich stromov a kríkov pri preprave stavieb;

11) Vo vozidlách pri nakladaní a vykladaní konštrukcií a materiálov musia byť vypnuté motory.

Bibliografia.

http://revolution./rt/elems.cgi?e=311248

1. Snezhko A. P., Batura G. M. Stavebná technológia. Návrh kurzu a diplomu. - Kyjev: Vyscha school, 1991. - 199 s.

2. Khamzin S. K., Karasev A. K. Stavebná technológia. Návrh kurzu a diplomu. - M.: Vyššia škola, 1989. - 216 s.

3. Sheroshevsky I. A. Construction priemyselné budovy a štruktúry. - L .: Stoyizdat, pobočka Leningrad, 1979. - 167 s.

4. Trepenenkov R. I. Album výkresov konštrukcií a detailov priemyselných budov. - M: Stroyizdat, 1980. - 284 s.

1991. - 767 s. 7. Bondarenko V.M., Rimšin V.I. Príklady výpočtu železobetónových a kamenných konštrukcií: Proc. príspevok. - M.: Vyššie. škola, 2006. - 504 s. 8. Timofeev N.A. Návrh nosných železobetónových konštrukcií viacpodlažného priemyselného objektu: Metóda. smery do ročníková práca a praktický výcvik pre študentov špeciál. „Výstavba železnice, trate a traťových zariadení“. - M.: MIIT, 2004. ...

![]()

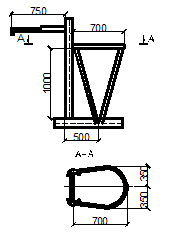

Žeriavový hák (Ltr), m Nosnosť, t Výška zdvihu háku, m KB-308 KB-403B Qtr KB-308 KB-403B Nktr Nástenný panel VS-4 14,9 8 8 4,438 21 24 16,55 Žeriav KB-308A pre finálnu montáž konštrukcií daného objektu. Schéma žeriavu je na obrázku 2. Obrázok 2 - Schéma vežového žeriavu 4 Rozdelenie na sekcie, úchyty, vrstvy ...

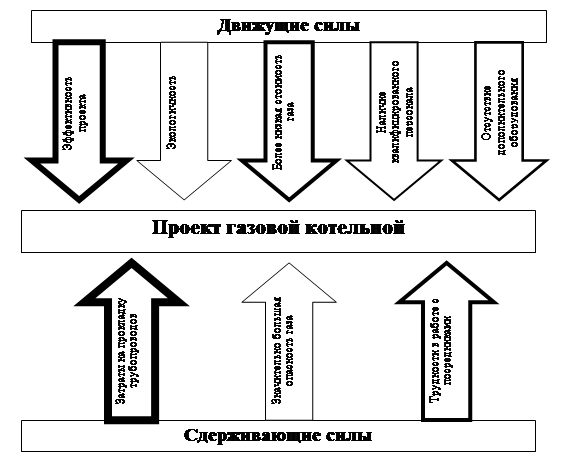

Príprava ktorých prebieha priamo na stavbe (rezanie profilovaného plechu). Kovové konštrukcie sú chránené špeciálnymi antikoróznymi a ohňovzdornými nátermi. Výpočty boli urobené na konštrukcii 2-5 podlaží bloku trvalého skladu áut. Výška podlahy 2,4 m. Určenie rozsahu stavebných a montážnych prác Pri projektovaní montážnych prác ...

Prevádzkový personál a na velíne - k zhoršeniu zrakovej ostrosti, nervového napätia. prúd normatívny dokument je: SNiP 23-05-95* "Prirodzené a umelé osvetlenie. Návrhové normy". Dielenský priestor podľa SNiP 23-05-95 * musí byť osvetlený tak, aby bola zabezpečená kvalitná inštalácia kotla a počas prevádzky možnosť správnej prevádzky. ...

TO kategória:

Montáž stavebných konštrukcií

Kontrola kvality montáže a dodávky a preberania montovaných konštrukcií

Kontrola kvality inštalácie

Kontrola kvality montáže stavebných konštrukcií by mala vychádzať z požiadaviek na presnosť prevedenia jednotlivých konštrukcií a konštrukcie ako celku, súlad s platnými normami a pravidlami pre výrobu, montáž a preberanie prefabrikovaných konštrukcií. Dobre organizovaná a starostlivo vedená kontrola umožňuje včas odhaliť chyby vo výrobe, umožňuje ich včasnú nápravu a vylučuje ich opakovanie.

Kontrolu kvality výroby konštrukcií vykonáva v závodoch oddelenie technická kontrola(OTC), kontrola je ukončená prevzatím hotových konštrukcií montážnou organizáciou.

Na stavenisku kontrolu vykonáva montážna organizácia, čiastočne zákazník, a vykonáva sa od momentu prevzatia konštrukcií do stavebného skladu a končiac uvedením zariadenia do prevádzky. Pri príchode konštrukcií na sklad sa kontroluje ich množstvo, základné geometrické rozmery, značenie a riziká. Kontrolujte správne skladovanie konštrukcií v skladoch a na miestach inštalácie. Za kvantitatívne alebo kvalitatívne nedostatky, ako aj za porušenie stanovených lehôt alebo poradia dodávky konštrukcií sa v prípade potreby podávajú reklamácie výrobcom. Komplexné celky konštrukcií sú podrobované kontrolnej montáži vo výrobných závodoch. Ak z nejakého dôvodu nebola vykonaná kontrolná montáž v závode, všetky operácie by mali byť kontrolované počas predbežnej predmontáže na stavenisku. Pri kontrolnej montáži oceľových konštrukcií sa kontroluje správnosť vyhotovenia montážnych otvorov, kvalita vyvŕtaných otvorov, lícovanie hrán, triedenie, geometrické rozmery prvkov a pod. inštalácia a kvalita montážnych spojov.

Dbajte na správne umiestnenie základov, presnosť ich nosných plôch, kvalitu osadenia základových dosiek pod stĺpy, ich výsyp. Presnosť montáže jednotlivých konštrukcií a geometrické rozmery častí konštrukcií sa zisťujú pomocou geodetických prístrojov s overením dodržania montážnych tolerancií stanovených v príslušných „Stavebných normách a pravidlách“ (SNiP III -B. 3-62 *, III-B. 5-62*, III-B. 7-69 atď.). Je potrebné dbať najmä na súlad s projektom a dôkladnosť montážnych spojov, ktorých pevnosť rozhoduje o stabilite konštrukcií. Pri vykonávaní kontroly kvality montáže oceľových konštrukcií je potrebné kontrolovať dodržiavanie požiadaviek na zváranie, skrutkovanie a nitovanie spojov. Tieto práce môžu byť akceptované až po zosúladení každého namontovaného úseku konštrukcie. Inštalácia každej novej sekcie by sa nemala začať, kým nie sú definitívne opravené všetky pripojenia predchádzajúcej sekcie.

Montážne spoje sa zvárajú podľa pravidiel uvedených v návode na zváranie oceľových konštrukcií pri dodržaní vopred stanovených podmienok technologický postup, ktorá určuje spôsob zvárania, druh a poradie šitia, kvalitu a priemer elektród, režim zvárací prúd. Všetky technologické operácie zvárania podliehajú nepretržitému monitorovaniu, pretože pevnosť zvaru, minimálne hodnoty napätí zmršťovaním a deformácie v konštrukčných prvkoch závisia od kvality ich prevedenia.

Riadením zváračských prác môže byť poverená len osoba so špeciálnym technickým vzdelaním; zváranie - len pre zváračov, ktorí prešli skúškami v súlade s platnými pravidlami pre skúšanie elektrických zváračiek a plynových zváračov. Zváranie stropných a zvislých švíkov najkritickejších konštrukcií je zverené iba vysoko kvalifikovaným zváračkám. Každý zváraný šev musí mať pečiatku zvárača, ktorý prácu vykonal. Kvalita zvarov sa kontroluje: vonkajšou kontrolou, ktorá zisťuje rovnomernosť hrúbky a šírky zvaru, zhodou rozmerov zvaru s konštrukčnými rozmermi, absenciou viditeľných chýb:

- praskliny, neroztopené krátery, póry, nedostatočná penetrácia, troskové inklúzie;

- vŕtanie s následným leptaním odkrytého kovového povrchu, aby sa zistilo preniknutie koreňa zvaru a absencia vnútorných defektov; leptanie sa uskutočňuje 20-30% roztokom kyseliny dusičnej alebo 10-12% vodným roztokom podvojnej soli chloridu meďnatého a amónneho, po čom nasleduje neutralizácia vápenným mliekom;

- kontrola hustoty petrolejovým testom, hydraulickým alebo vákuovým testom, chemickým testom reakciou fenolftaleínu na amoniak;

- mechanické skúšanie skúšobných alebo kontrolných vzoriek;

- presvetlenie rádioaktívnymi ampulkami, röntgenová kontrola, elektromagnetické a ultrazvukové metódy, ktoré zisťujú vnútorné defekty vo šve. Chybné švy musia byť vyrazené a prevarené.

Súlad skutočného napnutia vysokopevnostných skrutiek s konštrukčným sa kontroluje kontrolou uťahovacích momentov, s ktorými sú tieto skrutky dodávané, pomocou kľúčov vybavených prístrojovým vybavením a pred kontrolou kalibrovaných. Krútiace momenty aplikované počas kontroly pre skrutky jednej série by sa nemali líšiť od momentov akceptovaných pre túto dávku o viac ako ± 5 %. Všetky skrutky podliehajú kontrole, ak je ich počet v spoji do 5, minimálne 5 ks. s počtom skrutiek v spoji 6-20 a nie menej ako 25 % s počtom skrutiek v spoji 21 alebo viac. Ak sa pri kontrole zistí, že počet nedotiahnutých alebo príliš utiahnutých vysokopevnostných skrutiek presahuje 10 % skúšaného počtu, potom podlieha kontrole všetkých 100 % skrutiek v spoji. Zistené nedostatočne utiahnuté skrutky by sa mali okamžite dotiahnuť a tie, ktoré sú príliš utiahnuté o viac ako 10 % konštrukčného napätia, by sa mali povoliť na špecifikované napätie. Poškodené skrutky, podložky a matice sa musia vymeniť. Na každý spoj realizovaný s použitím vysokopevnostných skrutiek musí byť nanesená šablóna s bielou farbou, do ktorej sa zapíše stigma tímu, ktorý robil skrutkovanie a stigma osoby, ktorá kontrolovala hodnotu krútiaceho momentu. Pri dodaní a prevzatí konštrukcií vyrobených a zmontovaných pomocou vysokopevnostných skrutiek spolu s dokumentáciou uvedenou v kapitole SNiP III -B. 5-62 *, je potrebné predložiť: protokol kontroly kvality na prípravu povrchov dielov, ktoré sa majú spojiť; čap nastavovacích skrutiek s vysokou pevnosťou; certifikáty pre vysokopevnostné skrutky, matice a podložky.

Nitovanie jednotlivých sekcií sa vykonáva denne. Nie je dovolené ponechať časť otvorov v týchto oblastiach nezanitovanú. Prijatie nitov dodaných počas inštalácie je zaznamenané v špeciálnom denníku s uvedením dátumu a názvu spojenia. Chybné nity sú odstránené a nahradené novými, za predpokladu, že nie sú poškodené otvory a kovový povrch. Hlavy odmietnutých nitov sa spravidla odstraňujú rezaním kyslíkom pomocou špeciálnych fréz.

V procese zabudovania spojov železobetónových konštrukcií sa kontroluje: správna inštalácia výstužných tyčí a častí, ich zváranie, antikorózna ochrana; správne používanie tried betónu; postupnosť betónovania; spôsob tvrdnutia betónu v spojoch, najmä pri nízkych teplotách; pevnosť betónu. Po zabudovaní je potrebné prijať opatrenia, aby sa vylúčila možnosť otrasov krehkých spojov počas inštalácie nadložných prvkov. Spoje prefabrikovaných prvkov podliehajú priebežnej kontrole a preberaniu pred zaliatím.

Pri montáži obvodových konštrukcií sa kontroluje: antikorózna ochrana nosných stolov a dielov na montáž a bočné upevnenie panelov; zhoda v jednom zarovnaní horizontálnych a vertikálnych švov medzi panelmi; starostlivé utesnenie švíkov; kvalitu ich šitia.

Na kontrolu kvality inštalácie stavebných konštrukcií sa uchovávajú protokoly: inštalácia, zváranie, inštalácia vysokopevnostných skrutiek, betónovanie spojov a ďalšie technické dokumenty stanovené v stavebných predpisoch a pravidlách.

TO Kategória: - Montáž stavebných konštrukcií

Presnosť montáže. Presnosťou montáže sa rozumie miera zhody skutočných hodnôt parametrov dosiahnutých pri montážnych prácach s hodnotami uvedenými na výkresoch a technickými požiadavkami.

Uvedená presnosť montáže je dosiahnutá jeho metrologickým a geodetickým uložením.

Metrologické zabezpečenie presnosti inštalácie je stanovenie a uplatňovanie vedeckých a organizačných základov metrológie, technických prostriedkov, metód, pravidiel a noriem potrebných na dosiahnutie jednoty a požadovanej presnosti meraní.

Technologická podpora presnosti montáže zahŕňa: výber technológie a metód na dosiahnutie špecifikovanej presnosti; spôsoby a prostriedky úpravy; skúšobné zariadenie na vyrobiteľnosť montáže podľa kritéria presnosti (vrátane výberu a prezentácie požiadaviek na požadovanú kvalitu výroby overovacích (zosúladených) a hlavných montážnych podkladov; určenie tolerancií výrobnej montáže a požiadaviek na presnosť pomocnej montáže a vlastného merania základne).

Hlavné montážne základne zahŕňajú základne patriace k inštalovanému zariadeniu a základne súvisiace s prvkami stavebných konštrukcií alebo predtým inštalovaných zariadení, s ktorými sú hlavné spojené, sa označujú ako pomocné.

Geodetický základ inštalácie je súbor pozdĺžnych a priečnych osí a výšok slúžiacich na inštaláciu a vyrovnanie technologické vybavenie. Paralelne s pozdĺžnou a priečnou konštrukčnou strediacou osou sú umiestnené montážne osi, ktoré sa delia na riadiace a pracovné. Pracovné osi a výškové značky sa používajú na inštaláciu a zarovnanie inštalačných objektov v konštrukčnej polohe a kontrolné - na kontrolu pracovných osí a značiek.

Osy sa nastavujú pomocou rôznych geodetických a montážnych nástrojov (teodolity, optické alebo laserové prístroje) a upevňujú sa znakmi (kocky na základoch), povrázkami, olovnicami.

Výškové značky sa nastavujú pomocou úrovní, koľajníc a upevňujú sa referenčnými značkami alebo rozmiestňujú na stavebných konštrukciách.

Kontrola kvality inštalácie typických častí, zostáv a mechanizmov zariadení. Zariadenia, stroje a mechanizmy používané v autoservisoch sa do miesta montáže dodávajú spravidla zmontované (vyzúvačka pneumatík, vyvažovačka a pod.) alebo kompletné montážne celky (autovýťah, tester bŕzd atď.). Preto sa kontrola kvality inštalácie zariadenia redukuje hlavne na kontrolu presnosti jeho inštalácie na mieste projektu a kontrolu presnosti montážnych operácií. Posledný typ kontroly pri preberaní zariadenia do prevádzky sa samozrejme vzťahuje nielen na montážne operácie vykonávané počas procesu inštalácie, ale aj na technologické montážne operácie vykonávané vo výrobnom závode. Zvážte kritériá kvality týchto operácií na príklade inštalácie, montáže typických prvkov zariadenia.

Hriadele a spojky. Pri kontrole kvality zostavy hriadeľa a spojky sa kontrolujú odchýlky od súososti, kolmosti a rovnobežnosti. Nesúososť hriadeľov spôsobuje mechanické a radiálne hádzanie spojok, čo vedie k neprípustným vibráciám a preťaženiu prvkov zariadenia, čím sa znižuje životnosť častí spojky a ložísk. Odchýlka od kolmosti a rovnobežnosti hriadeľov vedie k poruche funkcie kinematicky spojených ozubených kolies.

Kontrola súososti hriadeľov sa vykonáva na poloviciach spojky namontovaných sústredne na hriadeľoch. Podmienkou ideálneho vyrovnania hriadeľov je rovnosť rozmerov A A b na štyroch diametrálne opačných meracích bodoch (obr. 4.6).

Ryža. 4.6. Schéma vyrovnania hriadeľa

Vychýlenie sa vypočíta ako polovičný rozdiel diametrálne opačných rozmerov v horizontálnej a vertikálnej rovine:

Predpokladá sa, že prípustné odchýlky nesúososti sa rovnajú prípustným hodnotám koncového a radiálneho hádzania pre príslušné typy spojok a prenášaných krútiacich momentov.

Ozubené a šnekové prevody. Kvalita osadenia (montáže) ozubených kolies sa kontroluje podľa polohy a veľkosti kontaktného miesta, vôle a hluku (tabuľka 4.6).

Tabuľka 4.6

Kritériá hodnotenia kvality montáže valcových ozubených kolies

| Poloha dotykového bodu | Povaha hluku | Posúdenie kvality stavby, dôvod na manželstvo |

| Šepot alebo slaboprúdové bzučanie | Dobre | |

| Bez zaťaženia - šušťanie, pri zaťažení - silný bzukot | Manželstvo, nesprávne nastavenie kolies | |

| Pri zaťažení - silné bzučanie a prerušované klepanie, bez zaťaženia - šušťanie alebo veľmi malé klepanie | Manželstvo, zvýšená bočná vôľa, radiálne hádzanie, vibrácie | |

| Prerušované klepanie pri voľnobehu a silné bzučanie pri záťaži | To isté | |

| Pri zaťažení - silný nízky prúd bzučanie | Uspokojivé | |

| Ľahké bzučanie, veľmi malé prerušované klopanie | Manželstvo, zvýšená radiálna vôľa |

Maximálne rozmery kontaktných bodov so správnou polohou párov záberu nesmú byť menšie ako rozmery uvedené v tabuľke. 4.7 a 4.8.

Tabuľka 4.7

Miera kontaktu zubov v čelnom ozubenom kolese

Tabuľka 4.8

Miera kontaktu zubov v kužeľovom prevode

Normálny záber šnekového páru a posunutie osí šneku a šnekového kolesa zodpovedajú dotykovým bodom znázorneným na obr. 4.7. Pri správnom zábere šneku by mal náter pokrývať povrch zuba šnekového kolesa minimálne o 60-70% dĺžky a výšky.

Obr, 4.7. dotykové miesto

reťazové pohony. Kontrola kvality montáže týchto ozubených kolies spočíva v určení priehybu reťaze, rovnobežnosti hriadeľov a vzájomnej polohy ozubených kolies. Vzájomná poloha ozubených kolies reťazového prevodu sa kontroluje meraním vzdialeností (obr. 4.8) l, l 1, l 2 k strune C - C. Uhol zošikmenia ozubeného kolesa určený podľa vzorca

nesmie presiahnuť 30°.

Ryža. 4.8. Vzájomné usporiadanie reťazových kolies

Priehyb f pre nový horizontálny reťazový pohon sa berie v závislosti od stredovej vzdialenosti L (mm) rovnajúcej sa f = 0,02 L a pre prevody s uhlom sklonu väčším ako 20 ° sa odporúča vziať priehyb v rámci f m ax = (0,01-0,015 ) L. Pri vertikálnych prevodoch nesmú mať konáre žiadnu vôľu.

Remeňové pohony. Pri montáži ozubených kolies s klinovými remeňmi skontrolujte vzájomnú polohu remeníc a previsnutie remeňov. Správnosť umiestnenia kladiek sa kontroluje rovnakým spôsobom ako pri overovaní reťazového pohonu. Prípustné previsnutie pásov sa rovná f = 0,01 l. Skutočná hodnota f sa kontroluje pôsobením zaťaženia Q na pás, ktorého hodnota sa vypočíta podľa vzorca

kde P o - optimálna hodnota napätia remeňa; - prípustné napnutie remeňa rovné 1,8 MPa pre ploché remeňové pohony a 2 MPa pre klinové pohony; F je plocha prierezu pásu; L - stredová vzdialenosť.

Zvyčajne sa Q odoberá v rozmedzí 50-100 N. Napnutie remeňa je najdôležitejším ukazovateľom kvalita zostavy remeňového pohonu. Uvoľnený pás „bije“ a kĺže a nadmerné napnutie pásu vedie k strate pružnosti a schopnosti elasticky kĺzať. Veľkosť sklzu () možno určiť meraním skutočných rýchlostí otáčania hnacej n 1 a hnanej n 2 remenice podľa vzorca

kde D 1, D 2 sú priemery kladiek. Hodnota sklzu by mala byť v rozmedzí 0,005-0,01.

Kontrola tesnosti a pevnosti nádob a potrubných systémov počas montážnych prác. Nádoby, zariadenia, potrubia a systémy: mazacie, hydraulické, pneumatické atď., pracujúce pod tlakom a zmontované počas inštalácie, ako aj po uplynutí záručnej doby skladovania, podliehajú kontrole tesnosti a pevnosti.

Kontrola tesnosti a pevnosti sa vykonáva skúšobným tlakom vody alebo vzduchu.

Hodnota skúšobného tlaku pri regulácii vody sa berie v súlade s tabuľkou. 4.9. V tomto prípade koeficient k zohľadňuje pokles pevnosti materiálu stien riadených nádob, potrubí a pod. pri prevádzkových teplotách. Hodnota tohto koeficientu sa berie pre najmenej odolný materiál častí montovaného výrobku (nádoby atď.), ktorý sa rovná pomeru pevnosti v ťahu tohto materiálu pri normálnej a prevádzkovej teplote.

Tabuľka 4.9

Skúšobný tlak na kontrolu tesnosti a pevnosti produktov

Pre nádoby a prístroje pracujúce pod tlakom pri záporných teplotách je skúšobný tlak rovnaký ako pri 20 0 C. Teplota vody a prostredia by sa nemala líšiť o viac ako 5 0 C. Výrobok musí byť pod skúšobným tlakom po určitú dobu čas ( tabuľka 4.10), po ktorom sa tlak zníži na pracovnú hodnotu a produkt sa skontroluje. Výrobok je uznaný ako vhodný na kontrolu vody, ak na ňom nie sú žiadne známky prasknutia, presakovania, potenia a viditeľných zvyškových deformácií.

Tabuľka 4.10

Doba pôsobenia produktu pod tlakom, keď sú testované s vodou

Vzduchová skúška nádob, prístrojov, potrubí pre plynné pracovné médium sa vykonáva v určitom režime (tabuľka 4.11).

Tabuľka 4.11

Režim testu vzduchu

Po expozícii sa skúšobný tlak zníži na pracovný a skontroluje sa tesnosť zvarových spojov nanesením mydlového roztoku na ne. Tesnosť celej nádoby, prístroja sa kontroluje podľa kritéria "tlakový pokles" do 24 hodín, ktoré je určené vzorcom

kde p je pokles tlaku za 1 hodinu (ako percento skúšobného tlaku); T n, T až - teplota na začiatku a na konci testu; p n, p k - celkový tlak na začiatku a na konci skúšok (pretlakových a barometrických), MPa; t a - skúšobný čas, h.

Pre toxické pracovné plyny by prípustný pokles tlaku Δp za jednu hodinu nemal presiahnuť 0,1 a 0,2 % vo výbušnom a horľavom prostredí.

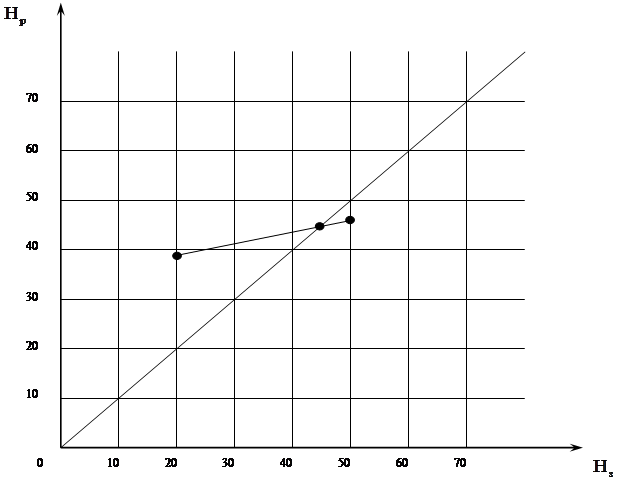

Kontrola kvality inštalácie ventilačných systémov pre sanie hadíc na stanovištiach a stanovištiach PTS. Pri príprave technickej úlohy (projektu) na inštaláciu ventilačného systému alebo na jeho prijatie po inštalácii je potrebné vypočítať, vyhodnotiť ventilátory a vzduchové potrubia z hľadiska ich súladu s normami.

Ventilátor sa volí podľa súčtu celkových tlakov nasávacieho a výtlačného potrubia s prihliadnutím na straty vzduchu alebo nasávanie podľa tabuliek a nomogramov alebo podľa jeho individuálnej charakteristiky, ktorá je závislosť vyvinutého celkového tlaku (p). ventilátorom, príkon (N) a faktor účinnosti () na jeho prívod (spotrebu) dopravovaného vzduchu (L) pri konštantných otáčkach (n) obežného kolesa. V tomto prípade je výkon ventilátora (N c) určený vzorcom - súčtom koeficientov miestnych odporov rovných všeobecný prípad= 0,03-1,3; p - hustota vzduchu, kg / m 3; g je zrýchlenie voľného pádu, m/s2, je rýchlosť prúdenia vzduchu (od 4 do 12 m/s).

Prietok dopravovaného vzduchu sa určuje v závislosti od požadovaného množstva výmeny tepla s prihliadnutím na straty (zavádza sa koeficient 1,1 - 1,15). Motor pohonu ventilátora musí zodpovedať menovitému výkonu Nin, čo je kontrolované podmienkou:

N el \u003d N v × K, (4,19)

kde K je účinník.

Po dokončení inštalácie ventilačného systému podliehajú predštartovým skúškam a regulácii. Počas skúšky sa kontroluje súlad výkonu ventilátora a objemu vzduchu prechádzajúceho cez rozdeľovače vzduchu a zariadenia na nasávanie vzduchu s konštrukčnými údajmi; zistiť netesnosti vo vzduchových potrubiach; merať hluk a vibrácie v častiach systému. Po nepretržitej prevádzke vzduchotechnického systému po dobu 7 hodín sa vyhotoví preberací list na vykonanú prácu na inštalácii, predštartové skúšky a reguláciu.

Kontrolné otázky

1. Uveďte rozbor zloženia, významu a obsahu dokumentácie na inštaláciu zariadenia.

2. Aká je predinštalačná príprava zariadenia a miesta inštalácie?

3. Uveďte opis hlavných ustanovení a požiadaviek na návrh a kontrolu základov a podpier.

4. Aké sú hlavné požiadavky a metódy kontroly kvality inštalačných prác. Čo určuje presnosť montáže?

5. Ukázať na konkrétnych príkladoch podstatu kontroly kvality montáže typických častí, zostáv a mechanizmov zariadení.

6. Ukázať na konkrétnych príkladoch podstatu kontroly kvality kontroly tesnosti a pevnosti nádob a potrubných systémov pri montážnych prácach po ich inštalácii.

7. Ukázať na konkrétnych príkladoch podstatu kontroly kvality inštalácie vzduchotechnických systémov pre hadicové odsávanie na stanovištiach a stanovištiach PTS.

- Spoznáte vývojové trendy v stavebníctve a to vám umožní plánovať rozvoj vašej firmy.

- Dostanete konštrukčný a inštalačný plánovací a riadiaci algoritmus, ktorý vám umožní zefektívniť proces vývoja kalendárových rozvrhov vo vašej organizácii.

- Naučíte sa správnu štruktúru a úroveň detailov CSG a GPR, čo vám umožní vyhnúť sa plánovaniu kvôli plánovaniu.

- Naučíte sa stratégiu rozvoja projektového manažmentu, vďaka ktorej budete môcť získané poznatky pretaviť do praxe vo vašej organizácii.

- Môžete si vybrať to najlepšie softvér pre riadenie projektov a ušetríte tak nepotrebnú funkcionalitu.

Inštalačné práce sú najnebezpečnejšie z celého komplexu stavebných a inštalačných prác, keďže ide o pohyb a inštaláciu ťažkých konštrukčných prvkov a zvyčajne vo vysokých nadmorských výškach.

Na stavenisku musí byť zóna technologickej inštalácie označená značkami, t.j. pracovná zóna, plochy na skladovanie, predmontáž a prepravu prvkov zo zeme na miesto inštalácie. Osobitnú pozornosť treba venovať zóne zvýšeného nebezpečenstva – prevádzke viacerých montážnych mechanizmov v susedných montážnych oblastiach, na jednej resp. rôzne úrovne vertikálna práca.

Pracovníci môžu inštalovať a vykonávať pomocné práce pri vykladaní, ukladaní a viazaní prefabrikátov až po úvodnom inštruktáži. Na výrobu zdvíhacích výškových prác sú oprávnení inštalatéri minimálne 4. kategórie, starší ako 18 rokov a minimálne dva roky praxe. Na získanie povolenia musíte absolvovať bezpečnostný výcvikový kurz a absolvovať potrebné testy. Vedomosti sa preverujú najmenej raz ročne, lekárska prehliadka sa vykonáva najmenej dvakrát ročne.

Zdvíhacie zariadenia, popruhy a iné zariadenia musia byť označené štítkom s uvedením nosnosti. Minimálne dvakrát do roka sa testujú na dvojnásobnú záťaž, podľa výsledkov vyšetrenia sa vydávajú špeciálne pasy.

Pri prácach vo výškach si inštalatéri musia nasadiť montážne pásy a pomocou reťaze s upevňovacím zariadením sa zavesiť na slučky montovaných konštrukcií alebo na napínané a pevné káble. Pracovný nástroj musí byť v škatuliach alebo vreciach, aby nespadol. Pri zdvíhaní prvkov, aby sa zabránilo ich kývaniu alebo krúteniu, je potrebné ich vziať na strie. Vyvýšené prvky nesmú zostať zavesené počas prestávok v práci. Zdvíhanie akéhokoľvek nákladu je povolené len pri zvislej polohe kladkostroja montážneho žeriavu, t.j. bez uťahovania zdvíhaného prvku. Zdvíhané bremeno musí byť menšie alebo rovnaké ako nosnosť montážneho žeriavu pri danom dosahu výložníka; príslušná tabuľka závislosti odjazdu a nosnosti by mala byť vyvesená na pracovisku vodiča.

Na stavenisku sú upravené priechody a príjazdové cesty, značky nebezpečných a zakázaných oblastí sú upevnené na nápadných miestach. V noci musí byť stavenisko osvetlené. Montáž s vežovými žeriavmi je zakázaná pri rýchlosti vetra 10..L2 m/s, žeriav na koľajniciach je upevnený proti krádeži; pri vyššej rýchlosti vetra sa žeriav natiahne.

Zdvíhacie zariadenia sa po každej oprave musia podrobiť zaťažkávacej skúške 1,25-násobku ich normálnej nosnosti s dobou výdrže 10 minút. Výsledky kontrol zariadení na manipuláciu s bremenami sa zaznamenávajú do registra. Kontroly sa vykonávajú: pri prejazdoch každých 6 mesiacov; pre popruhy a kontajnery - každých 10 dní; na ďalšie odchyty - o mesiac.

Nie je dovolené vykonávať inštalačné a poinštalačné práce na rovnakom obrobku, ale na rôznych horizontoch. V niektorých prípadoch sa urobí výnimka, ale medzera v úrovniach by nemala byť menšia ako tri prekrytia.

Hranica nebezpečnej zóny je určená vodorovnou vzdialenosťou od možného miesta pádu bremena pri jeho premiestňovaní žeriavom. Táto vzdialenosť pri maximálnej výške zdvihu do 20 m musí byť najmenej 7 m, vo výške do 100 m - najmenej 10 m, pri vyššej výške je jej veľkosť stanovená v návrhu práce.

Inštalované medzipodlahové stropy a krytiny musia byť pred začiatkom ďalšej práce oplotené. Táto požiadavka nie je splnená pri montáži veľkých panelových a veľkoblokových budov, ale montážnici pracujúci na poslednom inštalovanom podlaží sú povinní pripevniť bezpečnostné pásy k spoľahlivým stavebným konštrukčným prvkom.

Pri zmene poveternostných podmienok je potrebné prijať osobitné opatrenia. Nie je dovolené vykonávať inštalačné práce vo výške na otvorených miestach s rýchlosťou vetra 15 m / s alebo viac, s ľadovými podmienkami, búrkami a hmlou. Práce na premiestňovaní a inštalácii veľkorozmerných stenových panelov a podobných konštrukcií s veľkou plochou plachty by sa mali zastaviť pri rýchlosti vetra 10 m/s alebo viac.

Počas inštalácie by sa mala venovať veľká pozornosť bezpečným zváracím postupom, ktoré vylučujú zásah elektrickým prúdom a výskyt nebezpečenstvo ohňa. Je zakázané vykonávať zváračské práce v daždi, počas búrky, silného sneženia a rýchlosti vetra nad 5 m/s.

Pre zdvíhacích a spúšťacích pracovníkov pri inštalácii budov nad 30 m je inštalácia výťahov alebo výťahov povinná.

9.5.1. Vlastnosti inštalačnej technológie v zimných podmienkach

Výroba inštalačných prác v zimných podmienkach je náročná. Cena práce sa zvyšuje a v závislosti od teplotného pásma je nárast od 1,2 do 6 % z celkových nákladov stavby. Prefabrikované železobetónové konštrukcie sa montujú v zime rovnakým spôsobom ako v lete. O vykonaní dodatočných opatrení na zabezpečenie úspešného dokončenia prác a stability konštrukcií postavených pri negatívnych teplotách v projektoch, najmä v technologické mapy a projekty na výrobu diel (PPR), sú uvedené pokyny a odporúčania. V projektoch sú uvedené aj triedy a zloženie malty a betónu, ktoré sú potrebné na inštaláciu prefabrikovaných konštrukcií.

Zimné obdobie ovplyvňuje technológiu montáže kovových konštrukcií v menšej miere ako železobetónové. V zásade sa inštalácia kovových konštrukcií v zime vykonáva pomocou rovnakých strojov, zariadení a metód ako v letný čas. Hlavným špecifikom spojovacieho zariadenia je uloženie obmedzení na vykonávanie zváracích operácií - zváranie sa nemôže vykonávať pri teplotách nižších ako -30 ° C.

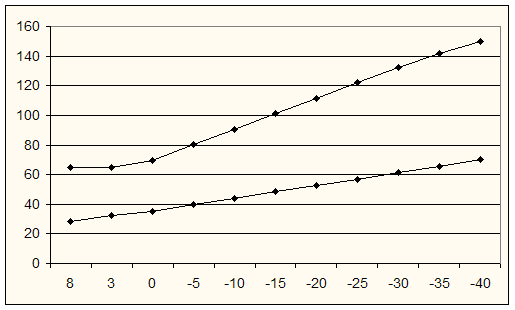

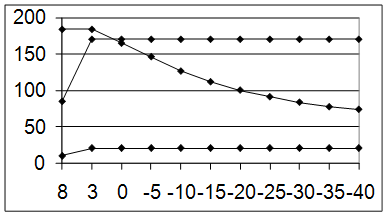

Produktivita práce v zimnom období pri montážnych prácach je znížená. Korekčné faktory v závislosti od vonkajšej teploty sú:

Prefabrikované železobetónové prvky sa dodávajú na montáž očistené od snehu, ľadu a nečistôt. Počas prepravy a v sklade sú chránené pred dažďom a snehom. Vo väčšej miere je to potrebné pri dielcoch a konštrukciách z ľahkého betónu, otvorených plochách izolačných vrstiev panelov a spojovacích plochách prefabrikovaných konštrukcií. Je to spôsobené tým, že nasýtenie ľahkého betónu alebo izolácie vodou zhoršuje tepelnotechnické vlastnosti obvodových plášťov budov.

V prípade potreby sa námraza odstraňuje nielen škrabkami a kefami, ale aj zľadovatené miesta sa zahrievajú, kým stopy ľadu úplne nezmiznú. Na vykurovanie sa používajú plynové a iné horáky, ak prefabrikáty nemajú vložky z horľavých materiálov. Na odstránenie ľadu nepoužívajte soľ horúca voda alebo pary, ale použitie horúceho vzduchu z elektrických dúchadiel je povolené.

Je potrebné prijať opatrenia, aby sa zabránilo zamrznutiu betónu v škáre, kým nedosiahne stanovenú pevnosť.

V zimných podmienkach je potrebné:

■ zahrejte spojované povrchy na kladnú teplotu + 5...8°С;

■ betónovú zmes položte do konštrukcie zahriatej na +30...40°С;

■ odolať alebo zohriať položenú zmes pri kladnej teplote, kým betón nezíska minimálne 70 % projektovanej pevnosti.

Pri inštalácii konštrukcií inštalovaných na roztok bez prísad soli by jej teplota v čase kladenia do puzdra mala byť, ako v prípade zimného muriva, v rámci nasledujúcich limitov:

Odporúča sa používať zariadenia prispôsobené na prácu v zime, ktoré chránia maltu a betónovú zmes pred rýchlym ochladením. Roztok sa nanesie na lôžko bezprostredne pred inštaláciou prvkov, aby sa dosiahlo dobré stlačenie roztoku vo šve. Prísne kontrolujte hrúbku montážne švy, keďže ich nárast znižuje pevnosť konštrukcie, vytvára nebezpečenstvo nerovnomerného sadania konštrukcií pri rozmrazovaní roztoku na jar a ich deformácii.

Na prácu pri negatívnych teplotách používajú inštalatéri nekĺzavú obuv, určite musia vyčistiť inventárne lešenia, rebríky a plošiny od snehu a ľadu. Inštalačné práce v ľadových podmienkach, silné sneženie nie sú povolené. Na mieste inštalácie sú všetky priechody očistené od snehu, ľadu a posypané pieskom. Jednou z najdôležitejších činností vykonávaných s nástupom negatívnych teplôt je ochrana základov základov pred zamrznutím. Prítomnosť zamrznutej zeminy pod základovými podložkami, najmä ílovitá a zamokrená, spôsobuje jej vzdutie a možné poškodenie konštrukcií. Základňa a namontované základy sú izolované zeminou, troskou. V suterénoch a technických podzemiach budov sú uzatvorené všetky otvory a otvory v stropoch, pivničných paneloch a iných miestach.

Plánovaná postupnosť prác je porušená z dôvodu odstávky inštalácie, predovšetkým vežových žeriavov, ktoré sú zastavené pri rýchlosti vetra 10 ... 12 m / s.

Pre kvalitné utesnenie spojov a švíkov v podmienkach negatívnych teplôt sú k dispozícii špeciálne pomocné opatrenia.

Technológia monolitických spojov je určená v súlade s pokynmi projektu na výrobu prac. Betónová zmes (malta) na zalievanie sa pripravuje na rozmrazenom a zohriatom kamenive, na ohriatej vode. Teplota zmesi bez prísad v čase výstupu z miešačky musí byť taká, aby jej teplota v čase kladenia nebola nižšia ako +15°C. Pri zavádzaní nemrznúcich prísad do betónovej zmesi by teplota v čase výstupu z miešačky mala byť:

■ pre zmesi s prídavkom chloridových solí a potaše nie menej ako +5 °С;

■ pre zmesi s prídavkom dusitanu vápenatého s močovinou +10°С;

■ s prídavkom dusitanu sodného ako pri zmesiach bez nemrznúcich prísad +15°С.

Betónová zmes sa musí prepravovať v izolovaných bunkroch, boxoch alebo vozidlách so zariadením na ohrev výfukových plynov. Pri skladovaní v zariadení je betónová zmes chránená pred vetrom a zrážkami. Je zakázané položiť do kĺbovej dutiny súpravu alebo zmrazenú zmes, ako aj pridávať do nej horúcu vodu.

Tesnenie škár sa vykonáva jedným z nasledujúcich troch spôsobov: nevyhrievané - betónom s nemrznúcimi prísadami, zahrievané - obyčajným betónom s tepelným spracovaním, kombinované - betónom s nemrznúcimi prísadami s následným tepelným spracovaním.

Výber spôsobu tesnenia škár je navyše výrazne ovplyvnený špecifickými poveternostnými podmienkami počas prác.

Spoje prefabrikovaných železobetónových prvkov sú utesnené s prihliadnutím na to, čo budú vnímať zaťaženie. Škáry, ktoré nemajú návrhové sily, sú monolitické s maltou triedy najmenej 50 alebo betón, ktorý možno pripraviť pridaním potaše alebo iných nemrznúcich prísad špecifikovaných v PPR. Spôsob izolácie škár, režim, načasovanie a postup udržiavania betónu alebo malty sú tiež uvedené v PPR.

Škáry, ktoré vnímajú návrhové sily, sú monolitické s maltou alebo betónom zloženia uvedeného v projekte (ich trieda nie je nižšia ako trieda konštrukcií), s predhriatím škáry horúcim vzduchom a následným vytvrdzovaním betónu termoskovou metódou. alebo umelé vykurovanie (najčastejšie elektrickým ohrevom). Ak to projekt povoľuje, potom sú spoje monolitické s betónovou zmesou (maltou) s nemrznúcimi prísadami.

Pri utesňovaní škár betónovou zmesou bez nemrznúcich prísad je potrebné predhriať protiľahlé prvky škáry a ohrievať betón, kým nezíska požadovanú pevnosť. Pevnosť betónu pripraveného na portlandskom cemente v závislosti od teploty a času zahrievania sa dá približne určiť zo špeciálnych grafov - závislostí.

Na predhrievanie monolitických spojov sa používajú dúchadlá, ktoré vháňajú horúci vzduch do kĺbovej dutiny. Po zahriatí sa inventárne debnenie upevní na tú stranu škáry, kde bolo dúchadlo a škárová dutina sa ihneď vyplní nahriatou betónovou zmesou. Ďalej sa uskutoční umelé zahrievanie zmesi.

Spoje, ktorých betón nevníma konštrukčné sily, pri vonkajšej teplote do -15 ° C, môžu byť monolitické s betónovou zmesou iba s nemrznúcimi prísadami, pretože takáto zmes tuhne aj pri negatívnych teplotách; zároveň po uložení do škáry nie je potrebné zmes zohrievať, pri prudkom poklese teploty vonkajšieho vzduchu stačí osadiť zateplené debnenie.

Najčastejšie sa vykurovanie vykonáva elektrickým prúdom, menej často parou. Elektródy sa používajú na ohrev rúrkové elektrické ohrievače, termoaktívne a vykurovacie debnenie.

9.5.2. Nevyhrievaný spôsob usporiadania spojov

Použitie mált a betónov s nemrznúcimi prísadami je nevyhrievaný spôsob usporiadania škár.

Ako nemrznúce prísady sa odporúčajú roztoky solí chloridu vápenatého, kuchynská soľ (chlorid sodný), dusitan sodný, potaš atď.. Je zakázané používať nemrznúce chemické prísady chloridových solí pri tesnení spojov s kovovými zapustenými dielmi a armatúrami. Potaš a dusitan sodný sa neodporúčajú pre vstavané diely vyrobené z hliníka a jeho zliatin, diely s ochranným povlakom zo zinku alebo hliníka. Množstvo nemrznúcich prísad sa odoberá rovnako ako pri výrobe práce monolitický betón v zimných podmienkach.

Na zvýšenie plasticity a vodeodolnosti betónu v mieste spoja sa do betónovej zmesi zavádzajú sulfitovo-alkoholové výpalky s nemrznúcimi prísadami v množstve do 0,15 % hmotnosti cementu. Ak je potrebné dosiahnuť vysokú pevnosť zapustenia v krátkom čase (do jedného dňa), betóny pripravené s nemrznúcimi prísadami sa môžu podrobiť umelému ohrevu.

9.5.3. Spôsoby vykurovania na usporiadanie kĺbov

Často sa betónová zmes zahrieva v mieste spoja prefabrikátov po osadení inventárneho debnenia a vyplnení škáry ohriatou betónovou zmesou. Prišívacie elektródy je možné upevniť aj na vnútornú stranu debnenia.

Kondukčné vykurovanie je založené na použití vykurovacieho debnenia (obr. 9.43). Vykurovacie debnenie sa zvyčajne používa na predhriatie spoja konštrukcií a zahriatie položeného betónu. Inštaluje sa v konštrukčnej polohe a pripája sa na sieť na 2...8 hodín, aby sa zohriali spájané prvky na teplotu 15...20°C. Potom sa vybetónuje kĺbová dutina, po ktorej sa monolitický spoj naďalej zahrieva.

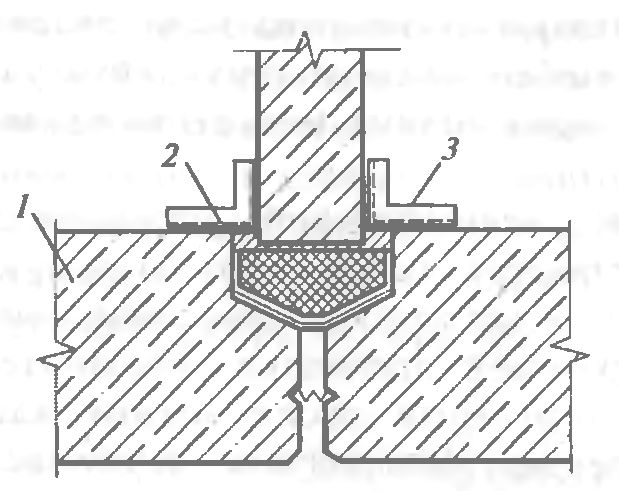

Ryža. 9.43. Schéma kontaktného ohrevu monolitických konštrukcií:

1 - prefabrikovaná železobetónová konštrukcia; 2 - vykurovací článok; 3 - vykurovacie debnenie

Pre monolitické zvislé spoje stĺpov sa používa univerzálne vykurovacie debnenie s automatickým riadením režimu tepelného spracovania. Skladá sa z kovového puzdra, vykurovacích kaziet, napájacieho zdroja a riadiacich jednotiek. Teleso debnenia sa používa na ukladanie betónu do spoja a je vyrobené z dvoch častí, ktoré sú navzájom spojené skrutkami. Tieto prvky sú vzájomne zameniteľné, každý má nakladacie okienko. Vykurovacie kazety sú ploché kovové tepelno-izolačné boxy, v ktorých sú zabudované autonómne elektrické ohrievače vo forme nichrómových špirál, vykurovacích drôtov a nízkoteplotných vykurovacích telies, zvyčajne s výkonom 0,5 kW pri napätí 220 V. Prevádzková teplota povrch ohrievača je 600 ... 700 ° C. Medzi vykurovacím telesom a stenou priliehajúcou k betónu je vzduchová medzera a za ohrievačom je pocínovaný reflektor, ktorý vedie ku kombinovanému pôsobeniu konvekčného a infračerveného vykurovania. Vykurovacie kazety v rôznych kombináciách zabezpečujú tepelné spracovanie spoja ľubovoľného úseku kolóny. Pozdĺž vodidiel je vložená sada vykurovacích kaziet kovové debnenie, kazety prekrývajú spoj zo štyroch strán.

Montáž vykurovacieho debnenia na spoj stĺpa sa vykonáva ručne, na debnenie sú upevnené vykurovacie kazety, ktoré sú zaradené do siete pred zabetónovaním spoja. Po 2 hodinách zahrievania kĺbovej dutiny sa kazety vypnú na uloženie betónu. Následné tepelné spracovanie - ohrev na 50°C a izotermický ohrev pri tejto teplote až do dosiahnutia požadovanej pevnosti betónu. Teplota na spoji sa kontroluje teplomerom, ktorý sa vkladá do otvoru v debnení a kazete.

Zahrievanie a zahrievanie spojov viacvrstvových stĺpov, nosníkov a priečnikov by sa malo vykonávať pomocou termoaktívneho debnenia. V dutine dvojitého debnenia, pozostávajúceho z vnútorných a vonkajších oceľových plechov, je vo vnútri elektroizolačného materiálu umiestnený nichrómový drôt s výstupom izolovaných drôtov mimo rozmerov debnenia na pripojenie k elektrickej sieti. Debnenie sa nasadí na spájanú plochu a prichytí špeciálnymi svorkami. Betónová zmes sa nakladá do škáry cez lievik zabudovaný v debnení.

Vykurovanie infračervenými ohrievačmi (obr. 9.44) alebo ich hlavnou zložkou rúrkových elektrických ohrievačov (ohrievačov) je široko používané pre mnoho typov spojov, a to priamo aj ako vykurovacie telesá tepelných štítov. Infračervená metóda tepelného spracovania liateho betónu je založená na využití energie infračerveného žiarenia privádzaného na otvorené debnené plochy vyhrievaných spojov konštrukcií a na týchto plochách premenenej na tepelnú energiu.

![]()

Ryža. 9.44. Schéma infračerveného ohrevu monolitických štruktúr:

I - prefabrikovaná konštrukcia; 2 - statív s infražiaričom v reflektore

Keďže hĺbka prieniku infračervených lúčov do betónu nepresahuje 2 mm, sálavá energia sa v tenkých povrchových vrstvách betónu premieňa na tepelnú energiu, pričom zvyšok hmoty konštrukcie sa prestupom tepla z týchto vrstiev pomaly ohrieva. a exotermia cementu. Z týchto dôvodov sa pri zalievaní škár odporúča infračervená metóda na predhrievanie zóny škár prefabrikovaných železobetónových konštrukcií a urýchlenie tvrdnutia betónu alebo zálievky.

Rúrkový elektrický ohrievač (TEH) je kovová dutá rúrka, do ktorej je vtlačená špirála z nichrómového drôtu, plnivom je tavený oxid horečnatý alebo kremenný piesok. Plnivo plní úlohu elektrickej izolácie. Kĺb je vyhrievaný výhrevným telesom umiestneným v eloxovanom reflektore, prípadne je výhrevná zóna prekrytá plachtou.

Indukčná metóda (obr. 9.45) tepelného spracovania betónového betónu je založená na využití magnetickej zložky striedavého elektromagnetického poľa na ohrev výstuže v dôsledku tepelného pôsobenia. elektrický prúd indukované elektromagnetickou indukciou. Pri indukčnom ohreve sa energia striedavého elektromagnetického poľa premieňa vo výstuži alebo oceľovom debnení na tepelnú energiu a vďaka tepelnej vodivosti sa prenáša do betónu.

Ryža. 9.45. Schéma indukčného ohrevu spoja prefabrikovaných stĺpov:

1 - prefabrikované konštrukcie; 2 - vývody výstuže; 3 - indukčné vinutie; 4 - inventárne debnenie; 5 - tepelnoizolačná vrstva; b - kontaktné závery elektrickej siete; 7 - zvodové drôty

Použitie indukčného ohrevu pre spoje rámových konštrukcií nasýtených výstužou umožňuje ľahko a rýchlo ohrievať výstuž, pevný rám, kovové debnenie a vopred položený betón, ktorý je potrebné zohriať bez dodatočných zdrojov tepla. Pri indukčnom ohreve sa prijíma nasledujúci pracovný poriadok: inštalácia a izolácia debnenia, zariadenie induktora (navíjanie vodivých drôtov na debnenie), ohrev výstuže a predtým položeného betónu, položenie novej časti betónovej zmesi do konštrukcie, ohrev konštrukcie podľa prijatého režimu, riadené chladenie.

Kombinovaná metóda zahŕňa kombináciu vykurovacích a nemrznúcich prísad, umožňuje zaručiť požadovanú pevnosť spojov a švov v kratšom čase. Metóda je tepelná úprava betónu s obsahom nemrznúcej prísady (dusitan sodný), ktorá zabezpečuje zachovanie požadovanej pohyblivosti zmesi po dobu jej uloženia v škárovej dutine pred začatím tepelného spracovania.

Kombinovaná metóda by sa mala použiť v prípadoch, keď je vonkajšia teplota nižšia ako -25°C, pri silnom vetre nad 10 m/s, ako aj pri spojoch s vysokým modulom povrchu. Vykonáva sa výpočet elektrických vykurovacích telies pri zahrievaní zmesi s prídavkom dusitanu sodného na spojoch vonkajšími zdrojmi tepla (kontaktné ohrievače, infračervené žiariče) a stanovenie špecifického výkonu pri metóde zahrievania elektród, ako aj pre betónová zmes bez prísad.

9.5.4 Tesnenie spojov a švíkov

Tesnenie spojov a švíkov pri negatívnych vonkajších teplotách má určité obmedzenia. Utesnenie škár medzi prvkami uzatváracích konštrukcií tmelmi sa vykonáva pri teplotách nie nižších ako -20 ° C a v súlade s nasledujúcimi požiadavkami. Povrchy škár a švíkov pred utesnením sú očistené od malty, nečistôt, snehu a ľadu. Pred nanesením tesniacich tmelov sa povrchy škár vysušia a natrie sa základným náterom.

V priebehu prác je potrebné kontrolovať kvalitu prípravy povrchu na tmelenie, dávkovanie komponentov a teplotu tmelu, hrúbku vrstvy a naneseného pásu tmelu, hustotu naväzujúcich tmelov na povrchy. spájať a kvalitu lepenia tmelov na ne. Polyizobutylénový tmel pre lepšiu priľnavosť (spojenie) s betónom by mal byť predhriaty na teplotu 100...120°C.

Inak proces utesnenia škár v zimných podmienkach prebieha rovnako ako v lete.

9.5.5. Vlastnosti inštalácie v horúcom podnebí

Podmienky vysoká teplota okolitého vzduchu ukladajú určité obmedzenia na výrobu inštalačných prác. Na udržanie relatívne vysokej produktivity práce pracovníkov sa odporúča zabezpečiť dlhú prestávku v práci počas dňa, v najteplejšom čase dňa. Prestávky v práci v zostávajúcom čase, s prístreškom od priamy dopad slnečné svetlo môže byť usporiadané častejšie a na dlhšie obdobie.

Náročnosť a trvanie starostlivosti o kladený betón a maltu pri konštrukcii škár sa zvyšuje, aby boli chránené pred dehydratáciou. Okrem toho musia byť všetky spoje predtým, ako budú monolitické, hojne navlhčené vodou.

9.5.6. Vlastnosti inštalácie konštrukcií počas rekonštrukcie budov

Výmena existujúcich konštrukcií predchádza alebo sprevádza inštaláciu nových konštrukcií. Výmenu konštrukcií je možné realizovať samostatným spôsobom, kedy sa všetky vymenené konštrukcie najskôr na určitej ploche alebo budove ako celku demontujú, na miesto ktorých sa potom osadia nové. Možné sú rôzne možnosti práce - jeden žeriav najskôr demontuje staré, potom nainštaluje nové konštrukcie, alebo sú zapojené dva alebo viac žeriavov, ktorých práca je organizovaná in-line. Dôležitá je zabezpečená záruka proti výraznému preťaženiu susedných susedných prvkov a celková stabilita objektu.

Kombinovaná metóda zabezpečuje dôsledné vykonávanie demontáže a montáže konštrukcií v jednom prúde, s jednou súpravou stavebných strojov. Predná časť práce s takouto organizáciou práce je zmenšená na veľkosť jednej alebo viacerých buniek, pričom sa zachováva pevnosť, tuhosť a stabilita susedných štruktúr. Demontáž konštrukcií je možné vykonávať prvok po prvku alebo vo zväčšených blokoch v závislosti od konštrukčného riešenia demontovaných konštrukcií a technologických možností prostriedkov použitých pri demontáži.

Náhradné konštrukcie nátery môžu byť vykonávané rôznymi mobilnými a vežovými žeriavmi v závislosti od konštrukčného riešenia budovy, jej priestorového riešenia a zdôvodnenia zvolenej možnosti použitej mechanizácie. V niektorých prípadoch pri výmene ľahkých krycích prvkov, technologických potrubí a iných zariadení umiestnených medzi priehradovými pásmi je možné použiť prerobený autožeriav pohybujúci sa po streche pozdĺž špeciálnych hnacích nosníkov.

V prípade zvýšenia výšky zrekonštruovanej jednoposchodovej budovy môže byť racionálne najprv postaviť nový náter na existujúci, kým sa nedokončia všetky práce, a potom demontovať starý náter pomocou navijakov, mostových žeriavov a vhodných vybavenie výstroja. Montáž a demontáž konštrukcií je v tomto prípade možné realizovať počas krátkodobých odstávok alebo bez narušenia výrobného procesu v rekonštruovanom objekte.

Pri demontáži prvkov krytiny je potrebné vykonať opatrenia na ochranu pred pádom demontážnych materiálov, vznietením jednotlivých prvkov krytiny pri požiarnom rezaní nosných konštrukcií. Ak pri odstraňovaní jedného prvku môže dôjsť k narušeniu staticky stabilnej rovnováhy, je potrebné konštrukcie žeriavového háku nebezpečné z hľadiska zrútenia spevniť, rozopnúť alebo zavesiť závesmi.

Výmena žeriavových nosníkov. Pri použití žeriavového zariadenia s príslušnou nosnosťou sa proces výmeny vykonáva tradičnými metódami. Ak nosnosť žeriavu nepostačuje na požadovaný dosah výložníka a hmotnosť nosníka nepresahuje maximálnu nosnosť žeriavu, potom je potrebné najprv výložník žeriava odviazať s upevnením výložníkov o stabilné prvky konštrukcie. Ak nie je možné použiť žeriavy, práca sa vykonáva pomocou navijakov s použitím pridržiavacích výstuh.

Výmena stĺpca. Výmena bez demontáže povlaku vyžaduje predbežné zavesenie povlakových konštrukcií, t.j. prenesenie zaťaženia zo stĺpov na iné pomocné prvky. Zavesenie je možné vykonať inštaláciou dočasných stojanov pod uzlami priehradových konštrukcií. Nosné uzly kovových konštrukcií na dočasných stojanoch musia byť vystužené. Medzera medzi dočasnými stĺpikmi a nosnými uzlami priehradovej konštrukcie (8 ... 10 mm) je vybavená zdvihákmi. Do výslednej medzery sa vloží oceľová doska požadovanej hrúbky a upevní sa pred možným posunom. Pri prenose síl z povlaku na dočasné stĺpiky by sa medzi nimi a stĺpom mala objaviť medzera, čo naznačuje úplné vyloženie stĺpa z nárazu konštrukcií umiestnených vyššie. Ak k oddeleniu konštrukcií nedošlo, potom sa konštrukcie dodatočne zdvihnú cez dočasné podpery s vytvorenými medzerami vyplnenými oceľovými pásmi. Vôľa počas cyklu zdvíhania zdvihákov nesmie presiahnuť 10 mm.

V niektorých prípadoch je ťažké alebo nemožné inštalovať nosné regály priamo pod nosnú konštrukciu strechy. V tomto prípade sú dva stojany inštalované čo najbližšie k farme, sú položené oceľový nosník, na ktorý sa bude prenášať zaťaženie z krovu.

Pri demontáži stĺpika sa najprv odpojí od základu (rezaním, vyrúbaním, rozdrvením, odstránením matíc atď.). Samotnú demontáž je možné vykonať otočením okolo závesu pomocou reťazového kladkostroja a ťažného navijaka. Metóda je založená na pomalom spúšťaní hlavy stĺpa pri opretí jeho päty o základ. Je možné použiť tri navijaky, pri ktorých prepojenom chode sa päta stĺpa posúva zo stĺpa smerom k jednému z navijakov, ostatné zabezpečujú spúšťanie hlavy stĺpa v rovine sklzu.

Metóda posúvania na staré podpery. Celý spôsob výmeny jednotlivých štruktúr je premiestnenie (posunutie od základov) starej konštrukcie a posunutie novej konštrukcie na jej miesto, čo môže výrazne skrátiť dobu odstávky podniku. Na presun sú dve možnosti: ťahanie - pomocou navijakov a systému reťazového kladkostroja a tlačenie - pomocou elektrických alebo hydraulických zdvihákov. Výhoda ťahového spôsobu je v plynulosti pohybu pohybujúceho sa objektu, druhý spôsob má jednoduchosť a kompaktnosť použitých zariadení, čo je dôležité najmä v stiesnených podmienkach rekonštrukcie objektu.

Pohyb sa vykonáva po viackoľajových tratiach, na železobetónovom základe s položenými oceľovými platňami a valcovými oceľovými valcami s priemerom 100 ... ISO mm.

Kvalita montáže konštrukcií sa kontroluje geodetickými prístrojmi a šablónami podľa predtým aplikovaných osových a iných rizík a značiek. Geodetická kontrola presnosti osadenia prefabrikátov v projektovej polohe spočíva v etapovom (podľa druhu montovaných prvkov, úchytov, podláh) výkonovom prieskume - geodetickej kontrole skutočnej polohy montovaných konštrukcií pôdorysne a výškovo.

Pri inštalácii základov, stien suterénu a stien nadzemnej časti budov je potrebné správne obloženie a hrúbka spojov medzi nimi, vyplnenie spojov medzi blokmi a panelmi, zvislosť a rovnosť plôch a rohov sa kontroluje kvalita kotvenia konštrukcií. Pri položení prvého radu stenových blokov by sa spoje medzi nimi nemali zhodovať so spojmi základových blokov alebo základových vankúšov. Obväz by mal zabezpečiť, aby vertikálne švy v susedných radoch boli posunuté o „U dĺžky bloku.

Steny suterénu z betónových tvárnic musia mať zvislé a vodorovné škáry hrúbky 15 mm, jednotlivé škáry môžu byť väčšie ako 10 mm a menšie ako 20 mm. Odchýlka radov tvárnicového muriva od vodorovnej polohy v dĺžke 10 m je povolená do 15 mm, odchýlka plôch pozdĺž zvislice v rámci jedného podlažia by nemala presiahnuť 10 mm. Posun osí konštrukcií základov a stien je povolený o ± 12 mm, odchýlka značiek nosných plôch základov od konštrukčných by nemala presiahnuť 20 mm a povrchy stenových blokov - 10 mm.

Vo veľkopanelových budovách je zabezpečená kontrola kvality osadenia a upevnenia prefabrikátov v projektovej polohe kontrolou polohy prvkov z hľadiska axiálnych a montážnych rizík, ako aj kvality utesnenia škár medzi prvkami. Posun osí stenových panelov a priečok v spodnej časti vzhľadom na stredové osi by nemal presiahnuť 8 mm, v hornej časti - 10 mm. Šírka vertikálnych a horizontálnych spojov vonkajších stenových panelov by mala byť v rozmedzí 10...20 mm. Pre podlahové panely s dĺžkou do 4 m je povolená odchýlka od konštrukčnej hodnoty podpery nie viac ako 8 mm, s dlhšou dĺžkou dosky - do 10 mm.

V rámových panelových budovách vrátane jednopodlažných priemyselných budov závisí stabilita konštrukcií počas inštalácie a spoľahlivosť ich prevádzky od dodržania technologickej postupnosti montáže prvkov, kvality ich inštalácie a upevnenia vrátane utesnenia. kĺbov.

Postupná kontrola kvality inštalácie je zameraná na to, aby sa zabránilo inštalácii následných konštrukčných prvkov, ak nie je zabezpečená požadovaná presnosť polohy pri skoršom zarovnávaní zavedený dizajn. Presnosť inštalácie pred upevnením konštrukčného prvku je potvrdená meraním páskou, šablónami, olovnicami, hladinami alebo geodetickými prístrojmi. Na každej vrstve, uchopení po inštalácii rámových prvkov rovnakého typu, sú zostavené výkonné schémy označujúce skutočnú polohu štruktúr.

Namontované v ráme jednoduché a výškové budovy konštrukcie musia svojimi koncami spoľahlivo dosadať na podkladové konštrukcie. Pokles hĺbky podopretia prvkov v smere presahu rozponu oproti projektovanému by nemal presiahnuť 5 mm pri dĺžke prvku do 4 m a 10 mm pri dĺžke 16 m a viac.

Druhy mált použitých pri inštalácii konštrukcií pre zariadenie lôžka musia zodpovedať tým, ktoré sú uvedené v projekte. Nie je dovolené používať maltu, ktorej proces tuhnutia už začal, ako aj obnoviť jej plasticitu pridaním vody.

V prípade použitia balíka tesnení z oceľového plechu pri nastavovaní výšky nosníkov žeriavu je potrebné ich zvariť a balík je privarený k základnej doske.

V jedno- a viacposchodových rámových budovách z oceľových konštrukcií by maximálne odchýlky skutočnej polohy namontovaných konštrukcií nemali prekročiť prípustné hodnoty. Odchýlka značiek podpier stĺpov od konštrukčných a posunutie osí stĺpov od stredových osí - 5 mm; odchýlka osí stĺpov od vertikály v hornom úseku s dĺžkou stĺpika do 8 m - 10 mm, s dĺžkou nad 16 a do 25 m - do 15 mm. Je povolené posúvať krovy a nosníky z osí stĺpov jednoposchodové budovy do 15 mm, priečniky a nosníky vo viacpodlažných budovách - nie viac ako 8 mm. Pre žeriavové nosníky sú stanovené tieto normy: posunutie osi žeriavového nosníka od pozdĺžnej stredovej osi - 5 mm, posunutie nosného rebra od osi stĺpa - nie viac ako 20 mm.

9.4.1. Všeobecné ustanovenia

Montážne prvky priemyselných budov s oceľové rámy sú stĺpy, žeriavové nosníky, priehradové a strešné väzníky, prvky fachwerk, väzníky, oceľové profilované podlahy.

Celkové rozmery konštrukcií zasielaných na staveniská závisia od podmienok prepravy. Často je hmotnosť konštrukcie menšia ako nosnosť montážneho žeriavu a konštrukcia sa pred inštaláciou zväčší. Tým sa znižuje počet zdvihov žeriavu, čo znamená rýchlejšiu inštaláciu. Pri inštalácii zväčšených konštrukcií sa dosiahne hlavná vec - skrátenie času práce vo výške, viac racionálne využitie inštalačné vybavenie a zlepšenie pracovných podmienok.

Oceľové konštrukcie pochádzajú z výrobných závodov po častiach (prepravné značky). Stavebné konštrukcie sa delia na dielce, ak sa nehodia na železničné nástupište alebo na špeciálne vybavené návesy za ťahače. Pre zväčšenie kovových konštrukcií do montážnych blokov na stavenisku sú miesta predmontáže vybavené v sklade konštrukcií alebo v bezprostrednej blízkosti montážneho priestoru.

Oceľové priehradové nosníky, nosníky a stĺpy s montážnymi otvormi v spojoch, ktoré upevňujú vzájomnú polohu častí zväčšených prvkov, sú namontované na stojanoch vo vodorovnej polohe pomocou skrutiek a hmoždiniek, ktoré fixujú vzájomnú polohu prvkov a zabraňujú ich posunutiu. . Ak na spojoch konštrukcií nie sú žiadne montážne otvory, potom sú k stojanom pripevnené svorky, pomocou ktorých sú určené hlavné rozmery zväčšeného prvku. Keď sú v zmontovanej konštrukcii v miestach kontaktu so svorkami montážne otvory, vyvŕtajú sa otvory aj do svoriek a konštrukcie sa priskrutkujú k svorkám.

Oceľové žeriavové nosníky pre vonkajšie rady stĺpov sú zväčšené vo vertikálnej polohe spolu s brzdovými konštrukciami. Súčasne s predmontážou konštrukcie sú vybavené schodíkmi, kolískami, ťahajú sa istiace laná. Diely potrebné na inštaláciu a montáž sú pripevnené ku konštrukcii priamo v konštrukčnej polohe.

Pre jednopodlažné budovy kovový rám odporúča sa komplexná inštalácia, keď sa stĺpy, žeriavové nosníky, priehradové a priehradové väzníky postupne inštalujú do samostatnej inštalačnej bunky, položí sa strešná krytina.

9.4.2. Inštalácia stĺpov

Kovové stĺpy inštalované na pevných betónových základoch môžu byť podopreté:

■ na kotevných skrutkách vopred zapustených do základov so zálievkou v miestach spojov cementovej malty po vyrovnaní osadeného stĺpika v dvoch na seba kolmých osiach;

■ priamo na povrchu základov postavených po návrhovú úroveň frézovanej pätky stĺpa bez následnej injektáže cementovou maltou;

■ na predinštalované, kalibrované (v prípade potreby s vrstvou cementovej malty) oceľové základové dosky s ohobľovaným horným povrchom (inštalácia bez vyrovnania).

Pri príprave stĺpov na inštaláciu sa na ne vzťahujú tieto riziká: pozdĺžna os stĺpa na úrovni spodnej časti stĺpa a hornej časti základu.

Stĺpy osadené na základoch sa opatria kotevnými skrutkami len vtedy, ak má stĺp široké pätky a vo výške do 10 m.Vyššie stĺpy s úzkymi pätkami sa okrem skrutkovania kotvia v rovine najmenšej tuhosti na oboch stranách. Výstuhy sú upevnené na hornej časti stĺpa pred jeho zdvihnutím a počas inštalácie sú pripevnené k kotvám alebo susedným základom. Po napnutí výstuh je možné popruhy zo stĺpa odstrániť.

Vzpery je možné odstrániť až po upevnení stĺpikov trvalými prvkami. Stabilitu stĺpov v smere osi budovy zabezpečujú žeriavové nosníky a prípojky inštalované po osadení prvého páru stĺpov a žeriavového nosníka, ktorý ich spája.

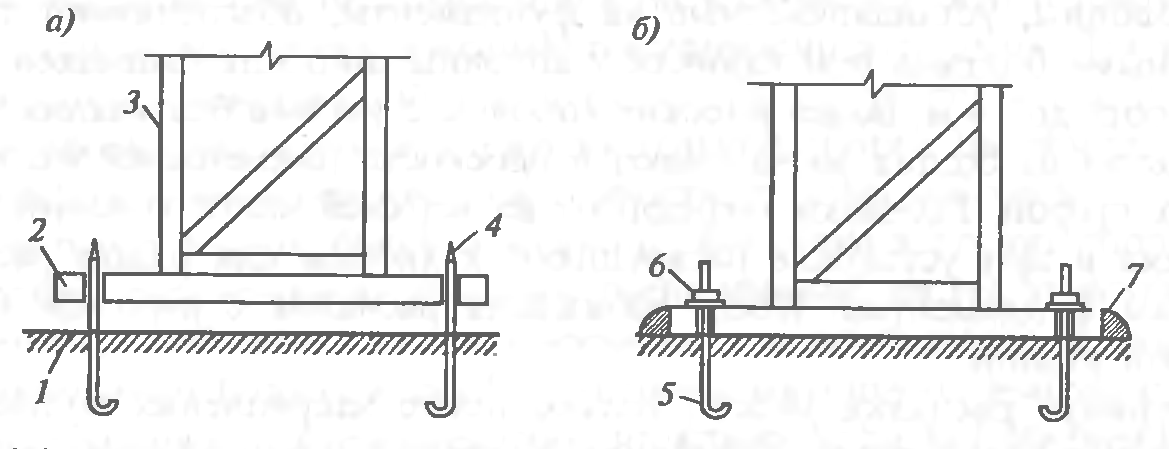

Kovové stĺpy inštalované na základoch sa pri montáži upevňujú kotviacimi skrutkami (obr. 9.41). Ak sú pod základňou stĺpa umiestnené kovové rozpery, musia byť privarené. Stĺpy horných vrstiev (napríklad vo vstavanom ktore) sú upevnené vysokopevnostnými skrutkami alebo zvárané.

Ryža. 9.41. Schéma inštalácie (a) a trvalého upevnenia (b) kovového stĺpa na podpere:

1- základová doska; 2 - základná doska (topánka); 3 - stĺpec; 4 - uzáver na zachovanie závitu počas inštalácie; 5 - kotva; b - matica; 7 - zváranie

Zarovnanie rámových konštrukcií, najmä stĺpov, si vyžaduje veľa práce. Použitie metódy inštalácie bez vyrovnania umožňuje zlepšiť kvalitu práce a zároveň skrátiť čas výstavby konštrukcie.

Pre inštaláciu bez vyrovnania je potrebná vhodná príprava konštrukcií vo výrobnom závode a na stavenisku. Zvýšenú presnosť výrobných štruktúr zabezpečujú nasledovné:

■ konštrukcie pätky stĺpov a základová doska pätky sú vyrábané a dodávané na zariadenie samostatne;

■ konce dvoch vetiev stĺpov musia byť vyfrézované;

■ Základové dosky sú hobľované.

Na každú základnú dosku je potrebné privariť 4 pásy so závitovými otvormi na montáž skrutiek; na vetvách stĺpov by sa mali uplatňovať axiálne riziká.

Pri nezarovnanom spôsobe montáže spočívajú oceľové stĺpy na oceľovej doske. V tomto prípade je povrch základov betónovaný pod konštrukčnou značkou o 50 ... 60 mm a po presnej inštalácii dosky sa naleje cementovou maltou. Základová doska sa inštaluje pomocou nastavovacích skrutiek na nosné pásy, ktoré je potrebné zabetónovať do základu v rovine s jeho povrchom ako zapustené diely. Referenčná rovina dosky sa nastavuje nastavením matíc nastavovacích skrutiek pozdĺž úrovne. Hodnota skutočnej značky základovej dosky by sa nemala líšiť od návrhu o viac ako 1,5 mm.

Pri montáži stĺpa sa axiálne riziká na jeho vetvách kombinujú s rizikami na základových doskách, čím je zabezpečená konštrukčná poloha stĺpa a je možné ho upevniť kotevnými skrutkami. Dodatočné posunutie stĺpika na zarovnanie pozdĺž osí a výšky v tomto prípade nie je potrebné. Po inštalácii výstuh na namontované konštrukcie stĺpov a ich napnutí začnú montovať nosníky žeriavu. Žeriavové nosníky inštalované podľa axiálnych rizík nevyžadujú dodatočné vyrovnanie. Po ich upevnení na skrutky sa výstuhy odstránia.

9.4.3. Inštalácia žeriavových nosníkov

Žeriavové nosníky sa inštalujú ihneď po inštalácii stĺpov do montážnej bunky. Pri zdvíhaní žeriavový nosník držaný dvoma popruhmi. Inštalatéri prijímajúci nosník vo výške sú na lešeniach alebo plošinách, na montážnych rebríkoch. Zabraňujú kontaktu konštrukcie s predtým inštalovanými prvkami a pred inštaláciou ju otáčajú správnym smerom. Správnosť spúšťania nosníka je kontrolovaná zhodou značiek pozdĺžnej osi na nosníku a konzole, ako aj rizikom predtým inštalovaného nosníka. Odchýlka od vertikály je eliminovaná inštaláciou kovových obložení pod nosník. Nosník je dočasne upevnený kotviacimi skrutkami.

Pri osadzovaní stĺpov s vyfrézovanými podrážkami na základoch vybetónovaných po konštrukčnú značku, prípadne na hobľovaných plechových doskách sa overuje poloha žeriavových nosníkov len v smere hlavnej osi.

9.4.4. Krovy a palubovky z oceľovej profilovanej palubovky

Príprava krovu na inštaláciu pozostáva z nasledujúcich operácií: predmontáž, usporiadanie s kolískami, rebríkmi a výstuhami, zavesenie, zdvihnutie na miesto inštalácie, otočenie pomocou výstuh cez rozpätie, dočasné upevnenie pomocou vodičov, výstuh, výstuh medzi nosníkmi a rovnátka. Poloha krovu sa nastavuje podľa polohy osových značiek na koncoch krovu.

Podľa hmotnosti a dĺžky sa väzníky zdvíhajú pomocou traverz s jedným alebo dvoma žeriavmi. Zavesenie nosníka sa vykonáva iba v uzloch horného pásu, takže v tyčiach nevznikajú ohybové sily; väzníky sú v štyroch bodoch nadväzované traverzami s poloautomatickými úchytmi na diaľkové ovládanie. Pri veľkých montážnych zaťaženiach sú prvky dočasne vystužené drevenými doskami alebo kovovými rúrkami. Prvý zdvihnutý nosník sa rozmiestni pomocou výstuh do projektovanej polohy vo výške 0,5 ... 0,7 m nad vrcholom stĺpov, spustí sa na montážne stoly privarené k stĺpom, dočasne upevní skrutkami, zarovná a definitívne upevní sa vykonáva. Pri zdvíhaní, aby sa predišlo kývaniu, ho podopierajú štyria ohybní chlapíci.

Po osadení a upevnení prvého krovu a jeho rozopnutí štyrmi striami sa nainštaluje druhý, ktorý je s prvým spojený pomocou nosníkov, väzníkov a vzpier, všetky spolu tvoria tuhý priestorový systém. Na stĺpoch stredných radov je väzník dodatočne priskrutkovaný k väzníkom vedľa montovaného rozponu.

Pri stavbe schém s priehradovým nosníkom a priehradovými priehradovými väzníkmi tieto majú dĺžku 11,75 m a sú inštalované na stĺpoch s medzerami 25 cm.V tejto medzere je inštalovaný stĺp, na ktorom bude spočívať strešný nosník.

Nátery oceľových profilovaných podláh sa používajú v budovách s kovovými a železobetónový rám na uľahčenie jeho hmotnosti, ako aj pri inštalácii náterov vo veľkých blokoch. Na inštaláciu je možné dodať prefabrikované izolované profilované podlahové panely.

Profilovaná oceľová podlaha je panel vyrobený z pozinkovaného plechu a následne potiahnutý antikoróznou vrstvou z oceľového plechu dĺžky 3 ... 12 m, hrúbky 0,8-1 mm s pozdĺžnym zvlnením vysokým 60, 79 mm a viac. Šírka palubových dosiek je 680 ... 845 mm, dĺžka je násobkom troch - 6, 9 a 12 m a je určená projektom v súlade s umiestnením krovov (obr. 9.42).

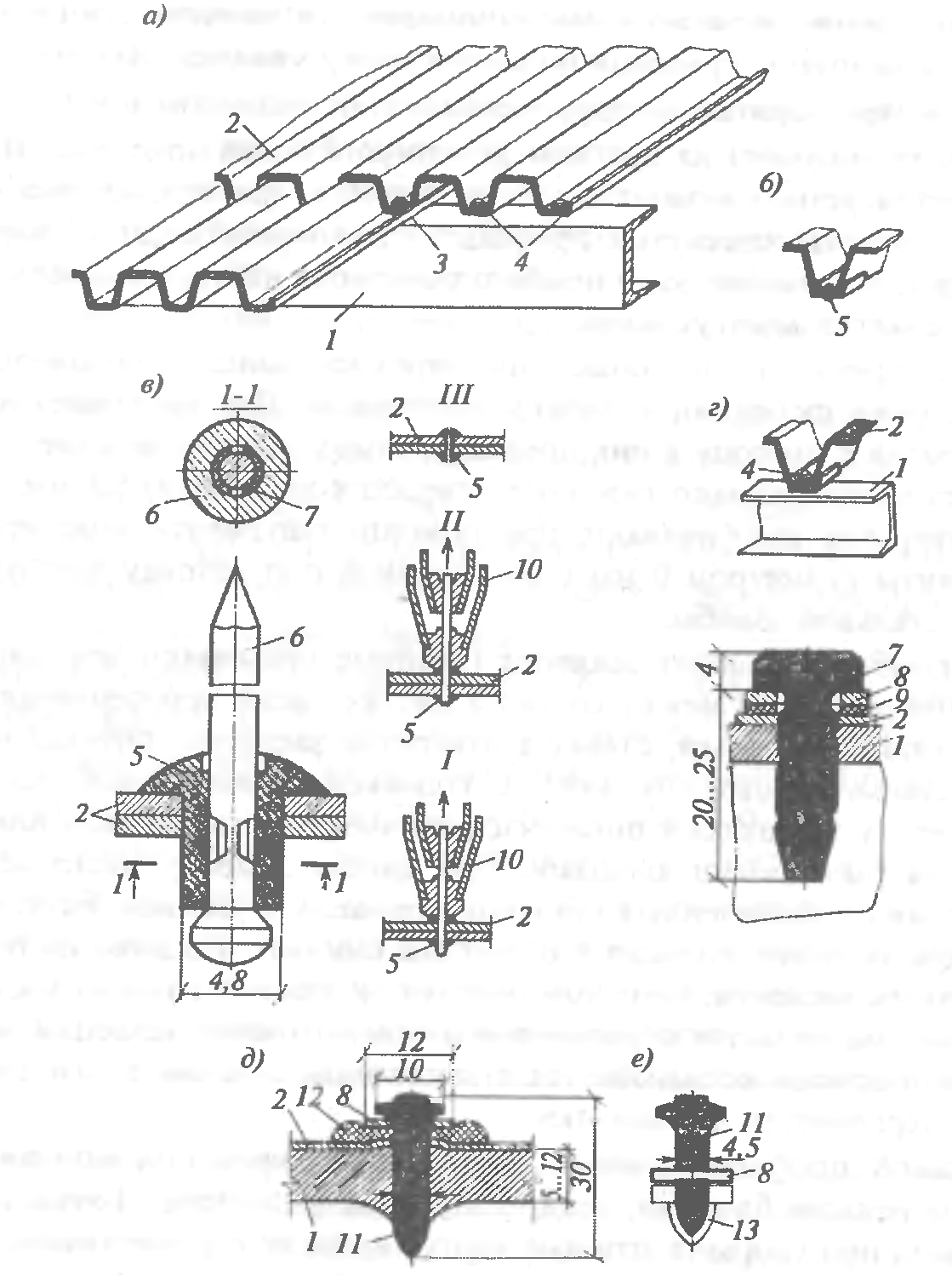

Ryža. 9.42. Profilovaná oceľová podlaha:

b - schéma krytia; b - spojenie podlahových dosiek s kombinovaným nitom; c - poradie inštalácie nitov, d - upevnenie podlahy samoreznou skrutkou; d - upevnenie podlahy hmoždinkou: e - hmoždinka; I - oceľový chod; 2 - podlaha; 3 - spojenie podlahy s chodom pomocou samoreznej skrutky na križovatke; 4 - to isté, v medzerách (drážkach) podlahy; 5 - nit z hliníkovej zliatiny; 6 - oceľová tyč; 7 - samorezná skrutka, 8 - oceľová podložka; 9 tesniaca podložka; 10 - nástroj na nastavenie nitov; II - hmoždinka; 12 - polyetylénové tesnenie, 13 - polyetylénový hrot

Plechy sa zväčšujú do kartičiek na vodorovných stojanoch vybavených zarážkami prispôsobenými rozmerom kartičiek a navzájom sa spájajú kombinovanými nitmi alebo odporovým bodovým zváraním. Po vyskladaní plechov ručnou elektrickou vŕtačkou sa na spojoch plechov vo vlne presahu vyvŕtajú otvory pre nity. Otvory sa vyvŕtajú v súlade s projektom, zvyčajne po 50 ... 60 cm.Do vyvŕtaných otvorov sa inštalujú nity, čím sa listy spoja do jednej karty požadovanej veľkosti.

Neodporúča sa inštalovať profilované podlahové krytiny metódou prvok po prvku (list po liste) z dôvodu vysokej náročnosti na prácu - celý objem práce je potrebné vykonať vo výške. Častejšie sú kryty namontované s kartami vyššie uvedených veľkostí. Zozbierané mapy sa montujú počas inštalácie strešných konštrukcií (po inštalácii stĺpov a žeriavových nosníkov). Stojan, na ktorom sa zbierajú mapy pokrytia, sa v prípade potreby presúva žeriavom na nové parkoviská.

Karta je zavesená podľa schémy zavesenia a v závislosti od veľkosti karty je zdvihnutá pomocou žeriavu a privádzaná na miesto inštalácie. Podlaha vo forme dosiek alebo vopred zväčšených kartičiek s rozmermi 6 x 6, 6 x 12, 12 x 12 m sa kladie na strešné lišty alebo krycí blok. Poťahové trasy sa inštalujú pozdĺž uzlov priehradových nosníkov a pri použití priehradových nosníkov z obdĺžnikových uzavretých profilov - priamo na horné pásy priehradových nosníkov. Poloha profilovaných podlahových kariet sa prispôsobuje rizikám označenia miest pokládky.

Karty sú pripevnené k nosníkom pomocou samorezných pozinkovaných skrutiek, menej často pomocou hmoždiniek a elektrických nitov. Na upevnenie podlahy na dráhu sa najprv pomocou elektrického náradia vyvŕtajú otvory s priemerom 5,5 mm, potom sa do týchto otvorov naskrutkujú samorezné skrutky s priemerom 6 mm pomocou kľúča s plastovou alebo oceľovou podložkou. umiestnené pod hlavou.

Pre kombinované nity (ktoré sa používajú na vzájomné spojenie povlakových plechov) sa do plechov vyvŕtajú aj otvory s priemerom 5 mm, do otvorov sa umiestnia nity, ktoré sa spúšťajú hlavou oceľovej tyče dole a hlavu hliníkového nitu hore. Nitovanie sa vykonáva pomocou pneumohydraulickej pištole alebo špeciálnych pákových klieští. Pri nitovaní sa hlava nitu stlačí a zachytená oceľová tyč sa silou vytiahne. Pri ťahaní tyče jej hlava rozdrví spodnú valcovú časť nitu, čím sa vytvorí spodná hlava nitu. Akonáhle je dokončená tvorba spodnej hlavy nitu, kovová tyč sa v zúženom úseku odlomí a jej horná časť sa vytiahne z nitu.

Oceľová profilovaná podlaha sa používa pri inštalácii náterov vo veľkých blokoch zostavených na dopravníku. V tomto prípade sa na podlahu nanáša parozábrana, pri montáži do hotových kariet sa položí vrstva izolácie a prilepí sa hydroizolačný koberec.

Veľmi zriedkavo sa na dlažbu používa prefabrikovaný betón. V tomto prípade sa povlakové dosky ukladajú symetricky v smere od nosných uzlov k hrebeňu. Ak je lampa, doska je spočiatku namontovaná pozdĺž nosníka a potom pozdĺž lampy od hrebeňa k okrajom.

9.4.5. Zvarové spoje kovových konštrukcií

Montážne spoje oceľových konštrukcií sú zvárané, skrutkované a najmä kritické - nitované. „V prípade potreby sa oceľové konštrukcie pripájajú k železobetónovým konštrukciám privarením spojovacích prvkov k vloženým častiam železobetónových konštrukcií alebo sa spoje vyhotovujú svorníkmi.

Zvarové spoje slúžia na tuhé spojenie nosných konštrukcií a v prípade potreby na tesné, vodotesné a plynotesné spojenie prvkov. Takéto konštrukcie zahŕňajú plechové konštrukcie plášťov vysokých pecí, zberačov prachu, nádrží, zásobníkov plynu. Pevné spojenia zahŕňajú spoje medzi stĺpmi, stĺpmi a žeriavovými nosníkmi, stĺpmi a strešnými väzníkmi.

Zvarové spoje montážnych prvkov sú najprv pripevnené k sebe pomocou hrubých montážnych skrutiek, a keďže získaná pevnosť podľa výpočtu pevnosti nestačí, prvky sa navzájom zvaria. V závislosti od typu spájaných konštrukcií je možné prvky zvárať priamo alebo pomocou prídavných stykových dosiek.

Spoje stĺpov. Stĺpy s výškou 18 m a viac sú pred prepravou rozdelené na expedičné prvky na základe rozmerov vozidiel. Počas inštalácie sú tieto časti stĺpov navzájom spojené, zváranie môže byť vykonané priamo alebo pomocou oceľových dosiek, ktoré sú priskrutkované a privarené k spájaným prvkom. Spoje stĺpov jednopodlažných priemyselných budov sa zvyčajne robia v nadžeriavovej časti nad nosníkmi žeriavu. Frézované konce mostného žeriavu a hlavných častí stĺpa sú navzájom spojené a zvarené pozdĺž spojovacej roviny. Pre väčšiu tuhosť sú obe časti prepojené doskou.

Spojenie žeriavových nosníkov so stĺpmi. Žeriavový nosník spočíva hranou zvislého plechu priamo na základovej doske stĺpa a je k nej priskrutkovaný. Dodatočne je žeriavový nosník pripevnený k nadzemnej časti stĺpa brzdovými konštrukciami, ktoré sú priskrutkované k stĺpom a nosníkom a sú dodatočne zvarené predĺženým švom.

Spájanie väzníkov so stĺpikmi. O kĺbový väzníky na stĺp, horný pás väzníka je pripevnený k stĺpu, spájajúci styčník pomocou skrutiek a montážneho zvaru s platňami privarenými k stĺpu. V tuhom spojení priehradového nosníka s hlavou stĺpa je v uzle rozhrania dodatočne inštalovaná styčná doska, ktorá je so základnou doskou hlavy stĺpu a priehradovým pásom spojená skrutkami a zváraním. Spodný pás priehradového nosníka je podopretý klinom na montážnom stole a pripevnený k stĺpu pomocou skrutiek a zvárania.

Kontrola kvality zvarových spojov. Zvarové švy sú kontrolované vonkajšou kontrolou, odhaľujúce nepravidelnosti vo výške a šírke, nedostatok prieniku, podrezanie, praskliny, veľké póry. Autor: vzhľad zvary musia mať hladký alebo jemne vločkovitý povrch, zvarový kov musí byť hustý po celej dĺžke zvaru. Prípustné odchýlky v rozmeroch úsekov zvarov a chýb zvárania by nemali presiahnuť hodnoty uvedené v príslušných normách.

Na kontrolu mechanických vlastností naneseného kovu a pevnosti zvarových spojov sa zvárajú skúšobné spoje, z ktorých sa vyrezávajú skúšobné telesá. Vykonávajú sa skúšky pevnosti v ťahu, tvrdosti, relatívneho predĺženia atď. Na kontrolu kvality zvárania sa na fólii používa röntgenový a y-lúčový prenos, uplatnenie našli ultrazvukové defektoskopy.

Poruchy zvarov sa odstraňujú nasledujúcimi spôsobmi: zvaria sa zlomy zvarov a krátery; švy s prasklinami, nedostatočnou penetráciou a inými chybami sú odstránené a opäť zvárané; podrezania základného kovu sa vyčistia a zvaria, čím sa zabezpečí hladký prechod z naneseného kovu na základňu.

9.4.6. Skrutkové spoje kovových konštrukcií

Skrutkové spoje oceľové konštrukcie sa v závislosti od konštrukčného riešenia spoja a vnímaného zaťaženia vykonávajú na svorníky hrubých, normálnych a zvýšená presnosť a vysokopevnostné skrutky. V šmykových spojoch sa nepoužívajú skrutky hrubej a normálnej presnosti.

Otvory pre takéto spojenia sú vyvŕtané alebo vyrazené. Priemer otvoru je väčší ako priemer skrutky o 2...3 mm, čo značne zjednodušuje montáž spojov. Zároveň sa však výrazne zvyšuje deformovateľnosť spojenia, preto sa na upevnenie spojenia priamej podpory jedného prvku s druhým v uzloch prenosu sily cez nosný stôl používajú skrutky s hrubou a normálnou presnosťou vo forme pásov a tiež v prírubových spojoch.

Skrutkové spoje so zvýšenou presnosťou sa používajú namiesto nitov na ťažko dostupných miestach, kde je takmer nemožné nity nainštalovať. Priemer otvoru v spojoch na takýchto skrutkách môže byť väčší ako priemer skrutiek o maximálne 0,3 mm. Mínusová tolerancia otvoru nie je povolená. Skrutky v takýchto presných otvoroch pevne sedia a dobre znášajú šmykové sily.

Spoje na vysokopevnostných skrutkách spájajú jednoduchosť inštalácie, vysoká nosnosť a malá deformácia. Sú odolné voči strihu a môžu nahradiť ťažké nity a skrutky takmer vo všetkých aplikáciách.

Montáž skrutkových spojov na mieste inštalácie zahŕňa nasledujúce operácie:

■ príprava spájaných povrchov;

■ zarovnanie otvorov pre skrutky;

■ spojka balíka spojených prvkov spoja;

■ vŕtanie otvorov na konštrukčný priemer a montáž trvalých skrutiek.

Príprava spojovaných plôch spočíva v očistení od hrdze, špiny, oleja, prachu a vyrovnaní nerovností. Odrežte alebo odrežte otrepy na okrajoch dielov a otvorov.

Zarovnanie otvorov všetkých spojených prvkov sa dosiahne pomocou tŕňov s priechodnými otvormi, ktorých priemer je o niečo menší ako priemer otvoru. Do otvorov sa zatĺka tŕň, vďaka čomu sú kombinované. Poter musí poskytnúť potrebnú hustotu balíka spojených prvkov. Balík sa ťahá k sebe pomocou dočasných alebo trvalých montážnych skrutiek; po dotiahnutí ďalšej skrutky dodatočne dotiahnite predchádzajúcu. Požadovanú hustotu zmontovaného balenia je možné zabezpečiť inštaláciou skrutiek v nasledujúcom poradí: prvá skrutka je umiestnená v strede, ďalšie - rovnomerne od stredu k okrajom poľa.

Inštalácia trvalých skrutiek začína po vyrovnaní konštrukcie. Skrutky sa inštalujú v rovnakom poradí ako pri spájaní balíka. Dĺžky a priemery skrutiek určuje projekt.

Matice vysokopevnostných skrutiek sa doťahujú momentovým kľúčom, ktorý umožňuje kontrolovať a nastavovať napínaciu silu skrutiek. Aby skrutky vydržali vysoké uťahovacie sily, sú vyrobené zo špeciálnych ocelí a podrobené tepelnému spracovaniu. Skrutky umožňujú pevnejšie a pevnejšie spojenie. Pôsobením šmykových síl medzi spájanými prvkami vznikajú trecie sily, ktoré bránia vzájomnému posunutiu týchto prvkov.

Nakoniec sa po kontrole geometrických rozmerov montovaných konštrukcií dotiahnu vysokopevnostné skrutky na konštrukčnú silu. Určené napnutie skrutiek je zabezpečené jedným z nasledujúcich spôsobov regulácie sily: uhlom natočenia matice; axiálnym napätím skrutky; momentom utiahnutia kľúčom typu indikátora; počtom úderov kľúča.