Technológie pre výstavbu budov z monolitického železobetónu. Monolitická výstavba skladov a priemyselných budov

Priemyselné objekty sú úspešnou symbiózou pevnostné charakteristiky železobetónové konštrukcie a najnovší vývoj v oblasti tepelnoizolačných a obkladových materiálov, ktoré nám umožňujú realizovať akékoľvek odvážne projekty spĺňajúce najvyššie bezpečnostné požiadavky a dokončiť ich v krátkom čase. Jeden z sľubné smery moderného stavebného trhu možno nepopierateľne nazvať monolitickou konštrukciou

Hlavné nosné prvky sú postavené z monolitu a vonkajšie prvky (steny, strecha) sú z kazetových sendvičových panelov. Monolitická konštrukcia zahŕňa výstavbu neoddeliteľných železobetónových rámov, ktoré sú umiestnené po celej výške od základov až po strop posledného podlažia.

debnenie v monolitickej konštrukcii

Pri konštrukcii monolitických rámových konštrukcií má debnenie osobitný význam. . Použitie moderných debniacich systémov umožnilo zlepšiť spoľahlivosť a rýchlosť samotnej výstavby. Výsledkom použitia debnenia je rovný betónový povrch, ktorý nevyžaduje dodatočnú úpravu.

Monolitická stavebná technológia na báze debnenia si získala osobitnú obľubu pri realizácii projektov, ktoré kombinujú obytné aj priemyselné zariadenia, vďaka všestrannosti konštrukcií a širokej škále modulárnych mriežok pre stĺpy.

monolitická konštrukcia

Analýza cenových nákladov ukazuje, že dnes neexistuje žiadna dôstojná alternatíva k monolitickej konštrukcii. A napriek použitiu drahých surovín a veľkým priemyselným kapacitám na výrobu monolitického debnenia je výroba a predaj debniacich systémov na trhu veľmi žiadaný.

Na výrobu stavebného monolitického debnenia sa používa oceľová, drevená a hliníková preglejka. A práve materiál je pri výslednej cene rozhodujúci.

V závislosti od podmienok používania, monolitické debnenie možno klasifikovať podľa zložiek:

- panelová doska,

- lúč-priečnik

- malopanelové debnenie

Hlavné etapy monolitickej konštrukcie

Uvažujme o procese monolitickej výstavby priemyselnej budovy na základe projektu "Priemyselný a skladový komplex" v dedinskej osade. Lagovskoe, Moskovská oblasť. Projekt realizovala spoločnosť GK „SPETSSTROY“.

Vývoj pôdy . Stavebné práce môžu prebiehať v niekoľkých etapách a zahŕňajú zmeny reliéfu, usporiadanie rýh pre inžinierske siete a základy, stabilizáciu pôdy, vyrovnanie staveniska. Správny výber zariadení na stavbu ciest je kľúčom k optimalizácii nákladov a plánovaniu času

výkop

Príprava základov . Hlavnou úlohou je priniesť nosnosť pôdy navrhnúť ukazovatele a zabezpečiť kvalitný kontakt nadácie so základňou. Pre zariadenie pilótový základ s monolitickou mriežkou sa používa pieskový vankúš. Po inštalácii pilót sa usporiada debnenie, výstužná klietka a naleje sa betón.

![]()

príprava pôdy

Inštalácia monolitických mriežok . Na inštaláciu mriežok je organizovaný drenážny vankúš z drveného kameňa alebo trosky.

usporiadanie mriežok

Montáž prefabrikovaných železobetónových konštrukcií . Inštalácia sa vykonáva po podlahe a poschodová. Spoje sú utesnené betónom. Každá nasledujúca vrstva je namontovaná až po upevnení všetkých prvkov a dosiahnutí najmenej 70% pevnosti zmesi v spojoch.

montáž prefabrikovaných konštrukcií

Montáž a montáž monolitických konštrukcií . Keď betón tvrdne, súčiastky debnenia sa demontujú a prenesú na ďalšie poschodie. Najčastejšie sa používa panelové debnenie (zo samostatných foriem). Pri montáži sa najčastejšie používajú prefabrikované prvky: schodiská, výťahové šachty

Zariadenie monolitickej výťahovej šachty

Montáž kovových väzníkov

Konštrukcia stien paralelne s usporiadaním rámu

Steny, ktoré sa stavajú monolitická technológia, naznačujú takmer úplnú absenciu švov, v dôsledku toho nie sú žiadne problémy s utesnením spojov. Montáž monolitických stien a stropov malej hrúbky výrazne znižuje zaťaženie základov.

Ďalšou dôležitou výhodou monolitickej konštrukcie je vysoký koeficient zvukovej izolácie priestorov. A to aj v tehlové domy stenové priečky znamenajú prítomnosť dutín, čo prispieva k šíreniu zvuku; v monolitických konštrukciách bola táto nevýhoda eliminovaná.

Špeciálnou charakteristikou monolitických štruktúr je tuhosť a pevnosť. Monolitické budovy v tomto ohľade pevne zaujali vedúce postavenie. Rovnomerné zmršťovanie budovy a prerozdelenie zaťaženia zabraňuje vzniku trhlín. Preto sa železobetón používa v priemyselnej výstavbe.

Niektoré ťažkosti môžu nastať v chladnom období, kedy je potrebné spomaliť proces tvrdnutia betónu. Aby sa zabránilo zhoršeniu kvality betónu, zahrieva sa pomocou špeciálnych prísad alebo inertných materiálov - drveného kameňa a piesku.

betónový vykurovací kábel

Často sa využíva aj technológia betonáže pomocou elektriny, kedy sa betón liaty do debnenia ohrieva elektrickým káblom.

Leningradský terminál MLP - ako objekt monolitickej konštrukcie

V roku 2004 spoločnosť MLP získala prvé miesto v moskovskom regióne a oznámila odvážnu stratégiu rozvoja - postaviť 1,5 milióna metrov štvorcových. m skladových nehnuteľností v Rusku, na Ukrajine av regiónoch.

Dnes je to jeden z najväčších logistických projektov v Rusku, ktorý je postavený v súlade so všetkými modernými medzinárodnými štandardmi. Terminál je zameraný na serióznych nájomcov, nadnárodných výrobcov spotrebného tovaru, popredných distribútorov. "MLP - Leningradský terminál" zaberá plochu 42 hektárov pozdĺž Leningradskej diaľnice a zahŕňa 197,35 tisíc metrov štvorcových. m sklad trieda A. 3

Leningradský terminál MLP

Výška skladového komplexu je 15,5 m (pracovná výška - 12,5 m) poskytuje regálové skladovanie na 6 poschodiach Podlahy sú určené pre zaťaženie do 6 ton, čo umožňuje odolať akémukoľvek zariadeniu na prepravu a zdvíhanie tovaru. Pre skladovanie produktov a tovaru so špeciálnymi skladovacími podmienkami bola vyvinutá špeciálna klimatická zóna. Terminál využíva systém ohrevu vzduchu a klimatizácie od Lennox (Francúzsko), moderný hasiaci systém. Systém zásobovania elektrickou energiou na MKP zabezpečuje 8 autonómnych dieselgenerátorových trafostaníc.

Hlavná funkcia nosné konštrukcie skladový terminál je vyrobený z monolitických 15-metrových železobetónových stĺpov inštalovaných s krokom 12x24 m (ako ukázala prax, táto technológia je lacnejšia ako konštrukcia kovových stĺpov, ktoré vyžadujú dodatočnú protipožiarnu ochranu).

Steny skladu obložené 120 mm sendvičovými panelmi Ruská výroba s použitím fínskej izolácie. Na usporiadanie krytiny bola použitá osvedčená membránová krytina Alkorplan (Belgicko) z mäkčeného PVC. Táto membrána poskytuje 300% pružnosť a správna prevádzka bude trvať viac ako 50 rokov.

podlahy- pre sklad je to jeden z najdôležitejších detailov, pretože ťažké nakladacie zariadenia sa po podlahe pohybujú vysokou rýchlosťou. Dutiny v betónovej základovej doske skôr či neskôr povedú k zničeniu pokrytie podlahy a porucha zariadenia. Oprava podláh povedie k potrebe demontáže regálov a v dôsledku toho k uzavretiu skladu. A oprava vysokozdvižného vozíka je náročná úloha, keďže jedno koleso vysokozdvižného vozíka môže stáť až 1 000 USD.

Podlahy skladu

Pri konštrukcii základne boli zohľadnené všetky nuansy a chyby predchodcov. Hrúbka betónová doska s dvojitou výstužou bola 200 mm. Vývojár aplikoval technológiu vákuového kladenia patentovanú švédskou firmou Tremix, pri ktorej sa betón ukladá pozdĺž vodidiel a následne sa podrobí vákuovej dehydratácii a vibrohutneniu.

Zrkadlový povrch betónový základ vykonávané injektážou dvojrotorovými vrtuľníkovými strojmi. Aby sa dosiahla extra vysoká odolnosť proti opotrebeniu a eliminovala sa prašnosť, boli do betónu použité prísady spevňujúceho tekutého membránotvorného činidla - "top" zloženie od Durocem (Taliansko).

Táto fáza práce spôsobila osobitné ťažkosti, pretože proces kladenia podlahy sa zhodoval s nástupom zimných mrazov. Udržať kvalitu betónu a pokračovať v práci interiérová dekorácia, po zvýšení teploty na ulici bolo spustené vykurovanie skladu teplovzdušnými pištoľami "Master". Na zahriatie celej kubickej kapacity betónu bolo potrebné spáliť 6 ton petroleja denne!

Strana 2 z 13

Komu monolitické zahŕňajú masívny kameň zo sutinového muriva, sutinového betónu, betónu (bez obkladu a obkladu) a železobetónových podpier.

kamenné podpery

Kamenné podpery sú známe už od staroveku. Napríklad za cisára Trajána v roku 104 po Kr. e. bol vybudovaný most cez Dunaj v celkovej dĺžke cca 1 km s rozpätiami 52 m. rozpätie štruktúr drevené oblúkové mosty. Základy podpier boli postavené na skale, hrúbka medziľahlej kamennej podpery bola 18 m – asi tretina rozpätia. V stredoveku sa v európskych mestách často stavali oblúkové mosty s mohutnými kamennými piliermi. V prvej štvrtine XX storočia. v Rusku bolo vybudovaných veľa mostov systému trámového delenia so sutinovými murovanými podperami, ktoré prežili dodnes.

Ako materiály na kamenné podpery sa používali žula, vápenec, pieskovec. Použili sme aj prírodnú suť a dlažobné kocky s predbežným štiepaním hrán, ako aj materiál získaný vývojom vrstevnatých kamenných hornín s pevnosťou minimálne 40 MPa. Používa sa na podpery a hlinené tehly.

kamenné podpery veľmi odolné, majú obrovské rezervy pevnosti. V súčasnosti sa však pre veľkú spotrebu materiálu, výraznú pracnosť prác a nemožnosť úplnej mechanizácie prác prakticky nestavajú.

Sutinové betónové podpery

V 19. storočí Široko používané sú sutinovo-betónové podpery.V podperách tohto typu nie je kameň (ale) hlavným materiálom, ale slúži spolu s betónovou zmesou ako zložka betónového muriva a tvorí asi 40 % objemu podpora. (Ak kameňov nie je viac ako 20%, nazývajú sa "hrozienka".) Spotreba materiálov v sutinových betónových podperách: buta - 0,6 m 3 na 1 m 3 muriva, betónová zmes - 0,7 m 3 na 1 m 3 murivo. Spotreba cementu je väčšia ako pri kamenných podperách - 200-250 kg na 1 m 3 muriva.

Zákazka:

- postavte debnenie nosného telesa a položte vrstvu betónovej zmesi s hrúbkou 25-30 cm;

- na čerstvo položenú vrstvu sa ukladajú jednotlivé kamene, ktoré nie sú úplne zapustené do betónovej zmesi;

- opäť rozotrieť vrstvu betónovej zmesi s hrúbkou aspoň 20 cm a opäť vyskladať jednotlivé kamene, nie úplne zapustiť do betónovej zmesi a pod.

Veľkosť kameňa by nemala byť väčšia ako 1/3 hrúbky podložky, kameň musí byť minimálne 10 cm od okraja podpery.

Kontakt medzi susednými vrstvami po výške dostatočne spoľahlivo zabezpečujú kamene vyčnievajúce zo spodnej vrstvy.

V porovnaní s kameňom sutinové betónové podpery technologicky vyspelejšie, menej prácne, tempo ich výstavby je vyššie. Na ich stavbu je však potrebné debnenie.

Betónové a železobetónové podpery

Rozsah výstavby v našej krajine v 30-tych rokoch XX storočia. požadoval urýchlenie výstavby mostov. Pridŕžajúc sa tradičných tvarov a veľkostí masívnych kamenných pilierov začali stavitelia mostov stavať betónové piliere. To umožnilo mechanizovať práce a urýchliť výstavbu.

Podpery boli konštruované celé v žulovom kamennom obklade alebo čiastočne opláštené (predná časť).

Podľa SNiP 2.05.03-84* sú povrchy medziľahlých betónových podpier mostov nachádzajúcich sa v oblastiach s priemernou mesačnou teplotou vzduchu najchladnejšieho mesiaca pod -20 ° C a na riekach, ktoré sa otvárajú pri priemerných denných záporných teplotách, vystavené tvárou v tvár. V iných podmienkach nie je potrebné obkladať betónové podpery, pokiaľ to nie je potrebné z architektonických dôvodov.

Hlavný účel obklad- chrániť murivo pred abrazívnymi účinkami ľadových nánosov a zmesí vody a piesku. Zabezpečuje trvanlivosť konštrukcie a dodáva podpere architektonicky atraktívny vzhľad. vzhľad.

Výška podpery je lemovaná v rámci premenlivej úrovne ľadového driftu. Môže sa vykonávať pozdĺž obrysu aj čiastočne - v predklone.

Ryža. 3.2 - Čelom k nosnému telesu: a- masívny; b- sklopné; 1 - obkladová kamenná lyžica; 2 - ten istý, tychkovy; 3 - betónové jadro nosného telesa; 4 - "dobre"; 5 - obkladová doska; 6 - slučka uvoľnená z betónu; 7 - Kotva; 8 - pletací drôt; 9 - medzera vyplnená betónovou zmesou; 10 - ortéza

Na riekach s ľadovým driftom masívny obklad z prírodných a umelých (betónových) kameňov. Materiálom pre ňu sú prírodné horniny s pevnosťou najmenej 60 MPa (so silným ľadom - 100 MPa) alebo betón triedy B 45 v pevnosti a mrazuvzdornosti F500. Kamene sa ukladajú v poradí po vonkajšom povrchu nosného telesa a zároveň sa betónová zmes ukladá do nosného jadra (obr. 3.2, Obr. a). Predná plocha kameňov je spracovaná do hrubého žolíka (s nepravidelnosťami prednej plochy kameňa 20-50 mm), podľa pravidiel poločistých (nerovnosti do 5 mm) alebo čistých odpalísk (nerovnosti do do 2 mm). Po obvode fasády každého kameňa môžete odrezať pás do šírky 50 mm („páska“), zvyšok fasádnej časti kameňa sa nazýva „kožuch“.

Obklad sa zoraďuje z rohových (alebo krivočiarych) častí podpery po geodetickom vyznačení polohy telesa podpery na základe. Po obvode podpery sa nasucho položí rad kameňov, pričom každý kameň sa položí na dva drevené kliny, ktoré fixujú hrúbku spoja (zabezpečuje pevnosť muriva), ktorá by mala byť 10-15 mm. Po vyrovnaní polohy kameňov sa švy zatmelia kúdeľou. Jadro nosného telesa sa naplní po položení každého radu a pre lepšie spárovanie vrstiev by horná plocha betónu nemala siahať po vrch kameňov. Pri betonáži je zabezpečené, že pri rozvibrovaní betónovej zmesi nedochádza k posunu kameňov z podpery, čím sa betón nedostane do chvostových častí kameňov. Výsledné "studne" medzi vnútornými povrchmi kameňov a jadrom sa nalejú cementovo-pieskovou maltou. Veľké obkladové kamene je možné ihneď položiť na vrstvu hrubej cementovo-pieskovej malty (ak sú pod kameňom drevené kliny).

Po dokončení murovania podpery sa tmel odstráni zo spojov, potom sa spoje umyjú a spoja, t.j. vyplnia sa hrubou plastickou maltou, čím sa vonkajšiemu povrchu spoja získa konkávny tvar s hĺbkou 6-10 mm.

Nedostatok muriva - veľké množstvo pracovné švy usporiadané vo vzdialenostiach rovnajúcich sa výške radu.

Masívny obklad z prírodných hornín je mimoriadne náročný na prácu. V moderných podmienkach sú podpery spravidla konštruované vo forme prefabrikovaných monolitických konštrukcií obložených betónovými blokmi.

S vysokými požiadavkami na vzhľad podpier v podmienkach miernych ľadových driftov, sklopný obklad z dosiek s hrúbkou 15-20 cm, vyrobených z prírodného kameňa alebo železobetónu (obr. 3.2, b). Podpera je v tomto prípade betónovaná v debnení, neexistujú žiadne pracovné švy charakteristické pre podpery s masívnym obkladom. Po demontáži debnenia sa v poradí namontujú obkladové dosky. Každý z nich je pripevnený k betónovej podpere pomocou špeciálnych kotevných konzol, ktoré spájajú dosky s mäkkými výstužnými oceľovými slučkami (sú zapustené do podpery počas procesu betonáže).

Obkladové dosky sa inštalujú na maltu, zvislé švy sa z vonkajšej strany utesnia a nalejú tekutou maltou. Priestor medzi doskou a jadrom podpery (150-200 mm) sa po inštalácii a upevnení dosiek vyplní betónovou zmesou. Po dokončení práce sú švy vyšívané.

Ak nie je potrebné obloženie podpier, postup môže byť nasledujúci:

- Označenie polohy osí a obrysových obrysov nosného telesa na základe;

- Montáž debnenia nadzákladovej časti podpery a pre železobetónovú podperu inštalácia výstužnej klietky;

- Príprava, dodávka a kladenie betónovej zmesi do debnenia;

- Ošetrenie betónu: vykonávanie súboru opatrení na zabezpečenie jeho normálneho vytvrdzovania;

- Demontáž debnenia a úprava nosných plôch. Práce, ktoré tvoria proces výstavby nadzákladovej časti podpery, sú stručne popísané nižšie.

Zadanie debnenia.

Väčšina objemu monolitický betón a železobetón sa používajú na výstavbu konštrukcií s nulovým cyklom a iba 20 ... 25% sa vynakladá na nadzemné časti budov a stavieb. Najväčšia efektívnosť monolitických konštrukcií sa prejavuje pri rekonštrukcii priemyselné budovy a stavieb, ako aj pri výstavbe bytov a komunálnej výstavby. Použitie monolitického betónu umožňuje znížiť spotrebu ocele o 7...20%, betónu až o 12%. Ale zároveň sa zvyšujú náklady na energie, najmä v zimný čas a zvýšené náklady na prácu na stavenisku. Takže mzdové náklady na stavenisku pri výstavbe budov od monolitický železobetón 1,65-krát vyššia ako pri výstavbe veľkopanelových budov. Je zrejmé, že väčšina prác pri výstavbe budov z monolitického betónu pripadá na stavenisko. Nárast spotreby betónu o 17 ... 19 % v porovnaní s bytovou výstavbou s veľkými panelmi sa však vysvetľuje nedostatočným použitím ľahkého betónu, modernou izoláciou dosiek a použitím cementu nižších tried.

Výstavba budov z monolitického železobetónu umožňuje optimalizovať ich konštrukčné riešenia, prejsť na súvislé priestorové systémy, zohľadniť spoločnú prácu prvkov a tým zmenšiť ich prierez. V monolitických konštrukciách sa ľahšie rieši problém spojov, zvyšujú sa ich tepelnotechnické a izolačné vlastnosti a znižujú sa prevádzkové náklady.

Komplexný proces výstavby monolitických štruktúr zahŕňa:

Procesy obstarávania výroby debnenia, armovacích klietok, armatúr-debniacich tvárnic, príprava transportbetónu. Ide najmä o továrenské výrobné procesy;

Stavebné procesy - montáž debnenia a výstuže, doprava a ukladanie betónovej zmesi, vytvrdzovanie betónu, demontáž debnenia.

Systém debnenia - koncept, ktorý zahŕňa debnenie a prvky zabezpečujúce jeho tuhosť a stabilitu, spojovacie prvky, nosné konštrukcie, lešenie.

Druhy a účel jednotlivých debniacich prvkov a debniacich systémov:

Debnenie - forma pre monolitické konštrukcie;

Štít - prvok debnenia, pozostávajúci z paluby a rámu;

Paluba - prvok štítu, ktorý tvorí jeho tvoriacu pracovnú plochu;

Debniaci panel - debniaci plochý debniaci prvok, pozostávajúci z niekoľkých susedných panelov prepojených pomocou spojovacích uzlov a prvkov a určený na debnenie celej špecifickej roviny;

Debniaci blok je priestorový prvok, uzavretý po obvode, vyrobený celý a pozostávajúci z plochých a rohových panelov alebo štítov.

Materiál debnenia je oceľ, hliníkové zliatiny, preglejka odolná voči vlhkosti a drevené dosky, sklolaminát, polypropylén s plnivami s vysokou hustotou. Nosné prvky debnenia sú zvyčajne vyrobené z ocele a hliníkových zliatin, čo im umožňuje dosiahnuť vysokú obrátkovosť.

Najúčinnejšie sú návrhy kombinovaného debnenia. Umožňujú maximálne využitie špecifických vlastností materiálov. Pri použití preglejky a plastu dosahuje obrat debnenia 50-krát a viac, pričom kvalita náteru sa výrazne zvyšuje v dôsledku nízkej priľnavosti materiálu k betónu. V oceľovom debnení sa používajú plechy s hrúbkou 2 ... 6 mm, čo spôsobuje, že takéto debnenie je dosť ťažké. debnenie z drevených materiálov chránené syntetickými nátermi. Fólie sa na palubu nanášajú lisovaním za horúca s použitím bakelitových tekutých živíc na impregnáciu dreva, epoxidovo-fenolových lakov a sklenej tkaniny napustenej fenolformaldehydom. V súčasnosti je najrozšírenejšia preglejka odolná voči vlhkosti, vyrábaná s hrúbkou 18 ... 22 mm. Pre kryciu vrstvu sa používajú sklolaminát, laminované plasty, vinylové plasty.

Hlavné typy debnenia.

Debnenie je klasifikované podľa svojho funkčného účelu v závislosti od typu betónových konštrukcií:

Pre vertikálne povrchy vrátane stien;

Pre vodorovné a naklonené povrchy vrátane stropov;

Na súčasné betónovanie stien a stropov;

Na betónovanie miestností a jednotlivých bytov;

Pre zakrivené plochy (používa sa hlavne pneumatické debnenie).

O betonárske práce ah, používajú sa nasledujúce pomocné prvky debniacich systémov.

Závesné lešenia - špeciálne lešenia zavesené na steny zo strany fasád pomocou konzol upevnených v otvoroch, ktoré zostali pri betonáži stien.

Rolovacie lešenia - lešenia určené na vyvalenie tunelového debnenia alebo doskového debnenia pri ich demontáži.

Otváracie formy - špeciálne debnenie určené na debnenie okenných, dverových a iných otvorov v monolitických konštrukciách.

Hlavné smery na zlepšenie vyrobiteľnosti monolitických konštrukcií a zníženie nákladov na prácu pri realizácii komplexu betónových prác:

Prechod na vysoko mobilné a liate betónové zmesi s chemickými prísadami, ktorý znižuje na minimum mzdové náklady na dopravu, kladenie a hutnenie betónu - zníženie ručnej práce z 35 na 8% a súčasne so zvýšením intenzity betonáže, relatívna náklady na kladenie betónovej zmesi sú výrazne znížené;

Použitie plne pripravených výstužných klietok, prechod zo zváraných spojov na mechanické spoje - zníženie intenzity práce o 1,5 ... 2 krát;

Použitie inventára, rýchloupínacie debnenie modulárnych systémov so špeciálnym polymérnym antiadhéznym povlakom, ktorý eliminuje náklady na čistenie a mazanie paluby;

Použitie debniacich systémov na priebežnú betonáž, použitie pevného debnenia, zníženie alebo odstránenie mzdových nákladov na ich demontáž.

Ak vezmeme celkovú náročnosť výstavby monolitických železobetónových konštrukcií ako 100%, potom náklady na prácu na realizáciu debnenia sú približne 45 ... 65%, armovanie - 15 ... 25% a betón - 20 . .. 30 %.

Článok pripravil a prezentoval digitálne „SBH COTPAHC“

Zloženie zložitého procesu.

Komplexný proces montáže monolitických železobetónových konštrukcií pozostáva z technologicky súvisiacich a postupne vykonávaných jednoduché procesy:

Zariadenia na debnenie a lešenie;

Inštalácia armatúr;

Inštalácia vstavaných častí;

Pokladanie a zhutňovanie betónu;

Starostlivosť o betón v lete a zintenzívnenie jeho tvrdnutia v zime;

odizolovanie;

Často dochádza k inštalácii prefabrikovaných konštrukcií.

Čas potrebný na to, aby betón získal odizolovaciu pevnosť, je zahrnutý do všeobecného technologického cyklu.

Zloženie jednoduchých procesov, ich náročnosť a postupnosť vykonávania závisia od typu a špecifík postavených monolitických štruktúr, použitých mechanizmov a typov debnenia, technologických a miestnych vlastností diela.

Každý jednoduchý proces vykonávajú špecializované jednotky, ktoré sú spojené do integrovaného tímu. Štruktúra je rozdelená na výšku na úrovne, v pláne - na úchyty, čo je potrebné na organizáciu toku práce.

Členenie na vrstvy - výškové rezanie, kvôli prípustnosti prestávok v betonáži a možnosti vzniku teplotných a pracovných škár. takže, jednoposchodová budova zvyčajne rozdelené do dvoch úrovní: prvá - základy, druhá - všetky ostatné rámové konštrukcie. AT výšková budova na úroveň zaberajú celé poschodie so stropmi. Výška poschodia viac ako 4 m je nežiaduca, pretože pri vysokej výške a intenzívnom betonáži sa zvyšuje bočný tlak na debnenie z položenej betónovej zmesi.

Rozdelenie na úchyty - horizontálne rezanie, ktoré zahŕňa:

Ekvivalentná z hľadiska náročnosti práce každého jednoduchého procesu, prípustná odchýlka nie je väčšia ako 25 %;

Minimálna veľkosť uchopenia (pracovnej plochy) - práca spoja počas jednej zmeny;

Veľkosť záchytu v nadväznosti na veľkosť bloku betónovaného bez prerušenia alebo so zariadením pracovných škár;

Počet zachytení na objekte, ktorý sa rovná alebo je násobkom počtu vlákien.

Pre jasnú organizáciu implementácie komplexného procesu konkrétnej práce in-line je potrebné:

Určite zložitosť každého procesu;

Rozdeľte objekt do vrstiev a úchopov, ktoré sú podobné z hľadiska pracovnej kapacity pre každý proces, dostatočné na to, aby prepojenie fungovalo počas zmeny;

Nastavte rytmus toku a celkovo optimálne obdobie práce;

Definujte a vyberte optimálne vybavenie na predloženie do pracovisko debnenie, výstuž a betónová zmes;

Stanovte potrebný počet pracovníkov na základe zložitosti jednotlivých procesov, akceptovaného rytmu toku a doplňte jednotky a tímy;

Zostavte si kalendárny (smenový) harmonogram komplexného procesu.

Možné sú možnosti so združovaním tokov. Často sa teda nainštaluje debnenie v jednom prúde a okamžite sa do neho namontuje výstuž. Separácia je možná aj vtedy, keď sa betonáž stien a stropov a súvisiace procesy rozdelia do samostatných tokov.

Betónovanie je vedúci proces v zložitom procese výstavby monolitických konštrukcií. Tento proces pozostáva zo súvisiacich operácií prepravy, dodávky na pracovisko, preberania a zhutňovania betónovej zmesi. Betonáž ovplyvňuje načasovanie debniacich a armovacích prác, ktoré sú na nej úzko technologicky závislé. Preto, aby sa zabezpečil rytmický tok s rôznou pracovnou intenzitou heterogénnych procesov, berie sa rovnaké trvanie práce (trvanie betonáže) s iným číselným zložením väzieb pre každý z nich.

Je žiaduce vyvinúť niekoľko možnosti technológie práce a akceptovať variant s optimálnymi technickými a ekonomickými ukazovateľmi. Pri projektovaní výroby prác by mala podľa možnosti zabezpečiť realizáciu procesov betonáže a montáže konštrukcií v prvej zmene.

Základný princíp návrhu práce: koľko procesov, koľko úchopov (pracovné plochy, betónové bloky). V tabuľke. 21.1 je uvedený harmonogram výroby prác na výstavbe poschodia viacpodlažného bytového jednodielneho domu s monolitické steny a prefabrikované stropy. Pri navrhovaní diela sa plánuje skombinovať všetky stavebné procesy do štyroch komplexných procesov, rozdeliť uchytenie podlahy na 4 pracovné úseky s približne rovnakým množstvom práce (v rámci 25% náročnosti práce), znížiť potrebu debnenia 4-krát - do objemu betonáže v jednom pracovnom úseku .

Mechanizácia betonárskych prác.

Preprava betónovej zmesi. Betónová zmes je dodávaná k spotrebiteľovi, t. j. do betonárskeho priestoru, betónovými autami alebo domiešavačmi betónu. Betónové vozíky - otvorené sklápače s objemom korby 3 ... 5 m3 sa zvyčajne používajú vtedy, keď sa betonáreň nachádza do 10 minút jazdy na stavenisko. Vozidlá na miešanie betónu sú miešačka na betón s objemom 5 ... 8 m3, inštalovaná na vozidlách ako MAZ, KamAZ (pre menšie objemy) a Renault, Mercedes (pre veľké objemy). Domáce autodomiešavače sa vyrábajú s dvoma režimami prevádzky: nútené miešanie betónovej zmesi na príkaz vodiča z kabíny a s miešaním betónovej zmesi iba pri pohybe auta. Nevýhodou domiešavačov druhého typu je obmedzený rozsah ich použitia len pri výstavbe objektov, kde sa betónovanie vykonáva striktne podľa harmonogramu, v prípade nepredvídaného čakania sa vykladanie stáva oveľa komplikovanejším.

Pokladanie betónovej zmesi. Betónová zmes sa privádza do konštrukcie rôznymi spôsobmi: cez zásobník, zdvíhacie mechanizmy, betónové čerpadlá. Prvé dve metódy sa používajú pri pokládke až 50 m3 betónu za smenu, tretia - pre akýkoľvek objem, ale je ekonomicky výhodné ju použiť pri položení najmenej 45 m3 betónovej zmesi za smenu. Betónová zmes sa privádza pozdĺž podnosu, ak je možné inštalovať miešačku betónu nad úrovňou betónovanej konštrukcie, napríklad pri nalievaní základovej dosky a možnosti jazdy autom na dno jamy. Vaničky sú vyrobené z vlhkovzdornej preglejky alebo plechu s dĺžkou do 6 m. Na zásobovanie betónovou zmesou vo vedrách alebo bunkroch sa využívajú existujúce zdvíhacie mechanizmy používané na iné nakladacie a vykladacie operácie. Ide najmä o mobilné a vežové žeriavy, niekedy využívajú aj závesné žeriavy. Vedrá majú objem 0,3 ... 1 m3 a pre pohodlie pri dodávke betónovej zmesi sú vyrobené vo forme "skla", na ktorom je nainštalovaný vibrátor na jeho úplné vyprázdnenie.

Pri ukladaní betónovej zmesi sú najpoužívanejšie čerpadlá na betón. S objemom kladenia do 80 m3 betónu za zmenu sa používajú domáce alebo dovážané čerpadlá na betón na báze vozidiel KamAZ, MAZ, Mercedes. Nákladné čerpadlá na betón sú vybavené nakladacím zásobníkom, čerpadlom a distribučným výložníkom. Betónová zmes sa podáva vo vertikálnom (do 80 m) a horizontálnom (do 360 m) smere. Pri výstavbe objektov s potrebou viac ako 60 m3 betónu za zmenu, ako aj objektov so zvýšeným počtom podlaží (viac ako 20 podlaží) sa používajú stacionárne čerpadlá betónu doplnené o rozvoz betónových dlaždíc. Na montované stavebné konštrukcie alebo pomocné podpery sa inštalujú betónové dlažby s dosahom až 60 m. Násypka betónového čerpadla je spojená s betónovou dlažbou pomocou zvislého potrubia, ktorým preteká zmes. Z jedného parkovacieho miesta betónovej dlažby sa betón položí na niekoľko vrstiev. Betónová dlažba, ktorej hmotnosť je 1...6 ton, sa pomocou montážneho žeriavu inštalovaného pri objekte presunie na ďalšie parkovisko, predĺži sa betónové potrubie a betónová zmes sa privedie na novovybudované poschodia budovy. Na zhutnenie betónovej zmesi, ak to vyžaduje technológia práce, sa používajú vibrátory na rôzne účely: pre vertikálne konštrukcie - hĺbkové vibrátory, pre horizontálne konštrukcie - vibračné potery.

Debnenie spoločnosti "Meva".

Debniace systémy Meva. Nemecká spoločnosť "Meva" vyrába niekoľko typov debnenia, bežných v riešení, ale v niektorých sa líši dizajnové prvky. Debniaci systém "Meva" je určený na debnenie akýchkoľvek horizontálnych a vertikálnych stavebných konštrukcií, a to ako pre najmenšie, tak aj pre veľké rozostavané konštrukcie. Tento systém obsahuje niekoľko výrazných a originálnych dizajnových prvkov, ktoré mu vyslúžili uznanie, aké si zaslúži. Zámok debnenia zaisťuje rýchle a bezpečné spojenie dvoch panelov debnenia v horizontálnych a vertikálnych konštrukciách v ktoromkoľvek bode nosnej konštrukcie. Uzavreté profily rámov a výstuh vytvárajú spoje debnenia, ktoré úspešne odolávajú torzným zaťaženiam, uľahčujú procesy spájania prvkov a zvyšujú bezpečnosť konštrukcie. Medzi prvky funkčného upevnenia protiľahlých debniacich panelov k sebe patria skrutkové spojky so špeciálnymi závitmi, čo drasticky znižuje mzdové náklady a uľahčuje všetky spoje.

Špecifiká debniacich dosiek Meva: všetky rámy dosiek sú vyrobené z oceľového, hliníkového alebo zmiešaného rámu, sú vyrobené z jednodielneho dutého profilu so zakriveným zvlnením a spoľahlivou ochranou hrán prvkov paluby. Patentované zámky debniacich panelov sú vhodné pre všetky systémy Meva a sú výkonné, čo umožňuje ich použitie kdekoľvek v ráme. Pri aplikácii zámku sa dva štíty stiahnu k sebe (majú zarovnané dno) a spodné časti profilov a prvky sa uzatvoria úderom kladiva stiahnutím k sebe v miestach špeciálneho skosenia. Zámok váži 2,8 kg a možno ho vložiť a zaistiť jednou rukou. Klin v zámku je neodnímateľný, čo neustále zabezpečuje úplnosť zámku. Výhodou tohto konštrukčného riešenia debnenia je tuhosť nielen panelov, ale aj celého panela debnenia. Konštrukcia debnenia umožňuje inštalovať panely nielen vertikálne, ale aj horizontálne, čím sa znižuje ich dosah, pričom sa neznižuje tuhosť a pevnosť spoja panelov.

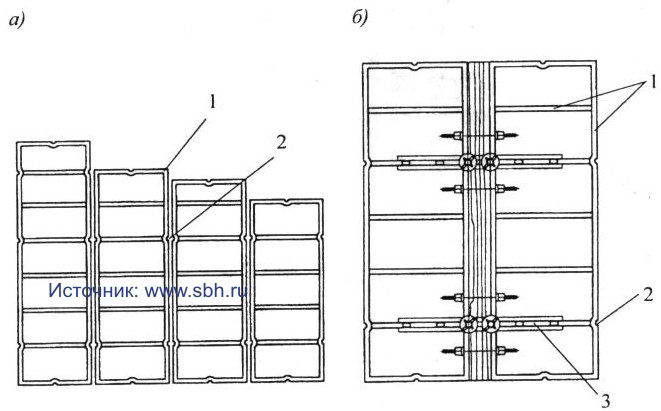

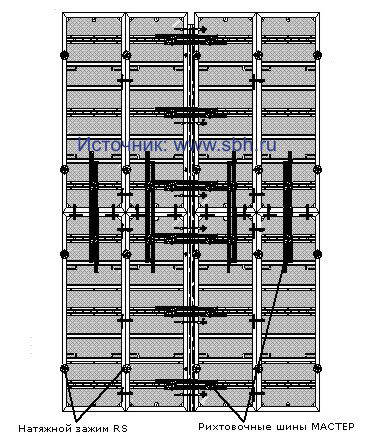

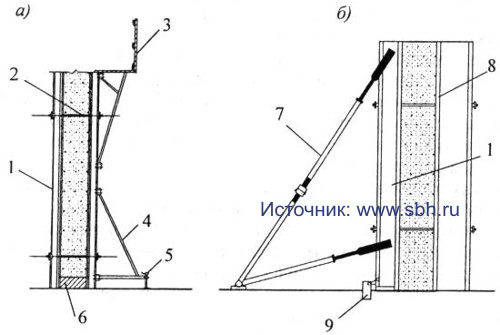

a - všeobecná forma montáž stenového debnenia, b - stĺpové debnenie, 1 - štít debnenia, 2 - výstuhy, 3 - vyrovnávacie a upínacie pneumatiky, 4 - tyčová vložka; 5 - predĺžený zámok, 6 - spojenie dvoch dosiek dosiek, 7 - vzpera, 8 - spojovací prvok, 9 - paluba z preglejky, 10 - obrysový rám štítu debnenia, 11 - zámok.

Malé panelové debnenie "Rasto" spoločnosti "Thyssen". Nemecká spoločnosť Thyssen široko implementuje svoje debniace systémy. Vyvinula najmä debniace zostavy, ktoré sa navzájom dopĺňajú, a to malopanelové debnenie Rasto, veľkopanelové debnenie Manto a doskové debnenie Sompakt.

Debnenie "Rasto" je určené na ručnú montáž panelov. Je ľahko použiteľný, odolný, odolá tlaku betónovej zmesi do 60 kN/m2, je všestranný, použiteľný v rôznych oblastiach stavebníctva.

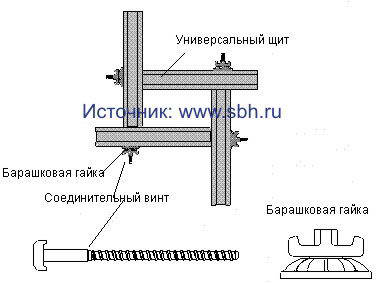

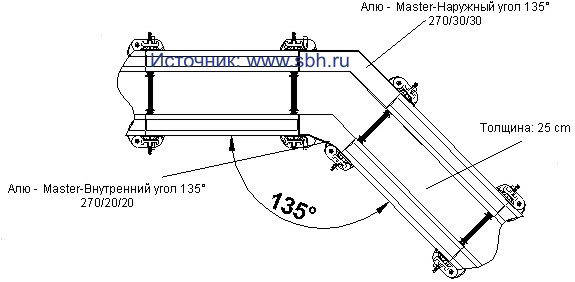

Hlavným prvkom je štít s výškou 270 cm, pre vysoké konštrukcie sú použiteľné prídavné štíty s výškou 150 cm, šírkou 45 až 90 cm s odstupňovaním 5 cm Štíty sa dajú ľahko kombinovať vertikálne aj horizontálne , nastavenie sa vykonáva po dĺžke s modulom 5 cm, predĺženie štítu je možné tak, keď sa horizontálne švy zhodujú, aj keď sú posunuté.

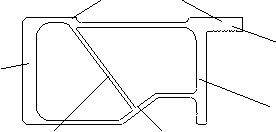

Debniace panely systému Rasto sú vyrobené zo žiarovo pozinkovanej ocele, debniace prvky majú vysokú odolnosť a pevnosť. Rám debnenia je vyrobený z kovového profilu výšky 12 cm, po obvode má výstupok vysoký 14 mm, ktorý chráni konce palubovky rovnakej hrúbky zo všetkých strán. Rám je vybavený pozdĺžnymi rebrami každých 30 cm, v závislosti od šírky štítov má 1 ... 2 priečne rebrá. Prítomnosť rohových upevňovacích prvkov na určitých miestach zaisťuje vysokú tuhosť a stabilitu panelov a použitie dutých profilov pre rám výrazne znižuje ich hmotnosť. Štít s rozmermi 2,7 x 0,75 m váži iba 60 kg a je možné ho presúvať a zostavovať ručne. Zdroj článku: www.sbh.ru

Na pripojenie štítov sa používajú univerzálne zámky (rasto-stláčanie). Excentrický zámok (kombi-squeeze) dlhý 40 cm spája dva susediace prvky v jednom pracovnom otočení jahňacieho zadku na zadok, pôsobí proti pnutiu, prípadným vibráciám a tlaku betónovej zmesi. Svorka nielen vyrovnáva a zabezpečuje vyrovnanie štítov, tuhosť spoja umožňuje zdvíhanie štítov žeriavom s celkovou plochou do 40 m2. Keď je potrebné spojiť „stojace“ a „ležiace“ panely alebo inštalovať medzi panely vložku šírky do 15 cm, používajú sa podlhovasté zámky (posuvné kombi-svorky) dlhé 55 cm Špeciálne rohové posuvné svorky s vôľou max. Rasto“ umožňujú jedným pohybom popruhu zavesiť upínacie podložky, čím sa zabezpečí tesné spojenie susedných štítov. Demontáž týchto excentrických klinových zámkov je jednoduchá a nevyžaduje si extra námahu. Spoje zámkov sú umiestnené počas inštalácie, dva zámky na dva priliehajúce štíty a umožňujú jednoduchú demontáž bez ohrozenia stability spoločný systém debnenie.

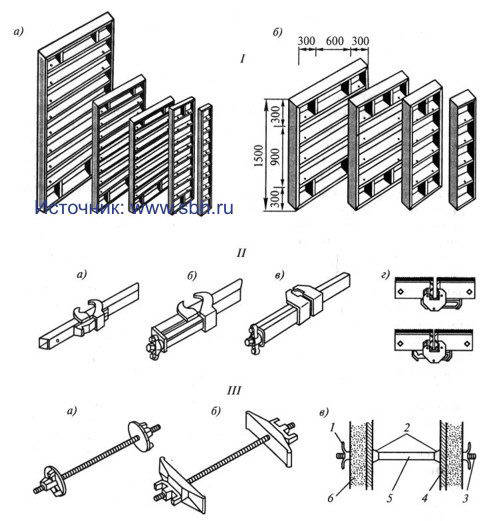

Malé panelové debnenie od Dally. Debnenie Dally pozostáva z modulárnych prvkov, čo umožňuje doplniť debniaci panel o vertikálne a horizontálne panely. Hlavnou výhodou debnenia je, že z minimálneho počtu prvkov a originálnych spojovacích prvkov je možné ručne zostaviť debnenie širokej škály horizontálnych a vertikálnych konštrukcií. Dosky sa vyrábajú v troch veľkostiach na výšku - 264, 132 a 88 cm a 10 veľkostiach na šírku - od 75 do 20 cm s odstupňovaním 5 cm.Štandardné dosky s rozmermi 264 x 75 cm majú hmotnosť 60 kg, ručná montáž debniace prvky sú povolené. Na koncoch každého štítu sú dve privarené šesťhranné matice na pevné kolíkové spojenie dvoch susedných štítov (obr. 22.3).

Pracovnou plochou debnenia je 5-vrstvová drevená doska hrúbky 21 mm s obojstranne zosilneným opláštením, čo umožňuje použiť každý debniaci prvok minimálne 350-krát pri pravidelnom čistení a mazaní. Rámové prvky štítov sú vyrobené z oceľového plechu s prelismi a šálmi, vďaka čomu je rám dosť tuhý, ale toto riešenie môže výrazne znížiť hmotnosť štítu. Každý štít je pripevnený iba dvoma spojovacími tyčami,

Malé panelové stenové debnenie od Dally:

a - sériové prvky; b - spojenie dvoch štítov; 1 - výstužné prvky štítov; 2 - drážka na montáž protiľahlých štítov; 3 - vyrovnávacia pneumatika

Medzi domácimi debneniami je najbežnejšie jednotné debnenie vyvinuté inštitútom TsNIIOMTP. Stenové debnenie tvoria dosky vysoké jedno poschodie s modulovou šírkou 300 až 1800 mm, ako aj doplnkové dosky – koncové a rohové. Štít pozostáva z kovovej paluby, vodorovných nosníkov a zvislých nosníkov. Skrutkové zdviháky sa nachádzajú v spodnej časti štítov. V debnení je možné betónovať steny s hrúbkou 12, 16 a 20 cm vo výške do 3 m a stropy s hrúbkou 10 ... 22 cm.

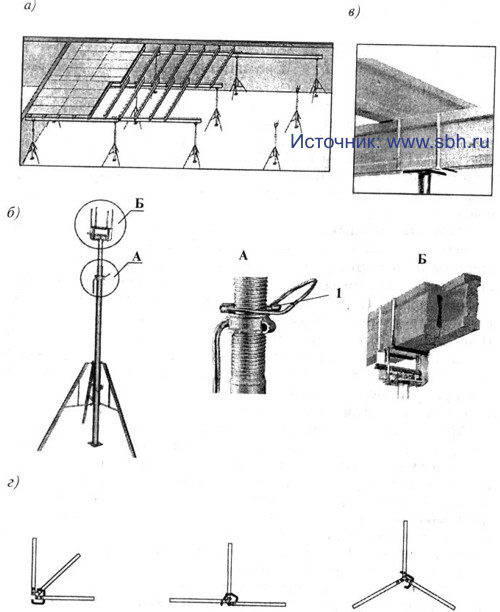

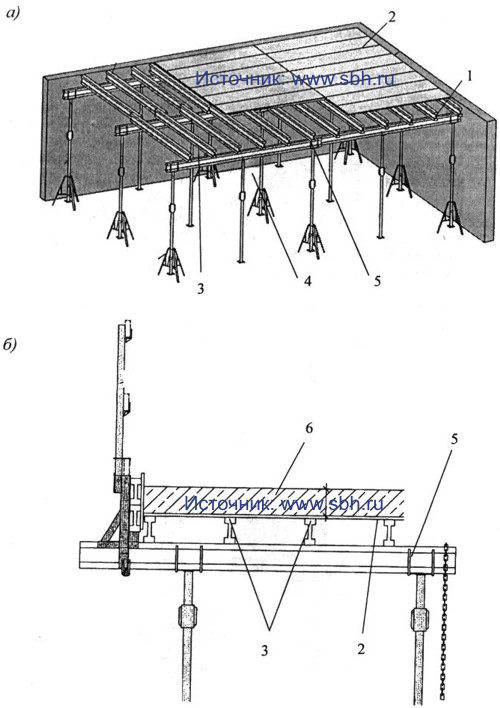

Monolitické prekrytie oblek po postavení stien a nastavení potrebnej počiatočnej pevnosti nimi. Doskové debnenie sa namontuje na teleskopické podpery, v dvoch úrovniach sa položia výstužné siete a vykoná sa betonáž.

Prvky skladacieho debnenia:

1 - drevené rámy stĺpov; 2 - stĺpové debnenie; 3, 4 - debniace panely; 5 - štít spodnej časti nosníkov; 6 - drevené debniace nosníky; 7 - bočné panely nosníkového debnenia; 8 - nosné teleskopické nosiče na trojnožkách.

Organizácia práce a technologické vlastnosti rôzne debnenia a debniacich systémov sú diskutované v časti monolitická bytová výstavba. Konštrukcia budov z betónových a železobetónových monolitických konštrukcií je špecifická a líši sa od výstavby budov a konštrukcií z tehál, betónových prefabrikátov, drevených a kovových konštrukcií. Prítomnosť takzvaných "mokrých procesov", potreba vytvrdzovania betónových konštrukcií na získanie pevnosti určuje špecifiká ich výroby.

Pozornosť sa venuje členeniu zóny betonáže na úseky, vrstvy, náboru brigád a jednotiek, organizácii in-line výroby komplexu betonárskych prác.

Špecifiká použitia širokej škály debnení používaných na betonárske práce, ktoré sa delia do štyroch hlavných skupín: sklopné-nastaviteľné, horizontálne a vertikálne pohyblivé a takzvané špeciálne debnenie, ktoré zahŕňa pneumatické, nerozoberacie a vykurovacie , sú považované.

1. STAVEBNÉ A KONŠTRUKČNÉ ZNAKY STAVEB STAVIEB Z MONOLITICKÉHO BETÓNU.

1.1 Účel debnenia.

Väčšina objemu monolitického betónu a železobetónu sa používa na výstavbu konštrukcií s nulovým cyklom a iba 20 ... 25% sa vynakladá na nadzemné časti budov a stavieb. Najväčšia účinnosť monolitických konštrukcií sa prejavuje pri rekonštrukciách priemyselných budov a stavieb, ako aj pri výstavbe bytov a komunálnych stavebných zariadení. Použitie monolitického betónu umožňuje znížiť spotrebu ocele o 7...20%, betónu až o 12%. Ale zároveň sa zvyšujú náklady na energie, najmä v zime, a zvyšujú sa náklady na prácu na stavenisku. Mzdové náklady na stavbe pri výstavbe budov z monolitického železobetónu sú teda 1,65-krát vyššie ako pri výstavbe veľkopanelových budov. Je zrejmé, že väčšina prác pri výstavbe budov z monolitického betónu pripadá na stavenisko. Nárast spotreby betónu o 17 ... 19 % v porovnaní s bytovou výstavbou s veľkými panelmi sa však vysvetľuje nedostatočným použitím ľahkého betónu, modernou izoláciou dosiek a použitím cementu nižších tried.

Výstavba budov z monolitického železobetónu umožňuje optimalizovať ich konštrukčné riešenia, prejsť na súvislé priestorové systémy, zohľadniť spoločnú prácu prvkov a tým zmenšiť ich prierez. V monolitických konštrukciách sa ľahšie rieši problém spojov, zvyšujú sa ich tepelnotechnické a izolačné vlastnosti a znižujú sa prevádzkové náklady.

Komplexný proces výstavby monolitických štruktúr zahŕňa:

Procesy obstarávania výroby debnenia, armovacích klietok, armatúr-debniacich tvárnic, príprava transportbetónu. Ide najmä o továrenské výrobné procesy;

Stavebné procesy - montáž debnenia a výstuže, doprava a ukladanie betónovej zmesi, vytvrdzovanie betónu, demontáž debnenia.

Systém debnenia- koncepcia, ktorá zahŕňa debnenie a prvky zabezpečujúce jeho tuhosť a stabilitu, spojovacie prvky, nosné konštrukcie, lešenie.

Druhy a účel jednotlivých debniacich prvkov a debniacich systémov:

debnenie- forma pre monolitické konštrukcie;

štít- debniaci prvok pozostávajúci z paluby a rámu;

paluba- prvok štítu, ktorý tvorí jeho tvoriacu pracovnú plochu;

debniaci panel- debniaci plochý debniaci prvok pozostávajúci z niekoľkých susedných panelov, ktoré sú navzájom prepojené spojovacími uzlami a prvkami a sú určené na debnenie celej špecifickej roviny;debniaci blok- priestorový prvok uzavretý po obvode, vyrobený celý a pozostávajúci z plochých a rohových panelov alebo štítov.

Materiál debnenia je oceľ, hliníkové zliatiny, preglejka odolná voči vlhkosti a drevené dosky, sklolaminát, polypropylén s plnivami s vysokou hustotou. Nosné prvky debnenia sú zvyčajne vyrobené z ocele a hliníkových zliatin, čo im umožňuje dosiahnuť vysokú obrátkovosť.

Najúčinnejšie sú návrhy kombinovaného debnenia. Umožňujú maximálne využitie špecifických vlastností materiálov. Pri použití preglejky a plastu dosahuje obrat debnenia 50-krát a viac, pričom kvalita náteru sa výrazne zvyšuje v dôsledku nízkej priľnavosti materiálu k betónu. V oceľovom debnení sa používajú plechy s hrúbkou 2 ... 6 mm, čo spôsobuje, že takéto debnenie je dosť ťažké. Debnenie z drevených materiálov je chránené syntetickými nátermi. Fólie sa na palubu nanášajú lisovaním za horúca s použitím bakelitových tekutých živíc na impregnáciu dreva, epoxidovo-fenolových lakov a sklenej tkaniny napustenej fenolformaldehydom. V súčasnosti je najrozšírenejšia preglejka odolná voči vlhkosti, vyrábaná s hrúbkou 18 ... 22 mm. Pre kryciu vrstvu sa používajú sklolaminát, laminované plasty, vinylové plasty.

Používajú sa plastové debnenia, najmä vystužené sklolaminátom. Majú vysokú pevnosť pri statickom zaťažení a sú chemicky kompatibilné s betónom. Debnenia z polymérnych materiálov sa vyznačujú nízkou hmotnosťou, tvarovou stálosťou a odolnosťou proti korózii. Prípadné poškodenia je možné jednoducho opraviť nanesením nového náteru. Nevýhodou plastových debnení je, že ich únosnosť sa prudko znižuje pri tepelnom spracovaní so zvýšením teploty až na 60°C.

Objavili sa kombinované debnenia, keď sa na kovovú palubu nanáša listový polypropylén. Použitie kompozitov s vodivým plnivom umožňuje získať vyhrievacie nátery s riadeným režimom tepelného pôsobenia na betón.

Článok pripravila a odovzdala spoločnosť digitálne

1.2 Hlavné typy debnenia.

Debnenie je klasifikované podľa svojho funkčného účelu v závislosti od typu betónových konštrukcií:

Pre vertikálne povrchy vrátane stien;

Pre vodorovné a naklonené povrchy vrátane stropov;

Na súčasné betónovanie stien a stropov;

Na betónovanie miestností a jednotlivých bytov;

Pre zakrivené plochy (používa sa hlavne pneumatické debnenie).

Na betónovanie stien sa používa debnenie týchto typov: malopanelové, veľkopanelové, blokové, blokové a posuvné.

Na betónovanie dosiek sa používa malopanelové debnenie s nosnými prvkami a veľkopanelové debnenie, pri ktorom debniace plochy tvoria jeden debniaci blok, kompletne prestavený žeriavom.

Na súčasné betónovanie stien a stropov alebo častí stavby sa používa objemovo nastaviteľné debnenie. Na rovnaké účely sa používa vodorovne pohyblivé debnenie vrátane valcovacieho debnenia, ktoré možno použiť na betónovanie zvislých, vodorovných a šikmých plôch.

Skladacie malopanelové debnenie pozostáva zo sady malých prvkov s plochou do 3 m2 a hmotnosťou do 50 kg, čo umožňuje ich ručnú montáž a demontáž. Debniace prvky je možné zostaviť veľké panely a bloky namontované a demontované pomocou žeriavu bez demontáže na jednotlivé prvky. Debnenie je unifikované, použiteľné pre širokú škálu monolitických konštrukcií s konštantnými, variabilnými a opakujúcimi sa rozmermi. Debnenie je najvhodnejšie použiť na betónovanie netypizovaných konštrukcií malého objemu.

Veľkoplošné debnenie pozostáva z veľkorozmerných štítov a spojovacích prvkov. Debniace dosky vnímajú všetky technologické zaťaženia bez inštalácie ďalších nosných a nosných prvkov. Debnenie sa používa na betónovanie rozšírených stien, stropov a tunelov. Veľkosť štítov sa rovná veľkosti konštrukcie, ktorá sa má betónovať: pre steny - šírka a výška miestnosti, pre podlahu - šírka a dĺžka tejto podlahy. V prípade betónovania podláh veľkej plochy, kedy nie je možné položiť a zhutniť betón konštrukcie počas jednej zmeny, sa podlaha rozdelí do máp. Rozmery mapy sú nastavené technologických predpisov, je na ich okrajoch nainštalovaná kovová sieťka s hrúbkou 2 ... 4 mm s bunkami 10 x 10 mm, aby sa zabezpečila dostatočná priľnavosť k ďalším kartám. Veľkoplošné debnenie sa odporúča pre budovy s monolitickými stenami a priečkami, prefabrikované stropy. Skladacie veľkopanelové debnenie sa používa aj na betónovanie konštrukcií rôzneho prierezu (sil, komíny, chladiace veže).blokové debnenie- ide o objemovo nastaviteľné debnenie určené na stavbu troch alebo štyroch stien súčasne po obryse stavebnej bunky bez prekrývacieho zariadenia. Debnenie je zostavené zo samostatných blokov s medzerami rovnými hrúbke stavaných stien.

Pre stavby s monolitickými vonkajšími a vnútornými nosnými stenami a prefabrikovanými stropmi sa odporúča kombinovaný variant: pre vonkajšie plochy stien - veľkoplošné debnenie a pre vnútorné plochy a steny - blokové, zvisle pohyblivé a vyberateľné debnenie.

Blokové formuláre sú priestorové uzavreté bloky: jednodielne a pevné, vyrobené na kuželi, rozoberateľné alebo posuvné (rekonfigurovateľné). Blokové formy sa používajú na betónovanie uzavretých konštrukcií relatívne malého objemu nielen pre zvislé, ale aj pre vodorovné plochy. Okrem toho sa používajú na objemové prvky stien, výťahových šácht, samostatne stojacich základov, stĺpov a pod.

Variabilné debnenie pozostáva zo sekcií v tvare U a je horizontálne vyťahovateľným veľkorozmerným blokom určeným na súčasnú betonáž stien a stropov. Pri odizolovaní sa sekcie posúvajú (stláčajú) dovnútra a vyvaľujú sa do otvoru pre následné vytiahnutie žeriavom. Toto debnenie sa používa na betónovanie priečnych nosných stien a monolitických stropov bytových a občianskych budov. Tento typ pozdĺžne posúvaného debnenia našiel uplatnenie v objektoch s monolitickými pozdĺžnymi nosnými stenami a stropmi z monolitického železobetónu.

Pri stavbách s jednoduchou pôdorysnou konfiguráciou, veľkou podlahovou plochou, rovnými plochami fasád sa odporúčajú objemovo nastaviteľné debnenia - tunelové, vertikálne a horizontálne pohyblivé debnenia.

tunelové debnenie- objemovo nastaviteľné debnenie určené na súčasné postavenie dvoch priečnych a jednej pozdĺžnej steny budovy a prekrývanie sa cez tieto steny. Tunel môže byť vytvorený z dvoch protiľahlých polovičných tunelov spojením ich horizontálnych a vertikálnych štítov pomocou rýchloupínacích zámkov. Tunelové debnenie sa najčastejšie používa pre budovy s monolitickými vnútornými stenami, monolitickými stropmi a sklopnými fasádnymi panelmi.

Horizontálne debnenie určený na betonáž vodorovne rozšírených konštrukcií a konštrukcií, ako aj konštrukcií uzavretého prierezu s veľkým obvodom.

posuvné debnenie používa sa na betónovanie stien vysokých budov a konštrukcií. Ide o priestorové debnenie, inštalované po obvode stien a zdvíhané hydraulickými zdvihákmi pri postupe betonáže.

Pre stavby bodového (vežového) typu s vysokým počtom podlaží a s jednoduchou vnútornou dispozíciou sa odporúča vertikálne vyberateľné blokové debnenie alebo posuvné debnenie.

Pneumatické debnenie- pružný, vzduchotesný plášť, strihaný podľa rozmerov konštrukcie. Debnenie sa usadí do pracovnej polohy, vo vnútri sa vytvorí pretlak vzduchu alebo iného plynu a zabetónuje sa. Takéto debnenie je použiteľné na betónovanie konštrukcií relatívne malého objemu a krivočiarych obrysov.

Pevné debnenie používa sa na stavbu konštrukcií bez odizolovania, vytváranie opláštenia, ako aj tepelnú a hydroizoláciu.

Pri betonárskych prácach sa používajú nasledujúce pomocné prvky debniacich systémov.

Závesná plošina- špeciálne lešenia zavesené na stenách zo strany fasád pomocou konzol upevnených v otvoroch, ktoré zostali pri betonáži stien.

Rolovacie lešenie- lešenia určené na vyvalenie tunelového debnenia alebo stropného debnenia pri ich demontáži.

otváracie formovače- špeciálne debnenie určené na debnenie okenných, dverových a iných otvorov v monolitických konštrukciách.Hlavné smery na zlepšenie vyrobiteľnosti monolitických konštrukcií a zníženie nákladov na prácu pri realizácii komplexu betónových prác:

Prechod na vysoko mobilné a liate betónové zmesi s chemickými prísadami, ktorý znižuje na minimum mzdové náklady na dopravu, kladenie a hutnenie betónu - zníženie ručnej práce z 35 na 8% a súčasne so zvýšením intenzity betonáže, relatívna náklady na kladenie betónovej zmesi sú výrazne znížené;

Použitie plne pripravených výstužných klietok, prechod zo zváraných spojov na mechanické spoje - zníženie intenzity práce o 1,5 ... 2 krát;

Použitie inventára, rýchloupínacie debnenie modulárnych systémov so špeciálnym polymérnym antiadhéznym povlakom, ktorý eliminuje náklady na čistenie a mazanie paluby;

Použitie debniacich systémov na priebežnú betonáž, použitie pevného debnenia, zníženie alebo odstránenie mzdových nákladov na ich demontáž.

Ak vezmeme celkovú náročnosť výstavby monolitických železobetónových konštrukcií ako 100%, potom náklady na prácu na realizáciu debnenia sú približne 45 ... 65%, armovanie - 15 ... 25% a betón - 20 . .. 30 %.

Článok pripravila a odovzdala spoločnosť digitálne

2. KOMPLEXNÁ VÝROBA BETÓNOVÝCH A ŽELEZOBETONOVÝCH PRÁC.

2.1 Zloženie komplexného procesu.

Komplexný proces montáže monolitických železobetónových konštrukcií pozostáva z technologicky súvisiacich a postupne vykonávaných jednoduchých procesov:

Zariadenia na debnenie a lešenie;

inštalácia armatúr;

inštalácia vstavaných častí;

kladenie a zhutňovanie betónovej zmesi;

údržba betónu v lete a zintenzívnenie jeho tvrdnutia v zime;

odizolovanie;

často dochádza k inštalácii prefabrikovaných konštrukcií.

Čas potrebný na to, aby betón získal odizolovaciu pevnosť, je zahrnutý do všeobecného technologického cyklu.

Zloženie jednoduchých procesov, ich náročnosť a postupnosť vykonávania závisia od typu a špecifík postavených monolitických štruktúr, použitých mechanizmov a typov debnenia, technologických a miestnych vlastností diela.

Každý jednoduchý proces vykonávajú špecializované jednotky, ktoré sú spojené do integrovaného tímu. Štruktúra je rozdelená na výšku na úrovne, v pláne - na úchyty, čo je potrebné na organizáciu toku práce.

Tiering- výškové rezanie, z dôvodu prípustnosti prestávok v betonáži a možnosti vzniku teplotných a pracovných škár. Jednoposchodová budova je teda zvyčajne rozdelená na dve úrovne: prvou sú základy, druhou sú všetky ostatné rámové konštrukcie. Vo viacpodlažnej budove sa podlaha s podlahami považuje za vrstvu. Výška poschodia viac ako 4 m je nežiaduca, pretože pri vysokej výške a intenzívnom betonáži sa zvyšuje bočný tlak na debnenie z položenej betónovej zmesi.

Rozdelenie na úchopy- horizontálne rezanie, ktoré zahŕňa:

Ekvivalentná z hľadiska náročnosti práce každého jednoduchého procesu, prípustná odchýlka nie je väčšia ako 25 %;

minimálna veľkosťúchyty (pracovná oblasť) - práca spoja počas jednej zmeny;

veľkosť zovretia v závislosti od veľkosti bloku, betónovaného bez prerušenia alebo so zariadením pracovných škár;

počet zachytení na objekte rovný alebo násobok počtu vlákien.

Prechod spojky pracovníkov z jedného uchopenia do druhého uprostred zmeny je nežiaduci. Veľkosť úchytiek zvyčajne zodpovedá dĺžke stavebného úseku alebo by mala zahŕňať celočíselný počet konštrukčných prvkov - základy, stĺpy, iné konštrukcie, prípadne je určená ohraničením úsekov určených na zhotovenie pracovných a dilatačných škár.

Pre jasnú organizáciu implementácie komplexného procesu konkrétnej práce in-line je potrebné:

Určite zložitosť každého procesu;

rozdeliť objekt na vrstvy a uchopenia, podobné z hľadiska pracovnej kapacity pre každý proces, dostatočné na to, aby prepojenie fungovalo počas zmeny;

stanoviť rytmus toku a celkovo optimálne obdobie práce;

určiť a vybrať optimálne zariadenie na dodávanie debnenia, výstuže a betónovej zmesi na pracovisko;

určiť potrebný počet pracovníkov na základe zložitosti jednotlivých procesov, akceptovaného rytmu toku a doplniť jednotky a tímy;

zostaviť kalendárny (smenový) harmonogram komplexného procesu.

Možné sú možnosti so združovaním tokov. Často sa teda nainštaluje debnenie v jednom prúde a okamžite sa do neho namontuje výstuž. Separácia je možná aj vtedy, keď sa betonáž stien a stropov a súvisiace procesy rozdelia do samostatných tokov.

Betónovanie je vedúci proces v zložitom procese výstavby monolitických konštrukcií. Tento proces pozostáva zo súvisiacich operácií prepravy, dodávky na pracovisko, preberania a zhutňovania betónovej zmesi. Betonáž ovplyvňuje načasovanie debniacich a armovacích prác, ktoré sú na nej úzko technologicky závislé. Preto, aby sa zabezpečil rytmický tok s rôznou pracovnou intenzitou heterogénnych procesov, berie sa rovnaké trvanie práce (trvanie betonáže) s iným číselným zložením väzieb pre každý z nich.

Je žiaduce vyvinúť niekoľko možných možností technológie práce a prijať možnosť s optimálnymi technickými a ekonomickými ukazovateľmi. Pri projektovaní výroby prác by mala podľa možnosti zabezpečiť realizáciu procesov betonáže a montáže konštrukcií v prvej zmene.

Základný princíp návrhu práce: koľko procesov, koľko úchopov (pracovné plochy, betónové bloky). V tabuľke. 21.1 je znázornený harmonogram prác výstavby poschodia viacpodlažného bytového jednodielneho domu s monolitickými stenami a prefabrikovanými stropmi. Pri navrhovaní diela sa plánuje skombinovať všetky stavebné procesy do štyroch komplexných procesov, rozdeliť uchytenie podlahy na 4 pracovné úseky s približne rovnakým množstvom práce (v rámci 25% náročnosti práce), znížiť potrebu debnenia 4-krát - do objemu betonáže v jednom pracovnom úseku .

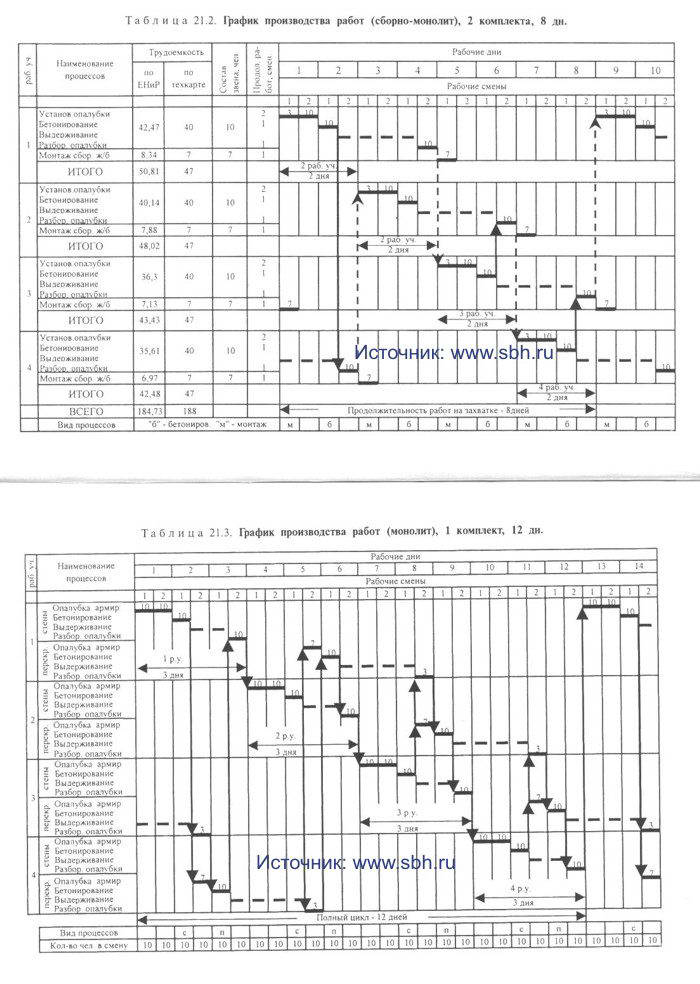

Tabuľka 21.1. HARMONOGRAM VÝROBY DIEL (DOPLNKY-MONOLIT), 1 SADA, 12 DNÍ.

Pri návrhu harmonogramu výroby prác sa počítalo s tým, že práce bude realizovať integrovaný tím v dvoch zmenách, betonáž - len v prvej zmene. Inštalácia sa bude vykonávať v „okne“, keď proces vytvrdzovania betónu riadi iba technológia na susednom mieste. Predpokladá sa, že na vytvrdnutie betónu stien v lete pred odizolovaním postačí jeden deň, v lete však nie menej ako dva dni pred pokladaním prefabrikovaných konštrukcií. Samotnú inštaláciu je vhodné včas odložiť a vykonať pred inštaláciou stenového debnenia v tomto pracovnom priestore, ale na ďalšom poschodí (vrstve). Trvanie prác v jednom úseku sa berie od začiatku montáže stenového debnenia v tomto úseku do začiatku montáže stenového debnenia v susednom úseku, trvanie bude 4 a 3 dni s jednou sadou debnenia. a 2 dni s dvoma sadami; 1,5 a 1 deň. Pri takomto rytme je trvanie práce na uchopení zabezpečené jednou sadou 16 a 12 dní, s dvoma sadami - 8; 6 a 4 dni.

Použitie debniacej zostavy založenej na dvoch pracovných úsekoch sa predpokladá pri navrhovaní príslušného harmonogramu prác (tabuľka 21.2). Dve sady debnenia umožnili pri konštantnom počte pracovníkov – 10 ľudí na zmenu, zabezpečiť Lepšie podmienky na vytvrdzovanie betónu (odstraňovanie debnenia po dvoch dňoch) sa cyklus prác na svorke skracuje z 12 na 8 dní, betonáž a montáž je možné vykonávať len v prvej zmene.

Výrobný plán pre stavbu typickej podlahy monolitická budova so sadou debnenia pre jednu pracovnú plochu je uvedená v tabuľke. 21.3. Všetky stavebné procesy sú tiež rozdelené do 8 komplexných:

1) inštalácia stupňovitého debnenia a inštalácia výstužných klietok;

2) betónovanie stien;

3) udržiavanie a monitorovanie nárastu pevnosti betónových stien;

4) demontáž stenového debnenia, oprava, v prípade potreby mazanie;

5) montáž stropného debnenia, kladenie výstužných sietí a rámov;

6) betónovanie podláh;

7) údržba a monitorovanie vytvrdzovania betónových podláh;

8) demontáž stropného debnenia, opravy, mazanie.

Prepojenie procesov v čase, poskytujúce schopnosť vykonávať potrebné sekvenčné procesy v rámci troch pracovných oblastí umožňuje:

Zabezpečte dokončenie celého súboru prác na podlahe za 12 dní s rytmom 3 dni na pracovnú plochu;

organizovať kombináciu a paralelné vykonávanie jednotlivých procesov v susedných oblastiach, bez zmeny zloženia integrovaného tímu: denná potreba pracovníkov: 10 ľudí;

v stanovených lehotách tvrdnutia betónu pred odstránením debniacich panelov (deň pre steny a dva dni pre stropy), bez použitia zdrojov zintenzívnenia tvrdnutia betónu, získať v letných podmienkach oddebňovaciu pevnosť.

Tabuľka 21.2 HARMONOGRAM VÝROBY PRÁCE (MONTÁŽ-MONOLIT), 2 SÚPRAVY, 8 DNÍ.

Tabuľka 21.3 PLÁN PRÁCE (MONOLIT), 1 SADA, 12 DNÍ.

Po vybetónovaní podlahovej časti, kým sa pracovníci vrátia na toto miesto, aby namontovali debnenie stien ďalšej úrovne, uplynie 7,5 dňa, tento čas stačí na to, aby betón získal 70 % značkovej pevnosti.

Pohodlný pre návrh a organizáciu práce je modulárny cyklus dvoch dní. Počas tejto doby tím pracovníkov v jednej zmene demontuje debnenie na pracovisku a v prípade potreby ho opraví; v dvoch pracovných zmenách (cez deň) osadí debniace a armovacie klietky v susednom priestore, kde v prvej zmene nasledujúceho dňa vykoná betonáž. Nasledujúce štyri zmeny v tejto oblasti sú ošetrovanie betónu, počas tejto doby tím vykonáva podobný súbor procesov v inej oblasti (inštalácia debnenia, výstuže a betonáže). Za prítomnosti dvoch súprav debnenia a s prácou jedného tímu bude cyklus prác na úchope 16 dní, dva tímy stihnú za tento čas dokončiť práce na dvoch podlažiach.

Harmonogram výroby prác na výstavbe monolitických konštrukcií typickej podlahy jedným tímom je uvedený v tabuľke. 21.4. Prítomnosť dvoch sád debnenia vám umožňuje poskytnúť nasledujúcu postupnosť procesov:

1) na prvom úseku je nainštalované stenové debnenie a výstuž;

2) v procese vytvrdzovania betónu stien v prvej časti sa tím presunie do štvrtej, demontuje debnenie stropov, nainštaluje debnenie stien v tretej časti a položí výstuž;

3) v procese tvrdnutia betónu stien v tretej sekcii sa tím vracia do prvej sekcie, kde demontuje debnenie stien, namontuje debnenie a výstuž podlahy, vybetónuje túto podlahu atď.

Tabuľka 21.4 PLÁN VÝROBY (MONOLIT), 2 SADA, 16 DNÍ.

Hlavné výhody tohto riešenia spočívajú v tom, že jeden tím pracuje v konštantnom rytme dva dni, betonáž sa vykonáva len v prvej zmene, pre steny a stropy v každom úseku je doba vytvrdzovania pred zaťažením 16 dní.

Harmonogram výroby diel pre rovnaký rytmus za dva dni, realizácia celého komplexu prác na poschodí za 8 dní s prácou dvoch tímov je uvedená v tabuľke. 21.5. Charakteristické črty organizácie práce pri rozdelení úchopu do štyroch pracovných oblastí:

prvá brigáda robotníkov obsluhuje pracovné úseky č. 1 a 2, druhá - úseky č. 3 a 4;

plánuje sa presunutie uvoľneného debnenia z prvého úseku do tretieho a naopak, druhý súbor debnenia obsluhuje pracovné úseky č.2 a 4.

Tabuľka 21.5 PLÁN VÝROBY (MONOLIT), 2 SADA, 8 DNÍ.

Nevýhodou prijatej technológie môže byť súčasné betónovanie stien a stropov v susedných oblastiach z dôvodu ťažkostí pri dodávke betónu na stavenisko a jeho dodávke na miesto inštalácie. Posun času za deň pre prácu tímov umožňuje betónovať len na prvej zmene.

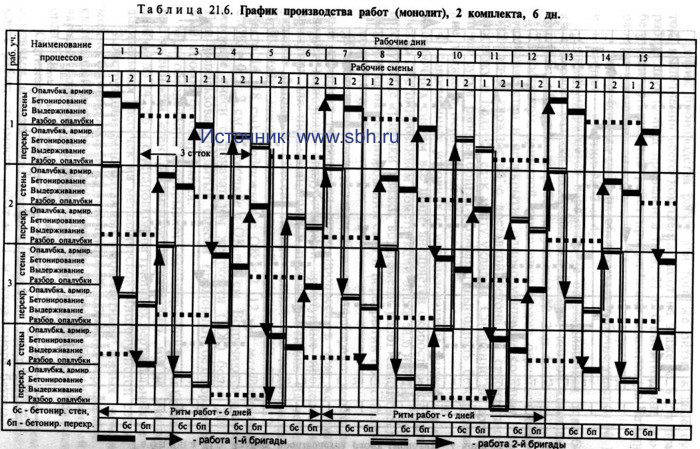

V moderných podmienkach, s využitím univerzálnych debniacich systémov, sa čoraz častejšie zavádza vysokorýchlostná výstavba s betonážou podlahových konštrukcií za 6 a 4 dni. Zodpovedajúce harmonogramy pre časové prepojenie práce nezávislých tímov na betónovaní stien a podláh sú uvedené v tabuľke 21.6 a 21.7.

Tabuľka 21.6 PLÁN VÝROBY (MONOLIT), 2 SADA, 6 DNÍ.

Tabuľka 21.7 ROZVRH PRÁCE (MONOLIT), 2 TÍMY, 2 SESTAVY, 6 DNÍ.

Na základe tempa kladenia betónu sa vyberie potrebná sada strojov pre tento proces, rovnakým tempom by sa mali vykonávať procesy debnenia a výstuže na mechanizmoch a zariadeniach, ktoré sú pre ne prijaté. Rýchlosť kladenia betónových zmesí je silne ovplyvnená ich pohyblivosťou. Použiť liate zmesi s ponorom kužeľa (OK) viac ako 12 cm (často 14 ... 18 cm), mobilné s OK = 2...12 cm, sedavý s OK = 0,5...2 cm a tvrdý s OK = 0 cm. najmätvrdý zmesi s indexom tvrdosti (LI) viac ako 200 s. Pri použití liatych zmesí sa používa metóda betonáže bez vibrácií.

Na zabezpečenie súvislej betonáže s veľkou dĺžkou stien sa odporúča rozdeliť ich na úseky s dĺžkou do 14 ... 16 m s inštaláciou zvislých deliacich rezov z kovovej viacbunkovej siete na hraniciach.

Konštrukcie viacpodlažných monolitických obytných budov je možné betónovať vo veľkoplošných, objemovo nastaviteľných, posuvných a iných typoch debnenia. Je dôležité, aby zvolená možnosť umožnila mechanizáciu procesu inštalácie a odstraňovania debnenia.

Najlepšia možnosť mechanizácia je určená tromi hlavnými ukazovateľmi: trvanie práce; pracovná náročnosť práce; cena práce na 1 m3 položeného betónu.

V súlade s výkonom vedúceho prúdu (procesu) na betonáž sa volí súprava strojov pre ďalšie prúdy - na montáž debnenia, montáž výstuže a pod.. Nemá zmysel zaťažovať stavenisko strojmi, vy len je potrebné zabezpečiť vysokovýkonné použitie hlavného zariadenia. Žeriav sa teda môže zapojiť do všetkých hlavných procesov - dodanie debnenia, výstuže, betónovej zmesi na miesto výkonu práce, odizolovanie.

Práca so špecializovanými prúdmi a prepojeniami umožňuje racionálnejšie využitie debniacej súpravy a žeriavového zariadenia, eliminuje technologické prerušenia a zlepšuje rytmus a kvalitu práce.

Demontáž debnenia na uchopovači sa môže vykonávať v letných podmienkach av zime - po tepelnom spracovaní - len pri získaní pevnosti v oddebňovaní. Demontáž debnenia sa vykonáva v opačnom poradí ako pri jeho inštalácii. Zaťaženie odizolovaných konštrukcií je prípustné, keď betón získa pevnosť 50 kg/cm2 pre steny a 100 kg/cm2 pre podlahy.

Celkové trvanie prác na výstavbe železobetónových konštrukcií do výšky jednej vrstvy (monolitické základy, oporné steny, čisté podlahy alebo príprava betónu) alebo na betónovanie podlahy budovy:

T \u003d t (m + n -1) + tb

kde T - celkové trvanie práce, dni; t- rytmus toku, dni; m je počet zachytení (pracovných oblastí); P- počet vykonaných jednoduchých procesov; tb- trvanie tvrdnutia betónu v debnení, dni.

Odtiaľ, s vopred stanoveným trvaním práce, môžete určiť požadovaný počet zachytení:

m \u003d (T - tb) / t - p + 1.

2.2. MECHANIZÁCIA BETONOVÝCH PRÁC

Článok pripravila a odovzdala spoločnosť digitálne

Betónová zmes sa vyrába v továrňach na výrobu betónu. V prípade, že stavenisko spotrebuje viac ako 3000 m3 betónu za mesiac a je možné zriadiť na mieste betonáreň (blok), je jeho výstavba ekonomicky realizovateľná.

Preprava betónovej zmesi. Betónová zmes je dodávaná k spotrebiteľovi, t. j. do betonárskeho priestoru, betónovými autami alebo domiešavačmi betónu. Betónové vozíky - otvorené sklápače s objemom korby 3 ... 5 m3 sa zvyčajne používajú vtedy, keď sa betonáreň nachádza do 10 minút jazdy na stavenisko. Vozidlá na miešanie betónu sú miešačka na betón s objemom 5 ... 8 m3, inštalovaná na vozidlách ako MAZ, KamAZ (pre menšie objemy) a Renault, Mercedes (pre veľké objemy). Domáce autodomiešavače sa vyrábajú s dvoma režimami prevádzky: nútené miešanie betónovej zmesi na príkaz vodiča z kabíny a s miešaním betónovej zmesi iba pri pohybe auta. Nevýhodou domiešavačov druhého typu je obmedzený rozsah ich použitia len pri výstavbe objektov, kde sa betónovanie vykonáva striktne podľa harmonogramu, v prípade nepredvídaného čakania sa vykladanie stáva oveľa komplikovanejším.

Pokladanie betónovej zmesi. Betónová zmes sa privádza do konštrukcie rôznymi spôsobmi: cez zásobník, zdvíhacie mechanizmy, betónové čerpadlá. Prvé dve metódy sa používajú pri pokládke až 50 m3 betónu za smenu, tretia - pre akýkoľvek objem, ale je ekonomicky výhodné ju použiť pri položení najmenej 45 m3 betónovej zmesi za smenu. Betónová zmes sa privádza pozdĺž podnosu, ak je možné inštalovať miešačku betónu nad úrovňou betónovanej konštrukcie, napríklad pri nalievaní základovej dosky a možnosti jazdy autom na dno jamy. Vaničky sú vyrobené z vlhkovzdornej preglejky alebo plechu s dĺžkou do 6 m. Na zásobovanie betónovou zmesou vo vedrách alebo bunkroch sa využívajú existujúce zdvíhacie mechanizmy používané na iné nakladacie a vykladacie operácie. Ide najmä o mobilné a vežové žeriavy, niekedy využívajú aj závesné žeriavy. Vedrá majú objem 0,3 ... 1 m3 a pre pohodlie pri dodávke betónovej zmesi sú vyrobené vo forme "skla", na ktorom je nainštalovaný vibrátor na jeho úplné vyprázdnenie.

Pri ukladaní betónovej zmesi sú najpoužívanejšie čerpadlá na betón. S objemom kladenia do 80 m3 betónu za zmenu sa používajú domáce alebo dovážané čerpadlá na betón na báze vozidiel KamAZ, MAZ, Mercedes. Nákladné čerpadlá na betón sú vybavené nakladacím zásobníkom, čerpadlom a distribučným výložníkom. Betónová zmes sa podáva vo vertikálnom (do 80 m) a horizontálnom (do 360 m) smere. Pri výstavbe objektov s potrebou viac ako 60 m3 betónu za zmenu, ako aj objektov so zvýšeným počtom podlaží (viac ako 20 podlaží) sa používajú stacionárne čerpadlá betónu doplnené o rozvoz betónových dlaždíc. Na montované stavebné konštrukcie alebo pomocné podpery sa inštalujú betónové dlažby s dosahom až 60 m. Násypka betónového čerpadla je spojená s betónovou dlažbou pomocou zvislého potrubia, ktorým preteká zmes. Z jedného parkovacieho miesta betónovej dlažby sa betón položí na niekoľko vrstiev. Betónová dlažba, ktorej hmotnosť je 1...6 ton, sa pomocou montážneho žeriavu inštalovaného pri objekte presunie na ďalšie parkovisko, predĺži sa betónové potrubie a betónová zmes sa privedie na novovybudované poschodia budovy. Na zhutnenie betónovej zmesi, ak to vyžaduje technológia práce, sa používajú vibrátory na rôzne účely: pre vertikálne konštrukcie - hĺbkové vibrátory, pre horizontálne konštrukcie - vibračné potery.

Porovnanie relatívnych nákladov na dodávku betónovej zmesi do konštrukcie rôznymi technologickými zostavami strojov je na obr. 21.1.

3. VÝSTAVBA STAVIEB V SKLADOVATEĽNOM VYMENITEĽNOM DEBNÍNÍ

Existujú dva typy skladacieho debnenia: malý panel a veľký panel. Inštalácia formovača sa môže vykonať ručne, debnenie veľkých panelov vyžaduje inštaláciu žeriavom. Moderné systémy Debnenia sú použiteľné na betónovanie základov, stĺpov, priečnikov, stien, stropov a iných konštrukčných prvkov budov.

3.1. STENENÉ A STĹPOVÉ DEBNENIA

3.1.1. JEMNÉ ŠTÍTOVÉ DEBNENIE

Skladá sa z niekoľkých typov malých štítov vyrobených z ocele, preglejky alebo kombinovaných, ako aj upevňovacích prvkov a nosných zariadení. Štíty majú plochu nie väčšiu ako 3 m2, hmotnosť jedného prvku takéhoto debnenia by nemala presiahnuť 50 kg, čo v prípade potreby umožňuje inštalovať a demontovať debnenie ručne. Zároveň sa udržiava bočný tlak betónovej zmesi na debnenie do 0,6 kPa. Na využitie mechanizmov a zníženie nákladov na pracovnú silu môžu byť debniace panely vopred zmontované do veľkých plochých debniacich panelov alebo priestorových blokov, ktoré sa montujú a demontujú pomocou žeriavov.

Malopanelové debnenia sú vysoko univerzálne, dajú sa z nich postaviť najviac rôzne prevedenia- základy, stĺpy, steny, trámy, stropy. Dôkladná povrchová úprava preglejkovej paluby umožňuje prevádzkovať až 200 cyklov. Jednoduché pripevnenie debniacich panelov k rámu umožňuje rýchlu výmenu opotrebovanej paluby.

Vyrobiteľnosť montáže a demontáže debniacich systémov je daná predovšetkým prevedením spojovacie prvky. V domácom debnení sa zámky používajú vo forme spojky alebo kovovej tyče s čapom a skrutkovými spojmi. Takéto uzamykacie riešenie si vyžaduje veľké úsilie a značné náklady na prácu pri demontáži a najmä pri zasekávaní. Pri predmontáži sa často používajú zastarané skrutkové spoje, pričom zahraničné skúsenosti sú založené na vylúčení skrutkových spojov.

Významnou nevýhodou malopanelového debnenia sú vysoké náklady na prácu pri montáži a odstraňovaní debnenia, nízka úroveň mechanizácie týchto procesov.

Malé panelové debnenie "Framaks" spoločnosti "Doka". Rámové malopanelové debnenie "Framaks" je široko používané na stavbách v moskovskom regióne. Debnenie je určené na betónovanie stien, základov a stĺpov (obr. 22.1). S jediným konštrukčným riešením má množstvo úprav. Pre bočné tlaky betónu do 80 kN/m2 je možné použiť žiarovo pozinkovaný oceľový rám. Vďaka uzavretému obrysu a práškovému lakovaniu sa povrch konštrukcie ľahko a rýchlo čistí od betónovej zmesi. Pri tlaku nepresahujúcom 60 kN/m2 a ručnej montáži prvkov sa používa podobné hliníkové rámové debnenie „Alu-Framax“. Doska pre tieto dve možnosti je rovnaká, upínacie a upevňovacie zariadenia a príslušenstvo sú rovnaké.

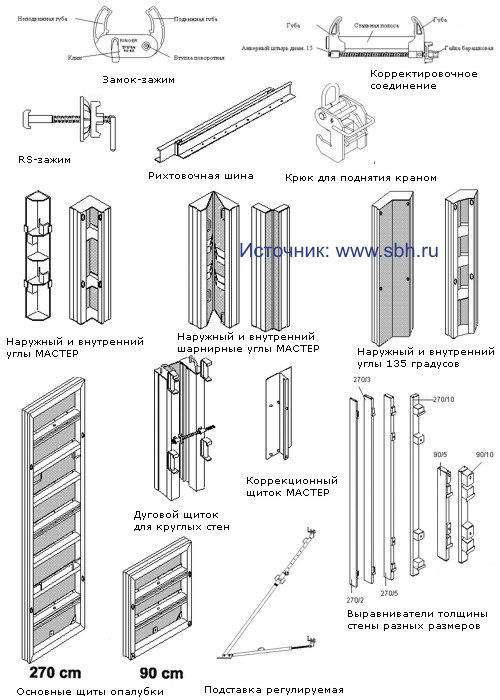

Charakteristickým znakom debniaceho systému Framax je malý počet debniacich prvkov. Použiteľné sú tri výšky: 135, 270 a 330 cm, na šírku majú prvky rozmery 135, 90, 60, 45 a 30 cm, alebo 5 veľkostí. Konštrukcia prvkov a ich spojov umožňuje ich polohovanie vertikálne aj horizontálne, čo uľahčuje debnenie plôch rôznych veľkostí. Pre veľké debniace plochy a pri spájaní panelov do veľkoplošného debnenia je vhodné použiť veľkorozmerný panel 2,7x2,4 m (tab. 22.1).

Tabuľka 22.1 Použité prvky rámu "Framax"

Rozmery, m |

Hmotnosť, kg |

Rozmery, m |

Hmotnosť, kg |

Rozmery, m |

Hmotnosť, kg |

Univerzálne prvky |

|||||

Palubu je možné vyrobiť vo viacerých prevedeniach - z vodovzdornej preglejky hrúbky 21 mm, z hliníkového a pozinkovaného oceľového plechu, ktoré sú v zadnej časti pripevnené k rámu skrutkami, čo zaisťuje čistý a hladký povrch betónovej konštrukcie a uľahčuje výmenu paluby .

Debniace prvky môžu byť navzájom spojené kdekoľvek v ráme rýchlo a spoľahlivo vďaka tomu, že obrysový rám debniaceho prvku má špeciálny sklz, ktorý prebieha pozdĺž vonkajšieho profilu rámu. Na vzájomné spojenie dvoch prvkov sa používajú rýchlopôsobiace a univerzálne podlhovasté (ak je vložka umiestnená medzi debniacimi panelmi) zámky (svorky), ktoré umožňujú zafixovať spojenie prvkov jednoduchým úderom kladiva. Doka používa rýchloupínacie svorky. Skrutkovacie pásky slúžia na vnímanie horizontálnej rozťažnosti, čo zaisťuje rýchlu montáž a demontáž.

Debnenie je prispôsobené na stavbu najrôznejších konštrukcií, pre malé aj veľké výšky paluby.

Úspešne vyriešené spojenie debniacich panelov medzi sebou pomocou skrutiek do jedného debniaceho systému. Na tento účel použite kotevné tyče so skrutkovým závitom vložené do kotevných puzdier špeciálne ponechaných v ráme debnenia. Kotviace skrutky sa upevňujú a upevňujú pomocou špeciálnych kotevných dosiek s veľkou plochou kontaktu s povrchom a kotevných matíc spojených s doskami otočne do jedného celku. Skrutkovač je navrhnutý tak, aby kotevné skrutky prechádzajúce kužeľovým kotevným puzdrom umožnili upevniť prvky rámu aj šikmo k sebe. Konštrukcia kotevnej dosky poskytuje pevné uchytenie na debnenie a spoľahlivé upevnenie kotevných matíc.

Rámové rámy s vysokou pevnosťou a tuhá konštrukcia paluby robia panely stabilné a majú nízku deformáciu, čo umožňuje spojenie protiľahlých debniacich panelov iba pomocou dvoch spojovacích tyčí na výšku, čím sa poskytuje vysoko flexibilný systém.

Malé panelové debnenie "Frameco" firmy "Doka". Doka v súčasnosti odporúča na použitie vylepšený systém rámového debnenia Frameco. Oceľový žiarovo pozinkovaný rám krabicového debnenia poskytuje vysokú pevnosť a tuhosť, chráni konce debniacej dosky pred poškodením. Existujúci žľab pozdĺž vonkajšieho profilu rámu umožňuje napojiť susedné debniace prvky na ľubovoľnom mieste, vo zvislej aj vodorovnej polohe. Ako spojovacie diely a komponenty môžete použiť produkty systému Framax. Rámové profily systémov sú rovnaké, debniaca doska systému Frameco sa zoštíhlila, jej hrúbka je 18 mm.

Mriežka štandardných veľkostí prvkov sa trochu zmenila. Zostáva jediný veľkorozmerný prvok 2,4 x 3,0 m s hmotnosťou 330 kg, ostatné prvky dimenzované na zaťaženie 60 kN / m2 majú tri menovité šírky - 1,0; 0,75 a 0,5 m a dve výšky - 3,0 a 1,2 m (tabuľka 22.2). Pre debnenie stĺpov boli vyvinuté špeciálne prvky, ktoré umožňujú tlak betónovej zmesi až 90 kPa. Debniace panely majú šírku 0,9 ma tri výšky - 3,0; 1,8 a 1,2 m, čo umožňuje optimálne nastavenie debnenia na požadovanú výšku stĺpa. Pohodlné umiestnenie otvorov na paneloch umožňuje zostaviť stĺpové debnenie s prierezom až 75 x 75 cm v krokoch po 5 cm.

Tabuľka 22.2 APLIKOVANÉ PRVKY RÁMU "FRAMECO"

Rozmery, m |

Hmotnosť, kg |

Rozmery, m |

Hmotnosť, kg |

Rozmery, m |

Hmotnosť, kg |

|

Univerzálnyprvkov |

||||||

Excentrické a predĺžené zámky umožňujú rýchlo a pevne spojiť všetky prvky systému. Časti každého zariadenia sú pripevnené k sebe, nemožno ich stratiť. Sú odolné voči znečisteniu. Zámky spájajú susedné debniace panely so špeciálnym čapom, ktorý sa kladivom zatĺka do špeciálneho otvoru v zámku. Súčasne sú spojené prvky debniacich panelov stiahnuté k sebe, upínacie zariadenie chráni spoj pred roztiahnutím, v dôsledku prítomnosti žľabov na ráme štítov sa narovnávajú a sú z vonkajšej strany zarovnané.

Podlhovastý zámok (univerzálne upínacie zariadenie) je navrhnutý tak, aby sa jeho komponenty pri rozpojení nestratili, spája aj susedné debniace panely pomocou čapu zarazeného kladivom do špeciálnej drážky. Na rozdiel od excentrického zámku vám podlhovastý zámok umožňuje inštalovať nosník alebo iný prvok medzi debniace panely, celková šírka spoja môže dosiahnuť až 15 cm.

Debniace systémy Meva. Nemecká spoločnosť "Meva" vyrába niekoľko typov debnenia, bežných v riešení, ale líšia sa v niektorých konštrukčných vlastnostiach. Debniaci systém Meva je určený na debnenie akýchkoľvek vodorovných aj zvislých stavebných konštrukcií, a to ako pre najmenšie, tak aj pre najväčšie rozostavané konštrukcie (obr. 22.2). Tento systém sa vyznačuje niekoľkými výraznými a originálnymi dizajnovými prvkami, ktoré mu dodali uznanie, aké si zaslúži. Zámok debnenia zaisťuje rýchle a bezpečné spojenie dvoch panelov debnenia v horizontálnych a vertikálnych konštrukciách v ktoromkoľvek bode nosnej konštrukcie. Uzavreté profily rámov a výstuh vytvárajú spoje debnenia, ktoré úspešne odolávajú torzným zaťaženiam, uľahčujú procesy spájania prvkov a zvyšujú bezpečnosť konštrukcie. Medzi prvky funkčného upevnenia protiľahlých debniacich panelov k sebe patria skrutkové spojky so špeciálnymi závitmi, čo drasticky znižuje mzdové náklady a uľahčuje všetky spoje.

Špecifiká debniacich dosiek Meva: všetky rámy dosiek sú vyrobené z oceľového, hliníkového alebo zmiešaného rámu, sú vyrobené z jednodielneho dutého profilu so zakriveným zvlnením a spoľahlivou ochranou hrán prvkov paluby. Patentované zámky debniacich panelov sú vhodné pre všetky systémy Meva a sú výkonné, čo umožňuje ich použitie kdekoľvek v ráme. Pri aplikácii zámku sa dva štíty stiahnu k sebe (majú zarovnané dno) a spodné časti profilov a prvky sa uzatvoria úderom kladiva stiahnutím k sebe v miestach špeciálneho skosenia. Zámok váži 2,8 kg a možno ho vložiť a zaistiť jednou rukou. Klin v zámku je neodnímateľný, čo neustále zabezpečuje úplnosť zámku. Výhodou tohto konštrukčného riešenia debnenia je tuhosť nielen panelov, ale aj celého panela debnenia. Konštrukcia debnenia umožňuje inštalovať panely nielen vertikálne, ale aj horizontálne, čím sa znižuje ich dosah, pričom sa neznižuje tuhosť a pevnosť spoja panelov.

Štítové debnenie "Star tech" spoločnosť "Meva"(oceľový rám s hliníkovými rebrami). Typ debnenia "Star tech" je univerzálny systém; jej základ tvoria oceľové rámy z jednodielnych dutých profilov s tvarovaným zvlnením. Šírka profilu je 4 cm, výška 12 cm, hrúbka profilu sa určuje podľa podmienok statickej práce a akceptuje sa do 3,6 mm. Povrch rámu je lakovaný. Pre zníženie hmotnosti sú vnútorné výstuhy - vzpery a vzpery vyrobené z hliníka a sú pripevnené k oceľovému rámu lepením. Toto riešenie skeletu zaisťuje tuhosť konštrukcie pre inštaláciu žeriavom s plochou panelu až 40 m2 a umožňuje ručnú montáž jednotlivých prvkov. Debnenie je navrhnuté na statické zaťaženie 70 kN/m2. Optimálna aplikácia - na základy a steny. Vyrábajú prvky s výškou 270, 135 a 90 cm, šírka prvkov má 9 veľkostí - 270, 135, 90, 75, 55, 50, 45, 30, 25 cm Merná hmotnosť prvkov pre veľkosti 270 a 135 cm je 55 kg na 1 m2, u ostatných prvkov hmotnosť nepresahuje 40 kg.

Ako paluba bola prijatá kvalitná viacvrstvová preglejka, pre prvky do šírky 90 cm je hrúbka preglejky 15 mm, pre prvky so šírkou 135 a 270 cm je hrúbka preglejky zvýšená na 18 mm. Preglejka je obojstranne potiahnutá syntetickou živicou. Plechy sú k rámu pripevnené z vonkajšej strany skrutkami s reznou hranou, všetky otvory sú utesnené plastovými manžetami, plechy sú k rámu pripevnené silikónom.

Komponenty a zámky sú podobné spojeniam Doka. Zámok (svorka) sa inštaluje jednou rukou (súčasne môžete byť na schodoch), stiahne susedné štíty k sebe, ľahkým úderom kladiva na kolíkovú svorku, štíty sú vyrovnané bez posunutia, pevný vzniká uzol. Na pripojenie a uvoľnenie debniacich panelov sa tiež používajú skrutkové spojky, na inštaláciu ktorých sú v rámoch debnenia vytvorené priechodné otvory.

Licenčná výroba debnenia Startek sa vykonáva v Rusku.

Malé panelové debnenie "Alu-star" spoločnosti "Meva"(rám z hliníkovej dosky debnenia). Debnenie "Alu-star" spoločnosti "Meva" má rámy vyrobené z hliníkových jednodielnych dvojkomorových profilov. Šírka profilu sa rovná 4 cm, výška je 12 cm Hrúbka profilu pre prvky rôznych oblastí súvisí so špecifikami statickej práce. Rám je navyše vystužený priečnym rebrom, ktoré nie je in kovový rám Systémy Startech. Povrch profilu je chránený plastovým povlakom, ktorý zvyšuje jeho odolnosť proti nárazu a poškriabaniu. Návrhové zaťaženie - 60 kN/m2.

Ponuka prvkov obsahuje dve výšky - 270 a 135 cm, na šírku je akceptovaných len 7 veľkostí pre obe výšky - 90, 75, 55, 50, 45, 30 a 25 cm Maximálna hmotnosť 48 kg je 270 x 90 cm , pre ostatné prvky je hmotnosť do 30 kg na 1 m2.

Na palubu je použitá kvalitná viacvrstvová preglejka hrúbky 15 cm, obojstranne potiahnutá syntetickou živicou - plastovým práškovým náterom odpudzujúcim betón, čo výrazne znižuje náklady na čistenie debnenia. Preglejka je pripevnená k rámu skrutkami s reznou hranou, otvory sú utesnené kónickými plastovými manžetami, napojenie štítov na rám je chránené silikónom.

Použité boli komponenty podobné tým od firmy Doka. Na vzájomné spojenie dvoch štítov stačia dva zámkové spoje. Skrutkovače slúžia na upevnenie všetkých pomocných prvkov a na rozloženie debnenia. Na konečné vyrovnanie inštalovaného debniaceho panelu sa používajú aj priečniky dĺžky 50 cm.

Debnenie má významné výhody. Vďaka použitiu dvojkomorového a jednodielneho profilu sa rám stal pevným a odolným. Použitie hliníkového rámu v ráme znížilo hmotnosť výrobkov, všetky panely je možné inštalovať ručne, t.j. odpadá inštalácia debniaceho žeriavu. Používajú sa ľahké uzamykacie spojenia. Plastová povrchová úprava je priľnavá, odolná voči nárazom a poškriabaniu. Pri miernom údere kladivom je vylúčené mechanické poškodenie povrchu štítov. To všetko vedie k výraznému skráteniu času na ich čistenie na opätovné použitie.

Malopanelové rámové debnenie "EcoAz" je určené na debnenie pásových a sklenených základov a umožňuje ručnú montáž. Štíty majú výšku 2400, 1600, 1200 a 800 mm; šírka od 250 do 800 mm, maximálna hmotnosť panelu je 60 kg, zaťaženie debnenia je 50 kN/m2.

Malé panelové debnenie "Rasto" spoločnosti "Thyssen". Nemecká spoločnosť Thyssen široko implementuje svoje debniace systémy. Vyvinula najmä debniace zostavy, ktoré sa navzájom dopĺňajú, a to malopanelové debnenie Rasto, veľkopanelové debnenie Manto a doskové debnenie Sompakt.

Debnenie "Rasto" je určené na ručnú montáž panelov. Je ľahko použiteľný, odolný, odolá tlaku betónovej zmesi do 60 kN/m2, je všestranný, použiteľný v rôznych oblastiach stavebníctva.

Hlavným prvkom je štít s výškou 270 cm, pre vysoké konštrukcie sú použiteľné prídavné štíty s výškou 150 cm, šírkou 45 až 90 cm s odstupňovaním 5 cm Štíty sa dajú ľahko kombinovať vertikálne aj horizontálne , nastavenie sa vykonáva po dĺžke s modulom 5 cm, predĺženie štítu je možné tak, keď sa horizontálne švy zhodujú, aj keď sú posunuté.