Kurs: Torna tezgahlarında parçaların işlenmesi. CNC makinelerinde metal tornalama. Torna çeşitleri

Çoğu zaman internette ahşap veya plastik için CNC makinelerinde çalışma hakkında makaleler bulabilirsiniz, ancak yine de iyi bir makine alüminyumu işleyebilir. Ana şey, onunla nasıl doğru çalışılacağını bilmek.

Alüminyum üzerinde çalışmak ile ahşap veya plastik üzerinde çalışmak arasında aklınızda bulundurmanız gereken birkaç temel fark vardır. İlk olarak, alüminyum için optimal kesme rejiminin sınırları çok daha dardır. Optimal modun ötesine geçildiğinde, kesiciler çok daha hızlı aşınmaya başlar ve yüzey arzulanan çok şey bırakır. Ayrıca alüminyum ve alaşımlarının kesici takımınızın oluklarını sıkıca tıkama eğiliminde olduğunu da unutmamalısınız. Talaşlar kesicinizi tamamen tıkadığında metal kesmeyi durduracak ve beslendiğinde takım iş parçasına baskı uygulayarak kırılmasına neden olacaktır. Başlangıçta alüminyum üzerinde çalışıyor gibi görünse bile zorlu görev, hemen hemen her CNC makinesinde işlenebilir. Bu yazıda 10'u ele alacağız. faydalı ipuçları Bu, işin doğru ve güvenli bir şekilde yapılmasını sağlayacaktır.

Malzeme kesilir, ancak kafes de kesilir. Izgara kesme makinelerinde genellikle ızgaralar kullanılır. Ne yazık ki, küçük kalınlıkları nedeniyle hızla bozulurlar ve sıklıkla değiştirilmeleri gerekir. Izgara ayarı Tekrarlanan ızgarada, ızgaranın yüksekliği, nozul ile malzeme arasındaki boşluk her zaman optimum aralıkta olacak şekilde, yanlış nervürler nedeniyle hassas bir şekilde ayarlanabilir. Yüksek çalışma hızları ve hızlanma Çoğu su jeti kullanıcısı bu makinelerin ücretsiz olduğuna ve yüksek işlem hızlarına sahip olmadığına inanmaktadır.

1. Acele etmeyin.

CNC makinesi çeşitli metalleri işleyebilmesine rağmen, büyük otomobil parçaları gibi büyük boyutlu ürünlerin üretimi için en uygun alet değildir. Kaliteli kesim için, makinenin işini yapmasına izin vererek yavaş çalışmanız gerekir - ve bu durumda, büyük bir parça makul olmayan bir şekilde uzun süre işlenecektir. Genel olarak, metal işleme makine için çok ciddi bir yüktür, bu nedenle makinenizin özelliklerine göre kesme hızını ve derinliğini, besleme miktarını doğru bir şekilde hesaplamanız gerekir.

Ancak su jeti teknolojisinin gelişme hızı bu iddiaları test edecek kadar hızlıdır. Alüminyum, seramik vb. gibi ince ve nispeten yumuşak malzemeler. Bugün birkaç yıl öncesine göre çok daha hızlı kesilebilir ve bu nedenle bu malzemelerle kesme hızı genellikle artık sadece kesme teknolojisi değil, sadece kontrol ve tahrik sisteminden gelen su kısıtlamalarıdır.

Bu, özellikle ince malzemeler kullanılırken kesme verimliliğini artırmayı bile mümkün kılar. sert mekânsal yapı banyolar ve kendini destekleyen yapı. Su jeti makinelerinin temel geometrik kavramları, esasen monolitik çözümlere bölünmüştür ve bu nedenle ızgara banyosu ve malzeme, kafa konumlandırma setine mekanik olarak bağlı değildir. Bazı üreticiler, banyoyu koordine eden kafa sisteminden ayırmanın, titreşim iletilmediğinden kullanımı iyileştirdiğini açıklar.

2. İş mili besleme hızını hesaplamak için bir hesap makinesi kullanın.

Ayarlarınızı optimize etmek için kesme hızı ve ilerleme hesaplayıcısından yararlanın. "Kulaktan" kesmeyin, iyi bir şeye yol açmaz. Günümüzde internette kolayca bulunabilen hesap makinelerini, hem çevrimiçi olarak doldurmak ve hesaplamak için gerekli alanlara sahip siteler hem de profesyonel olarak geliştirilmiş bireysel yazılım ürünleri şeklinde kullanmak daha iyidir. İdeal olarak, aşağıdaki göstergeleri gösterecek bir hesap makinesi kullanmalısınız:

- Mümkün olan minimum RPM için alt limitin ayarlanması. Size makinenizin izin verdiğinden daha düşük RPM'ler sunmaya devam ederse, bir hesap makinesinin amacı nedir?

- Mümkün olduğunca koruyun daha fazla tür kesici aletler: silindirik kesiciler, yüz, sonsuz, uç, konik ve diğerleri;

- Malzemenin eğilme mukavemetini dikkate alın;

- Aşınma oranı uyarılarını görüntüleyin. Düşük hızlarda ve yüksek sıcaklıklarda çalışırken, önemli ölçüde artar.

- Talaş inceltmeyi düşünün: Takımınızın çapının yarısından daha küçük olan küçük kesimler yaptığınızda, bu aynı zamanda takım aşınmasını da artıracaktır.

- Gerektiğinde güç açısından makinenin çeşitli çalışma modlarını hesaplama yeteneği.

Çalışma modunu hesapladıktan sonra, hesap makineleri genellikle çok düşük değerler verdiğinden, önerilen hız arasında bir tutarsızlık sorunu yaşamanız olasıdır. Çoğu makinenin minimum hızı sınırlıdır ve genellikle alüminyum kesmek için gerekenden çok daha yüksektir, ancak bu sorunu başka yollarla çözmenin yolları vardır. Sonraki birkaç ipucu gösterecek olası yollar bu soruna çözümler.

Her şeyden önce, titreşim olmamalıdır. Ve onlar kafayı kesip malzemeyi keserken birlikte hareket etmemiz gerekiyor. Bu, tank üzerine monte edilmiş koordinasyon sistemi ile monolitik bir versiyondur. Bu öğeler arasında, işleme doğruluğunu artıran göreli bir hareket yoktur. Bireysel inançlara göre her iki çözümü de sunabiliriz, ancak monolitik bir çözüme meyilliyiz. Diğer yön, bom veya kilittir, ancak şüphesiz çift taraflı kendinden tahrikli kapının - en iyi çözüm ve hatta bu patlamayı kullanan şirketler bile bu tür çözümlerden uzaklaşıyor.

3. Aşınmaya dayanıklı kaplamalı kesicilerin kullanılması.

Orijinal olarak metaller üzerinde yüksek hızlarda çalışmak üzere tasarlanmış kesicileri kullanmak iyi bir seçenek olacaktır. Genellikle karbür malzemelerden yapılmış bir alettir. Kobalt kesicilerin yanı sıra geleneksel HSS kesiciler de hala çok yavaş olabilir, bu nedenle CC AluSpeed® (TiB2 - titanyum diborid) gibi aşınmaya dayanıklı kaplamaya sahip bir alet aramalısınız. Bu kaplamaya sahip alüminyum kesiciler için talaşlar, yapışmadan ve ısı transferi olmadan kesicinin yüzeyi üzerinde kayar. Biraz daha pahalıya mal oluyorlar, ancak ürünün üretkenliği ve kalitesi bunun için tam olarak ödeyecek. Önerilen iş mili hızının 3.000 dev/dak olduğu geleneksel bir HSS parmak frezeniz olduğunu varsayalım. Ve makinenizin minimum hızı 8.000 rpm'dir (CNC makineleri için çok yaygın bir minimum hız). Bir CC AluSpeed® kaplı parmak freze, minimum makine hızına çok daha yakın olan önerilen 7.824 rpm hıza sahip olabilir. Bu nedenle, prensipte böyle bir kesici zaten güvenli bir şekilde çalışılabilir. CNC makinenizin hızına en yakın uç takımı bulmaya çalışın, bu iş parçalarınızı etkili bir şekilde işlemenizi sağlayacaktır.

Kum ve su en iyi boyaya zarar verebilir ve birkaç yıl sonra sadece boya ile boyanmış bir araba çok eski, aşınmış ve yıpranmış görünür. Makinelerimiz, çinkonun derinlemesine nüfuz etmesini sağlayan ve yıllarca korozyon koruması sağlayan, boyamadan önce sıcak daldırma galvanizlidir. Paslanmaz çelik kaplama Galvanizlemeye rağmen, bileşenler özellikle yırtılmaya ve hasara karşı hassastır. Bu gibi durumlarda, aşırı koşullarda bile estetik olarak hoş görünen donuk bir durumla karşılaşırız.

Tüm Su Koruyucu Tahrikler Su jeti makineleri, tahrik bileşenlerine ve lineer yataklara zarar verecek su ve kum içerir. Tüm sürücüler bu faktörlerin doğrudan etkisinden korunur. Hava yastıkları Su makineleri gürültülüdür. Özellikle havada bir su akışı var. Nozuldan malzemeye doğru akan bu hafif esneme bile yüksek düzeyde gürültü yaratır. Su tablasını kaldırma işlemi bir düzine veya daha fazla saniye sürer ve sıçramayı sınırlayarak daha iyi çalışma konforu sağlar.

4. Daha küçük çaplı kesicilerle çalışın

RPM'yi artırmanın bir başka yolu da küçük çaplı bir kesici ile çalışmaktır. Çapı 6 mm'den az olan kesicilerle çalışmayı deneyin. Bu durumda, kesicilerin yüksek eğilme mukavemetine sahip en sert malzemelerden seçilmesi gerektiğini hatırlamak önemlidir. Çap ne kadar küçük olursa, 20.000 rpm'ye o kadar yaklaşabiliriz. Ana ilke birleştirmek çeşitli boyutlar ve makinenizin normal özelliklerine mümkün olduğunca yaklaşmak için çalışma modları.

Dişsiz Silindirler - Çoğu basınç yükseltici, maliyetli ve pratik olmayan dişli silindirlere sahiptir. Genellikle fırınlanırlar, bu da sadece silindirlerin değil, aynı zamanda işbirliği organlarının bileşenlerinin de değiştirilmesi ihtiyacına yol açar ve bu da işletme maliyetlerinde bir artışa yol açar. Hasar durumunda kontaklar çok ucuzdur ve kolayca değiştirilir. Daha büyük çaplı silindirler Silindirlerin çok daha kalın bir duvarı vardır, bu da silindirin ömrünü uzatır ve bu nedenle daha yüksek yorulmaya neden olur.

Daha küçük pompalarda, performansı doğrudan etkileyen yalnızca 030'a kadar olan borular kullanılabilir. Makinenin üç çalışma döngüsü vardır. Makine kurulumu için tam otomatik makaralı konveyör ve bakım modu. Termoplastik delik delme - zaman ve maliyete alternatif! Aşınmış malzeme yakayı yapmak için kullanılır - yabancı madde eklenmez.

5. Çalışma alanının talaşlardan zamanında temizlenmesine dikkat edin.

Talaş kaldırmaya özellikle dikkat edin. İşlenmiş deliklerde ve oluklarda talaşların varlığı, takımı kırmanın kesin bir yoludur. Ve burada, yerleşik talaş kaldırma sisteminin yeterince iyi olduğunu ve daha fazla dikkat gerekmediğini çok fazla ummamalısınız.

Malzemenin bu lokal kalınlaşmasında üç kat daha az dişli bobin olabilir. Mikromekanizasyon için otonom cihaz. Görüntülenen veriler ayrıca 3 döner eksen için işaretleme seçeneklerini de içerir. Takım tezgahlarının ticaret ve onarım merkezi, alanında uzun yıllara dayanan deneyime dayanan dinamik olarak gelişen bir şirkettir. işleme ve EDM. Bu sayede yüksek hassasiyet ve işçiliği koruyoruz. Sadece Polonyalı tüketiciler için değil, Japon, Amerika, Almanya ve Orta Doğu Avrupa ülkeleri için de bileşen ve parçalar üretiyoruz.

6. Kesme derinliğine dikkat edin - derin deliklerin temizlenmesi daha zordur

Talaş alımı, kesme derinliği ile daha zor hale gelir, bu nedenle daha fazla geçiş yapmak, daha fazla yer açmak ve çok derin çalışmamak, biraz zaman kazanmaya çalışmaktan daha iyidir.

7. Yağlamayı Unutmayın

Hem talaşların kesiciye yapışmasını hem de kesici takımın aşırı ısınmasını önlemek için püskürtme tabancasından basınçlı soğutma sıvısı kullanmak iyi bir fikirdir. Son derece kullanışlı ve genel olarak ucuz bir çözüm, çalışmayı çok daha rahat hale getirecektir.

Makine, operatör tarafından kulplar ve kranklar kullanılarak manevra ettirildi. Freze makinesi durumunda, parça bir tezgah üzerine monte edildi ve kranklar kullanılarak araba parçanın ana hatlarını yaptı. İşlevdeki küçük farklılıklar nedeniyle eksenlerin boyutlarında değişiklikler meydana geldiği durumlar olmuştur ve bu nedenle ya uymayan ya da kullanılamayan çürütülebilir parçalar oluşturulmuştur. Büyük bir hammadde kaybı, işçilik süresi ve buna ek olarak çok sayıda kalıntı vardı.

kesici Sayısal kontrol karmaşık profillerin işlenmesine izin verir ve profilli kesimlere sahip aletler gerektirmez. İşleme merkezinde takım dönüyor ancak parça çalışmıyor. Eksen oryantasyonu, bir işleme merkezinin ana tanımlayıcı özelliğidir. Dikey işleme merkezleri hassasiyete, yatay işleme merkezleri ise üretime katkı sağlar ancak bunlar genellemelerdir ve bu modellerden birçok işleme merkezi çıkmıştır.

8. İlerleme hızını çok fazla düşürmeyin!

Çok yavaş giderseniz, aletin kestiğinden daha fazla aşındığı bir moda girme riskiniz vardır. Besleme, iş mili hızına bağlıdır. Sadece uymak yeterli değil optimum hız kesme, yine de diş başına ilerlemeyi optimum sınırlar içinde tutmanız gerekir.

Delme ve kesmede olduğu gibi, önlemek için makine her malzemeye uygun olmalıdır. olası sorunlar. İşleme işlemine başlamadan önce iş parçasının sertliği ve kesici takımın dönüşü dikkate alınmalıdır. İşleme merkezleri aynı zamanda CNC metal işleme makinelerinde de üretilir ve işleme tek bir tutucu fikstürden yapılır. Otoparkın sayısal olarak sürekli modernizasyonu ile yüksek kalite gereksinimleri sağlanmaktadır. Program yönetimi. Üretici ve alt tedarikçilerdeki modern kalite güvence araçları, bu kalite seviyesinin nihai yararlanıcıya aktarılmasını sağlar.

9. Makine, iş milini XY'de yeterince hızlı hareket ettiremiyorsa, daha az dişli kesiciler kullanın.

Alüminyum ile çalışmak için besleme hızı yeterli olmadığında, talaşlar için geniş ağızlı tek ve çift ağızlı kesicilerin kullanılması önerilir. Ve dört veya daha fazla dişli frezeler alüminyum üzerinde çalışmaya değmez! Bunun nedeni, alüminyum işlenirken çok sayıda büyük talaş oluşmasıdır. Dişler ne kadar küçük olursa, kesme kenarları arasında o kadar fazla boşluk olur ve büyük talaş parçalarının verimli bir şekilde çıkarılması için o kadar fazla alan olur. Çok dişli kesiciler talaşlarla çok hızlı bir şekilde tıkanır. Dikkate alınması gereken bir sonraki şey, sözde "radyal talaş incelmesi". Kesme derinliği, yani kesici ve iş parçası arasındaki radyal temas alanının yüksekliği kesicinin yarıçapından daha az olacak, bu da talaş incelmesine neden olacak ve kesme yerine takımın sürtünmesi ve ısınması başlayacak ve bu da sonuçta yol açacaktır. erken aşınma ve yüksek kırılma olasılığı. Kesme derinliği, kesicinin çapına kıyasla nispeten küçük olduğundan, ikinci tip kesme, azdırma operasyonlarında yaygın bir durumdur. Maksimum talaş kalınlığını seçmek için öneriler genellikle teknik özellikler kesici alet.

Seçilen masa tipi, makinenin amacına bağlıdır. Tüm işleme merkezleri, her müşterinin gereksinimlerine uygun araçlar ve gereçlerle yapılandırılır. Bu yeni teknoloji sayesinde petek panellere menteşe uygulaması eski yönteme göre %80 daha hızlı gerçekleştirilmektedir.

olduğu bir dünyada çevreçok hızlı değişiyor, standı ziyaret ederek üretim sürecini daha verimli ve rekabetçi hale getirmek için en uygun ilham platformunu bulabilirsiniz.

10. Tam gaz gitmeyin

Şimdi önceki 9 ipucunu öğrendiğinize göre, güç hakkında konuşalım. Sınırında çalışan bir makinenin kesici takımı tahrip etmesi, yetersiz bir yüzey kalitesi bırakması daha olasıdır ve iş parçasının doğruluğu zayıf olacaktır. Belirli bir makinenin gücü ve sağlamlığı ile ilgili veriler her zaman mevcut değildir. Taşıyıcı sistemin rijitliği, kesme kuvvetlerinin etkisi altında takım ve iş parçasının göreceli yer değiştirmelerinin büyüklüğü ile tahmin edilir. Bütün bunlar kesme kuvvetinin büyüklüğüne, bireysel makine düğümlerinin içsel rijitliğine, makine düğümleri arasındaki temas sertliğine ve bu düğümlerin uzayda yerleştirilme sırasına bağlıdır. Yüksek hassasiyetli çalışmalarda, elastik deformasyonların etkisi altındaki hataları değerlendirmek ve ayrıca takımların, fikstürlerin ve iş parçalarının deformasyonlarını da hesaba katmak gerekir. Teknolojik sistemin elemanları, farklı konumları ve farklı kesme kuvvetleri yönü ile farklı şekillerde deforme olabilir ve bu faktör dikkate alınmazsa, işleme sırasında kabul edilemez hatalar meydana gelebilir. Bu nedenle, hassas parçaların imalatında, teknolojik sistemin elastik deformasyonlarının bir ön değerlendirmesini dikkatli bir şekilde yapmak gerekir.

Konular ve arabalar arasında stantı ziyaret ederek öğrenebilirsiniz.

23 yıldır kalifiye personele sahip dinamik bir şirketiz, bu nedenle tüm satış danışmanlarımız sertifikalı kaynak mühendisleridir.

Dönüşüm çok iyi ürün en iyisine. Akıllı, tamamen dijitalleştirilmiş bir rezonans sistemi, daha hızlı ayarlamalara olanak tanır. Sonuç, geliştirilmiş astarlama, daha az sıçrama ve çok kararlı bir ark.

Çözüm

Alüminyumun CNC makinelerinde işlenmesi çoğu makinede kesinlikle yapılabilir. Tüm ilerleme ve hız gereksinimlerini ve ayrıca akıllıca bir takım ve kesme parametreleri seçimini dikkate alarak optimal modu seçme sorununu doğru bir şekilde çözmeniz gerekir. Ve elbette, alüminyum işlemede talaş oluşumunun özelliklerini unutmadan, tüm bunları hesaplamak için bir hesap makinesi kullanın. Başarılı projeler!CNC makinelerinin çalışma verimliliği, büyük ölçüde doğru teknolojik kullanımlarıyla belirlenir - teknolojik sürecin rasyonel yapısı ve özellikle işlemenin güvenilirliğini ve verimliliğini artıran kesme koşullarının seçimi.

Sınırlayıcı kesme derinliği ve ilerleme kullanıldığında işleme güvenilirliğinde bir artış, genellikle takımın kesme bölgesinden takılması ve çıkışı sırasında meydana gelen teknolojik aşırı yüklenmeleri ortadan kaldırarak sağlanabilir. CNC sistemi, bu çevrim geçişlerinde besleme hızını otomatik olarak değiştirmenize olanak sağlar. Verimlilik ve güvenilirlik de rasyonel kesme hızı seçimiyle artırılır.

CNC makinelerini çalıştırma deneyimi, otomatik teknolojik işlemlerin özellikleri dikkate alınarak kesme hızının seçilmesi gerektiğini göstermektedir. Her takımın çalışma hareketleri ve geçişleri, farklı hareket yönleri ile farklı kesme derinliği, ilerleme ve hız ile gerçekleştirilir. Direnç süresi boyunca her alet, aynı veya farklı parçaların farklı yüzeylerini işler. çeşitli malzemeler. Her çalışma hareketi, makine ve aletin daha eksiksiz kullanılmasını sağlayan modlarda gerçekleştirilir. Takımlar, çeşitli çoklu takım kurulumlarının bir parçası olarak kullanılır; iş parçası değiştirilirken takımların daha küçük bir kısmı değiştirilirken ve büyük bir kısmı donuklaştıkça değiştirilir.

Teknolojik sürecin bu özellikleri, aşınmanın doğasını ve kesme hızı seçimini önemli ölçüde etkiler.

Torna tezgahları gibi CNC makinelerinde, çok sayıda parça işlenirken kesici takımlar farklı kesme besleme yönleri ve farklı kesme derinlikleri ve beslemelerle çalışır, bu da aşınma artış oranını ve dolayısıyla izin verilen aşınma süresini etkiler.

CNC tezgahlarının maliyetinin yüksek olması, boyut ve hızlı değiştirilebilir ekipman için ön ayarlı takımların kullanılması, takım ömrü periyotları referans literatürün önerdiğinden daha düşük seçilmiş ve işleme modları daha yüksektir.

CNC makinelerinde kesme modlarını seçmek için özel referans kitapları kullanılır - çeşitli kesici takım türleri (parmak frezeler, mekanik olarak sabitlenmiş karbür uçlu kesiciler, vb.) için geliştirilmiş kesme modları için genel mühendislik standartları.

Ayrıca cihazın optimize edilmiş gövdesi her zamankinden daha sağlam ve dayanıklıdır.

Kullanıcılar, son derece akıllı ve kapsamlı iletişime sahip özelleştirme ve yükseltmelere sahip ekipmanlardan yararlanır. Bu cihazların kullanımı daha kolaydır, her yerde kullanılabilir ve neredeyse sınırsız etkinliğe sahiptir.

Bu tür kaynak ekipmanı halihazırda "Endüstri 0" gereksinimlerini karşılar ve kaynak tekniğini yeni bir üretkenlik düzeyine yükseltir. İşlem hızını artırarak, artık birkaç ayar parametresi ölçülebilir. Bu şekilde, kaynak işlemi artık en küçük ayrıntısına kadar analiz edilebilir ve bu nedenle optimum şekilde kontrol edilebilir.

3.4.1. Tornalama için kesme verilerinin seçilmesi

Dört tornalama aşamasının her birinde kesme derinliği şunları sağlamalıdır:

- işlemenin önceki aşamasında elde edilen işleme hatalarının ve yüzey tabakası kusurlarının giderilmesi;

- iş parçası işleme aşamasında meydana gelen hataların telafisi.

Bu bağlamda, bir parçanın yüzeyini işlemek için birkaç işlem veya geçiş gerekiyorsa, toplam işleme payı, her biri için kesme derinliklerine bölünür. Bu durumda, önce parçanın boyutlarının nihai olarak elde edilmesini sağlayan kesme derinliğinin seçilmesi gerekir. Ardından, ara işleme operasyonları için sırayla kesme derinliğini seçin. Örneğin, parçanın dört adımda işlenmesi gerekiyorsa, önce dördüncü adım için kesme derinliğini, ardından üçüncü ve ikinci adım için kesme derinliğini seçin. Bu derinliklerin toplamı, iş parçasının işlenmesinin ilk geçişinden dördüncüsüne geçiş için gerekli payı belirler. Toplam işleme payının geri kalanı, kesme derinliği olarak ilk geçişte (kaba işleme) kaldırılmalıdır.

Dış boyuna tornalama ve uç düzeltme sırasında her işlem veya geçiş için ilerleme değerleri, işlenen malzemeye, parçanın çapına ve önceki adımda seçilen kesme derinliğine bağlı olarak seçilir. Bu beslemeler, takımın kesici parçasının malzemesi ve kesici ucu sabitleme yöntemi ile düzenlenir. Ayrıca her işlem için düzeltme faktörleri dikkate alınarak beslemenin tablo değeri düzeltilir.

Delme sırasındaki ilerleme değerleri, işlenen malzemeye, önceki aşamada seçilen kesme derinliğine, mandrel veya kesicinin kesitine ve çıkıntısına bağlı olarak belirlenir. Bu besleme değerleri düzeltme faktörleri ile düzeltilir.

Kaba işleme ve yarı işleme için seçilen ilerleme Bitiricilik makine besleme mekanizmasının gücünün izin verdiği, kesme kuvveti Px ve Py'nin eksenel ve radyal bileşenleri tarafından kontrol edilir.

Parçanın pürüzlülüğünün daha yüksek parametrelerini elde etmeye ihtiyaç varsa, ilerleme, gerekli pürüzlülük ve kesici ucun yarıçapı dikkate alınarak standartlar haritasına göre belirlenir. Seçilen besleme değeri, işlenen malzemenin mekanik özelliklerine, takım malzemesine, işleme tipine ve soğutma sıvısı kullanımına bağlı olarak ayarlanır.

Karşılık gelen işleme işleminin besleme hızı ile pürüzlülük besleme hızı karşılaştırılarak, sonunda bunlardan daha küçük olanı alınır.

CNC makinelerinde şekillendirilmiş yüzeyleri şekillendirirken formun doğruluğunu sağlamak için, girişi şekillendirilmiş yüzeyin tüm bölümlerinde aynı işleme doğruluğunun korunmasını sağlayan k beslemesi için bir düzeltme faktörü kullanmak gerekir.

Kanal açma ve kesme beslemesi, kesicinin kesme parçasının genişliğine bağlı olarak seçilir ve kullanılan takım malzemesinin derecesi ve kesici tasarımının türü ile sınırlıdır. Ayrıca besleme, işlenen malzemenin mekanik özelliklerine, sabitleme yöntemine ve iş parçasının uzunluğuna, işlenen yüzeyin pürüzlülüğüne ve işleme türüne bağlı olarak ayarlanır.

Pah kırma için besleme seçimi, nasıl oluştuklarına bağlıdır. Pah, kesiciyi bir makine koordinatı yönünde hareket ettirerek işlenirse, ilerleme kanal açma ile aynı şekilde seçilir. Pah, kesiciyi iki koordinat boyunca hareket ettirerek işlenirse, besleme, konturlama ile aynı şekilde seçilir.

Delme, dış yüzeylerin tornalanması ve uçların kırpılması sırasındaki kesme hızı, kesme derinliğine, beslemeye, işlenen malzemeye bağlı olarak, kesici tasarımının tipi ve takım malzemesinin kalitesi dikkate alınarak tüm işleme için seçilir. Ayrıca kesme hızı düzeltme faktörleri ile düzeltilir.

Kanal açma ve kesme için kesme hızı, tavsiyeye göre seçilir ve takım malzemesinin kalitesi ve kesici ucun tespit yöntemi ile sınırlıdır. Düzeltme faktörleri ile kesme hızı düzeltilir.

Kaba işleme ve yarı ince talaş işleme için delme, boyuna dış tornalama ve uçların kırpılması için kesme koşulları, makinenin gücü ile kontrol edilir. Makinenin gücü standart haritadan seçilir ve işlenen malzemenin sertliğine göre ayarlanır. Seçilen işleme moduna makinenin gücü izin vermiyorsa, standartlara göre ayarlanan kesme hızının düşürülmesi gerekir.

AT Genel dava bir yem seçerken, aşağıdaki hususlara rehberlik edilmelidir: kaba işleme sırasında, mümkün olan en yüksek yemi seçmeye çalışılmalıdır. Sınırlamalar şunlardır: makinenin gücü, AIDS sisteminin katılığı, yük taşıma kapasitesiön yüzeyin geometrisi dikkate alınarak seçilen kesici uç. Kaba işleme için ekonomik olarak uygun olan, yüksek ilerleme ve orta kesme hızının bir kombinasyonu nedeniyle büyük bir spesifik talaş kaldırmanın elde edildiği modlardır.

En yeni taşınabilir kesme sistemlerinin tümü, yıllarca performans ve verimli üretim sağlamak üzere tasarlanmıştır. Çoğu taşınabilir sistem hem eğim verme hem de düz kesme için kullanılabilir. Plazma sistemleri de mevcuttur çeşitli modeller plazma kesme kaynakları.

Alanındaki en son teknolojiyi içeren bir dizi beş cer makinası içerir.

Romanya'daki sac metal endüstrisindeki büyük makine ve alet üreticilerini temsil eder.

Paslanmaz çelik, alüminyum, bakır, pirinç, bronz ve özel çeliklerde yarı mamül, endüstriyel ürün ve aksesuarların ithalatçısı ve distribütörüdür.

3.4.2. dönüm

Tornalamanın özü, kural olarak iş parçası dönerken ve kesici hareket ederken, bir kesme kenarı olan bir alet tarafından silindirik bir yüzeyin oluşturulmasıdır. Birçok yönden, bu geleneksel metal işleme yönteminin anlaşılması nispeten kolaydır. Öte yandan, bu yaygın süreç, onu etkileyen çeşitli faktörleri dikkatlice inceleyerek optimizasyona çok uygundur.

Tornalama işlemi, iş parçalarının şekli ve malzemeleri, işlem türleri, işleme koşulları, gereksinimler, maliyet ve diğer birçok faktör açısından oldukça çeşitlidir.

Diş açma, kanal açma, dilimleme ve delik işleme dahil olmak üzere, etkili bir şekilde çalışmak için özel olarak tasarlanmış takımlar gerektiren birkaç temel tornalama işlemi türü vardır.

Tornalama, takım tipini seçmek, kesme koşullarını hesaplamak ve işlemeyi programlamak için en basit işlemlerden biri olarak sınıflandırılabilir.

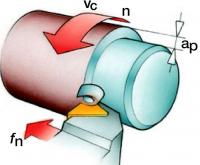

Torna, iki hareketin birleşimidir - iş parçasının dönüşü ve aletin hareketi. Bazı durumlarda iş parçası sabit kalır ve alet onun etrafında döner, ancak prensip aynıdır. Takım beslemesi iş parçasının ekseni boyunca yönlendirilebilir, bu da iş parçasının çapının işlenmesi anlamına gelir (Şekil 3.12). Takımın parçanın merkezine çapraz yönde hareket etmesi durumunda, uç yüz parçanın belirli bir uzunluğuna kırpılır. Bazen ilerleme, ya diş açmada ya da kavisli yüzeylerde bu iki hareketin bir kombinasyonudur; bu, artık harika takım yolu programlama yeteneklerine sahip CNC makinelerinde kolaylıkla yapılabilir.

Pirinç. 3.12. Takımın eksenel ve radyal hareketine örnek olarak tornalama ve yüzey alma.

Tornalama işleminin optimizasyonu sadece talaş kaldırma oranını artırma yönünde değil, aynı zamanda nihai olarak işlenmiş parçaların kalitesini ve tüm işin güvenilirliğini etkileyen sürecin kontrol edilebilirliğini artırmak için de gerçekleşir. Talaşların iş parçasından ayrılması, şeklini ve boyutunu belirleyen seçilen kesme parametrelerine göre gerçekleşir.

Metali keserek işlerken, işlenmiş yüzeyin sadece belirli bir şekil, boyut ve gerekli kalitede bir kısmını elde etmek değil, aynı zamanda kısa, kolay taşınabilir talaşların oluşmasını sağlamak da gereklidir (Şekil 3.13). Bu, özellikle modern CNC makinelerinde yüksek işleme koşullarında, birim zamanda büyük miktarda talaş oluştuğunda önemlidir ve ekipmanın kesintisiz çalışmasını, operatör güvenliğini sağlamak ve iş parçasına zarar gelmesini önlemek gerekir. Talaş şekli, sert malzemelerden uzun, bükülmüş talaşlardan kırılgan malzemelerden gevşek talaşlara kadar değişen, işlenen malzemeye bağlı olarak değişebilir.

Pirinç. 3.13. İşleme için tipik talaş şekli: a) bitirme; b) taslak.

İşlenecek yüzeye dik talaş ayrımı, besleme yönü ve iş parçasının dönme ekseni ana kesme kenarı ile dik açı oluşturduğunda meydana gelir. Bu basit işleme türü, yalnızca kesme ve daldırma gibi bazı işlemlerde bulunur. Çoğu tornalama işlemi, ana kesme kenarının kesme yönüne göre belirli bir açıda bulunduğu koşullarda gerçekleşir. Geometrik parametrelerdeki bu değişiklik, talaş akış yönünde bir değişiklik gerektirir. Çoğu zaman, talaşlar, silindirik bir spiral şeklinde olan ayırma sırasında oluşan talaşların aksine, virgül veya sarmal spiraller şeklindedir.

Talaş oluşumu, giriş açısı ve takım ucu yarıçapından büyük ölçüde etkilenir. Giriş açısı azaldıkça talaş kalınlığı azalır ve genişliği artar. Helezon hatvesi arttıkça talaş akışının yönü de genellikle daha iyiye doğru değişir. Talaş akışının şekli ve yönü de kesme derinliğine ve kesme kenarının yarıçapına bağlı olarak değişir. Üstte küçük bir kesme derinliği ve yarıçap oranı ile, kesici ucun yalnızca yarıçap kısmı kesmeye katılacak ve bir spiral talaş oluşacaktır. Büyük bir kesme derinliği, köşe radyüsünün etkisini azaltacak ve giriş açısının spiral talaş akış yönü üzerindeki etkisini artıracaktır. Besleme miktarı ayrıca talaş kesitinin genişliğini ve iniş yönünü de etkiler.

Kare kesitli bir talaş genellikle kesici kenarda aşırı yük olduğunu gösterir ve geniş talaşlar istenmeyen uzun şeritler halinde oluşur (Şekil 3.14). Talaş kıvrılması küçüldükçe ve kalınlaştıkça, artan basınç ve gerilme ile talaş ile takım arasındaki temas uzunluğu artar. Aşırı talaş kalınlığı işleme sürecini olumsuz etkiler.

İlerleme, talaş yüzünün geometrisinin tasarlandığı izin verilen değerin üzerine ayarlandığında, talaşlar talaş kırıcı oluğunun üzerinden geçecek ve çıkıntılara dayanacaktır. Sonuç olarak, stabil olmayan talaş oluşumu ile pozitif yerine negatif geometri ile kesme yapılacaktır.

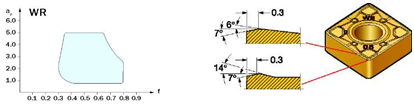

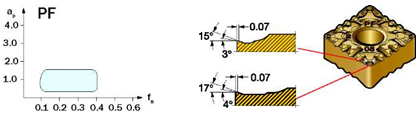

Pirinç. 3.14. Tatmin edici talaş kırma sağlayan ilerleme ve kesme derinliği kombinasyonu ile belirlenen kesici ucun çalışma alanı.

Kesici kenara hemen bitişik alanda çalışan finiş uçlarında talaş kırıcı bir oluk ve ucun tepesinde yoğunlaşan çıkıntılar bulunurken, kaba işleme uçlarında ön yüzeyin çoğuna dağılmış talaş kırıcı geometri elemanları olacaktır.

Bazı uçlar, ucun yarıçap kısmından geniş olana geçiş olan belirli bir talaş kırıcı kombinasyonu nedeniyle oldukça geniş bir çalışma aralığında tatmin edici talaş oluşumu sağlayabilir.

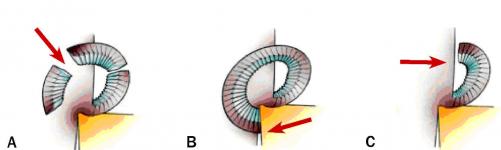

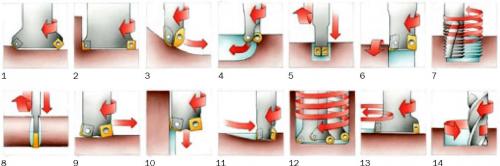

Talaş kırma yöntemi (Şekil 3.15) kısmen kesici ucun ve takımın geometrisine ve kesme koşullarına bağlıdır. Her türlü talaş kırma istenmeyen sonuçlara yol açabilir, ancak uygun geometri ve çalışma parametreleri seçilerek bunlar önlenebilir. Takım ömrü yetersiz olan talaşların kendiliğinden kırılması durumunda, daha açık talaş kırıcılı bir geometri kullanılması tavsiye edilir. Talaş takımın yan tarafına çarptığında, kesme talaşının ucun diğer tarafındaki kesme kenarına zarar vermesine neden olabilir ve farklı bir talaş geometrisine sahip (daha sert veya daha açık talaş kırıcılı) bir uç seçilmelidir. . Alternatif bir çözüm, perdeyi değiştirmek olabilir.

Pirinç. 3.15. Talaş kırma yöntemleri:

A - talaşlar, örneğin dökme demiri işlerken kendini kesme sürecinde kırılır;

B - talaşlar aletle temastan kırılır;

İş parçasıyla temas halinde C-talaşı kırılıyor.

Talaş iş parçasına çarparsa, yüksek ilerleme hızında işleme sırasında yetersiz talaş yayılması meydana gelebilir ve daha küçük bir giriş açısı seçilmelidir.

Kısa talaş veren malzemelerde küçük bir talaş kırıcı gerekir veya hiç talaş kırıcı gerekmez, yapışkan malzemeler ise kesme sırasında talaşı deforme etmek için yalnızca talaş kırıcı bir uç gerektirir. Kesmenin ilk anında, kural olarak talaş kırılması olmaz. Talaş kırıcı, doğası gereği talaş akışına yerleşik bir engeldir (Şekil 16). Böyle kaba bir biçimde, işleme süreci üzerinde olumsuz bir etkisi olabilir.

Şekil3.16. Talaş kırıcılar ve bunlara karşılık gelen talaş kırma şemaları.

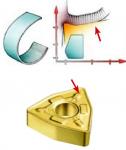

Değiştirilebilir plakaların geometrisini geliştirme sürecinde, önce öğütme ile elde edilen ve daha sonra presleme ve ardından plakanın sinterlenmesiyle oluşturulan çeşitli talaş kırıcı formları ortaya çıktı. Modern bir değiştirilebilir kesici uç, kesme işlemi sırasında optimum talaş kontrolü sağlamak için açıların, düzlemlerin ve yarıçapların karmaşık bir kombinasyonudur.

Çoğu kesici uç, hafif negatif eğim açısına sahip bir takım tutucuya monte edildiğinde pozitif bir eğim açısı sağlar, bu da talaş oluşumunu kolaylaştırır ve pozitif kesme işlemini destekler. Geometrinin çalışma alanına bağlı olarak farklı uzunluklara sahip negatif pahlar, kesici kenarı sertleştirmek için tasarlanmıştır.

Çip kontrolü bunlardan biridir. kritik faktörlerözellikle tornalama ve delme sırasında. Frezeleme sırasında kesme işlemi kesintiye uğrar ve talaşlar doğal olarak parçalara ayrılır. Delme ve delik işleme sırasında, işlenen deliğin içindeki sınırlı alan nedeniyle talaş kontrolü önemlidir. Yüksek performanslı delme işleminde, kesme bölgesinden etkili bir şekilde çıkarmak için kesin olarak tanımlanmış bir şekle sahip talaşların oluşumunu sağlamak gerekir, bu da talaşların birikmesini anında takımın kırılmasına neden olabilir.

Seçilen uç geometrisi (ilerlemeler ve kesme derinlikleri için önerilen değerlere göre) için tatmin edici talaş kırma diyagramı ve ucun takım malzemesi, uygulamayı belirler (Şekil 3.17). Modern uç yelpazesi, mevcut malzemelerin çoğunu işlemek için tasarlanmış kesme geometrilerini içerir. Geometriler ince talaş işleme, yarı ince talaş işleme ve kaba işleme operasyonlarının yanı sıra ağır kaba tornalama için uzmanlaşmıştır.

Pirinç. 3.17. Tatmin edici talaş kırma alanı, kaba (a) ve finiş (b) kesici uçlar için tipiktir.

Böylece talaş kontrolü, kesici uç geometrisi ve işleme koşullarının bir kombinasyonu ile sağlanır.

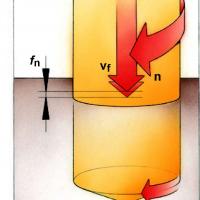

İş parçası, makine üzerinde belirli bir iş mili hızı (n) ile döner, yani. Dakikada belirli bir devir sayısı ile. Mil hızı, m / dak cinsinden ölçülen kesme hızı Vc ile işlenecek yüzeyin çapı ile doğrudan ilişkilidir (Şekil 3.18). Bu, kesici kenarın iş parçasının yüzeyinde hareket ettiği hızdır.

Şekil 3.18. Tornalama işlemini belirleyen temel kesme parametreleri ve takım elemanları.

Kesme hızı, yalnızca iş mili hızı veya işlenen çap değişmediği sürece sabittir. Örneğin, takım beslemesi iş parçasının merkezine doğru yönlendirildiği zaman, kesme hızı sabit bir iş mili hızında kademeli olarak değişecektir. Modern CNC makinelerinde, sabit bir kesme hızını korumak için iş mili hızını buna göre değiştirmek mümkündür. Ancak çok küçük çaplarda ve iş parçasının eksenine mümkün olduğunca yakın işlenirken, makinenin hız aralığı sınırlı olduğundan bu telafi mümkün olmayacaktır. İş parçasının çap farklılıkları, konik veya kavisli bir yüzeye sahip olması durumunda, bu değişiklikler dikkate alınarak kesme hızı atanmalıdır.

mm/dev cinsinden ilerleme (fn), parçanın bir devrinde takımın doğrusal hareketidir. İlerleme, işlenmiş yüzeyin kalitesi ve talaş oluşum süreci üzerinde büyük bir etkiye sahiptir. Sadece talaşın kalınlığını değil, aynı zamanda ucun geometrisine göre şeklini de belirler.

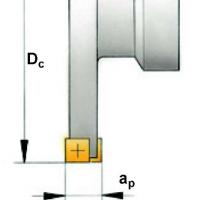

Kesme derinliği (ap), mm olarak ifade edilen, işlenmiş çap ile işlenmiş çap arasındaki farkın yarısıdır. Kesme derinliği her zaman takım besleme yönüne dik yönde ölçülür.

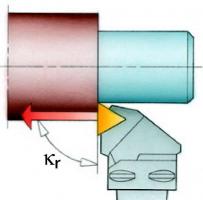

Kesici kenar, parçaya giriş açısı (kr) adı verilen belirli bir açıyla yaklaşır. Ana kesme kenarının ana düzlemdeki izdüşümü ile besleme yönü arasında ölçülür ve torna takımı seçimini belirleyen önemli bir değerdir. Talaş oluşumunu, kesme kuvvetlerinin yönünü, kesici kenar ile iş parçası arasındaki temasın uzunluğunu ve takımın belirli işleme türlerini gerçekleştirme yeteneğini etkiler. Giriş açısı genellikle 45 ila 95 derece arasında değişir, ancak profil işleme için büyük giriş açılarına sahip takımlar da kullanılabilir.

Giriş açısı, takımın birkaç yönde işlem yapabileceği şekilde seçilir. Bu ona çok yönlülük ve sonuç olarak gerekli araçların sayısında bir azalma sağlar. Başka bir seçenek, basıncı daha uzun bir kenar uzunluğuna dağıtarak kesici kenarın gücünü artırmak için daha yüksek bir nokta açısına sahip bir takım seçmek olabilir. Bu, kesimin başında ve sonunda takıma güç katar ve ayrıca süreçteki kuvvetlerin dengeli dağılımına katkıda bulunur.

3.4.3. frezeleme

Frezeleme, ana dönme hareketi ve en az bir besleme hareketi olan bir aletle malzemenin kesilmesidir. Freze takımları genellikle çok bıçaklı takımlardır. freze - etkili yöntem Kesicinin kesici kenarlarının her birinin aynı miktarda malzeme çıkardığı, talaş oluşturma ve boşaltma yeteneği ile sınırlı olan işleme. Çoğu zaman, düz yüzeylerin işlenmesi için frezeleme kullanılır (Şekil 3.19). Ancak işleme merkezlerinde ve çok amaçlı makinelerde karmaşık kavisli yüzeylerin işlenmesinde frezeleme takımlarının rolü de hızla artıyor.

Kesici genellikle bir veya daha fazla yönde keser: (A) radyal, (B) çevresel ve (C) eksenel (Şekil 3.20). Her frezeleme yöntemi, kesicinin dönüşüyle birlikte bu üç temel harekete ayrılabilir.

Yüzey frezelemede takımın hem çevresi hem de uç yüzü işin içindedir. Kesici, tabla besleme yönüne dik bir düzlemde dikey bir eksen etrafında döner.

Kesiciler esas olarak kesici kenarların çevresel kısmıyla çalışır. Bu durumda kesici, parçanın düzlemine paralel bir eksen etrafında döner.

Daldırmalı frezelemede kesici kenarın uç kısmı veya uç takımın ucu işin içinde yer alır. Besleme, kesicinin eksenine yönlendirilir, işleme, delme işlemine benzer.

Şekil 3.19. İşlenecek yüzeyin şekli ve takımı hareket ettirme yöntemi açısından temel frezeleme işlemleri: 1-yüz frezeleme; 2- freze çıkıntıları; 3 profilli frezeleme; 4- cep frezeleme; 5- freze olukları; 6- devir yüzeylerinin frezelenmesi; 7- diş frezeleme; 8- segment; 9- yüksek ilerlemeli frezeleme; 10- pistonlu frezeleme; 11 - dalma ile frezeleme; 12- sarmal enterpolasyon; 13- dairesel enterpolasyon; 14 - trokoidal frezeleme.

Pirinç. 3.20. Kesici hareket yönleri: A-radyal, B-çevresel, C-eksenli

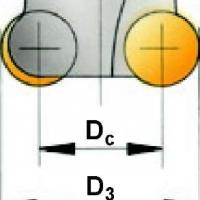

Frezeleme işlemi hazırlarken, kesicinin aşağıdaki parametrelerini akılda tutmak gerekir. Kesicinin nominal çapı (Dc), maksimum çap (Dc2 veya D3), efektif çap (De), kesme hızını belirlemek için kullanılır (Şekil 3.21).

Kesme hızı vc, m/dak, kesicinin kesme kenarlarının çevresel hızıdır. Bu değer, işleme verimliliğini belirler ve her bir alet malzemesi için önerilen sınırlar içindedir.

Mil hızı n, mm / devir, kesicinin dakikadaki devir sayısına eşittir. Bu tür işleme için önerilen kesme hızına göre hesaplanmıştır.

Pirinç. 3.21. Kesicinin geometrik parametreleri.

Diş başına ilerleme fz, mm/diş (Şekil 3.22), dakika ilerlemesini hesaplamak için kullanılır. Bu, besleme yönünde ölçülen iki bitişik dişin yolları arasındaki mesafedir. Freze takımları çok dişli takımlar olduğu için diş başına kesilen tabakanın kalınlığının bilinmesi gerekir. Diş başına ilerleme, önerilen maksimum talaş kalınlığına göre hesaplanır.

Kesici diş sayısı zn farklı olabilir ve dakika ilerleme miktarını etkiler. Diş sayısı seçimi işlenen malzeme, frezeleme genişliği, işleme koşulları, ekipmanın gücü ve gerekli yüzey kalitesi ile belirlenir. Ayrıca diş sayısı seçilirken efektif diş sayısı zc, yani diş sayısı da hesaplanmalıdır. kesimde aynı anda diş sayısı.

Devir başına ilerleme fn (Şekil 3.22), mm/dev, genellikle son işlem için tanımlayıcı sınırlayıcı parametredir. Kesicinin bir devrinde kesicinin ve iş parçasının göreli yer değiştirmesine eşittir.

Kesme derinliği ap (Şekil 3.22), mm - bu, kesici ekseni boyunca ölçülen işlenmiş ve işlenmemiş yüzeyler arasındaki mesafedir.

Freze genişliği ae (Şekil 3.22), mm - bu, radyal yönde ölçülen kesme payının değeri veya iş parçası ile alet arasındaki temasın genişliğidir.

Pirinç. 3.22. Frezelemenin geometrik parametreleri.

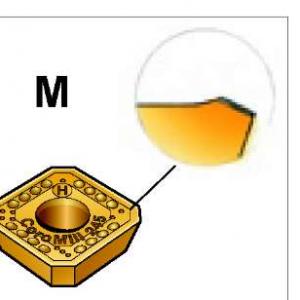

Kesicilerin ana geometrik parametresi, önde gelen açı kr'dir. Çevresel kesme kenarı ile kesicinin yüz düzlemi arasında ölçülür ve kesme kuvvetlerinin yönünü ve kesilen talaşların kalınlığını belirler. Kesici uç geometrisi seçimi, kesmenin doğasına göre farklılık gösteren üç alana göre şartlı olarak basitleştirilmiştir: hafif geometri - L (pozitif açılara sahip keskin kesme kenarı, kararlı kesme işlemi, düşük ilerlemeler, düşük güç tüketimi, düşük kesme kuvvetleri), orta geometri - M (evrensel pozitif geometri. , orta ilerlemeler) ve ağır geometri - H (kesme kenarının en yüksek güvenilirliği, büyük ilerlemeler) (Şekil 3.23).

Pirinç. 3.23. Geometri Türleri Ekle: Hafif Geometri -L, Orta Geometri -M, Ağır Geometri -H

3.4.4. sondaj

Delme, metal kesme aleti ile silindirik delikler açma işlemidir. Delme, genellikle delme veya raybalama gibi işlemlerden önce gelir. Tüm bu işlemlerde ortak olan, takımın dönme ve öteleme hareketinin birleşimidir. Sığ delikler ile derin delikler arasında büyük bir fark vardır, bunlar için alet çapının birçok katı bir delik açılmasına izin veren özel teknikler geliştirilmiştir.

Kısa delikli aletlerin geliştirilmesiyle, delme işleminin sırası ve buna hazırlık önemli değişiklikler geçirmektedir. Modern enstrüman katı malzemede delik açmaya izin verir ve ön merkezleme delikleri gerektirmez. ulaşıldı yüksek kalite yüzey ve genellikle deliğin daha sonra bitirilmesine gerek yoktur.

Bazı yönlerden delme, tornalama ve frezeleme işlemleriyle karşılaştırılabilir, ancak delme, talaş tahliyesine daha fazla önem verir. Sınırlı bir delik alanında işleme, talaş kontrolü açısından belirli gereksinimler getirir. Parçaların çoğu sığ deliklere sahiptir, bu nedenle işlem güvenilirliğinin kalitesini ve derecesini iyileştirmenin yanı sıra işleme hızlarını artırmak gerekir.

Katı malzemede delme, bir işlemde belirli bir çapta delik açmak için en yaygın yöntemlerden biridir (Şekil 3.24, a).

Trepan delme, katı malzeme delme ile aynı miktarda güç gerektirmediğinden, esas olarak büyük çaplı delikler için kullanılır. Trepanlama matkapları, deliğin tüm malzemesini talaşlara dönüştürmez, ancak deliğin çekirdeğini sağlam bırakır ve bu nedenle yalnızca deliklerden işlemek için tasarlanmıştır (Şekil 3.24, b).

Pirinç. 3.24. Delik işleme: a - delme, b - trepanlama delme, c - delme, d - raybalama.

Boring, özel şekillendirilmiş bir aletle bir deliğin çapını artırma işlemidir (Şekil 3.24, c).

Raybalama, şeklin doğruluğunu, delik boyutunu iyileştirmek ve yüzey pürüzlülüğünü azaltmak için çok veya tek kenarlı bir takım kullanan bir işlemdir (Şekil 3.24, d).

Delme sırasındaki kesme modları, kesme hızı, devir başına ilerleme, ilerleme hızı veya dakika ilerleme gibi parametrelerle belirlenir (Şekil 3.25).

Kesme hızı (vc) m/dak olarak ifade edilir ve matkabın çevresindeki hızı tanımlar. Matkabın bir dönüşü için, çevresindeki bir nokta, n x Dc uzunluğunda bir daire tanımlar; burada Dc, aletin çapıdır. Kesme hızı, kesme kenarı boyunca, çevrede maksimumdan matkap ekseninde sıfıra değişir. Önerilen hız değerleri, matkabın çevresindeki hızı ifade eder.

Devir başına ilerleme (rn), mm/dev olarak ölçülen, takımın bir devirdeki eksenel hareket miktarını belirler ve matkabın eksenel ilerleme hızını hesaplamak için kullanılır.

Pirinç. 3.25. Delme için temel kesme parametreleri.

İlerleme hızı veya dakika ilerleme (vf), mm/dak olarak ölçülür, takımın zaman birimi başına kat ettiği yola göre ilerlemedir. Bu değerin diğer bir adı makine besleme veya tabla beslemedir. Matkabın iş parçasına girdiği hız, devir başına ilerleme ile iş mili hızının çarpımına eşittir.

Delikler ya katı malzemede işlenir ya da halihazırda var olan bitirilir. Çoğu parçanın en az bir deliği vardır ve işlevsel amacına bağlı olarak bir dizi işleme kısıtlaması vardır. Delme işlemini karakterize eden ana faktörler:

delik çapı

delik derinliği

hassasiyet ve yüzey kalitesi

işlenmiş malzeme

işleme koşulları

işlem güvenilirliği

verim

Delikten kolayca çıkarılmasını sağlayan şekil ve boyutlarda talaş oluşumu, herhangi bir delme işlemi göz önüne alındığında birincil konudur (Şekil 3.26). Tatmin edici talaş tahliyesi olmadan matkap, talaş kanalının tıkanması ve matkabın deliğin içinde tıkanması nedeniyle çalışmayacaktır. Modern matkaplarla yüksek performanslı delik işleme, ancak yeterli miktarda kesme sıvısı kullanılarak talaşların engellenmeden boşaltılması durumunda mümkündür.

Çoğu kısa matkapta talaş tahliyesi için iki kanal bulunur. Modern ekipman ve aletler, kesme bölgesine doğrudan girdiği, sürtünme kuvvetlerinin etkisini azaltarak ve talaşları delikten dışarı atarak matkaptaki dahili kanallardan soğutma sıvısı sağlamayı mümkün kılar.

Pirinç. 3.26. Talaş oluşumu ve tahliyesi, soğutma sıvısı temini.

Talaş oluşumu, işlenen malzemenin tipine, takım geometrisine, kesme koşullarına ve bir dereceye kadar seçilen kesme sıvısına bağlıdır. Tipik olarak, ilerleme arttırıldığında ve/veya kesme hızı azaltıldığında küçük talaşlar oluşur. Talaşların uzunluğu ve şekli, delikten güvenilir bir şekilde çıkarılmasına izin veriyorsa, tatmin edici olarak kabul edilir.

Kesme hızı çevreden merkeze doğru azaldığı için matkap ucu kesime katılmaz. Matkabın tepesinde, eğim açısı negatiftir ve kesme hızı sıfırdır, bu, plastik deformasyonun ortaya çıkmasına neden olacak malzemeye basitçe basacağı anlamına gelir. Buna karşılık, bu eksenel kesme kuvvetinde bir artışa yol açacaktır. Ekipman yeterli güce ve rijitliğe sahip değilse, mil kaçması meydana gelir ve bunun sonucunda delik şekli oval olabilir.

Değiştirilebilir uçlara sahip modern matkapların kullanılması, belirli bir basınç altında iç kanallardan sağlanan soğutma sıvısı akışlarıyla delikten yıkanan yüksek hızlarda ve büyük hacimli talaşların işlenmesini mümkün kılar. Gerekli kesme sıvısı basıncı (MPa) ve kesme sıvısının hacmi (l/dak), delik çapına, işleme koşullarına ve iş parçası malzemesinin tipine bağlıdır.

Dönen bir matkap için dahili soğutma sıvısı beslemesi ile, merkezkaç kuvvetinin etkisiyle dönmeyen bir matkapla karşılaştırıldığında basıncı daha yüksek olmalıdır. Bu durumda, ek bir sıvı hacmi ile basınç eksikliğinin telafi edilmesi önerilir. Dönmeyen bir matkap ve harici soğutma sıvısı ile boru hatlarından geçiş sırasındaki belirli basınç kayıpları da dikkate alınmalıdır.

Soğutma sıvısı basıncı ve akışı kontrol edilmeli, önerilen değerden az olmamalıdır ve soğutma sıvısı deposunda yeterli miktarda sıvı bulunmalıdır. Soğutucu akışı matkabın çıkışında kontrol edilir, yani. değeri sağlanmalıdır. Matkap tipine ve çapına göre minimum kesme sıvısı akışı ve basıncı önerilir.

Bir tatbikat seçmek için şunları yapmalısınız:

1. Delik yüzeyinin kalitesi için çapı, derinliği ve gereksinimleri belirleyin (işlemenin güvenilirliği konularını dikkate alarak).

2. Matkap tipini seçin (işlenecek malzemeye ve delik kalitesi gereksinimlerine göre bir kaba işleme veya son işlem matkabı seçin ve en ekonomik işlemeyi sağlayın).

3. Kalite ve geometriyi seçin (değiştirilebilir uçlu matkaplar kullanıldığında, bu malzemenin işlenmesi için amaçlanan matkap çapına, geometriye ve kaliteye göre kesici uçlar ayrı ayrı seçilmelidir; sert lehimli karbürlü matkaplar ve yekpare matkaplar için, sert alaşım derecesi).

3. Şaft tipini seçin (kullanılan ekipmana uygun tipi seçin).