Monolitik betonarme bina inşaatı için teknolojiler. Depoların ve endüstriyel binaların monolitik inşaatı

Endüstriyel tesisler başarılı bir simbiyozdur mukavemet özellikleri betonarme yapılar ve ısı yalıtımı ve kaplama malzemeleri alanındaki en son gelişmeler, en yüksek güvenlik gereksinimlerini karşılayan cesur projeleri hayata geçirmemize ve kısa sürede tamamlamamıza olanak tanır. Biri umut verici yönler Modern inşaat piyasasının, inkar edilemez bir şekilde monolitik inşaat olarak adlandırılabilir.

Ana taşıyıcı elemanlar monolitten, dış elemanlar (duvarlar, çatı) kaset sandviç panellerden yapılmıştır. Monolitik yapı temelden son katın tavanına kadar tüm yükseklik boyunca yerleştirilmiş ayrılmaz betonarme çerçevelerin yapımını içerir.

monolitik yapıda kalıp

Monolitik çerçeve yapılarının yapımında kalıp özellikle önemlidir. . Modern kalıp sistemlerinin kullanılması, yapının kendisinin güvenilirliğini ve hızını artırmayı mümkün kılmıştır. Kalıp kullanımının sonucu, ek bitirme gerektirmeyen düz bir beton yüzeydir.

Kalıp tabanlı monolitik yapı teknolojisi, yapıların çok yönlülüğü ve kolonlar için çok çeşitli modüler ızgaralar nedeniyle hem konut hem de endüstriyel tesisleri birleştiren projelerin uygulanmasında özel bir popülerlik kazanmıştır.

monolitik yapı

Fiyat maliyetlerinin analizi, günümüzde yekpare yapıya layık bir alternatif olmadığını göstermektedir. Ve monolitik kalıp üretimi için pahalı hammaddelerin ve büyük endüstriyel kapasitelerin kullanılmasına rağmen, kalıp sistemlerinin üretimi ve satışı piyasada yüksek talep görmektedir.

Bina monolitik kalıp üretimi için çelik, ahşap ve alüminyum kontrplak kullanılmaktadır. Ve nihai fiyatlandırmada belirleyici faktör olan malzemedir.

Kullanım koşullarına bağlı olarak, monolitik kalıp bileşenlerine göre sınıflandırılabilir:

- kontrol Paneli,

- kiriş-kıç yatırması

- küçük panel kalıp

Monolitik yapının ana aşamaları

Bir köy yerleşiminde "Sanayi ve depo kompleksi" projesi temelinde bir endüstriyel binanın monolitik inşaat sürecini ele alalım. Lagovskoye, Moskova bölgesi. Proje GK "SPETSSTROY" şirketi tarafından uygulandı.

toprak gelişimi . Geliştirme çalışmaları birkaç aşamada gerçekleşebilir ve kabartma değişiklikleri, mühendislik ağları ve temeller için hendeklerin düzenlenmesi, zemin stabilizasyonu, saha tesviyesini içerebilir. Yol yapım ekipmanının doğru seçimi, maliyet optimizasyonu ve zaman planlamasının anahtarıdır

kazı

Temel hazırlığı . asıl görev getirmektir. taşıma kapasitesi göstergeleri tasarlamak ve vakfın tabanla yüksek kaliteli temasını sağlamak için toprak. Cihaz için kazık temel monolitik bir ızgara ile kum yastığı kullanılır. Kazıkların montajından sonra kalıp, donatı kafesi düzenlenir ve beton dökülür.

![]()

zemin hazırlığı

Monolitik ızgaraların montajı . Izgaraların montajı için kırma taş veya cüruftan yapılmış bir drenaj yastığı düzenlenir.

ızgaraların düzenlenmesi

Prefabrik betonarme yapıların montajı . Kurulum kat kat ve kademeli olarak gerçekleştirilir. Derzler betonla kapatılmıştır. Sonraki her bir katman, yalnızca tüm elemanları sabitledikten ve derzlerde karışımın gücünün en az% 70'ini elde ettikten sonra monte edilir.

prefabrik yapıların montajı

Monolitik yapıların montajı ve montajı . Beton sertleştikçe kalıp bileşenleri demonte edilir ve bir sonraki kata aktarılır. Çoğu zaman, panel kalıbı kullanılır (ayrı formlardan). Kurulum sırasında prefabrik elemanlar en sık kullanılır: merdiven basamakları, asansör boşlukları

Monolitik bir asansör şaftının cihazı

Metal kafeslerin montajı

Çerçevenin düzenlenmesine paralel olarak duvarların yapımı

İnşa edilen duvarlar monolitik teknoloji, dikişlerin neredeyse tamamen yokluğunu öne sürüyor, sonuç olarak, derzlerin sızdırmazlığı ile ilgili herhangi bir sorun yok. Monolitik duvarların ve küçük kalınlıktaki tavanların montajı, temel üzerindeki yükü önemli ölçüde azaltır.

Monolitik yapının bir diğer önemli avantajı, binaların yüksek ses yalıtım katsayısıdır. Hatta tuğla evler duvar bölmeleri, sesin yayılmasına katkıda bulunan boşlukların varlığını ima eder; monolitik yapılarda bu dezavantaj ortadan kaldırılmıştır.

Monolitik yapıların özel bir özelliği sertlik ve sağlamlıktır. Monolitik binalar bu konuda sıkı bir şekilde lider konumdadır. Binanın düzgün büzülmesi ve yüklerin yeniden dağıtılması, çatlak oluşumunu engeller. Bu nedenle endüstriyel yapılarda betonarme kullanılmaktadır.

Soğuk mevsimde, beton sertleşme sürecini yavaşlatmak gerektiğinde bazı zorluklar ortaya çıkabilir. Beton kalitesinin bozulmasını önlemek için özel katkı maddeleri veya inert malzemeler - kırma taş ve kum kullanılarak ısıtılır.

beton ısıtma kablosu

Elektrik yardımıyla betonlama teknolojisi, kalıba dökülen beton bir elektrik kablosu ile ısıtıldığında da sıklıkla kullanılır.

Leningrad Terminal MLP - monolitik yapının bir nesnesi olarak

2004 yılında, MLP şirketi Moskova bölgesindeki ilk siteyi satın aldı ve cesur bir geliştirme stratejisi açıkladı - 1,5 milyon metrekare inşa etmek. Rusya, Ukrayna ve bölgelerde depo gayrimenkul m.

Bugün, tüm modern uluslararası standartlara uygun olarak inşa edilen Rusya'nın en büyük lojistik projelerinden biridir. Terminal ciddi kiracılara, ulusötesi tüketim malları üreticilerine ve önde gelen distribütörlere yöneliktir. "MLP - Leningrad Terminali", Leningrad karayolu boyunca 42 hektarlık bir alanı kaplıyor ve 197,35 bin metrekareyi kapsıyor. m depo sınıfı A. 3

Leningrad Terminali MLP

Depo kompleksinin yüksekliği 15.5 m'dir. (çalışma yüksekliği - 12,5 m) 6 katlı raf depolama sağlar Zeminler 6 tona kadar yük için tasarlanmıştır, bu da malları taşımak ve kaldırmak için herhangi bir ekipmana dayanabilmenizi sağlar. Ürünlerin ve özel depolama koşullarına sahip malların depolanması için özel bir iklim kontrol bölgesi geliştirilmiştir. Terminal, modern bir yangın söndürme sistemi olan Lennox'tan (Fransa) bir hava ısıtma sistemi ve klimalar kullanıyor. MLP'deki elektrik besleme sistemi, 8 otonom dizel jeneratör trafo istasyonu tarafından sağlanmaktadır.

Ana işlev taşıyıcı yapılar depo terminali, 12x24 m'lik bir basamakla monte edilmiş 15 metrelik monolitik betonarme kolonlardan yapılmıştır (uygulamanın gösterdiği gibi, bu teknoloji, ek yangın koruması gerektiren metal kolonların yapımından daha ucuzdur).

120 mm sandviç panellerle kaplanmış depo duvarları Fin yalıtımı kullanan Rus üretimi. Çatı kaplamasının düzenlenmesi için, plastikleştirilmiş PVC'den yapılmış, kendini kanıtlamış Alkorplan (Belçika) membran çatı kullanılmıştır. Bu membran %300 esneme sağlar ve doğru işlem 50 yıldan fazla sürecek.

katlar- Bir depo için bu en önemli detaylardan biridir, çünkü ağır yükleme ekipmanları zeminde yüksek hızda hareket eder. Beton taban levhasındaki boşluklar er ya da geç yıkıma yol açacaktır. döşeme ve ekipman arızası. Zeminlerin onarımı, rafların sökülmesi ihtiyacına ve sonuç olarak deponun kapanmasına yol açacaktır. Ve bir forkliftin bir tekerleğinin maliyetinin 1.000 dolara kadar çıkabileceği göz önüne alındığında, bir forklifti onarmak zahmetli bir iştir.

Depo zeminleri

Üssü inşa ederken, öncekilerin tüm nüansları ve hataları dikkate alındı. Kalınlık beton döşemeçift takviyeli 200 mm idi. Geliştirici, İsveç şirketi Tremix tarafından patentli olan ve betonun kılavuzlar boyunca yerleştirildiği vakumlu döşeme teknolojisini uyguladı ve ardından vakumlu dehidrasyon ve vibro sıkıştırmaya tabi tutuldu.

ayna yüzeyi beton tabançift rotorlu helikopter makineleri ile enjeksiyon yapılarak gerçekleştirilir. Ekstra yüksek aşınma direnci elde etmek ve tozumayı ortadan kaldırmak için, Durocem'den (İtalya) "üst" bileşim olan sertleştirici bir sıvı membran oluşturucunun betonunda katkı maddeleri kullanıldı.

Bu çalışma aşaması, zeminin döşenmesi süreci kış donlarının başlangıcına denk geldiğinden, belirli zorluklara neden oldu. Beton kalitesini korumak ve üzerinde çalışmaya devam etmek iç dekorasyon, sokakta sıcaklık artışının ardından deponun ısı tabancaları "Master" ile ısıtılmasına başlandı. Betonun tüm kübik kapasitesini ısıtmak için günde 6 ton gazyağı yakmak gerekiyordu!

Sayfa 2 / 13

İle monolitik moloz duvardan masif taş, moloz beton, beton (kaplamasız ve kaplamasız) ve betonarme destekleri içerir.

taş destekler

Taş destekler eski zamanlardan beri bilinmektedir. Örneğin, MS 104'te imparator Trajan'ın altında. e. Tuna nehri üzerinde toplam uzunluğu yaklaşık 1 km olan ve açıklıkları 52 m olan bir köprü inşa edilmiştir. açıklık yapıları ahşap kemerli köprüler. Desteklerin temelleri kaya üzerine inşa edildi, ara taş desteğin kalınlığı 18 m idi - açıklığın yaklaşık üçte biri. Orta Çağ'da, Avrupa şehirlerinde genellikle masif taş sütunlara sahip kemerli köprüler inşa edildi. XX yüzyılın ilk çeyreğinde. Rusya'da, bugüne kadar hayatta kalan moloz duvar destekli kiriş bölme sisteminin birçok köprüsü inşa edilmiştir.

Taş destekler için malzeme olarak granit, kalker, kumtaşı kullanılmıştır. Ayrıca, kenarları önceden yontulmuş doğal moloz ve parke taşı ile en az 40 MPa mukavemetli katmanlı taş kayaların geliştirilmesiyle elde edilen malzemeyi kullandık. Destekler ve kil tuğlalar için kullanılır.

taş desteklerçok dayanıklı, muazzam güç rezervlerine sahipler. Bununla birlikte, şu anda, yüksek malzeme tüketimi, işin önemli emek yoğunluğu ve işin tam mekanizasyonunun imkansızlığı nedeniyle, pratik olarak inşa edilmiyorlar.

Moloz beton destekler

19. yüzyılda moloz beton destekler yaygın olarak kullanılmaktadır Bu tip desteklerde taş (ama) ana malzeme değildir, ancak beton karışımı ile birlikte beton duvarın bir bileşeni olarak hizmet eder ve hacminin yaklaşık% 40'ını oluşturur. destek. (Taşlar% 20'den fazla değilse, bunlara "kuru üzüm" denir.) Moloz beton desteklerdeki malzemelerin tüketimi: buta - 1 m3 duvar başına 0,6 m3, beton karışımı - 1 m3 başına 0,7 m3 duvarcılık. Çimento tüketimi, taş desteklerden daha fazladır - 1 m3 duvarcılık için 200-250 kg.

İş emri:

- destek gövdesinin kalıbını oluşturun ve 25-30 cm kalınlığında bir beton karışımı tabakası döşeyin;

- bireysel taşlar, beton karışımına tamamen batmayan taze döşenmiş bir tabaka üzerine serilir;

- tekrar en az 20 cm kalınlığında bir beton karışımı tabakası yayın ve tekrar tek tek taşları döşeyin, bunları tamamen beton karışımına batırmayın, vb.

Taşın boyutu desteğin kalınlığının 1/3'ünden fazla olmamalı, taş desteğin kenarından en az 10 cm uzakta olmalıdır.

Yükseklik boyunca bitişik katmanlar arasındaki temas, alt katmandan çıkıntı yapan taşlarla yeterince güvenilir bir şekilde sağlanır.

Taşla karşılaştırıldığında moloz beton destekler teknolojik olarak daha gelişmiş, daha az emek yoğun, yapımlarının hızı daha yüksektir. Ancak, inşaatları için kalıp gereklidir.

Beton ve betonarme destekler

XX yüzyılın 30'larında ülkemizde inşaatın kapsamı. köprülerin yapımında bir hızlanma talep etti. Masif taş sütunların geleneksel şekil ve boyutlarına bağlı kalarak, köprü inşaatçıları beton sütunlar inşa etmeye başladılar. Bu, işi mekanize etmeyi ve inşaatı hızlandırmayı mümkün kıldı.

Destekler tamamen granit taş kaplama veya kısmen kaplama (ön kısım) olarak inşa edilmiştir.

SNiP 2.05.03-84*'e göre, en soğuk ayın aylık ortalama hava sıcaklığının -20 °C'nin altında olduğu bölgelerde ve ortalama günlük negatif sıcaklıklarda açılan nehirlerde bulunan köprülerin ara beton desteklerinin yüzeyleri, karşı karşıya. Diğer durumlarda, mimari nedenlerle gerekmedikçe, beton desteklerin kaplanması gerekli değildir.

Ana amaç zar- duvarları buz kayması ve su-kum karışımlarının aşındırıcı etkilerinden koruyun. Yapının dayanıklılığını sağlar ve desteğe mimari açıdan çekici bir görünüm kazandırır. dış görünüş.

Desteğin yüksekliği, değişken buz kayması seviyesi içinde sıralanmıştır. Hem kontur boyunca hem de kısmen yapılabilir. - yayda.

Pirinç. 3.2 - Destek gövdesine dönük: a- cüsseli; b- menteşeli; 1 - bakan taş kaşık; 2 - aynı, tychkovy; 3 - destek gövdesinin beton çekirdeği; 4 - "kuyu"; 5 - bakan plaka; 6 - betondan serbest bırakılan bir halka; 7 - Çapa; 8 - örgü teli; 9 - beton karışımı ile doldurulmuş boşluk; 10 - destek

Buz kayması olan nehirlerde masif kaplama doğal ve yapay (beton) taşlardan. Bunun için malzeme, en az 60 MPa (güçlü bir buz kayması - 100 MPa ile) mukavemetine sahip doğal kayalar veya B 45 sınıfı beton ve F500 mukavemet ve donma direnci sınıfıdır. Taşlar, destek gövdesinin dış yüzeyi boyunca sırayla yerleştirilir ve aynı zamanda destek çekirdeğine beton karışımı serilir (Şekil 3.2, a). Taşların ön yüzeyi, yarı temiz (5 mm'ye kadar düzensizlikler) veya temiz tee (düzensizlikler yukarı) kurallarına göre kaba bir şakaya (20-50 mm taş ön yüzeyindeki düzensizlikler ile) işlenir. 2 mm'ye kadar). Her taşın cephesinin çevresi boyunca 50 mm genişliğe kadar bir şerit (“bant”) kesmek mümkündür, taşın cephe kısmının geri kalanına “kürk manto” denir.

Kaplama, destek gövdesinin temel üzerindeki konumunun jeodezik olarak işaretlenmesinden sonra desteğin köşe (veya eğrisel) kısımlarından düzenlenir. Desteğin çevresi boyunca kuru bir sıra taş serilir, her bir taş 10-15 mm olması gereken dikişin kalınlığını (duvarın sağlamlığını sağlar) sabitleyen iki ahşap takoz üzerine yerleştirilir. Taşların konumu uzlaştırıldıktan sonra dikişler çekme ile doldurulur. Destek gövdesinin çekirdeği her sıra serildikten sonra doldurulur ve katmanların daha iyi eşleşmesi için betonun üst yüzeyi taşların tepesine ulaşmamalıdır. Betonlama sırasında, beton karışımını titreştirirken, betonun taşların kuyruk kısımlarına ulaşmadığı destekten taşların hareket etmediğinden emin olun. Taşların iç yüzeyleri ile çekirdek arasında ortaya çıkan "kuyular", bir çimento-kum harcı ile dökülür. Büyük kaplama taşları, kalın bir çimento-kum harcı tabakası üzerine hemen döşenebilir (taşın altında tahta takozlar varsa).

Desteğin duvarcılığı tamamlandıktan sonra, kalafat dikişlerden çıkarılır, daha sonra dikişler yıkanır ve birleştirilir, yani. kalın plastik bir harçla doldurulur ve dikişin dış yüzeyine içbükey bir derinlik verir. 6-10 mm.

Duvar eksikliği - çok sayıda sıranın yüksekliğine eşit mesafelerde düzenlenmiş çalışma dikişleri.

Doğal kayalardan yapılmış masif kaplama son derece emek yoğundur. Modern koşullarda, destekler, kural olarak, beton bloklarla kaplı prefabrik monolitik yapılar şeklinde inşa edilir.

Orta dereceli buz kaymaları koşullarında desteklerin görünümü için yüksek gereksinimler ile, menteşeli kaplama 15-20 cm kalınlığında, doğal taş veya betonarme levhalardan (Şek. 3.2, b). Bu durumda destek kalıpta betonlanır, masif kaplamalı desteklerin karakteristik çalışma dikişleri yoktur. Kalıp söküldükten sonra sırayla kaplama plakaları monte edilir. Her biri, plakaları hafif takviye çelik halkalarla birleştiren özel ankraj braketleri ile beton desteğe sabitlenir (betonlama işlemi sırasında desteğe gömülürler).

Harç üzerine kaplama plakaları monte edilir, dikey dikişler dışarıdan doldurulur ve sıvı bir harçla dökülür. Döşeme ve desteğin çekirdeği (150-200 mm) arasındaki boşluk, döşemelerin montajı ve sabitlenmesinden sonra beton karışımı ile doldurulur. İşin tamamlanmasından sonra dikişler işlenir.

Desteklerin astarlanmasına gerek yoksa işlem şu şekilde olabilir:

- Destek gövdesinin eksenlerinin ve kontur ana hatlarının temel üzerindeki konumunun işaretlenmesi;

- Desteğin temel üst kısmının kalıbının montajı ve betonarme bir destek için takviye kafesinin montajı;

- Beton karışımının kalıba hazırlanması, teslimi ve serilmesi;

- Beton kürleme: normal sertleşmesini sağlamak için bir dizi önlemin uygulanması;

- Kalıpların sökülmesi ve destek yüzeylerinin bitirilmesi. Desteğin temel üstü kısmının yapım sürecini oluşturan çalışmalar aşağıda kısaca anlatılmıştır.

Kalıp atama.

Hacmin çoğu monolitik beton ve sıfır döngülü yapıların inşası için betonarme kullanılır ve binaların ve yapıların yer üstü kısımlarına sadece% 20 ... 25 harcanır. Monolitik yapıların en büyük verimliliği, yeniden yapılanmada kendini gösterir. endüstriyel binalar ve yapıların yanı sıra konut ve ortak inşaat yapımında. Monolitik beton kullanımı, çelik tüketimini %7...20, beton tüketimini %12'ye kadar azaltmayı mümkün kılar. Ancak aynı zamanda enerji maliyetleri de artar, özellikle de kış zamanı, ve şantiyede artan işçilik maliyetleri. Böylece binaların inşaatı sırasında şantiyede işçilik maliyetleri monolitik betonarme Büyük panel binaların yapımından 1,65 kat daha yüksek. Monolitik betondan binaların yapımında işin büyük kısmının şantiyeye düştüğü açıktır. Ancak büyük panel konut inşaatına kıyasla beton tüketimindeki %17 ... 19'luk artış, hafif betonun yetersiz kullanımı, modern döşeme yalıtımı ve daha düşük dereceli çimento kullanımı ile açıklanmaktadır.

Monolitik betonarme binaların inşası, tasarım çözümlerini optimize etmeye, elemanların ortak çalışmalarını dikkate alarak sürekli mekansal sistemlere geçmeye ve böylece kesitlerini azaltmaya izin verir. Monolitik yapılarda derz sorunu daha kolay çözülür, ısıl mühendislik ve yalıtım özellikleri artar ve işletme maliyetleri azalır.

Monolitik yapıların karmaşık montaj süreci şunları içerir:

Kalıp, donatı kafesleri, donatı-kalıp blokları, hazır beton hazırlanması için tedarik süreçleri. Bunlar esas olarak fabrika üretim süreçleridir;

İnşaat süreçleri - kalıp ve donatı montajı, beton karışımının taşınması ve yerleştirilmesi, betonun kürlenmesi, kalıbın sökülmesi.

Kalıp sistemi - rijitliğini ve stabilitesini, bağlantı elemanlarını, destekleyici yapıları, iskeleyi sağlayan kalıp ve elemanları içeren bir kavram.

Bireysel kalıp elemanlarının ve kalıp sistemlerinin türleri ve amacı:

Kalıp - monolitik yapılar için bir form;

Kalkan - bir güverte ve bir çerçeveden oluşan bir kalıp kalıbı elemanı;

güverte - şekillendirme çalışma yüzeyini oluşturan kalkanın bir elemanı;

Panjur paneli - bağlantı düğümleri ve elemanlar vasıtasıyla birbirine bağlanan ve tüm özel düzlemi şekillendirmek üzere tasarlanmış birkaç bitişik panelden oluşan düz bir kalıp elemanı;

Kalıp bloğu, çevre boyunca kapalı, tamamen düz ve köşe panellerden veya kalkanlardan oluşan bir mekansal elemandır.

Kalıp malzemesi çelik, alüminyum alaşımları, neme dayanıklı kontrplak ve ahşap levhalar, fiberglas, yüksek yoğunluklu dolgulu polipropilendir. Kalıp destek elemanları genellikle yüksek devir elde etmelerini sağlayan çelik ve alüminyum alaşımlarından yapılır.

Kombine kalıp tasarımları en verimli olanlardır. Malzemelerin belirli özelliklerinin en iyi şekilde kullanılmasına izin verirler. Kontrplak ve plastik kullanıldığında, kalıp cirosu 50 kat veya daha fazla ulaşırken, malzemenin betona düşük yapışması nedeniyle kaplamanın kalitesi önemli ölçüde artar. Çelik kalıplarda 2 ... 6 mm kalınlığında saclar kullanılır, bu da bu tür kalıpları oldukça ağır hale getirir. kalıp ahşap malzemeler sentetik kaplamalarla korunmaktadır. Filmler, ahşap emprenye için bakalit sıvı reçineler, epoksi-fenol vernikler ve fenol-formaldehit emdirilmiş cam kumaş kullanılarak sıcak presleme ile güverteye uygulanır. Şu anda en yaygın olanı, 18 ... 22 mm kalınlığında üretilen neme dayanıklı kontrplaktır. Kaplama tabakası için fiberglas, lamine plastikler, vinil plastikler kullanılır.

Ana kalıp türleri.

Kalıp, betonarme yapıların türüne bağlı olarak işlevsel amacına göre sınıflandırılır:

Duvarlar dahil dikey yüzeyler için;

Tavanlar dahil yatay ve eğimli yüzeyler için;

Duvarların ve tavanların aynı anda betonlanması için;

Betonlama odaları ve bireysel daireler için;

Kavisli yüzeyler için (esas olarak pnömatik kalıp kullanılır).

saat Beton işleri ah, kalıp sistemlerinin aşağıdaki yardımcı elemanları kullanılır.

Asma iskeleler, duvarların betonlanması sırasında bırakılan deliklere sabitlenen braketler kullanılarak cephelerin yan tarafından duvarlara asılan özel iskelelerdir.

Açılır iskeleler - sökülmeleri sırasında tünel kalıplarını veya döşeme kalıplarını çıkarmak için tasarlanmış iskeleler.

Açıcı kalıplar - monolitik yapılarda pencere, kapı ve diğer açıklıkları oluşturmak için tasarlanmış özel bir kalıp.

Monolitik yapıların üretilebilirliğini geliştirmek ve bir betonarme iş kompleksinin uygulanması için işçilik maliyetlerini azaltmak için ana talimatlar:

Betonun taşınması, döşenmesi ve sıkıştırılması için minimum işçilik maliyetlerini azaltan kimyasal katkı maddeleri içeren son derece hareketli ve dökme beton karışımlarına geçiş - el emeğini %35'ten %8'e düşürmek ve aynı anda betonlama yoğunluğunun artmasıyla, göreceli olarak beton karışımını döşemenin maliyeti önemli ölçüde azalır;

Tamamen hazırlanmış takviye kafeslerinin kullanımı, kaynaklı bağlantılardan mekanik bağlantılara geçiş - emek yoğunluğunda 1,5 ... 2 kat azalma;

Güverte temizleme ve yağlama maliyetini ortadan kaldıran özel bir polimer yapışma önleyici kaplamaya sahip modüler sistemlerin envanter, hızlı serbest bırakma kalıbının kullanılması;

Sürekli betonlama için kalıp sistemlerinin kullanılması, sabit kalıp kullanılması, sökülmesi için işçilik maliyetlerinin azaltılması veya ortadan kaldırılması.

Monolitik betonarme yapıların montajının toplam emek yoğunluğunu %100 olarak alırsak, kalıp yapımı için işçilik maliyetleri yaklaşık %45...65, donatı - %15...25 ve beton - 20.. .30%.

"SBH COTPAHC" tarafından dijital olarak hazırlanan ve sunulan makale

Karmaşık sürecin bileşimi.

Monolitik betonarme yapıların karmaşık yapım süreci, teknolojik olarak ilişkili ve sırayla gerçekleştirilen işlemlerden oluşur. basit süreçler:

Kalıp ve iskele kurulumları;

Fittings kurulumu;

Gömülü parçaların montajı;

Beton döşeme ve sıkıştırma;

Yazın beton bakımı ve kışın sertleşmesinin yoğunlaştırılması;

sıyırma;

Genellikle prefabrik yapıların bir montajı vardır.

Betonun sıyrılma mukavemeti kazanması için gereken süre genel teknolojik döngüye dahildir.

Basit süreçlerin bileşimi, emek yoğunluğu ve yürütme sırası, dikilen monolitik yapıların türüne ve özelliklerine, kullanılan mekanizmalara ve kalıp türlerine, işin teknolojik ve yerel özelliklerine bağlıdır.

Her basit süreç, entegre bir ekip halinde birleştirilen özel birimler tarafından gerçekleştirilir. Yapı, iş akışını düzenlemek için gerekli olan kulplara, planlı olarak katmanlara bölünmüştür.

Katmanlara ayrılma - betondaki kırılmaların kabul edilebilirliği ve sıcaklık ve çalışma derzlerinin oluşma olasılığı nedeniyle yüksek irtifa kesimi. Yani, tek katlı bina genellikle iki katmana ayrılır: ilk - temeller, ikincisi - diğer tüm çerçeve yapıları. AT yüksek katlı bina bir katman için, tüm katı tavanlı olarak alırlar. 4 m'den daha yüksek bir katman yüksekliği istenmez, çünkü yüksek bir yükseklik ve yoğun betonlama ile, döşenen beton karışımından kalıp üzerindeki yanal basınç artar.

Kulplara ayrılma - aşağıdakileri içeren yatay kesim:

Her basit işlemin emek yoğunluğu açısından eşdeğer, izin verilen sapma %25'ten fazla değildir;

Minimum kavrama boyutu (çalışma alanı) - bir vardiya sırasında bağlantının çalışması;

Bloğun boyutuna bağlı olarak, kesintisiz veya çalışma derzleri cihazı ile betonlanan kavramanın boyutu;

Nesne üzerindeki yakalama sayısı, iş parçacığı sayısının bir katına eşit veya katları.

Karmaşık hat içi somut çalışma sürecinin uygulanmasının net bir organizasyonu için, gereklidir:

Her sürecin karmaşıklığını belirleyin;

Nesneyi, vardiya sırasında bağlantının çalışması için yeterli olacak şekilde, her bir süreç için işgücü kapasitesi açısından benzer şekilde katmanlara ve kulplara bölün;

Akışın ritmini ve genel olarak en uygun çalışma süresini ayarlayın;

Tanımla ve seç optimal ekipman sunulması için iş yeri kalıp, donatı ve beton karışımı;

Bireysel süreçlerin karmaşıklığına, akışın kabul edilen ritmine göre gerekli işçi sayısını belirleyin ve birimleri ve ekipleri tamamlayın;

Karmaşık sürecin bir takvim (vardiya) çizelgesini hazırlayın.

Akışların havuzlanmasıyla ilgili seçenekler mümkündür. Bu nedenle, genellikle bir akış kalıbında kurulur ve takviye hemen içine monte edilir. Duvarların ve tavanların betonlanması ve ilgili işlemler bağımsız akışlara ayrıldığında ayırma da mümkündür.

Betonlama, monolitik yapıların inşa edilmesinin karmaşık sürecinde önde gelen süreçtir. Bu süreç, beton karışımının nakliyesi, işyerine teslimi, kabulü ve sıkıştırılması ile ilgili işlemlerden oluşur. Betonlama, teknolojik olarak yakından bağımlı olan kalıp ve donatı işlerinin zamanlamasını etkiler. Bu nedenle, heterojen süreçlerin farklı emek yoğunluğunda ritmik bir akış sağlamak için, her biri için farklı bir sayısal bağlantı bileşimi ile aynı çalışma süresi (betonlama süresi) alınır.

Birkaç tane geliştirmek arzu edilir. seçeneklerçalışma teknolojisi ve en uygun teknik ve ekonomik göstergelerle seçeneği kabul edin. İşlerin üretimini tasarlarken, mümkünse, ilk vardiyada yapıların betonlanması ve montajı için süreçlerin uygulanmasını sağlamalıdır.

İş tasarımının temel prensibi: kaç işlem, kaç kulp (çalışma alanları, beton blokları). Masada. 21.1, çok katlı tek bölümlü bir konut binasının katının inşası için iş üretimi için bir program gösterir. monolitik duvarlar ve prefabrik tavanlar. İş tasarlanırken, tüm inşaat süreçlerinin dört karmaşık süreçte birleştirilmesi, zemin tutuşunun yaklaşık olarak eşit miktarlarda (işgücü yoğunluğunun %25'i dahilinde) 4 çalışma alanına bölünmesi, kalıp ihtiyacının 4 kat azaltılması planlanmaktadır. - bir çalışma alanındaki betonlama hacmine .

Beton işlerinin mekanizasyonu.

Beton karışımının taşınması. Beton karışımı, beton kamyonları veya beton mikserleri ile tüketiciye yani beton çalışma alanına ulaştırılır. Beton kamyonları - 3 ... 5 m3 gövde hacmine sahip açık damperli kamyonlar, genellikle şantiyeye 10 dakika içinde bir beton santrali yerleştirildiğinde kullanılır. Beton mikser kamyonları, MAZ, KamAZ (küçük hacimler için) ve Renault, Mercedes (büyük hacimler için) gibi araçlara monte edilen 5 ... 8 m3 hacimli bir beton mikseridir. Ev tipi transmikserler iki çalışma modu ile üretilir: Sürücünün komutuyla kabinden beton karışımının cebri karıştırılması ve beton karışımının sadece araç hareket halindeyken karıştırılması. İkinci tip mikserlerin dezavantajı, uygulamalarının sınırlı kapsamıdır, yalnızca betonlamanın programa göre sıkı bir şekilde yapıldığı tesislerin yapımında, öngörülemeyen bekleme durumunda boşaltma çok daha karmaşık hale gelir.

Beton karışımının döşenmesi. Beton karışımı yapıya çeşitli şekillerde beslenir: tepsi ile, kaldırma mekanizmaları ile, beton pompaları ile. İlk iki yöntem, vardiya başına 50 m3'e kadar beton döşerken, üçüncüsü - herhangi bir hacim için kullanılır, ancak vardiya başına en az 45 m3 beton karışımı döşerken kullanmak ekonomik olarak uygundur. Örneğin, bir temel levhası dökülürken ve çukurun dibine bir araba sürme olasılığı, betonlanacak yapının seviyesinin üzerine bir beton karıştırıcı monte etmek mümkünse, tepsi boyunca beton karışımı beslenir. Tepsiler neme dayanıklı kontrplak veya 6 m uzunluğa kadar metal levhalardan yapılmıştır.Beton karışımını küvet veya bunkerlerde beslemek için diğer yükleme ve boşaltma işlemlerinde kullanılan mevcut kaldırma mekanizmaları kullanılmaktadır. Bunlar ağırlıklı olarak mobil ve kule vinçlerdir, bazen ataşman vinç kullanırlar. Kovalar 0,3 ... 1 m3 hacme sahiptir ve beton karışımını sağlama kolaylığı için, üzerine tamamen boşaltılması için bir vibratörün monte edildiği bir "cam" şeklinde yapılır.

Beton karışımını döşerken en yaygın olarak beton pompaları kullanılır. Vardiya başına 80 m3'e kadar beton döşeme hacmi ile KamAZ, MAZ, Mercedes araçlarına dayalı yerli veya ithal beton pompaları kullanılmaktadır. Kamyona monte beton pompaları, bir yükleme hunisi, bir pompa ve bir dağıtım bomu ile donatılmıştır. Beton karışımı dikey (80 m'ye kadar) ve yatay (360 m'ye kadar) yönlerde beslenir. Vardiya başına 60 m3'ten fazla beton ihtiyacı olan tesislerin yanı sıra artan kat sayısı (20 kattan fazla) olan binaların yapımında, beton finişer dağıtımı ile birlikte sabit beton pompaları kullanılmaktadır. 60 m'ye kadar erişim mesafesine sahip beton finişerler, monte edilmiş bina yapılarına veya yardımcı desteklere kurulur. Beton pompasının hunisi, içinden karışımın aktığı dikey bir boru hattı vasıtasıyla beton finişerine bağlanır. Beton finişerin bir park yerinden, birkaç kat üzerine beton serilir. Kütlesi 1...6 ton olan beton finişer tesiste kurulu bir montaj vinci ile bir sonraki otoparka taşınır, beton boru uzatılır ve beton karışımı binanın yeni kurulan katlarına beslenir. Beton karışımını sıkıştırmak için, iş teknolojisi gerektiriyorsa, çeşitli amaçlar için vibratörler kullanılır: dikey yapılar için - derin vibratörler, yatay yapılar için - titreşimli şaplar.

"Meva" şirketinin kalıbı.

Meva kalıp sistemleri. Alman şirketi "Meva", çözümde ortak olan, ancak bazılarında farklılık gösteren çeşitli kalıp türleri üretmektedir. Tasarım özellikleri. Kalıp sistemi "Meva", inşaat halindeki hem en küçük hem de büyük yapılar için herhangi bir yatay ve dikey bina yapısının kalıbı için tasarlanmıştır. Bu sistem, kendisine hak ettiği takdiri kazandıran birkaç farklı ve özgün tasarım unsuruna sahiptir. Panjur kilidi, yapısal çerçevenin herhangi bir noktasında yatay ve dikey yapılarda iki kepenk panelinin hızlı ve güvenli bir şekilde bağlanmasını sağlar. Çerçevelerin ve stifnerlerin kapalı profilleri, burulma yüklerine başarılı bir şekilde dayanan, birleştirme elemanlarının işlemlerini kolaylaştıran ve inşaat güvenliğini artıran kalıp bağlantıları oluşturur. Karşılıklı kalıp panellerinin birbirine işlevsel olarak sabitlenmesinin unsurları arasında, işçilik maliyetlerini önemli ölçüde azaltan ve tüm bağlantıları kolaylaştıran özel dişli vida bağları bulunur.

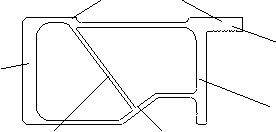

Meva kalıp levhalarının özellikleri: tüm levha çerçeveleri çelik, alüminyum veya karışık çerçeveden yapılmıştır, kavisli oluklu ve güverte elemanlarının kenarlarının güvenilir şekilde korunduğu tek parça içi boş profilden yapılmıştır. Kalıp panellerinin patentli kilitleri tüm Meva sistemlerine uygun ve güçlüdür, bu da çerçevenin herhangi bir yerinde kullanılmasına izin verir. Bir kilit uygularken, iki kalkan birlikte çekilir (altları düzleşir) ve profillerin alt kısımları ve elemanlar özel bir eğim yerlerinde bir araya getirilerek bir çekiç darbesiyle kapatılır. Kilit 2,8 kg ağırlığındadır ve tek elle takıp sabitlenebilir. Kilitteki kama, kilidin eksiksizliğini sürekli olarak sağlayan çıkarılabilir değildir. Bu yapıcı kalıp çözümünün avantajı, yalnızca panellerin değil, aynı zamanda tüm kalıp panelinin sertliğidir. Kalıp tasarımı, panellerin sadece dikey olarak değil, aynı zamanda yatay olarak da kurulmasını mümkün kılar, bu da aralıklarını azaltırken, panellerin bağlantısının sertliği ve gücü azalmaz.

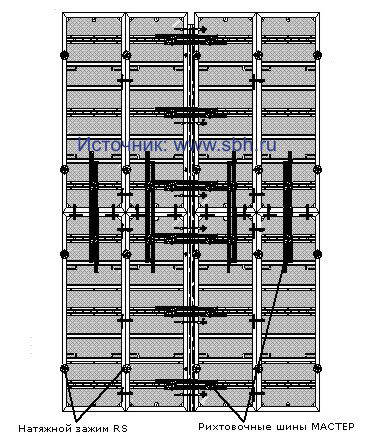

a - Genel form duvar kalıbı montajı, b - kolon kalıbı, 1 - kalıp kalkanı, 2 - takviyeler, 3 - tesviye ve sıkıştırma lastikleri, 4 - çubuk ek; 5 - uzatılmış kilit, 6 - iki tahta güverte birleşimi, 7 - destek, 8 - bağlantı elemanı, 9 - kontrplak güverte, 10 - kalıp kalkanı kontur çerçevesi, 11 - kilit.

"Thyssen" şirketinin küçük panel kalıbı "Rasto". Alman şirketi Thyssen, kalıp sistemlerini yaygın olarak uyguluyor. Özellikle Rasto küçük panel kalıp, Manto büyük panel kalıp ve Sompakt levha kalıp olmak üzere birbirini tamamlayan kalıp takımları geliştirmiştir.

Kalıp "Rasto", panellerin manuel montajı için tasarlanmıştır. Kullanımı kolaydır, dayanıklıdır, 60 kN/m2'ye kadar beton karışımının basıncına dayanır, çok yönlüdür ve çeşitli inşaat alanlarında kullanılabilir.

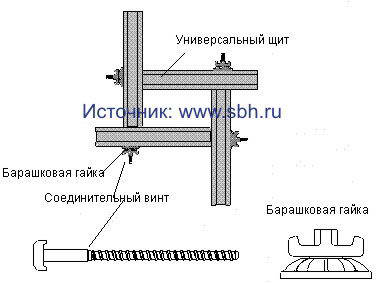

Ana eleman 270 cm yüksekliğinde bir kalkandır, yüksek yapılar için 150 cm yüksekliğinde, 45 ila 90 cm genişliğinde ve 5 cm dereceli ek kalkanlar uygulanabilir.Kalkanların dikey ve yatay olarak birleştirilmesi kolaydır , 5 cm'lik bir modül ile uzunluk boyunca ayar yapılır, hem yatay dikişler çakıştığında hem de yer değiştirdiğinde ekran uzantısı mümkündür.

Rasto sisteminin kalıp panelleri sıcak daldırma galvanizli çelikten imal edilmiş olup, kalıp elemanları yüksek dayanım ve mukavemete sahiptir. Kalıp çerçevesi, 12 cm yüksekliğinde bir metal profilden yapılmıştır, çevresi boyunca aynı kalınlıktaki güvertenin uçlarını her taraftan koruyan 14 mm yüksekliğinde bir çıkıntıya sahiptir. Çerçeve, kalkanların genişliğine bağlı olarak her 30 cm'de bir uzunlamasına nervürlerle donatılmıştır, 1 ... 2 enine nervürü vardır. Köşe bağlantılarının belirli yerlerde bulunması, panellerin yüksek sağlamlığını ve stabilitesini sağlar ve çerçeve için içi boş profillerin kullanılması ağırlıklarını önemli ölçüde azaltır. 2,7 x 0,75 m kalkan sadece 60 kg ağırlığındadır ve elle hareket ettirilebilir ve monte edilebilir. Makale kaynağı: www.sbh.ru

Kalkanları bağlamak için evrensel kilitler (rasto sıkma) kullanılır. 40 cm uzunluğunda bir eksantrik kilit (kombi-sıkma) iki bitişik elemanı kuzu dipten uca bir çalışma dönüşünde birleştirir, beton karışımının gerilimi, olası titreşimi ve basıncını dengeler. Kelepçe sadece kalkanların hizalanmasını ve hizalanmasını sağlamakla kalmaz, bağlantının sağlamlığı kalkanların vinçle kaldırılmasına izin verir toplam alan ile 40 m2'ye kadar. “Ayakta” ve “yalan” levhaların bağlanması veya levhalar arasına 15 cm genişliğe kadar bir ek yerleştirmek gerektiğinde, 55 cm uzunluğunda uzun kilitler (sürgülü kombi kıskaçlar) kullanılır. 6 cm'ye kadar da geliştirilmiştir. Rasto", kayışın bir hareketinin kenetleme pedlerini bağlamasına izin vererek, bitişik kalkanların sıkı bir şekilde bağlanmasını sağlar. Bu eksantrik kamalı kilitlerin sökülmesi basittir ve ekstra çaba gerektirmez. Kilit bağlantıları kurulum sırasında bulunur, iki bitişik kalkan başına iki kilit ve stabiliteden ödün vermeden kolay sökme sağlar ortak sistem kalıp.

Dally'den küçük panel kalıp. Dally kalıp, kalıp panelini dikey ve yatay panellerle tamamlamayı mümkün kılan modüler elemanlardan oluşur. Kalıbın ana avantajı, minimum sayıda eleman ve orijinal bağlantı elemanından, çok çeşitli yatay ve dikey yapıların kalıbını manuel olarak monte etmenin mümkün olmasıdır. Levhalar 264, 132 ve 88 cm olmak üzere üç boyda ve 10 boyda 75 ila 20 cm arasında 5 cm gradasyonlu olarak üretilmektedir.264 x 75 cm ölçülerindeki standart levhaların kütlesi 60 kg, manuel montaj kalıp elemanlarına izin verilir. Her kalkanın uçlarında, iki bitişik kalkanın güçlü bir pim bağlantısı için iki kaynaklı altıgen somun sağlanmıştır (Şekil 22.3).

Kalıbın çalışma yüzeyi, her bir kalıp elemanının düzenli temizlik ve yağlama ile en az 350 kez kullanılmasına izin veren, çift taraflı güçlendirilmiş kaplamaya sahip 21 mm kalınlığında 5 katmanlı bir ahşap levhadır. Kalkanların çerçeve elemanları, çerçeveyi oldukça sert yapan kaplamalar ve eşarplar ile çelik sacdan yapılmıştır, ancak bu çözüm kalkanın ağırlığını önemli ölçüde azaltabilir. Her kalkan sadece iki bağlantı çubuğuyla bağlanır,

Dally'den küçük panel duvar kalıbı:

a - seri elemanlar; b - iki kalkanın birleşimi; 1 - kalkanların sertleştirici elemanları; 2 - karşı kalkanları monte etmek için oluk; 3 - tesviye lastiği

Yerli kalıplar arasında TsNIIOMTP Enstitüsü tarafından geliştirilen birleşik kalıp en yaygın olanıdır. Duvar kalıbı, 300 ila 1800 mm modüler genişliğe sahip bir kat yüksekliğindeki levhaların yanı sıra ek levhalardan - uç ve köşeden oluşur. Kalkan metal bir güverte, yatay kirişler ve dikey makaslardan oluşur. Kalkanların alt kısmında vidalı krikolar bulunur. Kalıpta 3 m yüksekliğe kadar 12, 16 ve 20 cm kalınlığında beton duvarlar ve 10 ... 22 cm kalınlığında tavanlar yapmak mümkündür.

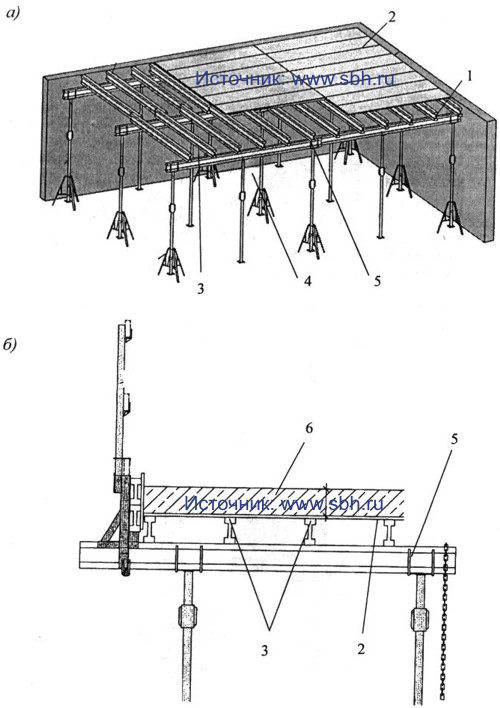

Monolitik örtüşme duvarların montajından sonra takım elbise ve onlar tarafından gerekli başlangıç gücünü ayarlayın. Döşeme kalıbı teleskopik payandalara monte edilir, iki kademede donatı ağları döşenir ve betonlama yapılır.

Katlanabilir kalıp elemanları:

1 - sütunların ahşap çerçeveleri; 2 - kolon kalıbı; 3, 4 - kalıp panelleri; 5 - kirişlerin tabanının kalkanı; 6 - ahşap kalıp kirişleri; 7 - kiriş kalıbının yan panelleri; 8 - tripodlarda teleskopik rafların desteklenmesi.

İşin organizasyonu ve teknolojik özellikler çeşitli kalıplar ve kalıp sistemleri monolitik konut inşaatı bölümünde ele alınmıştır. Beton ve betonarme monolitik yapılardan binaların inşası spesifiktir ve tuğla, prekast beton, ahşap ve metal yapılardan yapılmış bina ve yapıların yapımından farklıdır. Sözde "ıslak işlemler"in varlığı, beton yapıların güç kazanması için kürleme ihtiyacı, üretimlerinin özelliklerini belirler.

Betonlama bölgesinin bölümlere, katmanlara, tugayların ve birimlerin işe alınmasına, bir betonarme iş kompleksinin hat içi üretiminin organizasyonuna dikkat edilir.

Dört ana gruba ayrılan beton işleri için kullanılan çok çeşitli kalıpların kullanım özellikleri: açılır-kapanır, yatay ve düşey hareketli ve pnömatik, sabit ve ısıtmalı özel kalıp olarak adlandırılan kalıplar şunlardır: düşünülen.

1. MONOLİTİK BETONDAN YAPILARIN YAPILMASININ YAPI VE YAPISAL ÖZELLİKLERİ.

1.1 Kalıbın amacı.

Monolitik beton ve betonarme hacminin çoğu, sıfır döngülü yapıların inşası için kullanılır ve binaların ve yapıların yer üstü kısımlarına sadece% 20 ... 25 harcanır. Monolitik yapıların en büyük verimliliği, endüstriyel bina ve yapıların yeniden inşasında ve ayrıca konut ve ortak inşaat tesislerinin yapımında kendini gösterir. Monolitik beton kullanımı, çelik tüketimini %7...20, beton tüketimini %12'ye kadar azaltmayı mümkün kılar. Ancak aynı zamanda özellikle kış aylarında enerji maliyetleri artar ve şantiyede işçilik maliyetleri artar. Bu nedenle, monolitik betonarme binaların inşası sırasında şantiyedeki işçilik maliyetleri, büyük panel binaların yapımından 1.65 kat daha yüksektir. Monolitik betondan binaların yapımında işin büyük kısmının şantiyeye düştüğü açıktır. Ancak büyük panel konut inşaatına kıyasla beton tüketimindeki %17 ... 19'luk artış, hafif betonun yetersiz kullanımı, modern döşeme yalıtımı ve daha düşük dereceli çimento kullanımı ile açıklanmaktadır.

Monolitik betonarme binaların inşası, tasarım çözümlerini optimize etmeye, elemanların ortak çalışmalarını dikkate alarak sürekli mekansal sistemlere geçmeye ve böylece kesitlerini azaltmaya izin verir. Monolitik yapılarda derz sorunu daha kolay çözülür, ısıl mühendislik ve yalıtım özellikleri artar ve işletme maliyetleri azalır.

Monolitik yapıların karmaşık montaj süreci şunları içerir:

Kalıp, donatı kafesleri, donatı-kalıp blokları, hazır beton hazırlanması için tedarik süreçleri. Bunlar esas olarak fabrika üretim süreçleridir;

İnşaat süreçleri - kalıp ve donatı montajı, beton karışımının taşınması ve yerleştirilmesi, betonun kürlenmesi, kalıbın sökülmesi.

kalıp sistemi- rijitliğini ve stabilitesini sağlayan kalıp ve elemanları, bağlantı elemanlarını, destekleyici yapıları, iskeleyi içeren bir konsept.

Bireysel kalıp elemanlarının ve kalıp sistemlerinin türleri ve amacı:

kalıp- monolitik yapılar için form;

kalkan- bir güverte ve bir çerçeveden oluşan kalıp elemanının oluşturulması;

güverte- oluşturan çalışma yüzeyini oluşturan kalkanın bir elemanı;

kalıp paneli- bağlantı düğümleri ve elemanlar vasıtasıyla birbirine bağlanan birkaç bitişik panelden oluşan ve tüm özel düzlemin kalıplanması için amaçlanan bir şekillendirici düz kalıp elemanı;kalıp bloğu- Çevre boyunca kapalı, tamamen düz ve köşe paneller veya kalkanlardan oluşan bir mekansal eleman.

Kalıp malzemesi çelik, alüminyum alaşımları, neme dayanıklı kontrplak ve ahşap levhalar, fiberglas, yüksek yoğunluklu dolgulu polipropilendir. Kalıp destek elemanları genellikle yüksek devir elde etmelerini sağlayan çelik ve alüminyum alaşımlarından yapılır.

Kombine kalıp tasarımları en verimli olanlardır. Malzemelerin belirli özelliklerinin en iyi şekilde kullanılmasına izin verirler. Kontrplak ve plastik kullanıldığında, kalıp cirosu 50 kat veya daha fazla ulaşırken, malzemenin betona düşük yapışması nedeniyle kaplamanın kalitesi önemli ölçüde artar. Çelik kalıplarda 2 ... 6 mm kalınlığında saclar kullanılır, bu da bu tür kalıpları oldukça ağır hale getirir. Ahşap malzemelerden yapılan kalıplar sentetik kaplamalarla korunmaktadır. Filmler, ahşap emprenye için bakalit sıvı reçineler, epoksi-fenol vernikler ve fenol-formaldehit emdirilmiş cam kumaş kullanılarak sıcak presleme ile güverteye uygulanır. Şu anda en yaygın olanı, 18 ... 22 mm kalınlığında üretilen neme dayanıklı kontrplaktır. Kaplama tabakası için fiberglas, lamine plastikler, vinil plastikler kullanılır.

Özellikle fiberglass takviyeli plastik kalıplar kullanılmaktadır. Statik yük dayanımı yüksektir ve betonla kimyasal olarak uyumludur. Polimerik malzemelerden yapılmış kalıplar, düşük ağırlık, şekil stabilitesi ve korozyona karşı direnç ile ayırt edilir. Olası hasarlar yeni bir kaplama uygulanarak kolayca onarılabilir. Plastik kalıbın dezavantajı, ısıl işlem sırasında 60°C'ye kadar sıcaklık artışıyla taşıma kapasitelerinin keskin bir şekilde azalmasıdır.

Metal güverteye polipropilen levha uygulandığında birleşik kalıplar ortaya çıktı. İletken dolgulu kompozitlerin kullanılması, beton üzerinde kontrollü termal etki modları ile ısıtma kaplamalarının elde edilmesini mümkün kılar.

Makale şirket tarafından dijital olarak hazırlanmış ve gönderilmiştir.

1.2 Ana kalıp türleri.

Kalıp, betonarme yapıların türüne bağlı olarak işlevsel amacına göre sınıflandırılır:

Duvarlar dahil dikey yüzeyler için;

Tavanlar dahil yatay ve eğimli yüzeyler için;

Duvarların ve tavanların aynı anda betonlanması için;

Betonlama odaları ve bireysel daireler için;

Kavisli yüzeyler için (esas olarak pnömatik kalıp kullanılır).

Duvarları betonlamak için aşağıdaki tiplerde kalıplar kullanılır: küçük panel, büyük panel, blok form, blok ve kayar.

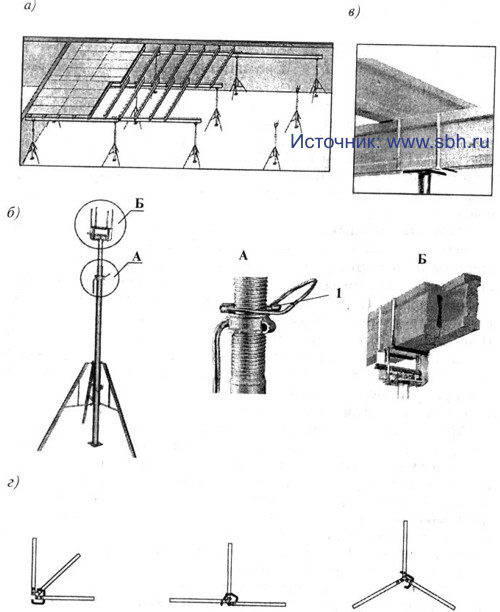

Döşemelerin betonlanması için, destek elemanlarına sahip küçük bir panel kalıp ve kalıp yüzeylerinin tamamen bir vinç tarafından yeniden düzenlenmiş tek bir kalıp bloğu oluşturduğu büyük panel bir kalıp kullanılır.

Duvarların ve tavanların veya bir binanın bir kısmının aynı anda betonlanması için hacimsel ayarlanabilir kalıp kullanılır. Aynı amaçlar için, dikey, yatay ve eğimli yüzeylerin betonlanması için kullanılabilen, yuvarlanan kalıp dahil olmak üzere yatay olarak hareketli kalıp kullanılır.

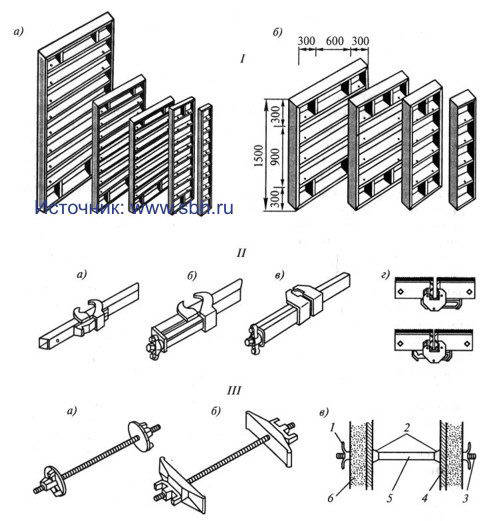

Katlanabilir küçük panel kalıp 3 m2'ye kadar alana ve 50 kg'a kadar ağırlığa sahip bir dizi küçük elemandan oluşur, bu da bunları manuel olarak kurmanıza ve sökmenize olanak tanır. Kalıp elemanları monte edilebilir büyük paneller ve kurucu elemanlara demonte edilmeden bir vinç tarafından monte edilen ve sökülen bloklar. Kalıp birleşiktir, sabit, değişken ve tekrar eden boyutlara sahip çok çeşitli monolitik yapılar için geçerlidir. Küçük hacimli standart olmayan yapıların betonlanması için kalıp kullanılması en çok tavsiye edilir.

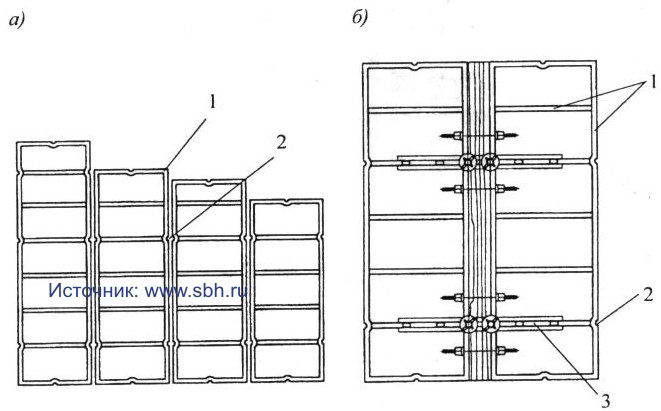

Büyük panel kalıp büyük boyutlu kalkanlar ve bağlantı elemanlarından oluşur. Kalıp panoları, ek taşıyıcı ve destekleyici elemanlar kurmadan tüm teknolojik yükleri algılar. Genişletilmiş duvarların, tavanların ve tünellerin betonlanmasında kalıp kullanılır. Kalkanların boyutu, betonlanacak yapının boyutuna eşittir: duvarlar için - odanın genişliği ve yüksekliği, zemin için - bu katın genişliği ve uzunluğu. Geniş bir alanın beton zeminleri olması durumunda, yapının betonunu bir vardiyada döşemek ve sıkıştırmak mümkün olmadığında, zemin haritalara bölünür. Kartın boyutları teknolojik düzenlemeler tarafından belirlenir, sonraki kartlara yeterli yapışmayı sağlamak için sınırlarına 10 x 10 mm hücreli 2 ... 4 mm kalınlığında bir metal ağ yerleştirilir. Monolitik duvarları ve bölmeleri, prefabrik tavanları olan binalar için geniş panel kalıp önerilir. Katlanabilir büyük panel kalıp, değişken kesitli yapıların betonlanması için de kullanılır (silolar, bacalar, soğutma kuleleri).blok kalıp- bu, üst üste binen bir cihaz olmadan bir bina hücresinin konturu boyunca aynı anda üç veya dört duvarın inşası için tasarlanmış hacim ayarlı bir kalıptır. Kalıp, dikilen duvarların kalınlığına eşit boşluklarla ayrı bloklardan monte edilir.

Monolitik dış ve iç taşıyıcı duvarlara ve prefabrike tavanlara sahip binalar için, birleşik bir varyant önerilir: duvarların dış yüzeyleri için - büyük panel kalıp ve iç yüzeyler ve duvarlar için - blok, dikey olarak hareketli ve çıkarılabilir kalıp.

Blok Formları uzaysal kapalı bloklardır: tek parça ve sert, bir koni üzerinde yapılmış, ayrılabilir veya kayar (yeniden yapılandırılabilir). Blok kalıplar, nispeten küçük hacimli kapalı yapıların sadece dikey değil, aynı zamanda yatay yüzeyler için de betonlanması için kullanılır. Ayrıca, duvarların, asansör boşluklarının, bağımsız temellerin, kolonların vb. hacimsel elemanları için kullanılırlar.

Değişken kalıp U-şekilli bölümlerden oluşur ve duvarların ve tavanların aynı anda betonlanması için tasarlanmış yatay olarak çıkarılabilir büyük boyutlu bir bloktur. Sıyırma sırasında, bölümler içe doğru kaydırılır (sıkıştırılır) ve bir vinç tarafından daha sonra çıkarılması için açıklığa doğru yuvarlanır. Bu kalıp, konut ve sivil binaların enine taşıyıcı duvarlarını ve monolitik tavanlarını betonlamak için kullanılır. Bu tip uzunlamasına hareket eden kalıp, monolitik uzunlamasına taşıyıcı duvarlara ve monolitik betonarme tavanlara sahip binalarda uygulama bulmuştur.

Planda basit bir konfigürasyona, geniş bir taban alanına ve cephelerin düz yüzeylerine sahip binalar için hacimsel ayarlanabilir kalıplar önerilir - tünel, dikey ve yatay hareketli kalıplar.

tünel kalıbı- binanın iki enine ve bir boyuna duvarının aynı anda dikilmesi ve bu duvarların üzerine bindirilmesi için tasarlanmış hacimsel ayarlanabilir kalıp. Tünel, yatay ve dikey kalkanları hızlı açılan kilitlerle birbirine bağlanarak karşılıklı iki yarım tünelden oluşturulabilir. Tünel tipi kalıp, çoğunlukla monolitik iç duvarları, monolitik tavanları ve menteşeli cephe panelleri olan binalar için kullanılır.

yatay kalıp yatay olarak uzatılmış yapıların ve yapıların yanı sıra geniş bir çevreye sahip kapalı bir bölümün yapılarını betonlamak için tasarlanmıştır.

kayar kalıp yüksek binaların ve yapıların duvarlarını betonlamak için kullanılır. Duvarların çevresi boyunca monte edilen ve betonlama ilerledikçe hidrolik krikolar tarafından kaldırılan mekansal bir kalıptır.

Kat sayısı fazla olan ve basit bir iç yerleşim planına sahip nokta (kule) tipi binalar için dikey olarak çıkarılabilir blok tipi kalıp veya kayar kalıp tavsiye edilir.

Pnömatik kalıp- Yapının boyutlarına göre kesilmiş esnek, hava geçirmez kabuk. Kalıp çalışma konumuna getirilir, içeride aşırı hava veya diğer gaz basıncı oluşturulur ve betonlanır. Bu tür kalıplar, nispeten küçük hacimli ve eğrisel ana hatların betonarme yapıları için geçerlidir.

Sabit kalıp Sıyırma yapmadan yapıların dikilmesinde, kaplama oluşturulmasında ve ayrıca termal ve su yalıtımında kullanılır.

Beton işleri sırasında kalıp sistemlerinin aşağıdaki yardımcı elemanları kullanılır.

asma platformu- Duvarların betonlanması sırasında bırakılan deliklere sabitlenen braketler yardımıyla cephelerin yan tarafından duvarlara asılan özel iskeleler.

Açılır iskele- Sökülmeleri sırasında tünel kalıplarını veya döşeme kalıplarını çıkarmak için tasarlanmış iskeleler.

açılış şekillendiriciler- monolitik yapılarda pencere, kapı ve diğer açıklıkları oluşturmak için tasarlanmış özel bir kalıp.Monolitik yapıların üretilebilirliğini geliştirmek ve bir betonarme iş kompleksinin uygulanması için işçilik maliyetlerini azaltmak için ana talimatlar:

Betonun taşınması, döşenmesi ve sıkıştırılması için minimum işçilik maliyetlerini azaltan kimyasal katkı maddeleri içeren son derece hareketli ve dökme beton karışımlarına geçiş - el emeğini %35'ten %8'e düşürmek ve aynı anda betonlama yoğunluğunun artmasıyla, göreceli olarak beton karışımını döşemenin maliyeti önemli ölçüde azalır;

Tamamen hazırlanmış takviye kafeslerinin kullanımı, kaynaklı bağlantılardan mekanik bağlantılara geçiş - emek yoğunluğunda 1,5 ... 2 kat azalma;

Güverte temizleme ve yağlama maliyetini ortadan kaldıran özel bir polimer yapışma önleyici kaplamaya sahip modüler sistemlerin envanter, hızlı serbest bırakma kalıbının kullanılması;

Sürekli betonlama için kalıp sistemlerinin kullanılması, sabit kalıp kullanılması, sökülmesi için işçilik maliyetlerinin azaltılması veya ortadan kaldırılması.

Monolitik betonarme yapıların montajının toplam emek yoğunluğunu %100 olarak alırsak, kalıp yapımı için işçilik maliyetleri yaklaşık %45...65, donatı - %15...25 ve beton - 20.. .30%.

Makale şirket tarafından dijital olarak hazırlanmış ve gönderilmiştir.

2. KOMPLE BETON ÜRETİMİ VE BETONARME İŞLERİ.

2.1 Karmaşık sürecin bileşimi.

Monolitik betonarme yapıların karmaşık yapım süreci, teknolojik olarak ilişkili ve sırayla gerçekleştirilen basit süreçlerden oluşur:

Kalıp ve iskele kurulumları;

bağlantı parçaları kurulumu;

gömülü parçaların montajı;

beton karışımının döşenmesi ve sıkıştırılması;

betonun yazın bakımı ve kışın sertleşmesinin yoğunlaştırılması;

sıyırma;

genellikle prefabrik yapıların bir montajı vardır.

Betonun sıyrılma mukavemeti kazanması için gereken süre genel teknolojik döngüye dahildir.

Basit süreçlerin bileşimi, emek yoğunluğu ve yürütme sırası, dikilen monolitik yapıların türüne ve özelliklerine, kullanılan mekanizmalara ve kalıp türlerine, işin teknolojik ve yerel özelliklerine bağlıdır.

Her basit süreç, entegre bir ekip halinde birleştirilen özel birimler tarafından gerçekleştirilir. Yapı, iş akışını düzenlemek için gerekli olan kulplara, planlı olarak katmanlara bölünmüştür.

katmanlama- betonda kırılmaların kabul edilebilirliği ve sıcaklık ve çalışma derzlerinin oluşma olasılığı nedeniyle yüksek irtifa kesimi. Bu nedenle, tek katlı bir bina genellikle iki katmana ayrılır: birincisi temeller, ikincisi ise diğer tüm çerçeve yapılardır. Çok katlı bir binada, katlı bir kat kat olarak alınır. 4 m'den daha yüksek bir katman yüksekliği istenmez, çünkü yüksek bir yükseklik ve yoğun betonlama ile, döşenen beton karışımından kalıp üzerindeki yanal basınç artar.

Kavramalara ayrılma- aşağıdakileri içeren yatay kesim:

Her basit işlemin emek yoğunluğu açısından eşdeğer, izin verilen sapma %25'ten fazla değildir;

en küçük beden kulplar (çalışma alanı) - bir vardiya sırasında bağlantının çalışması;

bloğun boyutuna bağlı olarak, kesintisiz veya çalışma derzleri cihazı ile betonlanan yakalamanın boyutu;

nesne üzerindeki yakalama sayısı, iş parçacığı sayısının bir katına eşit veya katları.

Bir vardiyanın ortasında bir işçi bağlantısının bir kavramadan diğerine geçişi istenmeyen bir durumdur. Kulpların boyutu genellikle bina bölümünün uzunluğuna karşılık gelir veya tam sayıda yapısal eleman içermelidir - temeller, kolonlar, diğer yapılar veya çalışma ve genleşme derzlerinin yapımı için belirlenen bölümlerin sınırları tarafından belirlenir.

Karmaşık hat içi somut çalışma sürecinin uygulanmasının net bir organizasyonu için, gereklidir:

Her sürecin karmaşıklığını belirleyin;

nesneyi, vardiya sırasında bağlantının çalışması için yeterli olacak şekilde, her bir süreç için emek kapasitesi açısından benzer şekilde katmanlara ve kulplara ayırın;

akışın ritmini ve genel optimal çalışma süresini belirlemek;

işyerine kalıp, donatı ve beton karışımı sağlamak için en uygun ekipmanı belirlemek ve seçmek;

bireysel süreçlerin karmaşıklığına, akışın kabul edilen ritmine göre gerekli işçi sayısını belirlemek ve birimleri ve ekipleri tamamlamak;

karmaşık sürecin bir takvim (vardiya) çizelgesini hazırlayın.

Akışların havuzlanmasıyla ilgili seçenekler mümkündür. Bu nedenle, genellikle bir akış kalıbında kurulur ve takviye hemen içine monte edilir. Duvarların ve tavanların betonlanması ve ilgili işlemler bağımsız akışlara ayrıldığında ayırma da mümkündür.

Betonlama, monolitik yapıların inşa edilmesinin karmaşık sürecinde önde gelen süreçtir. Bu süreç, beton karışımının nakliyesi, işyerine teslimi, kabulü ve sıkıştırılması ile ilgili işlemlerden oluşur. Betonlama, teknolojik olarak yakından bağımlı olan kalıp ve donatı işlerinin zamanlamasını etkiler. Bu nedenle, heterojen süreçlerin farklı emek yoğunluğunda ritmik bir akış sağlamak için, her biri için farklı bir sayısal bağlantı bileşimi ile aynı çalışma süresi (betonlama süresi) alınır.

Çalışma teknolojisi için birkaç olası seçenek geliştirmek ve seçeneği en uygun teknik ve ekonomik göstergelerle kabul etmek arzu edilir. İşlerin üretimini tasarlarken, mümkünse, ilk vardiyada yapıların betonlanması ve montajı için süreçlerin uygulanmasını sağlamalıdır.

İş tasarımının temel prensibi: kaç işlem, kaç kulp (çalışma alanları, beton blokları). Masada. 21.1, monolitik duvarlara ve prefabrik tavanlara sahip çok katlı konut tek bölümlü bir binanın katının inşası için çalışma programını gösterir. İş tasarlanırken, tüm inşaat süreçlerinin dört karmaşık süreçte birleştirilmesi, zemin tutuşunun yaklaşık olarak eşit miktarlarda (işgücü yoğunluğunun %25'i dahilinde) 4 çalışma alanına bölünmesi, kalıp ihtiyacının 4 kat azaltılması planlanmaktadır. - bir çalışma alanındaki betonlama hacmine .

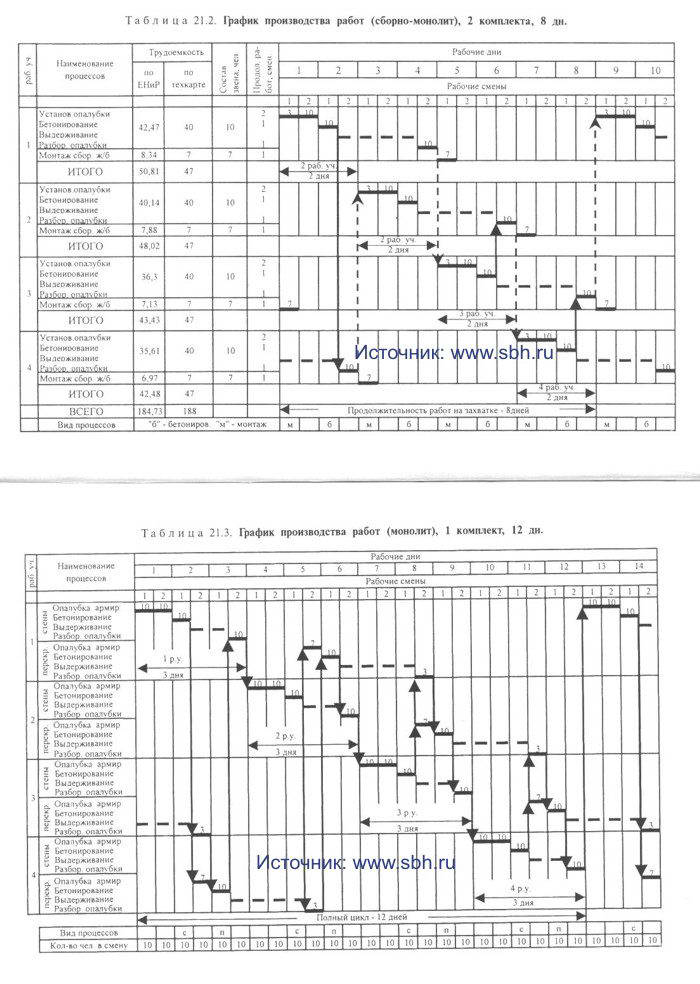

Tablo 21.1. İŞLERİN ÜRETİM TAKVİMİ (AKSESUAR-MONOLİT), 1 SET, 12 GÜN.

İşlerin üretimi için program tasarlanırken, işin entegre bir ekip tarafından iki vardiya halinde, betonlama - sadece ilk vardiyada gerçekleştirileceği dikkate alındı. Komşu sahadaki teknoloji sadece betonun kürlenme sürecini kontrol ettiğinde kurulum bir "pencerede" gerçekleştirilecektir. Prefabrik yapıların döşenmesinden en az iki gün önce, yazın sıyırma işleminden önce duvarların betonunun kürlenmesi için bir gün yeterli olduğu öngörülmektedir. Kurulumun kendisini zamanında ertelemeniz ve duvar kalıbını bu çalışma alanına, ancak bir sonraki katta (kat) kurmadan önce gerçekleştirmeniz önerilir. Bir alandaki çalışma süresi, bu alandaki perde kalıbının kurulumunun başlangıcından bitişikteki duvar kalıbının montajının başlangıcına kadar alınır, süre bir kalıp seti ile 4 ve 3 gün olacaktır. , ve iki set ile 2 gün; 1.5 ve 1 gün. Böyle bir ritimle, kavrama üzerindeki çalışma süresi, iki set ile 16 ve 12 günlük bir set ile sağlanır - sırasıyla 8; 6 ve 4 gün.

İlgili çalışma programı tasarlanırken, iki çalışma bölümüne dayalı bir kalıp setinin kullanılması sağlanır (Tablo 21.2). İki takım kalıp, sabit sayıda işçi ile - vardiya başına 10 kişi, Daha iyi koşullar betonun kürlenmesi için (iki gün sonra deforme olur), kelepçe üzerindeki çalışma döngüsü 12 günden 8 güne düşürülür, betonlama ve montaj sadece ilk vardiyada yapılabilir.

Tipik bir zeminin inşası için üretim programı monolitik bina bir çalışma alanı için bir takım kalıp ile tabloda verilmiştir. 21.3. Tüm inşaat süreçleri de 8 karmaşık olana ayrılmıştır:

1) basamak kalıbının montajı ve takviye kafeslerinin montajı;

2) duvarların betonlanması;

3) beton duvarların dayanım kazancının korunması ve izlenmesi;

4) duvar kalıbının sökülmesi, onarımı, gerekirse yağlanması;

5) tavan kalıbının montajı, takviye ağlarının ve çerçevelerin döşenmesi;

6) zeminlerin betonlanması;

7) beton zeminlerin kürlenmesini sağlamak ve izlemek;

8) döşeme kalıp sökme, onarım, yağlama.

Süreçlerin zamanında birbirine bağlanması, gerekli ardışık süreçlerin üç çalışma alanı içerisinde gerçekleştirilebilmesini sağlar:

Çalışma alanı başına 3 günlük bir ritimle 12 günde zemindeki tüm iş setinin tamamlanmasını sağlamak;

entegre ekibin yapısını değiştirmeden komşu bölgelerdeki bireysel süreçlerin birleştirilmesini ve paralel yürütülmesini organize edin: işçiler için günlük ihtiyaç: 10 kişi;

Kalıp panelleri sökülmeden önce öngörülen beton kür süreleri içinde (duvarlar için bir gün ve tavanlar için iki gün), beton sertleştirme yoğunlaştırma kaynakları kullanılmadan, yaz koşullarında sıyırma mukavemeti kazanır.

Tablo 21.2 İŞLERİN ÜRETİM PROGRAMI (MONLİT-MONOLİT), 2 TAKIM, 8 GÜN.

Tablo 21.3 ÇALIŞMA PROGRAMI (MONOLİT), 1 SET, 12 GÜN.

Döşeme bölümünün betonlanmasından sonra, işçilerin bir sonraki katın duvarlarının kalıbını kurmak için bu sahaya dönmesi 7,5 gün sürer, bu süre betonun markalı mukavemetin %70'ini kazanması için yeterlidir.

İşin tasarımı ve organizasyonu için uygun, iki günlük modüler bir döngüdür. Bu süre zarfında, bir işçi ekibi tek vardiyada kalıbı şantiyede söker ve gerekirse onarır; iki vardiyada (gün içinde) ertesi günün ilk vardiyasında betonlama yapacağı komşu alana kalıp ve donatı kafeslerini kuruyor. Bu alandaki sonraki dört vardiya betonun kürlenmesidir, bu süre zarfında ekip başka bir alanda (kalıp montajı, donatı ve betonlama) benzer bir dizi işlemi gerçekleştirir. İki takım kalıp varlığında ve bir ekip çalışması ile kavramadaki çalışma döngüsü 16 gün olacak, bu süre zarfında iki ekip iki kattaki işi tamamlayabilecektir.

Tipik bir katın monolitik yapılarının inşası ile ilgili işlerin bir ekip tarafından üretilmesine ilişkin program Tablo'da verilmiştir. 21.4. İki kalıp setinin varlığı, aşağıdaki işlem sırasını sağlamanıza izin verir:

1) ilk bölümde duvar kalıbı ve donatı kurulur;

2) Birinci bölümde duvarların betonunun kürlenmesi sürecinde ekip dördüncü bölüme geçer, tavanların kalıplarını söker, üçüncü bölümde duvarların kalıplarını kurar ve donatıyı döşer;

3) Üçüncü bölümde duvarların betonunun kürlenmesi sürecinde, ekip ilk bölüme döner, burada duvar kalıbını söker, kalıp ve zemin donatısını kurar, bu zemini betonlar vb.

Tablo 21.4 ÜRETİM PROGRAMI (MONOLİT), 2 SET, 16 GÜN.

Bu çözümün başlıca avantajları, bir ekibin iki gün boyunca sabit bir ritimde çalışması, betonlamanın sadece ilk vardiyada yapılması, her bölümde duvar ve tavanlar için yükleme öncesi kür süresinin 16 gün olmasıdır.

Aynı ritim için işlerin iki günde üretilmesi için program, tüm iş kompleksinin 8 günde iki ekibin çalışmasıyla yerde uygulanması Tabloda verilmiştir. 21.5. Kavramayı dört çalışma alanına bölerken iş organizasyonunun ayırt edici özellikleri:

işçilerin ilk tugayı 1 ve 2 numaralı çalışma bölümlerine, ikinci - 3 ve 4 numaralı bölümlere hizmet eder;

serbest bırakılan kalıbın birinci bölümden üçüncü bölüme taşınması planlanmaktadır, ikinci kalıp seti 2 ve 4 numaralı çalışma bölümlerine hizmet vermektedir.

Tablo 21.5 ÜRETİM PROGRAMI (MONOLİT), 2 SET, 8 GÜN.

Uygulanan teknolojinin dezavantajı, betonun şantiyeye ulaştırılması ve montaj sahasına ulaştırılmasındaki zorluklar nedeniyle komşu alanlarda duvar ve tavanların aynı anda betonlanması olabilir. Ekiplerin çalışması için günlük zaman değişimi, yalnızca ilk vardiyada beton dökümüne izin verir.

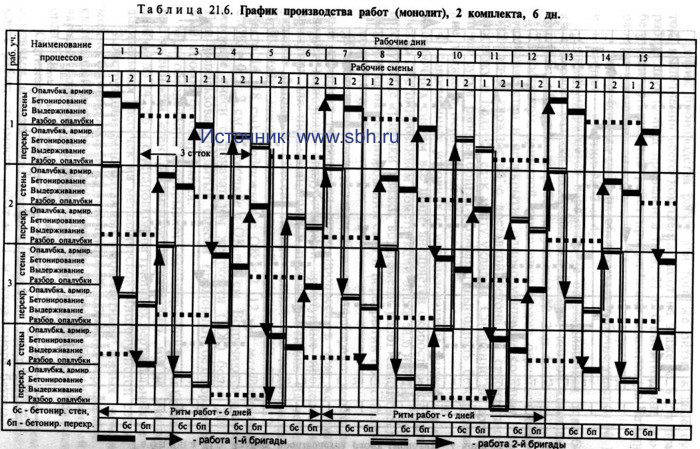

Modern koşullarda, evrensel kalıp sistemlerinin kullanımıyla, 6 ve 4 gün içinde zemin yapılarının betonlanmasıyla yüksek hızlı inşaat giderek daha fazla tanıtılmaktadır. Bağımsız ekiplerin beton duvarlar ve zeminler üzerindeki çalışmalarını zamanında bağlamak için ilgili programlar Tablo'da sunulmuştur. 21.6 ve 21.7.

Tablo 21.6 ÜRETİM PROGRAMI (MONOLİT), 2 SET, 6 GÜN.

Tablo 21.7 ÇALIŞMA PROGRAMI (MONOLİT), 2 TAKIM, 2 SET, 6 GÜN.

Beton döşeme hızına bağlı olarak, bu işlem için gerekli makine seti seçilir, aynı hızda, kendileri için kabul edilen mekanizma ve cihazlarda kalıp ve güçlendirme işlemleri yapılmalıdır. Beton karışımlarının döşenme hızı, hareketliliklerinden büyük ölçüde etkilenir. Uygulamak döküm karışımları koni taslağı (OK) 12 cm'den (genellikle 14 ... 18 cm) fazla olan, mobil OK ile = 2...12 cm, yerleşik OK ile = 0,5...2 cm ve sert OK = 0 cm ile. özelliklesert 200 s'den fazla sertlik indeksi (LI) olan karışımlar. Dökme karışımları kullanırken titreşimsiz bir betonlama yöntemi kullanılır.

Uzun duvarlarla sürekli betonlama sağlamak için, sınırlarda metal çok hücreli bir ağdan dikey bölme kesimlerinin yerleştirilmesiyle 14 ... 16 m uzunluğa kadar bölümlere ayrılması önerilir.

Çok katlı monolitik konut binalarının yapıları, büyük panel, hacim ayarlı, kayar ve diğer kalıp türlerinde betonlanabilir. Seçilen seçeneğin, kalıbın kurulum ve sökülme sürecini mekanize etmesine izin vermesi önemlidir.

En iyi seçenek mekanizasyon üç ana gösterge tarafından belirlenir: çalışma süresi; işin emek yoğunluğu; 1 m3 serilmiş beton başına iş maliyeti.

Betonlama için önde gelen akışın (işlemin) performansına göre, diğer akışlar için bir dizi makine seçilir - kalıp montajı, donatı montajı vb. sadece ana ekipmanın yüksek performanslı kullanımını sağlamanız gerekir. Böylece, vinç tüm ana süreçlerde yer alabilir - iş yerine kalıp, takviye, beton karışımı sağlama, sıyırma.

Özel akışlar ve bağlantılarla çalışmak, kalıp setinin ve vinç ekipmanının daha verimli kullanılmasını sağlar, teknolojik kesintileri ortadan kaldırır ve işin ritmini ve kalitesini artırır.

Kavrayıcı üzerindeki kalıbın demontajı yaz koşullarında ve kışın - ısıl işlemden sonra - ancak sıyırma mukavemeti kazanıldığında yapılabilir. Kalıbın sökülmesi, kurulumunun tersi sırayla gerçekleştirilir. Beton duvarlar için 50 kg/cm2 ve zeminler için 100 kg/cm2 dayanım kazandığında, sıyrılmış yapıların yüklenmesine izin verilir.

Bir kat yüksekliğe kadar betonarme yapıların inşası (monolitik temeller, istinat duvarları, temiz zeminler veya beton hazırlama) veya bir binanın zemininin betonlanması üzerindeki toplam çalışma süresi:

T \u003d t (m + n -1) + tb

nerede T - toplam çalışma süresi, gün; t- akış ritmi, günler; m, yakalama sayısıdır (çalışma alanları); P- yürütülen basit işlemlerin sayısı; tb- kalıpta betonun sertleşme süresi, günler.

Buradan, önceden belirlenmiş bir çalışma süresi ile gerekli yakalama sayısını belirleyebilirsiniz:

m \u003d (T - tb) / t - p + 1.

2.2. BETON İŞLERİN MEKANİZASYONU

Makale şirket tarafından dijital olarak hazırlanmış ve gönderilmiştir.

Beton karışımı emtia beton fabrikalarında yapılır. Bir şantiyenin ayda 3000 m3'ten fazla beton tüketmesi ve yerinde beton santrali (ünitesi) kurulmasının mümkün olması durumunda, inşaatı ekonomik olarak yapılabilir.

Beton karışımının taşınması. Beton karışımı, beton kamyonları veya beton mikserleri ile tüketiciye yani beton çalışma alanına ulaştırılır. Beton kamyonları - 3 ... 5 m3 gövde hacmine sahip açık damperli kamyonlar, genellikle şantiyeye 10 dakika içinde bir beton santrali yerleştirildiğinde kullanılır. Beton mikser kamyonları, MAZ, KamAZ (küçük hacimler için) ve Renault, Mercedes (büyük hacimler için) gibi araçlara monte edilen 5 ... 8 m3 hacimli bir beton mikseridir. Ev tipi transmikserler iki çalışma modu ile üretilir: Sürücünün komutuyla kabinden beton karışımının cebri karıştırılması ve beton karışımının sadece araç hareket halindeyken karıştırılması. İkinci tip mikserlerin dezavantajı, uygulamalarının sınırlı kapsamıdır, yalnızca betonlamanın programa göre sıkı bir şekilde yapıldığı tesislerin yapımında, öngörülemeyen bekleme durumunda boşaltma çok daha karmaşık hale gelir.

Beton karışımının döşenmesi. Beton karışımı yapıya çeşitli şekillerde beslenir: tepsi ile, kaldırma mekanizmaları ile, beton pompaları ile. İlk iki yöntem, vardiya başına 50 m3'e kadar beton döşerken, üçüncüsü - herhangi bir hacim için kullanılır, ancak vardiya başına en az 45 m3 beton karışımı döşerken kullanmak ekonomik olarak uygundur. Örneğin, bir temel levhası dökülürken ve çukurun dibine bir araba sürme olasılığı, betonlanacak yapının seviyesinin üzerine bir beton karıştırıcı monte etmek mümkünse, tepsi boyunca beton karışımı beslenir. Tepsiler neme dayanıklı kontrplak veya 6 m uzunluğa kadar metal levhalardan yapılmıştır.Beton karışımını küvet veya bunkerlerde beslemek için diğer yükleme ve boşaltma işlemlerinde kullanılan mevcut kaldırma mekanizmaları kullanılmaktadır. Bunlar ağırlıklı olarak mobil ve kule vinçlerdir, bazen ataşman vinç kullanırlar. Kovalar 0,3 ... 1 m3 hacme sahiptir ve beton karışımını sağlama kolaylığı için, üzerine tamamen boşaltılması için bir vibratörün monte edildiği bir "cam" şeklinde yapılır.

Beton karışımını döşerken en yaygın olarak beton pompaları kullanılır. Vardiya başına 80 m3'e kadar beton döşeme hacmi ile KamAZ, MAZ, Mercedes araçlarına dayalı yerli veya ithal beton pompaları kullanılmaktadır. Kamyona monte beton pompaları, bir yükleme hunisi, bir pompa ve bir dağıtım bomu ile donatılmıştır. Beton karışımı dikey (80 m'ye kadar) ve yatay (360 m'ye kadar) yönlerde beslenir. Vardiya başına 60 m3'ten fazla beton ihtiyacı olan tesislerin yanı sıra artan kat sayısı (20 kattan fazla) olan binaların yapımında, beton finişer dağıtımı ile birlikte sabit beton pompaları kullanılmaktadır. 60 m'ye kadar erişim mesafesine sahip beton finişerler, monte edilmiş bina yapılarına veya yardımcı desteklere kurulur. Beton pompasının hunisi, içinden karışımın aktığı dikey bir boru hattı vasıtasıyla beton finişerine bağlanır. Beton finişerin bir park yerinden, birkaç kat üzerine beton serilir. Kütlesi 1...6 ton olan beton finişer tesiste kurulu bir montaj vinci ile bir sonraki otoparka taşınır, beton boru uzatılır ve beton karışımı binanın yeni kurulan katlarına beslenir. Beton karışımını sıkıştırmak için, iş teknolojisi gerektiriyorsa, çeşitli amaçlar için vibratörler kullanılır: dikey yapılar için - derin vibratörler, yatay yapılar için - titreşimli şaplar.

Beton karışımının yapıya çeşitli teknolojik makine setleri ile tedarik edilmesinin nispi maliyetinin karşılaştırılması, Şek. 21.1.

3. AÇILIP DEĞİŞTİRİLEBİLİR KALIPLARDA BİNA İNŞAATI

İki tip katlanabilir kalıp vardır: küçük panel ve büyük panel. Eskinin montajı manuel olarak yapılabilir, büyük panel kalıp vinç montajı gerektirir. Modern sistemler Kalıplar, binaların temelleri, kolonları, traversleri, duvarları, tavanları ve diğer yapısal elemanların betonlanması için geçerlidir.

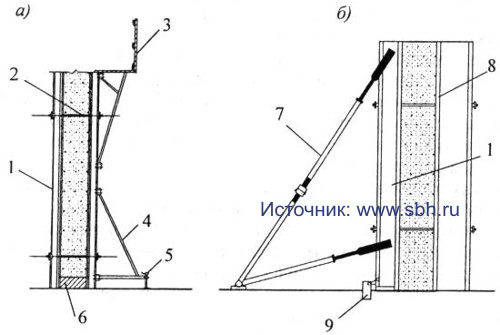

3.1. DUVAR VE KOLON KALIPLARI

3.1.1. İNCE KALKAN KALIP

Çelik, kontrplaktan veya kombine edilmiş çeşitli küçük boyutlu kalkanların yanı sıra sabitleme elemanları ve destek cihazlarından oluşur. Kalkanlar 3 m2'den fazla olmayan bir alana sahiptir, bu tür bir kalıbın bir elemanının kütlesi 50 kg'ı geçmemelidir, bu da gerekirse kalıbın manuel olarak kurulmasına ve sökülmesine izin verir. Aynı zamanda beton karışımının kalıp üzerindeki yanal basıncı 0,6 kPa'ya kadar korunur. Mekanizmaları kullanmak ve işçilik maliyetlerini azaltmak için, kalıp panelleri, vinçler kullanılarak kurulacak ve kaldırılacak büyük boyutlu düz kalıp panellerine veya boşluk bloklarına önceden monte edilebilir.

Küçük panel kalıplar çok yönlüdür, çok çeşitli yapıların inşası için kullanılabilirler - temeller, kolonlar, duvarlar, kirişler, tavanlar. Kontrplak güvertenin dikkatli yüzey işlemi, 200 döngüye kadar çalıştırılmasını mümkün kılar. Kalıp panellerini çerçeveye takmanın kolaylığı, aşınmış bir güverteyi hızlı bir şekilde değiştirmenizi sağlar.

Kalıp sistemlerinin kurulum ve demontajının üretilebilirliği öncelikle tasarım ile belirlenir. bağlantı elemanları. Evsel kalıplarda, pimli ve cıvatalı bağlantılara sahip bir kaplin veya metal çubuk şeklinde kilitlemeler kullanılır. Böyle bir kilitleme çözümü, sökme sırasında ve özellikle sıkışma sırasında büyük çabalar ve önemli işçilik maliyetleri gerektirir. Ön montajda, genellikle eski cıvatalı bağlantılar kullanılırken, yabancı deneyim cıvatalı bağlantıların hariç tutulmasına dayanmaktadır.

Küçük panel kalıbın önemli bir dezavantajı, kalıbın montajı ve çıkarılması için yüksek işçilik maliyetleri, bu işlemlerin düşük düzeyde mekanizasyonudur.

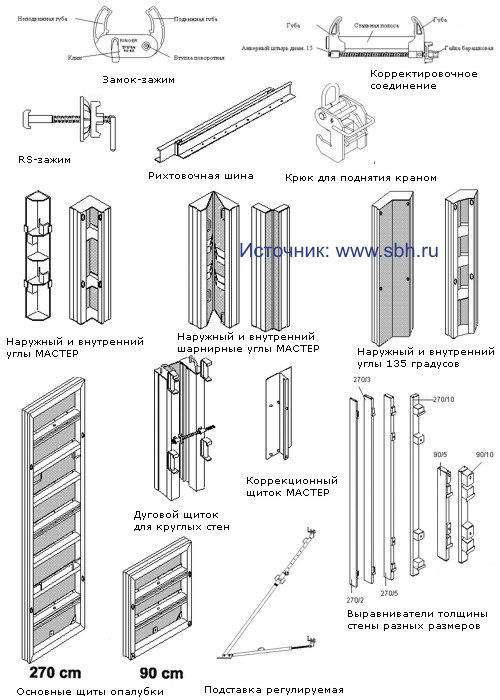

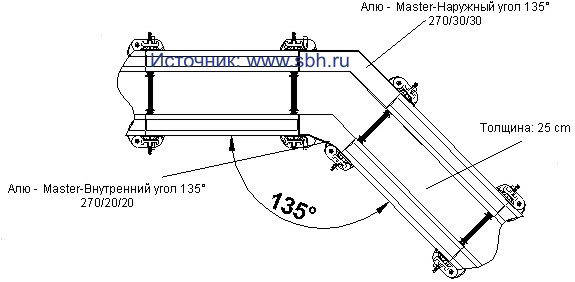

"Doka" şirketinin küçük panel kalıbı "Framaks".Çerçeve küçük panel kalıp "Framaks", Moskova bölgesindeki şantiyelerde yaygın olarak kullanılmaktadır. Kalıp, duvarları, temelleri ve kolonları betonlamak için tasarlanmıştır (Şekil 22.1). Tek bir tasarım çözümü ile bir dizi modifikasyona sahiptir. 80 kN/m2'ye kadar yanal beton basınçları için sıcak daldırma galvanizli çelik çerçeve kullanılabilir. Kapalı kontur ve toz boya sayesinde yapının yüzeyi beton karışımından kolay ve hızlı bir şekilde temizlenir. 60 kN/m2'yi aşmayan bir basınçta ve elemanların manuel olarak montajında, benzer bir alüminyum çerçeve kalıbı "Alu-Framax" kullanılır. Bu iki seçeneğin döşemesi aynıdır, kenetleme ve sabitleme cihazları ve aksesuarları aynıdır.

Framax kalıp sisteminin bir özelliği, az sayıda kalıp elemanıdır. Üç yükseklik uygulanabilir: 135, 270 ve 330 cm genişlikte elemanların boyutları 135, 90, 60, 45 ve 30 cm veya 5 boyuttadır. Elemanların ve bağlantılarının tasarımı, çeşitli boyutlardaki yüzeylerin kalıplanmasını kolaylaştıran hem dikey hem de yatay olarak konumlandırılmalarına izin verir. Geniş kalıp alanları için ve panelleri büyük panel kalıpta birleştirirken, 2,7x2,4 m büyük boyutlu bir panel kullanılması tavsiye edilir (Tablo 22.1).

Tablo 22.1 Kullanılan çerçeve elemanları "Framax"

Boyutlar, m |

Ağırlık (kg |

Boyutlar, m |

Ağırlık (kg |

Boyutlar, m |

Ağırlık (kg |

evrensel elemanlar |

|||||

Güverte çeşitli versiyonlarda yapılabilir - 21 mm kalınlığında su geçirmez kontrplaktan, arkadaki çerçeveye vidalarla tutturulmuş alüminyum ve galvanizli çelik levhalardan, beton yapının temiz ve pürüzsüz bir yüzeyini sağlayan ve güverte değişimini kolaylaştıran .

Kalıp elemanının kontur çerçevesinin, çerçevenin dış profili boyunca uzanan özel bir oluğa sahip olması nedeniyle, kalıp elemanlarının birbirine bağlantısı, çerçevenin herhangi bir yerinde hızlı ve güvenilir bir şekilde gerçekleştirilebilir. İki elemanı birbirine bağlamak için, hızlı hareket eden ve evrensel uzatılmış (kalıp panelleri arasında bir ek varsa), elemanların bağlantısını basit bir çekiç darbesiyle sabitlemenizi sağlayan kilitler (kelepçeler) kullanılır. Doka, hızlı serbest bırakma kelepçeleri kullanır. Yatay genişlemeyi algılamak için vida bağları kullanılır, bu da hızlı kurulum ve sökme sağlar.

Kalıp, küçük ve büyük güverte yükseklikleri için çok çeşitli yapıların inşası için uyarlanmıştır.

Vida bağları kullanarak kalıp panellerinin birbirleriyle bağlantısını tek bir kalıp sisteminde başarıyla çözdü. Bunu yapmak için, kalıp çerçevesinde özel olarak bırakılan ankraj manşonlarına yerleştirilmiş vida dişli ankraj çubukları kullanın. Ankraj vidaları, yüzeye geniş bir yapışma alanına sahip özel ankraj plakaları ve plakalara eksensel olarak tek bir bütün halinde bağlanan ankraj somunları yardımıyla sabitlenir ve sabitlenir. Vida bağı, konik ankraj manşonundan geçen ankraj vidalarının çerçeve elemanlarını birbirine eğik olarak bile sabitlemesine izin verecek şekilde tasarlanmıştır. Ankraj plakasının tasarımı, kalıba sağlam bir şekilde oturmasını ve ankraj somunlarının güvenilir şekilde sabitlenmesini sağlar.

Yüksek mukavemetli çerçeve çerçeveleri ve rijit güverte yapısı, panelleri kararlı ve düşük deformasyonlu hale getirerek, karşıt kalıp panellerinin yalnızca iki bağlantı çubuğuyla birbirine bağlanmasına olanak tanır ve böylece oldukça esnek bir sistem sağlar.

"Doka" şirketinin küçük panel kalıbı "Frameco". Doka şu anda kullanım için geliştirilmiş çerçeve kalıp sistemi Frameco'yu önermektedir. Kutu şeklindeki kalıbın çelik sıcak daldırma galvanizli çerçevesi, yüksek mukavemet ve sertlik sağlar, kalıp levhasının uçlarını hasardan korur. Çerçevenin dış profili boyunca mevcut oluk, bitişik kalıp elemanlarını herhangi bir yerde dikey ve yatay konumda bağlamanıza izin verir. Bağlantı parçaları ve bileşenleri olarak Framax sisteminin ürünlerini kullanabilirsiniz. Sistemlerin çerçeve profilleri aynı, Frameco sisteminin kalıp döşemesi incelmiş, kalınlığı 18 mm.

Standart boyutlardaki elemanların ızgarası biraz değişti. 330 kg kütleli tek büyük boyutlu eleman 2.4 x 3.0 m kalır, 60 kN / m2 yük için tasarlanmış kalan elemanlar üç nominal genişliğe sahiptir - 1.0; 0,75 ve 0,5 m ve iki yükseklik - 3,0 ve 1,2 m (Tablo 22.2). Kolonların kalıpları için beton karışımının 90 kPa'ya kadar basıncına izin veren özel elemanlar geliştirilmiştir. Kalıp panelleri 0.9 m genişliğe ve üç yüksekliğe sahiptir - 3.0; 1,8 ve 1,2 m, kalıbı gerekli kolon yüksekliğine en uygun şekilde ayarlamanıza olanak tanır. Panellerdeki deliklerin elverişli konumu, 5 cm'lik artışlarla 75 x 75 cm'ye kadar kesitli kolon kalıplarının monte edilmesini mümkün kılar.

Tablo 22.2 UYGULANAN ÇERÇEVE ELEMANLARI "FRAMECO"

Boyutlar, m |

Ağırlık (kg |

Boyutlar, m |

Ağırlık (kg |

Boyutlar, m |

Ağırlık (kg |

|

Evrenselelementler |

||||||

Eksantrik ve uzun kilitler, sistemin tüm elemanlarını hızlı ve sağlam bir şekilde bağlamanıza olanak tanır. Her cihazın parçaları birbirine bağlıdır, kaybolmaz. Kirliliğe karşı dayanıklıdırlar. Kilitler, bitişik kalıp panellerini, kilitteki özel bir deliğe bir çekiçle sürülen özel bir pim ile bağlar. Aynı zamanda, kalıp panellerinin bağlı elemanları birlikte çekilir, kenetleme cihazı, kalkanların çerçevesindeki olukların varlığı nedeniyle eklemi gerilmeye karşı korur, düzleştirilir ve dışarıdan aynı hizadadır.

Uzatılmış kilit (evrensel sıkıştırma cihazı), bağlantısı kesildiğinde bileşenlerinin kaybolmaması için tasarlanmıştır; ayrıca bitişik kalıp panellerini bir çekiçle özel bir yuvaya sürülen bir pim ile birbirine bağlar. Eksantrik kilidin aksine, uzatılmış kilit, kalıp panelleri arasına bir kiriş veya başka bir eleman takmanıza izin verir, eklemin toplam genişliği 15 cm'ye kadar ulaşabilir.

Meva kalıp sistemleri. Alman şirketi "Meva", çözümde ortak olan ancak bazı tasarım özelliklerinde farklılık gösteren çeşitli kalıp türleri üretmektedir. Meva kalıp sistemi, inşaat halindeki hem en küçük hem de en büyük yapılar için herhangi bir yatay ve dikey bina yapısının kalıplanması için tasarlanmıştır (Şekil 22.2). Bu sistem, kendisine hak ettiği takdiri veren birkaç farklı ve özgün tasarım öğesiyle ayırt edilir. Panjur kilidi, yapısal çerçevenin herhangi bir noktasında yatay ve dikey yapılarda iki kepenk panelinin hızlı ve güvenli bir şekilde bağlanmasını sağlar. Çerçevelerin ve stifnerlerin kapalı profilleri, burulma yüklerine başarılı bir şekilde dayanan, birleştirme elemanlarının işlemlerini kolaylaştıran ve inşaat güvenliğini artıran kalıp bağlantıları oluşturur. Karşılıklı kalıp panellerinin birbirine işlevsel olarak sabitlenmesinin unsurları arasında, işçilik maliyetlerini önemli ölçüde azaltan ve tüm bağlantıları kolaylaştıran özel dişli vida bağları bulunur.

Meva kalıp levhalarının özellikleri: tüm levha çerçeveleri çelik, alüminyum veya karışık çerçeveden yapılmıştır, kavisli oluklu ve güverte elemanlarının kenarlarının güvenilir şekilde korunduğu tek parça içi boş profilden yapılmıştır. Kalıp panellerinin patentli kilitleri tüm Meva sistemlerine uygun ve güçlüdür, bu da çerçevenin herhangi bir yerinde kullanılmasına izin verir. Bir kilit uygularken, iki kalkan birlikte çekilir (altları düzleşir) ve profillerin alt kısımları ve elemanlar özel bir eğim yerlerinde bir araya getirilerek bir çekiç darbesiyle kapatılır. Kilit 2,8 kg ağırlığındadır ve tek elle takıp sabitlenebilir. Kilitteki kama, kilidin eksiksizliğini sürekli olarak sağlayan çıkarılabilir değildir. Bu yapıcı kalıp çözümünün avantajı, yalnızca panellerin değil, aynı zamanda tüm kalıp panelinin sertliğidir. Kalıp tasarımı, panellerin sadece dikey olarak değil, aynı zamanda yatay olarak da kurulmasını mümkün kılar, bu da aralıklarını azaltırken, panellerin bağlantısının sertliği ve gücü azalmaz.

Kalkan kalıbı "Yıldız teknoloji" şirketi "Meva"(alüminyum kanatlı çelik çerçeve). Kalıp tipi "Yıldız teknolojisi" evrensel bir sistemdir; şekillendirilmiş oluklu tek parça içi boş profillerden yapılmış çelik çerçevelere dayanmaktadır. Profilin genişliği 4 cm, yüksekliği 12 cm, profilin kalınlığı statik çalışma şartlarına göre belirlenir ve 3,6 mm'ye kadar kabul edilir. Çerçevenin yüzeyi lakedir. Ağırlığı azaltmak için, iç sertleştiriciler - payandalar ve payandalar alüminyumdan yapılmıştır ve çelik çerçeveye yapışkanla tutturulmuştur. Çerçevenin bu çözümü, 40 m2'ye kadar bir panel alanına sahip vinç montajı için yapının sağlamlığını sağlar ve bireysel elemanların manuel olarak kurulmasına izin verir. Kalıp 70 kN/m2 statik yük için tasarlanmıştır. Optimal uygulama - temeller ve duvarlar için. 270, 135 ve 90 cm yüksekliğinde elemanlar üretirler, elemanların genişliği 9 boyuttadır - 270, 135, 90, 75, 55, 50, 45, 30, 25 cm 270 boyutları için elemanların özgül ağırlığı ve 135 cm, 1 m2 başına 55 kg'dır, diğer elementler için kütle 40 kg'ı geçmez.

Bir güverte olarak yüksek kaliteli çok katmanlı kontrplak benimsenmiştir; 90 cm genişliğe kadar olan elemanlar için kontrplak kalınlığı 15 mm'dir; 135 ve 270 cm genişliğindeki elemanlar için kontrplak kalınlığı 18 mm'ye çıkarılmıştır. Kontrplak her iki tarafta sentetik reçine ile kaplanmıştır. Levhalar çerçeveye dışarıdan keskin uçlu vidalarla tutturulur, tüm delikler plastik manşonlarla kapatılır, levhalar çerçeveye silikon ile sabitlenir.

Bileşenler ve kilitler Doka bağlantılarına benzer. Kilit (kelepçe) tek elle takılır (aynı anda merdivenlerde de olabilirsiniz), pim kelepçesine hafif bir çekiç darbesi ile bitişik kalkanları birlikte çeker, kalkanlar yer değiştirmeden hizalanır, sert düğüm oluşur. Kalıp panellerini bağlamak ve çözmek için, montajı için kalıp çerçevelerinde açık delikler bulunan vida bağları da kullanılır.

Startek kalıplarının lisanslı üretimi Rusya'da gerçekleştirilmektedir.

"Meva" şirketinin küçük panel kalıbı "Alu-star"(alüminyum panjur tahtası çerçevesi). "Meva" şirketinin "Alu-star" kalıbı, alüminyum tek parça iki odacıklı profillerden yapılmış çerçevelere sahiptir. Profilin genişliği 4 cm, yüksekliği 12 cm olarak alınır, çeşitli alanlardaki elemanlar için profilin kalınlığı statik işin özelliklerine bağlıdır. Çerçeve ayrıca, içinde olmayan enine bir nervür ile güçlendirilmiştir. metal çerçeve Startech sistemleri. Profilin yüzeyi, darbe direncini ve çizilme direncini artıran plastik bir kaplama ile korunmaktadır. Tasarım yükü - 60 kN/m2.

Öğe yelpazesi iki yükseklik içerir - 270 ve 135 cm, her iki yükseklik için genişlik olarak yalnızca 7 boyut kabul edilir - 90, 75, 55, 50, 45, 30 ve 25 cm 48 kg'lık maksimum ağırlık 270 x 90 cm'dir. , geri kalan elemanlar için kütle 1 m2 başına 30 kg'dır.

Güverte için, her iki tarafta sentetik reçine ile kaplanmış 15 cm kalınlığında yüksek kaliteli çok katmanlı kontrplak kullanılır - betonu iten plastik bir toz kaplama, kalıbı temizleme maliyetini önemli ölçüde azaltır. Kontrplak çerçeveye keskin uçlu vidalarla sabitlenir, delikler konik plastik manşonlarla kapatılır, kalkanların çerçeveye bitişik yerleri silikonla korunur.

Doka firmasının bileşenlerine benzer bileşenler kullanıldı. İki blendajı birbirine bağlamak için iki kilit bağlantısı yeterlidir. Tüm yardımcı elemanların sabitlenmesi ve kalıbın yayılması için vida bağları kullanılır. Montajı yapılan kalıp panelinin son seviyelendirilmesi için 50 cm uzunluğundaki traversler de kullanılır.