Puna e lëndës: Përpunimi i pjesëve në torno. Kthimi i metalit në makinat CNC. Llojet e tornove

Më shpesh në internet mund të gjeni artikuj rreth punës në makina CNC për dru ose plastikë, megjithatë një makinë e mirë mund të trajtojë aluminin. Gjëja kryesore është të dini se si të punoni me të saktë.

Ekzistojnë disa ndryshime thelbësore midis punës në alumin dhe punës në dru ose plastikë që duhet të keni parasysh. Së pari, kufijtë e regjimit optimal të prerjes për aluminin janë shumë më të ngushtë. Kur kaloni përtej modalitetit optimal, prerësit fillojnë të konsumohen shumë më shpejt dhe sipërfaqja lë shumë për të dëshiruar. Gjithashtu duhet të keni parasysh se alumini dhe lidhjet e tij priren të bllokojnë fort brazda të veglës suaj prerës. Kur patate të skuqura bllokojnë plotësisht prestarin tuaj, ai do të ndalojë prerjen e metalit dhe kur ushqehet, mjeti thjesht do të bëjë presion mbi pjesën e punës, gjë që do të çojë në thyerjen e saj. Edhe nëse fillimisht puna në alumin mund të duket detyrë sfiduese, mund të përpunohet në pothuajse çdo makinë CNC. Në këtë artikull, ne do të shqyrtojmë 10 këshilla të dobishme që do të lejojë që puna të kryhet në mënyrë korrekte dhe të sigurt.

Materiali është i prerë, por edhe grila është prerë. Shpesh grilat përdoren në makinat prerëse të grilave. Fatkeqësisht, për shkak të trashësisë së tyre të vogël, ato shpejt përkeqësohen dhe shpesh duhet të zëvendësohen. Rregullimi i rrjetës Me pjekje të përsëritur në skarë, lartësia e rrjetës mund të rregullohet mirë për shkak të brinjëve të pasakta në mënyrë që hendeku midis grykës dhe materialit të jetë gjithmonë në intervalin optimal. Shpejtësitë e larta të punës dhe përshpejtimi Shumica e përdoruesve të waterjet janë të bindur se këto makina janë falas dhe nuk kanë shpejtësi të larta përpunimi.

1. Merrni kohën tuaj.

Megjithëse makina CNC mund të përpunojë një sërë metalesh, ajo nuk është mjeti më i përshtatshëm për prodhimin e produkteve me përmasa të mëdha, siç janë pjesët e mëdha të makinave. Për prerje cilësore, duhet të punoni ngadalë, thjesht duke e lënë makinën të bëjë punën e saj - dhe në këtë rast, një pjesë e madhe do të përpunohet në mënyrë të paarsyeshme gjatë. Në përgjithësi, përpunimi i metaleve është një ngarkesë shumë serioze për makinën, kështu që ju duhet të llogaritni saktë shpejtësinë dhe thellësinë e prerjes, sasinë e ushqimit - sipas karakteristikave të makinës suaj.

Megjithatë, shkalla e zhvillimit të teknologjisë waterjet është mjaft e shpejtë për të testuar këto pretendime. Materiale të holla dhe relativisht të buta si alumini, qeramika etj. Mund të pritet shumë më shpejt sot se disa vite më parë, dhe kështu me këto materiale shpejtësia e ndërprerjes shpesh nuk është më vetëm teknologjia e prerjes, por vetëm kufizimet e ujit nga sistemi i kontrollit dhe drejtimit.

Kjo bën të mundur edhe përmirësimin e efikasitetit të prerjes, veçanërisht kur përdoren materiale të holla. I ngurtë struktura hapësinore banjot dhe strukturë vetë-mbështetëse. Konceptet bazë gjeometrike të makinerive të ujitjes ndahen në zgjidhje në thelb monolitike dhe kështu banja dhe materiali i grilës nuk lidhen mekanikisht me grupin e pozicionimit të kokës. Disa prodhues shpjegojnë se ndarja e banjës nga sistemi i kokës koordinuese përmirëson trajtimin sepse dridhjet nuk transmetohen.

2. Përdorni një kalkulator për të llogaritur shpejtësinë e ushqimit të boshtit.

Përfitoni nga kalkulatori i shpejtësisë së prerjes dhe furnizimit për të optimizuar cilësimet tuaja. Mos prisni "nga veshi", nuk do të çojë në asgjë të mirë. Është më mirë të përdorni kalkulatorë, të cilët në kohën tonë gjenden lehtësisht në internet, si në formën e faqeve me fushat e nevojshme për plotësimin dhe llogaritjen në internet, ashtu edhe në formën e produkteve softuerike individuale të zhvilluara profesionalisht. Në mënyrë ideale, duhet të përdorni një kalkulator që do të shfaqë treguesit e mëposhtëm:

- Vendosja e kufirit të poshtëm për RPM minimale të mundshme. Cili është qëllimi i një kalkulatori nëse vazhdon t'ju ofrojë RPM më të ulëta sesa lejon makina juaj?

- Ruajeni sa më shumë më shumë lloje mjete prerëse: prerëse cilindrike, fytyrë, krimb, fund, konik dhe shumë të tjera;

- Merrni parasysh forcën e përkuljes së materialit;

- Shfaq paralajmërimet për shkallën e konsumimit. Kur punoni me shpejtësi të ulët dhe temperatura të larta, rritet ndjeshëm.

- Merrni parasysh hollimin e çipave: kur bëni prerje të vogla që janë më pak se gjysma e diametrit të veglës suaj, kjo do të rrisë gjithashtu konsumimin e veglave.

- Aftësia për të llogaritur disa mënyra të funksionimit të makinës për sa i përket fuqisë sipas nevojës.

Pas llogaritjes së mënyrës së funksionimit, me shumë mundësi do të keni ende problemin e një mospërputhjeje midis shpejtësisë së rekomanduar, pasi llogaritësit zakonisht japin vlera shumë të ulëta. Shpejtësia minimale e shumicës së makinave është e kufizuar dhe shpesh shumë më e lartë se ajo që nevojitet për prerjen e aluminit, por ka mënyra për ta zgjidhur këtë problem në mënyra të tjera. Dy këshillat e ardhshme do të shfaqen mënyrat e mundshme zgjidhje për këtë problem.

Para së gjithash, nuk duhet të ketë dridhje. Dhe ndërsa ata presin kokën dhe prenë materialin, ne duhet të lëvizim së bashku. Ky është një version monolit me sistemin e koordinimit të montuar në rezervuar. Nuk ka lëvizje relative midis këtyre elementeve, gjë që rrit saktësinë e përpunimit. Ne mund t'i ofrojmë të dyja zgjidhjet sipas bindjeve individuale, por jemi të prirur drejt një zgjidhjeje monolitike. Aspekti tjetër është bum ose bravë, por nuk ka dyshim se nuk ka dyshim se porta vetëlëvizëse e dyanshme është - Vendimi më i mirë, madje edhe kompanitë që përdorin këtë bum përfundojnë duke u larguar nga zgjidhje të tilla.

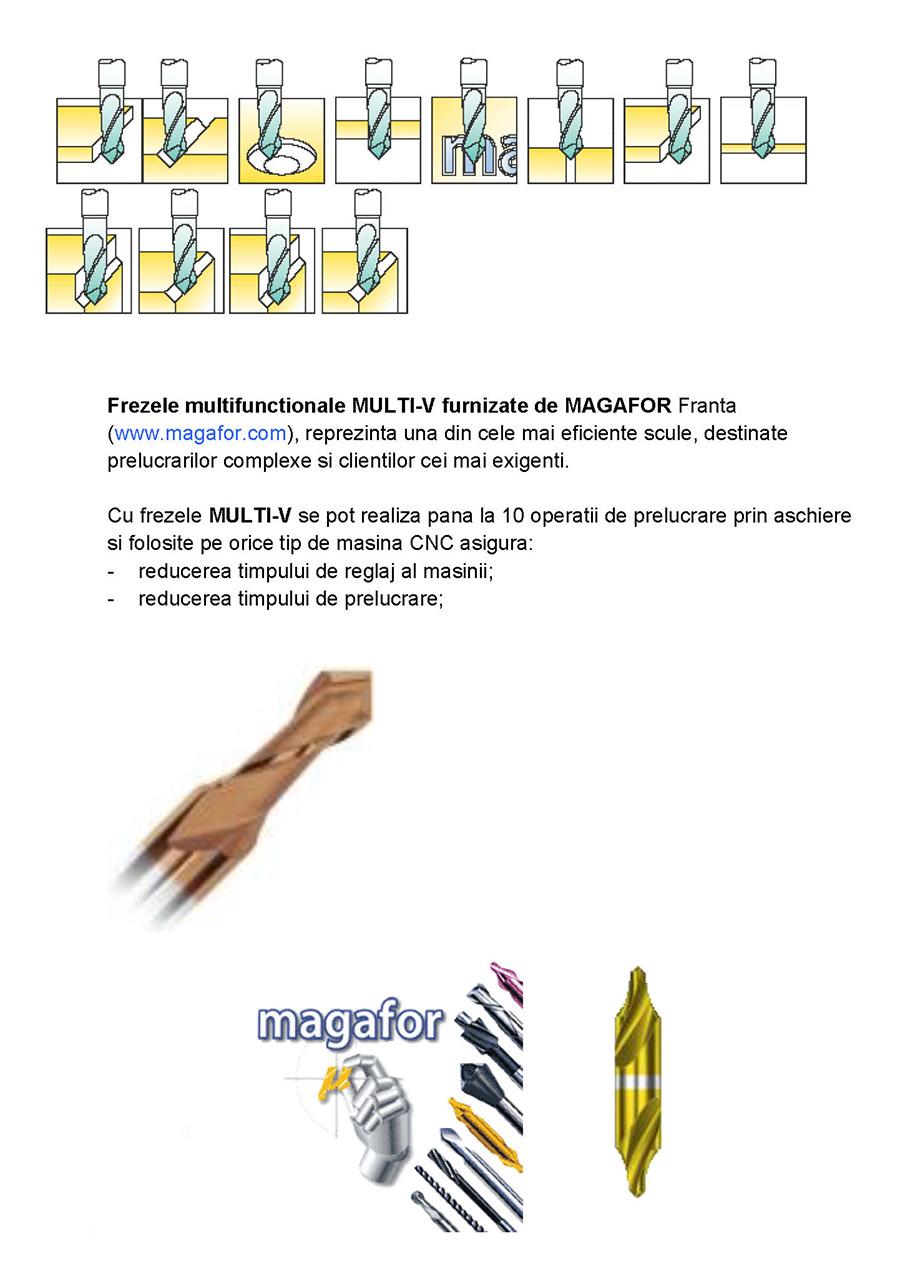

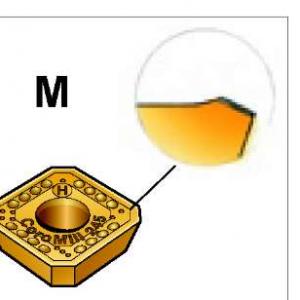

3. Përdorimi i prerësve me veshje rezistente ndaj konsumit.

Një opsion i mirë do të ishte përdorimi i prerësve që fillimisht ishin krijuar për të punuar në metale me shpejtësi të lartë. Zakonisht është një mjet i bërë nga materiale karabit. Prerëset konvencionale HSS, si dhe prerëset e kobaltit, mund të jenë ende shumë të ngadaltë, kështu që ju duhet të kërkoni një mjet me një shtresë rezistente ndaj konsumit si CC AluSpeed® (TiB2 - diborid titani). Për prerëset e aluminit me këtë shtresë, patate të skuqura rrëshqasin mbi sipërfaqen e prerësit pa u ngjitur dhe pa transferuar nxehtësi. Ata kushtojnë pak më shumë, por produktiviteti dhe cilësia e produktit do ta paguajnë plotësisht. Le të themi se keni një mulli standard HSS për të cilin shpejtësia e rekomanduar e boshtit është 3000 rpm. Dhe makina juaj ka një shpejtësi minimale prej 8,000 rpm (një shpejtësi minimale shumë e zakonshme për makinat CNC). Një mulli fundor i veshur me CC AluSpeed® mund të ketë një shpejtësi të rekomanduar prej 7,824 rpm, që është shumë më afër shpejtësisë minimale të makinës. Prandaj, një prestar i tillë, në parim, tashmë mund të punohet në mënyrë të sigurt. Mundohuni të gjeni një mjet fundor më të afërt me shpejtësinë e makinës suaj CNC, kjo do t'ju lejojë të përpunoni në mënyrë efektive pjesët tuaja të punës.

Rëra dhe uji mund të dëmtojnë bojën më të mirë dhe pas disa vitesh, një makinë vetëm me bojë duket shumë e vjetër, e gërryer dhe e rrahur. Makineritë tona janë galvanizuar me zhytje të nxehtë përpara lyerjes, gjë që siguron depërtim të thellë të zinkut, duke siguruar vite mbrojtje nga korrozioni. Mbarimi prej çeliku inox Pavarësisht galvanizimit, komponentët janë veçanërisht të ndjeshëm ndaj grisjes dhe dëmtimit. Në raste të tilla, ne përfundojmë me një të shurdhër që duket estetikisht i këndshëm edhe në kushte ekstreme.

Të gjitha disqet mbrojtëse nga uji Makineritë Waterjet përmbajnë ujë dhe rërë që do të dëmtojnë komponentët e makinës dhe kushinetat lineare. Të gjitha disqet janë të mbrojtur kundër ndikim të drejtpërdrejtë këta faktorë. Jastëkë ajri Makinat e ujit janë të zhurmshme. Në veçanti, ka një rrjedhë uji në ajër. Edhe kjo shtrirje e lehtë që rrjedh nga hunda në material krijon një nivel të lartë zhurme. Procesi i ngritjes së tavolinës së ujit zgjat një duzinë ose më shumë sekonda dhe siguron rehati më të mirë operimi duke kufizuar spërkatjen.

4. Punoni me prerës me diametër më të vogël

Një mënyrë tjetër për të rritur RPM është të punoni me një prerës me diametër të vogël. Mundohuni të punoni me hapëse me diametër më të vogël se 6 mm. Është e rëndësishme të mbani mend se në këtë rast, prerëset duhet të zgjidhen nga materialet më të ngurta, me forcë të lartë përkuljeje. Sa më i vogël të jetë diametri, aq më shumë mund t'i afrohemi 20,000 rpm. Parimi kryesor është të kombinohen madhësive të ndryshme dhe mënyrat e funksionimit për t'iu afruar sa më shumë që të jetë e mundur aftësive të rregullta të makinës suaj.

Cilindrat pa fileto - Shumica e përforcuesve të presionit kanë cilindra me fileto të cilët janë të kushtueshëm dhe jopraktikë. Ato shpesh piqen, gjë që çon në nevojën për të zëvendësuar jo vetëm cilindrat, por edhe përbërësit e organeve të bashkëpunimit, gjë që çon në një rritje të kostove operative. Në rast dëmtimi, kontaktet janë shumë të lira dhe lehtë zëvendësohen. Cilindrat me diametër më të madh Cilindrat kanë një mur shumë më të trashë, gjë që rrit jetëgjatësinë e cilindrit dhe për këtë arsye ka lodhje më të madhe.

Me pompa më të vogla, mund të përdoren vetëm tubat deri në 030, gjë që ndikon drejtpërdrejt në performancën. Makina ka tre cikle pune. Plotësisht automatike si transportues me rul dhe modaliteti i mirëmbajtjes për instalimin e makinës. Shpimi i vrimave termoplastike - një alternativë ndaj kohës dhe kostove! Materiali i konsumuar përdoret për të bërë jakën - pa shtuar material të huaj.

5. Kushtojini vëmendje pastrimit në kohë të zonës së punës nga patate të skuqura

Kushtojini vëmendje të veçantë heqjes së çipave. Prania e patate të skuqura në vrimat dhe kanalet e përpunuara është një mënyrë e sigurt për të thyer veglën. Dhe këtu nuk duhet të shpresoni shumë që sistemi i integruar i heqjes së çipave është mjaft i mirë dhe nuk nevojitet vëmendje e shtuar.

Mund të ketë tre herë më pak mbështjellje të filetuara në këtë trashje lokale të materialit. Pajisje autonome për mikromekanizim. Të dhënat e shfaqura përfshijnë gjithashtu opsionet e shënimit për 3 akset rrotulluese. Qendra për tregtimin dhe riparimin e makinerisë është një kompani në zhvillim dinamik e bazuar në përvojën shumëvjeçare në fushën e përpunimit Dhe EDM. Falë kësaj, ne ruajmë saktësi dhe mjeshtëri të lartë. Ne prodhojmë komponentë dhe pjesë jo vetëm për konsumatorët polakë, por edhe për vendet japoneze, amerikane, gjermane dhe të Evropës Qendrore Lindore.

6. Kushtojini vëmendje thellësisë së prerjes - vrimat e thella janë më të vështira për t'u pastruar

Marrja e çipit bëhet më e vështirë me thellësinë e prerjes, kështu që është më mirë të bëni më shumë kalime, duke liruar më shumë hapësirë dhe duke mos punuar shumë thellë, sesa të përpiqeni të kurseni pak kohë.

7. Mos harroni lubrifikimin

Është një ide e mirë të përdorni ftohës nën presion përmes një pistolete spërkatës për të shmangur ngjitjen e të dy patate të skuqura në prerës dhe mbinxehjen e mjetit prerës. Një zgjidhje jashtëzakonisht e dobishme dhe, në përgjithësi, e lirë do ta bëjë punën shumë më të rehatshme.

Makina u manovrua nga operatori duke përdorur doreza dhe fiksime. Në rastin e makinës së bluarjes, pjesa ishte montuar në një tavolinë pune dhe, duke përdorur fiksime, makina bënte konturin e pjesës. Ka pasur situata ku për shkak të dallimeve të vogla në funksion, ka pasur ndryshime në përmasat e akseve dhe për këtë arsye janë krijuar pjesë të kundërshtueshme që ose nuk përshtaten ose nuk mund të përdoren. Pati një humbje të madhe të lëndëve të para, kohës së punës dhe, përveç kësaj, shumë mbetje.

prestar me kontrolli numerik lejon përpunimin e profileve komplekse dhe nuk kërkon mjete me prerje të profilizuara. Në qendrën e përpunimit, mjeti rrotullohet, por pjesa nuk funksionon. Orientimi i boshtit është tipari kryesor përcaktues i një qendre përpunimi. Qendrat vertikale të përpunimit kontribuojnë në precizion dhe qendrat horizontale të përpunimit kontribuojnë në prodhim, por këto janë përgjithësime dhe shumë qendra përpunimi kanë dalë nga këto modele.

8. Mos e ulni shumë normën e ushqimit!

Nëse ecni shumë ngadalë, rrezikoni të kaloni në një modalitet ku mjeti konsumohet më shumë se sa shkurton. Ushqimi është i lidhur me shpejtësinë e gishtit. Nuk mjafton vetëm të respektosh shpejtësi optimale me prerje, ju ende duhet të mbani ushqimin për dhëmb brenda kufijve optimalë.

Ashtu si me shpimin dhe prerjen, makina duhet të përputhet me çdo material për të shmangur problemet e mundshme. Fortësia e pjesës së punës si dhe rrotullimi i veglës prerëse duhet të merren parasysh përpara fillimit të procesit të përpunimit. Qendrat e përpunimit prodhohen gjithashtu në makinat e përpunimit të metaleve CNC, me përpunimin që bëhet nga një pajisje e vetme kapëse. Kërkesat për cilësi të lartë sigurohen nga modernizimi i vazhdueshëm i parkingut me numerik menaxhimin e programit. Mjetet moderne të sigurimit të cilësisë nga prodhuesi dhe nën-furnizuesit sigurojnë që ky nivel i cilësisë t'i kalohet përfituesit përfundimtar.

9. Nëse makina nuk mund të lëvizë boshtin në XY me një shpejtësi mjaft të shpejtë, përdorni prerëse me më pak dhëmbë.

Kur shkalla e furnizimit nuk është e mjaftueshme për të punuar me alumin, rekomandohet përdorimi i prerësve të flautit të vetëm dhe të dyfishtë me flauta të gjera për patate të skuqura. Dhe frezërat me katër ose më shumë dhëmbë nuk ia vlen të punoni fare me alumin! Arsyeja është se gjatë përpunimit të aluminit, formohen shumë patate të skuqura të mëdha. Sa më të vegjël të jenë dhëmbët, aq më shumë hapësirë midis skajeve prerëse dhe aq më shumë hapësirë për heqjen produktive të copave të mëdha të patate të skuqura. Prerëset me shumë dhëmbë bllokohen me patate të skuqura fort shumë shpejt. Gjëja tjetër për t'u marrë parasysh është i ashtuquajturi "hollim radial i çipave". Nëse thellësia e prerjes, d.m.th. lartësia e zonës së kontaktit radial midis prerësit dhe pjesës së punës do të jetë më e vogël se rrezja e prerësit, kjo do të shkaktojë hollimin e çipave dhe në vend të prerjes, do të fillojë fërkimi dhe ngrohja e mjetit, gjë që përfundimisht do të çojë ndaj konsumit të parakohshëm dhe probabilitetit të lartë të thyerjes. Lloji i fundit i prerjes është një dukuri e zakonshme në operacionet e prerjes, sepse thellësia e prerjes është relativisht e vogël në krahasim me diametrin e prerësit. Zakonisht jepen rekomandime për zgjedhjen e trashësisë maksimale të çipit Specifikimet teknike mjet prerës.

Lloji i tabelës së zgjedhur varet nga qëllimi i makinës. Të gjitha qendrat e përpunimit janë të konfiguruara me mjete dhe pajisje për t'iu përshtatur kërkesave të çdo klienti. Falë kësaj teknologjie të re, aplikimi i menteshave në panelet e huallit arrihet 80% më shpejt se metoda e vjetër.

Në një botë ku mjedisi po ndryshon me një ritëm shumë të shpejtë, duke vizituar stendën mund të gjeni platformën optimale të frymëzimit për ta bërë procesin e prodhimit më efikas dhe konkurrues.

10. Mos shkoni me mbytje të plotë

Tani që keni mësuar 9 këshillat e mëparshme, le të flasim për fuqinë. Një makinë që funksionon në kufirin e saj ka më shumë gjasa të shkatërrojë mjetin prerës, të lërë një cilësi të pakënaqshme të sipërfaqes dhe saktësia e pjesës së punës do të jetë e dobët. Të dhënat për fuqinë dhe ngurtësinë e një makine të caktuar nuk janë gjithmonë të disponueshme. Ngurtësia e sistemit bartës vlerësohet nga madhësia e zhvendosjeve relative të mjetit dhe pjesës së punës nën veprimin e forcave prerëse. E gjithë kjo varet nga madhësia e forcës prerëse, ngurtësia e brendshme e nyjeve individuale të makinës, ngurtësia e kontaktit ndërmjet nyjeve të makinës dhe renditja në të cilën këto nyje ndodhen në hapësirë. Në punën me saktësi të lartë, është e nevojshme të vlerësohen gabimet nën veprimin e deformimeve elastike, si dhe është e nevojshme të merren parasysh deformimet e veglave, pajisjeve dhe pjesëve të punës. Elementet e sistemit teknologjik mund të deformohen në mënyra të ndryshme me vendndodhjen e tyre të ndryshme dhe drejtimin e ndryshëm të forcave prerëse, dhe nëse ky faktor nuk merret parasysh, gjatë përpunimit mund të ndodhin gabime të papranueshme. Prandaj, në prodhimin e pjesëve precize, është e nevojshme të kryhet me kujdes një vlerësim paraprak i deformimeve elastike të sistemit teknologjik.

Ndër temat dhe makinat mund të mësoni duke vizituar stendën.

Prej 23 vitesh ne jemi një kompani dinamike me personel të kualifikuar, prandaj të gjithë konsulentët tanë të shitjeve janë inxhinierë saldimi të certifikuar.

Transformimi është shumë produkt i mirë për më të mirën. Një sistem rezonant i zgjuar dhe plotësisht i dixhitalizuar lejon rregullime më të shpejta. Rezultati është mbushje e përmirësuar, më pak spërkatje dhe një hark shumë i qëndrueshëm.

konkluzioni

Përpunimi i aluminit në makinat CNC është absolutisht i realizueshëm në shumicën e makinave. Duhet vetëm të zgjidhet saktë çështja e zgjedhjes së mënyrës optimale, duke marrë parasysh të gjitha kërkesat e ushqimit dhe shpejtësisë, si dhe një zgjedhje të mençur të veglave dhe parametrave të prerjes. Dhe, natyrisht, përdorni një kalkulator për të llogaritur të gjitha këto, duke mos harruar veçoritë e formimit të çipave në përpunimin e aluminit. Projekte të suksesshme!Efikasiteti i funksionimit të makinerive CNC përcaktohet kryesisht nga përdorimi i saktë i tyre teknologjik - ndërtimi racional procesi teknologjik dhe, në veçanti, zgjedhja e kushteve të prerjes, duke siguruar një rritje të besueshmërisë dhe produktivitetit të përpunimit.

Rritja e besueshmërisë së përpunimit kur përdoret thellësia kufizuese e prerjes dhe ushqimit mund të arrihet duke eliminuar mbingarkesat teknologjike që ndodhin zakonisht në momentin e futjes dhe daljes së mjetit nga zona e prerjes. Sistemi CNC ju lejon të ndryshoni automatikisht shpejtësinë e furnizimit në këto kalime të ciklit. Produktiviteti dhe besueshmëria rriten gjithashtu nga zgjedhja racionale e shpejtësisë së prerjes.

Përvoja e funksionimit të makinave CNC tregon se shpejtësia e prerjes duhet të zgjidhet duke marrë parasysh veçoritë e proceseve të automatizuara teknologjike. Lëvizjet e punës dhe kalimet e çdo mjeti kryhen me thellësi të ndryshme prerjeje, ushqimi dhe shpejtësie me drejtime të ndryshme lëvizjeje. Çdo mjet gjatë periudhës së rezistencës përpunon sipërfaqe të ndryshme të pjesëve nga të njëjtat ose materiale të ndryshme. Çdo lëvizje pune kryhet në mënyra që ofrojnë një përdorim më të plotë të makinës dhe mjetit. Veglat përdoren si pjesë e konfigurimeve të ndryshme me shumë vegla, ku një pjesë më e vogël e veglave ndërrohet kur ndërrohet pjesa e punës dhe një pjesë e madhe kur bëhen të shurdhër.

Këto karakteristika të procesit teknologjik ndikojnë ndjeshëm në natyrën e konsumit dhe zgjedhjen e shpejtësisë së prerjes.

Në makineritë CNC, të tilla si torno, veglat prerëse punojnë me drejtime të ndryshme të ushqimit të prerjes dhe thellësi të ndryshme prerjesh dhe ushqimesh kur përpunohen një sërë pjesësh, gjë që ndikon në rritjen e shkallës së konsumit dhe rrjedhimisht në kohën e konsumimit të lejuar.

Për shkak të kostos së lartë të makinerive CNC, përdorimi i veglave me paracaktim për madhësinë dhe pajisjet me ndryshim të shpejtë, periudhat e jetës së veglave zgjidhen më të ulëta se sa rekomandohet nga literatura referuese dhe mënyrat e përpunimit janë më të larta.

Për të zgjedhur mënyrat e prerjes në makinat CNC, përdoren libra të veçantë referencë - standarde të përgjithshme inxhinierike për mënyrat e prerjes të zhvilluara për lloje të ndryshme të veglave prerëse (mullinj fundor, prerës me futje karabit të fiksuar mekanikisht, etj.).

Përveç kësaj, trupi i optimizuar i pajisjes është më i fortë dhe më i qëndrueshëm se kurrë.

Përdoruesit përfitojnë nga pajisjet me personalizim dhe përmirësime, të cilat kanë inteligjencë të lartë dhe komunikim të gjerë. Këto pajisje janë më të lehta për t'u përdorur, mund të përdoren kudo dhe kanë efektivitet praktikisht të pakufizuar.

Ky lloj pajisje saldimi tashmë plotëson kërkesat e "Industrisë 0" dhe e ngre teknikën e saldimit në një nivel të ri produktiviteti. Duke rritur shpejtësinë e përpunimit, tani mund të maten disa parametra akordimi. Në këtë mënyrë, procesi i saldimit tani mund të analizohet deri në detajet më të vogla dhe për këtë arsye të kontrollohet në mënyrë optimale.

3.4.1. Zgjedhja e të dhënave të prerjes për tornim

Thellësia e prerjes në secilën nga katër fazat e rrotullimit duhet të sigurojë:

– heqja e gabimeve të përpunimit dhe defekteve të shtresës sipërfaqësore të marra në fazën e mëparshme të përpunimit;

- kompensimi i gabimeve që ndodhin në fazën e përpunimit të pjesës së punës.

Në këtë drejtim, nëse kërkohen disa operacione ose kalime për të përpunuar sipërfaqen e një pjese, shuma totale e përpunimit ndahet me thellësitë e prerjes për secilën prej tyre. Në këtë rast, së pari duhet të zgjidhni thellësinë e prerjes, e cila siguron marrjen përfundimtare të dimensioneve të pjesës. Pastaj zgjidhni në mënyrë sekuenciale thellësinë e prerjes për operacionet e përpunimit të ndërmjetëm. Për shembull, nëse pjesa duhet të përpunohet në katër hapa, së pari zgjidhni thellësinë e prerjes për hapin e katërt, pastaj thellësinë e prerjes për hapin e tretë dhe të dytë. Shuma e këtyre thellësive përcakton lejimin e nevojshëm për kalimin nga kalimi i parë i përpunimit të pjesës së punës në të katërtin. Pjesa e mbetur e lejes totale të përpunimit duhet të hiqet në tranzicionin e parë (përafërt) si thellësia e prerjes.

Vlerat e ushqimit për çdo operacion ose tranzicion gjatë kthimit gjatësor të jashtëm dhe prerjes fundore zgjidhen në varësi të materialit që përpunohet, diametrit të pjesës dhe thellësisë së prerjes së zgjedhur në hapin e mëparshëm. Këto prurje rregullohen nga materiali i pjesës prerëse të veglës dhe nga mënyra e fiksimit të insertit prerës. Për më tepër, vlera e tabelës së ushqimit korrigjohet duke marrë parasysh faktorët e korrigjimit për çdo operacion.

Vlerat e prurjeve gjatë mërzitjes përcaktohen në varësi të materialit që përpunohet, thellësisë së prerjes së zgjedhur në fazën e mëparshme, seksionit dhe mbikalimit të mandrelit ose prerësit. Këto vlera të ushqimit korrigjohen me faktorë korrigjimi.

Ushqim i zgjedhur për përafërt dhe gjysmë duke përfunduar kontrollohet nga përbërësit boshtor dhe radial të forcës prerëse Px dhe Py, të cilat lejohen nga forca e mekanizmit të ushqimit të makinës.

Nëse ka nevojë për të marrë parametra më të lartë të vrazhdësisë së pjesës, atëherë ushqimi përcaktohet nga harta standarde, duke marrë parasysh vrazhdësinë e kërkuar dhe rrezen e majës së prerësit. Vlera e zgjedhur e ushqimit rregullohet në varësi të vetive mekanike të materialit që përpunohet, materialit të mjetit, llojit të përpunimit dhe përdorimit të ftohësit.

Duke krahasuar shpejtësinë e furnizimit të operacionit përkatës të përpunimit me shpejtësinë e ushqyerjes së vrazhdësisë, më në fund merret më e vogla prej tyre.

Për të siguruar saktësinë e formës gjatë konturimit të sipërfaqeve të formës në makinat CNC, është e nevojshme të përdoret një faktor korrigjimi për furnizimin k, futja e të cilit siguron që të ruhet e njëjta saktësi përpunimi në të gjitha seksionet e sipërfaqes së formësuar.

Ushqimi për brazda dhe prerje zgjidhet në varësi të gjerësisë së pjesës prerëse të prerësit dhe kufizohet nga klasa e materialit të mjetit të përdorur dhe lloji i dizajnit të prerësit. Për më tepër, ushqimi rregullohet në varësi të vetive mekanike të materialit që përpunohet, mënyrës së fiksimit dhe gjatësisë së pjesës së punës, vrazhdësisë së sipërfaqes së përpunuar dhe llojit të përpunimit.

Zgjedhja e ushqimit për zbërthim varet nga mënyra se si janë formuar. Nëse shpimi përpunohet duke lëvizur prestarin në drejtim të një koordinate të makinës, atëherë ushqimi zgjidhet në të njëjtën mënyrë si brazda. Nëse korniza përpunohet duke lëvizur prestarin përgjatë dy koordinatave, atëherë ushqimi zgjidhet në të njëjtën mënyrë si për konturimin.

Shpejtësia e prerjes gjatë mërzitjes, kthimit të sipërfaqeve të jashtme dhe shkurtimit të skajeve zgjidhet për të gjithë përpunimin, në varësi të thellësisë së prerjes, ushqimit, materialit që përpunohet, duke marrë parasysh llojin e dizajnit të prerësit dhe shkallën e materialit të veglës. Përveç kësaj, shpejtësia e prerjes korrigjohet nga faktorët e korrigjimit.

Shpejtësia e prerjes për brazda dhe ndarje zgjidhet sipas rekomandimit dhe kufizohet nga klasa e materialit të veglës, si dhe nga mënyra e fiksimit të futjes. Shpejtësia e prerjes korrigjohet me faktorë korrigjimi.

Kushtet e prerjes për kthimin e jashtëm të mërzitshëm, gjatësor dhe prerjen e skajeve për përafërt dhe gjysmëpërfundim kontrollohen nga fuqia e makinës. Fuqia e makinës zgjidhet nga harta standarde dhe rregullohet në varësi të fortësisë së materialit që përpunohet. Nëse mënyra e zgjedhur e përpunimit nuk lejohet nga fuqia e makinës, atëherë është e nevojshme të zvogëlohet shpejtësia e prerjes e vendosur sipas standardeve.

NË rast i përgjithshëm kur zgjedh një ushqim, duhet të udhëhiqet nga konsideratat e mëposhtme: kur përafërt, duhet të përpiqet të zgjedhë ushqimin më të lartë të mundshëm. Kufizimet janë: fuqia e makinës, ngurtësia e sistemit të AIDS-it, kapaciteti mbajtës i ngarkesës futja e zgjedhur e prerjes, duke marrë parasysh gjeometrinë e sipërfaqes së përparme. Ekonomikisht të realizueshme për përafërt janë mënyra të tilla në të cilat arrihet një heqje e madhe specifike metalike për shkak të kombinimit të ushqimit të lartë dhe shpejtësisë së moderuar të prerjes.

Të gjitha sistemet më të fundit të prerjes portative janë të dizajnuara për të ofruar vite performancë dhe prodhim efikas. Shumica e sistemeve portative mund të përdoren si për prerje të pjerrët ashtu edhe për prerje të drejtë. Sistemet e plazmës janë gjithashtu të disponueshme për modele të ndryshme burimet e prerjes së plazmës.

Ai përfshin një seri prej pesë kornizash vizatimi të cilat përfshijnë Teknologjitë më të reja në këtë zonë.

Përfaqëson prodhuesit kryesorë të makinerive dhe veglave në industrinë e llamarinës në Rumani.

Është importuese dhe distributore e produkteve gjysëm të gatshme, produkteve industriale dhe aksesorëve në çelik inox, alumin, bakër, bronz, bronz dhe çeliqe speciale.

3.4.2. Duke u kthyer

Thelbi i kthesës është formimi i një sipërfaqe cilindrike nga një mjet me një buzë prerëse, ndërsa, si rregull, pjesa e punës rrotullohet dhe prerësi lëviz. Në shumë mënyra, kjo metodë tradicionale e përpunimit të metaleve është relativisht e lehtë për t'u kuptuar. Nga ana tjetër, ky proces i përhapur i përshtatet mirë optimizimit duke studiuar me kujdes faktorët e ndryshëm që ndikojnë në të.

Procesi i tornimit është mjaft i larmishëm për sa i përket formës dhe materialeve të pjesëve të punës, llojeve të operacioneve, kushteve të përpunimit, kërkesave, kostos dhe shumë faktorëve të tjerë.

Ekzistojnë disa lloje themelore të operacioneve të rrotullimit, duke përfshirë filetimin, brazda, ndarjen dhe mërzitjen, që kërkojnë mjete të projektuara posaçërisht për të kryer në mënyrë efektive.

Kthimi mund të klasifikohet si një nga operacionet më të thjeshta për zgjedhjen e llojit të mjetit, llogaritjen e kushteve të prerjes dhe përpunimin e programimit.

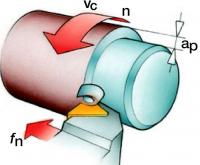

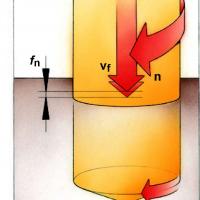

Kthimi është një kombinim i dy lëvizjeve - rrotullimi i pjesës së punës dhe lëvizja e mjetit. Në disa raste, pjesa e punës mbetet e palëvizshme dhe mjeti rrotullohet rreth tij, por parimi është i njëjtë. Ushqimi i veglës mund të drejtohet përgjatë boshtit të pjesës së punës, që nënkupton përpunimin e diametrit të pjesës së punës (Fig. 3.12). Në rastin kur mjeti lëviz në drejtim tërthor në qendër të pjesës, faqja fundore shkurtohet në një gjatësi të caktuar të pjesës. Ndonjëherë furnizimi është një kombinim i këtyre dy lëvizjeve, qoftë në filetim ose në sipërfaqe të lakuar, gjë që tani bëhet lehtësisht në makinat CNC me aftësi të shkëlqyera programimi të rrugës së veglave.

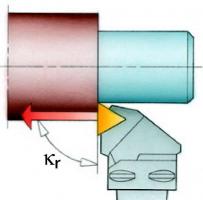

Oriz. 3.12. Kthimi dhe përballja, si shembuj të lëvizjes aksiale dhe radiale të mjetit.

Optimizimi i procesit të tornimit ndodh jo vetëm në drejtim të rritjes së shkallës së heqjes së metaleve, por edhe për të rritur kontrollueshmërinë e procesit, gjë që në fund të fundit ndikon në cilësinë e pjesëve të përpunuara dhe në besueshmërinë e të gjithë punës. Ndarja e patate të skuqura nga pjesa e punës ndodh në përputhje me parametrat e zgjedhur të prerjes, të cilat përcaktojnë formën dhe madhësinë e saj.

Gjatë përpunimit të metalit me prerje, është e nevojshme jo vetëm të merret një pjesë e një forme, madhësie dhe cilësie të caktuar të sipërfaqes së përpunuar, por edhe të sigurohet formimi i ashklave të shkurtra, lehtësisht të transportueshme (Fig. 3.13). Kjo është veçanërisht e rëndësishme në kushte të larta të përpunimit në makinat moderne CNC, kur formohet një sasi e madhe çipash për njësi të kohës dhe është e nevojshme të sigurohet funksionimi i pandërprerë i pajisjes, siguria e operatorit dhe parandalimi i dëmtimit të pjesës së punës. Forma e çipit mund të ndryshojë në varësi të materialit që përpunohet, duke filluar nga patate të skuqura të gjata, të përdredhura nga materialet e forta deri te patate të skuqura të lirshme nga materialet e brishtë.

Oriz. 3.13. Forma e çipit tipike për përpunim: a) përfundimi; b) draft.

Ndarja e çipave pingul me sipërfaqen që do të përpunohet ndodh kur drejtimi i ushqimit dhe boshti i rrotullimit të pjesës së punës formojnë një kënd të drejtë me skajin kryesor prerës. Ky lloj i thjeshtë përpunimi gjendet vetëm në disa operacione, të tilla si prerja dhe zhytja. Shumica e operacioneve të rrotullimit ndodhin në kushte kur buza kryesore e prerjes është e vendosur në një kënd të caktuar me drejtimin e prerjes. Ky ndryshim në parametrat gjeometrikë sjell një ndryshim në drejtimin e rrjedhës së çipit. Më shpesh, patate të skuqura janë në formën e presjeve ose spiraleve spirale, në kontrast me patate të skuqura të formuara gjatë ndarjes, të cilat janë në formën e një spirale cilindrike.

Formimi i çipit ndikohet shumë nga këndi i hyrjes dhe rrezja e hundës së mjetit. Ndërsa këndi i hyrjes zvogëlohet, trashësia e çipit zvogëlohet dhe gjerësia e tij rritet. Drejtimi i rrjedhës së çipit ndryshon gjithashtu, zakonisht për mirë, me rritjen e hapit të spirales. Forma dhe drejtimi i rrjedhës së çipit ndryshojnë gjithashtu në varësi të thellësisë së prerjes dhe rrezes së skajit të prerjes. Me një raport të vogël të thellësisë së prerjes dhe rrezes në krye, vetëm pjesa e rrezes së futjes do të marrë pjesë në prerje dhe do të formohet një çip spirale. Një thellësi e madhe prerjeje do të zvogëlojë ndikimin e rrezes së hundës dhe do të rrisë efektin e këndit të hyrjes në drejtimin e rrjedhës së çipit spirale. Sasia e ushqimit ndikon gjithashtu në gjerësinë e seksionit kryq të çipit dhe drejtimin e zbritjes.

Një çip që është katror në prerje tërthore zakonisht tregon një ngarkesë të tepërt në skajin e prerjes dhe copat e gjera do të formohen në shirita të gjatë të padëshiruar (Fig. 3.14). Ndërsa kaçurrela e çipit bëhet më e vogël dhe më e trashë, gjatësia e kontaktit midis çipit dhe mjetit rritet, me rritjen e presionit dhe sforcimit. Trashësia e tepërt e çipit ka një efekt negativ në procesin e përpunimit.

Kur furnizimi vendoset mbi vlerën e lejuar për të cilën është projektuar gjeometria e faqes së gërshërëve, çipat do të kalojnë mbi brazdë ndërprerëse të çipave dhe do të ngjiten me parvazët. Si rezultat, prerja do të kryhet me gjeometri negative, në vend të pozitive, me formim të paqëndrueshëm të çipave.

Oriz. 3.14. Zona e punës e futjes, e përcaktuar nga kombinimi i ushqimit dhe thellësisë së prerjes që siguron thyerje të kënaqshme të çipave.

Futjet përfundimtare që punojnë në zonën menjëherë ngjitur me skajin e prerjes do të kenë një brazdë për thyerjen e çipave dhe parvazet të përqendruara në pjesën e sipërme të futjes, ndërsa futjet e përafërta do të kenë elementë gjeometrikë thyes të çipave të shpërndarë në pjesën më të madhe të sipërfaqes së përparme.

Disa inserte janë në gjendje të sigurojnë formim të kënaqshëm të çipave në një gamë mjaft të gjerë funksionimi për shkak të një kombinimi të caktuar të ndërprerësve të çipave, të cilët janë kalimi nga pjesa e rrezes së futjes në atë të gjerë.

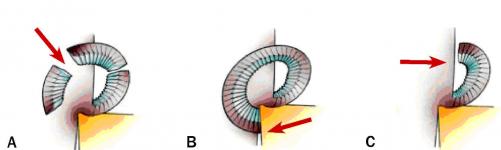

Metoda e thyerjes së çipave (Fig. 3.15) varet pjesërisht nga gjeometria e futjes dhe mjetit dhe nga kushtet e prerjes. Çdo lloj thyerjeje e çipit mund të çojë në pasoja të padëshirueshme, por ato mund të shmangen duke zgjedhur gjeometrinë e duhur dhe parametrat e funksionimit. Në rast të vetë-thyerjes së çipave, me jetëgjatësi të pamjaftueshme të veglave, rekomandohet përdorimi i një gjeometrie me një thyerës më të hapur. Kur çipi thyhet në krahun e veglës, mund të shkaktojë që çipi prerës të dëmtojë skajin e prerjes në anën tjetër të futjes dhe duhet të zgjidhet një futje me një gjeometri të ndryshme të gërmimit (më të fortë ose me një çipa më të hapur) . Një zgjidhje alternative mund të jetë ndryshimi i fushës.

Oriz. 3.15. Metodat e thyerjes së çipave:

A - patate të skuqura prishen në procesin e prerjes, për shembull, kur përpunoni gize;

B - patate të skuqura prishen nga kontakti me mjetin;

Çipi C prishet në kontakt me pjesën e punës.

Nëse çipi thyhet nga pjesa e punës, kur përpunohet me një shpejtësi të lartë të furnizimit, mund të ndodhë përhapja e pamjaftueshme e çipit dhe duhet zgjedhur një kënd më i vogël i hyrjes.

Materialet me copëzim të shkurtër kanë nevojë për një copëzues të vogël ose aspak, ndërsa materialet ngjitëse thjesht kërkojnë një futje që thyen çipat për të deformuar çipin gjatë prerjes. Në momentin fillestar të prerjes, si rregull, nuk ka thyerje të çipit. Ndërprerësi i çipave është në thelb një pengesë e integruar për rrjedhën e çipave (Fig. 16). Në një formë kaq të përafërt, mund të ketë një ndikim negativ në procesin e përpunimit.

Fig.3.16. Ndërprerësit e çipave dhe diagramet e tyre përkatëse të thyerjes së çipave.

Në procesin e përmirësimit të gjeometrisë së pllakave të zëvendësueshme, u shfaqën forma të ndryshme të thyerësve të çipave, të fituara fillimisht nga bluarja, dhe më vonë të formuara nga shtypja dhe shkrirja e mëvonshme e pllakës. Një futje moderne e indeksueshme është një kombinim kompleks i këndeve, planeve dhe rrezeve për të siguruar kontrollin optimal të çipit gjatë procesit të prerjes.

Shumica e inserteve sigurojnë një kënd pozitiv të prerjes kur montohen në një mbajtës veglash me një kënd pakësim negativ, i cili lehtëson formimin e çipave dhe promovon një proces pozitiv prerjeje. Kamjet negative, me gjatësi të ndryshme, në varësi të zonës së punës të gjeometrisë, janë krijuar për të forcuar skajin e prerjes.

Kontrolli i çipit është një nga faktorët kritik sidomos gjatë tornimit dhe shpimit. Gjatë bluarjes, procesi i prerjes ndërpritet dhe patate të skuqura natyrshëm thyhen në copa. Gjatë shpimit dhe mërzitjes, kontrolli i çipave është thelbësor për shkak të hapësirës së kufizuar brenda vrimës që përpunohet. Në procesin e shpimit me performancë të lartë, është e nevojshme të sigurohet formimi i patate të skuqura të një forme të përcaktuar rreptësisht në mënyrë që të hiqet në mënyrë efektive nga zona e prerjes, akumulimi i patate të skuqura në të cilat mund të çojë në thyerje të menjëhershme të mjetit.

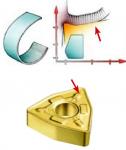

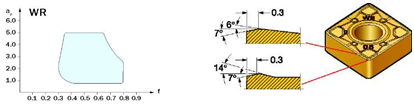

Diagrami i thyerjes së kënaqshme të çipit për gjeometrinë e përzgjedhur të futjes (bazuar në vlerat e rekomanduara për prurjet dhe thellësitë e prerjes) dhe materiali i veglës së insertit përcaktojnë aplikimin e tij (Fig. 3.17). Gama moderne e futjeve përfshin gjeometri prerëse të dizajnuara për të trajtuar shumicën e materialeve ekzistuese. Gjeometritë janë të specializuara për punimet e mbarimit, gjysëmfinimit dhe përafërt, si dhe për tornime të rënda të vrazhda.

Oriz. 3.17. Zona e thyerjes së kënaqshme të çipave është tipike për futjet e përafërta (a) dhe të përfundimit (b).

Kështu, kontrolli i çipit arrihet përmes një kombinimi të gjeometrisë së futjes dhe kushteve të përpunimit.

Pjesa e punës rrotullohet në makinë me një shpejtësi të caktuar boshti (n), d.m.th. me një numër të caktuar rrotullimesh në minutë. Shpejtësia e boshtit lidhet drejtpërdrejt përmes diametrit të sipërfaqes që do të përpunohet me shpejtësinë e prerjes Vc, e matur në m/min (Fig. 3.18). Kjo është shpejtësia me të cilën tehu i prerjes lëviz nëpër sipërfaqen e pjesës së punës.

Fig.3.18. Parametrat bazë të prerjes dhe elementët e veglave që përcaktojnë funksionimin e tornimit.

Shpejtësia e prerjes është konstante vetëm për sa kohë që shpejtësia e boshtit ose diametri që përpunohet mbeten të pandryshuara. Kur përballeni, për shembull, kur ushqimi i veglës drejtohet drejt qendrës së pjesës së punës, shpejtësia e prerjes do të ndryshojë gradualisht me një shpejtësi konstante të boshtit. Në makinat moderne CNC, për të ruajtur një shpejtësi konstante prerjeje, është e mundur të ndryshohet shpejtësia e boshtit në përputhje me rrethanat. Por kur përpunoni diametra shumë të vegjël dhe sa më afër boshtit të pjesës së punës, ky kompensim nuk do të jetë i realizueshëm, pasi diapazoni i shpejtësisë së makinës është i kufizuar. Në rast se pjesa e punës ka dallime në diametra, një sipërfaqe konike ose e lakuar, shpejtësia e prerjes duhet të caktohet duke marrë parasysh këto ndryshime.

Futja (fn) në mm/rev është lëvizja lineare e mjetit në një rrotullim të pjesës. Ushqimi ka një ndikim të madh në cilësinë e sipërfaqes së përpunuar, si dhe në procesin e formimit të çipit. Ai përcakton jo vetëm trashësinë e çipit, por edhe formën e tij, në përputhje me gjeometrinë e futjes.

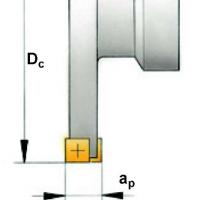

Thellësia e prerjes (ap) është gjysma e diferencës midis diametrit të përpunuar dhe diametrit të përpunuar, e shprehur në mm. Thellësia e prerjes matet gjithmonë në drejtimin pingul me drejtimin e furnizimit të mjetit.

Tehu i prerjes i afrohet pjesës në një kënd të caktuar, i cili quhet kënd i hyrjes (kr). Ajo matet midis projeksionit të skajit kryesor prerës në rrafshin kryesor dhe drejtimit të ushqimit dhe është një vlerë e rëndësishme që përcakton zgjedhjen e një mjeti rrotullues. Ndikon në formimin e çipave, drejtimin e forcave prerëse, gjatësinë e kontaktit midis skajit prerës dhe pjesës së punës dhe aftësinë e mjetit për të kryer lloje të caktuara të përpunimit. Këndi i hyrjes zakonisht varion nga 45 në 95 gradë, por për profilizimin mund të përdoren edhe mjete me kënde të mëdha hyrjeje.

Këndi i hyrjes zgjidhet në atë mënyrë që mjeti të jetë në gjendje të përpunojë në disa drejtime. Kjo i siguron atij shkathtësi dhe, si rezultat, një reduktim të numrit të mjeteve të nevojshme. Një opsion tjetër do të ishte zgjedhja e një vegle me një kënd të pikës më të lartë për të rritur forcën e skajit prerës duke shpërndarë presionin mbi një gjatësi më të madhe të skajit. Kjo i shton forcë mjetit në fillim dhe në fund të prerjes, dhe gjithashtu kontribuon në një shpërndarje të ekuilibruar të forcave në proces.

3.4.3. Mulliri

Mulliri është prerja e materialit me një mjet që ka një lëvizje kryesore rrotullimi dhe të paktën një lëvizje të ushqimit. Frezuesit janë zakonisht mjete me shumë tehe. bluarje - metodë efektive përpunimi, në të cilin secila nga skajet prerëse të prerësit heq të njëjtën sasi materiali, të kufizuar nga aftësia për të formuar dhe evakuuar patate të skuqura. Më shpesh, bluarja përdoret për përpunimin e sipërfaqeve të sheshta (Fig. 3.19). Por roli i prerësve në përpunimin e sipërfaqeve komplekse të lakuara në qendrat e përpunimit dhe makinat me shumë qëllime po rritet gjithashtu me shpejtësi.

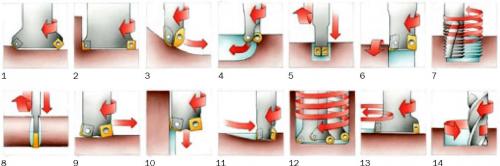

Prerësi zakonisht pret në një ose më shumë drejtime: (A) radiale, (B) periferike dhe (C) boshtore (Figura 3.20). Çdo metodë bluarjeje mund të zbërthehet në këto tre lëvizje themelore të kombinuara me rrotullimin e prerësit.

Në bluarjen e fytyrës, si periferia ashtu edhe faqja fundore e mjetit përfshihen në punë. Prerësi rrotullohet rreth një boshti vertikal në një plan pingul me drejtimin e ushqimit të tryezës.

Prerëset kryesisht punojnë me pjesën periferike të skajeve prerëse. Në këtë rast, prerësi rrotullohet rreth një boshti paralel me rrafshin e pjesës.

Në bluarjen me zhytje, pjesa fundore e skajit prerës ose fundi i mjetit fundor përfshihet në punë. Ushqimi drejtohet në boshtin e prestarit, përpunimi është i ngjashëm me procesin e shpimit përgjatë.

Fig.3.19. Llojet kryesore të punimeve të frezimit për sa i përket formës së sipërfaqes që do të përpunohet dhe mënyrës së lëvizjes së veglës: 1-frezim me faqe; 2- parvaz frezimi; frezim me 3 profile; 4- bluarje xhepi; 5- brazda bluarjeje; 6- bluarja e sipërfaqeve të revolucionit; 7- bluarje me fije; 8- segment; 9- bluarje me prurje të larta; 10- bluarje me zhytje; 11 - bluarje me zhytje; 12- interpolimi spirale; 13- interpolim rrethor; 14 - bluarje trokoide.

Oriz. 3.20. Drejtimet e lëvizjes së prerësit: A-radiale, B-periferike, C-aksiale

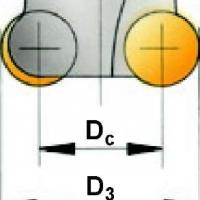

Kur përgatitni një operacion bluarjeje, është e nevojshme të mbani parasysh parametrat e mëposhtëm të prerësit. Diametri nominal i prerësit (Dc), diametri maksimal (Dc2 ose D3), diametri efektiv (De), i përdorur për të përcaktuar shpejtësinë e prerjes (Fig. 3.21).

Shpejtësia e prerjes vc, m/min është shpejtësia rrethore e skajeve të prerjes së prerësit. Kjo vlerë përcakton efikasitetin e përpunimit dhe qëndron brenda kufijve të rekomanduar për çdo material mjeti.

Shpejtësia e boshtit n, mm / rrotullim, është e barabartë me numrin e rrotullimeve të prerësit në minutë. Llogaritur në përputhje me shpejtësinë e rekomanduar të prerjes për këtë lloj përpunimi.

Oriz. 3.21. Parametrat gjeometrikë të prerësit.

Ushqimi për dhëmb fz, mm/dhëmb (Fig. 3.22), përdoret për të llogaritur ushqimin në minutë. Kjo është distanca midis shtigjeve të dy dhëmbëve ngjitur, e matur në drejtimin e ushqimit. Duke qenë se prerëset janë vegla me shumë dhëmbë, është e nevojshme të dihet trashësia e shtresës së prerë për dhëmb. Ushqimi për dhëmb llogaritet bazuar në trashësinë maksimale të rekomanduar të çipit.

Numri i dhëmbëve prerës zn mund të jetë i ndryshëm dhe ndikon në sasinë e ushqimit në minutë. Zgjedhja e numrit të dhëmbëve përcaktohet nga materiali që përpunohet, gjerësia e bluarjes, kushtet e përpunimit, fuqia e pajisjes dhe cilësia e kërkuar e sipërfaqes. Gjithashtu, gjatë zgjedhjes së numrit të dhëmbëve, është e nevojshme të llogaritet numri efektiv i dhëmbëve zc, d.m.th. numri i dhëmbëve në prerje njëkohësisht.

Furnizimi për rrotullim fn (Fig. 3.22), mm/rev, është shpesh parametri kufizues përcaktues për përfundimin. Është e barabartë me zhvendosjen relative të prerësit dhe pjesës së punës në një rrotullim të prerësit.

Thellësia e prerjes ap (Fig. 3.22), mm - kjo është distanca midis sipërfaqeve të përpunuara dhe të patrajtuara, e matur përgjatë boshtit të prerësit.

Gjerësia e bluarjes ae (Fig. 3.22), mm - kjo është vlera e shtesës së prerjes, e matur në drejtimin radial, ose gjerësia e kontaktit midis pjesës së punës dhe veglës.

Oriz. 3.22. Parametrat gjeometrikë të bluarjes.

Parametri kryesor gjeometrik i prerësve është këndi pritës kr. Ai matet midis skajit të prerjes periferike dhe rrafshit të faqes së prerësit dhe përcakton drejtimin e forcave të prerjes dhe trashësinë e copëzave të prera. Zgjedhja e gjeometrisë së insertit është thjeshtuar kushtimisht në tre zona që ndryshojnë në natyrën e prerjes: gjeometria e lehtë - L (skaja e mprehtë me kënde pozitive, procesi i qëndrueshëm i prerjes, furnizimi i ulët, konsumi i ulët i energjisë, forcat e ulëta të prerjes), gjeometria e mesme - M (gjeometri universale pozitive. , prurje mesatare) dhe gjeometri e rëndë - H (besueshmëria më e lartë e skajit të prerjes, prurjet e mëdha) (Fig. 3.23).

Oriz. 3.23. Fut Llojet e Gjeometrisë: Gjeometria e lehtë -L, Gjeometria e mesme -M, Gjeometria e rëndë -H

3.4.4. shpimi

Shpimi është procesi i krijimit të vrimave cilindrike me një mjet prerës metalik. Shpimi zakonisht i paraprin operacioneve të tilla si gërmimi ose gërmimi. E zakonshme për të gjitha këto operacione është kombinimi i lëvizjes rrotulluese dhe përkthimore të mjetit. Ka një ndryshim të madh midis shpimit të vrimave të cekëta dhe vrimave të thella, për të cilat janë zhvilluar teknika të veçanta që lejojnë shpimin e një vrime shumë herë më të madhe se diametri i mjetit.

Me zhvillimin e mjeteve të vrimave të shkurtra, sekuenca e procesit të shpimit dhe përgatitja për të po pëson ndryshime të rëndësishme. Instrument modern lejon shpimin në material të ngurtë dhe nuk kërkon vrima para-centrimi. E arritur cilesi e larte sipërfaqe dhe, shpesh, nuk ka nevojë për përfundimin e mëvonshëm të vrimës.

Në disa mënyra, shpimi mund të krahasohet me operacionet e rrotullimit dhe bluarjes, por shpimi vendos më shumë theks në evakuimin e çipave. Përpunimi në një hapësirë të kufizuar vrimash imponon kërkesa të caktuara në drejtim të kontrollit të çipit. Shumica e pjesëve kanë vrima të cekëta, prandaj është e nevojshme të rritet shpejtësia e përpunimit të tyre, së bashku me përmirësimin e cilësisë dhe shkallës së besueshmërisë së përpunimit.

Shpimi në material të ngurtë është një nga metodat më të zakonshme për të bërë një vrimë me një diametër të caktuar në një operacion (Fig. 3.24, a).

Shpimi Trepan përdoret kryesisht për vrima me diametër të madh, sepse nuk kërkon të njëjtën sasi fuqie si shpimi i materialit të ngurtë. Stërvitjet e trepanimit nuk e kthejnë të gjithë materialin e vrimës në patate të skuqura, por e lënë thelbin e vrimës të paprekur dhe, për këtë arsye, janë të destinuara vetëm për përpunim përmes vrimave (Fig. 3.24, b).

Oriz. 3.24. Përpunimi i vrimave: a - shpimi, b - shpimi i trepanimit, c - i mërzitshëm, d - gërryerja.

Gërmimi është procesi i rritjes së diametrit të një vrime me një mjet me formë të veçantë (Fig. 3.24, c).

Reaming është një proces që përdor një mjet me shumë ose me një tehe për të përmirësuar saktësinë e formës, madhësinë e vrimës dhe për të zvogëluar vrazhdësinë e sipërfaqes (Fig. 3.24, d).

Mënyrat e prerjes gjatë shpimit përcaktohen nga parametra të tillë si shpejtësia e prerjes, ushqimi për rrotullim, shpejtësia e furnizimit ose furnizimi minutë (Fig. 3.25).

Shpejtësia e prerjes (vc) shprehet në m/min dhe përcakton shpejtësinë në periferi të shpimit. Për një rrotullim të stërvitjes, një pikë në periferi të saj përshkruan një rreth me gjatësi n x Dc, ku Dc është diametri i mjetit. Shpejtësia e prerjes ndryshon përgjatë skajit të prerjes nga maksimumi në periferi në zero në boshtin e shpimit. Vlerat e rekomanduara të shpejtësisë i referohen shpejtësisë në periferi të stërvitjes.

Ushqimi për rrotullim (rn), i matur në mm/rev, përcakton sasinë e lëvizjes boshtore të mjetit në një rrotullim dhe përdoret për të llogaritur shpejtësinë e furnizimit boshtor të stërvitjes.

Oriz. 3.25. Parametrat bazë të prerjes për shpime.

Shpejtësia e furnizimit ose furnizimi minutë (vf), e matur në mm/min, është furnizimi i mjetit në lidhje me shtegun që ka përshkuar për njësi të kohës. Një emër tjetër për këtë vlerë është furnizimi i makinës ose furnizimi i tabelës. Shpejtësia me të cilën stërvitja depërton në pjesën e punës është e barabartë me furnizimin për rrotullim të shumëzuar me shpejtësinë e boshtit.

Vrimat janë përpunuar ose në material të ngurtë ose janë përfunduar tashmë ekzistuese. Shumica e pjesëve kanë të paktën një vrimë dhe, në varësi të qëllimit të saj funksional, ka një sërë kufizimesh përpunimi. Faktorët kryesorë që karakterizojnë operacionin e shpimit:

diametri i vrimës

thellësia e vrimës

saktësinë dhe cilësinë e sipërfaqes

materiali i përpunuar

kushtet e përpunimit

besueshmëria e përpunimit

performancës

Formimi i patate të skuqura me një formë dhe dimensione që i lejojnë ato të hiqen lehtësisht nga vrima është një çështje parësore kur merret parasysh çdo operacion shpimi (Fig. 3.26). Pa evakuim të kënaqshëm të çipave, stërvitja nuk do të funksionojë për shkak të bllokimit të flautit të çipave dhe bllokimit të stërvitjes brenda vrimës. Gërmimi i vrimave me performancë të lartë me stërvitje moderne është i mundur vetëm nëse çipat evakuohen pa pengesa duke përdorur një sasi të mjaftueshme ftohës.

Shumica e stërvitjeve të shkurtra kanë dy flauta për evakuimin e çipave. Pajisjet dhe mjetet moderne bëjnë të mundur furnizimin e ftohësit përmes kanaleve të brendshme në stërvitje, përmes të cilave ai hyn drejtpërdrejt në zonën e prerjes, duke zvogëluar efektin e forcave të fërkimit dhe nxjerrjen e çipave nga vrima.

Oriz. 3.26. Formimi dhe evakuimi i çipit, furnizimi me ftohës.

Formimi i çipit varet nga lloji i materialit që përpunohet, gjeometria e veglave, kushtet e prerjes dhe, në një farë mase, nga ftohësi i zgjedhur. Në mënyrë tipike, patate të skuqura të vogla formohen kur rritet furnizimi dhe/ose shpejtësia e prerjes zvogëlohet. Gjatësia dhe forma e patate të skuqura konsiderohen të kënaqshme nëse lejojnë që ajo të hiqet në mënyrë të besueshme nga vrima.

Meqenëse shpejtësia e prerjes zvogëlohet nga periferia në qendër, maja e shpimit nuk do të marrë pjesë në prerje. Në pjesën e sipërme të stërvitjes, këndi i grabitjes është negativ dhe shpejtësia e prerjes është zero, që do të thotë se thjesht do të shtypë materialin, gjë që do të sjellë shfaqjen e deformimit plastik. Nga ana tjetër, kjo do të çojë në një rritje të forcës së prerjes boshtore. Nëse pajisja nuk ka fuqi dhe ngurtësi të mjaftueshme, ndodh dalja e boshtit dhe si rezultat, forma e vrimës mund të jetë ovale.

Përdorimi i stërvitjeve moderne me futje të indeksueshme bën të mundur përpunimin me shpejtësi të lartë dhe formimin e vëllimeve të mëdha të patate të skuqura, të cilat lahen nga vrima nga rrjedhat e ftohësit të furnizuar nën një presion të caktuar përmes kanaleve të brendshme. Presioni i kërkuar i ftohësit (MPa) dhe vëllimi (l/min) i ftohësit varet nga diametri i vrimës, si dhe nga kushtet e përpunimit dhe lloji i materialit të pjesës së punës.

Me furnizimin e brendshëm të ftohësit për një stërvitje rrotulluese, presioni i tij duhet të jetë më i lartë në krahasim me një stërvitje jo rrotulluese për shkak të efektit të forcës centrifugale. Në këtë rast, rekomandohet të kompensoni mungesën e presionit me një vëllim shtesë të lëngut. Humbjet e caktuara të presionit gjatë kalimit nëpër tubacione duhet të merren parasysh gjithashtu për një stërvitje jo rrotulluese dhe me ftohës të jashtëm.

Presioni dhe rrjedha e ftohësit duhet të kontrollohen, kjo e fundit nuk duhet të jetë më e vogël se vlera e rekomanduar dhe rezervuari i ftohësit duhet të përmbajë një sasi të mjaftueshme lëngu. Rrjedha e ftohësit kontrollohet në dalje të stërvitjes, d.m.th. ku duhet dhënë vlera e tij. Rrjedha dhe presioni minimal i ftohësit rekomandohen sipas llojit dhe diametrit të shpimit.

Për të zgjedhur një stërvitje, duhet:

1. Përcaktoni diametrin, thellësinë dhe kërkesat për cilësinë e sipërfaqes së vrimës (duke marrë parasysh çështjet e besueshmërisë së përpunimit).

2. Zgjidhni llojin e stërvitjes (zgjidhni një stërvitje për përpunim ose përfundim sipas materialit që do të përpunohet dhe kërkesave të cilësisë së vrimës, dhe siguroni përpunimin më ekonomik).

3. Zgjidhni shkallën dhe gjeometrinë (kur përdorni stërvitje me futje të indeksueshme, futjet duhet të zgjidhen veçmas, sipas diametrit të stërvitjes, gjeometrisë dhe shkallës së destinuar për përpunimin e këtij materiali; për stërvitjet e ngurta dhe stërvitjet me karabit të brumosur, mjafton të zgjidhni klasa e aliazhit të fortë).

3. Zgjidhni llojin e boshtit (zgjidhni llojin që është i përshtatshëm për pajisjen e përdorur).